Содержание

Старение металла термообработка

ТЕРМИЧЕСКАЯ ОБРАБОТКА СПЛАВОВ ЮВЕЛИРНОЙ ТЕХНИКИ

Общие положения

Термическая обработка включает следующие основные операции: отжиг, закалка, старение и отпуск. Применение того или иного вида термообработки диктуется требованиями, которые предъявляются к материалам по механическим и физическим свойствам. Основными параметрами термообработки являются: температура нагрева металла, скорость нагрева, время выдержки, скорость охлаждения. При этом каждый вид термообработки подразделяется на разновидности, специфичные для данного сплава или имеющие определенное назначение.

Отжиг. Отжигом называется операция термообработки, заключающаяся в нагреве сплава определенной температуры, выдержке и последующем медленном охлаждении, обеспечивающем получение максимально равновесной структуры в данном сплаве. Цель отжига — привести металл в равновесное состояние, уменьшить его прочность и твердость, увеличить пластичность. Поскольку основные металлы ювелирной техники не имеют полиморфного превращения, к ним применимы следующие виды отжига: гомогенизационный, рекристаллиза- ционный, дорекристаллизационный, гетерогенизационный.

Гомогенизационный отжиг. Назначение гомогенизационного отжига, или гомогенизации, — устранение дендритной ликвации, выравнивание химического состава сплава по телу зерна.

При кристаллизации сплава часто возникает дендритная ликвация. Она связана с тем, что кристаллизация твердого раствора происходит в интервале температур кристаллизации, между температурой линий ликвидус и солидус. При этом состав твердого раствора, находящегося в равновесии с жидкой фазой, непрерывно изменяется с изменением температуры. Если скорость охлаждения мала, то состав растущего кристалла в процессе охлаждения успевает выравниться и химический состав в центре зерна и на его границе оказывается одинаковым. В реальных условиях скорость охлаждения при кристаллизации оказывается обычно высокой, и процесс диффузионного выравнивания состава не успевает произойти. После кристаллизации состав зерна оказывается неоднородным. В частности, такое явление наблюдается в литой оловянистой бронзе и мельхиоре. При среднем содержании никеля в сплаве МН19 — 19—20% в центре зерна его содержание может достигать 30%, на границе зерна — 10—15%.

Следствием дендритной ликвации являются:

- 1) уменьшение коррозионной стойкости сплава в результате образования гальванических пар из-за различия химического состава центральных и периферийных участков зерна;

- 2) понижение пластичности сплава, особенно в тех случаях, когда по границам зерен образуются грубые прослойки нитридов, фосфидов и других фаз, а также неравновесной эвтектики;

- 3) образование строчечной структуры при обработке давлением. Строчечная структура сплава вызывает повышенную склонность сплава к межкристаллитному излому;

- 4) понижение температуры солидус и опасность оплавления границ зерен при термической обработке;

- 5) нестабильность структуры и свойств металла во времени.

Гомогенизирующий отжиг заключается в нагреве сплава до определенных температур, выдержке и последующем медленном охлаждении. Температура гомогенизирующего отжига выбирается обычно на 100— 150°С ниже температуры солидуса для данного сплава. В частности, для сплава МН19 эта температура 950—1000°С, время выдержки при данной температуре определяется скоростью диффузии компонентов сплава. Обычно гомогенизирующий отжиг требует большой продолжительности: от 6 до 20 ч для полного выравнивания состава. Скорость охлаждения после выдержки особенного значения не имеет.

После гомогенизирующего отжига структура металла однородна по составу.

Рекристаллизационный отжиг. Рекристаллизационный отжиг — это термическая обработка холоднодеформированного металла. Назначение рекристаллизационного отжига — уменьшение прочности и увеличение пластичности деформированного металла, снятие наклепа, вызванного холодной пластической деформацией.

Основной процесс, который происходит при рекристаллизационном отжиге — рекристаллизация обработки.

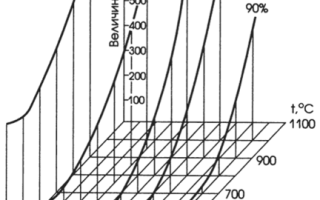

Температура рекристаллизационного отжига обычно выбирается на 100—150°С выше температуры порога рекристаллизации. Время выдержки — 1ч. Скорость охлаждения особого значения не имеет. Значительный перегрев металла нежелателен, так как может привести к росту зерна и уменьшению пластичности сплава. В производстве изделий из цветных металлов рекристаллизационный отжиг используется намного чаще, чем при производстве стали. Наибольшее применение имеет полный рекристаллизационный отжиг — как в качестве подготовительной стадии перед очередной операцией холодного деформирования, так и как окончательная термообработка. При выборе режима отжига часто пользуются диаграммами рекристаллизации (рис. 7.1), причем следует учитывать возможность укрупнения зерен и формирование разнозеренной структуры. Скорость нагрева следует выбрать по возможности выше, если есть опасность нежелательного укрупнения зерна. Быстрый нагрев обеспечивается, например, погружением детали в соляную ванну.

Специальный рекристаллизационный отжиг на ультрамелкое зерно (размером 10 мкм и менее) возможен при большем числе центров рекристаллизации, что достигается быстрым нагревом в селитровой ванне. Дополнительно необходимым условием является наличие в структуре дисперсных частиц, тормозящих рост зерна. Такая обработка широко применяется для ряда медных сплавов.

В ряде случаев ограничиваются неполным рекристаллизационным отжигом. При таком отжиге частично сохраняются деформированные зерна.

Рис. 7.1. Диаграмма рекристаллизации золота

Латуни перед обработкой давлением и получением требуемых свойств заготовок подвергаются рекристаллизационному отжигу при 500—550°С с охлаждением на воздухе. Для улучшения отделения слоя окалины охлаждение проводят в воде. Если требуется получить мелкое зерно (последующая операция — глубокая вытяжка), температуру отжига снижают до 450—500°С. Перегрев при отжиге приводит к крупнозернистое™, снижающей как прочность, так и пластичность.

Особая разновидность отжига первого рода — отжиг, уменьшающий остаточные напряжения.

Остаточные напряжения (первого рода) получаются при литье заготовок, сварке, закалке, шлифовке и прочих технологических операциях. Они могут быть сжимающими или растягивающими. Последние наиболее опасны, так как, складываясь с приложенной внешней нагрузкой, могут вызывать разрушения даже при относительно небольшом нагружении. Температуры отжига для снятия внутренних напряжений обычно невелики. Для сплавов на основе меди, серебра и золота 400—500°С, на основе платины 600—700°С.

Гетерогенизационный отжиг. Назначение гетерогенизационного отжига — получение наиболее равновесной, стабильной структуры в сплаве, понижение прочности и повышение его пластичности.

Гетерогенизационный отжиг применим только в том случае, когда растворимость одного из компонентов в твердом состоянии значительно изменяется с температурой. Главным процессом при гетероге- низационном отжиге является, возможно, более полное выделение второй фазы из матрицы.

На рис. 7.2 приведена часть диаграммы состояния серебро — медь. Медь ограниченно растворима в серебре, и ее растворимость изменяется с температурой от 0,2% при 220°С до 8,8% при 779°С. В сплавах, содержащих до 8,8% меди, структура в равновесном состоянии a-твердый раствор меди в серебре и P-твердый раствор серебра в меди, т.е. двухфазна. Если скорость охлаждения после кристаллизации сплава недостаточно низкая, то P-фаза или выделяется не полностью, или не образуется вообще. В этом случае назначается гетерогенизационный отжиг.

Полный смягчающий отжиг заключается в нагреве выше температуры сольвуса до температуры однофазной области — точка Ъ на рис. 7.2.

В результате нагрева выше линии ограниченной растворимости (точка b на рис. 7.2) в структуре формируется однородный твердый раствор а. Последующее медленное охлаждение сплава позволит получить наиболее равновесную структуру, снизить концентрацию твердого раствора а до равновесной за счет понижения растворимости компонентов при понижении температуры. При этом успевает произойти процесс образования частиц второй фазы. Все это приводит к разупрочнению структуры сплава. Поэтому скорость охлаждения играет в данном случае решающую роль. При более быстром охлаждении очень часто твердый раствор оказывается пересыщенным.

Для сокращения времени обработки материалов, у которых растворимость слабо зависит от температуры до некоторого предела, а затем резко возрастает, может быть применен неполный смягчающий отжиг. Такой отжиг проводят при температуре ниже линии сольвуса, но достаточной для протекания диффузии и заметного снижения концентрации матричного раствора (см. рис. 7.2, точка а).

Рис. 7.2. Часть диаграммы Ад—Си

Хотя время выдержки при неполном отжиге больше, нежели при полном, скорость охлаждения может быть довольно высокой (на воздухе и даже в воде).

Регулируя параметры гетерогенизационного отжига (скорости нагрева и охлаждения, температуру и время выдержки), добиваются различной твердости, пластичности, коррозионной стойкости.

Закалка. Закалкой называется термическая обработка, основным процессом при которой является формирование неравновесной структуры во время ускоренного охлаждения.

Согласно принятой классификации 1 различают три принципиально отличных вида закалки: закалка без полиморфного превращения, закалка с полиморфным превращением и закалка с плавлением поверхности.

Закалка с полиморфным превращением (на мартенсит) — самый древний вид термообработки стали.

Закалка без полиморфного превращения — термическая обработка, фиксирующая при более низкой температуре состояние сплава, свойственное ему при более высокой температуре. Ее промышленное использование началось одновременно с применением дюралюминия в авиастроении. В сочетании со старением она является основным способом упрочнения очень многих сплавов цветных металлов.

Новейшим видом термической обработки, появившимся в 1970-е гг., является закалка с плавлением поверхности. Она имеет пока очень узкое применение, главным образом, после лазерного нагрева.

Основные параметры любого вида закалки — температура нагрева, время выдержки и скорость охлаждения. Как и в случае отжига, в процессе нагрева под закалку необходимо обеспечить наибольшую полноту фазовых изменений, растворение неравновесных фаз и т.д. Основным [1]

отличием закалки от отжига является такая высокая скорость охлаждения, при которой максимально ограничены диффузионные процессы.

При высоких скоростях охлаждения сплава распад твердого раствора произойти не успевает. Концентрация компонентов в твердом растворе остается такой же, какой она была при температуре нагрева под закалку. В результате при низких температурах фиксируется структура пересыщенного твердого раствора с повышенной внутренней энергией. Поэтому структура закаленного металла нестабильна. Это явление наблюдается в чистом виде при закалке без полиморфного превращения.

Пример закалки в сплаве системы Ag—Си показан на рис. 7.2. Если сплав с 7% Си нагреть выше линии сольвус (точка Ь), то его структура — a-твердый раствор с 7% Си. Быстрое охлаждение этого сплава, например, в воде, зафиксирует твердый раствор исходной концентрации. Таким образом, при комнатной температуре структура этого сплава после закалки — a-твердый раствор с 7% Си в серебре. Этот твердый раствор является пересыщенным, так как растворимость меди в серебре при +20°С менее 0,2%.

Закалка без полиморфного превращения приводит к уменьшению твердости и прочности сплава, так как при этом в структуре отсутствуют упрочняющие сплав частицы второй фазы.

Закалка редко является завершающей операцией термообработки. После закалки проводят обычно отпуск или старение.

Старение — это изменение структуры и свойств металлов и сплавов в процессе длительных выдержек при комнатной или повышенной температуре. Целью старения является упрочнение сплава.

В процессе длительных выдержек в неравновесной закаленной структуре сплава происходит постепенный распад пересыщенного твердого раствора. Из твердого раствора выделяется компонент, концентрация которого в растворе избыточна. Он образует или области повышенной концентрации (зоны Гинье — Престона), или мелкодисперсные частицы второй фазы. Все это приводит к упрочнению сплава.

Основными технологическими параметрами технологическими параметрами старения являются температуры старения и время выдержки. Скорость и нагрева и охлаждения особой роли не играет. Режимы старения специфичны и подбираются для сплава данного состава индивидуально.

- [1] Новиков И. И. Теория термической обработки металлов. М. : Металлургия, 1986.

Старение стали

Общие сведения. Старением называют изменение свойств сплавов с течением времени. В результате старения изменяются физико-механические свойства. Прочность и твердость повышаются, а пластичность и вязкость понижаются. Старение может происходить при температуре 20° С (естественное старение) или при нагреве до невысоких температур (искусственное старение).

Различают два вида старения: 1) термическое, протекающее в закаленном сплаве; 2) деформационное (механическое), происходящее в сплаве, пластически деформированном при температуре ниже температуры рекристаллизации.

Термическому старению подвергаются сплавы, обладающие ограниченной растворимостью в твердом состоянии, когда растворимость одного компонента в другом уменьшается с понижением температуры. Деформационное старение не связано с диаграммой состояния сплава. К старению склонны многие сплавы железа и сплавы цветных металлов. Результаты старения могут быть разными. В одних случаях старение является положительным и его используют: 1) при термической обработке алюминиевых, магниевых, титановых и некоторых других цветных сплавов для повышения их прочности и твердости (термическое старение); 2) для упрочнения деталей из пружинных сталей, которые при эксплуатации должны обладать высокими упругими прочностными и усталостными свойствами (деформационное старение). В других случаях старение является отрицательным: резкое снижение ударной вязкости и повышение порога хладноломкости в результате старения (особенно деформационного) могут явиться причиной разрушения конструкции; ухудшение штампуемосги листовой стали; изменение размеров закаленных деталей и инструмента при естественном старении, что осбенно вредно для точного измерительного инструмента и прецизионных деталей (например, подшипников); размагничивание в процессе эксплуатации стальных закаленных постоянных магнитов; преждевременное разрушение рельсов в пути.

диаграммы). Поэтому низкоуглеродистая сталь способна подвергаться процессу термического старения.

-растворе (рис. 38),в результате чего повышаются твердость и прочность и понижается пластичность.

. Выделившиеся частицы становятся более крупными, расстояние между ними увеличивается, что в меньшей степени препятствует перемещению дислокаций в твердом растворе и поэтому твердость понижается.

Кроме углерода на процесс старения низкоуглеродистой стали влияет азот, растворимость которого в а-железе уменьшается с понижением температуры (с 0,1% N при 590° С до 0,004% N при температуре 20е С). При старении из пересыщенного а-раствора выделяются нитриды, но по сравнению с углеродом азот оказывает меньшее влияние на термическое стерение.

Наибольший эффект термического старения наблюдается у сталей с концентрацией углерода, равной или близкой максимальной растворимости углерода в а-железе (0,02—0,04% С); например, твердость железа типа Армко (0,02% С) после закалки и естественного старения по сравнению с твердостью в отожженном состоянии увеличивается на 175%.

С увеличением содержания углерода склонность стали к термическому старению уменьшается.

Предшествующая термическая обработка на склонность низкоуглеродистой стали к термическому старению влияет следующим образом: наибольший эффект наблюдается в стали, подвергнутой закалке, в меньшей степени после нормализации, а после отжига или закалки и высокого отпуска сталь старению не подвержена.

Деформационное старение низкоуглеродистой стали. Деформационному старению подвержена сталь, пластически деформированная при температуре ниже температуры рекристаллизации. Деформационное старение объясняется теорией дислокаций. При холодной пластической деформации возрастает количество (плотность) дислокаций, увеличивающееся с повышением степени деформации. При старении атомы азота и углерода, находящиеся в а-растворе, перемещаются к дислокациям, образуя вокруг них скопления, называемые облаками (атмосферами) Котрелла . Эти скопления атомов блокируют дислокации, затрудняют их перемещение при пластической деформации, в связи с чем твердость и прочность стали повышаются, а пластичность понижается.

Старение проявляется в низкоуглеродистой стали сразу, если деформация ее производится при температуре 200—300° С. Хрупкость стали, возникающая непосредственно после деформации в указанном температурном интервале, соответствующем появлению на поверхности стальной детали синего цвета побежалости, называют синеломкостью.

На деформационное старение в основном влияет азот; медь и никель увеличивают интенсивность деформационного старения, а алюминий и кремний значительно снижают его эффект; хром, ванадий и титан при определенных концентрациях исключают деформационное старение.

Экономичнее применять сталь, содержащую алюминий. Алюминий связывает азот в нитриды, а для уменьшения влияния углерода применяется специальная термическая обработка до и после деформирования. Такой сталью является листовая сталь марки 08Ю (0,02—0,07% А1).

Изменение механических свойств при деформационном старении зависит от температуры, степени и способа деформации и длительности старения. При естественном деформационном старении процесс идет медленно и заканчивается через 15 суток с максимальным упрочнением. При искусственном деформационном старении с повышением температуры и выдержки твердость снижается. Па склонность стали к деформационному старению в паи большей степени влияет деформация сжатием при степени деформации до 10%. В связи с неблагоприятным влиянием деформационного старения на свойства стали для некоторых низ коугле роди стых сталей предусмотрено специальное испытание на склонность к деформационному старению.

Старение высокоуглеродистой стали. Размеры деталей из закаленной высокоуглеродистой стали (в которой после нагрева и охлаждения произошли изменения объема) при длительном вылеживании при температуре 20° С (естественное старение) постепенно изменяются.

Стабилизация напряженного состояния достигается искусственным старением при 125—150° С с выдержкой 25—30 ч. Обработку целесообразно вести в следующей технологической последовательности: закалка, низкий отпуск, предварительное шлифование, старение, чистовое шлифование. Если желательно сохранить после закалки более высокую твердость, старение целесообразно проводить при 125—130° С.

) аустенит при последующей

выдержке при температуре 20° С в мартенсит не превращается.

близка к 0° С. Поэтому для

стабилизации остаточного аустенита достаточно охлаждение до температур, близких к 0° С.

Старение стали

Общие сведения. Старением называют изменение свойств-сплавов с течением времени. В результате старения изменяются физико-механические свойства. Прочность и твердость повышаются, а пластичность и вязкость понижаются. Старение может происходить при температуре 20° С (естественное старение) или при нагреве до невысоких температур (искусственное старение).

Различают два вида старения: 1) термическое, протекающее в закаленном сплаве; 2) деформационное (механическое), происходящее в сплаве, пластически деформированном при температуре ниже температуры рекристаллизации.

Термическому старению подвергаются сплавы, обладающие ограниченной растворимостью в твердом состоянии, когда растворимость одного компонента в другом уменьшается с понижением температуры. Деформационное старение не связано с диаграммой состояния сплава. К старению склонны многие сплавы железа и сплавы цветных металлов. Результаты старения могут быть разными. В одних случаях старение является положительным и его используют:

- 1) при термической обработке алюминиевых, магниевых, титановых и некоторых других цветных сплавов для повышения их прочности и твердости (термическое старение);

- 2) для упрочнения деталей из пружинных сталей, которые при эксплуатации должны обладать высокими упругими прочностными и усталостными свойствами (деформационное старение). В других случаях старение является отрицательным: резкое снижение ударной вязкости и повышение порога хладноломкости в результате старения (особенно деформационного) могут явиться причиной разрушения конструкции; ухудшение штампуемосги листовой стали; изменение размеров закаленных деталей и инструмента при естественном старении, что особенно вредно для точного измерительного инструмента и прецизионных деталей (например, подшипников); размагничивание в процессе эксплуатации стальных закаленных постоянных магнитов; преждевременное разрушение рельсов в пути. Поэтому низкоуглеродистая сталь способна подвергаться процессу термического старения, в результате чего повышаются твердость и прочность и понижается пластичность.

Выделившиеся частицы становятся более крупными, расстояние между ними увеличивается, что в меньшей степени препятствует перемещению дислокаций в твердом растворе и поэтому твердость понижается.

Рис.3. Петли дислокаций вокруг частиц, пересекающих плоскость скольжения; дислокации перемещаются слева направо (модель Орована)

Рис.4. Измерение твердости закаленной от 730°С низкоуглеродистой стали (0,06% С) в зависимости от температуры и длительности старения

Кроме углерода на процесс старения низкоуглеродистой стали влияет азот, растворимость которого в а-железе уменьшается с понижением температуры (с 0,1% N при 590° С до 0,004% N при температуре 20е С). При старении из пересыщенного а-раствора выделяются нитриды, но по сравнению с углеродом азот оказывает меньшее влияние на термическое стерение.

Наибольший эффект термического старения наблюдается у сталей с концентрацией углерода, равной или близкой максимальной растворимости углерода в а-железе (0,02-0,04% С); например, твердость железа типа Армко (0,02% С) после закалки и естественного старения по сравнению с твердостью в отожженном состоянии увеличивается на 175%.

С увеличением содержания углерода склонность стали к термическому старению уменьшается.

Предшествующая термическая обработка на склонность низкоуглеродистой стали к термическому старению влияет следующим образом: наибольший эффект наблюдается в стали, подвергнутой закалке, в меньшей степени после нормализации, а после отжига или закалки и высокого отпуска сталь старению не подвержена.

Деформационное старение низкоуглеродистой стали. Деформационному старению подвержена сталь, пластически деформированная при температуре ниже температуры рекристаллизации. Деформационное старение объясняется теорией дислокаций. При холодной пластической деформации возрастает количество (плотность) дислокаций, увеличивающееся с повышением степени деформации. При старении атомы азота и углерода, находящиеся в а-растворе, перемещаются к дислокациям, образуя вокруг них скопления, называемые облаками (атмосферами) Котрелла. Эти скопления атомов блокируют дислокации, затрудняют их перемещение при пластической деформации, в связи с чем твердость и прочность стали повышаются, а пластичность понижается.

Старение проявляется в низкоуглеродистой стали сразу, если деформация ее производится при температуре 200-300° С. Хрупкость стали, возникающая непосредственно после деформации в указанном температурном интервале, соответствующем появлению на поверхности стальной детали синего цвета побежалости, называют синеломкостью.

На деформационное старение в основном влияет азот; медь и никель увеличивают интенсивность деформационного старения, а алюминий и кремний значительно снижают его эффект; хром, ванадий и титан при определенных концентрациях исключают деформационное старение.

Экономичнее применять сталь, содержащую алюминий. Алюминий связывает азот в нитриды, а для уменьшения влияния углерода применяется специальная термическая обработка до и после деформирования. Такой сталью является листовая сталь марки 08Ю (0,02-0,07% А1).

Изменение механических свойств при деформационном старении зависит от температуры, степени и способа деформации и длительности старения. При естественном деформационном старении процесс идет медленно и заканчивается через 15 суток с максимальным упрочнением. При искусственном деформационном старении с повышением температуры и выдержки твердость снижается. Па склонность стали к деформационному старению в паи большей степени влияет деформация сжатием при степени деформации до 10%. В связи с неблагоприятным влиянием деформационного старения на свойства стали для некоторых низкоуглеродистых сталей предусмотрено специальное испытание на склонность к деформационному старению.

Старение высокоуглеродистой стали. Размеры деталей из закаленной высокоуглеродистой стали (в которой после нагрева и охлаждения произошли изменения объема) при длительном вылеживании при температуре 20° С (естественное старение) постепенно изменяются.

Стабилизация напряженного состояния достигается искусственным старением при 125-150° С с выдержкой 25-30 ч. Обработку целесообразно вести в следующей технологической последовательности: закалка, низкий отпуск, предварительное шлифование, старение, чистовое шлифование. Если желательно сохранить после закалки более высокую твердость, старение целесообразно проводить при 125-130° С.

) аустенит при последующей выдержке при температуре 20° С в мартенсит не превращается.

близка к 0° С. Поэтому для стабилизации остаточного аустенита достаточно охлаждение до температур, близких к 0° С.

Перестаривание

Стабильная фаза обычно выделяется на стадии перестаривания. Если сплав должен эксплуатироваться в максимально упрочненном состоянии, то появление стабильной фазы обычно нежелательно. В связи с этим следует указать на условность понятия фаза-упрочнитель.

Так, например, к фазам-упрочнителям в дуралюминах относят фазу S (Al2CuMg), в сплавах системы Al — Zn — Mg типа 1915 — фазу η (MgZn2), в бериллиевой бронзе — фазу γ (CuВе). Но появление этих стабильных фаз в сплавах приводит к перестариванию, разупрочнению и поэтому вредно. Значительно более высокая прочность достигается при образовании зон ГП и промежуточных выделений S´, η´и γ´. Учитывая это, соответствующую стабильную фазу правильнее было бы называть «фазой-разупрочнителем».

Но поскольку без специальных структурных исследований ничего нельзя сказать о том, какие выделения обеспечивают максимальное упрочнение, а стабильная фаза известна из диаграммы состояния, то ее условно и называют фазой-упрочнителем, хотя в действительности старение проводят при таких режимах, когда сама стабильная фаза вообще не выделяется.

В сплавах алюминия с 2 и 3% Cu максимуму твердости после старения при 190 °С соответствует структура с выделениями только θ´фазы. Повышение твердости с увеличением времени старения этих сплавов при 190 °С по всей видимости связано с ростом плотности выделений и их размера, а перестаривание — с увеличением расстояний между выделениями из-за сильной их коагуляции.

Зависимость твердости

Зависимость твердости при 20 °С сплавов алюминия с 2, 3, 4 и 4,5%

Cu от продолжительности старения при 190 °С

(Силкок, Хилл и Харди).

В сплавах алюминия с 4 и 4,5% Cu при той же температуре старения максимуму упрочнения соответствует структура с выделениями θ˝-и θ´-фаз. Когерентные выделения θ˝ создают более сильные упругие деформации в матрице, чем полукогерентные выделения θ´-мфазы. Однако выделения θ´ значительно труднее перерезать дислокациями.

Поэтому сочетание выделений θ˝ и θ´ в определенном соотношении обусловливает максимальную прочность состаренного сплава. По одной из приближенных оценок, максимум твердости достигается, когда при старении образуются 70% выделений θ˝ и 30% θ´.

Перестаривание сплавов алюминия с 4 и 4,5% Cu при 190 °С можно связать, во-первых, с уменьшением плотности выделений θ˝, которые постепенно заменяются выделениями θ´, в результате чего ослабляются поля упругих напряжений в матрице и растет среднее расстояние между частицами, и, во-вторых, с коагуляцией выделений θ´.

Если температура старения достаточно низка, то перестаривание не достигается и сплав упрочняется из-за повышения плотности когерентных выделений и их укрупнения, причем эти процессы и соответствующее упрочнение развиваются с затуханием (смотрите кривую Т1 на рисунке Схема зависимости прочностных свойств). Так ведет себя, например, дуралюмин при комнатном старении (смотрите кривые при 18 °С на рисунке, а, б).

При повышении температуры старения достигается стадия перестаривания и тем раньше, чем выше температура. Это и понятно, так как все процессы развития распада раствора — диффузионные.

Зависимость механических свойств профилей дуралюмин

Зависимость механических свойств профилей дуралюмин

а Д16 от времени старения при 18, 150 и 200 °С.

Выбирая практически температурный режим старения, часто строят графики в координатах прочность — температура старения. На таком графике всегда имеются участки повышения и снижения прочности с ростом температуры старения. Анализируя такие кривые, следует помнить, что соседние точки на восходящей (или нисходящей) ветви могут относиться к разным стадиям старения при разных температурах.

Например, при выдержке τ1 с ростом температуры старения от Т1 до Т3 прочность непрерывно возрастает. Вместе с тем токи a и b соответствуют стадии упрочняющего старения при температурах Т1 и Т2, а тачка с — стадии перестаривания при температуре Т3. Если время выдержки равно τ2, то с ростом температуры старения от Т1 до Т3 прочность падает (точки d, e и f), причем при температуре Т1 сплав находится на стадии упрочняющего старения, а при температурах Т2 и — на стадии перестаривания.

М. В. Захаров, обобщив данные для сплавов на разных основах, установил, что температура старения на максимальную прочность и твердость составляет определенную долю от температуры солидуса (по абсолютной шкале):

Это эмпирическое соотношение нельзя рассматривать как формулу, позволяющую по точкам плавления точно рассчитывать значения температур старения на максимальную прочность. Оно позволяет оценивать лишь ориентировочный уровень таких температур, если сравнивать сплавы с сильно различающимися точками солидуса и, следовательно, с резко разной диффузионной подвижностью компонентов при одинаковой температуре (например, сплавы на базе разных металлов).

Схема зависимости прочности от температуры старения

Схема зависимости прочности от температуры старения

при постоянной выдержке.

При повышении температуры старения прочность сплава может оказаться ниже, чем в исходном закаленном состоянии. Такое сильное перестаривание вызвано далеко зашедшей коагуляцией выделений и сильным уменьшением легированности матрицы. Соответствующую термообработку иногда неточно называют отжигом, хотя сущность процессов здесь та же, что и при обычном старении: распад раствора и коагуляция выделений.

Относительное удлинение при упрочняющем старении существенно снижается, а при развитии перестаривания чаще всего меняется незначительно, продолжая слабо снижаться, или же слабо возрастает.

«Теория термической обработки металлов»,

И.И.Новиков

Явление возврата после старения было открыто на дуралюмине. Если естественно состаренный дуралюмин нагреть до температуры примерно 250 °С, выдержать 20 — 60 с и быстро охладить, то его свойства возвращаются к значениям, характерным для свежезакаленного состояния. Сущность явления возврата состоит в том, что зоны ГП, возникшие при естественном старении, во время нагрева сплава растворяются, метастабильные…

Выбор температуры и продолжительности старения После предварительной оценки температурного уровня старения по соотношению или по аналогии с другими сплавами на базе того же металла экспериментально отрабатывают режим старения, строя графики, подобные рисуноки Схема зависимости прочностных свойств и Схема зависимости прочности от температуры старения. Как известно, старение подразделяют на естественное, происходящее при комнатной температуре, и искусственное,…

В зависимости от режима, структурных изменений и получаемого комплекса свойств искусственное старение можно подразделить на полное, неполное, перестаривание и стабилизирующее старение (соответствующие режимы и свойства приведены в таблице Режимы старения и механические свойства состаренных сплавов на разной основе для литейного алюминиевого сплава AЛ9). Полное искусственное старение проводят при такой температуре и продолжительности, которые обеспечивают достижение…

Старение с выдержкой вначале при одной, а затем при другой температуре называют ступенчатым. Как правило, температуру первой ступени выбирают ниже, чем второй. Основная цель двухступенчатого (двойного) старения — создать большое число центров выделений на низкотемпературной ступени, когда пересыщенность твердого раствора велика (на рисунке Размер выделений степень пересыщенности C0/C1 растет с понижением температуры Т1), а затем…

Рассмотрим практически важный случай сложной роли естественного старения на примере сплавов системы Al — Mg — Si, находящихся на квазибинарном разрезе Al — Mg2Si или недалеко от него (сплавы типа авиаль). В этих сплавах при естественном старении образуются игольчатые зоны ГП, обогащенные магнием и кремнием, а при искусственном (170 °С) — метастабильная β´-фаза (смотрите таблицу…

Урок 20. ПОНЯТИЕ О ПРОЦЕССЕ СТАРЕНИЯ МЕТАЛЛА

Вопросы для повторения:

1. Расскажите о пороге хладноломкости.

2. Влияние хладноломкости на прочность конструкций.

3. Объясните какие факторы влияют на конструктивную прочность.

Старение — это процесс изменения свойств сплавов без заметного изменения микроструктуры. Старение бывает искусственное и естественное.

Искусственное старение происходит при нагреве закаленной стали до 100 — 170°С и представляет собой начала превращения при первой стадии отпуска, группировку атомов углерода в решетке мартенсита и выделение ε-карбида с одновременным обеднением углеродом мартенсита, который становится неоднородным и уменьшает степень своей тетрагональности.

Естественное старение — старение, при котором совершаются подобные же процессы при очень длительной, продолжающейся месяцы и даже годы, выдержке закаленной стали при комнатной температуре, когда превращения, происходящие в ее структуре, чрезвычайно затруднены и замедлены.

Напряжения, образующиеся при закалке стали или при холодной ее обработке и вызываемая ими пластическая деформация, которая увеличивает число дислокаций и других дефектов в металле, сильно облегчают и ускоряют процесс старения.

Искусственное старение применяется для стабилизации структуры, свойств и размеров измерительного инструмента или постоянных магнитов, применяемых в приборостроении.

Такое старение производится путем длительной выдержки закаленных изделий при температуре около 100°С. При отсутствии специальной печи с автоматической регулировкой температур старение можно производить простым кипячением в воде, так как температура при этом не повысится более 100°С.

Чтобы ускорить процесс старения путем создания дополнительных термических напряжений и пластической деформации, изделия несколько раз подвергают охлаждению до температур значительно ниже 0° и последующему нагреву. Например, шестикратным охлаждением закаленных калибров до -70°С и таким же количеством промежуточных нагревов до 80°С можно за 48 ч достигнуть такой же стабилизации их размеров, как за несколько лет выдержки при комнатной температуре.

Концевые калибры после закалки следует обязательно подвергать искусственному старению до того, как им будут приданы окончательные размеры, иначе их размеры будут изменяться при хранении инструмента благодаря естественному старению.

Старение постоянных магнитов с течением времени изменяет их Магнитные свойства. Естественно, что показания приборов, в которых работают такие магниты, искажаются. Чтобы предупредить его явление. Постоянные магниты подвергают искусственному старению — нагреванию 100°С в течение 8 — 10ч. Такое старение, хотя несколько и изменяет их магнитные свойства, однако делает их стабильными, и показания приборов в дальнейшем не искажаются.

Старение низкоуглеродистой стали, в отличие от высокоуглеродистой, происходит не после специальной ее закалки, а в прокатанном состоянии. Процесс старения у нее происходит не в мартенсите, а в феррите. Феррит низкоуглеродистый, особенно кипящей стали содержит в пересыщенном твердом растворе небольшое количество азота и углерода. Это является причиной старения низкоуглеродистой стали, которое резко усиливается после холодной прокатки или волочения или под действием напряжений, вызывающих пластическую деформацию и, следовательно, увеличение количества дислокаций. Старение после пластической деформации называется деформационным (механическим) старением.

Такое старение, как и старение высокоуглеродистой закаленной стали состоит в выделении групп атомов азота и углерода, а затем в образовании частиц нитридов и карбидов. Оно также возрастает при повышении температуры, но большей частью происходит при комнатной температуре, т.е. бывает естественным. Азот, растворимость и перемещаемость атомов которого в решетке феррита при комнатной температуре примерно в 20 раз больше, чем для углерода, играет основную роль в процессе естественного старения. При повышенных температурах растворимость углерода в феррите повышается, следовательно, увеличивается его роль в процессе искусственного старения.

По мере протекания процесса старения все большее и большее количество атомов азота и углерода перемещается к дислокациям. Чем больше степень деформации, тем больше дислокаций и тем больше аффект упрочнении и повышения твердости после старения.

Однако при очень большой степени деформации и дислокаций становится так много, что атомов для их заполнения не хватает и дальнейшего повышения твердости не наблюдается.

Большую опасность представляет деформационное старение низкоуглеродистой стали для котлов, у которой в местах пробивки отверстий для заклепок после длительного нагрева при работе котла происходит старение. Сталь становится более твердой, теряет пластичность и становится хрупкой, что может вызвать образование трещин, а следовательно, и взрыв котла; особенно опасно его для паровозных и пароходных котлов. Поэтому для таких котлов рекомендуется применять нестареющую сталь. Спокойные мелкозернистые стали с добавкой алюминия или циркония, или титана, или других элементов, предварительно хорошо раскисленные, практически не стареют.

Склонность низкоуглеродистой котельной стали к старению проверяется испытанием на деформационное старение.

Чувствительность стали к старению устанавливают по отношению изменения её ударной вязкости после старения к ударной вязкости в исходном состоянии.

1. Объясните процесс искусственного старения.

2. Как осуществляется естественное старение?

3. Как происходит старение высокоуглеродистой закаленной стали?

Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Студалл.Орг (0.03 сек.)