Содержание

- Нормы браковки стропов

- Как часто нужно проводить осмотр стропов?

- Что бывает, когда стропы вовремя не осматриваются

- Нормы выбраковки стропов

- Браковка стальных канатов

- Виды стальных канатов

- Контроль качества при производстве стальных канатов

- Периодичность проверки стальных канатов при эксплуатации

- Дефекты канатов, исключающие пользование ими

- Нормы выбраковки вследствие поверхностного износа и коррозии

- Нормы отбраковки стальных канатов

- Особенности контроля состояния тросов

- Отбраковка канатов

- Отбраковка тросов при различных условиях эксплуатации

- Книга: Правила устройства и безопасной эксплуатации грузоподъемных кранов

- Приложение 13. Нормы браковки канатов грузоподъемных кранов

- Расчет стальных канатов. Формула. Нормы отбраковки канатов.

- Расчет стальных канатов. Формула. Нормы отбраковки канатов.

Нормы выбраковки стальных канатов

Нормы браковки стропов

Грузоподъемные работы представляют собой большую опасность для жизни персонала и людей, находящихся в рабочем пространстве. Поэтому первое условие работы с грузоподъемным оборудованием и приспособлениями — это обеспечение их безопасности. В «Межотраслевых правилах по охране труда при погрузочно-разгрузочных работах и размещении грузов» ПОТ РМ-007-98 и других нормативных документах разработаны нормы и рекомендации по осмотру и браковке всех видов съемных грузоподъемных приспособлений. В этой статье мы расскажем о нормах и правилах браковки цепных, канатных и текстильных стропов.

Осмотр и браковка стропов осуществляется инженерно-техническим персоналом, ответственным за исправность оборудования и безопасность проводимых работ. Для выявления неисправностей стропы проходят наружный, инструментальный и внутренний осмотр, при которых оценивается соответствие стропов их характеристикам, отраженным в паспорте изделия. Результаты оценки отражаются в журнале осмотра, который составляется по установленной форме. В журнале должны также отражаться сведения об устранении дефектов и повреждений и стоять подписи ответственных лиц.

Как часто нужно проводить осмотр стропов?

Осмотр должен проводиться в соответствие с интенсивностью использования стропов. Если стропы применяются постоянно, то осмотр и выбраковка должны проводиться регулярно.

Инженерно-технический персонал, ответственный за исправность грузоподъемного оборудования, должен проводить осмотр стропов каждые 10 дней. В случаях, когда стропы применяются редко, осмотр должен проводиться непосредственно перед использованием.

Что бывает, когда стропы вовремя не осматриваются

Нормы выбраковки стропов

Стропы из стального каната

Канатные стропы производятся по ГОСТу 25573-82 и РФ-10-33-93. Они должны проходить все 3 этапа осмотра: наружный, инструментальный и внутренний. При выявлении несоответствий требованиям безопасности, а также при повреждениях выше установленных норм канатные стропы не должны подпускаться к работе.

При осмотре канатных стропов основное внимание обращается на следующие аспекты:

- соответствие стропа и данных на бирке с паспортными данными изделия;

- петли на конце каната и их исправность;

- дефекты и повреждения по длине каната и их допустимый уровень;

- состояние внутренних прядей и сердечника.

В каком случае канатные стропы подлежат браковке?

- Канатные стропы подлежат браковке, если отсутствует бирка или маркировка на ней.

- Износ наружных проволок не должен превышать 40% от их диаметра

- Канат не должен применяться при разрыве и выдавливании сердечника.

- Канат подлежит браковке, если диаметр уменьшился на 7% и более при коррозийном износе, на 3% и более при некрутящемся канате и на 10% и более при внутреннем износе и разрыве сердечника.

- Также при деформации, трещинах или износе коушей с уменьшением толщины более чем на 15% и втулок с уменьшением толщины более чем на 10%, при повреждениях оплеток и других защитных элементов.

- При признаках смещения каната в заплетке, во втулках и зажимах.

- При наличии выступающих концов проволоки в местах заплетки более чем на половину диаметра каната.

- Строп подлежит браковке при волнистости, если диаметр спирали, совпадающей с направлением свивки, на 1.08 раза превышает диаметр каната, а если диаметр спирали не совпадает с направлением свивки, то на 1.33 раза.

- Канат также не должен допускаться к работе при дефектах, полученных в результате воздействия температуры или электрического дугового разряда.

- Число обрывов не должно превышать следующие нормы:

В случаях, если износ наружных проволок доходит до 30% диаметра каната или в результате износа диаметр каната уменьшается на 5% и более, вышесказанные показатели снижаются вдвое.

Цепные стропы

Цепные стропы производятся в соответствии с ПБ-10-382-00 и ТУ3150-001-52466920-2005. Среди всех стропов цепные модели имеют наибольший срок службы — 18 месяцев. В регулярный осмотр цепных стропов входят визуальный и инструментальный этапы, в ходе которых изучаются:

- бирки и маркировки, а также их соответствие с паспортом изделия;

- исправность соединительных элементов на конце стропа;

- диаметр и длина цепных звеньев и отклонения от исходных размеров.

Цепные стропы подлежат браковке при следующих случаях:

- Когда отсутствует бирка или маркировка на ней.

- При любых трещинах, разрывах, деформациях и расслоениях металла.

- При удлинении звена более чем на 3%.

- При его уменьшении более чем на 10% вследствие механического износа и коррозии.

- При повреждениях из-за газовой резки, сварки, электрического дугового разреза или температурного воздействия.

Текстильные стропы

Для оценки исправности текстильные стропы должны пройти визуальный осмотр на соответствие маркировки с паспортом, исправность швов и петель, соединительных элементов и захватов. Они также должны пройти инструментальный осмотр на определение размеров и дефектов. При выявлении следующих недостатков текстильные стропы не должны подпускаться к работе.

- При отсутствии бирки или маркировки.

- Если на несущих лентах стропа есть узлы или поперечные разрывы, несмотря на их размеры.

- Длина продольных порезов или разрывов не должна превышать 50 мм, а суммарная длина — 10% длины ветви стропа.

- При местном расслоении ленты более чем на 0.5 м с разрывом трех и более строчек. А также при расслоениях на заделке краев более чем на 0.2 м и отклонений края у петли длиной более 10% длины сшивки.

- При поверхностных обрывах ленты, повреждениях от химических веществ, а также единичных повреждениях размером более 10% ширины ленты.

- При сквозных отверстиях от острых предметов или ожогов диаметром более 10% ширины ленты. Не допускается также наличие трех и более отверстий с расстоянием менее 10% ширины ленты.

- При загрязнениях более 50% длины стропа цементом, грунтом, красками, нефтепродуктами и так далее.

Вышеперечисленные пункты относятся к ленточным текстильным стропам. К нормам браковки круглопрядных стропов добавляются также следующие: разрыв чехла, обрывы 6-ти и более проволок, разрывы ниток в узле сшивки на 10 и более процентов от ее длины и сквозные отверстия в чехле.

Многоветвевые стропы подлежат браковке при разности ветвей из-за их удлинения. В таблице указано минимально допустимое остаточное удлинение ветвей разных стропов:

Браковка стальных канатов

Стальные канаты служат для комплектации подъёмно-транспортного оборудования, к которому относятся такие виды грузоподъёмных машин и механизмов:

- краны всех типов – мостовые, козловые, подвесные, на самоходных шасси и другие для подъёма и перемещения грузов;

- лифты, мачтовые подъёмники, работающие только на спуск и подъём;

- фуникулёры, эскалаторы, канатные дороги, лебёдки, наклонные подъёмники для перемещения грузов и людей в горизонтальной и наклонной плоскости.

Помимо этого, канаты используют для изготовления сменных грузозахватных приспособлений – стропов и траверс.

Обязательная часть системы безопасной эксплуатации подъёмно-транспортного оборудования – это отбраковка стальных канатов, поскольку их обрывы являются основной причиной несчастных случаев при выполнении погрузочно-разгрузочных работ. Процедура выполняется по установленным правилам, как в процессе производства канатов, так и во время их эксплуатации.

Виды стальных канатов

Основным нормативным документом, регламентирующим производство стальных канатов, является ГОСТ 3241-91. В частности, он определяет классификацию готовой продукции по таким критериям, как:

- конструкция каната – одинарного, парного и тройного плетения;

- вид поперечного профиля – круглый и плоский;

- тип плетения – с точечным, линейным, полосовым, комбинированным или другим соприкосновением нитей в пучках (всего восемь вариантов);

- вид сердцевины – из природных и искусственных волокон (ОС), из твёрдого полимера (ПС), металла (МС), комбинированные варианты (МОС и МПС);

- точность изготовления – повышенная и нормальная, и т. д. (всего 14 критериев).

Сортамент стальных канатов по видам с указанием их технических характеристик (диаметра, площади поперечного сечения, прочности на разрыв) определяют отдельные нормативные документы. Например – ГОСТ 7668-80 для изделий типа ЛК-РО двойной свивки (всего 29 ГОСТов).

Первоначальная браковка стальных канатов осуществляется производителем по итогам обязательных испытаний готовой продукции. Их проводят по правилам, установленным тем же ГОСТ 3241-91.

Контроль качества при производстве стальных канатов

В процессе производства нормы выбраковки стальных канатов определяются количеством исследованных единиц в партии. При неудовлетворительных результатах проверки вся партия продукции переводится в более низкую категорию. Контроль качества готовых изделий осуществляется по таким показателям, как:

- разбег сопротивления на разрыв проволок каната (не более, чем в таблице 3 ГОСТ 3241-91);

- внешний вид;

- геометрические показатели с учётом допусков – диаметр круглых, ширина и толщина плоских канатов;

- точность шага плетения;

- механические характеристики – стойкость изделия на растяжение, скручивание, перегиб, разрыв.

Соответствие метрических показателей определяется по результатам трёх, четырёх или пяти измерений. Для определения соответствия механических характеристик обязательно проводятся испытания образцов в количестве не менее пяти.

Образцами являются отрезки не менее 1 м для изделий из проволоки без покрытия и 1,5 м – из материала с цинковым покрытием. Правила испытаний по каждой из механических характеристик также устанавливаются соответствующими госстандартами. После испытаний всех образцов партии проводится статистическая обработка их результатов, на основании которой делают вывод о соответствии продукции требованиям ГОСТ или её переводе в более низкую категорию.

Результаты испытаний оформляются протоколом. Производитель несёт полную ответственность за достоверность указанных в нём сведений. Для длительного хранения стальной канат должен быть намотан на барабан. Каждые шесть месяцев поверхностный слой намотки обязательно покрывают канатной смазкой.

Периодичность проверки стальных канатов при эксплуатации

Решение о том, нужна ли выбраковка стальных канатов, принимается на основании оценки их состояния. Для этого существуют нормативные документы Госгортехнадзора (инструкция РД 03-439-02), которые устанавливают правила её проведения, в том числе периодичность контроля состояния канатов. Их проверяют в такие сроки:

- грузовое оборудование – через 12 мес. после навески нового каната и каждые 6 мес. впоследствии;

- оборудование для подъёма/спуска и перемещения людей – каждые 6 мес. для канатов из оцинкованной проволоки;

- то же для изделий из проволоки без покрытия – через 6 мес. после навешивания нового каната и каждые 3 мес. впоследствии;

- канаты с износом до 12 % между очередными инспекциями проверяют раз в два месяца;

- с износом до 15 % – ежемесячно;

- свыше 15 % – каждые две недели;

- при износе каната на 17,5 % и более его дальнейшая эксплуатация запрещена.

Износ каната определяется потерей площади его сечения и проверяется по всей толщине методом дефектоскопии. Проведение периодического контроля регистрируется в журнале. Если канаты не прошли проверку, их бракуют и списывают. Работать с такими канатами для подъёма грузов и людей категорически запрещено.

Дефекты канатов, исключающие пользование ими

Определение степени износа каната требует регулярных проверок и сравнения их результатов. Вместе с тем стальной канат бракуется в таких случаях, когда на нём будут выявлены следующие повреждения:

- корзиночная деформация или расслоение верхнего слоя навивки;

- выдавливание сердечника между прядями;

- выдавливание и расслоение проволок в прядях;

- локальное увеличение диаметра каната;

- раздавливание каната с его утончением или изменением формы поперечного сечения;

- перекручивание, залом, перегиб.

Перечисленные дефекты выявляются при визуальном осмотре. При их наличии канат бракуется безоговорочно независимо от срока его службы и результатов предыдущих проверок.

Часть таких изъянов может быть следствием заводского брака, но чаще всего они появляются в результате неаккуратного обращения и нарушений правил эксплуатации канатов. Например, недостаток или отсутствие канатной смазки вызывает интенсивную коррозию сердечника с утончением его диаметра. Электродуговой разряд на канате также наносит ему непоправимый ущерб.

Нормы выбраковки вследствие поверхностного износа и коррозии

Под внешними воздействиями и нагрузками стальные канаты неизбежно подвергаются поверхностному износу, который может быть усугублён появлением коррозии. Признаки поверхностного износа проявляются в истончении и обрывах наружных проволок прядей каната. В этих случаях стальной канат бракуется по следующим нормам:

- количеству оборванных проволок на участке определённой длины (не путать с общим количеством обрывов);

- утончению диаметра наружных проволок на 40 и более процентов относительно первоначальной величины для нового изделия;

- утончению диаметра каната вследствие поверхностного износа на 7 % и более относительно номинальной величины для нового изделия.

При наличии коррозии нормы браковки по допустимому количеству оборванных проволок ужесточаются. Например, при поверхностном износе 10 % к нормам обрывов применяется понижающий коэффициент 0,85. При износе 30 % и более – 0,5. Нормы браковки устанавливаются с учётом таких обстоятельств, как:

- число несущих проволок в наружных прядях;

- тип каната;

- вид свивки;

- номинальный диаметр;

- конструкция (структура) изделия по количеству проволочных прядей, наличию и виду сердечника.

Например, номинальный диаметр каната служит для определения длины контролируемого участка, на котором выявлены обрывы. Он принимается равным 6d или 30d. Допустимое количество оборванных проволок для каждого типа канатов зависит от вида свивки. Нормы браковки утверждены постановлением Госгортехнадзора № 98 от 31.12.99.

Нормы отбраковки стальных канатов

При использовании стальных канатов для подъема и перемещения грузов следует периодически производить их осмотр и замену. Случаи, при которых трос следует немедленно вывести из эксплуатации из-за высокого риска возникновения аварийной ситуации, описываются специальным документом 012-97. Он содержит нормы браковки различных видов грузоподъемных элементов.

Особенности контроля состояния тросов

Руководящий документ 012-97 должен использоваться на различных этапах работы с грузонесущими элементами, представленных:

- изготовлением,

- эксплуатацией,

- проектированием,

- монтажом,

- проведением экспертизы,

- ремонтом грузоподъемных механизмов.

Согласно требованиям этого документа осмотр состояния стального троса, независимо от области его использования, должен производиться перед каждой рабочей сменой. Более детальная оценка проводится каждые 10 дней.

Для обнаружения изъянов рекомендуется периодическое применение дефектоскопов. Этот инструмент предназначен для:

- контроля уменьшения диаметра металлического сечения,

- обнаружения внутренней и наружной коррозии,

- отслеживания образования разрывов и износа отдельных элементов каната.

Повышенная тщательность нужна при проверке участков троса в местах:

- креплений,

- контакта с подвижными и неподвижными блоками конструкции,

- фиксации наибольшего износа внутренних элементов,

- на концах изделия.

Полная оценка состояния стропа возможна при использовании нескольких различных методов, представленных:

- косвенной методикой, предполагающей вычисление угловых и линейных повреждений структуры изделия;

- визуальной оценкой целостности видимых элементов специалистом;

- дефектоскопическим выявлением повреждений, благодаря воздействию ультразвуковым, рентгеновским и магнитным излучением;

- инструментальным измерением значений прямизны, изношенности проволок, диаметра сечения троса.

Отбраковка канатов

При определении безопасности использования грузонесущих элементов учитываются:

- изнашивание внутренних и внешних структур,

- количество и характер разрывов проволок на указанном промежутке изделия,

- местное уменьшение сечения троса и проволок,

- повреждения, вызванные коррозией,

- остаточное удлинение сравнительно с изначальной длиной,

- наличие зон скопления обрывов проволок,

- разрывы прядей,

- изменения длины витков и расстояния между ними,

- наличие типовых повреждений (изломов, выпячивания проволок, волнистости),

- деформации, вызванные перегревом или переохлаждением структур.

Поводом для незамедлительного вывода из эксплуатации каната являются:

- уменьшение среза наружных проволочек на 40% и более, независимо от длины изношенного участка;

- снижение или увеличение общего размера среза стропа на 7%, сравнительно с номинальным;

- повреждение сердечника на 10% от изначального диаметра или на 3% — для малокрутящихся тросов;

- обрыв и снижение прочности проволок, превышающее допустимые нормы;

- уплощение стропа по длине;

- повышенная волнистость, вызванная закручиванием продольной оси изделия по спирали;

- выпячивание трех и более элементов на промежутке, равном длине 6 диаметров каната;

- при образовании изломов, перекручивания, загибов, колышков, значительно снижающих прочность изделия.

Отбраковка тросов при различных условиях эксплуатации

Одной из причин отбраковки стального стропа является увеличение его длины более чем на 5%, сравнительно с рабочей протяженностью. Тросы, использующиеся на трущихся шкивах, удлиняются с достаточно высокой скоростью. Такая деформация может привести к выскальзыванию одного из стропов даже при оснащении шкива натяжным механизмом.

Отбраковка несущих тросов и оттяжек происходит при удлинении в процессе работы отрезка, длиной 6 диаметров, на 9%. Увеличение длины свидетельствует о наличии критических дефектов, способных стать причиной аварийного обрыва изделия.

Также причиной вывода из эксплуатации стального троса является обнаружение признаков теплового воздействия, представленных:

- изменением цвета определенного участка изделия,

- остатками сажи,

- расплавленными и обгорелыми элементами.

Подобные дефекты могут возникать под влиянием аварийных токов, брызг от сварки, воздействием раскаленного или расплавленного металла.

Стальные тросы, использующиеся в подъемных конструкциях закрытого характера, должны немедленно изыматься из работы, соответственно требованиям норм браковки, в случае:

- появления видимого изъяна наружных проволок в замке;

- изнашивания по высоте внешней проволоки более чем наполовину;

- обрыва 12-ти фасонных внешних проволок на всей рабочей длине изделия или 3 на участке, равном 30 диаметрам;

- выхода из замковой структуры одного из наружных элементов.

Выбраковка малокрутящихся грузонесущих элементов, использующихся в лифтовых устройствах, производится при обрыве 8 проволок на участке длиной 30 диаметров каната и 4 – на промежутке, равном длине 6 диаметров. При использовании двух канатов для крепления кабины возможна замена только более изношенного из них.

Соблюдение норм браковки стальных тросов поможет вам избежать аварийных ситуаций на производстве и обеспечит безопасность работы.

Книга: Правила устройства и безопасной эксплуатации грузоподъемных кранов

Навигация: Начало Оглавление | Другие книги | Отзывы: — 0

Приложение 13. Нормы браковки канатов грузоподъемных кранов

1. Браковка канатов грузоподъемных кранов, находящихся в эксплуатации, должна производиться в соответствии с руководством по эксплуатации крана. При отсутствии в руководстве по эксплуатации соответствующего раздела браковка производится согласно рекомендациям, приведенным в настоящем приложении.

Для оценки безопасности использования канатов применяют следующие критерии:

а) характер и число обрывов проволок (рис. 1-3), в том числе наличие обрывов проволок у концевых заделок, наличие мест сосредоточения обрывов проволок, интенсивность возрастания числа обрывов проволок;

Рис. 1. Обрывы и смещения проволок каната крестовой свивки

Рис. 2. Сочетание обрывов проволок с их износом:

а — в канате крестовой свивки; б — в канате односторонней свивки

Рис. 3. Обрывы проволок в зоне уравнительного блока:

а — в нескольких прядях каната; б — в двух прядях в сочетании с местным износом

в) поверхностный и внутренний износ;

г) поверхностная и внутренняя коррозия;

д) местное уменьшение диаметра каната, включая разрыв сердечника;

е) уменьшение площади поперечного сечения проволок каната (потери внутреннего сечения);

ж) деформация в виде волнистости, корзинообразности, выдавливания проволок и прядей, раздавливания прядей, заломов, перегибов и т.п.;

з) повреждения в результате температурного воздействия или электрического дугового разряда.

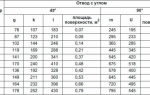

2. Браковка канатов, работающих со стальными и чугунными блоками, должна производиться по числу обрывов проволок в соответствии с табл. 1 и рис. 4.

Канаты кранов, предназначенных для перемещения расплавленного или раскаленного металла, огнеопасных и ядовитых веществ, бракуют при вдвое меньшем числе обрывов проволок.

3. При уменьшении диаметра каната в результате поверхностного износа (рис. 5) или коррозии (рис. 6) на 7% и более по сравнению с номинальным диаметром канат подлежит браковке даже при отсутствии видимых обрывов проволок.

При уменьшении диаметра каната в результате повреждения сердечника — внутреннего износа, обмятия, разрыва и т.п. (на 3% от номинального диаметра у некрутящихся канатов и на 10% у остальных канатов) канат подлежит браковке даже при отсутствии видимых обрывов проволок (рис. 7).

Число обрывов проволок, при наличии которых канаты двойной свивки, работающие со стальными и чугунными блоками, бракуются

Число несущих проволок в наружных прядях

Конструкции канатов по ИСО и государственным стандартам

Группа классификации (режима) механизма

на участке длиной

Примечания. 1. n — число несущих проволок в наружных прядях каната; d — диаметр каната, мм.

2. Проволоки заполнения не считаются несущими, поэтому не подлежат учету. В канатах с несколькими слоями прядей учитываются проволоки только видимого наружного слоя. В канатах со стальным сердечником последний рассматривается как внутренняя прядь и не учитывается.

3. Число обрывов не следует путать с количеством оборванных концов проволок, которых может быть в 2 раза больше.

4. Для канатов конструкции с диаметром наружных проволок во внешних прядях, превышающим диаметр проволок нижележащих слоев, класс конструкции понижен и отмечен звездочкой.

5. При работе каната полностью или частично с блоками из синтетического материала c синтетической футеровкой отмечается появление значительного числа обрывов проволок внутри каната до появления видимых признаков обрывов проволок или интенсивного износа на наружной поверхности каната. Такие канаты отбраковываются с учетом потери внутреннего сечения.

6. Незаполненные строки в графе «Конструкции канатов по ИСО и государственным стандартам» означают отсутствие конструкций канатов с соответствующим числом проволок. При появлении таких конструкций канатов, а также для канатов с общим числом проволок более 300 число обрывов проволок, при которых канат бракуется, определяется по формулам, приведенным в нижней строке таблицы, причем полученное значение округляется до целого в большую сторону.

Рис. 4. Пример определения числа обрывов наружных проволок стального каната:

1 — на участке контроля у оборванной проволоки обнаружен только один конец, ответный конец оборванной проволоки отсутствует. Данный дефект соответствует одному обрыву; 2 — на участке контроля у оборванной проволоки в наличии два конца. Данный дефект соответствует одному обрыву; 3 — на участке контроля одна из проволок имеет двукратное нарушение целостности. Поскольку нарушения целостности принадлежат только одной проволоке, данный дефект суммарно соответствует одному обрыву

При наличии у каната поверхностного износа или коррозии проволок число обрывов как признак браковки должно быть уменьшено в соответствии с данными табл. 2.

При уменьшении первоначального диаметра наружных проволок в результате износа (см. рис. 5, д) или коррозии (см. рис. 6, д) на 40% и более канат бракуется.

Определение износа или коррозии проволок по диаметру производится с помощью микрометра или иного инструмента, обеспечивающего аналогичную точность.

При меньшем, чем указано в табл. 1, числе обрывов проволок, а также при наличии поверхностного износа проволок без их обрыва канат может быть допущен к работе при условии тщательного наблюдения за его состоянием при периодических осмотрах с записью результатов в журнал осмотров и смены каната по достижении степени износа, указанной в табл. 2.

Нормы браковки каната в зависимости от поверхностного износа или коррозии

Уменьшение диаметра проволок в результате поверхностного износа или коррозии, %

Количество обрывов проволок, % от норм, указанных в табл. 1

Расчет стальных канатов. Формула. Нормы отбраковки канатов.

Расчет стальных канатов. Формула. Нормы отбраковки канатов.

Стальные канаты согласно Госгортехнадзору, рассчитываются по формуле:

S = P/K,

S – самое большое усилие на канат, кг;

P – разрывное усилие каната, кг;

K – табличный коэффициент запаса прочности, выбирается из таблицы 1. (для грузовых и тяговых канатов, а также оттяжек (расчалок).

Когда проверяют канаты на прочность, их разрывное усилие берется из сертификата, а в случае его отсутствия определяется практически, путем лабораторного испытания. В этом случае расчет каната ведется по суммарному усилию разрыва отдельных проволок, умноженному на 0,83.

Размеры барабанов для каната.

Самый меньший диаметр барабана или блока, который допускается огибать стальным канатом рассчитывается по формуле:

D ≥ d(с – 1),

D – наименьший диаметр канавки огибаемого барабана или блока, мм;

d – диаметр каната, мм;

e – коэффициент, который зависит от типа грузоподъемной машины и режима её работы. (выбирается по таблице 2. см. ниже)

Диаметр уравнительного блока нужно принимать на 40% меньше диаметра барабанов и блоков.

Более детально про виды, типы свивок, вес стальных канатов Вы можете узнать в статье: Характеристики стальных канатов. Канат двойной свивки типа ТК, ЛК-Р.

Таблица 1.

Наименьшие допустимые значения коэффициентов запаса прочности К.

Уход за стальными канатами. Смазка канатов.

Нельзя допускать резких переломов, «жучков», сплющивания каната из-за падения предметов или защемления его. Необходимо постоянно смазывать канаты специальной мазью не содержащей влаги, это мази с таким составом по весу:

- — масляный гудрон — 68%;

- — битум марки 3 — 10%;

- — канифоль – 10%;

- — технический вазелин – 7%;

- — графит – 3%;

- — озокерит – 2%.

Также возможно смазывать стальные канаты вязким минеральным маслом по типу вискозина.

Периодичность смазки стальных канатов.

Период смазки зависит от того находится он в работе или просто хранится на складе:

- — при работе – через каждые 1,5 месяца;

- — при хранении на складе – через 6 месяцев.

Расход смазки.

Расход смазки зависит от того новый канат или б/у. Если канат новый, то расход составляет 0,3 кг на 100 п.м. каната, а если б/у – 0,45 кг на 100 п.м. каната.

Идеально было бы не допускать канаты трению о кирпичные здания и металлоконструкции, соприкосновения их с электросварочными проводами.

Хранить желательно в сухих, закрытых помещения, хорошо смазанными (с периодичностью смазки описанной выше), в бухтах и на деревянном настиле.

Таблица 2.

Наименьшие допустимые коэффициенты запаса прочности e.

Выбраковка стальных канатов.

В таблице 3 приведены данные согласно которым происходит отбраковка грузовых канатов по количеству обрывов проволок. При подсчете обрыв толстой проволоки принимается за 1.7, а тонкой — за 1.0. В табл. 3 приведены значения для трех типов каната 6 × 19 = 114, 6 × 37 = 222, 6 × 61 = 366. Если необходимо подсчитать отбраковку каната, которого нет в табл. 3, то данные этой таблицы нужно умножить на отношение числа проволок в наружных слоях прядей искомого каната и ближайшее значение по табл. 3. Это число берется самое близкое по количеству проволок и прядей в сечении.

К дальнейшей работе канат не допускается, если обнаружилась оборванная пряжа.

Таблица 3.

Нормы отбраковки грузовых канатов.

Таблица 4.

Коэффициент уменьшения допускаемого числа обрывов проволок при наличии поверхностного износа и коррозии проволок каната.