Содержание

- Технология газовой резки металлов

- Что такое газовая резка и для каких целей она используется?

- Оборудование для резки газом

- Техника безопасности при резке металла

- Технология газовой резки металла

- Технология резки металла газом

- Виды резки металла газом

- Расход газа при резке металла

- Преимущества и недостатки технологии

- Деформация материала при резке газом

- Обратный удар при резке газом

- Газовая резка металла — технология и оборудование для резки

- Область применения газовой резки металлов

- Какое оборудование применяется для резки газом?

- Технологический процесс

- Основные требования безопасности труда

- Оборудование для резки металла

- Рекомендации по резке металла при помощи газового резака

- Технология выполнения

- Особенности газовой резки

- Преимущества метода

- Возможна ли деформация металла?

- Оборудование

- Недостатки обработки

Газоплазменная резка металла оборудование

Технология газовой резки металлов

Что такое газовая резка и для каких целей она используется?

Газовая резка металла – это процесс, который предполагает нагревание необходимых деталей пламенем газа определенной температуры. После этого металл воспламеняется и образует окислы, которые впоследствии выдуваются струей кислорода. Газовая сварка обладает целым рядом несомненных достоинств: она достаточно легко производится, не требует наличия сложного оборудования, а также не нуждается в каких-либо источниках энергии.

При этом данный тип обработки металла предполагает, что температура плавления заготовок по определению превышает показатель, при котором они воспламеняются в кислороде. В противном случае металл не подвергнется сгоранию. В то же время температура плавления окислов должна быть меньше соответствующих показателей металла. Дело в том, что в иначе оксиды покроют все поверхность материала и сделают процесс резки просто невозможным. Важно также, чтобы теплопроводность металла была достаточно невысокой – так его легче было воспламенить.

Что касается использования газовой сварки своими руками, область применения такого вида обработки металла достаточно широка: это всевозможные сельскохозяйственные, строительные, ремонтные работы. С ее помощью заготавливаются металлические детали самой различной формы, свариваются трубы большого и среднего диаметра, а также изделия из алюминия, латуни, высокопрочного чугуна, свинца, бронзы. При этом газовая резка труб может осуществлять как в ручном, так и в автоматизированном режиме, при этом в последнем случае максимальный диаметр изделия может составлять не более 1200 миллиметров.

Оборудование для резки газом

Самое простое оборудование для газовой резки металла, с помощью которого производится ручная обрезка и утилизация отходов, а также другие виды не требующих особой точности работ, включает в себя газовую горелку, регулятор давления, шланги, газовые баллоны и смеситель. Горелка в свою очередь состоит из находящейся под углом 90 или 60 градусов головки, которая имеет несколько сопел, одно из которых представляет собой центральное отверстие для выхода кислорода во время резки. Внешние сопла используются для подачи смеси кислорода и ацетилена, которые предварительно нагревают металлический лист.

Технология газовой резки металлов предполагает использование топлива, в роли которого чаще всего применяется ацетилен, и окислителя, однако их смесь требуется только на первом этапе процесса – при нагреве и загорании листа, далее необходим лишь сохраняющий тепло и производящий выдувание кислород. Стоит отметить, что для создания сложных фигурных деталей различного диаметра существуют специальные машинные установки. Например, разработана портативная газовая резка с ЧПУ, которая оснащена специальной программой, осуществляющей точный чертеж будущей детали.

Для газовой резки необходимо иметь два баллона, в одном из которых находится кислород, а во втором – топливо.

Для их подачи используются шланги для газовой сварки и резки, которые часто называют рукавами. Они состоят из двух слоев резины, между которыми располагается специальный каркас в виде хлопчатобумажной нити. Как правило, шланги для газовой сварки имеют диаметр от 6 до 12 миллиметров и способны работать при температуре до минус 35 градусов.

Необходимая аппаратура

Аппаратура для газовой сварки и резки должна включать в себя такие необходимые элементы, как редукторы для сжатых газов и вентили для баллонов. Редукторы понижают давление газа и поддерживают его на постоянном уровне. Про своей конструкции они бывают однокамерными и двухкамерными, во втором случае прибор менее подвержен замерзанию и работает более последовательно и надежно. Что касается вентилей для баллонов, они, как правило, изготавливаются из латуни или стали. При этом в целях безопасности устройство вентилей на двух баллонах имеет некоторые отличия.

Перед ремонтом автомобиля посредством сварки, необходимо досконально изучить информацию. Подробнее читайте в этой статье.

Варить металлы можно различными способами. О самых популярных читайте по https://elsvarkin.ru/texnologiya/drugie-vidy-svarki/ ссылке.

Техника безопасности при резке металла

Рабочее место, где осуществляется процесс обработки металла кислородом, который еще называют пост газовой резки, должно быть должным образом подготовлено. Так, помещение обязано хорошо вентилироваться и проветриваться. Также необходимо установить вытяжные зонты, удаляющие продукты горения, а сам процесс обработки металла должен проходить на расстоянии не меньше 5 метров от того места, где находятся газовые баллоны для сварки и резки, содержащие кислород и топливо. Чтобы избежать взрыва баллонов, необходимо переносить их только на носилках или тележках, а также не допускать попадания в них масла и горючих газов. С этой целью запрещается работать с баллонами, в которых давление кислорода ниже того уровня, установленного его редуктором.

Работать с газовой сваркой нужно в специальных очках, маске и огнеупорной одежде. В процессе сварки пламя горелки должно быть повернуто в противоположную от источника газа сторону, а рукава необходимо расположить сбоку от работника – их нельзя перегибать, держать в руках или зажимать между ногами. Кроме того, перед подачей газа следует проверить состояние шланга. Во время перерыва необходимо погасить пламя горелки, а также плотно закрутить вентили на баллонах.

Газовая сварка: обратный удар

Иногда в процессе сварки может произойти вспышка или небольшой взрыв пламени, который называют обратным ударом.

Во избежание таких весьма опасных ситуаций, необходимо соблюдать следующие правила безопасности:

- Не допускать утечки газа из шланга или регулятора. В результате этого на определенном участке происходит понижение давления и газ, имеющий более высокий показатель, начинает двигаться в обратном направлении.

- Нельзя зажигать два открытых вентиля горелки, если закрыт один из баллонов.

- Не стоит перекрывать наконечник горелки.

- Обратный удар может произойти, если при установке регулятора на новый кислородный баллон происходит резкое открывание вентиля.

Технология газовой резки металла

В этой статье вы узнаете об особенностях газовой резки металла, достоинствах и недостатках этого способа, принципе работы оборудования и его видах.

На сегодняшний день газовая резка является наиболее популярным методом, благодаря отсутствию строгих требований к месту проведения работы и простоте выполнения операций. В этой статье вы узнаете об особенностях технологии, достоинствах и недостатках этого способа, принципе работы оборудования и его видах.

Газовая резка металла — технология, которая на сегодняшний день используется широко, поскольку предполагает простоту выполнения операции, не требует дополнительных источников энергии и сложного оборудования. Именно эти методом пользуются специалисты в ремонтных, строительных и сельскохозяйственных работах. Практически все устройства, предназначенные для резки металла газом, мобильны, их легко транспортировать и использовать в другом месте.

Технология резки металла газом

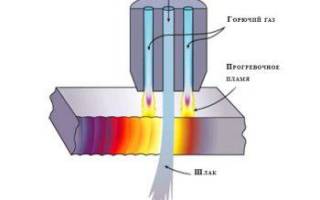

Сущность процесса кислородной резки заключается в следующем. Нагреватель разогревает металл в среднем до температуры в 1100 градусов С. Затем в рабочую зону подается струя кислорода. Поток, соприкасаясь с нагретым металлом, воспламеняется. Горящая струя легко разрезает металлический лист, при условии постоянной и стабильной подачи газа.

У металла температура горения должна быть меньше, нежели температура плавления. В противном случае расплавленные, но не сгоревшие массы сложно удалить из рабочей зоны.

Таким образом, операция резки выполняется за счет сгорания материала в струе газа. Основным модулем инструмента газовой резки является резак. Он обеспечивает точную дозировку смешивание газов или паров жидкого топлива с кислородными массами в газовоздушную смесь. Также резак обеспечивает воспламенение получаемой смеси, и отдельную подачу кислорода к рабочему месту.

Резка газом относится к термическим способам обработки металла. Ее преимущества в том, что можно работать с материалом любой толщины, причем с высокой производительностью. Объемы ежедневной выработки сварщика может измеряться тоннами. Специалисты отмечают достоинства данной технологии в том, что газоплазменная резка полностью автономна и не зависит от наличия/отсутствия источников питания. Поскольку сварщик нередко должен вести работы в полевых условиях или у него нет возможности подключиться к источнику питания на конкретном объекте.

Ручная газокислородная резка металла доступна для работы с широким спектром материалов, за исключением латуни, нержавеющей стали, меди и алюминия.

Виды резки металла газом

- Резка пропаном. Резка металла пропаном и кислородом один из наиболее популярных способов работы, но она имеет некоторые ограничения. Операция выполнима для титановых сплавов, низкоуглеродистых и низколегированных сталей. Если содержание углерода или легирующего компонента в материале превышает 1%, необходимо искать другие способы кислородной эффективной резки металла. Этот метод предусматривает использование и других газов: метан, ацетилен, пропан и некоторые другие.

- Воздушно-дуговая резка. Кислородно электрическая дуговая резка является весьма эффективным методом. Металл расплавляется с помощью электрической дуги, а удаление остатков выполняет воздушная струя. Кислородно электрическая дуговая резка предполагает подачу газа непосредственно вдоль электрода. Недостатком данного способа являются неглубокие резы. Зато их ширина при выполнении работы кислородно электрической дуговой сварки может быть любая.

Расход газа при резке металла

Расход газа к объемам резки зависит в первую очередь от выбранного метода проведения операции. Например, воздушно дуговая эффективная резка металла предполагает большее использование газа, нежели кислородно флюсовая металлическая резка. Также расход зависит от таких параметров:

- опытность сварщика, новичок затратит больший объем на метр, нежели мастер;

- целостность и технологические параметры используемого оборудования;

- марка металла, с которым предстоит работа, и его толщина;

- ширина и глубина выполняемого реза.

Ниже представлена таблица, если для резки металла используется пропан:

Преимущества и недостатки технологии

- возможность разрезания листов и изделий значительной толщины;

- рез можно выполнять любой степени сложности;

- возможность поверхностной обработки материала;

- оптимальное соотношение стоимость работы и ее качества;

- достаточно быстрый способ и универсальный.

Среди недостатков следует отметить:

если у специалиста небольшой опыт работы, ему не следует браться за точные операции, поскольку для выполнения необходимы навыки и знания;

- метод не безопасен, поскольку возможен взрыв газовоздушной смеси;

- термическому воздействию подвергается значительный участок;

- низкая точность резания.

Деформация материала при резке газом

Поскольку резка металла газом предполагает термическое воздействие на материал, деформация является естественным последствием операции. Неравномерный нагрев и охлаждение могут измерить форму заготовки. Но существуют несколько способов устранения этого дефекта:

- использование отпуска или обжига;

- правка листовой стали на вальцах, после этого материал становится более стабильным;

- чтобы избежать коробления, можно закрепить изделие перед операцией;

- выполнять операцию на максимально допустимой скорости и другие.

Обратный удар при резке газом

Еще некоторые особенности резания металла газом вы можете посмотреть на видео:

Если у вас есть информация по данной теме, интересные факты или советы по использованию этой технологии, предлагаем вам поделиться ими в блоке комментариев.

Газовая резка металла — технология и оборудование для резки

Газовая резка металла представляет собой трудоёмкий процесс, предполагающий нагревание определённых металлических деталей при помощи пламени газа. Происходит данный процесс под воздействием определённой температуры.

Металл в ходе газовой резки воспламеняется, образуя окислы, которые потом просто сдуваются под воздействием струи кислорода.

При таком типе резки металлических заготовок, температура плавления всегда превосходит тот показатель, при котором данный металл может воспламеняться в кислороде. Иначе металл просто не будет подвержен сгоранию. А температура плавления окислов всегда меньше аналогичных показателей металла. Это не даёт возможности окислам покрывать всю поверхность обрабатываемого металла, что сделало бы процесс резки невозможным.

Область применения газовой резки металлов

Применение резки газом очень разнообразно: строительные, сельскохозяйственные, бытовые, ремонтные работы и т. п. Данный тип обработки металлов не требует наличия какого-то сложного профессионального оборудования или каких-либо источников энергии. К тому же, оборудование легко перемещается.

При помощи газовой резки свариваются трубы различных диаметров, материалы из алюминия, бронзы, свинца, чугуна. Могут заготавливаться также металлические изделия самой различной формы.

С помощью газового оборудования можно осуществлять резку не только вручную, но и в автоматическом режиме. В автоматическом режиме разрешается использовать изделия диаметром не больше 120 см.

Какое оборудование применяется для резки газом?

Газовая резка металла (оборудование):

- шланги;

- газовая горелка;

- регулятор давления;

- смеситель;

- газовые баллоны.

С помощью такой установки производится не только обрезка металлических изделий, но и утилизация отходов и иные действия, которые не требуют особой точности.

Горелка газовой резки состоит из нескольких сопел. Внешние сопла предназначены для подачи защитного газа (смесь кислорода и ацетилена), а центральная – для подачи кислорода во время резки. Смесь кислорода с ацетиленом используется для предварительного нагревания изделия.

Аппаратура, которая нужна для осуществления резки газом, должна обязательно включать в себя вентили для баллонов и редукторы. Вентили обычно изготавливаются из стали или латуни, и в целях безопасности имеют отличия между собой. Редукторы, отвечающие за поддержание постоянного уровня давления газа, бывают двух типов: одно- и двухкамерные. Более надёжным признан редуктор с 2-мя камерами, так как его работа последовательна, и он не подвергается замерзанию.

Газовая резка металла (оборудование) должна также иметь два баллона (топливо и кислород), откуда газ подаётся по рукавам (шлангам), состоящим из нескольких слоёв резины и специального каркаса (хлопчатобумажной нити). Рабочая температура рукавов – до -35 о С.

Технологический процесс

Современная газовая резка металла (технология) несколько отличается от той, которая была ранее. В нынешних оборудованиях кислород подаётся к месту резки под очень высоким давлением (12 атмосфер). Под таким давлением можно повредить даже кожу на руках!

Образовывающийся флюс может выбрасываться пламенем в сторону или же полностью прожигаться через весь металл изделия. При правильной подаче кислорода «рваного» шва образовываться не должно. Если при этом использовать ещё и «трафареты», то рез может получиться практически без изъянов.

ВАЖНО: резка металлов газом не может быть применена к изделиям, которые плавятся ниже 600 о С. Если использовать такой металл, то кислород будет просто удалять верхний слой материала, но не разрезать его.

При использовании таких металлов можно применять дополнительно мобильные нагреватели (баллончики со смесью сжатого газа с соплом на конце трубки).

В технологии кислородной резки используется направляющий резак из двух трубок с подачей кислорода и топлива. Расход кислорода зависит от температуры нагревания и толщины металла. При стандартном нагревании израсходуется примерно 10 м 3 кислорода и до 0,7 м 3 ацетилена (пропана).

Основные требования безопасности труда

Газовая резка металла (технология) должна быть подготовлена соответствующим образом:

- помещение, где планируется производить резку, должно быть хорошо проветриваемым и вентилируемым;

- должны присутствовать вытяжные зонты, которые в процессе резки будут удалять продукты сгорания;

- производить резку газом разрешается на расстоянии не менее 5 м от расположения газовых баллонов;

- газовые баллоны должны быть установлены на специальную тележку (носилки) во избежание взрывов при транспортировке;

- работать с газовой резкой необходимо в специальной маске и очках, огнеупорной одежде;

- во время перерыва процесса резки необходимо каждый раз гасить пламя горелки, а также во избежание утечек плотно закручивать вентили на баллонах.

Еще по этой теме на нашем сайте:

- Лазерная резка металла своими руками — собираем самодельный лазер для резки металла

Развитие науки, которое мы наблюдаем вот уже почти полтора века, происходило с неминуемым развитием техники. В настоящее время, на промышленности используется множество свежих технологических идей.

Резка металла лазером — цена лазерной установки и какую лучше купить

При изготовлении всевозможных металлических конструкций и изделий возникает необходимость в использовании функционального и точного оборудования. Техника нужна для того, чтобы обеспечить качественную обработку листовых материалов.

Резка металла пропаном и кислородом — оборудование, горелка, расход и давление пропана при резке

Специалисты, не без оснований считают, что газовая резка металла пропаном и кислородом нынче является наиболее эффективным и популярным видом резки. Давайте попробуем вместе разобраться, почему.

Резка металла водой — видео гидроабразивной резки металлов

Начать статью предпочтительнее будет с вопроса. Действительно, чем резка металла водой (видео процесса этого, к слову, можно найти на нашем портале) будет отличаться от других.

Оборудование для резки металла

Всё оборудование для резки металла делится на группы, исходя из особенностей техпроцесса:

- плазменная;

- лазерная;

- гильотинные ножницы;

- гидроабразивная;

- газовая;

- дисковая;

- резка пилой;

- абразивно-отрезная.

Плазменная резка

Плазменный раскрой — это термическая обработка листового проката. Как правило, этот способ обработки применяется к деталям, толщина которых 10 мм…20 мм.

Качество реза во многом зависит от:

- толщины и свойств заготовки;

- состава необходимых смесей;

- характеристик плазмотрона.

Очень важно правильно подобрать режим работы плазмореза. Например, в зависимости от толщины детали:

- ≤ 10 мм раскрой производится плазменной струёй (дуга между электродами);

- > 10 мм – дугой прямого воздействия (заготовка входит в электроцепь), необходима её стабилизация.

Большое значение имеет правильный подбор источника тока.

Сложный технологический процесс, но соблюдение всех требований даст великолепный результат: высокая производительность, отличное качество и низкая себестоимость.

Пример оборудования: установка плазменной резки с ЧПУ «Vanad» серии «КОМРАКТ».

Установка плазменной резки с ЧПУ «Vanad» серии «KOMPAKT».

Лазерная резка

Лазерный раскрой происходит благодаря фокусировке пучка света на небольшом участке обрабатываемого материала. Этот способ резки металла обладает рядом достоинств:

- высокая скорость;

- малая ширина реза (сокращает материальные потери);

- в зоне реза термические воздействия невелики;

- отсутствует деформация заготовки;

- резы любой формы не требуют обработки.

- необходимо учитывать взаимодействие луча света с обрабатываемым металлом. Например, лазером нельзя резать серебро из-за высокого коэффициента отражения;

- толщина заготовки ≤ 25 мм.

Пример оборудования: установка лазерной резки «Durma» серии «HD-M».

Установка лазерной резки «Durma» серии «HD-M».

Гильотинные ножницы

Это простой и надёжный станок для разрезания металлических изделий в любом направлении: поперечном или продольном.

Оборудование различают по типу привода:

- ручной;

- электромеханический;

- пневматический;

- гидравлический.

Пример оборудования: гидравлические гильотинные ножницы «ACL» серии «Q12KC».

Гильотинные ножницы «ACL» серии «Q12KC».

Гидроабразивная резка

Гидроабразивное разрезание производится высокоскоростной струёй воды, смешанной с абразивом. Принцип действия этого метода следующий: поток воды, проходя сквозь отверстие Ø 0,2…0,4 мм, достигает скорости ≥ 900 м/мин. При столкновении с разрезаемой заготовкой, кинетическая энергия струи преобразуется в механическую энергию микроразрушения материала, и происходит резание. Гидроабразивная резка в промышленных условиях является процессом эффективным и высокопроизводительным.

Пример оборудования: станок гидроабразивного раскроя материалов «Mattex NWJ- 2000×4000».

Станок гидроабразивного раскроя материала «Mattex-NWJ-2000×4000».

Газовая резка

Газовый раскрой — это выжигание металла струёй кислорода: происходит разогрев заготовки пламенем газа с последующим воздействием на неё режущей кислородной струей.

Скорость разрезания зависит от материала заготовки:

- низкоуглеродистая сталь (содержание углерода 1%) режут с добавлением специальных флюсов;

- высоколегированная сталь, медь и бронза поддаются только кислороно-флюсовой резке;

- резать газом алюминий, вообще, невозможно.

Пример оборудования: установка газовой резки «Agat».

Установка газовой резки «Agat».

Дисковая резка

Дисковый раскрой применяется при продольном раскрое рулонной стали: сталь режется на узкие (шириной 30…400 мм) полосы, которые сматывается в штрипсы (используются при производстве сварных труб, профилей и сайдинга).

- производительности устанавливаются несколько параллельных дисков;

- точности – калибровочные втулки.

Пример оборудования: отрезной дисковый станок «FC-250».

Отрезной дисковый станок «FC-250».

Резка пилой

Пилы для разрезания металла имеют вид диска или ленты. Они используются на станках, работающих по разным схемам: возвратно-поступательное движение стола и пилы или маятниковое – диска. Разные способы резки позволяют получать различные точность и качество. Они определяют и общую производительность труда.

Применяются следующие схемы:

- маятниковая. Используется для создания прямых пропилов. Она осуществляются за счет возвратно-поступательных движений рабочего стола с заготовкой и маятниковых — режущего инструмента;

- ленточная. Принцип аналогичен обычной ручной ножовке, но применяется длинное полотно;

- дисковая. Внешне напоминает циркулярную пилу в столярном деле. Применяется для резки заготовок для крупных деталей. Режущий инструмент — зубчатый диск из инструментальной стали;

- торцовочная. Применяется для торцовки (подрезания торцов) и вырезки дефектных участков.

Пример оборудования: лентопильный станок.

Абразивно-отрезная резка

Представляет собой разрезание абразивным отрезным диском заготовок из цветных и чёрных металлов разного профиля. Применяется в заготовительных цехах промышленных предприятий и в бытовых условиях.

Преимущества таких станков:

- отсутствие сложностей в работе;

- простота обслуживания;

- высокая надёжность;

- низкая стоимость станков и режущего инструмента.

Пример оборудования: абразивно-отрезной станок «СОМ-400Г».

Абразивно-отрезной станок «СОМ-400Г».

Где купить

Компания ООО «РоллМет»;

Компания производит и продаёт станки поперечной, продольной и продольно-поперечной резки металла.

Рекомендации по резке металла при помощи газового резака

Резка металла газовым резаком является наиболее востребованным способом металлообработки. Технология имеет массу преимуществ и свои особенности выполнения.

Технология выполнения

Методика проста, ее суть в том, что металл нагревается до температуры горения, а затем место нагрева поддается действию чистого кислорода, который и «разрезает» лист.

Важно знать, что если у металла температура плавления будет ниже, чем температура горения, то расплавленные остатки будет тяжело удалить, изделие будет испорчено.

Перед обработкой необходимо очистить металлический лист от грязи, ржавчины и лакокрасочных материалов. Это можно сделать при помощи щетки по металлу или специальных агрегатов.

Этапы газовой резки металла:

- Нагревание металла до высоких температур.

- Окисление.

- Выдувание шлака из места реза.

На первом этапе необходимо нагреть материал. Через сопла горелки подается пламя, которое получается в результате горения газовой смеси (кислорода и ацетилена). Это пламя направляется на нужный участок (он должен прогреться до 1100 ˚С). Во время нагревания выделяется кислота, которая способствует прогреванию нижних слоев материала.

По достижению высоких температурных показателей на участок обработки направляется только струя технического кислорода. Металл вступает в реакцию с кислородом и получается расплавленный оксид. Горячая струя приводит к тому, что материал в месте резки сгорает. Если на этом этапе возникнут проблемы с подачей кислорода, возможно возникновение дефектов.

Особенности газовой резки

Газовая резка металла подходит для обработки таких металлов: нержавеющая сталь, черный и стальной прокат. Иногда этот вид обработки применяется для алюминия и высокохромистых сплавов стали.

Газовая резка металла осуществляется с помощью двух видов газа – кислорода и пропана (или ацетилена). Причем последний используется для нагревания металлического листа, а кислород – непосредственно для резки. Реже используется природный, пиролизный или коксовый газ. Если толщина изделия более 40 мм, то используется пламя с повышенным содержанием ацетилена. Пропано-ацетиленовая смесь применяется даже для обработки металлов повышенной прочности.

Особенностью газопламенной резки является то, что перед струей кислорода должна поступать подогревающая газовая смесь. Без стабильной подачи газа данный вид обработки невозможен.

Для резки используется газовый резак Р1-01П. С его помощью можно сделать ровные разрезы. Во время кислородной резки важно вести резаком с определенной, постоянной скоростью. От этого зависит точность и качество разреза. Если вести слишком быстро, некоторые участки могут остаться неразделенными. Если использовать резак медленно, высока вероятность того, что металл прогорит в ненужном месте.

Преимущества метода

Резка газом имеет массу преимуществ перед другими видами обработки металла. Это:

- ровный и аккуратный шов (при соблюдении всех правил);

- возможность резки стали толщиной до 80 мм, разрезания других металлических изделий толщиной до 200 мм;

- выполнение работ повышенной сложности;

- автономность, возможность вести работы в «полевых» условиях;

- универсальность, использование для большого количества сортов проката;

- возможность поверхностной обработки металла без повреждения глубоких слоев;

- высокая скорость резки (по сравнению с методом плавления);

- отсутствие вероятности попадания продуктов распада внутрь металла;

- оптимальное соотношение цены и качества.

Резаком можно работать с металлами любой толщины, осуществлять прямой, прямолинейный, контурный или произвольный рез.

После отрезания металла пламя тушить не нужно. В результате этого удается избежать значительных теплопотерь. По необходимости процесс резки можно быстро остановить. Достаточно потушить пламя, и металл охладится за короткое время.

С помощью кислородной резки можно делать сложные по форме изделия, при этом отсутствует вероятность рваных швов.

Резка газом подходит для разделки под сварку, удаления поверхностного слоя, устранения дефектов, изготовления заготовок и раскроя листа металлопроката.

Возможна ли деформация металла?

Резка газом предполагает термическое воздействие на материал, в результате этого деформационных изменений удается избежать не всегда. Деформация заключается в удлинении, укорочении или изгибе изделия. Вырезанная деталь может быть вывернута вовнутрь или наружу.

Существуют факторы, которые способствуют деформации металла:

- неравномерный нагрев;

- высокая скорость движения пламени;

- резкое охлаждение места нагрева.

Необходимо исключить действие этих факторов, иначе придется исправлять полученный дефект. Есть несколько простых способов, которые позволяют вернуть заготовке правильную форму: использовать обжиг или отпуск, применить правку стали на вальцах.

Деформации можно избежать, если предварительно закрепить изделие и подогреть его, соблюдать скорость подачи газовой смеси, придерживаться правильной технологии резки. Важно последовательно выполнять все этапы, выбирать режим резки, исходя из толщины и типа материала. Нельзя начинать обработку с высоких скоростей подачи газовой смеси.

При отсутствии большого опыта следует начинать работу с небольших заготовок, а не с вырезания изделий из цельных листов.

Оборудование

Основным оборудованием для газовой резки является резак. В комплект к нему входят: насадка для сварки и плавки.

Благодаря резаку можно контролировать дозировку газовой смеси и кислорода. Также с помощью этого оборудования осуществляется воспламенение горючей смеси, подача пламени к месту обработки.

Резак состоит из двух блоков: режущего и подогревающего. Первый представлен трубкой выхода струи кислорода, вентилем и мундштуком внутреннего типа.

Подогревающий блок включает вентили, которые предназначены для регулировки давления газовой смеси и кислорода. Также есть трубка подачи, мундштук наружного вида, камера смешивания и инжекторная ячейка.

Резаки бывают ручными и машинными. Последние являются стационарными, поэтому для ремонтных работ предпочтительнее использовать ручные.

Дополнительно используется следующее газорезательное оборудование:

- редуктор – предназначен для снижения давления;

- прибор для изменения давления;

- стальной баллон с газом и кислородом;

- соединительные шланги.

Перед использованием оборудования важно проверить его исправность во избежание взрыва баллона или редуктора. Резак предварительно продувается кислородом.

Недостатки обработки

Для газовой резки наиболее подходит низкоуглеродистая сталь, а вот средне- и высокоуглеродистая сталь – не совсем подходящий материал для резки. Из-за высокого содержания углерода повышается температура воспламенения и снижается температура плавления. А это условие затрудняет процесс резки.

Разрезать металл при помощи газовой смеси тяжело, если у него низкая теплопроводность. Поэтому такие виды материала не подходят для обработки.

Газовая резка металла должна выполняться только квалифицированным и опытным специалистом. Важно соблюдать все ключевые факторы правильной обработки: давление кислорода и скорость процедуры. Необходимо учитывать толщину изделия и диаметр сопла резака. Если скорость окисления и резки металла не соответствуют друг другу, то получится некачественная обработка.

Кислородная резка предполагает использование взрывоопасных веществ. При несоблюдении правил безопасности высока вероятность взрыва газовоздушной смеси, необходимо следить за состоянием газового оборудования. Для защиты от ожогов нужно пользоваться средствами индивидуальной защиты.

Существенным недостатком является возможность деформации металла и низкая точность резания.