Содержание

- Варианты заточки резцов для токарного станка

- Правила заточки токарного инструмента, нюансы и схемы

- Заточка токарных резцов по металлу и доводка.

- Заточка резцов

- Заточка и правка инструмента для резьбы по дереву

- Как правильно затачивать резцы

- Конструкция токарных резцов

- Правила заточки токарного инструмента

- Особенности затачивания

- Типы и углы затачивания

- Выполнение доводки

Как затачивать резцы по металлу

Варианты заточки резцов для токарного станка

Эффективность и безопасность токарных работ напрямую зависят от вида и качества заточки используемого инструмента, во избежание ошибок важно уметь правильно его выбирать и подготавливать. В промышленных масштабах эти действия проводятся с помощью специальных станков, в остальных случаях резцы приходится заострять своими руками. Несмотря на простую последовательность, работы по заточке требуют опыта и учета многих нюансов: от материала инструмента до его типа и назначения.

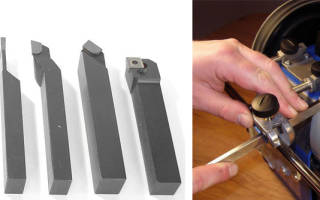

Конструктивные особенности токарных резцов

Этот инструмент имеет простое исполнение и состоит из двух элементов: стержня, удерживающего его в станке, и рабочей головки с режущей частью, непосредственно обрабатывающей металлы и твердые материалы и нуждающейся в периодическом затачивании. Фиксирующая часть как правило имеет геометрическое (квадратное или прямоугольное) сечение, снижающее риски проворачивания, смещения или выбивания резца из токарного станка, и вытянутую форму. Режущая часть (рабочая) отличается более сложным исполнением, она формируется из нескольких смежных кромок и плоскостей с разными углами затачивания.

Головка резца имеет 2 поверхности: переднюю, отводящую стружку, и задние стороны, обращенные к детали и разделяемые на основные и вспомогательные. Это же относится к режущим кромкам, главная из которых образуется при пересечении передней поверхности и задней основной. Углы их заточки определяют назначение резца и считаются важной характеристикой: в зависимости от месторасположения они разделяются на заострения, задние главные и такие же передние, их сумма с отклонениями от соответствующей оси резания всегда равняется 90°. Конструкцию рабочей головки резца также определяют углы между плоскостью обработки и передней поверхностью, проекциями кромок, направлением подачи и отображением главной линии реза.

Виды инструментов для токарного оборудования

Классификация резцов условная, ассортимент включает изделия с разным направлением подачи (левые и правые), конструктивным исполнением (прямые, отогнутые с отклонением оси головки влево или вправо, изогнутые, оттянутые и имеющие уникальную форму), сечением (круглые, квадратные или прямоугольные), способом изготовления (цельные и составные, с режущей частью в виде пластины) и установкой (радиальные и тангенциальные). Соответственно токарные резцы используются при разных работах: от черновых до шлифовальных, в зависимости от целевого назначения и способа обработки заготовки выделяют следующие разновидности:

- Проходные, предназначенные для снятия основной массы припуска с поверхности заготовки вдоль ее оси вращения. Как правило, их режущая часть имеет форму пластины и изготавливается из быстрорежущего металла, а стержень – из стали 45 или 50.

- Подрезные, используемые при черновой обработке деталей, точении наружных поверхностей и торцевании. Особенностью этих резцов является наличие криволинейного профиля передней части, способствующего завиванию стружки, и фаски, упрочняющей режущую кромку. Эту разновидность изготавливают как из легированных сталей, так и из особо твердых сплавов металлов.

- Расточные, для обработки готовых глухих или сквозных отверстий, полученных путем сверления, отливки или штамповки. Эти операции считаются более сложными в сравнении с наружным обтачиванием, при выборе и заточке этой разновидности учитывается, что размер поперечного сечения токарного резца всегда должен быть меньше диаметра прохода.

- Канавочные или прорезные, относящиеся к многофункциональным, и используемые при формировании канавок на деталях со сложной конфигурацией (включая цилиндрические и конические), выполнения осевой проточки, порезки торцов и других токарных операций. Размеры и форма режущей кромки у этой разновидности подбираются исходя из ширины формируемой борозды, в зависимости от требуемой радиальности канавки их заточка бывает прямо- и криволинейной.

- Фасонные, относящиеся к нестандартным, и устанавливаемые при необходимости высокоточной обработки сложных деталей, в большинстве случаев их изготавливают под конкретные типоразмеры и формы.

- Резьбонарезные, используемые для создания с помощью токарных станков внутренних и внешних резьб с разным шагом и профилем. Они воздействуют на заготовку всеми точками кромки и совершают относительно нее винтовое движение.

- Фасочные, предназначенные для снятия фасок, чаще всего под углом в 30 и 45°.

В зависимости от материала основы и режущей части все токарные резцы разделяются на:

- Изготовленные из разных марок инструментальной стали: углеродистой (оптимальные при ведении обработки на малых скоростях), легированной (имеющие средние показатели теплостойкости и прочности) и быстрорежущей (характеризующиеся повышенной производительностью).

- Твердосплавные, используемые при высоких скоростях реза, и устанавливаемыми на токарных станках по металлу, работающими с особо твердыми и прочными заготовками или выполняющими высокоточные операции.

- Металлокерамические, представляющие собой композиты на основе вольфрама, титана, тантала или их смесей, цементируемые кобальтом.

- Минералокерамические (технический глинозем), отличающиеся повышенной теплостойкостью, но из-за хрупкости не используемые при необходимости ударных работ и массового выпуска изделий на токарном оборудовании.

- Керметовые, представляющие собой сплавы минералов, металлов и карбидов и обладающие более высокой стойкостью к механическим воздействиям в сравнении с предыдущей разновидностью.

- Алмазные токарные резцы, используемые в автоматических линиях с крупносерийным и массовым производством однородных изделий с первым и вторым классом точности, и высокой чистотой поверхностей. Эти изделия оказывают минимальное влияние на структуру материала заготовки вне зависимости от его степени твердости и не нуждаются в заточке.

- Эльборовые, представляющие собой резцы с пластинами из сверхтвердого синтетического материала.

Правила заточки токарного инструмента, нюансы и схемы

В данной процедуре нуждаются все резцы за исключением имеющих сменные твердосплавные пластины, при отсутствии специальных станков токарь проводит ее своими силами. Среди практикуемых и проверенных временем способов выделяют:

- Абразивную заточку режущего инструмента, выполняемую на станке с шлифовальным кругом или с помощью бруса. Материал оселок подбирают исходя из твердости обрабатываемого металла или композита. Разновидности из твердых сплавов советуют заточить на зеленом корунде, из обычных сталей – на белом.

- Химико-механическую обработку, заключающуюся в нанесении на режущую кромку раствора медного купороса с последующим смывом его абразивными составами с шлифованием подвижным элементом. Такие действия позволяют качественно и быстро заточить крупный инструмент из закаленной стали и твердых сплавов с одновременным увеличением его трещиноустойчивости, способ ценится за эффективность и обеспечение гладкой поверхности.

- Заточку резцов на специализированном оборудовании со сменными или разными кругами, включая алмазные доводочные.

При выполнении работ своими руками чаще всего выбирается абразивный способ, как более доступный и простой. При его реализации придерживаются четкой последовательности действий: первой следует заточить основную заднюю грань, следующей идет задняя вспомогательная и только потом передняя. Работы завершаются затачиванием радиуса закругления, на всех этапах режущий инструмент прижимают к абразивному камню с постоянным смещением вдоль поверхности, как с целью сокращения износа круга, так и во избежание перегрева резца. Вне зависимости от вида обрабатываемой плоскости, в ходе абразивной заточки избегают как отрыва, так и чрезмерного придавливания.

Проверить насколько хорошо заточен ваш резец помогают специальные трафареты. Их можно купить или сделать самому из листа металла, вырезая в нужных местах шаблон, соответствующий ходовым линиям и углам заточки. Впоследствии такую заготовку рекомендуют закалить и использовать как при проверке правильности подготовки резца, так и с целью оценки его состояния. Сверке подлежат все углы, чем выше требования к качеству изделий, получаемых на токарных станках, тем точнее должен быть сделанный своими руками шаблон.

Заточить инструмент на крупном абразиве недостаточно, завершающим этапом является доводка небольших участков поверхностей резца, примыкающих к его режущим граням. Для этих целей на край круглого диска наносится абразивная паста на основе борных карбидов или полировальные составы ГОИ, после чего к нему прижимается нужной стороной токарный резец и запускается процесс вращения с направленностью к пластине.

Этот этап несложно выполнить самостоятельно, при такой обработке мелкие зерна устраняют малейшие неровности, что в конечном итоге увеличивает ресурс инструмента. При доводке составами с низкой абразивностью или заточке твердосплавных резцов поверхность круга рекомендуется дополнительно намазать керосином или аналогичным веществом, при использовании современных паст или круга из меди в этом нет необходимости.

Заточка резцов для токарного станка требует постоянного внимания, для достижения оптимального результата рекомендуется:

- Охлаждать инструмент водой или делать перерывы в работе.

- Использовать для заточки станки с возможностью регулировки высоты и угла поворота шлифовального круга или размещать под них специальные подкладки. В идеальном варианте уровень режущей кромки и центральной оси точила совпадают или смещается не более чем на 3-5 мм вниз.

- Отслеживать углы заточки, абразивность шлифовального круга и скорость его вращения в зависимости от материала инструмента и вида обработки (чистовой или черновой) с помощью соответствующих таблиц режимов затачивания.

- Контролировать направление движения круга. При заточке токарных резцов своими руками основную опасность представляют отлетающие пластины, при придавливании их точилом этот риск минимальный, и наоборот.

Заточка токарных резцов по металлу и доводка.

Заточка токарных резцов является нужной и важной операцией для любого мастера, имеющего в своей мастерской токарный станок по металлу. Ведь нет ничего вечного и даже самый твёрдый сплав со временем изнашивается и режущие кромки твёрдосплавных пластинок затупляются и их необходимо восстанавливать. Как это грамотно сделать и с помощью чего и будет подробно рассмотрено в этой статье.

Схема износа токарного резца:

h3 — износ по задней поверхности; В — ширина лунки износа по передней поверхности; hл — высота лунки износа; f — фаска на передней поверхности.

При токарной обработке металла (точении), в результате трения стружки о переднюю поверхность резца и трения детали о его заднюю поверхность в зоне резания, возникает высокая температура (и трение) и токарные резцы постепенно изнашиваются по передней и задней поверхностям — см. рисунок 1.

И когда износ резца превышает максимально допустимую величину (которая показана чуть ниже в таблице величины допустимого износа) резец необходимо перетачивать, иначе нормальной токарной обработки деталей не добьёшься.

На промышленных предприятиях заточка и доводка резцов является ответственной операцией, которую выполняют специальные работники — заточники.

Но любой токарь, а тем более домашний мастер, имеющий в своей мастерской такое счастье, как токарный станок, обязательно должен уметь грамотно заточить и довести токарный резец своими руками.

Основная схема заточки токарных резцов показана на рисунке 2 чуть ниже. Из рисунка видно, что основная заточка выполняется по задним поверхностям, а дополнительная заточка выполняется по передней поверхности.

Для новых резцов на заводах принята заточка двойных углов по передней поверхности и тройных углов по главной задней поверхности.

Но вернёмся к рисунку 2, предварительная заточка передней поверхности показана на рисунке 2 а и она производится по всей плоскости, под углом ϒ1 напайки пластинки на державку резца, и этот угол делается бóльшим, чем заданный передний угол. А заданный угол ϒ (см. рисунок 2 б) получают чистовой заточкой и доводкой части передней поверхности, которая прилегает к режущему лезвию по узкой фаске.

Заднюю поверхность резца затачиваем за три операции:

- первая из которых показана на рисунке 2 в, там показана заточка резца по державке, под углом α+ 5º.

- вторая операция показана на риснуке 2 г — это заточка режущей пластинки под углом α + 2º.

- третья операция показана на рисунке 2 д — это получение заданного угла α доводкой части задней поверхности, которая прилегает к режущей кромке по фаске f.

При ручной заточке токарных резцов их устанавливают на заточном станке под заданными углами (по отношению к абразивному кругу) с помощью подкладок, установленных между резцом и опорным столиком станка (наждака) и пример такой заточки показан в видеоролике чуть ниже.

Но лучше всего производить ручную заточку на заточном станке, который имеет регулируемый по высоте и по углу поворота столик (подручник). Доработать столик можно как показано на рисунке чуть ниже, там показано, как доработал я упорный столик на своём заточном станке. Подробно о различных заточных станках можно почитать вот здесь.

Усовершенствованный упорный столик заточного станка.

Если доработать упорный столик, как показано на рисунке, то можно не использовать подкладки под резец (которые нужно будет изготавливать нужной толщины под разные державки резцов), а просто следует выставить столик на нужной высоте и под нужным углом заточки (ну и расстояние между кругом и столиком должно быть примерно 1 мм) и останется просто уложить резец на столик и производить заточку под заданным углом.

При заточке режущая кромка резца должна находиться на линии центра станка, или на 3 — 5 мм ниже центровой линии. А чтобы избежать захватывания токарного резца абразивным кругом, сам круг должен иметь направление вращения на пластинку резца, то есть при заточке токарного резца, его необходимо располагать относительно круга так, чтобы круг прижимал пластинку к державке резца, а не отрывал её. Надеюсь с этим понятно, идём дальше.

При заточке токарных резцов очень желательно применять охлаждающие жидкости, которые подаются в зону обработки непрерывной струёй. Так как при периодическом окунании резца в охлаждающую жидкость, происходят перенапряжения в структуре материала и появляются микротрещины.

Заточку ведём с лёгким нажимом токарного резца на абразивный круг, при этом очень желательно постоянно перемещать резец вдоль рабочей поверхности круга (если она шире или уже затачиваемой кромки резца), чтобы исключить неравномерный износ плоскости абразива, а также что бы добиться ровной поверхности режущей кромки резца.

Контроль углов заточки токарных резцов с помощью шаблонов:

а — контроль главного угла в плане, б — главного заднего угла, в — вспомогательного угла в плане, г — вспомогательного заднего угла, д — переднего угла, е — радиуса закругления вершины.

Геометрию затачиваемого резца проверяют на солидных заводах специальными приборами. Нам же в своей мастерской проще всего проконтролировать углы заточки с помощью шаблонов (см. рисунок 3), которые можно купить, или изготовить из листового металла.

Но при изготовлении шаблона лучше использовать сталь, которая калится, и тогда после закалки шаблон прослужит очень долго. Перед закалкой шаблона, в стальной пластинке делаем вырезы с различными наиболее ходовыми углами (см. рис.3).

Качество проверки зависит от точности изготовления шаблона, от квалификации токаря, ну и конечно же от его зрения. На рисунке 3 показаны углы заточки токарного резца, которые следует контролировать при заточке.

Используемые абразивные круги для заточки токарных резцов .

Заточка токарных резцов по державке и под углом α + 5º (см. рисунок 2 в) производится электрокорундовым кругом с зернистостью 40-50 и твёрдостью СМ1 и СМ2 (круги от нормального производителя имеют соответствующую маркировку), при окружной скорости круга 25 метров в секунду.

Предварительная заточка производится кругами из чёрного карбида кремния с зернистостью 25-40 и твёрдостью М3 — СМ1. Ну а окончательная заточка производится с помощью кругов из зелёного карбида кремния, которые имеют зернистость 16 — 25 и с такой же твёрдостью М3 или СМ1.

Характеристики заточных кругов для сталей и твёрдых сплавов также описаны в таблице режимов заточки токарных резцов. Там же указаны окружные скорости вращения кругов и заточные станки.

Сейчас окончательную заточку лучше всего производить с помощью алмазного круга (их уже несложно найти в продаже), особенно для твердосплавных пластинок (металло или минерало-керамических пластинок). Окружная скорость круга при ручной предварительной и окончательной заточке должна быть не более 12 — 15 метров в секунду.

Об алмазной заточке и доводке резцов я ещё добавлю кое что ниже и напишу почему алмазная заточка лучше и предпочтительнее, чем заточка электрокорундовыми (карборундовыми) кругами. Так же ниже я напишу в каких случаях следует использовать алмазные круги, а в каких карборундовые круги.

И ещё пару полезных советов при заточке отрезных резцов, советую посмотреть в видеоролике чуть ниже.

Доводка токарных резцов .

После заточки токарных резцов, их подвергают доводке карбидом бора, на чугунном диске, который вращается со скоростью 1 — 2 метра в сек. Вращение диска должно быть направлено от опорной поверхности доводимого резца к его режущим кромкам. А режущая кромка резца (при доводке) должна располагаться на уровне центра диска, или немного ниже его.

Сам процесс доводки токарных резцов заключается в последовательной притирке режущих лезвий и поверхностей резца, начиная с задней и заканчивая передней, удаления шероховатостей и доведения их до зеркального блеска. Почему до блеска и почему доводка так необходима.

Да потому что в процессе токарной обработки (как я написал выше) износ и затупление резца происходит от трения пластинки о стружку и о деталь, а чем идеальнее поверхность пластинки резца (меньше её шероховатость и выше класс чистоты поверхности) тем меньшее трение возникает в процессе точения и тем дольше резец не тупится (повышается стойкость инструмента).

Доводка резцов производится абразивными пастами на основе карбида бора и заключается в следующем. На доводочный диск (точнее на его рабочий торец), который можно купить, а можно и изготовить (кстати для окончательной доводки, диск может быть изготовлен не из чугуна, а из металла и обклеен кожей), перед началом доводки смачиваем керосином и наносим в зигзагообразном направлении абразивную пасту 1 и затем подводим резец 2 к диску — см. рисунок 4.

При применении керосина можно использовать всем известную пасту ГОИ (государственный оптический институт), но современные пасты используют без керосина, так как они жидкие и готовы к применению после взбалтывания. К тому же пасту ГОИ разной зернистости (особенно крупной) найти сейчас не так просто в продаже.

Поэтому вместо пасты ГОИ советую купить набор НШКК-6 от фирмы «Grinderman» (она же производит отличные заточные станки и разные круги), который стоит примерно 800 рублей и который предназначен для доводки резцов. Он состоит из нескольких флакончиков шлиф-зерна карбида кремния (F60, F120, F230, F400, F600, F1000) всего 6 флакончиков, каждый из которых содержит 200 грамм доводочной пасты разной зернистости.

Желательно чтобы при доводке резец был закреплён жёстко в специальном приспособлении, но при правильно установленном столике (подручнике) и плотно прижатом к нему резцом, можно добиться неплохого результата и без приспособления.

Столик подручника должен быть выставлен под заданным углом доводимой поверхности резца (проверяем угломером или шаблоном) и столик должен быть установлен с таким расчётом, чтобы режущие лезвия резца (при их доводке) располагались немного ниже или на уровне центра доводочного диска. Ну а направление вращения диска при доводке резца должно быть обратным направлению вращения заточного круга, то есть доводочный круг должен вращаться от державки к пластинке резца.

При прижатии резца и его доводке, зёрна абразивной пасты постепенно размельчаются, и проходя через режущие поверхности инструмента не производят сколов или царапин, а только лишь сглаживают шероховатости от предварительной заточки резца.

Для более качественного процесса доводки и для его ускорения, а также для полного использования всей поверхности диска (чтобы исключить неравномерный износ диска) необходимо постоянно передвигать резец вдоль поверхности диска в радиальном направлении (по отношению к доводочной плоскости диска).

В настоящее время появилось в продаже огромное количество алмазных кругов. Алмазная заточка и доводка является весьма эффективным средством повышения стойкости режущих инструментов. И при алмазной заточке твёрдосплавных резцов, чистота режущих поверхностей резца (по сравнению с заточкой корундовыми кругами) повышается на 2 класса. При этом ещё и увеличивается производительность, а число возможных переточек токарных разцов повышается аж на 20 — 30 процентов.

Ну и для заточки токарных резцов из быстрорежущих сталей (и для их доводки) алмазная заточка оказывается более эффективной и предпочтительной, так как достигается чистота поверхности 9 — 10 классов и как я уже писал выше, чем выше класс поверхности, тем медленнее резцы тупятся, то есть повышается их стойкость.

Однако следует учесть, что алмазную заточку инструмента следует производить только имея припуск на заточку не более 0,2 мм. Когда припуск на обработку больше указанного мной здесь значения (0,2 мм) экономически более выгодна заточка карборундовым кругом, с последующей заточкой и доводкой алмазным кругом, для которого припуск на доводку как правило равен всего 0,05 — 0,08 мм.

Чистоту доведённой поверхности резца контролируем с помощью сравнения с резцами эталонами (эталон можно взять, например купив какой то новый резец от авторитетной фирмы), а геометрию резца проверяем с помощью шаблонов (или с помощью специального прибора, у кого он есть). В зависимости от конструкции шаблона, токарные резцы проверяют вручную, или на специальной подставке.

Если проверка производится вручную, то разумеется резец держат в руке и к проверяемой плоскости (поверхности) прикладывают шаблон и смотрят на просвет, напротив источника света. При правильной заточке токарного резца и его доводке, проверяемый угол должен полностью совпадать с кромками шаблона и между ним и пластинкой резца не должно быть просветов.

У кого ещё нет заточного станка (говоря проще наждака) для заточки своих резцов, то как изготовить станок своими руками советую почитать вот в этой статье, там я описал пару вариантов, от самого простого до профессионального.

Вот вроде бы и всё, если что нибудь ещё вспомню о заточке токарных резцов и о их доводке, то обязательно допишу, успехов всем мастерам.

Заточка резцов

Задние поверхности на резцах выполняются в виде одной плоскости или нескольких плоскостей (рис. 4.4,а, б). Для резцов с напаянными твердосплавными пластинами задняя поверхность выполняется в виде трех плоскостей: по фаске высотой не менее 1,5 мм под углом а, по остальной высоте твердосплавной пластины — под углом (а + 3°), по державке — под углом (а + 5°) (рис. 4.4, в). Подобная форма заточки задней поверхности позволяет рационально использовать круги разных характеристик: алмазные, эльборные, электрокорундовые, соответственно для доводки фаски, чистовой заточки по пластине, черновой заточки по стальной державке или одновременной обработки державки и пластины.

При пайке твердосплавных пластин допускается, чтобы они выступали на 1,5—2 мм относительно державки. Это позволяет производить первичную заточку алмазным кругом только пластины без соприкосновения с державкой резца, что предохраняет круг от засаливания. У резцов, имеющих толщину пластинки менее 3 мм, допускается производить ее заточку с одним задним углом а. При алмазной заточке допускается нависание твердосплавных пластин над стальной державкой до 0,8 мм, что позволяет проводить доводку задней поверхности по всей толщине пластин.

Форма заточки передней поверхности резцов с пластинами из твердого сплава имеет большее число разновидностей. Основными формами являются:

плоская, с положительным передним углом для обработки серого чугуна, бронзы и других хрупких материалов (рис. 4.5, а), плоская, с отрицательной фаской для обработки ковкого чугуна, стали и стального литья с σв > 800 Н/мм 2 (рис. 4.5, б),

криволинейная с отрицательной фаской для обработки стали с σв 2 при необходимости завивания и дробления стружки (рис. 4.5, в),

плоская с отрицательным передним углом для черновой обработки стали и стального литья с σв = 800 Н/мм 2 или при точении с ударами в условиях жесткой технологической системы (рис. 4.5, г),

криволинейная с отрицательной фаской для обработки нержавеющих сталей с σв = 850 Н/мм 2 (рис. 4.5, д),

криволинейная с отрицательной фаской для обработки материалов с σв до 1300 Н/мм 2 (рис. 4.5, е),

плоская с отрицательным передним углом для обработки материалов с σв > 1200 Н/мм 2 (рис. 4.5, ас).

Ширина фаски выполняется в пределах 0,1—0,6 мм для расточных, отрезных и прорезных резцов и в пределах от 0,15 до 1,2 мм — для проходных и подрезных резцов.

Радиус при вершине назначают в пределах от 0,5 до 2,5 мм у проходных и подрезных резцов и от 0,5 до 1,6 мм — у расточных резцов.

На передней поверхности для облегчения отвода сливной стружки, ее завивания или ломания иногда выполняют крупноразмерные с радиусом 4—18 мм или мелкоразмерные (рис. 4.5, з) с радиусом 0,5—3 мм лунки, порожки, уступы.

Стружка завивается тем круче, чем меньше радиус выкружки лунки и чем ближе она расположена к режущей кромке. Мелкоразмерная лунка имеет небольшую ширину (не более 3 мм) и глубину до 0,1—0,5 мм, может быть замкнутой или незамкнутой с выходом в обе стороны (отрезные резцы) или в одну сторону.

Крупноразмерные лунки делают на твердосплавных и быстрорежущих резцах шириной от 3 до 15 мм, глубиной до 1,5 мм. Между лункой и режущей кромкой обязательно остается фаска с положительным или отрицательным передним углом.

На твердосплавных резцах для ломания стружки вышлифовывают порожек или уступ, упорная поверхность которого располагается под углом т = 5 — 10° относительно режущей кромки (рис. 4.5 и). Упорная поверхность порожка может быть плоской или криволинейной. Основные размеры стружколомающих элементов передней поверхности резцов приведены в табл. 4.6.

Резцы в зависимости от характера износа и конструкции затачивают по передней, задней или по обеим поверхностям. Стандартные резцы, оснащенные пластинами из твердого сплава, наиболее часто затачивают по всем режущим поверхностям. В ряде случаев при незначительном износе передней поверхности резцы затачивают только по задней поверхности. Резцы, предназначенные для многорезцовых станков, перетачивают только по задним поверхностям, фасонные резцы — только по передним.

Автор: Администрация Общая оценка статьи: Опубликовано: 2011.10.31 Обновлено: 2020.03.04

Заточка и правка инструмента для резьбы по дереву

Почетаемые мастера! Корифеи нынешних будней и завтрашние гении! Я грызу дерево (не только лишь великодушные дуб, липу и тик, да и лиственницу, пихту и ёлку) уже 40 лет.

Попробую, как сумею, выложить собственный опыт, может быть, кому-нибудь, ну и понадобится. 1-ые два принципа уже сформулированы моими учителями. Не погнушаюсь их повторить: «Запаситесь терпением и набивайте руку». Принцип 3-ий, но не из основных: «Неплохой оселок». В 90-х годах корреспондент первого канала ТВ в Стране восходящего солнца Цветов демонстрировал репортаж о японце-столяре, который снимал стружку шириной 18 микрон (может, не микроны, а сотые мм?) и длиной в четыре метра. После его правки железяка рубанка стояла на оселке, касаясь его только фаской! Этот оселок он купил, продав собственный дом (осталось, правда, ещё на рубанок).

Сейчас мой резьба по дереву домовая резьба принцип: «Не бойтесь экспериментировать!». У меня за плечами эксперименты и с фигурными оселками, и со шкуркой-нулёвкой, и с электрохимической правкой. День сегодняшний — ЗАТОЧКА на белом наждачном камне (о названии камня справьтесь у «Кузнеца» . он, кажется, упоминает в своей брошюре). Обязательно с замачиванием инструмента.

ГРУБАЯ, она же ПЕРВАЯ ПРАВКА — зубопротезный резиновый диск с абразивом. Для полукруглых стамесок у меня их три разных радиусов на хвостовиках диаметром 10 мм. Вставляем в патрон токарного станка ( за неимением резьба по дереву ангел оного придумайте сами что-нибудь вроде дрели, болгарки т. д.) и на небольших, 650 — 1500 оборотах правим, держа стамеску лезвием по (. ) вращению станка. Упаси вас боже перевернуть стамеску против вращения!

Для современного качественного ножа, с твердостью материала клинка под 60HRс, этого уже недостаточно. Обрабатываемая в данный момент плоскость должна быть строго перпендикулярна радиусу круга

ВТОРАЯ, ЧИСТОВАЯ или ФИНИШНАЯ (как кому нравится) ПРАВКА — на войлочном круге с пастой ГОИ. Круг предпочтительнее не цельный, из толстого войлока, а собранный из нескольких кругов толщиной

6 — 10 мм. Средние круги легче проникают внутрь ручья полукруглой стамески. Стамеску слегка поворачиваем вдоль её оси. Конечно, эта технология не позволяет заточить и направить лезвие идеально. Как ни контролируй положение стамески относительно круга, а рука немного дрогнет резьба по дереву драконы китайские или прижмёшь чуть сильнее и, в результате, режущая кромка немного заоваливается и немного меняет первоначальный угол заточки. При большом увеличении это выглядит примерно так:

Как бы это не выглядело, но наша кромка бреет, держится гораздо дольше заточенных другими способами и, главное, даётся нам меньшим трудом и временем.

У меня приведение в боевое состояние совершенно «убитой» стамески занимает не больше 5-6 минут. В работе все циклы повторять нет необходимости, достаточно слегка поправить лезвие на войлоке. Как часто? Это уже вопрос не заточки, а материала, из которого сделан инструмент и, в меньшей мере, от того, что за дерево вы режете. Но это, как говорится, тема другой статьи.

Вышесказанное относится к правке полукруглых резьба по дереву домовая наличники стамесок. Плоские же стамески, как и ножи с прямым лезвием проще править на оселках. 10 овальных движений с одной стороны, 10 овальных движений с другой стороны, 9 овальных движений с одной стороны, 9 овальных движений с другой стороны, 8 овальных движений с одной стороны… Последние три повторить 3-5 раз. Процедура занимает 1,5-2 минуты на каждом из 2-х оселков. В качестве смазывающей жидкости лучше всего работает (вы не поверите!) слюна, Правда, как уже было упомянуто, стамеска «держит жало» хуже полукруглой, изготовленной из аналогичного материала.

Уголки, пардон, эйсмусы (фу, еле набрал) править не сложнее, чем другой инструмент. Для каждого угла имеем свой резинокорундовый диск под ПЕРВУЮ ПРАВКУ. Для ВТОРОЙ ПРАВКИ изготавливаем из достаточно твёрдого, но и пористого дерева (дуб подойдёт резьба по дереву анапа) специнструмент:

Диск вырезаем, сверлим, насаживаем на штырь, крепим и обрабатываем на токарном станке. Если нет оного, можно измудриться с дрелью, болгаркой и т.д. Требование к держателям — обеспечить устойчивое положение абразива и исключить его перемещение при работе, так как при заточке вам понадобятся обе руки. Наносим пасту резьба по дереву его зарождение и ГОИ на соответствующие места диска и правим наш уголок аналогично правке полукруглой стамески, но без поворотов вокруг оси. Хотя в практике это и избыточно. но мы ведь эстеты. 😉

Хороший уголок-самоделка работает у меня неделями без каких-либо вмешательств после 5-10 минутной правки.Насладитесь. и получите эстетическое удовольствие 😉 http://lib.rus.ec/b/139182/read

А при заточке и мелком ремонте — «классической русской тройки» экономного отечественного домохозяина — алмазного надфиля, бруска «лодочка» и неглазированного донышка глиняной миски.Необходимо внимательно следить за положением лезвия относительно абразивного круга. Покупая нож за сотню-другую долларов, экономить на средствах его заточки недальновидно.

В пользу частой смены камней говорит простой расчет. Потратившись на набор, вы экономите на заточке время и расход абразива: постепенное плавное снижение зернистости ведет резьба по дереву древней руси фото к быстрому устранению следов от предыдущего, более крупнозернистого камня, обеспечивает хорошую чистоту поверхности, повышает ресурс и долговечность бруска, а также экономит ваши силы и время. Набор из 5–7 камней, каждый из которых может стоить от $30 до $100 и более, довольно накладен. Поэтому однородные абразивы, как правило, удел профессионала или пользователя, которому приходится точить часто и много. Впрочем, личный профессиональный инструмент обычно не доводят до такого состояния, что к нему приходится резьба по дереву домовая прорезная прикладывать весь ассортимент камней. Для поддержания его в порядке обычно хватает 2–3 мелкозернистых брусков и одного полировального.

В быту популярностью пользуются более доступные по цене комбинированные камни, состоящие из скрепленных между собой водостойким клеем двух половинок разной зернистости. К числу наиболее распространенных следует отнести следующие их разновидности: 100/180; 220/800; 800/4000; 1000/6000 и 1200/8000.

Как работать водным камнем?

Все камни резьба по дереву дубовый лист фото (за исключением редких разновидностей, таких, как Debado, производимых химическим методом) предварительно замачиваются в чистой воде. Для этого подходят глубокие пластмассовые емкости, желательно прозрачные. Вполне удовлетворительны 5-литровые канистры для питьевой воды, с крышками из обрезанных верхних частей. Лучше иметь отдельную емкость для каждого вида камней, чтобы частицы крупного абразива не попали на более мелкие. Время «замачивания» определяется по пузырькам воздуха, которые выделяет брусок. Крупные пористые камни будут выделять пузырьки, впитывая воду около 5 минут резьба по дереву домик для колодца. Более мелкие, средней зернистости, насыщаются за 10–15 минут. Наиболее плотные, мелкозернистые бруски «замачивают» на 15–20 минут.

Затем камень устанавливается на держатель. Их существует великое множество — от покупных и самодельных, до импровизированных, связанных с использованием тисков с резиновыми губками. Как вы понимаете, радиальное сечение рабочей части дубового диска должно точно соответствовать профилю эйсмуса. На мелкозернистых камнях перед правкой надо создать слой суспензии, для чего используется брусок Nagura. Теперь камень готов к работе.

Ну а дальше для художника-технократа вообще » сказки Венского леса «. 😉

Как правильно затачивать резцы

Раньше токарное дело предполагало изготовление деталей небольшого диаметра, наиболее часто для этих целей использовали для этих целей прутья, из которых нарезали самодельные детали. Сегодня при наличии множества заготовительных станков токарных задача упростилась, и применение отрезных резцов ушло на второй план и стало необходимо только в домашних условиях при выполнении мелких токарных работ.

Большинство предметов, которые играют роль отрезных стамесок, прослужат намного дольше, если будет происходить заточка резцов, учитывать принцип и особенности таких видов работ, о них мы сегодня и поговорим.

Конструкция токарных резцов

Заточка резцов для токарного станка по металлу не будет выполнена правильно, пока мастер не разберется в нюансах, особенностях и правилах заточки токарных резцов. Основными составляющими такой конструкции являются стержень, который закрепляет приспособление к токарному станку, и рабочая головка, ее режущую часть нужно регулировать и постоянно затачивать.

Рассмотрим более подробно головку инструмента. Она состоит из двух видов основания – задней и передней. Передняя имеет отличительную особенность – она выполняет отвод получившейся в ходе работы стружки. Задней поверхностью называют ту часть приспособления, к которой расположена в процессе обработке заготовка. В зависимости от расположения она может быть вспомогательной или основной.

Главной составляющей резца является режущая кромка, она расположена на месте сечения передней и задней плоскостью. В устройстве заточки стамесок по дереву и резцов также имеется дополнительная кромка, которая расположена на сечении основного и вспомогательного основания.

Основными характеристиками заточки токарных резцов по металлу являются углы заточки резцов, которые делятся на дополнительные и главные. О них мы расскажем далее.

Правила заточки токарного инструмента

Чтобы правильно заточить резцы по дереву на токарном станке нужно обрабатывать не только инструмент, но и режущую часть, которая имеет форму тонкой пластины. Для осуществления этого процесса в крупном производстве применяется специальное приспособление, на котором работы выполняет специально обученный человек.

Что выполнить заточку стамески на токарном станке по дереву своими руками вам понадобиться знание определенной методики выполнения процедуры. Осуществить этот процесс можно при помощи точильного круга или авауловой сверхострой заточки. Круг абразивный для резцов является наиболее бюджетным способ выполнения процедуры.

Обратите внимание! Такой токарный способ дает возможность придать заготовке нужную геометрическую форму наиболее эффективно.

Наиболее качественно токарная заточка стамесок по металлу осуществляется при помощи специального токарного станка, который предназначен именно для таких видов работ. Если же такого инструмента для заточки токарных резцов по металлу у вас в наличии нет, то можно использовать точильный круг и заточный универсальный станок для резцов. При выборе круга также следует быть внимательным, поскольку в таком процессе играет важную роль материал, из которого он изготовлен. Например, для того чтобы выполнить заточку резцы из твердого сплава, вам потребуется расточный круг из карборунда. Чтобы обработать резец цеда по дереву больше подойдут приспособления, которые выполнены из быстрорежущего или углеродистого металла.

Обратите внимание! Обработку заготовок на токарном станке можно осуществлять с охлаждением или без него. Первый вариант более предпочтительный, поскольку при охлаждении не требуется следить за тем, чтобы инструмент не охладился слишком быстро после затачивания. Такая мера обезопасит вас от растрескивания режущей поверхности.

Также для заточки резца по дереву на токарном станке можно применять специальный камень, который придаст заготовке необходимую форму. На последних этапах процедуры для устранения мелких дефектов и неровностей для заточки средней плотности резцов по дереву применяют наждак. Им удобно обрабатывать углы и удалять стружку.

Немаловажную роль в процессе обработки заготовок по дереву играет выбор вида токарного инструмента для станка. Наиболее популярны при выполнении работ в домашних условиях являются токарные стамески по дереву рейер и мейсель. Мейсель предназначена для выполнения чистовой обработки, она представляет собой ровную токарную поверхность с лезвием на правую или левую сторону. Рейер в свою очередь имеет полукруглую форму и предназначена для работ с нестандартными деталями.

Особенности затачивания

В процессе заточки токарных резцов по дереву нужно следить за тем, чтобы режущая кромка была расположена по центру токарного станка. Прижим державки к пластине нужно обеспечить вращением круга. При осуществлении обработки желательно применять охлаждающую жидкость.

Чтобы заточить одинарный рейсфедер по дереву, нужно применять при процедуре легкий нажим и регулярное движение в направлении пересечения круга, для обеспечения ровного основания. После выполнения работ геометрию изделия можно проверить при помощи специальных приборов или шаблонов.

Типы и углы затачивания

Для того чтобы определить угол режущего инструмента или заточки стамески на станке применяют 2 плоскости:

- Главная – она накладывается на сторону опоры резца и находится в его нижней части;

- Поверхность нарезания – расположена относительно плоскости затачиваемой заготовки по касательной.

В рабочей поверхности заготовки имеется несколько видов углов:

- Угол заострения – находится между задней и передней основой.

- Главный задний угол – расположен между поверхностью нарезания и задней плоскостью.

- Главный передний – находится на пересечении перпендикуляра поверхности резания и передней стороной инструмента.

Измерение углов производится при помощи угломера настольного. Его располагают по центру, на месте, где соприкасается кромка и плоскость. Значение определяют с помощью специальной линейки.

Выполнение доводки

После выбора станка для заточки металлических резцов и осуществления самой процедуры следует провести притирку рабочих элементов. Ее выполняют по тому же алгоритму, что и обработку. Доводка нужна для устранения шероховатостей и полирования основания до блеска. Чем качественней вы сделаете доводку, тем меньше будет трение и устойчивей инструмент.

Доводку делают при помощи абразивной пасты бора карбида на крутящемся диске из чугуна. Также можно применять для этих целей пасты ГОИ или другие средства, которые предназначены для полировки. Такое средство наносят на диск и выполняют его вращение, при этом стамеска должна плотно прилегать к кругу. Это необходимо чтобы зерна пасты абразивной сгладили шероховатости. Таким способом будет полностью восстановлена геометрия изделия, пригодность к применению и его первоначальная чистота.

Процедура обработки стамесок в домашних условиях предполагает наличие у мастера определенных навыков и знаний необходимых методик. Осуществить процесс не сложно, но при этом от человека потребуется немало усилий и четкое соблюдение правил выполнения работ. В противном случае геометрия деталей не будет восстановлена полностью, в результате чего уменьшится качество и срок ее эксплуатации.