Содержание

- Изготовление лазерного гравёра своими руками

- Устройство и принцип работы

- Создание лазерного гравера

- Изготовление прибора с ЧПУ

- 6 способов сделать мини-дрель своими руками в домашних условиях

- Необходимые материалы

- Полный аналог фабричного «дремеля»

- Из электрической зубной щетки

- Из старого магнитофона

- Из рыболовной катушки

- Экономный вариант без корпуса

- Альтернативные варианты

- Как сделать гравер своими руками – комплектующие и порядок сборки

- Что потребуется

- Принцип работы самодельной гравировальной установки

- Несколько полезных рекомендаций

- Самодельный гравировщик лазерный: как сделать гравер ЧПУ на Ардуино своими руками

- Лазерный модуль с проводами и стеклянной линзой

- Самодельные насадки / фрезы / расходники для гравера, дрели и бормашинки

Мини гравер своими руками

Изготовление лазерного гравёра своими руками

Иногда бывает нужно красиво подписать подарок, но чем это сделать — непонятно. Краска расплывается и быстро стирается, маркер — не вариант. Лучше всего для этого подходит гравировка. Даже не придётся тратить на неё деньги, так как сделать лазерный гравёр своими руками из принтера сможет любой умеющий паять человек.

Устройство и принцип работы

Главным элементом гравёра является полупроводниковый лазер. Он испускает сфокусированный и очень яркий луч света, который прожигает обрабатываемый материал. Регулируя мощность излучения, можно изменять глубину и скорость прожига.

В основе лазерного диода лежит полупроводниковый кристалл, сверху и снизу которого находятся P и N области. К ним подсоединены электроды, по которым подводится ток. Между этими областями расположен P — N переход.

В сравнении с обычным лазерный диод выглядит великаном: его кристалл можно подробно рассмотреть невооружённым взглядом.

Расшифровать значения можно следующим образом:

- P (positive) область.

- P — N переход.

- N (negative) область.

Торцы кристалла отполированы до идеального состояния, поэтому он работает как оптический резонатор. Электроны, стекая из положительно заряженной области в отрицательную, возбуждают в P — N переходе фотоны. Отражаясь от стенок кристалла, каждый фотон порождает два себе подобных, те, в свою очередь, тоже делятся, и так до бесконечности. Цепная реакция, протекающая в кристалле полупроводникового лазера, называется процессом накачки. Чем больше энергии подаётся на кристалл, тем больше её накачивается в лазерный луч. В теории, насыщать его можно до бесконечности, но на практике все обстоит иначе.

При работе диод нагревается, и его приходится охлаждать. Если постоянно наращивать подаваемую на кристалл мощность, рано или поздно наступит момент, когда система охлаждения перестанет справляться с отводом тепла и диод сгорит.

Мощность лазерных диодов обычно не превышает 50 Ватт. При превышении этой величины становится сложно сделать эффективную систему охлаждения, поэтому мощные диоды чрезвычайно дороги в производстве.

Существуют полупроводниковые лазеры на 10 и более киловатт, но все они — составные. Их оптический резонатор накачивается маломощными диодами, количество которых может достигать нескольких сотен.

В гравёрах составные лазеры не используются, так как их мощность слишком велика.

Создание лазерного гравера

Для простых работ, вроде выжигания узоров на дереве, не нужны сложные и дорогие устройства. Достаточно будет самодельного лазерного гравёра, работающего от аккумулятора.

Прежде чем делать гравёр, необходимо приготовить для его сборки следующие детали:

- Лазерный диод из DVD-RW привода.

- Фокусирующая линза.

- Алюминиевый П-образный профиль или трубка из цветного металла со внутренним диаметром 15-20 мм.

- Электролитический конденсатор 50 В, 2200 мкФ.

- Резистор 5 Ом.

- Плёночный конденсатор 100 нФ.

- Тактовая кнопка.

- Выключатель.

- Теплопроводящий клей.

- Аккумулятор типа 18650 и холдер для него.

- Коробка из-под губки для обуви.

- Скотч, в том числе и двухсторонний.

- Клеевой термопистолет с расходниками.

- Контроллер заряда.

- Гнездо Jack 2,1 Х 5,5 мм.

Вытащите из DVD-привода пишущую головку.

Аккуратно извлеките фокусирующую линзу и разбирайте корпус головки до тех пор, пока не увидите 2 лазера, спрятанных в теплораспределяющие кожухи.

Один из них — инфракрасный, для считывания информации с диска. Второй, красный, — пишущий. Для того чтобы их отличить, подайте на их выводы напряжение в 3 вольта.

Распиновка выводов:

Перед проверкой обязательно наденьте тёмные очки. Ни в коем случае не проверяйте лазер, глядя на окошко диода. Смотреть нужно только на отражение луча.

Необходимо выбрать лазер, который засветился. Оставшийся можно выбросить, если не знаете, куда его применить. Для защиты от статики спаяйте все выводы диода вместе и отложите его в сторонку. Отпилите от профиля 15 см отрезок. Просверлите в нём отверстие под тактовую кнопку. Проделайте в коробке вырезы под профиль, гнездо для зарядки и выключатель.

Принципиальная схема лазерного гравёра из DVD своими руками выглядит следующим образом:

Залудите контактные площадки на плате контроля заряда и холдере:

С помощью проводов к контактам В+ и В- контроллера заряда припаяйте отсек для аккумулятора. Контакты + и — идут на гнездо, оставшиеся 2 — на лазерный диод. Сначала навесным монтажом спаяйте схему питания лазера и хорошо заизолируйте её скотчем.

Проследите, чтобы выводы радиодеталей не замыкались между собой. Припаяйте к питающей схеме лазерный диод и кнопку. Поместите собранное устройство в профиль и приклейте лазер теплопроводящим клеем. Остальные детали закрепите на двухсторонний скотч. Установите на своё место тактовую кнопку.

Вставьте профиль в коробку, выведите провода и закрепите его термоклеем. Припаяйте выключатель и установите его. Ту же процедуру проделайте с гнездом для зарядки. Термопистолетом приклейте на свои места аккумуляторный отсек и контроллер заряда. Вставьте в холдер батарею и закройте коробку крышкой.

Перед началом использования нужно настроить лазер. Для этого в 10 сантиметрах от него поставьте лист бумаги, который будет мишенью для лазерного луча. Разместите фокусирующую линзу перед диодом. Отдаляя и приближая её, добейтесь прожига мишени. Приклейте линзу к профилю в месте, где был достигнут наибольший эффект.

Собранный гравёр отлично подойдёт для мелких работ и развлекательных целей вроде поджигания спичек и прожига воздушных шариков.

Помните, что гравёр — это не игрушка, детям давать его нельзя. Лазерный луч при попадании в глаза вызывает необратимые последствия, поэтому храните устройство в недоступном для детей месте.

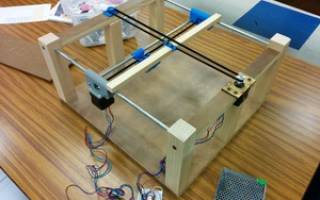

Изготовление прибора с ЧПУ

При больших объёмах работ обычный гравёр не справится с нагрузкой. Если вы собираетесь использовать его часто и много, вам понадобится устройство с числовым программным управлением.

Сборка внутренней части

Даже в домашних условиях можно сделать лазерный гравёр. Для этого из принтера нужно извлечь шаговые двигатели и направляющие. Они будут приводить в движение лазер.

Полный список необходимых деталей выглядит следующим образом:

- Лазерный диод из пишущего привода.

- Радиатор для диода.

- 3 шаговых двигателя.

- 6 направляющих круглого сечения.

- Крепления для направляющих.

- 3 двойных или 6 одинарных кареток скольжения.

- Блок питания 5 В, 4 А.

- Arduino UNO.

- 2 драйвера шаговых двигателей.

- 2 выключателя.

- Лист металла 50 х 50 см и толщиной 2 мм (для основания).

- Большой лист фанеры.

- Уголки для скрепления фанеры.

- Саморезы.

- 2 мебельных петли.

- Провода сечением 0,5 мм².

- Подвижный кабель-канал.

- Пластиковые стяжки для проводов.

- Транзистор IRFZ44.

- 2 прижимных ролика.

- 5 шестерней.

- Металлический стержень (ось для шестерней и роликов).

- 4 подшипника.

- Зубчатый ремень.

- Понижающий DC-DC преобразователь на 2 А.

- Четыре концевых выключателей.

- Тактовая кнопка.

- Гнездо Jack 2,1 х 5,5 мм.

- 4 резиновые или силиконовые ножки.

- Теплопроводящий клей.

- Эпоксидная смола с отвердителем.

Схема подключения всех компонентов:

Расшифровка обозначений:

- Полупроводниковый лазер с радиатором.

- Каретка.

- Направляющие оси X.

- Прижимные ролики.

- Шаговый двигатель.

- Ведущая шестерня.

- Зубчатый ремень.

- Крепления направляющих.

- Шестерни.

- Шаговые электродвигатели.

- Основание из листа металла.

- Направляющие оси Y.

- Каретки оси X.

- Зубчатые ремни.

- Опоры креплений.

- Концевые выключатели.

Измерьте длину направляющих и разделите их на две группы. В первой окажутся 4 коротких, во второй — 2 длинных. Направляющие из одной группы должны быть одинаковой длины.

Добавьте к длине каждой группы направляющих по 10 сантиметров и вырежьте по полученным размерам основание. Из обрезков согните П-образные опоры для креплений и приварите их к основанию. Разметьте и просверлите в них отверстия для болтов.

Просверлите в радиаторе отверстие и вклейте туда лазер, используя теплопроводящий клей. К нему припаяйте провода и транзистор. Болтами прикрутите радиатор к каретке.

Установите на две опоры крепления для направляющих и зафиксируйте их болтами. Вставьте в крепления направляющие оси Y, на их свободные концы наденьте каретки оси X. В них вденьте оставшиеся направляющие с установленной на них лазерной головкой. Наденьте на направляющие оси Y крепления и прикрутите их к опорам.

Просверлите отверстия в местах крепления электромоторов и шестерёночных осей. Установите на свои места шаговые двигатели и на их валы наденьте ведущие шестерни. Вставьте в отверстия заранее нарезанные из металлического стержня оси и закрепите их эпоксидным клеем. После его застывания наденьте на оси шестерни и прижимные ролики со вставленными в них подшипниками.

Установите зубчатые ремни так, как это показано на схеме. Перед закреплением натяните их. Проверьте подвижность оси Х и лазерной головки. Они должны перемещаться с небольшим усилием, вращая через ремни все ролики и шестерни.

Подключите к лазеру, двигателям и концевикам провода и стяните их стяжками. Получившиеся пучки уложите в подвижные кабель-каналы и закрепите их на каретках.

Концы проводов выведите наружу.

Изготовление корпуса

Просверлите в основании отверстия для уголков. Отступите от его краёв 2 сантиметра и начертите прямоугольник.

Его ширина и длина повторяет размеры будущего корпуса. Высота у корпуса должна быть такой, чтобы в него помещались все внутренние механизмы.

Расшифровка обозначений:

- Петли.

- Тактовая кнопка (старт/стоп).

- Выключатель питания Arduino.

- Выключатель лазера.

- Гнездо 2,1 х 5,5 мм для подачи 5 В питания.

- Защитный короб DC-DC инвертора.

- Провода.

- Защитный короб Arduino.

- Крепления корпуса.

- Уголки.

- Основание.

- Ножки из нескользящего материала.

- Крышка.

Вырежьте из фанеры все детали корпуса и скрепите их уголками. С помощью петель установите на корпус крышку и прикрутите его к основанию. В передней стенке вырежьте отверстие и просуньте сквозь него провода.

Соберите из фанеры защитные кожухи и вырежьте в них отверстия под кнопку, выключатели и гнёзда. Установите Arduino в кожух так, чтобы USB разъём совпал с предназначенным для него отверстием. Настройте DC-DC преобразователь на напряжение 3 В при токе 2 А. Закрепите его в кожухе.

Установите на свои места кнопку, гнездо питания, выключатели и спаяйте электрическую схему гравёра воедино. После припаивания всех проводов установите кожухи на корпус и прикрутите их саморезами. Чтобы гравёр заработал, нужно залить прошивку в Arduino.

После прошивки включите гравёр и нажмите кнопку «Старт». Лазер оставьте выключенным. Нажатие кнопки запустит процесс калибровки, во время которого микроконтроллер измерит и запомнит длину всех осей и определит положение лазерной головки. После его завершения гравёр станет полностью готовым к работе.

Прежде чем начинать работать с гравёром, нужно перевести изображения в понятный для Arduino формат. Сделать это можно с помощью программы Inkscape Laserengraver. Переместите в неё выбранное изображение и нажмите на Convert. Полученный файл отправьте по кабелю на Arduino и запустите процесс печати, включив перед этим лазер.

Такой гравёр может обрабатывать только предметы, состоящие из органических веществ: дерево, пластик, ткани, лакокрасочные покрытия и прочие. Металлы, стекло и керамику гравировать на нем не получится.

Никогда не включайте гравёр с открытой крышкой. Лазерный луч, попадая в глаза, концентрируется на сетчатке, повреждая её. Рефлекторное закрытие век вас не спасёт — лазер успеет выжечь участок сетчатки ещё до того, как они захлопнутся. При этом вы можете ничего не почувствовать, но со временем сетчатка начнёт отслаиваться, что может привести к полной или частичной потере зрения.

Если вы поймали лазерный «зайчик», как можно скорее обратитесь к офтальмологу — это поможет избежать серьёзных проблем в дальнейшем.

6 способов сделать мини-дрель своими руками в домашних условиях

Мини-дрель — это универсальный помощник мастера при проведении мелкого домашнего ремонта. Им также пользуются для починки различных видов цифровой и компьютерной техники или радиоэлектроники. Найти прибор можно на рынке или в магазине электрооборудования, но это может оказаться дорогим удовольствием.

Поэтому, если мини-дрели под рукой нет, а тратить собственные кровные на ее покупку нет ни времени, ни желания, можно воспользоваться советом бывалых мастеров и сконструировать инструмент на дому, используя подручные средства и материалы.

Необходимые материалы

Перед тем как переходить к описанию различных способов изготовления самодельной мини-дрели, следует определить, из каких конструктивных элементов состоит этот инструмент.

Всего их четыре:

- Привод — сердце любого инструмента. Он может быть как механическим, так и электрическим, в виде электромотора. При этом, исходя из правил безопасности, мастера рекомендуют использовать для мини-дрели маломощный агрегат с рабочим напряжением до 12 Вольт.

Электродвигатель RS385 12V

- Патронный зажим. При желании можно найти универсальный патрон, подходящий и для сверла, и для шуруповерта. Такими являются, например, цанговые механизмы — стоят они дешево, и состоят из патрона и сменных свёрл, которые фиксируются в патроне выступающими болтиками.

Патрон мини малый на 0.7 мм – 3.2 мм

- Миниатюрная батарея или силовой блок для питания нашей мини-дрели. Если есть возможность, лучше использовать агрегат с регулируемым подающимся напряжением, это позволить изменять частоту вращения вала.

- Кожух или корпус.

Справка! Существуют варианты мини-дрели с ручным или электрическим приводом, при изготовлении которых отдельные элементы исключаются из конструкции (например, силовой блок или корпус).

Полный аналог фабричного «дремеля»

Первое, что потребуется, чтобы сконструировать мини-дрель — миниатюрный электромотор на 5 — 12 Вольт. Их можно найти в детских и декоративных игрушках, старых кассетных плеерах, принтерах или портативных вентиляторах. Во многих магазинах они продаются в секции электроники и моделирования, в том числе и в интернет-магазинах.

Оригинальный корпус тоже делается самостоятельно с таким расчетом, чтобы двигатель плотно закреплялся внутри, при этом оставляя зазор или открытую часть в месте нагрева.

Корпусом мини-дрели может быть любая пластиковая трубка.

Попадаются модели, в которых использовался тубус от герметика, шприц, пластиковый туб от зубной пасты или от детских конфет.

Подойдет также подпиленный по нужной длине кусок сантехнической пластиковой трубы, но в этом случае открытые концы нужно будет закупоривать какой-либо подвижной «пробкой», например, акриловой или вырезанной из пластика.

Патрон или зажим мини-дрели можно изготовить самостоятельно, например, из обычной соединительной клеммы, или купить на рынке или в магазине. За цангой можно обратиться в граверные мастерские, а также в отделы для моделирования или секции комплектующих для бытовых электроинструментов.

Полученный инструмент — это универсальный вариант; в зависимости от вида ремонта таким зажимным патроном фиксируются различные насадки: сверла, фрезы, диски с режущей кромкой или головки отверток.

Из электрической зубной щетки

Интересным вариантом является мини-дрель, которую можно переделать из устаревшей электрической зубной щетки.

Установленный в ней движок и редуктор способны передавать достаточный вращательный момент, чтобы высверлить отверстие в тонком металле, пластмассах или компьютерных платах.

Главное, что потребуется от мастера — заменить на валу чистящую головку тем же граверным или цанговым патроном. Важно перед покупкой патрона определить диаметр вала, чтобы патрон надежно на нем фиксировался — иногда для этого потребуется подпилить крепежные шурупы.

Справка! Многие щетки, включая и устаревшие модели, уже снабжены регулятором скорости вращения и продаются в комплекте с аккумуляторным устройством.

Из старого магнитофона

Еще одной основой мини-дрели может послужить вращавший CD болванку электромоторчик видавшего виды плеера или магнитофона. Стандартный моторчик таких устройств работает от 6В напряжения поэтому, возможно, потребуется дополнительно приобрести портативный блок питания или соорудить крепление для аккумулятора или батарейки.

С помощью двух припаянных проводков силовой блок (через кнопку-переключатель или без него) прикрепляется к моторчику и фиксируется скотчем или клеем в самодельном трубкообразном корпусе. После этого на вал закрепляется все тот же цанговый патрон, который удерживает сверло.

Важно! Чтобы избежать «восьмерок» и вибрации сверла, диаметр отверстия цанги должен максимально точно соответствовать размеру вала движка, как правило, 1,5 — 2,3 мм, и плотно на нем сидеть.

Из рыболовной катушки

Простой и эффективный вариант мини-дрели можно сконструировать, используя в качестве привода катушечный механизм обыкновенной удочки. Такой инструмент будет работать как бур, на котором вращательный момент рукоятки передается через зубчатую шестерню.

От мастера потребуется только демонтировать лесочную шпульку катушки и подрезать ось, после чего на их место приварить или приклеить цангу или патрон от неработающей дрели, в котором будет фиксироваться сверло.

Модель отличается механическим приводом, не требует электропитания, и приводится в движение вручную.

Экономный вариант без корпуса

Самая бюджетная модель мини-дрели — обычный электромотор, к которому через проводку без корпуса подключен силовой блок.

На 12-вольтовый моторчик потребуется блок питания, состоящий из 30-ватного трансформатора и выпрямительного моста, например, на диоде 1N1007.

Предохранить моторчик от пульсирующих колебаний обмотки в процессе выпрямления напряжения позволит включение в цепь простейшего конденсатора, до 25 В с емкостной характеристикой в 1000 микрофарад.

Цепь работает надежно, но с ростом нагрузки, например, при высверливании плотного материала, будет падать напряжение, что приведет к остановке вращения. Напряжение можно стабилизировать, добавив в цепь КР142ЕН8Б или L7812CV стабилизаторы

После того как приводной блок готов, изготавливается или покупается патрон — для домашнего сверления миниатюрных отверстий может подойти даже стержень от ручки, в котором клеем фиксируется сверло. Также патрон можно заменить предложенной ранее цангой или шурупной клеммой.

Альтернативные варианты

Мини-дрель в корпусе шариковой ручки — модель, сборка которой не потребует больших затрат. Для конструирования будут нужны:

- шариковая ручка;

- миниатюрное сверло с необходимым диаметром;

- термоклей;

- крепкая штифтообразная палочка по диаметру отверстия корпуса ручки. На конце штифта должна быть крестовина, перекладина или «барабан», которыми будет обеспечиваться вращение палочки в корпусе.

Желательно, чтобы корпус был изготовлен из металла или прочного пластика, так как на него придется нагрузка при вращении палочки-штифта внутри конструкции.

Для того чтобы сделать дреммель, из корпуса вынимают все элементы и вместо стержня в «пишущий» конец закрепляют сверло. Делают это так, чтобы часть сверла ушла внутрь корпуса и фиксировалась с помощью клея на штифте, который вкладывается в корпус с нижней стороны до упора вращательной части. Для большей надежности барабан можно закрепить на корпусе, чтобы вращался только штифт и монтированное на него сверло.

Еще один оригинальный вариант — это старый фен. Извлечь из него нагревательный элемент для мастера не составит большого труда, а мощности его мотора, при 1500 — 1800 об/мин хватит для совершения основной вращательной операции.

Наконец, в еще одной модели мини-дрель, которую можно изготовить в условиях домашней мастерской, корпусом выступает патрон от обычной лампы накаливания. Его размеров как раз хватит, чтобы закрепить внутри электромотор. Для этого подойдет термоклей или «холодная» сварка. Блок питания при этом размещается отдельно, например, в плотной пластиковой банке из-под лекарства или даже мыльных пузырей.

Провода или шнур выводятся через крышку и с помощью паяльника фиксируются на патроне. Также на крышке может располагаться выключатель, тогда провода проводки сначала подключаются к нему.

Важно! Перед тем как закрепить двигатель мини-дрели внутри патрона, поверхность двигателя и внутренняя сторона патрона предварительно обезжириваются. Для этого их следует обработать ацетоном.

Таким образом, воспользоваться представленными выше способами для того, чтобы самостоятельно в домашних условиях изготовить мини-дрель, может как бывалый мастер, так и новичок, имеющий минимальные навыки в работе с проводами и электрооборудованием.

Созданный своими руками компактный инструмент заменит дорогостоящий промышленный аналог и, при грамотном обращении, справится с поставленными перед ним задачами и прослужит достаточно долго.

Как сделать гравер своими руками – комплектующие и порядок сборки

Гравировальное оборудование, при помощи которого можно успешно выполнять различные технологические операции, сегодня активно используется как специалистами, так и домашними мастерами. Хотя приобрести такое устройство на современном рынке не представляет никаких проблем, многие из тех, кто хотел бы иметь его в оснащении своей мастерской, поступают иначе и изготавливают гравер своими руками.

Самодельный гравер с держателем от стоматологической бормашины

Несмотря на простоту конструкции, самодельный гравировальный аппарат позволяет успешно выполнять такие же технологические операции, что и гравер серийной модели. К таким операциям, в частности, относятся:

- фрезеровка плоских и фасонных поверхностей, а также отверстий и пазов различной конфигурации;

- сверление и растачивание отверстий небольшого диаметра;

- резка тонколистового материала;

- очистка изделия от следов коррозии и других стойких загрязнений;

- нанесение на обрабатываемую поверхность надписей и узоров;

- шлифовка и полировка.

Самодельный гравер с насадкой из шкурки отлично подходит для шлифовки поверхностей в труднодоступных местах

Что потребуется

Функциональность, надежность и технические характеристики, которыми будет обладать самодельная гравировальная машинка, полностью зависят от того, какие именно материалы и механизмы вы будете использовать для ее изготовления.

Практически любой электродвигатель можно превратить в гравировальный станок, добавив к нему гибкий вал с держателем

Чтобы сделать простейший, но удобный в использовании и функциональный гравер, вам потребуются следующие комплектующие.

- Гибкий вал и рабочая насадка к нему, в зажимном механизме которой будет фиксироваться инструмент. В качестве гибкого вала для гравера можно использовать приводной вал от бормашины или тросик, приводящий в действие спидометр автомобиля или мотоцикла. Рабочую насадку также можно снять с бормашины или изготовить самостоятельно из бруска текстолита, обточив его до требуемого диаметра и просверлив в его внутренней части ступенчатое отверстие. Диаметр отверстия в рабочей насадке гравера должен быть подобран таким образом, чтобы его стенки надежно удерживали неподвижную часть приводного тросика, но в то же время не препятствовали вращению его подвижной сердцевины. В отверстие в передней части такой самодельной рабочей насадки вставляется трубка, внутри которой свободно вращается зажимной патрон из двух половинок, скрепляемых между собой винтом. В патрон, который должен быть обязательно отбалансирован, можно устанавливать инструмент с диаметром хвостовика в диапазоне 2–5 мм.

- Набор инструментов, при помощи которых будет выполняться обработка. Если в качестве рабочей насадки для самодельного гравера вы используете рукоятку от бормашины, то и инструменты должны быть от зубоврачебной техники, которые подходят к ней по диаметру хвостовиков. Для самодельной рабочей насадки, как уже говорилось выше, подойдет любой инструмент с диаметром хвостовика от 2 до 5 мм.

- Приводной электродвигатель, в качестве которого можно использовать любой мотор, работающий от электрического тока напряжением 220 вольт. Это может быть двигатель из DVD-проигрывателя или от старого катушечного магнитофона, стиральной машинки или от любой другой не используемой вами бытовой техники. Оптимальным для самодельного гравера является электродвигатель от швейной машины, потому что в его оснащении уже имеется реостат, позволяющий в достаточно широких пределах регулировать скорость вращения вала. Такие двигатели, как правило, способны развивать скорость вращения вала до 6 тыс. об/мин, чего вполне достаточно для бытового гравера.

Конструкция самодельного станка для гравировки с гибким валом

Принцип работы самодельной гравировальной установки

Самодельный гравер предложенной конструкции работает по следующему принципу. Вращение от электродвигателя посредством шкивов и резинового пассика передается на гибкий вал, который, в свою очередь, сообщает его рабочей насадке и зафиксированному в ней инструменту.

Гравировальная машинка своими руками может быть изготовлена и в другом конструктивном исполнении, которое предполагает, что гибкий вал соединяется с электродвигателем посредством переходной муфты. Одним концом такая муфта насаживается на вал электродвигателя и надежно фиксируется на нем при помощи штифта, а в квадратное отверстие, выполненное на ее втором конце, вставляется подвижный сердечник гибкого вала.

Устройство простейшего самодельного гравера

После того как все конструктивные элементы будущего самодельного гравера подготовлены, приступают к его изготовлению.

- Для надежного и устойчивого крепления всех элементов конструкции гравера необходимо сделать простейшую станину-основание, для чего можно использовать лист текстолита или толстой фанеры, вырезав из него кусок требуемого размера. На заранее размеченных местах на поверхности такого основания крепятся электродвигатель и кронштейн с хомутом, в котором будет фиксироваться задний наконечник гибкого вала. После затягивания крепежной гайки на хомуте кронштейна конец гибкого вала должен надежно в нем зафиксироваться.

- Заранее подготовленные шкивы, которые также можно снять со старой бытовой техники, фиксируются на валу электродвигателя и на подвижном сердечнике гибкого вала. Чтобы выполнить такую фиксацию, необходимо во фланцевой части шкивов и на валах просверлить отверстия, в которые затем будут вставлены штифты. Обеспечить надежность соединения поможет обычная эпоксидная смола. Передача вращения от электродвигателя гибкому валу, осуществляемая при помощи шкивов и пассиков, удобна тем, что, изменяя диаметры используемых шкивов, можно регулировать частоту вращения, сообщаемого гроверу.

- Заключительными этапами изготовления гравера предложенной конструкции являются установка резинового пассика на шкивы гибкого вала и электродвигателя, подключение мотора к электрическому питанию, фиксация рабочей насадки с инструментом на переднем конце гибкого вала и тестирование готового устройства.

Чтобы сделать свой гравер более безопасным в эксплуатации, изготовьте для его электродвигателя и ременной передачи компактный кожух (можно использовать обычную фанеру). Поскольку руки при работе с устройством заняты удерживанием обрабатываемого изделия и рабочей насадки, можно оснастить гравер ножной педалью для его включения и выключения. Основным элементом такой педали, корпус которой также часто делают из фанеры, является обычная толчковая кнопка.

В качестве привода для гравера можно использовать болгарку с «полетевшим» редуктором.

Несколько полезных рекомендаций

Решая вопрос о том, какой гибкий вал использовать для оснащения своего самодельного гравера, лучше выбирать приводные элементы от стоматологических бормашин. Делать это рекомендуется по той причине, что такие валы, даже снятые со старых бормашин, уже оснащены рабочими насадками с зажимными механизмами цангового типа, в которых очень удобно и надежно фиксируется используемый инструмент.

Между тем у использования гибкого вала от стоматологической бормашины в качестве приводного элемента насадки гравера есть и определенные неудобства. Заключаются они в том, что для стоматологических насадок не всегда можно подобрать инструменты, требуемые при работе на гравировальной установке. Решается такая проблема достаточно просто: многие инструменты для гравера можно изготовить самостоятельно, используя для этого подручные материалы.

Самодельные насадки для гравера

Так, достаточно качественные фрезы для гравировальных установок можно сделать из поломанных сверл, если, используя обычный точильный станок, придать их рабочей части требуемую конфигурацию. Абразивные головки различной формы, которые активно используются при обработке с помощью гравера, можно изготовить из обломков точильного круга средней твердости.

Сначала такие обломки необходимо оснастить хвостовиком, который делается из стальной проволоки диаметром 2,6 мм. Затем такой хвостовик вставляют в предварительно выполненное отверстие в абразивном обломке и замоноличивают в нем при помощи эпоксидной смолы. Последнее, что останется сделать для превращения такой заготовки в полноценный инструмент для гравера, – это придать его абразивной части требуемую конфигурацию при помощи точильного станка, оснащенного кругом высокой твердости.

Самодельный гравировщик лазерный: как сделать гравер ЧПУ на Ардуино своими руками

Я видел в сети много самодельных лазерных граверов и инструкций по их сборке, и захотел собрать свою собственную версию.

После многочисленных попыток, у меня получился лазерный гравер на Ардуино своими руками, надежный и приятный в использовании.

Максимальная мощность – 3 Вт, но обычно я работаю на 2 Вт, чтобы поберечь лазерный диод. Честно говоря, разница между 2 и 3 Вт практически не заметна.

Лазерный модуль с проводами и стеклянной линзой

В этой статье я покажу, что можно собрать, обходясь минимумом материалов и практически не тратясь.

Думаю, вы уже знакомы с GRBL (программа открытого проекта для Arduino, предназначенная для фрезерных — граверных станков и лазерных станков), с редактором Inkscape и с тем, как создавать файлы Gcode.

Я не буду подробно расписывать электронику, в этой статье не будет всеобъемлющей информации, возможно, в будущем я раскрою какие-то моменты более подробно — я вполне допускаю, что дал недостаточно информации, чтобы собрать гравировщик ЧПУ легко с первого раза.

- STL-файлы, готовые для распечатки

- GRBL-программу для моей конфигурации

- плагин лазерного гравировщика, который я использую для Inkscape

- файл с подсчетом стоимости деталей. Почти все их можно заказать на Aliexpress

- файлы EAGLE для создания модуля с мосфет-диодом для индикации включения-выключения гравировщика

Для печати плат рекомендую сервис OSH Park.

Берем два линейных вала и четыре суппорта для них.

- Закрепляем валы в двух суппортах

- Берем четыре закрытых линейных подшипника в корпусе

Надеваем на валы по два подшипника и закрепляем валы в оставшихся двух суппортах

Подготавливаем пластины для лазерного резака (держатели каретки).

Закрепляем пластины на подшипники.

Используем винты М4 16мм.

Берем еще два линейных вала, суппорты к ним, винты М5 20 мм с гайками.

Монтируем суппорты на держатели каретки.

Монтируем линейные валы в суппорты на держателях, это ось Х, и проверяем ход подшипников по нижним валам, это ось Y.

Подготовьте два закрытых подшипника, 8 винтов М4 16 мм и каретку, напечатанную на 3Д принтере.

Разберите ось Х, наденьте на линейные валы подшипники и каретку, и закрепите суппорты снова.

Теперь монтируем конструкцию на деревянную плиту. Движения должны быть точными и уверенными.

К этому этапу, к сожалению, не сделано фотографий.

Закрепляем два электродвигателя на оси Y креплениями, напечатанными на 3Д-принтере.

Для этого используйте винты М3 10мм.

Закрутите винты, убедившись, что они выставлены ровно.

Ременная передача оси Y

Соберите натяжные механизмы и привинтите их на платформу (для этого возьмите винты 5 мм с гайками).

Подготовьте крепления ремней и винты М3 25 мм.

Закрепляя ремни на оси Y будьте терпеливы, это достаточно сложная работа.

Устанавливаем двигатель на ось Х

Вообще, это можно было сделать и раньше.

В нашем случае делаем следующее:

- немного раскрутите винты, чтобы приподнять каретку

- под кареткой установите двигатель

- привинтите его винтами М3

Ременная передача на оси Х

В отверстие детали, напечатанной на 3Д-принтере, вставьте винт М4, пластик достаточно мягкий для этого.

Наденьте шкив на винт М4 и закрепите натяжной механизм на приборе.

К этому этапу снова не сделано фотографий.

Держатели ремня на оси Х

- Подготовьте составные части для держателя ремня.

- Вставьте винты М3 в отверстия деталей, как показано на картинке.

- В оставшиеся 2 отверстия также вставьте винты (фото следующего шага).

- Установите держатели ремней на место.

Установите держатель шнура.

- 3 привода электродвигателя

- шилд CNC

- 11 перемычек (обычно идут в комплекте с шилдом)

- Плата Arduino

- установите перемычки так, как это показано на фотографии 2. Это позволит установить двигатели на микрошаг 16 и клонировать ось Y на А.

- подключите приводы к плате Arduino.

Электроника: теплоотвод шагового двигателя

Вам нужен радиатор, без него двигатель будет пропускать шаги.

Электроника: паяем коннекторы к проводам двигателей

Можно купить готовые коннекторы и соединить двигатели с шилдом CNC, но нужно будет ждать доставку и это не так просто.

Я предпочитаю купить готовые коннекторы мама-мама, разрезать их на две части и спаять с шилдом…

Электроника: пробный запуск

Пришло время провести испытание:

- подключите двигатели к шилду CNC

- включите питание

- загрузите GRBL на Arduino и заставьте механизм двигаться

Если механизм работает, пора приступать к следующему шагу.

Устанавливаем крепление лазера

- напечатанное на 3Д-принтере крепление для лазера

- 4 винта М3 с гайками

- радиатор

- лазерный модуль

Радиатор не должен соприкасаться с креплением лазера, так как оно пластиковое, а радиатор сильно нагревается.

Устанавливаем крепление вентилятора

- напечатанное на 3Д-принтере крепление вентилятора

- 4 винта М4

- вентилятор

Теперь сделайте следующее:

- просверлите 4 отверстия в креплении

- вставьте винты в отверстия

- закрепите вентилятор

Корпус с прорезями, сделанными лазером, я сделал с помощью он-лайн программы MakerCase.

Я доработал крепление вентилятора для лучшего охлаждения, файл STL приложен. Просто напечатайте крепление на 3Д-принтере и замените им старое крепление.

Я усилил ось Y, чтобы увеличить точность на ней. Также я заметил, что ось Х получилась более точной, и не могу найти этому причину.

Усиление не очень работает, но после него для нормальной работы по оси Y хватает одного мотора, поэтому левый мотор я снял.

Новое испытание показало, что после изменений работа по оси Y стала такой же точной, как и по оси Х.

Рекомендую такую доработку.

Рассказываю как сделать какую-либо вещь с пошаговыми фото и видео инструкциями.

Самодельные насадки / фрезы / расходники для гравера, дрели и бормашинки

В статье будет затронута тема как сделать расходники своими руками. Не для кого не секрет, что китайские насадки очень низкого качества, а у фирменных цена кусается. Так что в некоторых случаях выгоднее будет сделать самому. Под катом вы увидите мои самодельные насадки и так же интересные решения из интернета.

Абразивные насадки

Лепестковый круг для гравера

Родные наждаки на резиновом барабане живут не долго, по этому нужно найти альтернативное решение. Из фанеры вырезаем окружность небольшого диаметра:

Придаём более ровную форму:

Делаем пропилы ножовкой по металлу:

В полученные прорези на эпоксидную смолу вклеиваем наждак:

Лепестковый круг для дрели

Насадка диаметром побольше. Чтоб не получилась «растопырка» как в предыдущем варианте, при склейке наждак нужно стянуть резинкой. Это происходит из-за того, что основание ткани впитывает смолу из разреза и грубеет.

Плюс лепестковых кругом в том, что они служат на порядок больше, чем обычный наждак на барабане такого же диаметра.

Наждак для дрели из роликов от магнитофона

В старых бобинных магнитофонах имеются большие резиновые ролики с металлической втулкой. На втулку сажаем болт, а на резину клеим наждак:

Отрезные круги для гравера

Тема довольна распространена, но всё же расскажу для полноты картины.

Берём тонкий отрезной диск для УШМ, циркуль с двумя иголками, шило, и ненужные ножницы:

1) Циркулем вычерчиваем окружности (слишком большие круги делать не стоит, работать ими неудобно. Оптимальный размер — чуть меньше стандартного круга) Следим за тем, что бы центр окружности находился посередине одного из квадратиков армирующей сетки.

2) Разрезаем ножницами диск на сектора, и потом вырезаем сами окружности, находящиеся в секторах. Для этой работы подойдут ножницы по металлу, но и обычными канцелярскими тоже можно делать, только они от этого сильнее тупятся, так что берём те ножницы, которые не жалко.

3) Лёгкими вращательными движениями шила начинаем поочерёдно с двух сторон проделывать отверстие. Диаметр отверстия должен быть равен диаметру винта. Если отверстие будет немного больше, то его разобьёт.

4) Обтачиваем круг на малых оборотах об ненужный точильный камень:

И получаем армированные отрезные круги:

Изготовление таких кругов обходится гораздо дешевле, нежели их покупка. Так же они дольше служат чем покупные неармированные круги.

Насадка для декоративной шлифовки

В пробку вкручивается саморез без шляпки, а в основание приклеивается шайба. Кулачки патрона будут упираться в шайбу и не давать саморезу вкручиваться глубже.

Удобнее всего такую насадку использовать на сверлильном станке. Можно вкрутить вместо самореза в пробку насадку для войлоков:

Полировальная насадка для дрели

Ещё одна довольно распространённая тема. Войлок от валенка зажимается болтом с широкими шайбами. На войлок наносится полировальная паста, например паста ГОИ.

Далее следует несколько примеров абразивных насадок, взятых из интернета.

Шлифовальный барабан для дрели

Шлифовальный барабан для гравера

На токарном станке вытачивается металлический барабан с прорезью, в которую заправляется край наджака, и он обматывается вокруг барабана. Фиксация происходит резинкой. Ту же конструкцию можно сделать и из фанеры, как показано в предыдущем варианте.

Шлифовальные цилиндры для гравера

Товарищ Marshall предлагает делать цилиндры таким образом, цитирую :

Для того, чтобы сделать данный вид расходки нам понадобится: прочная, но как можно более тонкая ткань ( лучше Х/б ), шкурка нужной зернистости, а главное, трубочка подходящего диаметра, на которой и будут находиться цилиндры во время склеивания.

Итак, берем ткань и нарезаем ее длинными полосками шириной 12 мм. Потом эти полоски режем вразмер диамертра трубочки с нахлестом примерно 1-1.5 см., плотно натягиваем на трубку (чтобы они не болталис ) и склеиваем наши кусочки прямо на трубке с помощью обычного ПВА. Дальше задача чуть посложнее: надо правильно сделать трафарет, по которому будут в дальнейшем вырезаться сами шкурки. Трафарет показан на рисунке справа под трубкой. Делаем так: берем, отрезаем кусок шкурки такой же ширины, как и такань, но на 1 см длиннее. Прикладываем поверх наклееной ткани и отмечаем место, где должен быть стык двух торцов шкурок. После этого делаем необходимые геометрические действия: из точки должного стыка проводим поперек шкурки линию, с другого конца шкурки, на том же расстоянии делаем то же самое, после чего проводим в образовавшихся прямоугольниках диагонали и отрезаем по этим диагоналям кусочки шкурки. Теперь, когда вы прикладываете ваш трафарет поверх наклеенной на трубке ткани, вы получаете точное диагональное соединение торцов шкурки. Теперь у вас есть трафарет, который можно обвести ручкой по контуру на оборотной стороне наждачки.

Далее совсем просто: клеим полоски ткани пока на трубке не закончится место. Далее по трафарету вырезаем кусочки шкурки и клеим поверх ткани тем же ПВА или лучше «Моментом». Чтобы шкурка не развернулась до того, как она приклеится, надо ее прижать резиночкой или полоской изоленты. После высыхания может получиться так, что ваша поделка приклеилась к трубке, поэтому надо после нанесения клея пару раз в разное время повернуть заготовки вокруг своей оси. Также, чтобы из бежать приклеивания заготовки к трубке нельзя использовать супер — клей и трубка не должна быть деревянной.

Фрезы

Фреза из колёсика зажигалки для дрели или гравера

Если насадка будет использоваться в дрели, то сажаем колёсико на болт, если в гравере — вместо отрезного круга:

Такая фреза запросто режет дерево, пластик и мягкий металл.

Фреза для дрели из дюбеля

Стачиваем со шляпки все лишние неровности. Отрезным кругом гравера делаем пропилы под углом и получаем фрезу:

Центрорез

Разновидность сверла и фрезы. Центрорезом удобно прорезать отверстия в материалах, имеющих малую толщину. В металлическом брусочке нужно высверлить сначала отверстия под сверло и резец, потом под прижимные винты и нарезать в них резьбу.

Если центрорез будет использоваться в дрели, то вместо сверла нужно установить металлический пруток. Резец делается из хвостовика сломанного сверла.

Так же им можно нарезать шайбочек, например из стеклотекстолита от распаянных плат:

Фреза из пробки

Одна книжка предлагает изготовить фрезу из пробки. На сколько это удачная идея я скачать не могу, так как сам не пробовал обрабатывать что либо такой фрезой. Думаю, что для очень мягких материалов подойдёт.

Пара конструкций фрез из интернета

Фреза из ножа электробритвы

Товарищи на форуме предлагают использовать нож электробритвы как фрезу. Но есть одна проблема — направление вращения ножа обратное, так что нужна дрель с реверсом.

Фреза из ножовочного полотна

Добавляйте в комментарии свои насадки и годные варианты из интернета.