Содержание

- Лазерная резка металла: особенности и специфика

- Принцип работы

- Преимущества и недостатки технологии

- Какие металлы обрабатываются с помощью лазерной резки

- Резка тонколистового металла

- Технология лазерной резки металла

- Описание технологии

- Разновидности лазерных приборов

- Оборудование

- Лазерная резка тонкого железа

- Инновационные лазерные комплексы

- Преимущества и недостатки технологии

- Лазерная резка металла. Особенности, преимущества и возможности технологии

- Лазерная резка металла. Описание технологии и суть метода

- Технология лазерной резки металла

- Особенности технологии лазерной резки металла

- Плюсы и минусы технологии лазерной резки оборудованием

- Принцип работы оборудования лазерной резки металла

- Технология лазерной резки металла на выставке

Технология лазерной резки металла

Лазерная резка металла: особенности и специфика

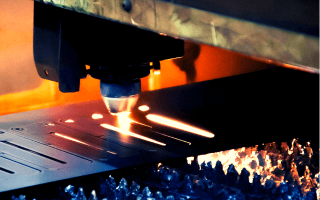

Лазерная резка – это метод раскроя и резки металла, который подразумевает использование высокомощного лазера: воздействие на объект осуществляется с помощью высоких температур. Результат – быстрая и аккуратная работа. Благодаря лазерной резке можно создавать оригинальные, необычные формы, что гораздо сложнее делать с помощью механического воздействия. Лазерная резка считается сегодня одной из самых современных и передовых технологий в металлообработке

Принцип работы

Во время раскроя материала в область реза посылается мощное лазерное излучение. Его направление контролирует компьютер. Оборудованию удается сконцентрировать колоссальную энергию на миниатюрном участке металла. Это позволяет предельно точно проводить резку. Под воздействием лазера разрезаемый участок материала загорается и расплавляется, после чего либо сам испаряется, либо выдувается газовой струей.

В процессе работы отсутствует механическое воздействие на поверхность металла. Благодаря этому во время резки невозможно повредить материал. Данная технология безопасна для нежестких деталей и металлов, которые легко деформируются. С помощью лазерной резки можно раскраивать практически любой металл. Универсальность – одно из важных преимуществ данной технологии.

Особенностью лазерной резки является то, что после завершения процедуры деталь можно сразу передавать на следующий этап производства. Никакой дополнительной обработки не требуется. Отсутствуют «рваные» места, сколы и прочие дефекты, которые требуют вмешательства. Это важно с точки зрения экономии времени.

Используемое оборудование

- Для проведения лазерной резки применяются аппараты, использующие в работе газовые, волоконные и твердотельные лазеры. В некоторых установках подвижным является лист металла, а источник лазера находится в статичном положении. Существуют модели, где все наоборот: лист неподвижен, а лазерная «указка» движется по заданной траектории. Такой способ называется «летающей оптикой». Лазер может воздействовать на материал непрерывно, а может посылаться в область реза импульсами.

- Сегодня принято использовать газовые и твердотельные установки. Наиболее мощные – газовые. Они имеют мощность до 20 кВт. Эти показатели позволяют обрабатывать металл со скоростью 60 м/ч. Особо мощными являются газодинамические лазеры.

- Твердотельные модели работают за счет стекла с присадкой ионов или рубина. Мощность этого оборудования не превышает 6 кВт. Следовательно, для резки прочных металлов оно не подходит. Твердотельные установки применяются для обработки малых деталей.

- Лазерная установка во время работы продуцирует большое количество тепла. Важно, чтобы система охлаждения была эффективной и работала исправно. Для снижения температуры может использоваться воздух или теплоноситель.

- В стандартную комплектацию установки входит сам лазер, система перемещения луча, газовая защита и система фокусировки. Несмотря на технологичность такого оборудования, его монтаж и настройка не требует большого количества времени и сил.

- На рынке наибольшей популярностью пользуются установки для лазерной резки от таких брендов: Abamet, TRUMPF, Aramis, Mitsubishi, LSEL.

Преимущества и недостатки технологии

Еще недавно лазерная резка была в диковинку. Сегодня это распространенный в Украине метод обработки металла. Причина популяризации технологии – важные достоинства, которыми она обладает. Разумеется, не обошлось и без недостатков. Рассмотрим обе стороны медали.

- Высокая точность. Лазер – это луч диаметром в несколько миллиметров. С его помощью можно вырезать различные декоративные элементы, создавать детали, обладающие дизайнерской ценностью.

- Скорость работы. Лазер моментально расплавляет металл и испаряет его. Этот процесс занимает гораздо меньше времени, чем резка механическим способом.

- Экономный расход металла. Как уже упоминалось выше, луч, генерируемый установкой, крайне мал. Следовательно, область нагрева металла также миниатюрна. Это означает, что расход металла во время работы минимальный. Кроме того, отсутствует риск повредить материал, чего не скажешь о механической обработке.

- Отсутствует необходимость «дорабатывать» металл. Об этом преимуществе упоминалось выше. Обработанную деталь или лист можно сразу отправлять на следующий этап производственного процесса. Экономится время и силы работников.

- Гладкость среза. Лазер разрезает металл ровно. Заусенцы не появляются ни во время проведения разреза, ни после остывания материала.

- Простота использования. Дабы установка начала работу, в нее нужно загрузить чертеж, который может быть изготовлен с помощью любого чертежного программного обеспечения.

- Возможность изготавливать детали из остаточных листов металла. С помощью лазерной резки можно обрабатывать миниатюрные куски металла, которые при других обстоятельствах пришлось бы выбросить. Высокоточный лазер выполняет «ювелирную» работу даже в таком случае.

- Быстрая перенастройка оборудования. Благодаря использованию современного программного обеспечения техника может быть перенастроена для проведения работы другого типа в краткие сроки. Не нужно серьезно вмешиваться в работу установки, как это бывает при использовании механических агрегатов.

- Мощности лазера хватает для резки материалов, изготовленных из твердых сплавов: например, закаленной стали.

- Дорогое оборудование. Установки для лазерной резки – недешевая техника. Ранее их могли позволить себе лишь единицы. Сегодня цены пошли на спад, но все равно для большинства производств такое оснащение является недоступным. Хотя этот недостаток частично нивелируется в процессе использования установки: о ее экономности было упомянуто выше.

- Наличие ограничения по толщине листа металла. Оборудование не справляется с материалами толще 20 мм. Это ограничение объясняется особенностями лазерного луча и не зависит от установки, которую вы используете для резки.

- Отсутствие возможности обрабатывать металлы с отражающими свойствами: например, алюминий в чистом виде. Лазер – это поток частиц, который может быть отражен. Если вам предстоит обрабатывать такой металл, используйте механические технологии резки.

- Низкий коэффициент полезного действия. У оборудования для лазерной резки металла этот показатель находится на уровне 15%. Этот недостаток сказывается на обработке материала толще 12 мм. Тратится больше энергии и времени.

- Риск выхода из строя программного обеспечения. Даже если главные элементы установки будут исправно работать, при программном сбое оборудование не сможет корректно выполнять работу. ПО у современной техники надежное, но все же этот условный недостаток нельзя списывать со счетов.

Какие металлы обрабатываются с помощью лазерной резки

Идеальный вариант с точки зрения качества и скорости работы – металл с низкой теплопроводностью. Например, сталь, железо. Тепло, передаваемое лазером, концентрируется на небольшом участке листа, что приводит к быстрому расплавлению. Хуже обстоят дела с металлами, которые обладают высоким показателем теплопроводности: к примеру, медь. Тепло от лазера быстро распространяется по листу или детали, что заставляет тратить больше энергии и времени на резку. Кроме того, в данном случае есть риск формирования гратов (неровностей).

Лазерную резку принято использовать при обработке следующих металлов:

- нержавеющая сталь. Толщина – от 0,2 мм до 12 мм;

- сталь. Толщина – от 0,2 до 30 мм;

- латунь. Толщина – от 0,2 мм до 12 мм;

- алюминиевые сплавы. Толщина – от 0,2 мм до 20 мм;

- медь. Толщина – от 0,2 мм до 15 мм.

Резка тонколистового металла

Лучше всего с помощью технологии лазерной резки обрабатывается тонколистовой металл. Чем меньше толщина материала, тем легче лазерному лучу с ним справляться. Опыт показывает, что свои лучшие качества оборудование проявляет при обработке металла толщиной до 6 мм. Лазерный луч моментально расплавляет тонкий лист, что обеспечивают очень высокую скорость обработки материала. Это может быть металл из алюминиевого сплава, медь, свинец, жесть.

Важно, что при разрезании тонколистового металла можно использовать маломощные агрегаты для лазерной резки. Подходят и вышеупомянутые твердотельные модели, которые неэффективны при обработке толстых листов. Следовательно, если вы планируете проводить резку тонколистового металла, вы можете сэкономить на оборудовании.

Технология лазерной резки металла

Среди большого количества технологий по обработке железа лазерная резка выделяется экономичностью и производительностью. Эта технология позволяет не только сверхточно производить изделия со сложным геометрическим контуром, но и обеспечивает высокую скорость изготовления этих изделий.

Описание технологии

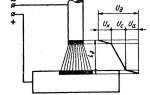

При применении лазерной резки вальцуемый металл подвергается влиянию эффектов отражения и поглощения излучения от лазера. Изменение габаритов и формы элементов при лазерной обработке достигается благодаря воздействию двух результатов излучения: плавления и испарения. Описание процесса заключается в следующем:

- Лазерный луч оказывает воздействие на железо в определенной точке.

- Сначала элементы оплавляются до оптимальной температуры, потом начинается процесс плавки металла.

- В фазе плавления возникают углубления.

- Влияние энергии излучения лазера приводит ко 2 фазе процесса — кипит и испаряется металлическое вещество.

Однако, последний механизм требует высоких энергозатрат и осуществим лишь для достаточно тонкого металла. Поэтому на практике резку выполняют плавлением. При этом в целях существенного сокращения затрат энергии, повышения толщины обрабатываемого металла и скорости разрезания применяется вспомогательный газ, вдуваемый в зону реза для удаления продуктов разрушения металла. Обычно в качестве вспомогательного газа используется кислород, воздух, инертный газ или азот. Такая резка называется газолазерной.

Разновидности лазерных приборов

Лазер состоит из элементов:

- Особенного ключа энергии (системы накачки).

- Рабочего объекта, обладающего возможностью вынужденного излучения.

- Оптического резонатора (набор специализированных зеркал).

Принадлежность обработки к той или иной вариации определяется по методу применяемого лазера и его мощи. Сейчас имеется следующее классифицирование лазеров:

- Твердотельные (мощь не более 7 квт).

- Газовые (мощь до 22 квт).

- Газодинамические (мощь от 110 квт).

В производственных целях большей известностью пользуется обработка железа с твердотельным прибором. Светоизлучение может подаваться в импульсном или сплошном режиме. В качестве трудового тела применяется рубин, стекло с добавкой неодима или CaF2 (флюорит кальция). Главным достоинством твердотельных лазеров считается способность создания мощного импульса энергии за несколько секунд.

Газовые лазеры используются для обработки железа в технологических и научных целях. Активным катализатором выступает смесь газообразного азота, углекислого газа и гелия, элементы которых активизируются электрическим разрядом и дают лазерному лучу монохромность и направленность.

Огромной мощностью отличаются газодинамические устройства. Рабочее тело — углекислый газ. Сначала газ прогревается до самой высокой температуры, потом он пропускается через небольшой канал, где случается расширение и последующее охлаждение углекислого газа. В результате этой процедуры выделяется энергия, применяемая для лазерной обработки железа.

Газодинамические устройства можно применять для обработки железа с любой поверхностью. Благодаря небольшому расходу лучевой энергии, их можно разместить на расстояние от обрабатываемой части и при этом сберечь качество резки железа.

Оборудование

Лазерные устройства для резки железа состоят из элементов:

- Специализированного излучателя (твердотельный или газовый прибор). Должен обладать нужными энергетическими и оптическими показателями.

- Система формирования лучей и газа. Отвечает за подачу луча от цели излучения к детали, которая обрабатывается, и изменение показателей поступающего к точке рабочего газа.

- Устройство передвижения (координации) как самого железа, так и воздействующего на него лазерного луча. А также включает в себя электроисполнительный механизм, привод и мотор.

- АСУ (автоматизированная система управления). Регулирует лазерный луч и управляет координатным механизмом и системой транспортирования и формирования луча и газа. Снабжена разнообразными датчиками и подсистемами.

Современный прибор резки железа способен исполнять любые трудные задачи, даже художественную резку. Их изготовлением занимаются как российские фирмы («Технолазер»), так и иностранные предприятия (немецкая фирма «Trumpf»).

Лазерная резка тонкого железа

Промышленным изготовителям удобнее применять листы металла для нарезки, чем необработанные части большой толщины. При этом можно экономить электроэнергию и применять методы резки листового железа с большей мощностью.

Методы нарезки железа, лист которого подготовлен к обработке, — это кислородная нарезка (выжигание), резка группой газов (аргон, азот) и сжатым воздухом. Среди достоинств лазерной нарезки листового железа перед прочими видами обработки возможно выделить:

- Большую точность отдачи и нарезки лазерного луча.

- Возникает меньше пыли на плоскости детали.

- Маленькая вероятность нанесения повреждений листу железа.

- Понижение энергетических затрат.

- Формирование объемных простых конструкций с высокий скоростью и наименьшей площадью отделываемого материала.

Благодаря своим плюсам и применению точного передового оборудования, резка железа используется для создания:

- Частей машиностроительной техники.

- Декоративных подставок, полок, стеллажей и оснащения для торговой промышленности.

- Составляющих котлов, емкостей, дымоходов и печей.

- Звеньев дверей и ворот, кованных ограждений.

- Личного дизайна шкафов и корпусов.

- Своеобразных вывесок, букв и трафаретов.

Использование резки имеет массу преимуществ перед иными видами отделки металла. Потому все больше предприятий употребляют в своем производстве именно лазерную обработку железа.

Инновационные лазерные комплексы

Всемирная станочная индустрия идет в ногу со временем и дает своим потребителям всевозможное электрооборудование для резки железа. Многокоординатные аппараты призваны сменять громкие и низко плодотворные механические резаки. Энергия лазера зависит от специфичности производства и финансового обоснования избранного агрегата. Новейшее поколение прецессионных разделывающих станков с ЧПУ разрешают проводить отделку материалов с верностью до 0,005 мм. Метраж обработки отдельных моделей лазерных установок достигает многих квадратных метров.

Огромным достоинством считается минимизирование человеческого фактора, содержащаяся в высокой автоматизации промышленного процесса. Геометрия компонентов задается в макропрограммный блок, исполняющий управление лазером и трудовым столом с болванкой. Системы настройки фокуса машинально выбирают приемлемое расстояние для действенного резания.

Специфические теплообменники регулируют температуру лазерного агрегата, выдавая оператору контрольные сведения настоящего состояния инструмента. Лазерный механизм оснащается клапанными приспособлениями для подключения газобаллонного снабжения, чтобы снабдить подачу запасных газов в рабочую часть. Система дымоулавливания призвана улучшить расходы на вытяжную вытяжку, включая её прямо в момент обработки. Зона обработки полностью экранируется предохранительным кожухом для защищенности обслуживающего персонала.

Резка листового железа на современном оборудовании преобразуется в легкий процесс задания числовых характеристик и получения на выходе готового компонента. Продуктивность оборудования впрямую зависит от характеристик станочного комплекса и квалификации оператора, формирующего программный код. Методика резки железа пропорционально вписывается в концепцию роботизированного изготовления, призванного полностью избавить человека от тяжелого труда.

Изготовители предлагают разные типы лазерных станков:

Стоимость первых больше, но они дают возможность производить некоторое количество операций и выпускать детали более трудной формы. Немалое количество рыночных услуг дает возможность выбора для заинтересованных покупателей.

Профессионалы машиностроительных предприятий понимают возможности использования предоставленной технологии для изготовления точных деталей с превосходной шероховатостью. Область использования обширна: от обычного раскроя листового металлопроката до приобретения сложных кузовных деталей автомашин.

Видимые плюсы нарезки железа сводятся к нескольким аспектам:

- Высокое качество отделанной поверхности.

- Бережливость материала.

- Умение работы с непрочными материалами и мелкими заготовками.

- Вероятность получения компонентов сложной конфигурации.

- Высокая цена оснащения.

- И расходных материалов.

Нарезка железа и цветных металлов пользуется огромным рыночным спросом. Лазерные технологии интенсивно применяются в декоративном творчестве при создании дизайнерских украшений и уникальных сувениров.

Решение об использовании обработки должно приниматься с учетом расчета окупаемости оснащения и величине рабочих расходов. В настоящее время подобные установки могут себе разрешить в основном большие предприятия с немаленьким производственным циклом. С раскручиванием технологии будут уменьшаться стоимость станков и величина употребляемой энергии, поэтому в будущем лазерные агрегаты вытеснят своих конкурентов.

Преимущества и недостатки технологии

Нарезка железных изделий имеет множество значимых преимуществ по сравнению с иными способами резки. Из многочисленных достоинств настоящей технологии стоит в обязательном порядке отметить следующие:

- Интервал толщины изделий, которые можно успешно подвергать гравировке, довольно широкий: сталь — от 0,2 до 22 мм, медь и латунь — от 0,3 до 16 мм, сплавы на базе алюминия — от 0,3 до 22 мм, нержавеющая сталь — до 55 мм.

- При применении лазерных аппаратов исключается надобность механического контакта с обрабатываемой составной частью. Это позволяет производить, таким образом, резки просто деформирующиеся и хрупкие детали, не волнуясь за то, что они будут испорчены.

- Получить с помощью нарезки продукт требуемой конфигурации просто для этого довольно загрузить в блок регулирования лазерного агрегата чертеж, сделанный в специальной программе. Все остальное с наименьшей степенью погрешности (достоверность до 0,2 мм) осуществит оборудование, оснащенное компьютерной системой управления.

- Агрегаты для выполнения нарезки могут с большой скоростью обрабатывать нетолстые листы из стали, а также фабрикаты из твердых сплавов.

Лазерная обработка способна полностью заменить дорогостоящие научно-технические операции литья и штамповки, что уместно в тех случаях, когда нужно изготовить маленькие партии продукции. Можно существенно снизить первоначальную стоимость продукции, что достигается за счет более высокой скорости и выработки процесса обработки, снижения объема остатков, отсутствия потребности в последующей механической обработке.

Наряду с высокой мощностью, приборы для лазерной обработки имеют необыкновенную универсальность, что дает возможность вычислять с их помощью задачи любого уровня сложности. В то же время для лазерной обработки характерны и определенные недостатки.

Из-за высокой силы и значительного энергопотребления оснащения для лазерной резки, первоначальная стоимость изделий, изготовленных с его использованием, выше, чем при их производстве способом штамповки. Однако это можно причислить только к тем ситуациям, когда в себестоимость штампованного элемента не включена цена производства технологической оснастки.

Лазерная резка металла. Особенности, преимущества и возможности технологии

Лазерная резка – это один из лучших, современных методов раскроя металлических листов. Технология сочетает в себе высокую скорость обработки, точность и качество. Технологический процесс устроен таким образом, что полученные детали полностью готовы для использования. Лазер осуществляет точный и гладкий рез, не требующий шлифовки. Если для ваших задач эти параметры в приоритете, и вы ищете лучшее соотношение цены/качества, то выбирайте именно лазерную обработку.

Процесс резки металла

Сфокусированное лазерное излучение несет в себе огромный энергетический потенциал. При воздействии на поверхность, в нашем случае металлическую, лазер приводит к ее нагреву и плавлению. Правильно подобранная мощность излучения позволяет проплавить сталь толщиной 20 мм за доли секунды. Эту особенность с незначительными доработками применяют для резки металлов.

Лазерная резка происходит аналогично, путем локального прогрева. Отличие заключается в подаче к обрабатываемому участку газа. Его задача – обеспечить удаление расплавленного материала, остудить прилегающие к месту реза поверхности. В зависимости от используемого материала, газ выступает в качестве вспомогательного компонента. Разделяют два основных сопровождающих газа – кислород и азот.

Преимущества и недостатки технологии

Как и любая технология, лазерная обработка имеет свои сильные и слабые стороны. Среди основных преимуществ:

+ Быстрый рез, благодаря скорости перемещения до 110м/мин.

+ Высокая точность позиционирования (до 0.08 мм) позволяет на 100% повторять заданный контур.

+ Ширина реза не более 0.2 мм позволяет сократить расход материала при роспуске.

+ Гладкий срез исключает необходимость постобработки.

+ Полностью исключается механическое воздействие на металл.

+ Малая зона термического воздействия исключает перегрев заготовки и изменение ее структуры.

+ С помощью лазерной резки можно обработать стальные, алюминиевые листы, ряд цветных металлов, конструкционные и легированные стали.

Основными недостатками технологии можно считать:

— Толщина обрабатываемого листа не должны превышать 25 мм для сталей и 20 мм для цветных сплавов.

— Стоимость выше, чем у технологий механической обработки.

Виды оборудования для лазерной резки

Лазерная резка металла плавлением – это одна из технологий. Существует также раскрой посредством испарения. Отличие ее в том, что применяются более производительные источники энергии. В результате, полученный луч испаряет металл в точке контакта. Из-за чрезвычайно высоких энергозатрат и возможности обработки только тонких листовых деталей, оборудование не получила широкого распространения. Поэтому, рассматриваемые далее станки будут относиться к технологии плавления.

Современные станки — это автоматизированные комплексы, состоящие из:

Принципы работы станков

В основе процесса лазерной резки металла лежит промышленный генератор излучения. Это наиболее сложный компонент любого станка, который бывает следующих видов:

Наши преимущества

Лазерная резка металла. Описание технологии и суть метода

Одним из передовых направлений в сфере металлообработки является сегодня лазерная резка металла.

С ее помощью можно производить изделия со сложными геометрическими контурами, обеспечивая высокую точность размеров и качество исполнения кромок.

Сегодня лазерная резка металла относится к наиболее передовым направлениям металлообработки. Это способ раскроя или резки различных материалов с использованием мощного лазера. Технология состоит в фокусированном воздействии лазерного луча на обрабатываемую поверхность. (обычно оператор управляет процессом с помощью компьютера). При этом происходит нагревание участка поверхности до высокой температуры, в результате чего лист материала прожигается лучом лазера и таким образом разрезается или раскраивается. Материал разрезаемого участка удаляется за счет плавления, возгорания, испарения или выдувания струей газа. Наибольшее распространение в промышленности получала лазерная резка металла, хотя технология позволяет использовать лазер и для резки многих других материалов, например, дерева.

Преимущества лазерной резки

Важным преимуществом лазерной резки является отсутствие механического воздействия на разрезаемый материал. Поэтому данная технология успешно применяется для разрезания и раскроя даже наиболее легкодеформируемых заготовок.

Благодаря большой мощности излучения лазера получается разрез высокого качества. Также благодаря большой мощности обеспечивается и высокая производительность процесса.

Управление процессом лазерной резки достаточно простое, что обеспечивает высокую точность резки и раскроя. Кроме того, это позволяет производить резку по сложным контурам плоских и объемных заготовок, а также достигать высокой степени автоматизации процесса.

Возможности лазерной резки

В целом можно сформулировать список возможностей, которые дает лазерная резка:

- Возможность резки легко деформируемых и хрупких материалов – благодаря отсутствию механического контакта.

- Возможность резки заготовок из твердых сплавов.

- Возможность высокоскоростной резки – благодаря мощности лазера.

- Возможность выгодного использования при выпуске ограниченных партий изделий (здесь лазерная резка более экономична, чем изготовление деталей литьем или прессованием).

- Возможность автоматического раскроя материала по чертежу.

Такие возможности технологии лазерной резки (вместе с такими преимуществами как отсутствие деформаций и точность обработки) обеспечили данному методу металлообработки широкое промышленное применение.

Оборудование для лазерной резки металла

Для лазерной резки использует разное оборудование. Наиболее распространены станки на основе волоконных или твердотельных лазеров, а также газовых CO2-лазеров. Эти установки работают и в непрерывном, и в импульсно-периодическом режимах излучения. Следует отметить, что, хотя процент резки с использованием газолазерной резки постоянно повышается, полностью заменить традиционные способы резки металлов он в настоящее время не может. Причина в том, что, хотя в стоимости лазерного оборудования наметилась определенная тенденция к снижению, она все еще достаточно высока. Поэтому производить сходные операции часто оказывается более выгодно на традиционном оборудовании. А процесс лазерной резки часто становится целесообразным только тогда, становится эффективным только тогда, когда использование традиционных способов признается неприемлемо трудоемким или вообще невозможным.

Для оценки целесообразности использования для выполнения конкретной операции того или иного оборудования, необходимо учитывать его цену, а также цену обслуживающего оборудования, затраты на содержание устройств и т.д.

Материалы заготовок для лазерной резки

Технология лазерной резки позволяет обрабатывать такие заготовки из следующих материалов:

- стали (обыкновенную и нержавеющую);

- алюминия и его сплавов;

- меди;

- латуни;

- некоторых неметаллических материалов (например, из древесины).

Особенности применения оборудования

Следует учитывать, лучше режутся лазерным способом металлы с низкой теплопроводностью, так как в этом случае энергия лазера концентрируется в меньшем объеме материала. Что касается типа лазера, то его следует выбирать специально для каждого случая.

Следует также отметить, что промышленные лазеры нуждаются в качественном охлаждении.

В зависимости от размеров, мощности и назначения лазерного устройства, охлаждение производится или методом воздушного обдува, или с использованием теплоносителя в системе теплообменника. Возможен также вариант использования промышленной холодильной установки. По каждой единице оборудования следует выбрать свой вариант, который позволяет использовать его с максимальной выгодой.

Технология лазерной резки металла

Резка металла с помощью оборудования для лазерной резки металла – это одна из передовых технологий, которая используется наравне с использованием газа и плазмы при обработке металлов. Эти принципы обработки относятся к немеханическим способам и основываются на воздействии температур на поверхность металла.

Особенности технологии лазерной резки металла

В основе технологии лазерной резки лежит то, что луч имеет точное направление и получается при работе специализированного оборудования. Контакт лазера с поверхностью в таких случаях равняется нескольким микронам, а кристаллические решетки материалов достигают температуры, необходимой для плавления металла.

Минимальность соприкосновения луча с поверхностью обеспечивает то, что остальная часть детали не нагревается во время работы. Это обеспечивает безопасность персонала при использовании оборудования.

Еще одним достоинством является погрешность, которая достигает минимума. В местах разреза металл плавится и сразу испаряется, выкипает. При этом расстояние от оборудования для лазерной резки металла до детали должно составлять пару сантиметров, но не более.

Для работы допускаются металлические детали небольшой толщины, иначе лазерный луч может не справиться с поставленной задачей.

Работа настолько аккуратна и эффективна, что деталь, обработанная подобным способом, может не обрабатываться дополнительно и сразу отдается к следующему необходимому процессу или в использование. Это значительно экономит затраты производителя.

И хотя главным назначением является вырезание деталей и заготовок, при помощи лазерного оборудования можно фрезеровать и просверливать углубления необходимого диаметра и глубины. Основным недостатком является невозможность внутренней резьбы.

Оборудование для лазерной резки металла отлично подходит для выполнения гравировки, в таком случае не стоит применять трудное в использовании оборудование, а диаметр лазерной установки должен быть минимальным.

Плюсы и минусы технологии лазерной резки оборудованием

Хотя обработка лазером считается самым качественным и современным способом среди всех остальных, она имеет как преимущества, так и недостатки.

- Из-за отсутствия механического воздействия обработке могут подвергаться любые металлы: от хрупких до достаточно прочных материалов.

- Высочайшая точность разреза и ровно обработанные края детали. Отсутствие дефектов при работе.

- Деталь сразу готова к использованию и не требует дальнейшей обработки.

- Из-за точности работы имеется возможность кроить детали абсолютно любой формы.

- Для загрузки формы в аппаратуру достаточно чертежа, выполненного в любой чертежной программе.

- Высокая эффективность в сочетании с производительностью, которая на порядок выше.

- Возможность компактного размещения деталей на одном листе.

- Общая экономия со стороны использования ресурсов, финансов и рабочего времени.

Минусы:

- Достаточно дорогостоящее оборудование.

- Не подвергаются воздействию и обработке металлы с повышенными отражающими свойствами.

- Допустимая толщина для обрабатываемого металла – 20 миллиметров.

Принцип работы оборудования лазерной резки металла

Конструкция аппаратов намного проще и компактнее, но обладают они большей мощностью, чем другое оборудование для обработки металла.

Главным элементом аппарата является стержень, который является сердцем излучателя. Благодаря непрерывному световому потоку стержень возбуждается и накачивается.

Специальная система задает лучу фокус, а резонаторы придают ему необходимую для плавления силу.

Все узлы аппарата управляются программно с помощью автоматизации и заложенного в память станка ПО.

Самым используемым и продуктивным газом в аппаратах является кислород, так как при его использовании возможно достичь наибольшей температуры в сравнении с использованием других газов. Это происходит за счет реакции, которая получается при соприкосновении кислорода с раскаленной поверхностью металла. От чистоты кислорода зависит скорость обработки.

Технология лазерной резки металла на выставке

Подробнее с технологиями лазерной резки металлов можно ознакомиться на выставочных семинарах и экспозициях.

На выставке «Металлообработка» представлены самые современные образцы моделей отечественных и зарубежных производителей. Здесь вы сможете не только выбрать лазерное оборудование для резки металла от производителя по выгодным ценам, но и ознакомиться с его принципом действия, посмотреть его в работе.