Содержание

- Сварочная дуга

- Сообщение об ошибке

- Сварочная дуга

- Электрическая дуга

- Структура и характеристики электрической дуги

- Влияние на дугу магнитных полей

- Все о сварочной дуге

- Что такое сварочная дуга, ее определение

- Природа и строение

- Разновидности

- Условия горения

- Возникновение

- Особенности

- Что называется сварочной дугой: строение, температура, длина и виды

- Краткое описание и история изобретения

- Типы разрядов

- Природа явления

- Классификация

- Момент возникновения

- Условия горения

- Особенности

- Чем определяется мощность?

- Продолжительность

- Температурные зоны

- Вольт-амперная характеристика

- Инвертор для сварочных работ

- Характеристики сварочной дуги и их особенности

- Содержание:

- Статическая вольтамперная характеристика.

- Эластичность сварной дуги.

- Коэффициент полезного действия.

Чем определяется мощность сварочной дуги

Сварочная дуга

Сообщение об ошибке

Сварочная дуга

Сварочная дуга представляет собой электрический дуговой разряд в ионизированной смеси газов, паров металлов и компонентов, входящих в состав электродных покрытий, флюсов и других средств.

Физические и электрические свойства сварочной дуги

Для возникновения электрического разряда газовый промежуток между электродами должен быть ионизирован. Процесс ионизации протекает в следующем порядке. При соприкосновении торца электрода и свариваемого изделия выступы шероховатых поверхностей мгновенно разогреваются током до температуры плавления и испарения вследствие большого омического сопротивления контакта. После отрыва электрода от изделия разогретый торец электрода (отрицательный полюс) начинает испускать электроны, устремляющиеся к аноду под действием разности потенциалов между электродами. При столкновении с электродными частицами металлов, которые в виде паров имеются в межэлектродном промежутке, электроны ионизируют их. Ионизация мгновенно охватывает весь межэлектродный промежуток, и он становится электропроводным. В процессе горения дуги ионизация поддерживается благодаря высокой температуре.

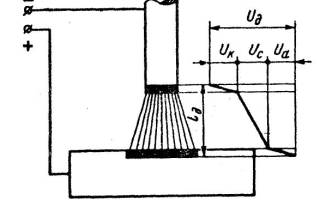

Напряжение на дуге равно сумме падений напряжений в трех ее основных (рис. 1) областях:

где Uд — напряжение на дуге, В; UK — падение напряжения на катоде, В; Uс-падение напряжения в столбе дуги, В; Uа — падение напряжения на аноде, В; Iд — сила тока в дуге.

Рис.1. Распределение падения напряжения в дуге

Зависимость напряжения дуги от силы сварочного тока называют статической (вольтамперной) характеристикой дуги.

В общем виде статическая характеристика дуги показана на рис. 2. При малых значениях силы тока в электроде (область 1) статическая характеристика дуги падающая. При средних значениях силы тока (при ручной и автоматической дуговой сварке под флюсом) напряжение на дуге не зависит от силы тока (область 2, жесткая характеристика). В этом случае с достаточной точностью статическая характеристика может быть выражена уравнением

где lд — длина дуги, мм; а, b — постоянные коэффициенты, зависящие от материала электродов, давления и свойств газовой среды.

Рис.2. Общий вид статической характеристики дуги

Из этого уравнения следует, что напряжение на дуге, при всея прочих равных условиях, будет зависеть от длины столба дуги.

Возрастающая статическая характеристика дуги (область 3, см. рис. 2) получается при большой силе тока (при автоматической сварке под флюсом или при сварке в среде защитных газов).

Сварочная дуга переменного тока

Вследствие того, что мгновенные значения переменного тока 100 раз в секунду переходят через нуль, причем меняет также свое местонахождение катодное пятно, являющееся источником вылета электронов, ионизация дугового промежутка получается менее стабильной и сварочная дуга менее устойчива, при прочих равных условиях, по сравнению с дугой постоянного тока.

Если дуга включена в цепь переменного тока последовательно с активным сопротивлением, то мгновенные значения напряжения источника и сварочного тока совпадают по фазе. В каждый полупериод дуга угасает и вновь зажигается (восстанавливается) через некоторый промежуток времени, пока напряжение источника тока поднимается до некоторой величины, называемой напряжением повторного зажигания.

Зажигание, дуги характеризуется началом прохождения тока в сварочной цепи. В каждый полупериод имеется перерыв в прохождении тока при угасаниях дуги. Эти перерывы называют временами угасания дуги. Момент угасания происходит при несколько меньшем мгновенном значении напряжения источника, чем в момент зажигания, для которого требуются более высокие значения для получения ионизации остывшего промежутка. Время угасания дуги зависит от максимального значення напряжения зажигания дуги и частоты переменного тока.

Время восстановления дуги снижается при повышении напряжения холостого хода и при использовании повышенных частот. Это время уменьшается также и при снижении напряжения зажигания. Из указанных мер повышения устойчивости горения дуги наиболее распространено снижение напряжения зажигания, чего достигают применением электродов с ионизирующими обмазками.

Величина напряжения зажигания зависит от целого ряда факторов, в первую очередь от величины силы тока дуги. С увеличением силы сварочного тока напряжение зажигания дуги снижается.

Для сварки открытой дугой напряжение зажигания Uз и напряжение горения дуги Uд имеют следующую зависимость:

При сварке на больших силах тока под флюсом напряжение зажигания почти равно напряжению горения дуги.

Повышение напряжения холостого хода источника питания ограничено правилами техники безопасности, а использование высоких частот требует применения специальной аппаратуры. Общепринятой мерой повышения стабильности сварочной дуги переменного тока является включение в сварочную цепь катушек со стальным сердечником (дросселей), которые позволяют вести сварочные работы металлическими электродами при напряжении сварочного трансформатора порядка 60 — 65В и стандартной частоте. При этом в обмазке электродов должно быть достаточное количество ионизирующих компонентов.

Электрическая дуга

Структура и характеристики электрической дуги

Электрическая сварочная дуга – это длительный электрический разряд в плазме, которая представляет собой смесь ионизированных газов и паров компонентов защитной атмосферы, присадочного и основного металла.

Дуга получила свое название от характерной формы, которую она принимает при горении между двумя горизонтально расположенными электродами; нагретые газы стремятся подняться вверх и этот электрический разряд изгибается, принимая форму арки или дуги.

С практической точки зрения дугу можно рассматривать как газовый проводник, который преобразует электрическую энергию в тепловую. Она обеспечивает высокую интенсивность нагрева и легко управляема посредством электрических параметров.

Общей характеристикой газов является то, что они в нормальных условиях не являются проводниками электрического тока. Однако, при благоприятных условиях (высокая температура и наличие внешнего электрического поля высокой напряженности) газы могут ионизироваться, т.е. их атомы или молекулы могут освобождать или, для электроотрицательных элементов наоборот, захватывать электроны, превращаясь соответственно в положительные или отрицательные ионы. Благодаря этим изменениям газы переходят в четвертое состояние вещества называемого плазмой, которая является электропроводной.

Возбуждение сварочной дуги происходит в несколько этапов. Например, при сварке МИГ/МАГ, при соприкосновении конца электрода и свариваемой детали возникает контакт между микро выступами их поверхностей. Высокая плотность тока способствует быстрому расплавлению этих выступов и образованию прослойки жидкого металла, которая постоянно увеличивается в сторону электрода, и в конце концов разрывается.

В момент разрыва перемычки происходит быстрое испарение металла, и разрядный промежуток заполняется ионами и электронами возникающими при этом. Благодаря тому, что к электроду и изделию приложено напряжение электроны и ионы начинают двигаться: электроны и отрицательно заряженные ионы — к аноду, а положительно заряженные ионы – к катоду, и таким образом возбуждается сварочная дуга. После возбуждения дуги концентрация свободных электронов и положительных ионов в дуговом промежутке продолжает увеличиваться, так как электроны на своем пути сталкиваются с атомами и молекулами и «выбивают» из них еще больше электронов (при этом атомы, потерявшие один и более электронов, становятся положительно заряженными ионами). Происходит интенсивная ионизация газа дугового промежутка и дуга приобретает характер устойчивого дугового разряда.

Через несколько долей секунды после возбуждения дуги на основном металле начинает формироваться сварочная ванна, а на торце электрода – капля металла. И спустя еще примерно 50 – 100 миллисекунд устанавливается устойчивый перенос металла с торца электродной проволоки в сварочную ванну. Он может осуществляться либо каплями, свободно перелетающими дуговой промежуток, либо каплями, которые сначала образуют короткое замыкание, а затем перетекают в сварочную ванну.

Электрические свойства дуги определяются процессами, протекающими в ее трех характерных зонах – столбе, а также в приэлектродных областях дуги (катодной и анодной), которые находятся между столбом дуги с одной стороны и электродом и изделием с другой.

Для поддержания плазмы дуги при сварке плавящимся электродом достаточно обеспечить ток от 10 до 1000 ампер и приложить между электродом и изделием электрическое напряжение порядка 15 – 40 вольт. При этом падение напряжения на собственно столбе дуги не превысит нескольких вольт. Остальное напряжение падает на катодной и анодной областях дуги. Длина столба дуги в среднем достигает 10 мм, что соответствует примерно 99% длины дуги. Таким образом, напряженность электрического поля в столбе дуги лежит в пределах от0,1 до 1,0 В/мм. Катодная и анодная области, напротив, характеризуются очень короткой протяженностью (около 0.0001 мм для катодной области, что соответствует длине свободного пробега иона, и 0.001 мм для анодной, что соответствует длине свободного пробега электрона). Соответственно, эти области имеют очень высокую напряженность электрического поля (до 104 В/мм для катодной области и до 103 В/мм для анодной).

Экспериментально установлено, что для случая сварки плавящимся электродом падение напряжения в катодной области превышает падение напряжения в анодной области: 12 – 20 В и 2 – 8 В соответственно. Учитывая то, что выделение тепла на объектах электрической цепи зависит от тока и напряжения, то становится понятным, что при сварке плавящимся электродом больше тепла выделяется, в той области, на которой падает больше напряжения, т.е. в катодной. Поэтому при сварке плавящимся электродом используется, в основном, обратная полярность подключения тока сварки, когда катодом служит изделие для обеспечения глубокого проплавления основного металла (при этом положительный полюс источника питания подключают к электроду). Прямую полярность используют иногда при выполнении наплавок (когда проплавление основного металла, напротив, желательно чтобы было минимальным).

В условиях сварки ТИГ (сварка неплавящимся электродом) катодное падение напряжения, напротив, значительно ниже анодного падения напряжения и, соответственно, в этих условиях больше тепла выделяется уже на аноде. Поэтому при сварке неплавящимся электродом для обеспечения глубокого проплавления основного металла изделие подключают к положительной клемме источника питания (и оно становится анодом), а электрод подключают к отрицательной клемме (таким образом, обеспечивая еще и защиту электрода от перегрева).

При этом, независимо от типа электрода (плавящийся или неплавящийся) тепло выделяется, в основном, в активных областях дуги (катодной и анодной), а не в столбе дуги. Это свойство дуги используется для того, чтобы плавить только те участки основного металла, на которые направляется дуга.

Те части электродов, через которые проходит ток дуги, называют активными пятнами (на положительном электроде – анодным, а на отрицательном – катодным пятном). Катодное пятно является источником свободных электронов, которые способствуют ионизации дугового промежутка. В то же время к катоду устремляются потоки положительных ионов, которые его бомбардируют и передают ему свою кинетическую энергию. Температура на поверхности катода в области активного пятна при сварке плавящимся электродом достигает 2500 … 3000 °С.

Строение дуги

Lк — катодная область; Lа — анодная область (Lа = Lк = 10 -5 -10 -3 см); Lст — столб дуги; Lд — длина дуги; Lд = Lк + Lа + Lст

К анодному пятну устремляются потоки электронов и отрицательно заряженных ионов, которые передают ему свою кинетическую энергию. Температура на поверхности анода в области активного пятна при сварке плавящимся электродом достигает 2500 … 4000°С. Температура столба дуги при сварке плавящимся электродом составляет от 7 000 до 18 000°С (для сравнения: температура плавления стали равна примерно 1500°С).

Влияние на дугу магнитных полей

При выполнении сварки на постоянном токе часто наблюдается такое явление как магнитное. Оно характеризуется следующими признаками:

— столб сварочной дуги резко откланяется от нормального положения;

— дуга горит неустойчиво, часто обрывается;

— изменяется звук горения дуги — появляются хлопки.

Магнитное дутье нарушает формирование шва и может способствовать появлению в шве таких дефектов как непровары и несплавления. Причиной возникновения магнитного дутья является взаимодействие магнитного поля сварочной дуги с другими расположенными близко магнитными полями или ферромагнитными массами.

Столб сварочной дуги можно рассматривать как часть сварочной цепи в виде гибкого проводника, вокруг которого существует магнитное поле.

В результате взаимодействия магнитного поля дуги и магнитного поля, возникающего в свариваемой детали при прохождении тока, сварочная дуга отклоняется в сторону противоположную месту подключению токопровода.

Влияние ферромагнитных масс на отклонение дуги обусловлено тем, что вследствие большой разницы в сопротивлении прохождению магнитных силовых линий поля дуги через воздух и через ферромагнитные материалы (железо и его сплавы) магнитное поле оказывается более сгущенным со стороны противоположной расположению массы, поэтому столб дуги смещается в сторону ферромагнитного тела.

Магнитное поле сварочной дуги увеличивается с увеличением сварочного тока. Поэтому действие магнитного дутья чаще проявляется при сварке на повышенных режимах.

Уменьшить влияние магнитного дутья на сварочный процесс можно:

— выполнением сварки короткой дугой;

— наклоном электрода таким образом, чтобы его торец был направлен в сторону действия магнитного дутья;

— подведением токоподвода ближе к дуге.

Уменьшить эффект магнитного дутья можно также заменой постоянного сварочного тока на переменный, при котором магнитное дутье проявляется значительно меньше. Однако необходимо помнить, что дуга переменного тока менее стабильна, так как из-за смены полярности она погасает и зажигается вновь 100 раз в секунду. Для того, чтобы дуга переменного тока горела стабильно необходимо использовать стабилизаторы дуги (легкоионизируемые элементы), которые вводят, например, в покрытие электродов или во флюс.

Все о сварочной дуге

В современной промышленности сварка имеет большое значение, она имеет очень широкую область применения во всех отраслях промышленности. Для осуществления сварочного процесса необходима сварочная дуга.

Что такое сварочная дуга, ее определение

Сварочной дугой считается очень большой по величине мощности и длительности электрический разряд, который существует между электродами, на которые подано напряжение, в смеси газов. Ее свойства отличаются высокой температурой и плотностью тока, благодаря которым она способна расплавлять металлы, имеющие температуру плавления выше 3000 градусов. Вообще можно сказать, что электрическая дуга – это проводник из газа, который преобразует электрическую энергию в тепловую. Электрическим зарядом называется прохождение электрического тока через газовую среду.

Существует несколько видов электрического разряда:

- Тлеющий разряд. Возникает в низком давлении, применяется в люминесцентных лампах и плазменных экранах;

- Искровой разряд. Возникает, когда давление равно атмосферному, отличается прерывистой формой. Искровому разряду соответствует молния, также применяется для зажигания двигателей внутреннего сгорания;

- Дуговой разряд. Применяет при сварке и для освещения. Отличается непрерывистой формой, возникает при атмосферном давлении;

- Коронный. Возникает, когда тело электрода шероховато и неоднородно, второй электрод может отсутствовать, то есть возникает струя. Применяется для очистки газов от пыли;

Природа и строение

Природа сварочной дуги не так уж и сложна, как может показаться на первый взгляд. Электрический ток, проходя через катод, затем проникает в ионизированный газ, происходит разряд с ярким свечением и очень высокой температурой, поэтому температура электрической дуги может достигать 7000 – 10000 градусов. После этого ток перетекает на обрабатываемый свариваемый материал. Так как температура настолько высока дуга выделяет вредное для человеческого организма ультрафиолетовое и инфракрасное излучения, оно может навредить глазам или оставить световые ожоги на коже, поэтому при проведении сварочного процесса необходима надлежащая защита.

Строение сварочной дуги представляет собой три главные области: анодная, катодная и столб дуги. Во время горения дуги на катоде и аноде образуются активные пятна – области, в которых температура достигает самых высоких значений, именно через данные области проходит весь электрический ток, анодные и катодные области представляют собой более большие падения напряжения. А сам столб располагается между этими областями падение напряжения в столбе очень незначительно. Таким образом, длина сварочной дуги представляет собой сумму вышеперечисленных областей, обычно длина равна нескольким миллиметрам, когда анодные и катодные области, соответственно, равны 10-4 и 10-5 см. Самая благоприятная длина примерно равна 4-6мм, при такой длине обеспечивается постоянная и благоприятная температура.

Разновидности

Виды сварочной дуги отличаются схемой подвода сварочного тока и средой, в которой они возникают, наиболее распространенными вариантами являются:

- Прямое действие. При таком способе сварочный располагается параллельно свариваемой металлической конструкции и дуга возникает под углом девяносто градусов по отношению к электроду и металлу;

- Сварочная дуга косвенного действия. Возникает, когда используется два электрода, которые располагаются под углом 40-60 градусов к поверхности свариваемой детали, дуга возникает между электродами и сваривает металл;

Также существует классификация в зависимости от атмосферы, в которой они возникают:

- Открытый тип. Дуга данного типа горит на воздухе и вокруг нее образовывается газовая фаза, содержащая пары свариваемого материала, электродов и их покрытий;

- Закрытый тип. Горение такой дуги происходит под слоем флюса, в газовую фазу, образовавшуюся вокруг дуги входят пары металла, электрода и флюса;

- Дуга с подачей газов. В горящую дугу подаются сжатые газы – гелий, аргон, углекислый газ, водород и другие различные смеси газов, подаются они для того, чтобы не окислялся свариваемый металл, их подача способствует восстановительной или нейтральной среде. В газовую фазу вокруг дуги входят – подающийся газ, пары металла и электрода;

Также различают по длительности действия – стационарная (для долгого применения) и импульсная (для однократного), по материалу используемого электрода – угольные, вольфрамовые – неплавящиеся электроды и металлические – плавящиеся. Самый распространенный плавящийся электрод – стальной. На сегодняшний день наиболее часто применяется сварка с неплавящимся электродом. Таким образом, виды сварочных дуг разнообразны.

Условия горения

При стандартных условиях, то есть температуре в 25 градусов и давлении в 1 атмосферу газы не способны проводить электрический ток. Для того, чтобы образовалась дуга необходимо, чтобы газы между электродами были ионизированы, то есть имели в своем составе различные заряженные частицы – электроны или ионы (катионы или анионы). Процесс образования ионизированного газа будет называться ионизацией, а работа, которую необходимо затратить на отрыв электрона у атомной частицы для образования электрона и иона – работой ионизации, которая измеряется в электрон-вольтах и называется потенциалом ионизации. Какую именно энергию необходимо затратить для отрыва электрона от атома зависит от природы газовой фазы, значения могут быть от 3,5 до 25 эВ. Самый маленький потенциал ионизации имеют металлы щелочной и щелочно-земельной группы – калий, кальций и, соответственно, их химический соединения. Такими соединениями покрывают электроды, для того, чтобы они способствовали устойчивому существованию и горению сварочной дуги.

Также для возникновения и горения дуги необходима постоянная температура на катод, которая зависит от природы катода, его диаметра, размера и температуры окружающей среды. Температура электрической дуги поэтому должна быть постоянной и не колебаться, благодаря огромным значениям силы тока температура может достигать 7 тысяч градусов, таким образом, сваркой можно присоединять абсолютно все материалы. Постоянная температура обеспечивается с помощью исправного источника питания, поэтому его выбор при конструировании сварочного аппарата очень важен, он оказывает влияние на свойства дуги.

Возникновение

Она возникает при быстром замыкании, то есть когда электрод соприкасается с поверхность свариваемого материала, из-за колоссальной температуры поверхность материала расплавляется, а между электродом и поверхность образуется небольшая полоса из расплавившегося материала. К моменту расхождения электрода и свариваемого материала образуется шейка из материала, которая моментально разрывается и испаряется из-за высокого значений плотности тока. Газ ионизируется и возникает электрическая дуга. Возбудить ее можно с помощью касания или чирканья.

Особенности

Она имеет следующие особенности по сравнению с другими электрическими зарядами:

- Высокая плотность тока, которая достигает нескольких тысяч ампер на квадратный сантиметр, благодаря чему достигается очень высокая температура;

- Неравномерность распределения электрического поля в пространстве между электродами. Вблизи электродов падение напряжения очень велико, когда в столбе – наоборот;

- Огромная температура, которая достигает самых больших значений в столбе из-за высокой плотности тока. При увеличении длины столба температура уменьшается, а при сужении – наоборот увеличивается;

- С помощью сварочных дуг можно получать самые различные вольт-амперные характеристики – зависимости падения напряжения от плотности тока при постоянной длине, то есть установившемся горении. На данный момент существует три вольтамперные характеристики.

Первая – падающая, когда при увеличении силы и ,соответственно, плотности тока, напряжение падает. Вторая- жесткая, когда изменение силы тока никак не влияет на значение величины напряжения итретья – возрастающая, когда при увеличении силы тока напряжение также увеличивается.

Таким образом, сварочную дугу можно назвать самым лучшим и надежным способом скрепления металлических конструкций. Сварочный процесс оказывает большое влияние на сегодняшнюю промышленность, потому что только высокая температура сварочной дуги способна скреплять большинство металлов. Для получения качественных и надежных швов необходимо правильно и верно учитывать все характеристики дуги, следить за всеми значениями, благодаря этому процедура пройдет быстро и наиболее эффективно. Также необходимо учитывать свойства дуги: плотность тока, температуру и напряжение.

Что называется сварочной дугой: строение, температура, длина и виды

Без сварочных работ невозможно представить себе возведение мостовых сооружений, решение производственных задач во многих отраслях промышленности. Чтобы ответить на вопрос, что такое сварочная дуга надо углубиться в описание физических процессов, происходящих в газовой среде между разноименно заряженными полюсами.

Электрическая дуга преобразует энергию вырабатываемого тока в тепло, мгновенно создается температурный режим, при котором плавятся все известные науки металлы.

Краткое описание и история изобретения

Какая дуга называется сварочной? Это субстанция, несущая в себе мощь электрического разряда, протекающего среди паров плавящегося металла и присадок. Она обладает индивидуальными особенностями:

- образование характеризуется большими выделениями тепла — температура достигает 6 тыс. градусов;

- при этом выделяется мощный световой поток, поэтому сварщику необходимо специальное снаряжение для защиты лица и органов зрения, плотная одежда и рукавицы;

- это отличный проводник тока высокой силы, поэтому представляет опасность для человека;

- лучший способ надежного соединения металлических конструкций разной сложности.

О первенстве в том кто ее изобрел и в первичном описании физического явления до сих пор идут споры среди ученых мужей — официально первооткрывателем считается британский химик, физик и геолог сэр Гемфри Дэви, описавший в 1808 году дугу электрического разряда. Русский ученый-изобретатель, профессор физики из медико-хирургической академии Санкт-Петербурга В. В. Петров открыл аналогичное явление и подробно его описал на 6 лет раньше англичанина.

Типы разрядов

Существуют несколько видов аналогичных разрядов:

- Тлеющий. Образуется при низком давлении, используется в люминесцентных источниках света.

- Искрового типа. Характеризуется прерывистой формой, возникает при нормальном давлении: например, разряды молнии или искрение свечи зажигания в двигателях.

- Не прерывистой формы электрическая дуга, возникающая при атмосферном давлении. Применяется для освещения или электродуговойсваркиметаллов.

- Коронный — самый интересный из всех видов, появляется в неоднородном поле, когда один из электродов во много раз больше другого. Применяется в промышленности для очистки используемых газов от посторонних вкраплений пыли.

Все разряды крайне опасны для живых организмов — при работе с ними надо строго выполнять правила безопасности.

Природа явления

Сварочной дугой называют электрический разряд, имеющий большую мощность и время воздействия, он возникает между разноименными полюсами, расположенными в смеси газов, при подаче на них напряжения. Она характеризуется ярким световым потоком, большой температурой, способной расплавлять металлы для их надежного соединения.

Чтобы световой поток не обжигал кожу и сетчатку глаз, применяется спецснаряжение для защиты исполнителя.

Какие зоны называются катодным и анодным пятнами? Катодное пятно — это источник электронов, разогревающийся до высокой температуры, чем обеспечивается плавление металлов. Здесь сосредоточено до 38% общей тепловой энергии, а также теряется 12—18 V напряжения.

Анодное пятно — характеризуется температурой до 2600 0 C и выделением до 42% тепловой энергии. Потери напряжения до 11 V, из-за постоянной атаки электронов оно имеет форму кратера.

Столб дуги — это нейтральный участок, в нем содержится около 20% от общего тепла и максимальная температура, потери напряжения не более 12 V.

Благоприятная длина столба до 6 мм, при этом размере температура дуги устойчивая, что благотворно сказывается на прочности шва.

При ручной сварке или в механизированной среде плавящимися электродами в защитном газе и использовании источника постоянного тока, пользуются методом обратной и прямой полярности, например, при соединении толстостенных деталей, анод подключают к ним, чтобы обеспечить максимум тепла, а также достаточную глубину проварки.

- прямого воздействия, устойчиво горит между соединяемыми деталями и электродом;

- непрямого действия — ее создают два электрода, а конструкция, предназначенная к соединению воедино, не задействована в общей цепи;

- трехфазный вариант — к каждому участнику процесса подключается одна фаза;

- плазменная — столб сжимается защитными газами.

Для создания дуги при использовании трансформатора, надо прикоснуться электродом к соединяемым заготовкам, но современное оборудование для сварочных работ позволяет активировать дугу бесконтактным методом, для этого применяется осциллятор.

Классификация

Электрическая дуга имеет различные виды, что напрямую зависит от типа производимой сварки и среды, где она выполняется.

- Открытого типа. Сварка выполняется на открытом пространстве без применения газа, участвуют только пары плавящегося металла, обмазки электрода, а также молекулы воздуха.

- Закрытый вид. Для этого используется флюс, который защищает место сварки от воздействия окружающей среды.

- Дуговая сварка плавящимся электродом в защитном газе. Сварочные работы производятся при использовании инертного газа, подающегося под большим давлением.

Кроме этого, используется классификация по параметрам:

- ток;

- длительность горения;

- какие используются электроды;

- принцип работы.

Момент возникновения

Образование электрической дуги при сварке — это результат короткого замыкания между разноименными полюсами: от большой температуры металл начинает плавиться, появляется его полоска между соединяемыми деталями.

Затем вытягивается шейка длиною около 5 мм, нагрев поднимается до максимума, происходит ионизация молекул столба воздуха, которая необходима для стабилизации горения дуги, а сварная дуга прочно соединяет конструкции. Опытные сварщики постоянно удерживают электрод на одном расстоянии от поверхности заготовок. поэтому в результате шов получается ровный, без наплывов.

Условия горения

Газообразные субстанции отличаются одной особенностью — при обычных условиях они не могут проводить ток, потому что их молекулы в этот момент нейтральны. Требуется ионизация, чтобы в зоне соединения появился электрический импульс.Второе условие — нужно постоянно поддерживать температуру катода на одном уровне, важную роль играет и аналогичное состояние окружающего воздуха.

Возникшая дуга должна устойчиво гореть, на это влияет сила тока — чем она мощнее, тем выше температура создается в зоне сварки, вплоть до максимума. Когда исполнитель соблюдает оговоренные условия, то с помощью сварки можно расплавить любой металл. Немаловажное значение имеет источник питания, ведь от устойчивой работы аппарата зависит качество сварного соединения.

Особенности

Это физическое явление имеет индивидуальные отличия:

- В столбе плотность достигает 10—20 А/мм 2 .

- Электрическое поле распределено неравномерно — малые величины в середине столба и огромные ближе к периферии.

- Из-за ее свойств в виде большой плотности газов в дуге концентрируется высокая температура, чем меньше длина столба, тем быстрее она достигает максимума.

- С помощью регулировки длины дуги получают и различия вольт-амперных характеристик.

Сварка заслуженно признается надежным способом соединения различных конструкций, не имеющей альтернативы. Она используется во всех сферах промышленности, но для получения высокого качества соединений нужно учитывать все параметры, влияющие на прочность и пластичность шва.

Чем определяется мощность?

Этот параметр зависит от множества причин: основа — длина столба, затем идет мощность и высокой силы ток, подающийся на электрод. При удлинении дуга не затухает, на мощность влияет только толщина столба, а также его плотность.

Продолжительность

На практике чаще всего используется непрерывный режим, а импульсный — во время выполнения контактной сварки, когда соединение происходит не сплошным швом, а только в специально рассчитанных точках. Герметичность в таком режиме не обеспечивается, но соединение тонкостенных корпусов выполняется прочно.

Чтобы получить герметическое соединение, электродом становится ролик, передвигающийся по кромке свариваемого изделия. Импульс подается с малым промежутком, поэтому зоны оплавления металла частично перекрываются — в результате получается сплошной шов. Такая методика выполняется при автоматическом соединении трубопроводов.

Температурные зоны

Центральная часть столба дуги при любом варианте сварки имеет высокие температурные значения, а рядом с катодом или анодом она составляет только 60—70% от всей тепловой энергии. При подключении переменного тока полярность отсутствует, потому что расположение полюсов меняется с интервалом 50—60 колебаний за секунду.

Сварочная дуга при таком режиме обладает намного меньшей устойчивостью, а температура её постоянно изменяется. Из преимуществ такого процесса соединения металлов отмечается простое и недорогое оборудование, а также полное отсутствие области негативного явления, называемого магнитное дутье.

Вольт-амперная характеристика

Известны три таких аналога внешних источников питания:

- падающая, когда напряжение снижается, а сила и плотность тока растет;

- жесткая — величина напряжения не зависит от силы тока;

- возрастающая, напряжение возрастает вместе с силой тока.

На графике хорошо видны красного цвета диаграмма, отображающая падение напряжения при образовании дуги, а далее во время устойчивого горения. Начинаются кривые от точки, которая указывает холостой ход трансформатора (около 50 V). В момент образования сварочной дуги напряжение довольно резко падает, но потом стабилизируется и становится постоянной величиной.

Инвертор для сварочных работ

Коротко отметим, что отличие инвертора от других аппаратов для сварки заключается в следующем:

- Потребляет в два раза меньше электроэнергии.

- Параметры тока позволяют быстрое образование дуги.

- Стабильность горения во время проведения сварки.

- Это сложная конструкция, способная изменять силу тока для максимальной стабильности дуги.

- Он преобразует переменный ток в постоянный, но уже с большей частотой и наоборот.

- У изделия имеется встроенный понижающий трансформатор.

Последняя фаза заключается в направлении постоянного тока высокой частоты к выпрямителю и далее на электрод.

Мы выяснили природу возникновения электрической дуги, ее технические характеристики, классификацию, а также основные параметры. Для начинающего сварщика всё вышеописанное — это аксиома, чем больше теоретических знаний, тем быстрее молодой исполнитель научится правильно соединять различные металлы, приобретет необходимый опыт.

Характеристики сварочной дуги и их особенности

Содержание:

В современном производстве большое значение придается такому высокотехнологическому процессу, как сварка. Характер сварки напрямую зависит от используемой сварочной дуги. Сварочная дуга является результатом возникновения электрического разряда между электродом, находящимся под напряжением, и основным металлом. Для этой дуги характерна высокая температура и высокая плотность тока.

Для различных способов сварки свойственны различные характеристики сварочной дуги.

Статическая вольтамперная характеристика.

Статическая вольтамперная характеристика является зависимостью напряжения дуги от поступаемого сварочного тока при постоянном значении длины дуги. Эта характеристика напрямую зависит от источника питания. Существует три типа статических характеристик:

Сварку, производимую в обычных условиях или с использованием аргона, характеризует первый тип вольтамперной характеристики. При этом используемый сварочный ток имеет небольшие значения силы тока (до 80 Ампер), позволяя получать сварные швы небольшого размера.

При возрастании силы тока, используемой при сварке в обычных условиях, процесс ионизации активизируется и при этом возрастает площадь получаемого сечения дуги, что значительно облегчает процесс сварки. При сварочной дуге в аргонной среде происходит интенсивная ионизация непосредственно самой газовой среды со значительным повышением температуры защитного газа.

Сварочная дуга, которая возникает при силе тока от 80 до 300 Ампер, характеризуется вторым типом, для которого свойственно сложение низких значений напряжения. При этом площадь получаемого сечения будет пропорциональна значению силы тока, используемого при сварке, что позволяет получать швы необходимого размера и соединять различные конструкции, выполненные из разнообразных материалов. Проводимость сварочной дуги при этом остается постоянной.

При сварке с силой тока, превышающей 300 Ампер, говорят о возрастающей вольтамперной характеристике. При этом возникающее напряжение увеличивается в результате скопления большого количества заряженных частиц на электроде, автоматически вызывая падение напряжений на катоде.

Таким образом, можно сказать, что для падающей статической вольтамперной характеристики свойственно увеличение силы тока при снижении напряжения. Для жесткой – характерна независимость напряжения от силы тока. Для возрастающей – свойственно увеличение напряжения при возрастающем сварочном электрическом токе.

В процессе ручной сварки электродом с легирующим покрытием характеристика будет падающей, при возрастании силы тока она будет переходить в жесткую. При сварке с использованием флюса или в углекислой среде жесткая статическая характеристика будет переходить в растущую. При неизменной силе тока напряжение может меняться только от длины дуги.

Эластичность сварной дуги.

При проведении сварки необходимо учитывать длину дуги, используемой при сварке, так как от неё напрямую зависит такая важная характеристика как эластичность.

Для получения качественного сварного шва необходимо бесперебойное горение сварочной дуги, которое характеризуется эластичностью сварной дуги. Говорят, что дуга достаточно эластична, если сварочный процесс остается устойчивым при увеличении длины сварной дуги.

Получаемая эластичность находится в прямой пропорциональной зависимости от значения силы тока. При высоких изменяющихся параметрах источника питания происходит сокращения переходного периода при различных изменениях в электрической системе, что позволяет получать качественное соединение за короткий промежуток времени.

Коэффициент полезного действия.

Сварка всегда сопровождается выделением большого количества теплоты, которое используется для расплавления свариваемых деталей. Практически вся потребляемая электрическая энергия трансформируется в тепловую энергию, при помощи которой происходит плавление металла и нагревание окружающего воздуха.

КПД при любых сварочных работах имеет различные значения и во много зависит от марки электродов, химического состава флюса, типа сварного соединения и скорости производимой сварки.

Для получения качественных сварных швов при организации процесса сварки обязательно следует учитывать все характеристики сварочной дуги и контролировать их в процессе работы. Это позволит оптимизировать весь процесс и максимально сократить побочные энергетические затраты. Соблюдение всех параметров сварочной дуги при выбранном типе сварки является необходимым условием обеспечения высокого качества работ. К тому же это позволит обеспечить длительный срок эксплуатации соединяемых конструкций.