Содержание

- Расчет углов наклона граней короны и павильона

- Технология огранки

- Самодельный токарный станок по металлу своими руками

- Что можно делать при помощи самодельного токарного станка по металлу своими руками

- Из чего состоит токарный станок

- Изготовление токарного станка по металлу своими руками: пошаговые инструкции с комментариями

Ограночный станок своими руками

Расчет углов наклона граней короны и павильона

Расчет углов граней короны. Основные грани короны гранятся под рекомендуемым углом, для корунда (сапфира) он составляет 35° .

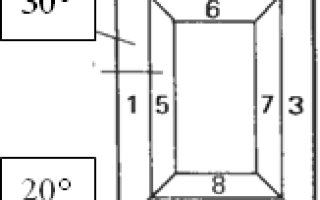

Рисунок 5. Схема углов ступенчатых граней

Первый ряд ступенчатых граней примыкает к рундисту и требует установки угла подъема 40°- 1 ярус.

Второй ряд ступенчатых аналогичен первому, но требуется изменение угла подъема 30°- 3 ярус (рис.5).

Основные клиновидные грани — грани, которые наносятся поверх ступеней. Клиновидные грани граним поверх ступенчатых на 3°-5° больше. В данном случае мы возьмем 5°. Основную грань 2 яруса граним под рекомендуемым углом для корунда (сапфира) 35°. Грань 4 яруса граним под углом 25° (рис.6).

Рисунок 6. Схема углов наклона короны

Расчет углов граней павильона

В павильоне — 4 яруса (рис.7)

Критический угол корунда (сапфира)= 34°27′ — 4-ий ярус

Для расчета верхнего предела и угла 4 яруса используется формула:

Для расчета разницы между гранями в градусах используется формула:

Рисунок 7. Схема углов наклона павильона

Значения углов наклона граней короны и павильона

Примеры углов наклона граней павильона

Основные углы коронки

Углы наклона граней вставки из корунда (сапфира) для выполнения крестовой огранки

Павильон (4 яруса)

Ярусы (или название граней)

Углы наклона граней короны, в град.

Ярусы (или название граней)

Углы наклона граней павильона, в град.

(Основные клиновидные грани)

4-ый ярус (Клиновидные грани)

Технология огранки

Резка, обтачивание, огранка и шлифовка — основные стадии обработки драгоценных камней. Осуществлять их можно как вручную, так и на специальном оборудовании, однако в том и другом случае нужно учитывать ряд факторов. Во-первых, исходную форму камня, от которой зависит максимально выгодная огранка. Во-вторых, расположение включений, поскольку от их правильного удаления зависит чистота камня. Наконец, для того чтобы камень приобрел максимально возможный блеск, огранка должна проводиться с соблюдением правильных углов.

Применяемый инструмент, оснастка

Подрезные пилы для ограночного сырья

Пилы, применяемые для распиловки ограночного сырья, по существу, представляют собой точные копии подрезных пил, используемых для распиловки материалов для кабошонов(рис.8). Однако в связи с тем, что ограночный материал, как правило, значительно дороже материала, из которого делают кабошоны, отрезные диски редко превышают в диаметре 150 мм, да и толщина их должна быть минимальной. Такие круги можно применять и при распиловке пластин для кабошонов, но лучше сохранять их для обработки ограночного сырья. Тонкие отрезные диски по сравнению с обычными более хрупкие и, естественно, должны применяться с большей осторожностью.

Рисунок 8. Подрезная пила для ограночного сырья с тонким отрезным диском

Существует несколько типов тонких отрезных дисков: стальные с надрезами, бронзовые или медные с надрезами и бронзовые или медные с металлокерамическим ободком Диски с надрезами могут иметь Минимальную толщину 0.25 мм при диаметре 100 150 мм. Более предпочтительны стальные диски (хотя они и ржавеют), поскольку прочнее других и менее подвержены повреждению при неосторожном повороте камня. В отличие от работы с пластинами, которые можно устойчиво положить на столик станка, ограночное сырье чаще приходится пилить, удерживая его в руках, поскольку форма кусков делает невозможным их устойчивое положение на плоской поверхности. Однако, несмотря на все предосторожности, пальцы иногда слабеют и камень поворачивается. Если при этом используется слишком мягкий отрезной диск из меди или бронзы, может случиться, что при повороте камня острый край уже частично прорезанной в камне канавки сорвет режущую кромку диска. Только по одной этой причине лучше применять более прочные стальные диски.

Рисунок 9. Алмазный круг

Алмазные круги. С помощью алмазных кругов совершают обдирку и шлифовку сырья (рис.9). Эти круги обычно имеют диаметр 150 и 200 мм и представляют собой металлические диски с равномерно распределенными зернами алмаза, зафиксированными с помощью медного покрытия. Для корунда лучше всего применять свинцовые круги с 40 -мкм абразивом или на чугунном круге с 30-мкм абразивом. Алмазные круги изготавливаются с номерами абразива:

Алмазные круги для очень грубой обдирки (крупнозернистая) с номерами абразива от 60-120 мкм, для быстрого шлифования (среднезернистая)40-60 мкм, для выравнивания граней первой полировкой (мелкозернистая) 28-40 мкм. Частота вращения алмазных кругом диаметром от 100-200 мм может быть 1000 — 3000 об/мин.

Полировальные круги. Полировальный круг применяется после операций на алмазном круге. За основу применяют различные металлы и сплавы, пластмассы, дерево и многое другое. Для полирования корунда с успехом применяются оловянные круги, шаржированные алмазной пылью, с размером частиц 5 мкм. Такие круги позволят ликвидировать мелкие углубления, оставшиеся после шлифовки.

Большинство новых полировальных кругов может применяться в том виде, в каком их выпускают, но гладкая поверхность совершенно нового круга годится, как правило, только для полирования небольших граней. Грани большого размера полируются с трудом. Кроме того возможно появление трудноудаляемых рисок. По этим причинам готовые круги обычно подвергаются специальной обработке — так называемому насеканию. Насекаются лишь круги из мягкого металла. Олово является очень мягким материалом и легко деформируется. Круги делают, выливая расплавленный металл- олово на диск из алюминиевого сплава толщиной 6 мм, толщина олова должна быть не менее 15 мм.

Рисунок 10. Принцип действия ограночной головки и опорной втулки

Ограночная головка. Это устройство, которое позволяет зафиксировать камень под любым углом поворота к своей оси (рис. 10). Угол поворота определяется и выдерживается рукой огранщика.

В большинстве станков применяется прочный, жесткий, вертикальный, круглый в сечении стержень или такая же стойка квадратного сечения, на которых крепится ограночная головка и устройства для ее перемещения вверх и вниз.

Узел квадранта — часть станка или подсоединяется к головке, или выполнена в виде опорного кронштейна, к которому крепятся остальные детали головки. Квадрант представляет собой пластину из металла в виде четверти круга с нанесенными угловыми радиусами. По мере того, как головка перемещается вверх и вниз вдоль стойки, указатель, соединенный с рычагом оправки, автоматически показывает число градусов угла подъема, то есть величину угла, под которым грани камня наклонены к его рундисту.

Узел рычага оправки может двигаться вверх и вниз. Вдоль его оси расположен вращающийся в подшипниках вал, на нижнем конце которого крепится оправка. Этот вал называется рычагом оправки. Рычаг снабжен зубчатым колесом и защелкой, которая может входить в любой из выбранных вырезов между зубьями. Таким путем устанавливается угол поворота, или правильное размещение граней окружности камня. На узле рычага оправки имеются два указателя: один показывает углы подъема, другой — углы поворота.

Для предотвращения случайного сошлифовывания грани сверх установленного угла подъема большинство гранильных станков снабжены угловым стопором. Он представляет собой небольшое, установленное на квадранте запорное устройство, которое фиксируется таким образом, что рычаг оправки не может опуститься ниже определенного положения.

Фиксаторы оправки с помощью фрикционных зажимов, которые надежно удерживают оправку, фиксируя ее точно по центру.

Вращательное движение рычага оправки внутри его корпуса контролируется соединением защелки, или фиксатора, с делительным кольцом. Для всех видов огранок принимаются делительные кольца с 64 и 60 вырезами (рис.11).

Для бриллиантовой огранки пригодно кольцо с 64 вырезами, а для многоугольных форм кольцо с 60 вырезами. Применяются делительные кольца с 96 вырезами.

Рисунок 11. Делительные кольца с 64 и 60 вырезами

Рисунок 12. Механический ограночный станок

Механический ограночный станок (рис. 12). Ограночный станок состоит из металлического основания, связывающего все узлы в единое целое. Основные узлы: вертикальный шпиндель, вал которого вращается в шариковых подшипниках, и стойка, на которой закрепляется квадрант. На шпиндель можно насаживать обдирочные, шлифовальные и полировальные планшайбы.

На станке можно изготавливать кабошоны, шлифовать и полировать небольшие пластины и непосредственно выполнять огранку. Гранильные станки могут быть портативными или стационарно установленными на рабочих юлах или верстаках.

При гранении (шлифовке) происходит сильное трение между камнем и абразивным кругом (планшайбой), вследствие чего необходимо применять охлаждающую жидкость. Для этих целей чаще всего используют воду, применение воды при шлифовке, полирующих порошков и паст при полировке вызывает необходимость снабжения органочного станка вокруг планшайбы кожухом. Вода для охлаждения обрабатываемого камня и удаления каменной пыли подается с помощью капельного устройства. и на планшайбе появляются белые пятна, это означает, что каменная пыль смывается и необходимо усилить подачу воды. Теплый на ощупь камень -также свидетельство недостаточного смачивания. При сильном перегреве камень может треснуть и расколоться.

При обработке камня на механизированном ограночном станке не стоит пускать сильного нагревания камня, это может случиться, если какая-то Ось круга окажется не смоченной. Степень нагрева камня определяют пальцами или подносят к щеке. Если на абразивном круге появляются белые пятна, это означает, что каменная пыль не смывается, и необходимо усилить подачу воды. Теплый на ощупь камень — также свидетельство недостаточного смачивания. При сильном перегреве камень может треснуть и расколоться.

Рисунок 13. Ограночная оправка

Ограночные оправки используется в качестве приспособления для удерживания заготовок. Изготавливаются из металла на токарных станках (рис.13). Для закрепления камня в оправке используются наклеечная смола. Для удержания оправки используется устройство — трансфер.

В качестве вспомогательного инструмента используется металлическая линейка, штангенциркуль, упорный уголок, медная чертилка, лупа, дневное освещение, чаша, нож, пинцет и спиртовка.

Рисунок 14. Ориентировка будущей вставки

Первый этап — проводим чистку от ржавых пятен или окисленных корок на поверхности при помощи мыльного раствора и спирта. Следующий этап требует обработки сырья до размеров, близких к размерам готового камня. Чем больше заготовка приближается к окончательной форме камня, тел меньше требуется работы при шлифовании граней. Сырье необходимо предварительно распилить, чтобы удалить лишний материал. Осматриваем внимательно материал и отмечаем участки с трещинами или включениями. В камнях ступенчатой огранки даже мельчайшие дефекты видны очень хорошо, в связи с чем необходимо использовать совершенно прозрачную заготовку. Поэтому, чтобы избавиться от дефектов, обозначаем их на кусках сырья тушью, покрываем линии слоем жидкого шеллака, а затем распиливаем сырье по границам между хорошими и плохими частями (рис.14). Для получения требуемой формы заготовку необходимо обработать на обдирочных кругах. Обдирку и шлифовку заготовки выполняем на крупнозернистых и среднезернистых планшайбах.

Рисунок 15. Образование площадки

1) Образование площадки (рис.15);

2) Нанесение контуров на заготовку;

3) Придание заготовке геометрической формы — куб;

4) Придание заготовке максимально приближенную форму будущей вставки — параллелепипед;

Рисунок 16. Полученная заготовка

5) Отмечаем рундист на расстоянии 1/3 высоты от верхней поверхности заготовки;

6) Тонкое шлифование — линию рундиста и площадку шлифуем на мелкозернистой планшайбе, убирая все неровности и соблюдая геометрию, сопрягая ребра рундиста.

В результате получаем камень с уже с выраженной площадкой короны, намеченным рундистом и с явно выраженным павильоном (рис.16).

Расчет параметров вставки

Идеальные параметры вставки прямоугольной формы

Самодельный токарный станок по металлу своими руками

Время чтения: 8 минут Нет времени?

Отправим материал вам на e-mail

Если собрать самодельный токарный станок по металлу своими руками, можно получить в своё распоряжение функциональную технику для обработки металла без лишних затрат. Для объективности рассмотрим не только процесс сборки, но и актуальные предложения рынка готовых изделий. Представленная ниже информация поможет сделать правильный сравнительный анализ с учётом финансовых возможностей, профессиональных навыков и других личных особенностей.

Качественная самоделка ничем не уступает фабричному аналогу

Что можно делать при помощи самодельного токарного станка по металлу своими руками

Компактное оборудование не займёт много места в домашней мастерской

С помощью настольного токарного станка по металлу можно качественно и быстро выполнять разные рабочие операции:

- обработку торцов, канавок с нужным уровнем точности;

- расширение имеющихся отверстий конической и цилиндрической формы (зенкерование);

- аккуратное отрезание заготовок по установленной планом длине;

- создание рельефной поверхности накатыванием;

- нарезку стандартной и специальной резьбы (внешней/внутренней).

Сложные и уникальные изделия можно создать без ошибок с помощью токарного станка по металлу для дома

Изучите внимательно материалы данной статьи. Если реализация проекта собственными руками будет затруднительна, знания пригодятся для объективной оценки ассортимента профильных магазинов. В отдельных разделах есть сведения о правилах эксплуатации, которые помогут продлить срок службы технологического оборудования, обеспечат высокий уровень безопасности.

Из чего состоит токарный станок

Даже маленький токарный станок весит много, создаёт во время работы вибрации. Необходима надёжная станина (1), на которой закрепляют функциональные узлы и отдельные детали. Если предполагается создание напольного варианта, применяют надёжные опоры нужной длины. Итоговая высота рабочей области должна быть удобной для пользователя.

В следующем списке перечислены другие компоненты:

- В передней бабке (3) размещают коробку передач. Она предназначена для регулировки скорости вращения шпинделя (4), изменения величины крутящего момента.

- С обратной стороны заготовку поддерживает задняя бабка (6). Сюда же устанавливают при необходимости метчики, свёрла, другие инструменты.

- В стандартном режиме обработки резцы закрепляют в специальном держателе (5).

- Этот узел монтируют на суппорте (8). Для плавного перемещения по горизонтали применяют винтовой механизм, размещённый в фартуке (7).

- Коробка подач (2) приводит в действие ходовой вал.

Суппорт токарного станка

Примечания к рисунку:

- каретка (1) и весь блок в целом (17) приводятся в движение ходовым валом (2);

- механизм перемещения подключают специальной рукояткой (15);

- эти салазки (3) обеспечивают свободу перемещения верхней части в поперечном направлении (12);

- она закреплена на поворотном узле (4) с продольными направляющими (5);

- резцы устанавливают в держатель (6);

- для закрепления этой детали/ инструментов применяют винты (7/8);

- рукояткой (9) можно безопасно перемещать резцы на расстоянии от рабочей зоны;

- крепёжный элемент (10) верхней части (11);

- для её точного перемещения в соответствующих направлениях применяют рукоятки (13, 14) с винтовым приводом;

- маховиком (16) перемещают суппорт вручную.

При детальном изучении этой части токарного станка по металлу необходимо учитывать повышенные нагрузки, которым она подвергается в процессе выполнения технологических операций. Надо обратить внимание на большое количество перемещающихся компонентов.

Чтобы сохранить точность обработки, необходимы не только прочные детали. Постоянные регулировки помогут устранить люфт для компенсации износа. Испорченные уплотнители рекомендуется заменять на новые изделия.

Задняя бабка

Основные компоненты узла

Здесь и далее будем рассматривать несложные для самостоятельного воспроизведения проекты с уточняющими комментариями. Пример на рисунке точнее подходит для деревообрабатывающего оборудования. Чтобы длительное время работать с прочными заготовками, следует изготовить опорный башмак из стальной пластины.

В дополнение к стандартному оснащению пригодятся подобные сменные приспособления

С их помощью расширяют базовые возможности задней бабки. В авторских рекомендациях предлагается удалить часть стандартного крепления патрона (3). Это позволит увеличить рабочий ход инструмента, обрабатывать более крупные заготовки.

Особенности изготовления своими руками передней бабки токарного станка

Для изготовления самоделок применяют простые конструкторские решения

Здесь использован ременной привод (1), который отличается небольшой стоимостью, низким уровнем шума. Для ступенчатого изменения крутящего момента установлен двойной шкив (2). Чтобы продлить срок службы шпинделя (3), надо применить пару шариковых подшипников. При необходимости, в корпусе делают отверстия для периодической заливки смазки.

Как правило, токарный станок по металлу оснащают трёхкулачковыми патронами

Эти зажимы центрируются автоматически без дополнительной подстройки. Самостоятельное изготовление подобных узлов вызовет затруднения. Поэтому данный функциональный элемент передней бабки токарного станка купить можно в магазине.

Для обработки квадратных заготовок применяют модели с четырьмя кулачками

Как сделать резцедержатель для токарного станка своими руками

Основную часть держателя лучше сделать в разборном исполнении

Это позволит без лишних трудностей сделать ремонт. В отверстия с резьбой вкручивают болты, которые прочно фиксируют инструмент. Расстояние между пластинами определяют с учётом размеров резцов.

Сверху устанавливают рукоятку для быстрого поворота узла. Это приспособление позволяет оперативно менять инструмент для сложной последовательной обработки заготовок

Изготовление токарного станка по металлу своими руками: пошаговые инструкции с комментариями

Первый этап: выбор устройства токарного станка по металлу, подготовка проектной документации

На следующих чертежах представлен реализованный проект. Такой относительно простой токарный станок по металлу для гаража (мастерской) не слишком трудно изготовить собственными силами. Ремни и некоторые другие компоненты – стандартные изделия. Другие детали можно сделать самому или заказать в специализированной мастерской.

Конструкция, основные части, размеры

Компоненты передней и задней бабки

Механизм перемещения и суппорт

Составные части каретки, сборочный чертёж

Чтобы выбрать необходимую точность перемещения суппорта, меняют шаг резьбы ходового винта. Её нарезают плашкой на винторезном станке. Для упрочнения конструкции соединения делают с применением сварки. Корпусы бабок создают из швеллера (№12/14).

Как определиться с подходящим двигателем для токарного станка

Представленный выше проект рассчитан на применение силового агрегата мощностью 450−600 Вт с максимальной частотой вращения рабочего вала – 2500−3500 об/мин.

С целью экономии денежных средств некоторые авторы проектов применяют старые электромоторы от вышедшей из строя бытовой техники

Подобные решения вполне пригодны, если выбрать действующий двигатель достаточной мощности.

Разумная стоимость изделий этой категории позволяет без труда найти приемлемый вариант в торговой сети. В этом случае можно рассчитывать на официальные гарантии производителя

Чтобы не ошибиться, можно изучить примеры фабричных станков по металлу, удачных самоделок. На основании такого мини-исследования несложно сделать вывод о следующих пропорциях: для обработки деталей диаметром 8−12 см и длиной в 60−80 см применяют электромоторы мощностью 600−800 Вт. Подходят стандартные модели асинхронного типа с воздушным охлаждением. Коллекторные модификации применять не рекомендуется. Они резко увеличивают обороты при уменьшении нагрузки на валу, что будет небезопасно. Для предотвращения подобных ситуаций придётся использовать редуктор, который усложнит конструкцию.

Электрическая схема токарного станка по металлу

Следует подчеркнуть одно преимущество ременной передачи. Она предотвращает непосредственное механическое воздействие на вал от инструмента в поперечном направлении. Это продлевает срок службы опорных подшипников.

Порядок сборки

Этот алгоритм поясняет последовательность действий при работе с приведёнными выше чертежами. Использование другой конструкторской документации подразумевает внесение соответствующих изменений в процесс сборки.

Начинают с передней бабки. Устанавливают в неё шпиндель. Далее весь узел с применением болтового крепления подсоединяют к ходовой трубе. Предварительно на частях крепления нарезают резьбу. При выполнении этой операции тщательно контролируют соосность деталей.

На следующем этапе из швеллеров собирают силовую раму. Когда каркас сделан, на него устанавливают переднюю бабку. Здесь также надо особо внимательно контролировать параллельность ходовой трубы и длинных частей рамы. Точно делают разметку. Отверстия сверлят последовательно с дополнительной расточкой развёртки, проверяя каждый узел крепления. Одна−две ошибки чрезмерно не нарушат прочность швеллера, поэтому лучше сделать новое точное отверстие в другом месте, при необходимости.

Фабричная задняя бабка токарного станка по металлу

При сборке этого узла следует уделить особе внимание точности размещения центральных осей шпинделя (1) и пиноли (2). Если сделана ошибка, будут получаться конические поверхности вместо цилиндрических при обработке заготовок. Также проверяют параллельность этих элементов ходовой трубе. Опорная планка (3) предотвращает разворачивание задней бабки. Для регулировки по высоте можно применить стальные прокладки.

Детали суппорта устанавливают последовательно в соответствии со схемой сборочного чертежа. Здесь особо высокая точность не нужна, так как предусмотрены многочисленные регулировки. Если предполагается интенсивная эксплуатация, сделайте отдельные узлы разъёмными, чтобы заменять без лишних затрат изнашиваемые детали.

На завершающем этапе устанавливают электродвигатель, подключают его к электросети по выбранной схеме. Проверяют функциональность токарного станка по металлу своими руками на практике. Для улучшения внешнего вида и защиты от коррозии некоторые части покрывают грунтовкой и краской.

Это фото токарного станка по металлу наглядно демонстрирует высокое качество самоделки

Как сделать своими руками из дрели токарный станок

Для обработки заготовок из дерева, пластика, других мягких материалов вполне хватит мощности типового электроинструмента бытового уровня. В этом примере рассказано о том, как сделать функциональный станок своими руками за 15−20 минут. С помощью последних фото в таблице рассказано о создании усовершенствованной конструкции: