Содержание

- Расчет температуры плавления и затвердевания стали

- Расчет температуры ликвидус стали

- Температура плавления стали

- Общее описание процесса

- Типы сплавов

- При каких температурах плавятся различные металлы и неметаллы?

- Понятие о шкале температур

- Кристаллические решетки металла

- Температура плавления металлов

- Сплавы металлов

- Сплав Вуда

- Сплавы для пайки

- Температура плавления неметаллов

- Температура плавления и использования нержавеющей стали – что важнее?

- 1 Что такое температура плавления и как она себя проявляет у нержавеющих сплавов

- 2 От чего зависит температура расплавления нержавеющих сталей

- 3 Так какая она, эта температура – границы пределов и значения для некоторых сплавов

- 4 Какие параметры нагрева нужны потребителям нержавейки?

- Сплавы железа и температура их плавления.

- Физические и химические свойства железа

- Добыча металла

- Плавление железа

Температура плавления стали

Температура плавления (температура ликвидус) — это температура, при которой вещество переходит в полностью жидкое состояние. Температура затвердевания (температуру солидус) — это такая температура, при которой вещество переходит полностью в твердое состояние.

Для чистых веществ (элементов) температуры ликвидус и солидус совпадают. Для растворов же, к которым в том числе относятся сталь и чугун, существует, так называемый, температурный интервал кристаллизации, в котором одновременно сосуществуют твердая и жидкая фазы.

Расчет температуры плавления и затвердевания стали

Температуры плавления и затвердевания стали зависят от ее состава.

Как правило при расчете TL и TS делают допущение об аддитивности влиянии легирующих и примесей на значения этих величин. При этом изменение температуры плавления/затвердевания, обусловленное наличием того или иного элемента, рассчитывают как

TL/S сплав = Т — ΣdTL/Si

где TL/Sсплав — температура ликвидус / солидус сплава, К;

Т — температура плавления растворителя (железа), К;

dTL/Si — снижение TL и TS, обусловленное наличием в металле i-го элемента, К.

Влияние различных элементов на температуру плавления и кристаллизации определяют по диаграммам состояния для каждого элемента i (использованные диаграммы состояния приведены ниже в таблице).

При этом допускали, что их влияние на рассматриваемые величины носит линейный характер, т.е.

dTL/Si = kL/Si·[i]где kL/Si — средний коэффициент наклона линии ликвидус (солидус) на диаграмме состояния в определенном интервале концентраций рассматриваемого элемента, К/%;

[i] — концентрация элемента i, % масс.

kL/Si = <(TL/Si)а - (TL/Si)b>/<[i]а - [i]b>

где (TL/Si)а и (TL/Si)b — температура ликвидус/солидус расплава при концентрации элементаi в нем равной [i]а и [i]b, соответственно, К.

Конкретные значения kL/S i были получены следующим образом:

kLC = (1539 — 15. )/. = 64 kSC = (1539 — . )/. = 356 при С 0,1

kLCr = (1539 — 1515)/22 = 1,09 kSCr = (1539 — 1505)/22 = 1,54

kLNi = (1539 — 1449)/50 = 1,80 kSNi = (1539 — 1436)/50 = 2,06

kLMo = (1539 — 1460)/33 = 2,39 kSMo = (1539 — 1450)/33 = 2,70

kLV = (1539 — 1475)/30 = 2,13 kSV = (1539 — 1468)/30 = 2,37

kLS = (1539 — 1530)/0,20 = 45,0 kSS = (1539 — 1365)/0,20 = 870

если содержание серы более 0,2, то dTSS= 1539 — 1365 = 174

kLP = (1539 — 1400)/5 = 27,8 kSP = (1539 — 1050)/5 = 97,8

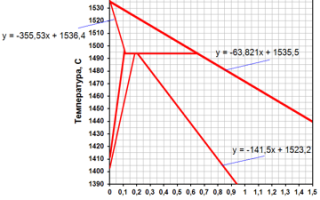

Влияние углерода на температуры ликвидус и солидус целесообразно рассчитывать с учетом изображенных на рисунке ниже рагрессионных выражений.

Таким образом, температура ликвидус и солидус рассчитываются как

Следует подчеркнуть, что величина TS не представляет практического интереса, так как в процессе кристаллизации происходит значимое перераспределение элементов между жидкой и твердой фазой, в результате которого жидкость обогащается ликватами, прежде всего углеродом, серой и фосфором (чем определяется способность элементов к ликвации Вы можете узнать здесь), что, естественно, снижает температуру затвердевания, поэтому температура, при которой разливаемый металл полностью затвердевает в большинстве случае составляет величину гораздо меньшую, чем расчетное значение TS.

Ниже приведена работа А. Н. Смирнова, более подробно рассматривающая вопрос определения температуры плавления и затвердевания стали

Расчет температуры ликвидус стали

А. Н. Смирнов, Л. Неделькович, М. Джурджевич, Т. В. Чернобаева и 3. Оданович

Донецкий государственный технический университет (Украина) и Белградский университет (Югославия)

Точная оперативная информация о температуре ликвидус стали имеет большое практическое значение, так как в зависимости от имеющегося в цехе оборудования для внепечной обработки именно эта температура определяет температурный режим от выпуска до окончания разливки плавки, особенно на МНЛЗ. Это дает возможность работать с оптимально низкой степенью перегрева и обеспечивает мелкозернистую литую структуру и высокое качество заготовки. Известно, что измерение температуры ликвидус (TL) не вызывает значительных затруднений. Однако заданный химический состав стали достигается к концу внепечной обработки перед началом непрерывной разливки, что существенно ограничивает возможности использования экспериментальных данных (записи кривой охлаждения). Поэтому для оперативного определения значения TL целесообразно проводить расчеты с использованием данных о химическом составе стали.

Между тем, выбор какого-либо универсального метода расчета температуры ликвидус на практике вызывает значительные затруднения, так как рекомендации специалистов, занимающихся решением этой проблемы, довольно противоречивы. Сравнение точности и надежности методов расчета TL для стали различных марок выполнено в настоящей работе.

Большая часть известных методов расчета температуры ликвидус углеродистой и легированной стали основана на полиномных выражениях, которые в обобщенном виде могут быть представлены следующим образом [1. 9]:

где Tплав Fe — температура плавления чистого железа (в соответствии с большей частью известных рекомендаций Tплав Fе = 1539 °С); а — коэффициент приведения температуры плавления чистого железа (вводится в случае принятия значения температуры плавления железа отличного от приведенного выше); а1 и а2 — коэффициенты значимости 1-го и 2-го порядка для соответствующего элемента i, содержащегося в стали данной марки; [i] — содержание элемента i в стали данной марки, %.

В качестве основы выражений такого типа принята гипотеза о том, что каждый из химических элементов влияет на снижение температуры ликвидус железа независимо один от другого. При этом результирующее влияние всех растворенных в стали элементов на снижение температуры ликвидус может быть получено на основании двойных диаграмм состояния Fe-Хi,. Поэтому эти выражения различаются только тем, каким образом аппроксимируется линия ликвидус в бинарной диаграмме со стороны железа. В простейшем случае она заменяется касательной прямой на линию ликвидус со стороны железа, а выражение для температуры ликвидус упрощается до полинома первого порядка. Подобные выражения, как видно из табл. 1 [1. 4], различаются по значениям коэффициентов аi и принятой температуре плавления железа.

Влияние изменения концентрации каждого химического элемента на снижение температуры плавления железа может быть также учтено описанием линии ликвидус с помощью полинома второго порядка или вписыванием ломаной линии в кривую значений температуры ликвидус. Причем неодинаковый наклон звеньев ломаной линии в концентрационных промежутках учитывает влияние собственной концентрации каждого элемента на снижение температуры плавления железа. В качестве иллюстрации в табл. 1 приведены данные работ [5. 7], где учитывается только концентрационная зависимость влияния углерода, и работ [8, 9], где эта концентрационная зависимость выражается и для ряда других элементов в стали. Приведенными в табл. 1 данными можно пользоваться только в тех концентрационных областях, в которых при затвердевании образуется твердый раствор.

Однако средние квадратичные отклонения σ (табл. 1) не могут служить обобщенным критерием оценки достоверности и применимости каждой из формул, так как специалисты обычно используют несколько отличные в техническом исполнении методы и приборы для измерения температуры ликвидус стали. По-видимому, такая оценка должна проводиться для данных, которые получены в примерно одинаковых условиях при достаточно надежном измерении температуры ликвидус применительно к большому массиву марок стали.

В настоящей работе были отобраны результаты измерений температуры ликвидус для стали 87 марок по данным А.А. Howe [10]. Химический состав стали некоторые из этих марок и результаты измерений температуры ликвидус приведены в табл. 2. При этом для стали состава 1-10 температуру ликвидус определяли путем термического анализа образца массой 400 г, для стали состава 11-20 — одновременно путем термического и дифференциального термического анализа образца массой 40 г.

Было определено, что расчетные значения температуры ликвидус в большей части случаев превышают экспериментальные данные. С уменьшением температуры ликвидус, которое соответствует росту содержания углерода и легирующих элементов в стали, величина разброса расширяется.

Результаты оценки достоверности расчетов температуры ликвидус (табл. 3) показывают, что использование предложенных формул не отличается высокой степенью точности, так как даже наиболее точные из результатов расчетов имеют среднее квадратичное отклонение около ±2,5, соответствующее полосе разброса ±7,5 °С.

По мнению авторов настоящей статьи, такое отклонение расчетных данных от экспериментальных может быть вызвано в основном тем, что эти формулы не учитывают характер взаимодействия отдельных химических элементов при определенной их концентрации. Из работ [11-13] известно, что, если при наличии какого-либо другого элемента или с увеличением собственной концентрации коэффициент активности данного элемента изменяется, то и его влияние на TL стали должно соответственно изменяться.

Возрастание влияния коэффициента активности углерода с повышением его концентрации в стали проиллюстрировано на примере стали, содержащей 1,48 % С (табл. 4). При таком увеличении коэффициента активности углерода его действительное влияние на снижение температуры ликвидус, определенное экспериментально, оказывается значительно большим, чем это можно принять по результатам расчетов по известным формулам. Поэтому в большей части случаев расчетные значения TL заметно превышают экспериментальные. В противном случае, если сталь содержит элемент, снижающий активность углерода, и соответственно углерод уменьшает активность этого элемента в стали (Б, табл. 4, марганцовистая сталь), действительное снижение температуры ликвидус, определенное экспериментально, меньше, чем рассчитайное по формулам, не учитывающим взаимное влияние активностей, что выражается в положительном отклонении разностей между экспериментальными и расчетными значениями TL. Более сложный пример (В, табл. 4) для стали с высоким содержанием никеля иллюстрирует большие отклонения разностей между экспериментальными и расчетными значениями TL в положительную сторону практически по всем формулам, что, по-видимому, является следствием неадекватного описания линии ликвидус в бинарной системе Fe-Ni.

Следует отметить, что рассмотрены (табл. 4) только двухкомпонентные и трехкомпонентные системы, причину отклонения расчетных экспериментальных значений TL в которых можно достаточно аргументированно объяснить. Наибольший разброс отклонений значений TL наблюдается для легированной стали многокомпонентного состава, где взаимодействие между элементами более сложное. Следовательно, для стали такого состава отклонения, вызванные неадекватным учетом эффектов таких взаимодействий на снижение температуры ликвидус, менее предсказуемы.

Как видно из табл. 2, для группы углеродистой и низколегированной стали dTср имеет отрицательное значение и по абсолютному значению в каждом отдельном случае большеdTmin. В более 90 % случаев значения dTmin распределены по нормальному закону в интервале ± 2 °С около фактической температуры ликвидус, а около 70 % — в интервале ± 1 °С.

Таблица 1. Коэффициенты a, а1 и a2 характеризующие степень влияния содержащихся в стали химических элементов на снижение температуры ликвидус*

Температура плавления стали

Стальные соединения изготавливаются из железа и углерода. Добиться прочности, твердости и других требуемых качеств позволяет добавление в сплав никеля, хрома, молибдена и других дополнительных компонентов. Одним из таких качеств является температура плавления стали, при которой материал переходит из твердого состояния в жидкое.

Общее описание процесса

Чтобы понять, при какой температуре плавится сталь, нужно рассмотреть этот процесс более детально. Расплавление происходит при нагревании. Нагревать материал можно как снаружи, так и изнутри. Внешний нагрев осуществляется в термических печах. Для того чтобы расплавить сплав изнутри, используется резистивный нагрев. Принцип резистивного нагрева заключается в электросопротивлении, которым обладают любые материалы.

Вне зависимости от типа термического воздействия, в материалах происходят одинаковые изменения. За счет нагревания тепловые колебания молекул усиливаются, что приводит к структурным дефектам решетки. Такие изменения способствуют разрыву межатомных связей, в результате чего сплав переходит в жидкое состояние.

Типы сплавов

В зависимости от интенсивности нагрева, требуемого для перехода металла из одного состояния в другое, сплавы разделяют на несколько видов.

Легкоплавкие. Их обработка может производиться даже без специального оборудования. Температура плавления стали в градусах Цельсия составляет 600. К числу легкоплавких металлов относятся свинец, олово и цинк.

Особого внимания заслуживает ртуть, способная переходить в жидкое состояние при -39°С.

Среднеплавкие. Температура плавления сталей находится в пределах 600°С-1600°С. К этой категории относятся алюминий, медь, олово, некоторые виды нержавейки и различные сплавы с небольшим содержанием хрома. Среднеплавкие соединения получили наибольшее распространение в промышленности и в быту.

Тугоплавкие. Соединения, входящие в данную категорию, способны переходить из твердого состояния в жидкое при нагреве свыше 1600°С. Это высоколегированные металлы, в состав которых входят вольфрам, титан и хром. Благодаря этим добавкам металл приобретает повышенную прочность, устойчивость к коррозии и химическим воздействиям. В частности, к тугоплавким сплавам относится нержавейка.

При наиболее низких температурных показателях плавятся щелочные металлы. Соответственно, для перехода в жидкое состояние не щелочных металлов температурный диапазон значительно увеличивается.

Градус кипения

В процессе нагрева материала важно не достичь его кипения, при котором из жидкого состояния он переходит в газообразное. Поэтому градус кипения является не менее важным технологическим показателем.

Градус кипения, как правило, вдвое выше градуса, при котором материалы расплавляются, и определяется при нормальном атмосферном давлении. При увеличении давления увеличивается и интенсивность нагрева. При уменьшении давления показатели уменьшаются.

Особенности углеродистой стали

Углеродистые соединения являются основным видом продукции, производимой на металлургических комбинатах. Кроме железа, в их состав входит углерод. Его концентрация не должна превышать 2,14%. В них присутствует небольшое количество примесей и легирующих компонентов в виде марганца, кремния и магния. Такие добавки позволяют улучшить их физические и химические показатели.

В зависимости от концентрации углерода углеродистые соединения делятся на следующие виды:

- низкоуглеродистые (содержание углерода не превышает 0,29%);

- среднеуглеродистые (до 0,6%);

- высокоуглеродистые (более 0,6%).

Углеродистые соединения используются в различных промышленных отраслях. В зависимости от сферы применения в них добавляются легирующие компоненты, позволяющие достичь специфических свойств, включая жаропрочность, коррозийную стойкость и пр. По этим критериям они подразделяются на следующие категории:

В инструментальные добавляется марганец, позволяющий значительно повысить качество металла. Температура плавления углеродистой стали составляет 1535°С.

Особенности легированной стали

В состав легированных соединений вводят дополнительные компоненты. В определенных количествах они придают им требуемые свойства. В зависимости от концентрации таких элементов они подразделяются на следующие виды:

- низколегированные (с концентрацией 2,5%);

- среднелегированные (до 10%);

- высоколегированные (свыше 10%).

За счет добавления дополнительных компонентов удается повысить прочность, коррозийную стойкость и улучшить другие характеристики. В качестве легирующих компонентов выступают хром, медь, никель, азот, ванадий и пр. Температура плавления легированной стали колеблется в пределах 1400°С-1480°С.

Особенности нержавейки

Нержавейка – это сплав, устойчивый к сухой и влажной коррозии, и невосприимчивый к воздействию агрессивных веществ. Чтобы придать ему необходимые свойства, в металл добавляются различные легирующие компоненты в виде хрома, никеля, магния, титана и пр. Температура плавления нержавеющей стали по Цельсию составляет 1350-1500 градусов.

Ниже представлена таблица, в которой указана температура плавления жаропрочной нержавеющей стали наиболее популярных марок.

При каких температурах плавятся различные металлы и неметаллы?

Металлы обладают рядом оригинальных свойств, которые присущи только этим материалам. Существует температура плавления металлов, при которой кристаллическая решетка разрушается. Вещество сохраняет объем, но уже нельзя говорить о постоянстве формы.

В чистом виде отдельные металлы встречают крайне редко. На практике применяют сплавы. У них есть определенные отличия от чистых веществ. При образовании сложных соединений происходит объединение кристаллических решеток между собой. Поэтому у сплавов свойства могут заметно отличаться от составляющих элементов. Температура плавления уже не остается постоянной величиной, она зависит от концентрации входящих в сплав ингредиентов.

Понятие о шкале температур

Некоторые неметаллические предметы тоже обладают похожими свойствами. Самым распространённым является вода. Относительно свойств жидкости, занимающей господствующее положение на Земле, была разработана шкала температур. Реперными точками признаны температура изменения агрегатных состояний воды:

- Превращения из жидкости в твердое вещество и наоборот приняты за ноль градусов.

- Кипения (парообразования внутри жидкости) при нормальном атмосферном давлении (760 мм рт. ст.) принята за 100 ⁰С.

Кристаллические решетки металла

В идеальном виде принято считать, что металлам свойственна кубическая решетка (в реальном веществе могут быть изъяны). Между молекулами имеются равные расстояния по горизонтали и вертикали.

Твердое вещество характеризуется постоянством:

- формы, предмет сохраняет линейные размеры в разных условиях;

- объема, предмет не изменяет занимаемое количество вещества;

- массы, количество вещества, выраженное в граммах (килограммах, тоннах);

- плотности, в единице объема содержится постоянная масса.

При переходе в жидкое состояние, достигнув определенной температуры, кристаллические решетки разрушаются. Теперь нельзя говорить о постоянстве формы. Жидкость будет принимать ту форму, в какую ее зальют.

Когда происходит испарение, то постоянным остается только масса вещества. Газ займет весь объем, который будет ему предоставлен. Здесь нельзя утверждать, что плотность постоянная величина.

Когда соединяются жидкости, то возможны варианты:

- Жидкости полностью растворяются одна в другой, так себя ведут вода и спирт. Во всем объеме концентрация веществ будет одинаковой.

- Жидкости расслаиваются по плотности, соединение происходит только на границе раздела. Только временно можно получать механическую смесь. Перемешав разные по свойствам жидкости. Примером является масло и вода.

Образующиеся растворимые друг в друге вещества при застывании образуют кристаллические решетки нового типа. Определяют:

- Гелиоцентрированные кристаллические решетки, их еще называют объёмно-центрированными. В середине находится молекула одного вещества, а вокруг располагаются еще четыре молекулы другого. Принято называть подобные решетки рыхлыми, так как в них связь между молекулами металлов слабее.

- Гранецентрированные кристаллические решетки образуют соединения, в которых молекулы компонента располагаются на гранях. Металловеды называют подобные кристаллические сплавы плотными. В реальности плотность сплава может быть выше, чем у каждого из входящих в состав компонентов (алхимики средних веков искали варианты сплавов, при которых плотность будет соответствовать плотности золота).

Температура плавления металлов

Разные вещества имеют различную температуру плавления. Принято делить металлы на:

- Легкоплавкие – их достаточно нагревать до 600 ⁰С, чтобы получать вещество в жидком виде.

- Среднеплавкие металлы расплавляются в диапазоне температур 600…1600 ⁰С.

- Тугоплавкими называют металлы, которые могут расплавляться при температуре более 1600 ⁰С.

В таблице по возрастанию показаны легкоплавкие металлы. Здесь видно, что самым необычным металлом является ртуть (Hg). В обычных условиях она находится в жидком состоянии. Этот металл имеет самую низкую температуру плавления.

Таблица 1, температуры плавления и кипения легкоплавких металлов:

Таблица 2, температуры плавления и кипения среднеплавких металлов:

Таблица 3, температуры плавления и кипения тугоплавких металлов:

Чтобы вести процесс плавки используют разные устройства. Например, для выплавки чугуна применяют доменные печи. Для плавки цветных металлов производят внутренний нагрев с помощью токов высокой частоты.

В изложницах, изготовленных из неметаллических материалов, находятся цветные металлы в твердом состоянии. Вокруг них создают переменное магнитное поле СВЧ. В результате кристаллические решетки начинают расшатываться. Молекулы вещества приходят в движение, что вызывает разогрев внутри всей массы.

При необходимости плавки небольшого количества легкоплавких металлов используют муфельные печи. В них температура поднимается до 1000…1200 ⁰С, что достаточно для плавки цветных металлов.

Черные металлы расплавляют в конвекторах, мартенах и индукционных печах. Процесс идет с добавлением легирующих компонентов, улучшающих качество металла.

Сложнее всего проводить работу с тугоплавкими металлами. Проблема в том, что нужно использовать материалы, имеющие температуру более высокую, чем температура плавления самого металла. В настоящее время авиационная промышленность рассматривает использование в качестве конструкционного материала Титан (Ti). При высокой скорости полета в атмосфере происходит разогрев обшивки. Поэтому нужна замена алюминию и его сплавам (AL).

Сплавы металлов

Чтобы проектировать изделия из сплавов, сначала изучают их свойства. Для изучения в небольших емкостях расплавляют изучаемые металлы в разном соотношении между собой. По итогам строят графики.

Нижняя ось представляет концентрацию компонента А с компонентом В. По вертикали рассматривают температуру. Здесь отмечают значения максимальной температуры, когда весь металл находится в расплавленном состоянии.

При охлаждении один из компонентов начинает образовывать кристаллы. В жидком состоянии находится эвтектика – идеальное соединение металлов в сплаве.

Металловеды выделяют особое соотношение компонентов, при котором температура плавления минимальная. Когда составляют сплавы, то стараются подбирать количество используемых веществ, чтобы получать именно эвтектоидный сплав. Его механические свойства наилучшие из возможных. Кристаллические решетки образуют идеальные гранецентрированные положения атомов.

Изучают процесс кристаллизации путем исследования твердения образцов при охлаждении. Строят специальные графики, где наблюдают, как изменяется скорость охлаждения. Для разных сплавов имеются готовые диаграммы. Отмечая точки начала и конца кристаллизации, определяют состав сплава.

Сплав Вуда

В 1860 г. американский зубной техник Барнабас Вуд искал оптимальные соотношения компонентов, чтобы изготавливать зубы для клиентов при минимальных температурах плавления. Им был найден сплав, который имеет температуру плавления всего 60,2…68,5 ⁰С. Даже в горячей воде металл легко расплавляется. В него входят:

- олово — 12,5…12,7 %;

- свинец — 24,5…25,0 %;

- висмут — 49,5…50,3 %;

- кадмий — 12,5…12,7 %.

Сплавы для пайки

На практике многие сталкиваются с плавлением при пайке деталей. Если поверхности соединяемых материалов очищены от загрязнений и окислов, то их нетрудно спаять припоями. Принято делить припои на твердые и мягкие. Мягкие получили наибольшее распространение:

- ПОС-15 — 278…282 °C;

- ПОС-25 — 258…262 °C;

- ПОС-33 — 245…249 °C;

- ПОС-40 — 236…241 °C;

- ПОС-61 — 181…185 °C;

- ПОС-90 — 217…222 °C.

Их выпускают для предприятий, изготавливающих разные радиотехнические приборы.

Твердые припои на основе цинка, меди, серебра и висмута имеют более высокую температуру плавления:

- ПСр-10 — 825…835 °С;

- ПСр-12 — 780…790 °С;

- ПСр-25 — 760…770 °С;

- ПСр-45 — 715…721 °С;

- ПСр-65 — 738…743 °С;

- ПСр-70 — 778…783 °С;

- ПМЦ-36 — 823…828 °С;

- ПМЦ-42 — 830…837 °С;

- ПМЦ-51 — 867…884 °С.

Использование твердых припоев позволяет получать прочные соединения.

Внимание! Ср означает, что в составе припоя использовано серебро. Такие сплавы обладают минимальным электрическим сопротивлением.

Температура плавления неметаллов

Неметаллические материалы могут быть представлены в твердом и жидком виде. Неорганические вещества представлены в табл. 4.

Таблица 4, температура плавления неорганических неметаллов:

На практике для пользователей наибольший интерес представляют органические материалы: полиэтилен, полипропилен, воск, парафин и другие. Температура плавления некоторых веществ показана в табл. 5.

Таблица 5, температура плавления полимерных материалов:

Внимание! Под температурой стеклования понимают состояние, когда материал становится хрупким.

Видео: температура плавления известных металлов.

Температура плавления и использования нержавеющей стали – что важнее?

Температура плавления нержавеющей стали является одной из важнейших физических характеристик металлов и сплавов. Однако знание ее величины на практике необходимо достаточно узкому ряду специалистов и промышленно-производственного персонала предприятий, имеющих отношение к литейному делу. Всем же потребителям любого проката из нержавейки следует знать совсем другие параметры этих сплавов – температуры применения и обработки для улучшения качеств.

1 Что такое температура плавления и как она себя проявляет у нержавеющих сплавов

Температура плавления – это такое значение нагрева кристаллического твердого тела из любого чистого вещества, при котором оно переходит в жидкое состояние. Причем эта же температура одновременно является и температурой кристаллизации. То есть у чистых веществ эти 2 температуры совпадают. И, таким образом, при температуре плавления чистое вещество может быть как в жидком состоянии, так и в твердом.

Если при этом произвести дополнительный нагрев, то вещество станет жидким, а его температура не будет меняться (повышаться), пока оно полностью все в рассматриваемой системе (теле) не расплавится. Если же наоборот, начать отведение тепла – охлаждать вещество – то оно начнет застывать (переходить в твердое кристаллическое состояние) и, пока полностью не затвердеет, его температура не изменится (не понизится).

Таким образом, температуры плавления и кристаллизации имеют одинаковую и такую величину для чистого вещества, при которой оно может находиться в жидком или твердом состоянии, а переход в одну из этих фаз происходит сразу и с последующим изменением температуры при, соответственно, дополнительном нагреве либо отводе тепла.

Сплавы, в том числе и нержавеющие, не являются чистыми веществами. В них помимо основного металла есть дополнительные легирующие элементы, а также примеси. То есть сплавы являются смесью веществ. А у всех без исключения смесей веществ отсутствует в общепринятом (приведенном выше) понимании температура плавления/кристаллизации. Они, в том числе и нержавеющие сплавы, переходят из одного состояния в другое в некотором определенном диапазоне температур. При этом температура начала перехода в жидкую фазу (она же – застывания) имеет название «точка солидуса». А температуру полного расплавления называют «точка ликвидуса».

Точно измерить температуры солидус и ликвидус (плавления) для большинства смесей веществ, включая нержавеющие сплавы, невозможно. Для их определения применяют специальные расчетные методы, устанавливаемые ГОСТ 20287 и стандартом ASTM D 97.

2 От чего зависит температура расплавления нержавеющих сталей

Значение температуры полного расплавления (ликвидус) нержавеющей стали зависит от химического состава сплава, то есть от тех металлов и примесей, из которых он состоит. При этом определяющая роль, разумеется, будет всегда за тем элементом, который основной либо имеет наибольшую концентрацию. А примеси и легирующие добавки в зависимости от своей концентрации только корректируют температуру ликвидус основного или доминантного по содержанию в сплаве металла в большую или меньшую сторону.

Можно, для примера, рассмотреть легированные нержавеющие сплавы. Это один из видов коррозионно-стойких сплавов согласно классификации нержавеющих сталей ГОСТ 5632-2014 (введенному взамен стандарта 5632-72), по которому их сейчас производят. Кстати, классификация в этом ГОСТ произведена исходя из того, какой состав нержавеющих сталей.

В легированных нержавеющих сплавах основным металлом и элементом их химического состава является железо (Fe) с температурой плавления 1539 о C. И вот как будут влиять на температуру ликвидус таких сталей примеси и легирующие добавки в зависимости от своей концентрации в %:

- углерод (C), марганец (Mn), кремний (Si), сера (S) и фосфор (F) – каждый по-своему в той или иной степени снижают;

- молибден (Mo), титан (Ti), ванадий (V) и никель (Ni) – в пределах тех соотношений, в каких используются для изготовления нержавеющих сталей, снижают в той или иной степени (если рассматривать сплавы только из одного из этих элементов и железа с любыми соотношениями этих металлов, то начиная с определенной концентрации, повышают обратно);

- алюминий (Al) – в пределах тех соотношений, в каких он используется для изготовления нержавеющих сталей, никак не влияет (если рассматривать сплавы только из Al и Fе с любыми соотношениями этих металлов, то начиная с определенной концентрации, значительно снижает);

- вольфрам (W) – в пределах тех соотношений, в каких он используются для изготовления нержавеющих сталей, снижает, пока его концентрация не достигает 4,4 %, а потом незначительно повышает обратно;

- хром (Cr) – в пределах тех соотношений, в каких он используются для изготовления нержавеющих сталей, снижает, пока его концентрация не достигает 23 (22) %, а потом повышает обратно;

- никель (Ni) – в пределах тех соотношений, в каких он используются для изготовления нержавеющих сталей, снижает.

Стоит подробнее остановиться на влиянии никеля. Наибольшее влияние он оказывает на температуру ликвидус (полного расплавления) 2-х других видов нержавеющих сталей стандарта 5632. Речь идет о сплавах: одни – на железоникелевой, а другие – на никелевой основе. Характерная особенность состава первых – в них суммарная массовая доля никеля и железа больше 65 %, причем Fe является основным элементом, концентрация Ni варьируется в пределах от 26 до 47 %, а приблизительное соотношение между ними 1:1,5. В сплавах, отлитых на никелевой основе, никеля не менее 50 %, железа может не быть вообще, а максимальная его концентрация – 20 %.

В этих двух видах сплавов у никеля вообще превалирующее по сравнению со всеми вышеуказанными примесями и легирующими металлами влияние на температуру ликвидус. И это не удивительно, ведь в них Ni значительно больше, чем в нержавеющих легированных сталях (на основе железа). У железоникелевых и никелевых сплавов в первую очередь из-за Ni их температура ликвидус ниже температурного значения плавления железа. И она близка к температуре плавления самого никеля (которая равна 1455 о C).

Причем в железоникелевых сплавах никель по мере возрастания своей массовой доли способствует только снижению температуры ликвидус стали, потому что предельная его концентрация в них, как отмечалась выше, 47 %. А в никелевых сплавах снижение температуры ликвидус наблюдается только до 68 % содержания Ni. А дальнейшее повышение концентрации этого металла ведет к обратному повышению температуры полного расплавления никелевых сплавов.

3 Так какая она, эта температура – границы пределов и значения для некоторых сплавов

Температура ликвидус нержавеющих сталей варьируется в пределах 1450–1520 о C. У легированных сплавов (на основе железа) она имеет значения примерно от середины этого диапазона и до верхнего его предела в 1520 о C. У никелевых – примерно от середины и до нижнего предела в 1450 о C. Диапазон температур железоникелевых сплавов находится посередине и частично охватывает область значений для легированных и никелевых сплавов.

Температуры полного расплавления (ликвидус) для конкретных нержавеющих сплавов можно найти только в некоторых справочниках и статьях интернета. В ГОСТах их нет. И, как указывалось выше, эту температуру невозможно замерить. Ее только рассчитывают для сплава с определенным составом, который согласно стандарта 5632 для одной и той же марки стали может варьироваться в процентном содержании практически всех его элементов. Поэтому те значения температуры, которые указывают какие-либо источники, не являются точными, а лишь приблизительными.

4 Какие параметры нагрева нужны потребителям нержавейки?

Всем потребителям любых изделий из нержавеющей стали, не собирающимся их расплавлять (то есть утилизировать методом переплавки), вовсе не нужно знать температуру плавления этих сплавов.

Тем, кто занимается проектированием, разработкой и изготовлением деталей, продукции и конструкций из нержавеющих сталей, а также их эксплуатацией, необходимо знать совсем другие температурные параметры этих сплавов:

- параметры термообработки нержавейки – закалки, отпуска, отжига и так далее;

- температурные режимы других видов обработки – ковки, сварки и так далее;

- для коррозионно-стойких марок – в каком интервале температур эксплуатировать;

- для жаростойких марок – максимальная рекомендуемая температура применения на протяжении длительного времени (обычно составляет до 10000 часов);

- для жаропрочных марок – рекомендуемая температура применения;

- для жаростойких и жаропрочных марок – когда в воздушной среде начинается интенсивное окалинообразование.

Эти температуры указаны в приложении А вышеупомянутого стандарта 5632 и есть в соответствующих справочниках по металловедению, металлообработке и так далее, а также должны быть в документации производителей на соответствующие марки нержавейки. И эти температуры намного ниже той, при которой начинается плавление нержавеющих сталей. Так что, если ориентироваться на последнюю, то при том или ином использовании изделий из нержавейки их требуемые для определенного вида применения физические свойства будут утрачены задолго до расплавления.

Сплавы железа и температура их плавления.

Температура плавления железа является важным показателем технологии производства металла и его сплавов. При выплавке сырья учитываются физические и химические свойства руды и металла.

Физические и химические свойства железа

- Химический элемент № 26 является самым распространенным в Солнечной системе. По данным исследований содержание железа в ядре Земли составляет 79–85,5%. По распространенности в коре планеты оно уступает только алюминию.

- Металл в чистом виде имеет белый цвет с серебристым оттенком, отличается пластичностью. Наличие примесей определяет его физические параметры. Железу свойственно реагировать на магнит.

- Для этого химического элемента характерен полиморфизм, который имеет место при нагревании. Повышенная концентрация металла наблюдается в местах извержения пород. Промышленные месторождения формируются в результате внешних и внутренних процессов, происходящих в земной коре.

- В речной воде содержится приблизительно 2 мг/л металла, а показатель для морской воды меньше в 100–1000 раз.

- Железо имеет несколько степеней окисления, определяющих его геохимическую особенность нахождения в определенной среде. В нейтральной форме металл находится в ядре Земли.

- Оксид железа является основной формой нахождения в природе, а оксидное железо размещается в самой верхней части земной коры в составе осадочных образований.

- Содержание химического элемента № 26 в минералах с нестабильным составом увеличивается с уменьшением температурного градиента. Кипение происходит при нагревании до + 2861 °C. Удельная теплота плавления составляет 247,1 КДж/кг.

Добыча металла

Среди руд, содержащих железо, сырьем для промышленного производства являются:

Гетит и гидрогетит формируют образования в коре выветривания, размером сотни метров. В зоне шельфа и озерах коллоидные растворы минералов в результате осаждения образуют оолиты (бобовые железные руды).

Пирит и пирротин, широко распространенные в природе минералы железа, используются в качестве сырья для производства серной кислоты.

К часто встречающимся минералам железа относятся также:

Минерал мелантерит, представляющий собой хрупкие зеленые кристаллы со стеклянным блеском, используется в фармацевтической промышленности для производства железосодержащих препаратов.

Основное месторождение этого металла находится в Бразилии. В последнее время внимание сосредоточивается на разработке конкреций, присутствующих на морском дне, в которых содержатся железо и марганец.

Плавление железа

От чего зависит температура плавления железа?

Производство металла предусматривает различные технологии его извлечения из рудного сырья. Наиболее распространена выплавка железа доменным способом.

Перед тем как выплавлять металл, его восстанавливают в печи при температуре +2000 °C. Для извлечения примесей добавляется флюс, разлагающийся при нагревании до оксида с последующим соединением с диоксидом кремния и образованием шлака.

Кроме доменного способа выплавка железа производится путем обжига измельченной руды с глиной. Из смеси формируются окатыши и обрабатываются в печи с восстановлением водородом. Дальнейшая плавка железа производится в электрических печах.

Свойства металла зависят от чистоты материала. Для технически чистого железа температура плавления составляет +1539 °C. Сера является вредной примесью. Извлечь ее можно только из жидкого раствора. Химически чистый материал получают в результате электролиза солей металла.

Сплавы металла

В чистом виде этот материал мягкий, поэтому для повышения прочности в состав вводят углерод.

В металлургии сплавы железа называют черными металлами.

В зависимости от компонентов лигатуры меняются свойства материалов. Температура плавления железа также меняется при наличии лигатурных компонентов.

Удельная теплота плавления стали равна 84 кДж. Этот показатель обозначает, что при температуре плавления стали для перевода 1 кг сплава из кристаллического в жидкое состояние необходимо 84 кДж энергии.

Соединения из различных металлов образуют сплавы. Удельная теплота плавления чугуна составляет 96–140 кДж. Чугун содержит до 4% углерода, 1,5% марганца, до 4,5% кремния и примеси в виде серы и фосфора. Различают белый и серый сплавы.

В белом часть углерода находится в соединении карбида железа. Такой сплав отличается хрупкостью и твердостью. Он предназначается для изготовления конструкций и деталей.

Серый сплав, содержащий углерод в виде графита, легко поддается обработке. Чугун выплавляют из железной руды в доменных печах. Плавление руды сопровождается восстановительной реакцией железа из оксидов углеродом.

Большинство веществ может плавиться с увеличением объема при нагревании. Для чугуна объемом 1000 см³ этот показатель составляет 988–994 см³.

Чугун является сырьем для производства стали, отличающейся содержанием углерода (не выше 2,14%).

По химическому составу различают сталь:

Углеродистая сталь содержит примеси серы, фосфора и кремния. Она отличается низкими электротехническими свойствами, низкой прочностью, легко поддается процессу коррозии.

Наличие лигатурных добавок придает стали новые технические свойства. В качестве дополнительных компонентов используют:

В состав высоколегированной стали входит не более 10% добавок. Сплав отличается прочностью. Технология производства стали из чугуна позволяет получить высококачественный материал для производства:

- металлических конструкций;

- резервуаров;

- посуды;

- армирующих деталей;

- электрооборудования.

В качестве сырья сталь используется в разных отраслях промышленности. Без нее невозможно представить авиастроение, кораблестроение, автомобильную отрасль и многие другие производственные сферы.