Содержание

- Зачем знать температуру паяльника

- Несколько правил пайки

- Разновидности припоев

- Расплавление различных материалов

- Полезные устройства для измерения

- Зачем знать температуру паяльника

- Несколько правил пайки

- Разновидности припоев

- Расплавление различных материалов

- Полезные устройства для измерения

- Паяльник с регулировкой температуры.

- Устройство и ремонт электрического паяльника

- Электрическая схема паяльника

- Устройство паяльника

- Напряжение питания паяльников

- Мощность нагрева паяльников

- Ремонт паяльника своими руками

- Какими бывают электрические паяльники и как их выбрать?

- Особенности

- Разновидности

- Рейтинг лучших брендов

- Как выбрать?

- Инструкция по применению

Температура нагрева паяльника 40 вт

Зачем знать температуру паяльника

Не существует какой-то универсальной температуры паяльника и пайки, подходящей абсолютно для всех случаев. Многие зависит от припоя, от того, с какими именно материалами работает мастер, а также от целей, которые он преследует.

И в целом подбор оптимальной температуры – не такое уж простое дело. Обычно жало паяльника разогревают до тех пор, пока оно не начнет расплавлять припой. Но в некоторых случаях требуется более тонкая настройка.

Несколько правил пайки

Есть одно незыблемое правило: температура паяльника должна быть выше температуры расплавления припоя.

Причём припойный материал должен быть расплавлен полностью ещё до того, как он заполнит пустые пространства и равномерно распределится по поверхности.

Если жало паяльника окажется чересчур перегрето, припой окислится и паяльный шов получится не слишком качественным. Кстати, окислы могут появиться и на самом паяльнике, и для того, чтобы избавиться них, специалисты советуют приобрести так называемый активатор жала — действительно очень полезная вещь.

А если жало паяльника будет не просто перегрето, а перегорит, то припойный материал вообще перестанет на нём держаться. «Холодная» пайка (то есть когда температура жала паяльника меньше оптимальной) тоже не даст ожидаемого результата.

Если припойный материал не плавится до текучего состояния, место спайки становится матовым и шероховатым, а соединение не слишком прочным.

И ещё одно важное правило, подходящее для любой пайки: температура самих спаиваемых элементов непременно должна быть одинаковой.

Разновидности припоев

Всё разнообразие припоев делят на две категории:

К категории мягких относятся припои, которые имеют температуру плавления до 400 ℃ и сравнительно низкую механическую прочность (сопротивляемость разрывам до семи килограмм на квадратный миллиметр). Их можно плавить паяльником.

В маркировке такого припоя всегда присутствует аббревиатура ПОС и цифры, указывающие на конкретное процентное содержание олова. Для примера стоит привести очень распространённый припойный материал ПОС-61, рабочая температура которого равна от 190 до 260° по Цельсию.

ПОС-61 и другие мягкие оловянно-свинцовые припои, в частности, используют в радиомонтаже. Вообще при работе с печатными платами надо действовать крайне аккуратно.

Резкого нагрева и повышения температуры лучше избегать, а продолжительность воздействия паяльником не должна превышать больше двух секунд. Особенно это касается таких объектов, как интегральные микросхемы и полевые транзисторы.

Для получения специальных свойств в состав оловянно-свинцовых припоев могут вводить висмут, кадмий, сурьму и иные металлы. Выпускают легкоплавкие припои в виде литых прутков, паст, проволок, порошков, лент, а также трубочек диаметром от 1 до 5 миллиметров с канифолью внутри.

Среди проверенных производителей таких припоев стоит выделить бренды Felder и AIM.

И ещё одно дополнение: специалисты рекомендуют для хранения припоев не использовать металлические коробки, крышечки, жестяные банки. Припои могут прилипнуть к металлу – в результате на стенках появляется канифольная каша, работать с которой будет не слишком комфортно.

Твёрдые припои характеризуются тем, что создают высокопрочные швы. В радиомонтажных работах они применяются гораздо реже, чем легкоплавкие. Причём можно выделить две подгруппы твёрдых припоев — медно-цинковые и серебряные.

Первые используются для пайки бронзы, стали, латуни и иных металлов, обладающих большой температурой плавления. Интересно, что их цвет зависит от процента содержания цинка. А температура плавления, допустим, припоя ПМЦ-42 равна 830 ℃.

Серебряные припои имеют, пожалуй, ещё большую прочность. Их применяют, в основном, для пайки медно-латунных и серебряных изделий. Температура плавки таких припоев находится в диапазоне от 720 до 830 ℃. При работе с такими материалами применяют горелку.

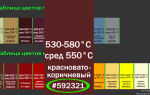

Расплавление различных материалов

У мастера вполне может возникнуть необходимость пайки меди – речь, к примеру, может идти о трубах отопления или иных изделиях из данного цветного металла.

Работать паяльником с медью и её различными сплавами можно, применяя разные припои, как мягкие, так и твёрдые. При этом температура пайки медных элементов мягкими припоями составляет 250-300 ℃, а твёрдыми – 700-900 ℃.

А какова должна быть температура жала паяльника, если надо паять, допустим, полипропиленовые изделия? В данном случае оптимальной будет температура в +260 ℃, а условный допустимый диапазон – от +255 до +280 ℃.

Но стоит отметить, что если перегреть паяльник выше 271 ℃ и уменьшить время нагрева инструмента, то поверхность зоны пайки прогреется значительно больше внутренней части. Это означает, что в результате сварочная плёнка окажется очень тонкой.

Полезные устройства для измерения

Практика показывает, что если температура жала используемого паяльника подобрана верно, то, остыв, место пайки будет иметь характерный зеркальный блеск.

И наоборот, пористость и матовость зоны пайки свидетельствует о том, что процедура был проведена не очень качественно.

Выяснить оптимальную температуру плавления вполне можно опытным путём. Для этого необходимы специальные регуляторы нагрева паяльника (лабораторные трансформаторы). Есть, впрочем, и более простой способ осуществлять регулирование температуры – изменять длину жала.

Но этот способ, пожалуй, актуален только для самодельных приборов для пайки. В любом случае мастер имеет возможность предварительно узнать, при какой температуре или при какой длине жала у припоя появляется зеркальный блеск.

Вооружившись этим знанием, можно приступать к настоящей ответственной работе.

При наличии финансовых возможностей стоит приобрести специальный термометр (датчик) для паяльника, осуществляющего замер и калибровку рабочей температуры инструмента.

Таких датчиков сейчас существует достаточно много. И любому желающему приобрести нужную модель онлайн или офлайн не составит труда. Они производят быстрое и точное измерение температуры жала паяльника с помощью термопары (термоэлектрического преобразователя).

При выборе такого термометра стоит обратить внимание и на такие характеристики, как разрешающая способность, диапазон измерения (например, он может быть от 0 до 700 ℃), точность, габариты, возможные источники питания.

Однако просто замерить температуру недостаточно. Важно, чтобы паяльник сохранял её неизменной при возможных скачках напряжения в сети – то есть нужен специальный стабилизатор.

Такое устройство можно изготовить самостоятельно – в свободном доступе есть довольно простые схемы. Кроме того, сейчас существуют паяльники и паяльные станции с уже встроенным стабилизатором.

А ещё многие профессиональные паяльные станции позволяют точно устанавливать температуру и нужный режим пайки простым нажатием кнопок или перещёлкиванием тумблера. Это значительно упрощает процесс работы и позволяет всегда быть уверенным в хорошем результате.

Зачем знать температуру паяльника

Не существует какой-то универсальной температуры паяльника и пайки, подходящей абсолютно для всех случаев. Многие зависит от припоя, от того, с какими именно материалами работает мастер, а также от целей, которые он преследует.

И в целом подбор оптимальной температуры – не такое уж простое дело. Обычно жало паяльника разогревают до тех пор, пока оно не начнет расплавлять припой. Но в некоторых случаях требуется более тонкая настройка.

Несколько правил пайки

Есть одно незыблемое правило: температура паяльника должна быть выше температуры расплавления припоя.

Причём припойный материал должен быть расплавлен полностью ещё до того, как он заполнит пустые пространства и равномерно распределится по поверхности.

Если жало паяльника окажется чересчур перегрето, припой окислится и паяльный шов получится не слишком качественным. Кстати, окислы могут появиться и на самом паяльнике, и для того, чтобы избавиться них, специалисты советуют приобрести так называемый активатор жала — действительно очень полезная вещь.

А если жало паяльника будет не просто перегрето, а перегорит, то припойный материал вообще перестанет на нём держаться. «Холодная» пайка (то есть когда температура жала паяльника меньше оптимальной) тоже не даст ожидаемого результата.

Если припойный материал не плавится до текучего состояния, место спайки становится матовым и шероховатым, а соединение не слишком прочным.

И ещё одно важное правило, подходящее для любой пайки: температура самих спаиваемых элементов непременно должна быть одинаковой.

Разновидности припоев

Всё разнообразие припоев делят на две категории:

К категории мягких относятся припои, которые имеют температуру плавления до 400 ℃ и сравнительно низкую механическую прочность (сопротивляемость разрывам до семи килограмм на квадратный миллиметр). Их можно плавить паяльником.

В маркировке такого припоя всегда присутствует аббревиатура ПОС и цифры, указывающие на конкретное процентное содержание олова. Для примера стоит привести очень распространённый припойный материал ПОС-61, рабочая температура которого равна от 190 до 260° по Цельсию.

ПОС-61 и другие мягкие оловянно-свинцовые припои, в частности, используют в радиомонтаже. Вообще при работе с печатными платами надо действовать крайне аккуратно.

Резкого нагрева и повышения температуры лучше избегать, а продолжительность воздействия паяльником не должна превышать больше двух секунд. Особенно это касается таких объектов, как интегральные микросхемы и полевые транзисторы.

Для получения специальных свойств в состав оловянно-свинцовых припоев могут вводить висмут, кадмий, сурьму и иные металлы. Выпускают легкоплавкие припои в виде литых прутков, паст, проволок, порошков, лент, а также трубочек диаметром от 1 до 5 миллиметров с канифолью внутри.

Среди проверенных производителей таких припоев стоит выделить бренды Felder и AIM.

И ещё одно дополнение: специалисты рекомендуют для хранения припоев не использовать металлические коробки, крышечки, жестяные банки. Припои могут прилипнуть к металлу – в результате на стенках появляется канифольная каша, работать с которой будет не слишком комфортно.

Твёрдые припои характеризуются тем, что создают высокопрочные швы. В радиомонтажных работах они применяются гораздо реже, чем легкоплавкие. Причём можно выделить две подгруппы твёрдых припоев — медно-цинковые и серебряные.

Первые используются для пайки бронзы, стали, латуни и иных металлов, обладающих большой температурой плавления. Интересно, что их цвет зависит от процента содержания цинка. А температура плавления, допустим, припоя ПМЦ-42 равна 830 ℃.

Серебряные припои имеют, пожалуй, ещё большую прочность. Их применяют, в основном, для пайки медно-латунных и серебряных изделий. Температура плавки таких припоев находится в диапазоне от 720 до 830 ℃. При работе с такими материалами применяют горелку.

Расплавление различных материалов

У мастера вполне может возникнуть необходимость пайки меди – речь, к примеру, может идти о трубах отопления или иных изделиях из данного цветного металла.

Работать паяльником с медью и её различными сплавами можно, применяя разные припои, как мягкие, так и твёрдые. При этом температура пайки медных элементов мягкими припоями составляет 250-300 ℃, а твёрдыми – 700-900 ℃.

А какова должна быть температура жала паяльника, если надо паять, допустим, полипропиленовые изделия? В данном случае оптимальной будет температура в +260 ℃, а условный допустимый диапазон – от +255 до +280 ℃.

Но стоит отметить, что если перегреть паяльник выше 271 ℃ и уменьшить время нагрева инструмента, то поверхность зоны пайки прогреется значительно больше внутренней части. Это означает, что в результате сварочная плёнка окажется очень тонкой.

Полезные устройства для измерения

Практика показывает, что если температура жала используемого паяльника подобрана верно, то, остыв, место пайки будет иметь характерный зеркальный блеск.

И наоборот, пористость и матовость зоны пайки свидетельствует о том, что процедура был проведена не очень качественно.

Выяснить оптимальную температуру плавления вполне можно опытным путём. Для этого необходимы специальные регуляторы нагрева паяльника (лабораторные трансформаторы). Есть, впрочем, и более простой способ осуществлять регулирование температуры – изменять длину жала.

Но этот способ, пожалуй, актуален только для самодельных приборов для пайки. В любом случае мастер имеет возможность предварительно узнать, при какой температуре или при какой длине жала у припоя появляется зеркальный блеск.

Вооружившись этим знанием, можно приступать к настоящей ответственной работе.

При наличии финансовых возможностей стоит приобрести специальный термометр (датчик) для паяльника, осуществляющего замер и калибровку рабочей температуры инструмента.

Таких датчиков сейчас существует достаточно много. И любому желающему приобрести нужную модель онлайн или офлайн не составит труда. Они производят быстрое и точное измерение температуры жала паяльника с помощью термопары (термоэлектрического преобразователя).

При выборе такого термометра стоит обратить внимание и на такие характеристики, как разрешающая способность, диапазон измерения (например, он может быть от 0 до 700 ℃), точность, габариты, возможные источники питания.

Однако просто замерить температуру недостаточно. Важно, чтобы паяльник сохранял её неизменной при возможных скачках напряжения в сети – то есть нужен специальный стабилизатор.

Такое устройство можно изготовить самостоятельно – в свободном доступе есть довольно простые схемы. Кроме того, сейчас существуют паяльники и паяльные станции с уже встроенным стабилизатором.

А ещё многие профессиональные паяльные станции позволяют точно устанавливать температуру и нужный режим пайки простым нажатием кнопок или перещёлкиванием тумблера. Это значительно упрощает процесс работы и позволяет всегда быть уверенным в хорошем результате.

Паяльник с регулировкой температуры.

Посвящается технической этике и культуре.

При правильной пайке припой (оловянно-свинцовый ПОС-61, олова 61 %):

1. блестит;

2. гладко и обтекаемо лежит на контактной площадке (КП) печатной платы и выводе детали;

3. его количество и вытекшего, но не испарившегося, флюса минимально.

При плохой пайке припой:

1. не блестит, что свидетельствует либо о не прогреве места спая (припой липнет), либо о его перегреве, при котором флюс испарился раньше времени (припой, как каша);

2. лежит комками, капельками, «крылом ласточки» – все это говорит, что мало флюса и много припоя;

3. его количество большое (плохая дозировка припоя) и грязь от флюса (плохая дозировка флюса и нет чистки жала паяльника от нагара).

Для правильной пайки нужно:

1. паяльник с регулировкой температуры (термостатированием около 270 °С);

2. жало с покрытием;

3. припой с флюсом, диаметром 0,5-0,8 мм для пайки SMD деталей, для остальных – 0,8 – 1,0 мм (припой лучше брать импортный, например, 63 % 8PK-033);

4. нагреватель жала – низковольтный, например, 24 в.

Помните, что у обычного паяльника 40 вт 220 в и стекло тканевой изоляции жала, ток в цепи «жало-деталь-рука», может составить несколько ма, которые легко могут повредить полупроводники (сопротивление тела человека около 1 ком).

Поэтому для уменьшения вероятности поражения током, или вывода из строя дорогой МС:

1. понижают напряжение питания паяльника с помощью трансформатора;

2. температуру его жала контролируют термопарой, и электронной схемой;

3. применяют острое конусное медное жало с покрытием (грязь теперь будет только от флюса, а не от меди);

4. очистку жала делают периодически во время пайки, вытирая жало о кусочек специальной губки (смоченной в воде);

Правильную пайку делают так:

1. на чистое жало наносят немного свежего припоя, для увеличения площади последующего теплового контакта в месте спая;

2. жалом одновременно касаются и вывода детали и его КП на плате, прогревая их;

3. затем касаются проволокой припоя (с флюсом) нужного диаметра места спая, дозируют растекающийся припой, быстро убирают проволоку, а затем и жало от места спая;

4. при пайке SMD компонентов их предварительно закрепляют на плате припоем за один вывод и при необходимости юстируют;

5. при передозировке припоя, его убирают с КП при помощи оплетки от экранированного кабеля.

О паяльнике

О блоке управления

Схема блока управления простая и доступна в повторении, надёжная в работе, хотя в конструкции блока управления имеется маленький недостаток — отсутствует индикатор температуры жала паяльника. Но как показала практика, для работы вполне достаточно хорошо откалиброванной шкалы, и вполне можно обойтись и без цифрового индикатора.

Принцип работы устройства

Напряжение от термопары паяльника, уровнем десятка милливольт, усиливается МС DA1.1, и подается на один вход компаратора DA1.2, а на другой его вход, подается постоянное регулируемое напряжение с резистивного делителя (задатчика температуры). Если температура жала начнет падать, то напряжение с термопары уменьшится, с выхода усилителя тоже уменьшится. И как только напряжение на выводе 5 МС станет выше, чем на выводе 6, компаратор переключится, и на его выходе напряжение станет +5 в. Транзистор ключа откроется, и через нагреватель паяльника пойдет ток около 2 а, при этом загорается красный светодиод «Нагрев». Через несколько секунд, рост температуры вызовет обратную ситуацию – напряжение на выходе компаратора станет 0 в, и ключ разомкнет цепь питания нагревателя, светодиод погаснет. В дальнейшем паяльник периодически (через полминуты) подогревается, включаясь на несколько секунд (зависит от интенсивности пайки и окружающей температуры).

В блоке питания применён тороидальный силовой трансформатор (O 80 х 35 мм), который практически не нагревается на холостом ходу. Так как ток через нагреватель паяльника идет около 20% времени, то диодный мост и трансформатор устанавливаются без радиатора, а корпус делается закрытым.Стабилизатор напряжения, и МДП-транзистор в корпусах ТО-220, практически, не нагреваются.Электронный модуль управления собран на сдвоенном ОУ, а блок питания выдает напряжения не стабилизированные +24 в и стабилизированные +5 в.Все детали монтируются на плате, размером 40 х 80 мм. Печатный вариант платы не разрабатывался, и Вы при желании можете сделать это самостоятельно и выложить здесь для других читателей.Выключатель и светодиоды, устанавливаются соответственно на заднюю и переднюю стенки корпуса.Предохранитель изолируют на проводе в кусочке термо-усадочной трубки.Трансформатор крепится на винт к верхней крышке корпуса, а плата устанавливается на 3-4 упора, приклеенные к корпусу, и крепится саморезами.Корпус изготавливают из фанеры толщиной 6 мм.

При настройке воспользуемся аналоговым прибором с ценой деления 0,2 в, 1 в и 0,5 ком.

1. Отключаем нагреватель паяльника от питания, замыкая затвор транзистора VT1 (выв. 1) на общий провод схемы.

Временно управлять затвором транзистора ключа вручную можно, используя простой переключатель «0 в» – «откл» – «+5 в», сделанный из трех контактов однорядного штыревого разъема типа PLS с шагом 2,54 мм и перемычки (джампера).

2. Включаем питание 220 в. Должен загореться зеленый светодиод «Сеть».

3. Проверяем без нагрузки напряжения в контрольных точках схемы.

4. Резисторы R4 и R6 не устанавливаем, а выводы подстроечного резистора R5 подключаем к общему проводу схемы и шине +5 в. Уменьшаем напряжение с задатчика температуры до минимума.

5. Подключаем нагреватель, замыкая затвор VT1 на +5 в, при этом загорится красный светодиод «Нагрев». Проверяем при нагрузке напряжение в контрольных точках схемы. Размыкаем затвор VT1 (убираем перемычку вообще).

6. При холодном паяльнике, очень медленно увеличиваем напряжение с задатчика температуры и одновременно держим на жале проволоку припоя. Как только припой стал плавиться, останавливаем увеличение напряжения на задатчике и измеряем его. Получилось например 1,3 вольта (аналогичное значение должно быть и на другом входе компаратора).

Помните о полярности подключения термопары. Если напряжение на выв. 1 микросхемы DA1.1 уменьшается, то поменяйте местами провода от термопары.

Если есть трех разрядный цифровой вольтметр (со шкалой 2 в), то можно определить начальную характеристику термопары. При температуре жала 25 °С получилось 0,68 в, при 60 °С (это когда жало уже трудно удержать в руках) – 0,74 в. Т.о. получаем (0,74 в–0,68 в)/(60 °С–25 °С)=17 мкв/ °С. Если это значение сравнить с дальнейшими исследованиями, то нетрудно догадаться, что характеристика термопары здесь занижена и нелинейна.

7. Определяем характеристику термопары с предположением, что она линейна (нелинейность имеет место ниже 150 °С). Напряжение термопары соответствующее 260 °С равно (1,3 в–0,7 в)/100=6 мв, следовательно, получаем (6 мв/ 260 °С)=23 мкв/ °C.

Из более точного исследования приходим, что характеристика термопары в точке 260 °С равна (1,34 в–0,74 в)/[(260 °С–60 °С)*100]=30 мкв/ °С.

8. Определяемся с верхним температурным пределом паяльника. Достаточно будет, взять значение 400 °С. Ему будет соответствовать усиленное напряжение термопары равное (400 °С*23 мкв/ °С)*100=0,92 в. Т.о. опорное напряжение для 400°С будет равно 0,7 в+0,92 в=1,62 в.

Более точное расчетное значение определим из учета нагрева паяльника на необходимые 400 °С–260 °С=140 °С. Т.о. ему будет соответствовать напряжение 30 мкв/ °С*140 °С=0,52 в, а опорное напряжение при 400 °С будет равно 1,34 в+0,52 в=1,86 в.

Далее в расчетах Uмакс=1,86 в.

9. Определяемся с номиналами резисторов R4 и R6 задатчика температуры при известном сопротивлении R5 (с учетом использования всего диапазона изменения подстроечника). Составляем (по закону Ома) линейную систему из 3-х уравнений с 3-мя неизвестными (R5 известно), решая которую приходим к следующим соотношениям:

R4*I=Uмин

(R4+R5)*I=Uмакс

(R4+R5+R6)*I= Uпит

R6=R5*( [Uмин/(Uмакс–Uмин)] * [Uпит/Uмин – 1] –1 )

Измеряем полное сопротивление R5. Для выбранного подстроечника R5=2,2 ком, при взятом ОУ Uмин=0,7 в, при взятом паяльнике Uмакс=1,86 в, при взятом напряжении питания Uпит=5 в получаем, что R4=2,2 ком*0,7 в/(1,86 в–0,7 в)=1,33 ком и R6=2,2 ком*( [0,7 в/(1,86 в–0,7 в)] * [5 в/0,7 в – 1] – 1)=5,96 ком. Выбираем резисторы ближайшего номинала, то есть ±1 % (±5 %) R4=1,33 (1,3) ком и R6=5,9 (6,2) ком.

Помним, что напряжению ±0,05 в на входе компаратора будет соответствовать ±17 °С (0,05 в/[100*30 мкв/ °C]) температурного диапазона. Это будет определять точность установки диапазона в ±4,2 % (0,05 в/[1,86 в–0,7 в]) и потребует точности резисторов ±2,1 % (±4,2 %/2) (в данном случае, подойдут и ±1 % (F) и ±5 % (J) резисторы размера 1206).

10. Впаиваем резисторы R4 и R6 на плату и делаем проверку: измеряем напряжения на делителе, и, исходя из них, определяем полученный температурный диапазон паяльника.

Если необходимо, можно подкорректировать номиналы. Но главное в другом – температура паяльника должна доходить до 300-350 °С, необходимых при монтаже крупных деталей и демонтаже, но не превышать максимум – 400-420 °С (как с точки зрения данной конструкции нагревателя, так и с точки зрения практики монтажа и техники безопасности).

Нижнюю граница температурного диапазона паяльника, можно сделать и со 150 °С, сделав дополнительное смещение на компараторе: к собственному смещению ОУ прибавить еще напряжение равное (150 °С*23 мкв/ °С)*100=0,35 в и пересчитать номиналы резисторов делителя при Uмин=0,7 в+0,35 в=1,05в. Стоит отметить, что если необходимо паять легкоплавкими припоями: сплавы Вуда (60°С), Розе, то нижнюю границу температурного диапазона лучше не менять.

Все измеренные значения полезно будет сравнить с расчетными данными.Другой настройки схема не требует.

1. Регулировочную ручку ставят до упора влево, включают сеть (при остывшем паяльнике). Плавно крутят ручку по часовой стрелке. Как только загорелся индикатор «Нагрев», делают риску на корпусе – это будет минимум температуры;

2. затем медленно крутят ручку дальше на увеличение и одновременно держат на жале проволоку припоя;

3. как только припой начнет плавиться – делают на корпусе метку 260 °С;

4. температура жала, удобная для пайки типовых корпусов (1206, SO, DIP, TQFP), будет немного выше, определите ее сами и поставьте «главную» метку – 270 °С.

Задатчик температуры всегда должен быть на ней (если нет необходимости в более высокой температуре).

5. выкручивают ручку до упора вправо и ставят риску на корпусе – это максимум температуры.

Для тех, кто хочет сделать более точную калибровку (с ценой деления в 20-50 °С), то она делается чисто графическим способом. Для проверки соответствия температурных рисок на корпусе напряжению с задатчика температуры понадобится 3-х разрядный измеритель постоянного тока. Калибровку ниже 150°С лучше не делать ввиду нелинейности термопары.

О принципиальной схеме (пояснительная записка).

В качестве Тр1 выбран ТТП-50 220 в/18 в 2,8 а. Хотя можно применить любой трансформатор, мощностью не менее 50 ватт, с напряжением ХХ вторичной обмотки 18-20 вольт.

Диодный мост выбираем по прямому току не менее 2,5-3 а, который вполне выдерживает без радиатора минутный прогрев паяльника при включении.

Ёмкость конденсатора С5 желательно иметь не менее 2200 мкФ ±20% 50 в.

Схема собрана на сдвоенном, мало-мощном ОУ с питанием от 5 в (AD8542AR в корпусе SOIC-8). Стандартный не инвертирующий усилитель с ООС на DA1.1 с коэффициентом усиления напряжения 101 (R3/R1 +1=10 ком/100 ом +1). Цепь С1–R3 определяет снижение коэффициента усиления ОУ в высокочастотной области c частотой среза=1/2πR3C1=1/2π*10 ком*0,1 мкф=160 гц (С1 шунтирует R3), а фильтр НЧ (низкой частоты) R2–C2 ограничивает полосу частот входных сигналов до 16 гц (частота среза=1/2πR2C2=1/2π*10 ком*10 мкф=16 гц), что вполне достаточно для правильной работы устройства. Резистор R2 также ограничивает потенциально возможные токи (выв.3 полевой ИМС DA1.1 соединяется с жалом паяльника через резистор R2). Можно попробовать применить любые ОУ , работающие от 5 вольт, например; КА, СА, LM, 158, 258, 358, 2904. Напряжение питания в этом случае лучше повысить до 8 вольт, просто заменой стабилизатора на 7808.

В качестве ключа VT1 выбран силовой МДП-транзистор (с защитным диодом Шоттки) типа IRFZ44N с сопротивлением канала 0,02 ом на ток 49 а напряжением сток-исток 55 в (нагрев корпуса 22*0,02 ом=0,08 вт). Резистор R8=1 ком необходим при настройке для развязки VT1 от DA1.2, а также для уверенного управления затвором полевого транзистора, имеющего значительную входную емкость около 1500 пф. R9=100 ком необходим для протекания выходного тока ОУ, т.к. входное сопротивление VT1 очень велико. Можно попробовать применить полевые транзисторы с материнских плат. Выключатель сетевой выбран отечественный типа Т1 на 250 в 3 а, устанавливаемый в отверстие на задней стенке.Сетевой предохранитель стандартный на 250 в. Т.к. есть некоторый бросок тока при включении, то предохранитель взят на 1 а. Возможно, что схема будет работать и при меньшем количестве деталей, а, возможно, и при большем.

1. Стенки корпуса выпиливают из небольшого листа фанеры.

2. Склеивают корпус клеем ПВА (для мебели). Для временного скрепления конструкции используют маленькие (O 1,2 мм) гвозди.

3. Ножки для корпуса прямоугольной формы делают из той же фанеры (6 мм), ручку для подстроечника, можно сделать из уже фрезерованного (сращенного) деревянного бруса диаметром 10–20 мм, плотно сажая на вал подстроечника. Приклеивать ножки лучше к материалу из фанеры, а к ДВП – на короткие саморезы.

4. Все деревянные детали и корпус снаружи покрывают двумя слоями лака. 1-й слой шлифуют суровой тканью (хлопок, лен) или наждачкой 1000, 2-й – можете нанести и алкидной краской нужного цвета. Вообще конструкция корпуса может быть любой, в зависимости от применяемых деталей, фантазии и возможностей.

Размер (внутренний) 140 х 60 х 85 мм

Материал фанера 6 мм и 4 мм (для передней стенки)

Покрытие лак (2 слоя)

Нижняя съемная крышка

Размер 140 х 85 мм (1 шт.)

Материал ДВП 3,2 мм или фанера 4 мм

Саморезы O 2,5 х 12 мм, потайн. – 4 шт.

Накладки на ножки фетровые O 16 мм (амортизирующие) – 4 шт.

Верхняя крышка

Размер 140 х 85 мм (1 шт.)

Материал фанера 6 мм

Боковая стенка

Размер 95 х 70 мм (2 шт.)

Материал фанера 6 мм

Передняя стенка

Размер 140 х 70 мм (1 шт.)

Материал фанера 4 мм

Задняя стенка

Размер 140 х 70 мм (1 шт.)

Материал фанера 6 мм

Устройство и ремонт электрического паяльника

Электрический паяльник – это ручной инструмент, предназначенный для скрепления между собой деталей посредством мягких припоев, путем разогрева припоя до жидкого состояния и заполнения ним зазора между спаиваемыми деталями.

Электрическая схема паяльника

Как видите на чертеже электрическая схема паяльника очень простая, и состоит всего из трех элементов: вилки, гибкого электропровода и нихромовой спирали.

Как видно из схемы, в паяльнике отсутствует возможность регулировки температуры нагрева жала. И даже, если мощность паяльника выбрана правильно, то все равно не факт, что температура жала будет требуемой для пайки, так как длина жала со временем уменьшается за счет постоянной его заправки, припои тоже имеют разные температуры плавления. Поэтому для поддержания оптимальной температуры жала паяльника приходится подключать его через тиристорные регуляторы мощности с ручной регулировкой и автоматическим поддержанием заданной температуры жала паяльника.

Устройство паяльника

Паяльник представляет собой стержень из красной меди, который нагревается спиралью из нихрома до температуры плавления припоя. Стержень паяльника делается из меди благодаря высокой ее теплопроводности. Ведь при пайке нужно быстро передать жалу паяльника от нагревательного элемента тепло. Конец стержня имеет клиновидную форму, является рабочей частью паяльника и называется жалом. Стержень вставляется в стальную трубку, обернутую слюдой или стеклотканью. На слюду намотана нихромовая проволока, которая служит нагревательным элементом.

Поверх нихрома намотан слой слюды или асбеста, служащий для снижения потерь тепла и электрической изоляции спирали из нихрома от металлического корпуса паяльника.

Концы нихромовой спирали соединены с медными проводниками электрического шнура с вилкой на конце. Для обеспечения надежности этого соединения концы нихромовой спирали согнуты и сложены вдвое, что снижает нагрев в месте соединения с медным проводом. В дополнение соединение обжато металлической пластинкой, лучше всего обжим делать из алюминиевой пластины, которая имеет высокую теплопроводность и будет эффективнее отводить тепло от места соединения. Для электрической изоляции на место соединения надевают трубки из термостойкого изоляционного материала, стеклоткани или слюды.

Медный стержень и нихромовая спираль закрывается металлическим корпусом, состоящим из двух половинок или сплошной трубки, как на фотографии. Корпус паяльника на трубке фиксируется накидными колечками. На трубку, для защиты руки человека от ожога, насаживается ручка из плохо провидящего тепло материала, дерева или термостойкой пластмассы.

При вставлении вилки паяльника в розетку электрический ток поступает на нихромовый нагревательный элемент, который нагревается и передает тепло медному стержню. Паяльник готов к пайке.

Маломощные транзисторы, диоды, резисторы, конденсаторы, микросхемы и тонкие провода паяют паяльником мощностью 12 Вт. Паяльники 40 и 60 Вт служат для пайки мощных и крупногабаритных радиодеталей, толстых проводов и небольших деталей. Для пайки крупных деталей, например, теплообменников газовой колонки, потребуется уже паяльник мощностью сто и более Вт.

Напряжение питания паяльников

Электрические паяльники выпускаются рассчитанные на напряжение питающей сети 12, 24, 36, 42 и 220 В, и этому есть свои причины. Главной, является безопасность человека, второй – напряжение сети в месте выполнена паяльных работ. В производстве, где все оборудование заземлено и имеется высокая влажность, разрешено использовать паяльники напряжением не более 36 В, при этом корпус паяльника должен быть обязательно заземлен. Бортовая сеть у мотоцикла имеет напряжение постоянного тока 6 В, легкового автомобиля – 12 В, грузового – 24 В. В авиации используют сеть частотой 400 Гц и напряжением 27 В.

Есть и конструктивные ограничения, например, паяльник мощностью 12 Вт сложно сделать на питающее напряжение 220 В, так как спираль потребуется мотать из очень тонкого провода и поэтому намотать много слоев, паяльник получится большим, не удобным для мелкой работы. Так как обмотка паяльника намотана из нихромовой проволоки, то питать его можно как переменным, так и постоянным напряжением. Главное чтобы напряжение питания соответствовало напряжению, на которое рассчитан паяльник.

Мощность нагрева паяльников

Мощностью электрические паяльники бывают 12, 20, 40, 60, 100 Вт и больше. И это тоже не случайно. Для того, чтобы припой при пайке хорошо растекался по поверхностям спаиваемый деталей, их нужно прогреть до температуры чуть большей, чем температура плавления припоя. При контакте с деталью тепло передается от жала к детали и температура жала падает. Если диаметр жала паяльника не достаточный или мощность нагревательного элемента мала, то отдав тепло, жало не сможет нагреться до заданной температуры, и паять будет невозможно. В лучшем случае получится рыхлая и не прочная пайка.

Более мощным паяльником можно паять маленькие детали, но возникает проблема недоступности к месту пайки. Как, например, запаять в печатную плату микросхему с шагом ножек 1,25 мм жалом паяльника размером в 5 мм? Правда есть выход, на такое жало навивают несколько витков медного провода диаметром 1мм и концом уже этого провода паяют. Но громоздкость паяльника делают работу практически не выполнимой. Есть и еще одно ограничение. При большой мощности, паяльник быстро прогреет элемент, а многие радиодетали не допускают нагрева выше 70˚С и по этому, допустимое время их пайки составляет не более 3 секунд. Это диоды, транзисторы, микросхемы.

Ремонт паяльника своими руками

Паяльник перестает нагреваться по одной из двух причин. Это в результате перетирания сетевого шнура или перегорания нагревательной спирали. Чаще всего перетирается шнур.

Проверка исправности сетевого шнура и спирали паяльника

При пайке сетевой шнур паяльника постоянно изгибается, особенно сильно в месте выхода из него и вилки. Обычно в этих местах, особенно если сетевой шнур жесткий, он и перетирается. Сначала проявляться такая неисправность недостаточным нагревом паяльника или периодическим его охлаждением. В конечном итоге, паяльник перестает нагреваться.

Поэтому перед ремонтом паяльника нужно проверить наличие питающего напряжения в розетке. Если напряжение в розетке есть, то проверить сетевой шнур. Иногда неисправность шнура можно определить, плавно перегибая его в месте выхода из вилки и паяльника. Если паяльник при этом стал чуть теплее, значит точно неисправен шнур.

Проверить исправность шнура можно подключив к штырям вилки щупы мультиметра, включенного в режим измерения сопротивления. Если при изгибании шнура показания будут изменяться, то шнур перетерся.

Если обнаружилось что, обрыв шнура находится в месте выхода из вилки, то для ремонта паяльника достаточно будет отрезать часть шнура вместе с вилкой и установить на шнур разборную.

В случае, если шнур перетерся в месте выхода из ручки паяльника или мультиметр, подключенный к штырям вилки, при изгибании шнура не показывает сопротивление, то придётся разбирать паяльник. Для получения доступа к месту присоединения спирали к проводам шнура достаточно будет снять только ручку. Далее последовательно прикоснуться щупами мультиметра к контактам и штырям вилки. Если сопротивление равно нулю, то в обрыве спираль или плохой контакт ее с проводами шнура.

Расчет и ремонт нагревательной обмотки паяльника

При ремонте или при самостоятельном изготовлении электрического паяльника или любого другого нагревательного прибора приходится мотать нагревательную обмотку из нихромовой проволоки. Исходными данными для расчета и выбора проволоки является сопротивление обмотки паяльника или нагревательного прибора, которое определяется исходя из его мощности и напряжения питания. Рассчитать, какое должно быть сопротивление обмотки паяльника или нагревательного прибора можно с помощью таблицы.

Зная напряжение питания и измеряв сопротивление любого нагревательного электроприбора, например паяльника, электрочайника, электрического обогревателя или электрического утюга, можно узнать потребляемую этим бытовым электроприбором мощность. Например, сопротивление электрочайника мощностью 1,5 кВт будет равно 32,2 Ом.

Какими бывают электрические паяльники и как их выбрать?

Не секрет, что современные квартиры и дома оборудованы по последнему слову техники. Широкое разнообразие бытовых приборов во многом облегчает жизнь человека. Сегодня даже мытьём окон занимаются роботы-пылесосы, причём не по установке владельца, а самостоятельно определив наличие на стёклах загрязнений. И как же сложно становится человеку, если хотя бы один электроприбор выходит из строя. Возможных причин поломок на самом деле несколько. Это либо обрыв провода в агрегатах, подключаемых к сети, либо отхождение контакта в схеме. А справиться с такими поломками поможет одно-единственное устройство – паяльник.

Особенности

Многие люди привыкли к существованию универсальных инструментов. Начиная от банальных отвёрток со сменными наконечниками и заканчивая перфораторами, перевоплощающимися в дрели. Но в вопросе паяльника подобных превращений пока не придумано.

Электрический паяльник – устройство, без которого обойтись в принципе можно, но если нет желания постоянно чинить технику в мастерских и оплачивать за работу баснословные суммы, стоит обзавестись этим инструментом. Для домашней эксплуатации вполне сгодится простенький электропаяльник.

К профессиональным аппаратам предъявляется гораздо больше требований, соответствующих ГОСТу.

Далее предлагается познакомиться с основными элементами конструкции паяльников. И первым необходимо изучить жало. В идеале оно медное, так как медь лучше всех очищается от нагара. Стержень паяльника изготавливается из стойкого металла, хорошо проводящего тепло. Нагреватель в конструкции паяльника ничем не отличается от своих собратьев. Держатель паяльника имеет защиту от перегрева. Он может быть деревянным, эбонитовым или пластиковым. Однако последний очень быстро портится. Последняя часть конструкции – провод с вилкой на конце. Шнур питания отличается гибкостью, благодаря чему легко принимает любое положение. В конструкциях профессиональных паяльников могут присутствовать трансформатор, преобразователь частот, кнопочная панель управления, регулятор мощности.

Разновидности

Благодаря развитию нанотехнологий обычный паяльник, которым пользовались наши дедушки, получил ощутимое преображение. Они стали создаваться в разных модификациях и с наличием дополнительных функций. Однако важным различием между ними является технология нагрева жала.

- Электрический. Жало электропаяльника нагревается постепенно, стоит лишь воткнуть вилку в розетку.

- Термовоздушный. Нагрев происходит тонкой струёй горячего воздуха.

- Дуговой. Нагрев происходит за счёт электродуги, располагаемой между жалом и электродом.

- Молотковый, торцевой. За нагрев жала отвечает внешний источник тепла.

- Газовый. Проще говоря – газовая горелка.

- Инфракрасный. Нагрев происходит от воздействия инфракрасного излучения.

На прилавках строительных магазинов можно встретить простые модели паяльников и профессиональные. Разница между ними не только в ценовом соотношении, но и в наличии дополнительного функционала.

Бытовые конструкции не оснащены сложными примочками, а вот профессиональные устройства могут иметь электронный дисплей, регулируемый нагрев и многое другое.

Кроме того, электрические паяльники делятся по типу мощности и нагревательной системы. В данном случае речь идёт о нихромовых модификациях или, как их коротко называют, ЭПСН, и керамических, которые оснащены возможностью регулировки температуры. Импульсные модели также относятся к электрической разновидности паяльников, их жало нагревается только по необходимости.

Нихромовые

В профессиональной сфере эта разновидность паяльника носит короткое название ЭСПН. Роль нагревателя играет тонкая нихромовая проволока, имеющая спиралеобразную форму. Именно через неё проходит ток. Современные модификации представляемой разновидности паяльников оснащены встроенным в изолятор нихромовым элементом.

Керамические

У данной разновидности нагревательный элемент представлен в виде керамического стержня, нагрев которого начинается при подключении паяльника к розетке. Керамические модели очень удобные, больше нравятся пользователям для ведения домашнего ремонта. Но к сожалению, на рынке очень часто встречаются поддельные устройства. Именно поэтому за покупкой оригинала следует обращаться в специализированные точки продаж.

Импульсные

Данная разновидность паяльников оснащена удобной системой нагрева, активация которой происходит при нажатии специальной кнопки. Для удобства эксплуатации прибор выполнен в изогнутой форме. К сожалению, работать импульсным паяльником длительное время невозможно. Агрегат хорош только на кратковременной работе.

Наконечник конструкции представляемой разновидности паяльника традиционно изготовлен из медной проволоки.

Но современные производители внесли небольшую модернизацию и оснастили импульсные модели сменными наконечниками, керамическим нагревателем и регулятором мощности.

Достоинствами данной разновидности паяльников являются быстрый нагрев, возможность работать с деталями разных размеров и высокий КПД. Единственный недостаток – только краткосрочная работа.

Индукционнные

Современное решение для паяльных работ. С конструктивной стороны индукционные аппараты отличаются от своих собратьев. За систему нагрева отвечают индукционная катушка и магнитное поле. Зачастую представляемые модели оснащены регуляторами температуры и мощности.

К достоинствам относится низкое потребление электроэнергии, постоянная поддержка требуемой для работы температуры и возможность замены жала. Недостатком является высокая стоимость и обязательная замена жала при работах с различной температурой.

Беспроводные

Данная разновидность паяльников не может похвастаться высокой мощностью. Зачастую такие модели берутся на всякий случай, вдруг отключится подача электроэнергии, а припаять деталь важно именно сейчас. Главное, не забывать проверять батарейки.

Достоинствами беспроводных паяльников считаются быстрота нагрева, мобильность и миниатюрные размеры.

Единственный недостаток – низкая мощность.

Удобный мобильный паяльник, который можно брать с собой в дорогу. Его конструкция оснащена USB-разъёмом, так что аппарат может работать даже от прикуривателя в автомобиле.

Достоинствами USB паяльников являются миниатюрность, мобильность и быстрота нагрева. Недостаток только один – небольшая мощность.

Рейтинг лучших брендов

Специалисты по ремонту бытовой техники утверждают, что паяльники японского и немецкого производства самые лучшие. Они изготавливаются из высококачественного материала и служат своим владельцам долгие годы. Высоким требованиям пользователей соответствуют паяльные устройства компаний Hakko, Goot, Weller, Ersa, Matrix. С этими торговыми марками знакомы даже электронщики-любители.

Но ни в коем случае нельзя забывать об отечественных производителях, среди которых широким спросом пользуется фирма Rexant. Специализация компании в основном направлена на разработку и производство кабельной продукции, но несмотря на это ассортиментный ряд наполнен множеством расходных материалов и инструментов, способных помочь мастеру в его кропотливом труде.

Как выбрать?

При выборе качественного паяльника необходимо рассматривать не только стоимость, но и технические характеристики, среди которых важными являются мощность и термостабилизация.

Чтобы выбрать модель подходящей мощности, необходимо заранее определиться, с каким типом работ придётся столкнуться паяльнику. Например, изделия до 25 Вт сгодятся для пайки маленьких деталей электроники. Модели 40 Вт – 60 Вт подойдут для работы с толстыми проводами и твёрдым воском. Устройства с показателем мощности 100 Вт предназначены для пайки крупных элементов. Для строительной сферы и проведения крупных ремонтных работ подойдут модели 120-220 Вт. Стоит отметить, что мощные паяльники отличаются многофункциональностью, прочностью и надёжностью.

Только работать ими в домашних условиях не представляется возможным.

Далее предстоит узнать о такой характеристике, как термостабилизация. Её наличие ускоряет работу мастера, улучшая качество пайки. Говоря простыми словами, термостабилизация позволяет выставить температуру и поддерживает её до конца работы.

Инструкция по применению

В комплекте к каждому паяльнику прилагается руководство. В нём указаны правила пользования, меры безопасности и дополнительные рекомендации, например, «как сделать пайку металла с помощью флюса».

Прежде чем приступить к работе, паяльник необходимо подготовить. Для начала проверить крепления, затем осмотреть жало на предмет следов от прошлой работы. Образовавшиеся раковины на жале обрабатываются наждачкой, а искривлённые места выравниваются молотком.

Прежде чем начать паять, необходимо наконечник окунуть в канифоль и коснуться им места припоя, чтобы кончик покрылся плавящимся металлом.

Как выбрать паяльник, смотрите далее.