Содержание

- ЖИДКАЯ ШТАМПОВКА

- Технологии объемной штамповки с использованием жидкого металла и в твердожидком состоянии

- Технология штамповки из жидкого металла

- Виды и способы современной штамповки металла

- Виды штамповочных технологий

- Суть и назначение холодной штамповки листового металла

- Классификация оборудования для штамповки

- Автоматические штамповочные линии

- Горячая объемная штамповка алюминиевых сплавов

- Технологические свойства сплава АК6, обладающего хорошей пластичностью и стойкостью к образованию трещин при горячей пластической деформации. Описание операций действующего технологического процесса. Температурные режимы нагрева и деформации заготовок.

- Способ жидкой штамповки деталей

Жидкая штамповка алюминия

ЖИДКАЯ ШТАМПОВКА

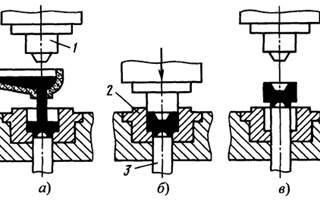

Жидкой штамповкой называют технологический процесс получения заготовок деталей, при котором кристаллизация жидкого металла, залитого в полость инструмента, происходит под высоким давлением. Это обеспечивает повышение коэффициента теплоотдачи и, следовательно, скорости охлаждения, поэтому структура металла получается более мелкозернистой, чем в отливках. Кристаллизация под давлением и деформирование предотвращают образование усадочных раковин и газовой пористости (так как растворимость водорода растет с повышением давления). В соответствии с этим получают повышенные механические свойства поковок. Наличие высоких давлений улучшает заполнение полостей штампов и качество поверхности. Используют разные схемы технологического процесса штамповки. По основной схеме металл заливают в полость штампа 2 (рис. 3.45, а), соответствующую форме поковки, сжимают пуансоном 1 и производят, таким образом, кристаллизацию под давлением (рис. 3.45, б). Вторая схема предусматривает частичное затвердевание металла под давлением в полости, отличной от окончательной формы поковки; затем следует деформация в полужидком состоянии до получения окончательных размеров поковки. В третьем случае после полной кристаллизации давлением следует деформация в твердом состоянии для получения окончательных размеров поковки. Эту схему надо отличать от встречающегося на производстве процесса горячей штамповки заготовки — отливки, кристаллизация которой происходила не под высоким давлением.

Рис. 3.45. Стадии процесса жидкой штамповки

Выплавка и дозированная заливка металлав полость штампа — первая стадия технологического процесса при всех схемах технологического процесса жидкой штамповки.

Выплавку металла могут производить или в объеме, необходимом для получения одной поковки, или в плавильном агрегате большего объема (чем необходимо для штамповки одной поковки) с последующей дозировкой при заливке металла в штамп. Каждый из этих способов имеет свои преимущества и недостатки: в первом случае металл находится в расплавленном состоянии короткое время, что обеспечивает сохранение его химического состава, а плавильно-разливочные устройства с индукционным нагревом можно устанавливать на прессе непосредственно. В другом случае трудно поддерживать химический состав металла при длительной выдержке при температурах, выше температуры плавления; технически сложно дозировать жидкий металл на порции заданной массы. Однако необходимость плавления при первом способе каждой порции шихты с высокой скоростью (время расплавления 4 . 10 мин) для поддержания рабочего такта пресса требует индукционных нагревателей высокой мощности и большого расхода электроэнергии.

Для сталей считают предпочтительной выплывку в плавильно-разливных устройствах; для цветных металлов плавление и поддержание температуры расплавленного металла можно осуществлять в печах с большей емкостью.

При заливке очень важно поддерживать оптимальную температуру металла, достаточную для обеспечения его жидкотекучести и заполнения полости штампа и, с другой стороны, исключающую перегрев металла. Последний повышает термические нагрузки на инструмент и ухудшает структуру металла поковки. Необходимо исключить при заливке попадание шлаковых включений в расплавленный металл. Скорость заливки металла в штамп не должна быть излишне высокой, чтобы не разрушать рабочую поверхность штампа и исключить сварку заготовки со штампом. Для этого же используют защитное покрытие полости штампа на основе извести, графита, каолина и др.

Штамповку жидкого металлавыполняют на специализированных гидравлических и фрикционных прессах. Специализация прессов обусловлена необходимостью большой скорости холостого хода; регулируемым, плавным нажимом на пуансон без резких скачков его перемещения; необходимостью наличия выталкивателей и возможности монтажа плавильно-заливочных устройств. При установке штампа на пресс должна обеспечиваться тепловая изоляция между ними.

Штампы для жидкой штамповки в большинстве случаев состоят из трех формообразующих частей: вкладыша 2 (рис. 3.45), выталкивателя 3 (образующих матрицу) и пуансона 1, устанавливаемого на подвижном ползуне пресса. Большое значение имеет правильный зазор между пуансоном и матрицей, поскольку при большом зазоре возможно заклинивание, а при малом — приварка пуансона к вкладышу — матрице или задиры на контактирующих поверхностях. Материал штампов — чаще легированные молибденом стали; для цветных металлов рекомендуют углеродистые стали с максимальным содержанием углерода около 0,5 %.

Процесс штамповки — кристаллизация и последующая деформация металла в штампе — определяет качество полученной поковки. При этом важный параметр процесса — время от конца заливки матрицы жидким металлом до начала кристаллизации под необходимым минимальным давлением, а решающее условие получения качественной поковки — это время должно быть больше (или равно) времени подхода пуансона от верхнего исходного положения до закрытия штампа и времени, затрачиваемого на развитие минимально необходимого давления в полости штампа. Кристаллизация под таким давлением — определяющий фактор для формирования мелкозернистой, плотной структуры металла и повышения его механических свойств. Величину давления рекомендуют применять в диапазоне 100 . 500 МПа, а время выдержки под давлением зависит от сложности и размеров поковки и составляет 2 . 10 с.

Область применения жидкой штамповкиопределяют прежде всего преимущества этого процесса перед литейной технологией и традиционными процессами горячей объемной штамповки. По сравнению с отливками поковки, изготовленные методом жидкой штамповки, обладают более высокими механическими и эксплуатационными характеристиками; более высокой точностью размеров, меньшим расходом металла (нет прибылей, литниковых систем и т.д.). В отличие от поковок, полученных традиционными способами горячей объемной штамповки, жидкой штамповкой изготовляют поковки как с толстыми, так и с тонкими стенками; без перемычек в отверстиях; с меньшим числом переходов; с меньшими затратами на механическую обработку и другими материально-энергетическими затратами.

Вместе с тем процесс жидкой штамповки требует больших затрат на инструмент, усугубляющихся его недостаточной стойкостью, особенно при штамповке стали. Так, число поковок, отштампованных на одном штампе из стали, составляет несколько сотен, а поковок из цветных металлов — несколько десятков тысяч.

Жидкой штамповкой производят для нужд машиностроения и приборостроения большое число разных по сложности поковок массой ориентировочно до 10 кг.

Технологии объемной штамповки с использованием жидкого металла и в твердожидком состоянии

Технология штамповки из жидкого металла

Как уже отмечалось, объемная штамповка — это процесс, заключающийся в обработке давлением холодного или нагретого металла, который в результате протекания пластической деформации приобретает заданную форму. Осуществление этого процесса требует мощного оборудования, и штампованную поковку таким способом можно получить только из сплава, имеющего достаточно высокую пластичность в твердом состоянии. Такой, например, сплав, как чугун, для штамповки нетехнологичен.

Штамповка из жидкого металла является прогрессивной технологией, позволяющей получать поковки с уменьшенными припусками на механическую обработку, выходом годного пресс-остатка по жидкому металлу до 95-98 %, высокими физико-механическими и эксплуатационными свойствами. Этот процесс занимает промежуточное положение между литьем под давлением и традиционной горячей объемной штамповкой и сочетает в себе преимущества как литейного производства (использование жидкого металла и заполнение им требуемой формы), так и штамповочного производства (применение высокого давления и специальных штампов). По сравнению с первым процессом штамповка из жидкого металла позволяет получать поковки сложного профиля почти без пор и раковин. Преимущество этой технологии перед традиционной объемной штамповкой заключено в снижении мощности применяемого оборудования и возможности получения сложных фасонных поковок типа втулок, фланцев, крышек, шестерен и др., как круглых, так и прямоугольной формы, с хорошим качеством поверхности и точными геометрическими размерами, близкими по форме и размерам к готовым деталям.

При такой штамповке металл заливается в штамп в расплавленном состоянии, а формообразование (штамповка) детали начинается в момент полужидкого состояния металла и заканчивается в твердом состоянии. Это позволяет получать заготовки с высокой плотностью металла и повышенными механическими свойствами. В этом процессе применяют штампы с неразъемными и разъемными матрицами. При использовании штампов с неразъемными матрицами механическую обработку применяют, чтобы получить вертикальные размеры требуемой точности и уклонов. Штамповкой в разъемных матрицах изготовляют поковки без уклонов, которые по наружному диаметру можно не обрабатывать.

При рассмотрении процесса штамповки из жидкого металла, залитого в нижний ручей штампа, важным является установление времени начала его кристаллизации, продолжительность процесса кристаллизации при высоких давлениях, влияние давления на распределение температуры при кристаллизации и в процессе штамповки. Знание этих параметров позволяет определить как допустимое время между заполнением штампа жидким металлом и установлением необходимого давления, так и время, требуемое для кристаллизации металла заготовки.

Время начала кристаллизации зависит от вида штампуемого изделия, от геометрической формы штампа и от выбора технологических параметров. Верхний предел размеров штампованных изделий устанавливается на основе максимального усилия пресса и необходимого минимального давления. В начале процесса необходимо повысить температуру металла до температуры заливки для обеспечения его жидкотекучссти и лучшего заполнения штампа. Перегрев расплавленного металла выше температуры заливки нежелателен, так как это приводит к повышенным термическим перегрузкам на инструментальную оснастку и ухудшению структуры металла детали. Также необходимо обеспечить условия, исключающие попадание в расплавленный металл шлаковых включений. Повышение скорости заливки металла в штамп ухудшает условия его работы, разрушает рабочую поверхность, а в некоторых случаях приводит к сварке заготовки со штампом, что исключает последующее его использование. В связи с этим для процессов жидкой штамповки рекомендуют невысокие скорости заливки металла. На границе раздела штамп — жидкий металл необходимо использовать разделительный слой (из извести, графита или каолина), обеспечивающий благоприятные условия работы штамповой оснастки. Оптимальными температурами заливки расплавленных металлов и сплавов в штампы жидкой штамповки являются: для сталей 1 580 °С, для медных сплавов 1 050 °С и для алюминиевых сплавов 700 °С. Применение различных материалов по-разному влияет на термические напряжения в штампах, что сказывается на их работоспособности. Давление является решающим фактором в улучшении структуры и повышении механических свойств штампованных деталей. Для получения деталей методом жидкой штамповки без пор и раковин рекомендуют применять давление в диапазоне 100-500 МПа. Например, для алюминиевых сплавов максимальное прилагаемое давление достигает 350 МПа. Установлено, что в зависимости от сложности и размеров штампуемых деталей выдержка металла под давлением изменяется в пределах 2-10 с.

Особенность процесса штамповки из жидкого металла заключается в том, что расплав подается не в специальную камеру сжатия, как это делается при литье под давлением, а непосредственно в полость штампа. После этого под действием пуансона, гидравлического, пневматического или винтового пресса металл деформируется так же, как и при горячей объемной штамповке в закрытом штампе, и выдерживается под давлением до полной кристаллизации. Применение давления при формообразовании позволяет устранить основной недостаток, который встречается при литье под давлением, — пустоты, газовые и усадочные раковины. Поковки простой конфигурации без боковых выступов и впадин получают в штампах с неразъемными матрицами, а заготовки сложной конфигурации с отростками и поднутрениями — в штампах с разъемными матрицами.

Как показано на рис. 11.29, при штамповке расплав заливается в специальную полость, выполненную в матрице 1. Затем пуансон 2 опускается, и под его давлением жидкий металл 3 поднимается и заполняет полость, образующуюся между матрицей и пуансоном. Эта полость имеет конфигурацию будущей отливки; матрица оформляет наружную ее поверхность, а пуансон — внутреннюю. Излишек металла вытесняется в специальную полость. Когда металл затвердевает, форму раскрывают и отливку 4 удаляют из матрицы. Такой способ отличается большой производительностью, дает возможность получать плотные и довольно тонкостенные отливки. Для его осуществления не требуется мощного оборудования, как при штамповке твердого металла. Правда, этот способ ограничивается определенной конфигурацией изделий, которая не должна быть очень сложной.

При штамповке крупных партий поковок для каждого типа поковок изготавливают свой штамп, а при штамповке в условиях мелко- и среднесерийного производства выгоднее применять групповой метод, при котором для производства определенной поковки данной группы используют универсальный групповой блок и изготовляют только сменный формообразующий инструмент (вставки, вкладыши).

Рис. 11.29. Схема штамповки жидкого металла: а — перед штамповкой:

- 1 — матрица; 2 — пуансон; 3 — жидкий металл; б — завершение штамповки:

- 4 — отливка; 5 — излишек металла

Технология штамповки поковок из жидкого металла позволяет использовать отходы от литья, штамповки (облой и перемычки), механической обработки (стружка) как черных, так и цветных металлов, и значительно повысить коэффициент использования металла. Низкий удельный расход шихтовых материалов и соответственно низкий расход жидкого металла определяют снижение топливно-энергетических затрат в 1,5-2 раза.

Штамповать в жидком состоянии можно как цветные, так и черные сплавы. При этом металл находится в состоянии трехосного неравномерного сжатия, растягивающие напряжения отсутствуют, что дает возможность штамповать малопластичные и литейные сплавы, которые при обычных процессах трудно или вовсе не деформируются.

Недостатками штамповки из жидкого металла являются следующие:

- • производительность штамповки ниже, чем при горячей объемной штамповке, ввиду необходимости выдержки жидкого металла в штампе под давлением;

- • длительное взаимодействие жидкого металла со стенками штампа ведет к появлению на них разгарных трещин, в результате чего стойкость штампов оказывается ниже, чем при горячей объемной штамповке;

- • возможно возникновение значительной ликвации в поковке при вытеснении еще не затвердевшего металла.

Виды и способы современной штамповки металла

Штамповка металла: особенности технологии. Альтернативные методы пластичной деформации металла. Холодная и горячая листовая и объемная штамповка. Технологические операции холодной штамповки. Используемое оборудование прессы и автоматические линии.

Штамповка металла – это технологическая операция, которая представляет собой контролируемый процесс изменения формы и размеров заготовки под действием давления. Процесс отличается высокой производительностью, а потому широко используется в различных отраслях промышленности.

Технология имеет богатую историю, однако ее механизация началась в 50-х годах XIX века: к процессу стали подключать станки, что увеличило производительность и повысило качество изделий. Современное штамповочное оборудование позволяет изготавливать различные детали: от мелких элементов часового механизма до составных частей летательных аппаратов.

В серийном производстве активно применяется листовая штамповка. С помощью данной технологии обрабатывают металл, пластик и другие материалы. Процесс отличается высокой производительностью, стабильностью и точностью.

Холодная штамповка считается наиболее прогрессивным методом обработки давлением. Как следует из названия, это производственные операции без предварительного нагрева заготовки. Такой подход позволяет повысить прочность и чистоту поверхности изделия.

Виды штамповочных технологий

За время своего существования появилось немало методов штамповки. Массовое производство требует особого подхода, где на первое место ставится скорость и качество изготовления изделий. Ручная штамповка сейчас используется исключительно в частном порядке, для создания единичных экземпляров.

Прежде чем рассматривать способы обработки давлением, рассмотрим прочие виды штамповки:

- Магнитно-импульсная. Для изменения формы деталей используются кратковременные импульсы электрического тока.

- Изотермическая штамповка деталей. Используется для деформирования легированных и жаропрочных сортов стали. Особенность изотермического процесса заключается в том, что контактную форму нагревают до температуры деформации заготовки. В качестве рабочего оборудования используют гидравлические прессы.

- Штамповка взрывом. Разновидность импульсного способа. Активно используется в сфере производства летательных аппаратов. Принцип работы основан на передаче воздействия взрывной волны через воздух или воду. В результате заготовка деформируется, приобретая очертания используемой матрицы.

Помимо производственных функций, энергию взрыва используют в качестве привода подвижных частей оборудования. Метод был разработан в Харьковском авиационном институте в 1949 году.

Технологический процесс, при котором изделие получают путем давления на расплавленный металл, называют жидкой штамповкой. Ввиду высокой стоимости матриц и пунсонов метод целесообразно использовать только в массовом производстве.

Листовая штамповка

Процесс обработки заготовок делят на две категории, которые отличаются рабочей температурой:

- Холодная штамповка. Данный метод считают наиболее эффективным. Его применяют для изготовления кузовных деталей транспорта. Грамотная разделка помогает рационально использовать основной материал. Наилучших показателей можно добиться, используя углеродистые и легированные стали, а также листовую медь и алюминий.

- Горячая штамповка. Как следует из названия, данный метод подразумевает предварительный нагрев заготовки. Для этого используют пламенные или электрические печи. Технологические операции данного метода абсолютно не отличаются от холодного способа производства. Единственный нюанс заключается в толщине листового металла: данный показатель не должен превышать 5 мм. С помощью данного метода производят элементы корпуса в судостроительной промышленности.

Объемная штамповка

Горячая штамповка характеризуется повышенной температурой, при которой протекает процесс. Степень нагрева зависит от используемых материалов. В отличие от штамповки жидкого металла агрегатное состояние заготовки остается неизменным.

Рассмотрим особенности каждого процесса.

Технология горячей объемной штамповки (ГОШ)

Горячую объемную деформацию деталей выполняют под воздействием температуры и давления на заготовку. Для получения необходимой формы материал нагревают и помещают в закрытые штампы. Между используемыми пресс-формами отсутствует зазор. Таким образом, готовое изделие формируется в закрытой полости, которая называется ручьем или гравюрой. Подход характеризуется низким процентом облоя, однако требует внимания на стадии заготовок.

Готовые изделия отличаются точностью размеров и качеством поверхности.

- Определяется тип штампа.

- Разрабатывается подробный чертеж.

- Технологи рассчитывают количество переходов от заготовки до готового изделия.

- Для каждого промежуточного этапа готовят индивидуальный чертеж.

- Подбирают пресс-формы для переходов.

- Определяют параметры и способ нагрева заготовки.

- Исходя из требований к детали определяют необходимые финишные процедуры.

По завершении разработки проекта экономисты рассчитывают себестоимость выполнения работ.

По сравнению с горячей ковкой ГОШ обладает гораздо большей производительностью и точностью работ. Требования к подготовке оператора оборудования не отличаются строгостью: среднее время обучения специалиста составляет 6 месяцев. К недостаткам относят ограничение по массе конечного изделия и высокую стоимость штамповочного оборудования.

Метод холодной объемной штамповки

Основным недостатком технологии считают чрезмерные усилия, которые необходимо прилагать для получения готового изделия. По сравнению с ГОШ этот показатель выше в 10–15 раз. Высокие механические нагрузки негативно влияют на продолжительность эксплуатации штампов.

Суть и назначение холодной штамповки листового металла

Холодная штамповка – самая популярная технология изготовления различных деталей из металла и полимеров. Универсальность метода заключается в том, что он позволяет производить конструкции любой величины: от кухонных принадлежностей до элементов крупных судов.

Холодную листовую пластичную деформацию ценят за следующие преимущества:

- Безграничные возможности для механизации и автоматизации процесса.

- Низкая себестоимость производства.

- Высокий коэффициент использования материала.

- При изготовлении тонкостенных элементов не снижается прочность конструкции.

- Отсутствует необходимость в финишной обработке готовой продукции.

Высокое качество и технологичность имеют обратную сторону: для наладки оборудования требуются квалифицированные специалисты. Кроме того, проектирование процесса является трудоемкой операцией.

Операции холодной штамповки

- Резка. Операция подразумевает разделку материала по прямой или сложной линии. В качестве рабочего оборудования используют различные типы ножниц или гильотин. Резку можно выполнять как на начальной, так и на финишной стадии производства.

- Пробивка. Получение отверстия произвольной формы.

- Вырубка. Разделка конструкции по замкнутому контуру. При этом отделенная часть является деталью, а не отходом, как при пробивке.

- Отбортовка. Операция создания бортика по наружному или внутреннему контуру. Чаще всего процедуру проводят на торцевой части труб, в местах установки фланцев.

- Вытяжка. Преобразования плоского изделия в полую объемную деталь. Процесс может сопровождаться изменением толщины стенок.

- Обжим. Уменьшение размеров торцевой части путем обжатия в конической матрице.

- Гибка. Придание изогнутой конфигурации плоским деталям. Наиболее распространенной является V- и U-образная гибка.

- Формовка. Изменение локальной формы детали с сохранением размеров наружного контура.

Классификация оборудования для штамповки

Штамповочное производство и оборудование для него регламентированы требованиями межгосударственных стандартов. Кроме того, ГОСТ устанавливает предельно допустимый расход материалов и утверждает правила разработки проектов.

Рассмотрим оборудование, которое применяется на производственных предприятиях.

Кривошипно-шатунные прессы

Принцип действия оборудования основан на преобразовании кривошипно-шатунным механизмом крутящего момента в возвратно-поступательное движение ползуна.

Подобное оборудование относят к механизмам простого типа. Они могут быть двойного или тройного действия.

Гидравлические прессы

Радиально-ковочные прессы

Представляют собой формовочный пресс для изготовления деталей цилиндрической конфигурации. В комплектацию станка входит индукционная печь для предварительного нагрева болванок.

Оборудование используется для получения поковок квадратного, круглого или прямоугольного сечения.

Электромагнитные прессы

Продукт современных технологий. В качестве движущей силы используется энергия электромагнитного поля, которая давит на сердечник с проволочной обмоткой. В процессе перемещения он воздействует на исполнительную часть станка.

Автоматические штамповочные линии

Современные станкостроительные предприятия предлагают широкий выбор автоматических штамповочных линий и комплексов для решения различных задач. Станки представляют собой высокотехнологичное оборудование, изготовленное под руководством квалифицированных инженеров-технологов.

Современные комплексы оснащают системами ЧПУ с центральным сенсорным дисплеем, что сводит функции оператора к минимуму.

Штамповка металла – востребованная технология, которая позволяет производить детали с высокими эксплуатационными характеристиками. Как вы считаете, могут ли полуавтоматические станки конкурировать с числовым программным управлением или такое оборудование является устаревшим? Поделитесь вашим мнением в блоке комментариев.

Горячая объемная штамповка алюминиевых сплавов

Технологические свойства сплава АК6, обладающего хорошей пластичностью и стойкостью к образованию трещин при горячей пластической деформации. Описание операций действующего технологического процесса. Температурные режимы нагрева и деформации заготовок.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru

Размещено на http://www.allbest.ru

Технологические свойства сплава АК6

Характеристика сплава АК6 (и сходных ему): Ковочный сплав АК6 системы Аl—Mg—Si—Сu обладают хорошей пластичностью и стойкостью к образованию трещин при горячей пластической деформации. Имеют следующий химический состав (железо, цинк, никель — примеси),% (по массе):

Таблица 3 — Химический состав сплава АК6, %

На основе исследования этой системы С.М.Воронов установил оптимальное содержание упрочняющей фазы Mg2 Si в сплаве АК6: 1,0-1,2% при избытке кремния 0,2-1%. Дополнительное упрочнение было достигнуто совместным легированием медью и марганцем [47].

Сплавы склонны к коррозии под напряжением. Детали следует анодировать или защищать лакокрасочными покрытиями. Ковка полуфабрикатов и изделий из сплава АК6 (и сходных ему): термомеханические условия деформирования при ковке — скорость, степень деформации и температура оказывают существенное влияние на структуру и свойства металла, его сопротивление деформации и на пластические характеристики. В процессе обработки металлов давлением различают горячую, неполную горячую и холодную деформации. При горячей деформации процессы рекристаллизации проходят полностью и металл получает равновесную структуру без следов упрочнения.

Особенность нагрева заготовок из алюминиевых сплавов для ковки и штамповки заключается в необходимости точного соблюдения соответствующих температур. Ввиду этого нагрев заготовок из алюминиевых сплавов производится только в электронагревательных устройствах, где достигается высокая точность температуры нагрева и сравнительно легко осуществляется автоматизация процесса.

Время нагрева заготовок из алюминиевых сплавов в электропечах сопротивления с принудительной циркуляцией воздуха рекомендуется 1 —1,2 мин на 1 мм диаметра (толщины) для заготовок диаметром до 100 мм и 0,8—1,0 мин на 1 мм диаметра для заготовок диаметром более 100 мм. Если отсутствует принудительная циркуляция воздуха, то время нагрева следует увеличивать на 25—50%.

Кроме нагрева заготовки до верхней границы температурного интервала ковки, необходимо дать выдержку при этой температуре для ее выравнивания. Продолжительность выдержки для прессованных заготовок из алюминиевых сплавов зависит от их диаметра (толщины) и составляет 0,3—0,4 мин на 1 мм диаметра. Отсчет времени выдержки начинают с того момента, когда температура заготовок достигает величины на 15—20 град ниже верхнего температурного интервала.

В кузнечном производстве легких сплавов индукционный нагрев не получил такого широкого распространения, как при прессовании, потому что это производство носит мелкосерийный и даже штучный характер. Индукционный же нагрев предполагает постоянство размеров заготовок, в первую очередь по диаметру, который может изменяться для одного индуктора в пределах 20— 30 мм. Однако при нагреве заготовок для серийных штамповок индукционный нагрев успешно применятся.

Применение. Сплавы АК6 и Ак6ч используют для ответственных силовых деталей авиационной техники длительного ресурса, в частности в крыльях пассажирских самолетов.

Сплав АК6 благодаря высокой пластичности в горячем состоянии применяют для изготовления штамповок, крыльчаток компрессора, крыльчаток вентилятора для компрессоров реактивных двигателей, корпусных деталей агрегатов.

Сплав системы Аl—Сu-Mg—Si широко используют в строительстве, транспорте, электротехнике и других отраслях промышленности.

Описание операций действующего технологического процесса

Исходным материалом для штамповок являются горячепрессованные прутки. Прутки проходят входной контроль на наличие дефектов прессового происхождения: пресс-утяжин, наслоений и других, которые могут отрицательно влиять на качество штамповок.

Прутки поступают в кузнечно — прессовый цех из прессового цеха (Ш 140мм L= 4000мм).

Резка прутка на мерные заготовки производится на горизонтальном ленточном станке Н-360НА

При резке исходного материала необходимо обеспечить большую точность длины и ровные торцы заготовки. Это условие облегчает установку заготовки в штамп, повышает качество штамповки, сокращает расход металла.

Резку прутка на заготовки производить под углом 90О к оси отрезаемых заготовок. Косина реза не должна превышать 30. Начинать резку следует с не замаркированного конца столба.

Заготовки, нарезанные в меру, складируются в технологическую тару (стеллажи, короба, и др.).

Нагрев технологического инструмента

Нагрев технологического инструмента производят в электрических печах с выкатным подом для нагрева штампов с принудительной циркуляцией воздуха

После нагрева технологический инструмент мостовым краном доставляется к оборудованию и устанавливается на специальные держатели на выкатной стол пресса.

Нагрев заготовок из алюминиевых сплавов (прессованных) производится в электрических печах сопротивления конвейерного типа с принудительной циркуляцией воздуха и с экранированными электрическими нагревательными элементами.

Поступивший на нагрев металл должен быть очищен от стружки, грязи, заусенцев. Влага на поверхности заготовок не допускается. Разрешается загрузка на нагрев заготовок со следами технологической смазки от резки.

Нагрев заготовок ведут по температуре воздуха в рабочем пространстве печи. Минимальное время выдержки заготовок указано в технологической карте и рассчитывается для однослойной укладки заготовок.

Время выдержки заготовок, указанное в технологической карте, отсчитывать с температуры 3600C. Температурные режимы выдержки нагрева и деформации заготовок из алюминиевых сплавов под штамповку на прессе ус. 10000 тс приведены в таблице 4.[48]

Таблица 4 Температурные режимы нагрева и деформации заготовок

Способ жидкой штамповки деталей

Изобретение относится к литейному производству, в частности к получению деталей любой конфигурации методом жидкой штамповки. Сущность изобретения: способ включает заливку металла в полость матрицы, кристаллизацию металла под давлением, приложение повышенного давления на металл равное полной его кристаллизации до достижения пластической деформации заданной степени. Перед заливкой металла отдельные части полости матрицы перекрывают, а во время приложения повышенного давления и под его воздействием принудительно открывают эти части и заполняют частично закристаллизовавшимся металлом, а затем к этим частям также прикладывают повышенное давление. 2 ил., 1 табл.

Изобретение относится к литейному производству, в частности к получению деталей любой конструкции методом совмещения литья с кристаллизацией под давлением (ЛКД) и жидкой штамповки.

Известен способ жидкой штамповки, при котором расплав под давлением поршня подают в форму и выдерживают под давлением до полузатвердевшего состояния. Затем в полость подают пуансон под повышенным давлением и вытесняют часть металла в освободившийся при отходе поршня объем [1] Однако известный способ имеет следующие недостатки.

1. Порция расплавленного металла в рабочую зону штампа (формы) подается через специальную втулку методом выживания по аналогии литья под давлением, но со значительно меньшей скоростью. Это накладывает определенные ограничения на марки применяемых сплавов, которые должны обладать хорошей жидкотекучестью, узким интервалом кристаллизации, малым коэффициентом усадки во избежание горячих трещин при затвердевании в металлической форме. Такими свойствами обладают лишь малокомпонентные литейные, алюминиевые сплавы, которые по комплексу физико-механических свойств значительно уступают высокопрочным многокомпонентным литейным и деформируемым алюминиевым сплавам.

2. Кристаллизация заполненного металла в штамп происходит под давлением, равным усилию выжимания, которое не обеспечивает компенсацию усадочных процессов по всему объему заготовки. Дополнительное усилие, которое прикладывается к прессущим частям штампа для перемещения их на величину, компенсирующую усадку, ограничивается застойными зонами в закрытом штампе.

Известен способ жидкой штамповки деталей, выбранный в качестве прототипа. Этот способ включает заливку металла в матрицу, кристаллизацию металла под давлением, приложение повышенного давления ранее полного окончания кристаллизации металла до достижения состояния пластической деформации [2] Недостаток этого способа заключается в том, что при изготовлении деталей сложной конфигурации описанным способом невозможно достичь высоких механических свойств по всему сечению этих деталей, пластическая деформация осуществляется в локальных местах заготовки.

Техническая задача изобретения заключается в том, чтобы получить детали сложной формы (с тонкими ответвлениями, например, дисков автомобильных колес) с высокими механическими свойствами.

Поставленная техническая задача достигается тем, что способ жидкой штамповки деталей, включающий заливку металла в полость матрицы, кристаллизацию металла под давлением, приложение повышенного давления на металл ранее полной его кристаллизации до достижения пластической деформации заданной степени, предусматривает перекрытие перед заливкой отдельных частей полости матрицы, а во время приложения повышенного давления и под его воздействием принудительно открывают эти части и заполняют частично закристаллизовавшимся металлом, а затем к этим частям также прикладывают повышенное давление.

По сравнению с прототипом предложенный способ отличается наличием следующих операций: во время приложенного повышенного давления и под его воздействием производят открывание полости второго порядка матрицы; принудительное заполнение этой полости частично закристаллизовавшимся металлом из полости первого порядка матрицы.

Таким образом, заявляемый способ соответствует критерию изобретения «новизна».

Изобретательский уровень объясняется тем, что данный способ позволил разрешить техническое противоречие, возникающее между необходимостью повышения физико-механических свойств, получаемых методом ЛКД деталей сложной конфигурации, и ограниченными возможностями использования при этом высокопрочных многокомпонентных алюминиевых сплавов.

На фиг.1 и 2 изображена установка, реализующая предлагаемый способ.

Установка для жидкой штамповки деталей включает верхний пуансон 1, верхний средний пуансон 2, разъемную матрицу 3, нижний средний пуансон 4, нижний пуансон 5, стол 6, мерную порцию 7 металла, полости А и Б первого порядка, полость В второго порядка.

На фиг.2 цифрами I-III обозначены части заготовок, из которых вырезались образцы для исследования механических свойств.

Способ жидкой штамповки деталей осуществляется следующим образом.

Пуансоны 1 и 2 устанавливают в верхнее положение. К пуансонам 5 и 4 приложены давления Р3 и Р2 соответственно, они находятся в рабочем положении. При таком положении пуансонов образованы полости А и Б первого порядка и полость В второго порядка. Полость B второго порядка перекрыта, чтобы в нее не попал жидкий металл во время заливки.

Мерную порцию 7 жидкого металла заливают в полость Б первого порядка матрицы. Пуансонам 1 и 2 прикладывают давление Р1. Происходит неполное формообразование детали, металл заполняет полость A первого порядка, но не попадает еще в полость В второго порядка. Под этим давлением выдерживают деталь в течение времени, достаточного для образования 75-85% твердой фазы металла в полости А и 50-60% в полости Б. Пуансоны 1 и 2 перемещаются за это время на величину, достаточную для компенсации усадочного процесса при затвердевании металла в полостях А и Б. Затем к пуансону 1 прикладывается увеличенное давление, под действием которого происходит дальнейшее перемещение пуансона 1 на величину h1-h2 (фиг.1 и 2). При этом пуансоны 5 и 4 принудительно перемещаются, открывая полость В второго порядка, которая заполняется металлом из полостей А и Б первого порядка.

Под этим давлением деталь выдерживают в течение времени, достаточного для образования 75-85% твердой фазы металла в полостях Б и В. Пуансоны 5 и 4 перемещаются за это время на величину, компенсирующую усадочные процессы при затвердевании. Затем к пуансонам 5 и 4 прикладывают увеличенное давление, под действием которого происходит дальнейшее перемещение пуансонов на величину h3, при этом пуансон 2 принудительно возвращается в исходное состояние. Одновременно с этим перемещением происходит окончательное затвердевание металла во всем объеме заготовки. Во всех частях детали происходит пластическая деформация 0,1.0,8.

Затем пуансоны 1 и 2 извлекают из матрицы 3. Матрица, состоящая из двух принудительно поднимающихся и раздвигающихся полуматриц, отделяет отштампованную деталь от пуансона 4, после чего она извлекается из зоны штампа.

Проведены исследования механических свойств образцов, вырезанных из различных частей заготовок (фиг.2) одной и той же детали, изготовленных из алюминиевых литейных и деформируемых сплавов разными способами: литье под низким давлением; литье с кристаллизацией под давлением; горячая объемная штамповка и способ жидкой штамповки, описанный в предлагаемом изобретении.

Замерялись следующие характеристики: в предел прочности, относительное удлинение образцов и НВ твердость по Бринелю. Из результатов замера, приведенных в таблице, видно все характеристики образцов, полученных предлагаемым способом выше.

СПОСОБ ЖИДКОЙ ШТАМПОВКИ ДЕТАЛЕЙ, включающий заливку металла в полость матрицы, кристаллизацию металла под давлением, приложение повышенного давления на металл ранее полной его кристаллизации до достижения пластической деформации заданной степени, отличающийся тем, что перед заливкой металла отдельные части полости матрицы перекрывают, а во время приложения повышенного давления и под его воздействием принудительно открывают эти части и заполняют частично закристаллизовавшимся металлом, а затем к этим частям прикладывают повышенное давление.

MM4A Досрочное прекращение действия патента Российской Федерации на изобретение из-за неуплаты в установленный срок пошлины за поддержание патента в силе

Номер и год публикации бюллетеня: 15-2002