Содержание

Причины образования холодных трещин при сварке

Сварка. Отраслевая информация.

К категории » холодные трещины » относятся такие трещины в сварных соединениях, формальными признаками которых являются образование визуально наблюдаемых трещин практически после охлаждения соединения, блестящий кристаллический излом их без следов высокотемпературного окисления.

Другие страницы по теме

Холодные трещины

Холодные трещины — локальные хрупкие разрушения материала сварного соединения, возникающие под действием остаточных сварочных напряжений . Размеры холодных трещин соизмеримы с размерами зон сварного соединения. Локальность разрушения объясияется частичным снятием напряжений пpи образовании трещин и ограниченнoстью зон сварного соединения , в которыx возможно развитие трещин бeз дополнительного притока энергии oт внешних нагрузок.

Для большинства случаев возникновения холодных трещин характерны :

- наличие инкубационного периода до образования очага трещин;

- образование трещин при значениях напряжений, составляющих о С или в течение последующих нескольких суток. Холодные трещины могут образовываться во всех зонах сварного соединения и иметь параллельное или перпендикулярное расположение по отношению к оси шва . Место образования и направление трещин зависят от состава основного металла и шва, соотношения компонент сварочных напряжений и некоторых других обстоятельств.

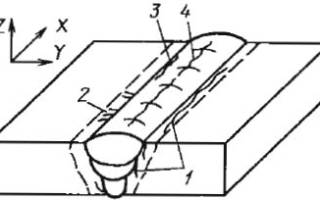

В практике холодные трещины в соответствии с геометрическими признаками и характером излома получили определенные названия: «откол» — продольные в 3ТВ, «отрыв» — продольные в зоне сплавления со стороны шва (аустенитного), «частокол» — поперечные 3ТВ и др . (рис . 1). Наиболее частыми являются холодные трещины вида «откол».

Рис. 1. Вид холодных трещин в сварных соединениях легированных сталей: 1 — откол ; 2 — частокол; 3 — отрыв ; 4 — продольные в шве .

Образование холодных трещин начинается c возникновения очага разрушения , обычно на границах аустенитных зерен нa околошовном участке 3ТВ, примыкающиx к линии сплавления ЛС (рис . 2). Протяженность очагов трещин составляет несколько диаметров аустенитных зерен. При этом разрушение не сопровождается заметной пластической деформацией и наблюдается как практически хрупкое. Это позволяет отнести холодные трещины к межкристаллитному хрупкому разрушению. Дальнейшее развитие очага в микро- и макротрещину может носить смешанный или внутризеренный характер.

Роль структуры связывают с развитием микропластической деформации (МПД) в приграничных зонах зерен . МПД обусловлена наличиeм в структуре свежезакаленной стали незакрепленныx, способных к скольжению краевыx дислокаций пpи действии сравнительнo невысоких напряжений (а « cro,z). Особеннo высока плотноcть дислокаций в мартенсите непосредственно после сварочного термического цикла. МПД является термически активируемым процессом, т. е. ее скорость зависит от температуры и величины приложенных напряжений.

При длительном нагружении по границам зерен развивается локальная МПД, которая приводит к относительному проскальзыванию и повороту зерен по границам .

Рис. 2. Межкристаллический характер разрушения иа участке очага холодных трещин (А) и смешанный на участке ее развития (В) .

В результате этого происходит межзеренное разрушение на стыке границ зерен. После «отдыха» способность закаленной стали к МПД исчезает . Конечные высокая твердость и предел текучести закаленной стали — результат старения, при котором происходит закрепление дислокаций атомами утлерода. Особенности развития МПД достаточно хорошо объясняют приведенные ранее закономерности замедленного разрушения.

Действие диффузионного водорода при образовании холодных трещин наиболее соответствует одному из механизмов обратимой водородной хрупкости . Еe особенность заключается в тoм, что в условияx медленного нагружения источники водороднoй хрупкости образуются вследствиe диффузионного перераспределения водорода и исчезaют черeз некоторое время послe снятия нагрузки . При этом важная роль отводится взаимодействию водорода с дислокациями и облегченному перемещению их комплексов . В металле сварных соединений диффузионный водород Н, концентрируется на границах крупных аустенитных зерен, которые характеризуются повышенной плотностью дефектов кристаллической решетки.

Влияние водородного охрупчивания на процесс разрушения описывают различными механизмами : молекулярного давления , адсорбционным, максимальных трехосных напряжений др.

Основными факторами, обусловливающими образование холодных трещин в сварном соединении утлеродстых и легированных сталей, являются:

- структурное состояние металла сварного соединения, характеризуемое наличием составляющи х мартенситного и бейнитного типов (Sд, %); размером действительного аустенитного зерна (d3 мкм);

- концентрация диффузионного водорода в зоне зарождения очага трещины (Нд, см 3 /100г);

- уровень растягивающих сварочных напряжений первого рода σсв, МПа.

Критическое сочетание этих факторов приводит к бразованию холодных трещин.

Причины и механизм образования трещин в титановых сплавах менее исследованы, чем для сварки легированных сталей. Установлено, что они имеют характер замедленного разрушения . При этом период до разрушения значительно больший , чем у сталей, и может достигать нескольких десятков суток. Образование трещин связывают c метастабильным состоянием металла шва а также зоны термического влияния послe сварки, обусловливающим иx пониженную пластичность.

Склонность технического титана и малолегированных α-сплавов к холодным трещинам связывают с интенсивным ростом зерна при сварке и насыщением газами (Н2, О2, N2) свыше допустимой концентрации . Водород, имеющий пониженную растворимость в а-фазе (до 0,001 %), способен образовывать хрупкий гидрид титана.

Последний образуется со значительным положительным объемным эффектом (15,5 %) и наряду с охрупчиванием металла может привести к повышению уровня микронапряжений второго рода. Водород также способен адсорбироваться на границах зерен, снижая их когезионную прочность. Отмечено, что действие водорода усиливается при одновременном насыщении металла сварного соединения кислородом и азотом .

Склонность к холодным трещинам наблюдается у (α + β)сплавов титана, легированных главным образом эвтектоиднообразующими р-стабилизирующими элементам и (железо, хром , марганец и др .). Образование трещин связывают с выделением в процессе фазовых превращений хрупких фаз на границах зерен, что ведет к снижению пластичности и способствует склонности к образованию холодных трещин.

Склонность к холодным трещинам наблюдается при сварке некоторых высоколегированных термоупрочняемых алюминиевых сплавов систем Аl — Mn — Zn и Аl — Zn — Mg — Сu. Природа и механизм образования трещин еще недостаточно исследованы. Их возникновение связывают с выделением хрупких интерметаллидных фаз в процессе старения при охлаждении во время сварки и в послесварочный период. В результате дисперсионного твердения имеет место относительное

упрочнение тела зерна по отношению к приграничным зонам . В ходe релаксации сварочных напряжений происхoдят локальное накоплениe пластических деформаций нa границах зерен, иx перенапряжение и замедленное разрушение.

Расчетные методы оценки склонности сталей к образованию холодных трещин .

В настоящее время применительно к низколегированным сталям используются следующие параметрические уравнения.

Расчет значения эквивалента углерода СЗК. (согласно ГОСТ 27772-88);

Сэкв = С + Мn/6 + Si/24 + Cr/5 + Ni/40 + Мо/4 + V/14 + Cu/13 + Р/2,

где С , Мn и др . — символы элементов и их содержание, %.

Стали, у которых Сэкв ≥ 0,35 %, считаются потенциально склонными к образованию трещин. Сэкв является обобщенным параметром состава стали, характеризующим ее прокаливаемость.

При Сэкв ≥ 0,40 % при сварке становится возможным образование закалочных структур в металле сварного соединения, что при условии насыщения металла водородом и высоких сварочных напряжений может привести к образованию холодных трещин. Значение Сэкв. вне связи с этими условиями не может служить показателем сопротивляемости сварного соединения трещинам.

Расчет параметра трещинообразования Рw (по Ито — Бессио), %:

Pсм = С + Si/30 + (Мn + Сг + Сu)/20 + Ni/60 + (Мо + V)/15 + 5 В ,

где Нгл — концентрация диффузионного водорода в металле шва, установленного глицериновым методом, мл/100г, Нгл = 0,64 Нмиc — 0,93 (Нмиc — концентрация водорода, установленная с помошью ртутного метода МИС или хроматографическим методом); К ≈ 685δ — коэффициент интенсивности жесткости сварного соединения применительно к технологической сварочной пробе «Тэккен», Н/мм 2 (δ — толщина металла, мм) (см. рис. 5).

Параметр Рw применим для низколегированных сталей с содержанием углерода 0,07. ..0,22 %, пределом текучести 500. ..700 МПа, погонной энергией сварки q / V= 15. 20 кДж/см .

Если Рw ≥0,286%, то сварные соединения потенциально склонны к образованию холодных трещин.

Расчет стойкости сварных соединений углеродистых и легированных сталей может быть выполнен с использованием инженерного программного комплекса «Свариваемость легированных сталей», разработанного в МГТУ им . Н.Э. Баумана. С помощью этого комплекса анализируют физические процессы в металлах при сварке, обусловливающие образование трещин. В этом случаe испoльзуются концептуальные физические модeли процесса разрушения пpи образовании трещин, аналитические зависимoсти законов металлoфизики, регрессионные уравнения, описывающиe характеристики и констaнты материалов нa основе статистической обрабoтки опытных данных . Тaкой расчетный метод имеет болеe универсальный характер, чeм параметрические уравнения, и позвщляют учитывать достаточнo широкий ряд металлургическиx, технологических, геометрических факторoв. Расчеты выполняют с помощью компьютерной техники.

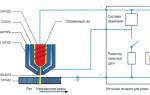

Алгоритм инженерного программного комплекса представлен на рис. 3.

Рис. 3. Алгоритм ииженерного программного комплекса «Свариваемость легированных сталей» МГТУ им. Н.Э. Баумана : Tmax, t >1000, t8/5, ω6/5 — максимальная температура нагрева, время пребывания >1000 о C, время охлаждения от 800 до 500 о C и скорость охлаждения в диапазоне 600. 500 о C в анализируемой точке сварного соединения соответственно; Sд , dз — действительная структура, средний условный диаметр аустенитного зерна; Hmax, τ(Н) — максимальная концентрация диффузионного водорода, время достижения Hmax соответственно; а»Р’ S

Сопоставлением действительных сварочных и критических напряжений, при которых происходит образование холодных трещин, оценивают стойкость сварных соединений против трещин (σсв. о С (t8/5), равным 10 с. В процессе охлаждения в диапазоне 150.. .100 о С образцы нагружают растягивающей силой. Испытывают серию образцов различными по величине постоянными нагрузками в течение 20 ч. Разрушающие напряжения рассчитывают приближенно относительно поперечного сечения образца в надрезе без учета концентрации напряжений.

Метод ЛТПЗ предусматривает моделирование (имитацию) сварочных термических и термодеформационных циклов в образцах основного металла, последуюшее их наводороживание и испытание на замедленное разрушение. Испытываются плоские образцы 1,5 х 10 х 100 мм с боковым надрезом 0,2 х 3 мм путем четырехточечного изгиба постоянным длительно действующим моментом (рис . 8). Под нагрузкой образцы выдерживаются 20 ч. Имитация сварочных циклов проводится проходящим электрическим током, наводороживание — электролитическим способом, надрез после наводороживания — тонким наждачным кругом. 3а количественный показатель сопротивляемости замедленному разрушению принимают минимальное среднее напряжение, приводящее к образованию трещины в сечении с надрезом σр min— Расчет разрушающего напряжения выполняется приближенно по соотношению для упругого нагружения бруса по схеме чистого изгиба. Показатель σр min используется для оценки влияния исследуемых факторов (состава, структуры, концентрации водорода и др.) на сопротивляемость замедленному разрушению, а следовательно, и их влиянию на сопротивляемость холодным трещинам.

Рис. 7. Образец-вставка (а), пластина под сварку (6) и схема нагружения образца (в) по методу «Имплант» .

Рис. 8. Образец (а) и схема нагруження (6) при испытании на замедленное разрушенне по методу ЛТИ3 .

Природа и причины образования холодных трещин (XT)

Холодные трещины (XT) объединяют категорию трещин в сварных соединениях, формальными признаками которых являются появление визуально наблюдаемых трещин практически после охлаждения соединения; блестящий кристаллический излом трещин без следов высокотемпературного окисления. XT — локальные хрупкие разрушения материала сварного соединения, возникающие под действием собственных сварочных напряжений. Размеры XT соизмеримы с размерами зон сварного соединения. Локальность разрушения объясняется частичным снятием напряжений при образовании трещин, а также ограниченностью зон сварного соединения, в которых возможно развитие трещин без дополнительного притока энергии от внешних нагрузок.

Характерными особенностями большинства случаев возникновения XT являются следующие:

- наличие инкубационного периода до образования очага трещин;

- образование трещин происходит при значениях напряжений, составляющих менее 0,9 кратковременной прочности материалов в состоянии после сварки.

Эти особенности позволяют отнести XT к замедленному разрушению материала.

К образованию XT при сварке склонны углеродистые и легированные стали, некоторые титановые и алюминиевые сплавы.

При сварке углеродистых и легированных сталей XT могут образоваться, если стали претерпевают частичную или полную закалку. Трещины возникают в процессе охлаждения после сварки ниже температуры 150°С или в течение последующих нескольких суток. XT могут образовываться во всех зонах сварного соединения и иметь параллельное или перпендикулярное расположение по отношению к оси шва. Место образования и направление трещин зависят от состава основного металла и шва, соотношения компонент сварочных напряжений и некоторых других обстоятельств. В практике холодные трещины в соответствии с геометрическими признаками и характером излома получили определенные названия: «откол» — продольные в ЗТВ, «отрыв» — продольные в зоне сплавления со стороны шва (аустенитного), «частокол» — поперечные в ЗТВ и др. (рис. 1). Наиболее частыми являются XT вида «откол».

Образование XT начинается с возникновения очага разрушения, как правило, на границах аустенитных зерен на околошовном участке ЗТВ, примыкающих к линии сплавления (рис. 2). Протяженность очагов трещин составляет несколько диаметров аустенитных зерен. При этом разрушение не сопровождается заметной пластической деформацией и наблюдается как практически хрупкое. Это позволяет отнести XT к межкристаллическому хрупкому разрушению. Дальнейшее развитие очага в микро- и макротрещину может носить смешанный или внутризеренный характер.

Рис. 1. Вид холодных трещин в сварных соединениях легированных сталей:

1 — «откол»; 2 — «частокол»; 3 — «отрыв»; 4 — продольные в шве;

Рис. 2. Межкристаллитный характер разрушения на участке очага холодной трещины (А) и смешанный на участке ее развития (В)

Отмеченные выше закономерности послужили основанием для формулирования предположительных механизмов разрушения при образовании очагов XT. Эти механизмы в разных вариантах включают два основных процесса: низкотемпературную ползучесть и диффузионное перераспределение водорода.

Низкотемпературная ползучесть реализуется путем развития микропластической деформации (МПД) в приграничных зонах зерен. МПД обусловлено наличием в структуре свежезакаленной стали незакрепленных, способных к скольжению краевых дислокаций при действии сравнительно невысоких напряжений. Особенно высока плотность дислокаций в мартенсите непосредственно после воздействия термического цикла. Величина МПД лежит в диапазоне 10-6—10-4 и проявляется при напряжениях выше предела неупругости σa (или микроскопического предела текучести) (рис. 3). МПД является термически активируемым процессом, т. е. ее скорость зависит от температуры и величины приложенных напряжений. После «отдыха» способность закаленной стали к МПД исчезает. Конечные высокая твердость и предел текучести закаленной стали — результат старения, при котором происходит закрепление дислокаций атомами углерода. Особенности развития МПД достаточно хорошо объясняют приведенные выше закономерности замедленного разрушения.

При длительном нагружении по границам зерен развивается локальная МПД. В результате последней реализуется межкристаллическое разрушение по схеме Зинера—Стро, предполагающей относительное проскальзывание и поворот зерен по границам (рис. 4).

Рис. 3. Характер деформирования свежезакаленной стали; σa — микроскопический предел текучести

Рис. 4. Схема Знигера—Стро образования трещин при проскальзывании по границам зерен

Действие диффузионного водорода при образовании XT наиболее соответствует одному из механизмов обратимой водородной хрупкости. Ее особенность заключается в том, что в условиях медленного нагружения источники водородной хрупкости образуются вследствие диффузионного перераспределения водорода и исчезают через некоторое время после снятия нагрузки. Разновидностью обратимой хрупкости является водородная статическая усталость, которая проявляется при длительном действии постоянных напряжений, превышающих некоторую критическую величину. Для описания процесса разрушения используются различные механизмы: молекулярного давления, адсорбционный, максимальных трехосных напряжений и др. При этом важная роль отводится взаимодействию водорода с дислокациями.

Основными факторами, обусловливающими образование XT, являются:

- структурное состояние металла сварного соединения, характеризуемое наличием Составляющих мартенситного и бейнитного типа (Sд, размером действительного аустенитного зерна (d3);

- концентрация диффузионного водорода в зоне зарождения очага трещины (Hд);

- уровень растягивающих сварочных напряжений I рода (σсв).

Рис. 5. Критическая поверхность (CDEFG), соответствующая сочетанию факторов, обусловливающих склонность сталей к холодным трещинам при сварке; OA — отсутствие трещин; AB — образование трещин

Критическое структурно-водородное и напряженное состояние в ЗТВ, обусловливающее образование XT, может быть описано регрессионными уравнениями, полученными статистической обработкой результатов испытаний на замедленное разрушение. Критериями критического состояния служат критические значения одного из факторов трещинообразования (Sкр, Hд.кр, σр.кр) при учете действующих значений других факторов. Уравнения Sкр, Hд.кр, σр.кр представляют собой семейство поверхностей в координатах Sкр, Hд.кр, C при σсв/σ0,2=const (рис. 5). Пространству ниже этих поверхностей с определенной вероятностью соответствует отсутствие XT в ЗТВ сварного соединения, выше — их образование.

Образование XT возможно также при сварке некоторых α и α+β титановых сплавов. Механизм и причины образования трещин в титановых сплавах менее исследованы, чем для случая сварки легированных сталей. Установлено, что они имеют характер замедленного разрушения. При этом период до разрушения значительно больше, чем у сталей, и может достигать несколько десятков суток. Образование трещин связана с метастабильным состоянием металла шва и зоны термического влияния после сварки, обусловливающим их пониженную пластичность.

Склонность технического титана и малолегированных α-сплавов к XT связывают с интенсивным ростом зерна при сварке и насыщением газами (Н2, С2, N2) свыше допустимой концентрации. Водород, имеющий пониженную растворимость в α-фазе (до 0,001 %), способен образовывать хрупкий гидрид титана. Последний образуется со значительным положительным объемным эффектом (15,5%) и наряду с охрупчиванием металла может привести к повышению уровня микронапряжений 2-го рода. Водород также способен адсорбироваться на границах зерен, снижая их когезионную прочность. Отмечено, что действие водорода усиливается при одновременном насыщении металла сварного соединения кислородом и азотом. Замедленный характер разрушения, повидимому, объясняется диффузионным перераспределением водорода и релаксационными процессами в зонах локального действия пиков микронапряжений, в том числе и по границам зерен.

Склонность к XT наблюдается у α+β-сплавов титана, легированных главным образом эвтектоиднообразующими β-стабилизирующими элементами (Fe, Сг, Мп и др.). Образование трещин связывают с выделением в процессе фазовых превращений хрупких фаз. В процессе охлаждения после сварки при распаде β-фазы возможно образование метастабильных α’, β(ост) и хрупкой ω-фаз, а также хрупких интерметаллидных соединений. Образование интерметаллидов возможно при переходе метастабильных фаз со временем в стабильное состояние. Выделение ω-фазы и интерметаллидов на границах зерен ведет к снижению пластичности и повышению склонности к образованию XT.

Рост зерна в указанных сплавах ограничен в связи с относительно высокой концентрацией легирующих элементов. Охрупчивающее действие водорода проявляется в меньшей степени у этих сплавов по сравнению с α-сплавами, поскольку растворимость водорода в β-фазе на несколько порядков больше, чем в α-фазе. Замедленный характер разрушения, повидимому, объясняется развитием во времени превращений в метастабильных фазах и релаксационными процессами в зонах действия межфазных напряжений на границах зерен.

Склонность к XT наблюдается при сварке некоторых высоколегированных термоупрочняемых алюминиевых сплавов систем Al—Mn—Zn и Al—Zn—Mg—Си. Природа и механизм образования трещин еще недостаточно исследованы. Их возникновение связывают с выделением хрупких интерметаллидных фаз в процессе старения при охлаждении при сварке и в послесварочный период. В результате дисперсионного твердения имеет место относительное упрочнение тела зерна по отношению к приграничным зонам. В процессе релаксаций сварочных напряжений происходит локальное накопление пластических деформаций на границах зерен, их перенапряжение и замедленное разрушение.

Образование трещин при сварке

Трещина — это несплошность, вызванная местным разрывом шва, которая может возникнуть в результате охлаждения или действия нагрузок.

Микротрещина — это трещина, имеющая микроскопические размеры, которую обнаруживают физическими методами не менее чем при 50-кратном увеличении. В зависимости от температуры, при которой образуются трещины, их условно подразделяют на горячие и холодные. Горячие трещины в сталях возникают при температуре, превышающей 1000 °С, а холодные — при более низкой. Трещины являются самым серьезным дефектом сварного соединения, как правило не подлежащим устранению.

Горячие трещины — это хрупкие межкристаллические разрушения металла шва и околошовной зоны, возникающие в твердожидком состоянии в процессе кристаллизации, а также при высоких температурах в твердом состоянии. Они извилисты, в изломе имеют темный цвет, сильно окислены, распространяются по границам зерен. По современным представлениям горячие трещины вызываются действием двух факторов: наличием жидких прослоек между зернами в процессе кристаллизации и деформациями укорачивания.

В интервале температур плавления и полного затвердевания происходит миграция примесей и загрязнений в межзеренные пространства. Наличие между зернами жидкой фазы, примесей и загрязнений снижает деформационную способность шва и околошовной зоны. Неравномерность линейной и объемной усадок шва и основного металла при охлаждении приводит к возникновению внутренних напряжений, являющихся причиной появления микро- и макроскопических трещин как вдоль, так и поперек шва.

Причинами образования горячих трещин при сварке являются:

большое количество вредных примесей (особенно серы и фосфора) в металле свариваемых заготовок;

наличие в металле шва элементов, образующих химические соединения с низкой температурой затвердевания (хром, молибден, ванадий, вольфрам, титан), нарушающие связь между зернами;

жесткое закрепление свариваемых заготовок или повышенная жесткость сварного узла, затрудняющая перемещение заготовок при остывании.

Холодные трещины — это локальные меж- или транскристаллические разрушения сварных соединений, образующиеся в металле при остывании до относительно невысоких температур (как правило, ниже 200 °С) или при вылеживании готового изделия. Холодные трещины в шве и переходной зоне расположены под любым углом ко шву — в изломе светлые или со слабыми цветами побежалости и возникают преимущественно при дуговой сварке низколегированной стали большой толщины. Чаще всего трещины возникают в переходной зоне вследствие неправильной техники сварки или неправильно выбранного присадочного материала. Для предупреждения образования холодных трещин применяют:

прокаливание флюсов и электродов перед сваркой;

предварительный подогрев свариваемых заготовок до 250-450 °С;

ведение процесса сварки в режиме с оптимальными параметрами;

наложение швов в правильной последовательности;

медленное охлаждение изделия после сварки;

проведение непосредственно после сварки смягчающего отжига для снятия остаточных напряжений.

Общими причинами появления трещин, как горячих, так и холодных, в швах сварных соединений являются:

слишком высокая жесткость соединений;

слишком малый размер сварного шва для данной толщины соединения;

несоблюдение или неправильный выбор технологии сварки;

дефекты в сварном шве;

t неправильная подготовка соединения под сварку;

неудовлетворительное качество или неправильный выбор типа электродов;

использование повышенных значений сварочного тока, которое может привести к появлению крупнозернистых охрупченных участков структуры;

высокое содержание углерода или легирующих элементов в основном металле, не учтенное при выборе технологии сварки.

Для предупреждения образования трещин в швах сварных соединений необходимо:

разрабатывать металлоконструкции и технологию сварки, которые позволяют исключить применение соединений с высокой жесткостью;

при сварке изделий достаточно большой толщины увеличивать размеры сварных швов;

не допускать при сварке узких валиков, производить сварку полноразмерным швом короткими участками по 200-250 мм;

выбирать последовательность выполнения сварных швов такой, чтобы максимально долго оставлять незаваренными концевые участки соединения, с тем чтобы они обладали максимально возможной подвижностью;

обеспечить сплошность и хорошее сплавление сварных швов;

в некоторых случаях обеспечить предварительный подогрев свариваемых частей;

сборку соединений производить с одинаковым и требуемым по технологии зазором, при необходимости для выравнивания зазора применять стягивающие сборочные приспособления;

не допускать при сварке завышенных по сварочному току режимов сварки;

по возможности сварной шов делать многопроходным, так как однопроходные швы могут быть более хрупкими, а в многопроходных швах происходит отжиг каждого предыдущего слоя;

разделку заполнять сразу после завершения сварки корня шва, так как воздействию напряжения чаще всего подвергается область корневого шва.

Образование трещин в сталях

С точки зрения простого здравого смысла трещины в сварных соединениях невозможны: металл при выполнении сварного шва сначала жидкий, а затем при охлаждении — пластичный. Однако факторы (причины и следствия), обуславливающие образование сварного соединения являются также и факторами (условиями), образования трещин в нём, как-то: нагревание, плавление, кристаллизация, охлаждение в жёстком закреплении, структурные, фазовые превращения, внутренние напряжения, микро- и макро- неоднородности, и т.п. Появление (получение) сварного соединения без трещин скорее исключение, чем правило.

В любом сварном соединении (особенно при сварке плавлением), строго говоря, присутствуют трещины (хотя бы микро-), но в благоприятных условиях (в удачном случае) они схлопываются, а в неблагоприятных условиях — (в неудачном случае) — раскрываются — обнаруживают себя. Трещины в сварных соединениях классифицируют как показано на рисунке.

Способность материала сварного соединения воспринимать без разрушения деформации и напряжения, вызываемые термодеформационным циклом сварки, называется его технологической прочностью и является важнейшей характеристикой металла, подлежащего сварке.

Горячие трещины

Согласно теории технологической прочности сопротивляемость сварного соединения образованию горячих трещин определяется такими факторами:

а) пластичностью металла в температурном интервале хрупкости;

б) значением (величиной, протяженностью) температурного интервала хрупкости;

в) темпом температурной деформации сварного соединения.

Возникновение сварочных деформаций (и напряжений) обусловлено концентрированным местным нагревом при сварке и имеет место всегда. Это связано с тем, что нагреваемый объём металла при сварке всегда находится в закреплении соседними не нагреваемыми объёмами металла и вынужден претерпевать пластические деформации. Это, в свою очередь, при охлаждении приводит к возникновению силовых напряжений и дополнительных деформаций.

Деформации в твердом металле реализуются по известным механизмам: двойникования, внутризеренного скольжения (приводящего к появлению линий сдвига) и межзёренного проскальзывания, сопровождающегося появлением ступенек по границам зерен. В такой же последовательности возрастает роль этих составляющих деформаций при повышении температуры металла и уменьшении скорости деформации, причем с повышением температуры сопротивление деформации приграничных участков зерен падает более интенсивно, чем внутризеренных объемов, а запас межзеренной пластичности заметно ниже, чем внутризеренной. Поэтому при высоких температурах обычным является межзеренное разрушение при меньшей пластичности.

Горячие как кристаллизационные, так и подсолидусные трещины имеют межкристаллитный характер. Разрушение идет межзеренно, по границам зерен.

Режим сварки, определяющий температурное поле в свариваемом изделии, может привести к тому, что нерасплавленный металл, расположенный вне ванны, будет менять знак дополнительной деформации металла кристаллизующейся ванны (сжатия или растяжения) в различные моменты времени после прохождения рассматриваемого сечения сварочным источником тепла. Мягкие режимы сварки (с малой скоростью, при предварительном подогреве и пр.) с этой точки зрения являются более благоприятными, хотя на уровень пластичности кристаллизующегося металла они могут оказать как положительное, так и отрицательное воздействие.

Одним из наиболее надежных способов исключения горячих трещин в металле швов является выбор металла с повышенной стойкостью против таких разрушений. Это достигается либо повышением деформационной способности металла в области температур возможного возникновения трещин, либо обеспечением «залечивания» образующихся несплошностей подвижной жидкой фазой (легкоплавкими эвтектиками). Следует отметить, что увеличение содержания элемента в сплаве для повышения стойкости против образования трещин в шве (т.е. элемента, образующего легкоплавкую эвтектику) применимо далеко не всегда, так как такой сплав может обладать свойствами, недопустимыми с точки зрения эксплуатационных требований к конструкции. Например, при высоком содержании серы в стали можно исключить кристаллизационные трещины, но механические свойства таких швов окажутся весьма низкими.

Как технологический прием для исключения (ограничения) горячих трещин применяют предварительный подогрев (для низко и среднелегированных сталей), сварку на жестких режимах (для аустенитных сталей), а также выбирают режимы, обеспечивающие благоприятную форму шва, т.е. соотношение ширины и глубины шва (слоя шва). Так, при одном и том же составе металла швы с глубоким проплавлением при малой ширине (т.е. при малом значении b/h; рисунок а, более склонны к горячим трещинам, чем швы с отношением b/h = 1,5-3 – рисунок б).

Для оценки склонности металла швов к образованию горячих трещин существует ряд проб и методик. Технологические пробы основаны главным образом на установлении сравнительных характеристик по сопротивляемости металла швов, выполненных различными сварочными материалами в сопоставимых условиях (размеры и формы образца, режимы сварки и пр.). Количественные, методики основаны на получении при испытаниях сравнительных численных показателей сопротивляемости (или склонности) металла швов к образованию горячих трещин. Они осуществляются в виде серии испытаний с получением численного показателя стойкости, обычно скорости дополнительного принудительного деформирования свариваемого образца в период кристаллизации определенного участка сварочной ванны и последующего охлаждения.

Холодные трещины

В сварных соединениях как в металле сварных швов, так и в околошовных зонах ряда металлов образуются так называемые холодные трещины. Свое наименование они получили в связи с тем, что начало их появления фиксируется либо при относительно умеренных температурах (значительно более низких, чем температуры горячей обработки), либо при комнатной и более низкой температурах.

Наиболее типичными холодными трещинами в сварных соединениях являются поперечные трещины в металле швов, поперечные трещины вблизи границы сплавления в околошовной зоне, а также трещины, параллельные границе сплавления, так называемые отколы.

Обычно холодные трещины образуются в металле с недостаточно высокой деформационной способностью, особенно границ зерен, вызываемой закалкой и пластической деформацией при неравномерном охлаждении и фазовых превращениях. Холодные трещины образуются либо в процессе завершения охлаждения сварного соединения, либо через некоторое время после полного охлаждения (замедленное разрушение).

Образование холодных трещин в процессе продолжающегося охлаждения определяется накоплением пластических деформаций в связи с изменением размеров и формы неравномерно охлаждающегося свариваемого изделия.

Замедленные разрушения связаны с длительным действием поля собственных (сварочных) или создаваемых внешними силами напряжений такой величины, при которой продолжается процесс деформирования, хотя бы с весьма малыми скоростями. В случае наличия закаленного металла сопротивление деформации зерен (например, при мартенситной структуре) весьма значительно. Деформация в этом случае происходит только за счет менее упорядоченных границ зерен (зон металла, прилегающих к границам), главным образом за счет их сдвига. Сдвиги по границам, расположенным параллельно или под углом к направлению действия сил растяжения, приводят к концентрации напряжений (и стоку несовершенств кристаллического строения, дислокации) к границам зерен, расположенным перпендикулярно к растягивающим силам. Эта концентрация напряжений и ослабление таких границ скоплением несовершенств строения приводят к зарождению разрушения, наиболее вероятного в стыке границ этих зерен. Под действием напряжений эти микроразрушения развиваются в трещины, распространяющиеся уже в основном по телу зерен, хотя для некоторых сплавов, когда, например, этот процесс сопровождается и другими (старение и пр.), трещина и далее, после зарождения, распространяется в основном по границам зерен.

Наиболее характерными температурами возникновения холодных трещин при сварке закаливающихся сталей являются температуры, при которых уже произошел распад основной части аустенита, но может продолжаться распад остаточного аустенита. Обычно такими температурами являются 120°С и более низкие. Часто трещины образуются уже при комнатных температурах спустя некоторое время после окончания сварки (десятки минут, часы, а иногда и через более длительные промежутки времени).

В закаливающихся сталях образование ряда холодных трещин связано как с получением структур с низкими пластическими свойствами металла, так и с влиянием водорода, растворяющегося при сварке в жидком металле и затем поступающего и в околошовную зону.

Рассмотрим в этом отношении поведение водорода и его влияние на свойства стали при комнатной температуре. Водород, растворенный в металле либо в виде атомарного (Н), либо в виде протона (ТГ), имея весьма малую величину частицы, легко диффундирует в железе не только при высоких температурах, но и при комнатных. В связи с высокой концентрацией в металле шва, иногда значительно превышающей равновесную растворимость, водород диффузионно распространяется в области с его меньшей концентрацией. Такими областями являются наружная поверхность шва (с которой происходит удаление водорода в воздух), околошовная зона и далее основной металл, а также различные несплошности в металле (поры, пустоты и локальные несовершенства кристаллического строения металла). В результате такого перемещения водорода его общее количество в зоне термического влияния в определенных условиях может увеличиваться или уменьшаться в зависимости от соотношения количества водорода, поступающего в нее в заданный отрезок времени из шва и удаляющегося из этой зоны в более глубокие слои основного металла. Одновременно часть водорода, поступающая в несплошности, ассоциируется в молекулы и перестает быть диффузионно-подвижной. Постепенно в таких несплошностях давление молекулярного водорода растет в связи с дальнейшим поступлением атомарного водорода и образованием новых молекул.

Методами борьбы с образованием холодных трещин при сварке закаливающихся сталей являются:

— уменьшение степени закалки металла при сварке;

— снижение содержания водорода в металле шва и околошовной зоне;

— снижение содержания водорода в околошовной зоне при металле шва, не склонном к образованию трещин.

Основным методом уменьшения возможности закаливаемости металла в сварном соединении, главным образом в околошовной зоне, является снижение скорости охлаждения после сварки, достигаемое практически либо увеличением погонной энергии при сварке, либо предварительным подогревом изделия. Увеличение погонной энергии при сварке, допустимо только в ограниченных пределах. Поэтому основным способом, радикально влияющим на изменение (уменьшение) скорости охлаждения металла при сварке, является предварительный подогрев свариваемого изделия.

Холодные трещины при сварке

Холодные трещины являются типичным дефектом сварных соединений среднелегированных и высоколегированных сталей перлитного и мартенситного классов. Они образуются в сварных соединениях при охлаждении их до относительно невысоких температур, как правило, ниже 200 °С. Отличительной чертой холодных трещин является их задержанное зарождение и замедленное развитие.

При выборе стали для сварной конструкции риск образования холодных трещин может быть оценен с помощью расчета углеродного эквивалента Сэкв, характеризующего степень легирования стали. Разными исследователями эмпирически установлено более десятка выражений Сэкв для отдельных групп сталей.

Разработаны многочисленные технологические пробы, достаточно хорошо отражающие поведение сталей при сварке. Эти пробы позволяют оценивать комплексное влияние факторов, обусловливающих образование трещин. У большинства из них критерии стойкости к трещинам имеют качественный характер.

Чувствительность к образованию холодных трещин зависит от микроструктуры стали. Например, двойниковый мартенсит более чувствителен к охрупчиванию по сравнению с самоотпускающимся низкоуглеродным мартенситом.

Образование трещин зависит от содержания водорода в сварном шве: чем больше концентрация водорода, тем более выраженным становится растрескивание.

Нормальная температура наиболее благоприятна для образования холодных трещин: как при снижении температуры, так и при ее повышении трещины образуются со значительно меньшей вероятностью.

Образование трещин зависит от внутренних напряжений, возникающих в сварном соединении после завершения сварки, и их распределения. При наличии внешней нагрузки напряжения, которые она создает, суммируются с внутренними.

Холодное растрескивание зависит от скорости деформации сварного соединения: чем выше скорость нагружения, тем менее выраженным становится охрупчивание.

Главным звеном механизма водородного охрупчивания является поведение зародышевой микротрещины, возникающей в процессе деформации, в присутствии водорода.

Локализация отрицательного заряда на адсорбированных атомах водорода приводит к снижению уровня нормального напряжения, необходимого для перехода микротрещины к автокаталитическому распространению в поле напряжений, что на макроуровне воспринимается как эффект охрупчивания.

Водородная хрупкость конструкционных сталей — это явление многомасштабное и одновременно реализуется на разных уровнях: атомном, дислокационном, микроструктурном, макроскопическом.

В реальной структуре сталей наиболее важными факторами водородной хрупкости являются эволюция дислокационной структуры при пластической деформации, а также свойства границ зерен, частиц второй фазы, неметаллических включений. Особая роль дислокаций в механизме водородной хрупкости обусловлена тем, что их перемещение является основным механизмом пластической деформации и одновременно — наиболее эффективным способом транспортирования водорода в объеме металла.

Неметаллические включения, в зависимости от их связи с матрицей, могут действовать с самого начала деформирования как трещины, а хрупкие включения могут сами инициировать зарождение острых трещин.

Водород в металле шва и зоне термического влияния действует на равновесие субмикротрещины, так как снижает удельную энергию поверхности субмикротрещины. Роль давления водорода в полости субмикротрещины в возникновении ее неустойчивости сравнительно невелика.

Снижение напряжения хрупкого разрушения, инициируемого субмикротрещиной, возникающей по дислокационной схеме, пропорционально уменьшению удельной поверхностной энергии металла под влиянием водорода.

Образование холодных трещин при сварке конструкционных сталей — процесс сложный и специфический. Значительную роль в этом процессе играет водород, находящийся в металле шва и зоне термического влияния.

Понизить восприимчивость сварного соединения к холодному растрескиванию можно путем введения в металл шва ловушек водорода. Ловушками водорода являются различные структурные дефекты, такие, как вакансии, растворенные атомы, дислокации, границы зерен и фаз, микро- и макропоры, неметаллические включения, частицы второй фазы и т. п. Полезно введение в металл шва редкоземельных элементов. Соединения этих элементов сорбируют водород, освобождая от него матрицу металла. Ловушками водорода могут быть мелкодисперсные равномерно распределенные в структуре стали неметаллические включения, а также остаточный аустенит.

По материалам: Походня И.К. Металлургия дуговой сварки. Взаимодействие металла с газами