Содержание

- Металлообработка во Владимире

- Механическая обработка металла. Оборудование, принцип работы, виды

- Общее описание механического процесса

- Оборудование для механической обработки

- Методы резки металла

- Механообработка стали

- Токарная обработка металлоизделий

- Работа с металлоизделиями на фрезерных агрегатах

- Особенности шлифовальной операции

- Особенности зубодолбежных и сверлильных операций

- Сборка, сварка металлоизделий

- Механообработка

- Механообработка деталей

- Технология механической обработки металлов

- Виды технологий механической обработки металла

- Оборудование и технологии механической обработки металлов на выставке

Механообработка деталей из металла

Металлообработка во Владимире

ООО «Интехно-ВВ» предлагает своим клиентам услуги металлообработки во Владимире. Мы готовы изготовить детали любой сложности по образцам заказчиков, чертежам или эскизам. Также наши специалисты работают с 3-D макетами и максимально оперативно смогут спроектировать изделие собственноручно.

Наша компания – это, прежде всего, сплоченный коллектив высококвалифицированных сотрудников, который имеют за спиной богатейший опыт работы во всех без исключения сферах металлообработки. Мы обладаем полностью укомплектованным парком оборудования для обработки металлов, включая токарные, фрезерные, шлифовальные и многие другие станки, которые позволяют предоставлять изготовление деталей на заказ по чертежам, образцам, эскизам и 3д моделям.

Мы предоставляем услуги металлообработки во Владимире уже не первый год и за данное время смогли заработать репутацию предприятия, всегда готового максимально быстро, точно и качественно выполнять заказы своих клиентов любого уровня сложности. Мы — современная компания, а потому используем новейшие технологии в производстве и обработке деталей.

Обработка металла представляет собой процесс изготовления самых разнообразных металлоконструкций, сборочных узлов, а также отдельных металлических изделий. Во время данного процесса изменяется форма и размеры обрабатываемой заготовки с целью придания ей необходимых параметров.

Одним из наиболее важных направлений металлообработки является, конечно же, изготовление различных деталей. В современном мире существует огромное количество отраслей промышленности, для которых просто необходимы разнообразные детали, узлы и элементы. Если говорить о таких отраслях как атомная промышленность, оборонная промышленность, судостроение и так далее, то следует заметить, что они имеют целый ряд особенностей. Предприятия данного промышленного сектора нуждаются в нестандартных деталях, которые практически не поступают в свободную продажу, а значит, они остаются недоступными для большинства заказчиков. Это значит, что их необходимо изготавливать на заказ.

Случается и такое, что достаточно простые запчасти очень сложно найти уже в готовом виде. На поиске нужного вам изделия можно потратить очень много времени и усилий, причем их результаты могут быть совсем неудовлетворительными для Вас. Необходимое изделие можно прождать несколько месяцев, а в результате получить деталь, которая будет не до конца соответствовать проектной документации. Именно поэтому идеальный вариант – это заказ услуг металлообработки во Владимире, которые предоставляет наша компания.

Наши высококвалифицированные сотрудники используют только полностью исправное и современное оборудование. Именно поэтому мы изготавливаем различные детали в самые сжатые сроки, что в свою очередь значительно экономит время заказчика, а что касается конечного результата, то мы гарантируем, что он будет соответствовать всем необходимым нормам и пожеланиям клиента.

Специалисты нашей компании с готовностью предоставят клиентам следующие виды услуг в области обработки металлов:

• Токарные работы на оборудовании с ЧПУ (числовым программным управлением). Данный вид работ представляет собой обработку материала путем резания. Мы работаем с большинством марок и видов металла, к примеру, алюминий, титан, медь, латунь, чугун, сталь и так далее.

• Фрезерная металлообработка. Данный процесс проводится для создания внутренней и внешней резьбы, торцевания, снятия фасок, прорезания канавок и многого другого. Вы можете заказать данный вид обработки как на полуавтоматических станках, так и на оборудовании с ЧПУ.

• Сварные работы. Данная услуга включает в себя сварку электродами, газовую резку металла, а также плазменную сварку.

• Шлифовка металлов. Данная процедура представляет собой полировку поверхности готового изделия с целью удаления шероховатостей и выравнивания.

• Цинкование. Данный процесс представляет собой покрытие металлической поверхности слоем цинка для придания декоративных, антифрикционных, антикоррозийных, а также защитных свойств.

• Также наша компания оказывает услуги по нанесению защитных и декоративных покрытий на самые разнообразные изделия по заказу клиента.

В наши дни многим предприятиям требуются услуги по металлообработке. Данный технологический процесс отличается высокой степенью сложности, а потому его лучше доверить грамотным специалистам, обладающим опытом в данной сфере. Профессионализм наших сотрудников, а также использование в производстве новейшего оборудования позволяют нам изготавливать металлические элементы любого уровня сложности максимально оперативно и качественно.

Мы не ограничиваемся какими-либо рамками в плане масштабности заказов. Это позволяет нашим специалистам проводить любые объемы работ по восстановлению сломанных изделий, изготовлению новых и обработке металлов, а также изготавливать как большие, так и малые партии изделий. Даже если вам требуется одна деталь, наша компания с радостью возьмется за Ваш заказ.

Механическая обработка металла. Оборудование, принцип работы, виды

Механическая обработка металла помогает придать изделию нужную форму, размер. Для этого процесса используется специальное оборудование. Способы механической обработки различаются в зависимости от желаемого конечного результата, а также от тонкостей технологического процесса.

Станки для механической обработки также отличаются по управлению, воздействию на металл.

Общее описание механического процесса

Два основных метода, по которым производится механическое воздействие на металл:

- Давление. Способ воздействия без снятия стружки с металлической формы. Материал изменяется приложением силы. Классический пример — кузничная обработка.

- Воздействие резанием. В этом случае с металла снимается стружка. К таким методам относятся: фрезерование, строгание, шлифование.

Во время воздействия механическим способом на металл происходит придание необходимой формы. Но для точности в любом случае нужно изготавливать технологическую карту, где будут указаны класс точности и размер выпускаемой детали. На основе карты создается чертеж готового изделия, также с указанием деталей точности и всех размеров.

От чего зависит тип обработки металла

Воздействие механическим методом в зависимости от многих деталей, габаритов изделия, класса точности может быть:

Важно правильно создать технологическую карту и применить определенное оборудование, которое придаст заготовке необходимы габариты, размеры и класс точности.

Оборудование для механической обработки

В зависимости от конкретного вида механической обработки, а также от масштабов производства, используются следующие разновидности станков:

Каждая разновидность оборудования обладает нюансами использования.

Вертикально-фрезерные станки

На каждом предприятии, работающим с металлическими заготовками, в зависимости от специфики есть следующие подвиды фрезерного оборудования:

- фрезерные станки;

- зубофрезерные;

- радиально-сверлильные;

- горизонтально-сверлильные;

- вертикально-сверлильные.

На крупных предприятиях с успехом применяют карусельные станки. Фрезерное оборудование используют для обработки металлических заготовок с целью получения сложных форм.

Оборудование для обработки под давлением

Кузнечное воздействие чаще всего проводится вручную и для этого используется молот и наковальня. Принцип работы за многие столетия не поменялся: на нагретую поверхность обрабатываемой заготовки опускается пресс.

В современных производствах используют следующие разновидности молотов:

Прессовые устройства могут подразделяться и по другому принципу:

- винтовое;

- фрикционное;

- гидравлическое;

- парогидравлическое;

- кривошипный;

- пружинный.

На производствах все чаще заменяют горячее воздействие на металл, используют холодное воздействие, называемое штамповкой.

Штамповка имеет несколько видов:

- гибка;

- обжатие — уменьшает полость детали;

- вытягивание — обработка на специальном давильном станке;

- формование;

- выпучивание — дает изделию пространственную форму;

- разбортовывание.

Для этого используют специальные формовочные штампы.

Методы резки металла

Резанием называется обработка с помощью специальных устройств разного рода. Тяжело обрабатывать цветные металлы. Поэтому в современных производствах применяется лазерная технология.

Основные разновидности резки металла:

- обточка;

- сверление — воздействие при помощи сверла, вращающегося вокруг своей оси;

- строгание — воздействие резцом, который двигает вперед и назад при этом заготовка надежно закреплена;

- шлифование — обработка при помощи вращающимся абразивным материалом.

Обточка применяется, если нет необходимости изменять размер детали. При сверлении в заготовке получает отверстия различного диаметра. Для этого технологического процесса необходимо сверло нужно диаметра, а также тиски, которые будут фиксировать заготовку.

Завершающий этап механического воздействия практически любого изделия — шлифование металла. Данный процесс позволяет придать заготовке гладкую поверхность и снять лишний слой. Специальные устройства для данного вида деятельности не нужны. Достаточно использовать шлифовальный круг.

Для различных видов воздействия механикой можно использовать как ручные станки, так и полностью автоматические. Первый вариант чаще всего подходит для небольших мастерских и индивидуальных мастеров. А крупные центры по металлообработке и изготовлению различных деталей предпочитают использовать крупные современные станки с автоматическим и полуавтоматическим режимом управления. На таком оборудовании намного выше класс точности и выше производительность.

Механическая обработка металла — основа любого металлургического производства. Для придания формы и необходимых габаритов применяются самые различные способы механической обработки.

Среди наиболее древних — ковка. Сейчас она уже уступает место холодной штамповке, но и применение молота и наковальни после предварительного разогрева материала, не уходит в прошлое. Но есть и другие методы механической обработки. Все из них требуют изготовления технологической карты с последующим чертежом

Механообработка стали

Механическая обработка стали — это объемное понятие, охватывающее комплекс определенных услуг, благодаря которым изделия из металла приобретают заданные технические характеристики, изменяется их форма, размеры, габариты. Специалисты работают с формами, узлами, деталями, различными механизмами. В итоге металлоизделия приобретают те параметры, которые позволяют им в полном объеме выполнять свои функции.

Разновидности механообработки обширны. Для осуществления заданных операций используют определенный инструментарий, станочное оборудование. Естественно, работать на таких технологичных агрегатах способны только высококвалифицированные специалисты, которые проходят соответствующее обучение.

Основные процессы механической обработки:

- токарная обработка;

- фрезерная;

- термическая;

- шлифование;

- зубодолбление;

- резка;

- сборка, сварка;

- координатно-расточные операции;

- штамповка;

- рубка;

- гибка;

- сверление;

- электроэрозионные операции;

- полирование;

- строгание;

- точение;

- зенкерование и т.д.

Токарная обработка металлоизделий

Операция одна из самых распространенных, известных, часто используемых. Подразумевает обработку заготовки таким образом, что она становится другой формы, размеров. Специалисты до заданных параметров работают с поверхностью, создают рельеф. Используют токарные агрегаты для удаления всего лишнего металла с изделия.

В последнее время очень востребованы токарные агрегаты с программируемым управлением. Возможности автоматизированного оборудования:

- резка конических, цилиндрических, торцевых поверхностей;

- выточка пазов, образование канавок;

- нарезание резьбы;

- высверливание отверстий.

Но пока многие производственные цеха не отказываются от специальных токарных станков без ЧПУ. Однако когда процесс протекает в автоматическом режиме, то существенно повышается точность выполняемой операции. Актуально для изготовления единичных элементов по индивидуальным заказам, так и для серийного производства.

Работа с металлоизделиями на фрезерных агрегатах

Обрабатывают изделия фрезой. Для работы подходят разные типы поверхностей:

Фрезерное оборудование режет металлозаготовки горизонтально, вертикально, даже под углом. Работать с деталями доступно в разных направлениях, используя дополнительный специальный инструмент.

Особенности шлифовальной операции

Когда изделие уже приобрело необходимую форму, отверстия и т.д., ему сообщают товарный вид. Поверхность шлифуют абразивными инструментами. Оборудование снимает тончайший слой с поверхности металлоизделий. Таким образом, специалисты доводят до совершенства геометрические данные изделия, чтобы они были выдержаны максимально точно.

На станочных агрегатах работают со сложными металлоизделиями. Обрабатывают детали изнутри, снаружи. Операция может быть профильной и круглой. Благодаря такому способу работы с изделиями их поверхностям передают необходимую шероховатость. Естественно, в зависимости от типа операции, подбирают соответствующие агрегаты — круглошлифовальные, плоскошлифовальные.

Особенности зубодолбежных и сверлильных операций

Механическая обработка стальных изделий предполагает изготовление разнотипных зубчатых колес. Если необходимо изнутри нарезать шлицы или образовать пазы, то эта обработка подходит наилучшим образом. Что же касается трудоемкости, то этот процесс один из самых сложных. Работают на зубодолбежном станочном оборудовании. Обкат заготовки происходит по диаметру, двигающимся вниз или вверх долбяком.

Чтобы расширить или создать отверстия, специалисты работают сверлом. Нет никаких ограничений для создания сечений необходимой глубины, диаметра. Делают многогранные углубления, овальные. Станочным агрегатам с ЧПУ отдают предпочтение, если в заготовке нужно сделать несколько отверстий. Причем важна максимальная точность работы. А эти станки выдерживают допуски с точностью до микрон.

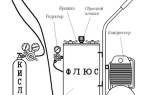

Сборка, сварка металлоизделий

Сваривают поверхности элементов после того, как соберут конструкцию. Это также очень важный этап механообработки. Если допустить ошибки, то они максимально негативно отразятся на протекании сварочного процесса. Когда конструкция собрана и закреплена, начинают сварку. Результат проведения работ — цельная конструкция высокого качества.

Тип сварки выбирают исходя из специфики заказа, металлов, с которыми работают. Наиболее распространенные варианты — контактная, электродуговая. Также часто используют газовую сварку. В связи с этим специалисты подбирают технологичные сварочные агрегаты.

Механообработка

Механоообработка – механическая обработка металлов, это комплекс работ, проводимых с целью придания металлическим изделиям (деталям, узлам, формам и т. д.) определенных параметров, которые необходимы для выполнения ими своих функций.

ООО “Уралоснастка” осуществляет механообработку. Отправьте запрос на [email protected] или звоните 8 (3439) 389 801. Обработаем заказ в кратчайшие сроки!

Компания Уралоснастка произведет механообработку по вашим чертежам, образцам, 3д моделям, эскизам, отправьте запрос на [email protected]

На сегодняшний день существуют различные виды металлообработки: токарные работы, фрезеровка, шлифовальные и зубодолбежные работы, сварка, термообработка и др. Все они осуществляются с использованием технологичных станков и инструментов и требуют от исполняющего персонала определенного уровня квалификации.

Рассмотрим процессы механообработки металлов подробнее.

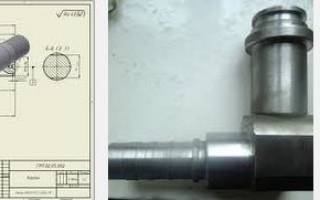

Механообработка деталей

Механообработка деталей с помощью токарной обработки – один из самых распространенных способов обработки металлических заготовок. В ходе этих работ осуществляется снятие лишнего слоя металла с целью придать изделию нужную форму и размер, создать предусмотренную проектом поверхность и рельеф.

К токарным работам ЧПУ относится резание поверхностей заготовок, имеющих цилиндрическую, торцевую или коническую форму; выточка на поверхности канавок и пазов; сверление отверстий; нарезка резьбы и пр.

Здесь используют специальные токарные станки с ручным или программируемым управлением (ЧПУ). Автоматизация процессов гарантирует высокую точность работ – как при изготовлении единичных деталей по проекту заказчика, так и в серийном производстве.

Механообработка с помощью фрезеровки – вид металлообработки с применением фрезы. Данный процесс предполагает работу с плоскими и фасонными поверхностями, включая резьбовые и зубчатые.

Существующие сегодня фрезерные станки позволяют проводить резку любого направлении: вертикальную и горизонтальную фрезеровку, а также под углом (для этого применяют дополнительные инструменты).

Для окончательной готовности изделий их шлифуют, то есть снимают с их поверхности тонкий слой металла с помощью крутящейся абразивной насадки. В результате заготовки приобретают максимально точные параметры и формы.

Выделяют несколько типов шлифовки в зависимости от обрабатываемой поверхности: наружная, внутренняя, плоская, круглая или профильная (обработка поверхности сложной формы).

Термообработка позволяет изменить структуру и свойства металла в нужных целях при изготовлении деталей на заказ. К ее типам относятся следующие:

– Отжиг проводится с целью получения устойчивой гомогенной (т. е. однородной) структуры материала, без каких-либо образований. Этот результат достигается нагревом и последующим медленным охлаждением изделия.

– Закалка металла, наоборот, сопровождается быстрым охлаждением – для того, чтобы получить неравновесную структуру металла.

– Отпуск позволяет сделать закаленный материал более пластичным.

– Дисперсионное твердение, или старение металла – процесс, позволяющий необратимо изменить его структуру.

Температура нагрева, способ охлаждения, применяемое оборудование – все это зависит от марки стали и типа детали.

Сюда входит изготовление зубчатых колес разного типа (включая нарезание внутренних шлицов, пазов и пр.). К слову, это один из самых трудоемких процессов механообработки металлов.

Здесь используются зубодолбежный станок, главным элементом которого является долбяк. Двигаясь вверх и вниз, долбяк врезается в заготовку и обкатывает ее по диаметру.

Координатно-расточные работы схожи с процессами сверления и фрезеровки, но применяются там, где требуется прямо-таки ювелирная точность. Они производятся при вытачивании сложных специализированных деталей (например, для измерительных приборов), а также при изготовлении конических отверстий, фрезеровке под различными углами и т. д.

Выполняются работы этого типа на координатно-расточном оборудовании. Необходимое условие для достижения качественного результата – наличие у мастера специфических знаний и высокого профессионализма.

Механообработка с помощью резки металла преследует различные цели и осуществляется разными способами. Вот основные из них:

– газовая резка (под воздействием струи смеси газов);

– кислородная резка (сжигание подогретого металла в струе кислорода);

– резка гильотиной (рубка механическими средствами);

– плазменная резка (газокислородная смесь очень высокой температуры);

– ленточнопильная резка (с использованием стального полотна);

– гидроабразивная резка (смесь воды и абразива, подаваемая под давлением).

Выбор оптимального варианта услуг металлообработки определяется в зависимости от типа металла, объемов работ и прочих факторов.

Поковка – металлическая заготовка или изделие, получаемое в процессе ковки или горячей объемной штамповки с применением кузнечно-прессового оборудования. В производстве поковок используются различные виды стали. Изделия нарезают, подвергают термообработке – и на выходе можно получить самые разнообразные детали любой конфигурации.

Такой способ механообработки металла весьма удобен при крупносерийном производстве. Далее производится обработка деталей на станках ЧПУ и доводка заготовки до нужных размеров, отжиг, цементация и остальные операции по обработке металла.

Перед сваркой металлоконструкций их необходимо правильно собрать. Сборка – пожалуй, самый не механизированный процесс в механообработке, но при этом достаточно важный: от него зависит качественное проведение сварки. Подготовленные детали и элементы устанавливаются и в соответствии с проектом и достаточно прочно закрепляются между собой.

По завершению сборки можно приступать к сварочным работам, в результате которых должна получиться цельная конструкция. В зависимости от принципа исполнения сварка может быть электродуговой, контактной, аргонно-духовой и газовой.

Технология механической обработки металлов

Механическая обработка металлов представляет собой процесс обработки поверхности материала при помощи сверла, фрезы или шлифовального диска.

Механическая обработка металла является очень распространенной процедурой, ей подвергаются все изделия. Процесс осуществляется на металлорежущих станках в установленном порядке.

При оказании механического воздействия на поверхность наблюдается образование новой поверхности, образуется она путем деформации и дальнейшего отдаления слоев от основной части материала. Сопровождается появлением стружки.

Часть материала, которую снимают металлорежущие станки, называется припуском. Она является избыточной. После того, как с детали снимается припуск, она приобретает определенную форму.

При производстве следует делать небольшой припуск, так как это позволит уменьшить трудоемкость процесса и себестоимость детали, а также сэкономит материал.

Виды технологий механической обработки металла

Существует множество видов механической обработки металлов.

Классификация ведется в зависимости от характера работ и вида режущего инструмента:

- Точение. Это процесс обработки металлических деталей, которые выполнены в форме цилиндра, спирали или винта. Точение необходимо всем режущим кромкам инструментов. Процесс точения подразумевает передачу телу вращательного движения, а самому режущему инструменту – медленного поступательного перемещения. Резец может двигаться вдоль и поперек заготовки.

- Фрезерование. Это очень распространенный и необходимый вид обработки. Принцип такой обработки состоит в воздействии на деталь технологии резания. Основным элементом при таком методе выступает фреза, она и совершает главное движение. Движение подачи ведется в продольном направлении.

- Следующий вид обработки – сверление. Это операция обработки материала при помощи сверла. В ходе такой процедуры образуются сквозные или глухие отверстия. Основной инструмент – сверло, которое совершает вращательное, поступательное движение резания и перемещается по оси. Такие операции проводят на сверлильных станках.

- Строгание – процесс обработки поверхности металлической заготовки линейной формы. Основным действующим инструментом выступает изогнутый резец, который совершает прямолинейное или поступательное движение по заготовке. Может двигаться с разной скоростью, постоянно или прерывисто.

- Долбление – способ обработки металлической заготовки, при которой на нее воздействует резец. Долбление производят на специальных станках. Таким методом обрабатывают фасонные или плоские поверхности любых металлов.

- Шлифование. Шлифовка является, как правило, заключительным этапом обработки детали. Это процесс отделочный, он позволяет улучшить структуру поверхности, делает ее гладкой и ровной, шлифовальные машины также выравнивают швы и делают ровными линии реза. В качестве шлифовального аппарата могут быть использованы металлические круги или специальные ленты с грубым абразивным покрытием.

Помимо обработки резанием существуют такие виды механической обработки металлов, как обработка методом деформирующего реза, методом пластической деформации, а также электрофизическая обработка.

Обработка методом пластической деформации осуществляется под силовым воздействием внешней среды. Это приводит к глобальному изменению формы, конфигурации и свойств детали.

Обработка методом деформирующего резания является способом, объединившим обычное воздействие резом и метод пластической деформации. Этот способ применяют для восстановления первоначальной формы изношенных деталей.

Электрофизическая обработка подразумевает воздействие электрического тока на деталь.

Оборудование и технологии механической обработки металлов на выставке

Для выполнения любого механического метода обработки металла необходимо современное оборудование. Ознакомиться с новинками в сфере металлообработки можно будет на ежегодной международной выставке «Металлообработка», которая пройдет в Москве.

На выставку приедут представители разных стран, чтобы поделиться инновациями в сфере металлургии и металловедения. Выставку организует АО «Экспоцентр», на ней будут представлены экспозиции, посвященные металлургии и оборудованию.