Содержание

- Особенности сварки тугоплавких металлов

- Плавка тугоплавких металлов и их сплавов.

- Плавка тугоплавких металлов и их сплавов.

- Тугоплавкие металлы

- Содержание

- Определение

- Применение

- Общие свойства тугоплавких металлов

- Большая Энциклопедия Нефти и Газа

- Производство — тугоплавкий металл

- Тугоплавкие металлы и сплавы на их основе

Производство тугоплавких металлов

Особенности сварки тугоплавких металлов

Тугоплавкие металлы энергично взаимодействуют с большинством газов, образуя оксиды, химические соединения и растворы внедрения. Как правило, в результате взаимодействия тугоплавких металлов с газами происходит уменьшение их пластичности. По скорости окисления на воздухе тугоплавкие металлы могут быть расположены в такой последовательности: рений, молибден, тантал, ниобий, вольфрам. Заметное повышение скорости окисления этих металлов наблюдается при температурах выше 600 °С.

До температуры 650 °С на поверхности ванадия существует плотная оксидная пленка, защищающая его от дальнейшего окисления. Выше этой температуры, точнее, при температуре 650 °С, оксиданя пленка расплавляется и скорость окисления ванадия возрастает. Молибден, вольфрам и рений образуют летучие оксиды. Возгонка начинается при температуре 800 °С и значительно усиливается при температурах 1050—1200 °С. Возгонка оксидов 204 рения начинается с температуры 300 °С. Заметное повышение упругости пара МоО3 отмечается при температуре 720 °С и кипение — при 1155 °С.

В связи c окислением и испарением оксидов тугоплавких металлов для работы этих металлов при повышенных температуpax их поверхность необходимо защищать.

Тугоплавкие металлы, за исключением рения, проявляют значительную сорбционную епособность к водороду. При нагреве ванадия, ниобия и тантала в водороде наблюдается их охрупчивание вследствие выделения по границам зерен гидридов иглообразной формы, поэтому для указанных металлов водород является опасной примесью. Вольфрам и молибден адсорбируют водород без существенного ухудшения свойств. Заметного взаимодействия рения с водородом не наблюдается.

Азот так же, как и кислород, оказывает отрицательное влияние на пластичность тугоплавких металлов. Ванадий, ниобий н тантал с азотом образуют весьма ограниченные области твердых растворов внедрения. При распаде пересыщенного твердого раствора образуются промежуточные фазы Nb2N, NbN, TaN, V2N, VN, повышающие температуру перехода металла в хрупкое состояние.

При взаимодействии азота с молибденом и вольфрамом область твердых растворов ограничена еще в большей степени. , В молибдене и вольфраме образуются нитриды MО3N, Mo2N, W2N и WN, которые выделяются в основном по границам зерен, вызывая снижение пластичности металла при нормальной температуре. В то же время нитриды тугоплавких металлов способствуют их упрочнению, и поэтому для ряда сплавов, в том числе и молибденовых, нитриды используются для дисперсионного упрочнения сплавов; при этом концентрация азота в сплаве поддерживается на заданном уровне.

Некоторые тугоплавкие металлы проявляют повышенную клонность к образованию пористости в металле швов.

Тугоплавкие металлы достаточно активны и в расплавленном состоянии смачивают большинство примесей. В связи с отсутствием несмачиваемых границ раздела в ванне, при сварке тугоплавких метллон выделение растворенных газов в расплаве затруднено и из-за ограниченной возможности возникновения устойчивых зародышей газовой фазы. В связи о этим при проплавлении пластины из тугоплавких металлов в большинстве случаев пор не наблюдается .

Закономерное появление пор при сварке пластин из тугоплавких металлов встык связано о возникновением зародышевых пузырьков на базе дефектов, имеющихся на торцовых поверхностях кромок свариваемых деталей, заполненных адсорбированными газами и парами воды или загрязнениями.

В процессе сварки тугоплавких металлов в местах дефектов, имеющихся на поверхности поджатых друг к другу кромок, образуются замкнутые полости, заполненные адсорбированными газами, газами защитной атмосферы, парами воды и продуктами их разложения. При расплавлении металла эти полости превращаются в пузырьки, попадающие в ванночки жидкого металла, часть из них всплывает на поверхность ванны. Анализ газов, содержащихся в порах, подтверждает это положение.

Например, при вскрытии лучом лазера пор в металле швов, полученных при сварке сплава ВН-2АЭ в аргоне, установлено наличие СО и СО2, образующихся в результате взаимодействия кислорода с углеродом; водорода, образующегося в результате разложения влаги, находящейся на свариваемых кромках; аргона, адсорбированного торцовой поверхностью свариваемых кромок и оставшегося в замкнутых полостях, образовавшихся при сжатии кромок; субоксидов ниобия, находящихся в парообразном состоянии при температуре свыше 1800 °С и сконденсировавшихся на внутренней поверхности пор при охлаждении.

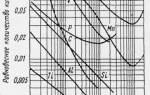

Наибольшее количество пор возникает при сварке встык без зазора между кромками при неполном проплавлении по толщине металла. Количество пор в металле шва изменяется в зависимости от состава загрязнений, расположенных на торцовых поверхностях свариваемых кромок (рис. 14.3). Минимальное количество пор наблюдается при электрополировании и химическом травлении 2 торцовых поверхностей. Значительное повышение пористости наблюдается при зачистке кромок напильником 3, а также при загрязнении поверхностей продуктами, содержащими углерод 4 и кислород 5. Максимальная пористость наблюдается при загрязнении свариваемых кромок углеродом и кислородом одновременно 6.

Рис. 14.3. Влияние состояния поверхности свриваемых кромок на пористость металла шва при аргонодуговой сварке сплава ВН-2АЭ

В соответствии с основным механизмом образования пор, описанным выше, для устранения пор при сварке тугоплавких металлов могут быть рекомендованы следующие основные меры: тщательная обработка поверхности, особенно торцов соединяемых деталей (шлифование и тщательная очистка от загрязнений); сварка с гарантированным зазором, исключающая возможность образования замкнутых несплошностей; предварительный подогрев кромок и особенно торцов соединяемых деталей с целью десорбции имеющихся на них газов; увеличение погонной энергии и длительности существования ванны с целью создания условий для всплывания пузырьков.

Высокие температура плавления и теплопроводность большинства тугоплавких металлов способствует повышению скорости кристаллизации и образованию в металле швов грубой крупнокристаллической дендритной структуры.

Большинство тугоплавких металлов обладает малой растворимостью примесей внедрения. При современном уровне металлургического производства в промышленных сплавах содержание таких примесей превышает предел растворимости. В связи с этим в процессе кристаллизации примеси внедрения выделяются по границам зерен в виде различных соединении, охрупчивающих металл.

Образование грубой дендритной структуры в металле швов вызывает сокращение суммарной величины поверхности границ зерен, что приводит к увеличению концентрации примесей, выделившихся по границам кристаллитов, и, как следствие, к охрупчиванию металла.

Для предупреждения трещин в металле швов, вызванных охрупчивающим влиянием выделяющихся примесей внедрения, могут быть рекомендованы различные меры: применение присадочных металлов, обеспечивающих получение более высокой пластичности металла шва; изменение схемы кристаллизации с целью наивыгоднейшего направления осей дендритов путем регулирования направления теплоотвода при кристаллизации; применение мер, направленных на ограничение остаточных напряжений в металле шва.

При сварке деформированных тугоплавких металлов в околошовных зонах наблюдается рост зерна и снятие нагартовки.

Для чистых металлов, в которых количество примесей внедрения не превышает предела растворимости, в зоне термического влияния наблюдается понижение прочности и твердости по сравнению с подобными характеристиками основного металла в нагартованном состоянии.

В связи с тем, что в промышленных сплавах количество примеcей внедрения, как правило, выше предела их растворимости, пластичность рекристаллизованной зоны снижается за счет повышения концентрации примесей внедрения по границам зерен. Особенно резко снижается пластичность металла при распределении неметаллических, соединений в виде пленок по границам врен, резко ослабляется связь между зернами, что приводит к хрупкому разрушению металла по границам зерен. Например, в молибдене при наличии 0,006 % кислорода большая часть границ зерен оказывается покрытой оксидами молибдена. Для вольфрама это содержание еще меньше.

Выделение вдоль границ зерен цепочек избыточных фаз иногда способствует возникновению несплошностей и зарождению микротрещин, повышающих склонность металла к хрупкому разрушению. С увеличением размеров зерна концентрация дефектов по границам зерен повышается, что приводит к перемещению температуры перехода к хрупкому разрушению в область более высоких температур (рис. 14.4).

На хрупкость тугоплавких металлов отрицательно влияют не только примеси внедрения, выделившиеся в виде второй фазы и расположенные по границам зерен, но и примеси внедрения, находящиеся в пересыщенном твердом растворе. Снижение пластичности металла в этом случае происходит главным образом в результате торможения движения дислокаций.

Рис. 14.4. Влияние размера зерна на температуру перехода в хрупкое разрушение

Плавка тугоплавких металлов и их сплавов.

Плавка тугоплавких металлов и их сплавов.

- Специалист

- Литература

- 0 Комментариев

Плавка тугоплавких металлов и их сплавов.

К числу тугоплавких металлов относят титан, ванадий, хром, цирконий, ниобий, молибден, тантал, вольфрам и другие, температура плавления которых выше 1500°С.

Общим для указанной группы металлов является не только высокая температура плавления, но и большая химическая активность в расплавленном состоянии. Они активно взаимодействуют с кислородом, азотом, водородом, и углеродом. Поэтому плавку тугоплавких металлов и сплавов ведут в вакууме или среде защитных газов, в печах специальных конструкций.

Плавка титана и его сплавов.

Чистый титан и его сплавы обладают ценным комплексом физико-химических и механических и свойств : высокой удельной прочностью, удовлетворительной пластичностью при комнатной, повышенной и минусовой температурах, хорошей свариваемостью, малым коэффициентом линейного расширения, высокой коррозийной стойкостью в ряде агрессивных сред и др. В связи с этим титан находит широкое применение в авиастроении, судостроении, химическом машиностроении и других отраслях техники.

В настоящее время для плавки титана и его сплавов используют дуговые индукционные и электроннолучевые печи. Дуговую и электроннолучевую плавку применяют для изготовления слитков фасонных изделий, индукционные печи — преимущественно для получения фасонных отливок.

Плавка в индукционных печах

Для получения фасонных отливок необходимо иметь единовременно достаточно большие количества расплава. С этой точки зрения более целесообразно применять плавку в индукционных печах.

Индукционная высококачественная плавка связанна с трудностями в подборе огнеупорных материалов для плавильных тиглей. Известно, что минимальное взаимодействие с титаном характерно для плотного графита и рекристаллизованных CaO и ThO2. Но и эти материалы загрязняют титан, особенно при значительных перегревах.

В промышленности настоящее время плавильные тигли для индукционных печей изготавливают из плотного графита. В результате реакции между графитом и расплавленным титаном на поверхности графита образуется слой стойкого карбида титана, который предотвращает непосредственный контакт расплавленного металла и графита. Это обстоятельство резко снижает насыщение титана углеродом. Обычно науглероживание титана при плавке в графитовом тигле достигает 0,7-0,8%. Плавка титана в индукционных печах требует сравнительно небольшого расхода энергии (1,25кВт •ч/кг). Кроме того, в индукционных печах можно переплавлять скрап (отходы). Однако ввиду загрязнения расплава углеродом, индукционные печи находят наибольшее применение.

Плавка в высокочастотных индукционных печах ведется в атмосфере чистого аргона (99,8%). Шихтовые материалы загружают в тигель, установив предварительно титановую пробку в данное сливное отверстие, если разливку производят через дно. Затем печь закрывают, откачивают воздух, до остаточного давления 1•10ˉ²мм рт. ст. После этого подаётся напряжение и происходит расплавление шихты.

Плавка циркония и его сплавов.

Производство слитков и фасонных изделий из циркония и его сплавов в промышленных масштабах началась с 1953г. В настоящее время освоена технология плавки и литья слитков массой до 2,0 т. Эта технология имеет много общего с рассмотренной ранее технологией плавки титана.

Плавку циркониевых сплавов вести в индукционных и в дуговых печах. Конструкции плавильных печей те же, что и для плавки титановых сплавов.

Индукционная плавка находит применение главным образом для изготовления фасонных отливок; её применяют в тех случаях, когда допускается некоторое загрязнение расплава углеродом (0,08-0,3%).

Расплавленный цирконий взаимодействует со всеми известными огнеупорными материалами типа окислов, карбидов и нитритов. Имеются данные , что такие окисы, как ZrO2 и ThO2, загрязняют сплав на основе циркония некоторым количеством кислорода. Наиболее приемлемый материал для изготовления тиглей – графит. Учитывая высокую смачивающую способность расплавленного циркония и проникновение его в поры графита, для изготовления тиглей используют особо плотные сорта электродного графита. Перед плавкой графитовые тигли обжигают при 1800°С. Такая обработка уменьшает возможность загрязнения расплава кислородом.

Графитовый тигель выдерживает от 10 до 30плавок.

В целях устранения окисления плавку ведут в вакууме 5 •10ˉ2-5 •10ˉ3 мм рт. ст. В качестве исходных шихтовых материалов применяют губчатый цирконий, спрессованный в брикеты до плотности 50% и более. Легирующие компоненты вводят в расплав в процессе плавки или смешивают с губчатым цирконием до прессования брикетов.

Плавка в индукционных печах обеспечивает получение однородных по составу сплавов. Сплав заливают в подогретую форму, которую чаще всего изготовляют из графита.

Изготовление слитков из циркония и его сплавов в промышленных условиях осуществляют в дуговых печах в нейтральной атмосфере или вакууме с остаточным давлением 2 •10ˉ2 мм рт. ст. В качестве нейтральной атмосферы используют смесь аргона и гелия в отношении 1:4. Плавка в инертной атмосфере обеспечивает стабильное горение дуги. Перед заполнением печного пространства смесью аргона и гелия производят 2-3 кратную откачку до давления 1,5 •10ˉ1 мм рт. ст. Давление инертного газа в печи доводят до атмосферного.

Плавку ведут в водоохлаждаемой медной изложнице с толщиной стенок 6-16 мм. Для создания дуги применяют расходуемый и нерасходуемый электроды.

Нерасходуемый электрод изготовляют из вольфрама (тарированного). Плавку ведут с использованием постоянного тока напряжением 50 в. Применение вольфрамового электрода для плавки циркониевых сплавов не получило широкого распространения из-за загрязнения расплава вольфрамом (до 0,005%). Особенно большое загрязнение вольфрамом наблюдается при плавке губчатого циркония, который сильно разбрызгивается и попадает на поверхность электрода.

Для уменьшения попадания вольфрама в слиток электрод соединяют с отрицательным полюсом; положительным полюсом является изложница.

Плавка с нерасходуемым электродом характеризуется следующими технологическими показателями: скорость плавки 4,5-9,0 кг/ч для слитка диаметром 102 мм; расход энергии 6,6-13,2 кВт • ч/кг; выход металла в слиток 95-98%.

Плавка с расходуемым электродом – основной промышленный способ получения слитков из циркония и его сплавов. Электрод изготовляют или прессованием в проходную матрицу, или спеканием или последующей сваркой в нейтральной атмосфере. Легирующие компоненты вводят в печь в виде брикетов или запрессовывают в расходуемый электрод. В последнем случае их стараются разместить в центре электрода. Для плавки можно применять и постоянный, и переменный ток. Постоянный ток обеспечивает более стабильные условия плавки.

Перемешивание расплава осуществляется при помощи соленоида, укреплённого на поверхности водяной рубашки печи. Расход энергии составляет 0,8-1,2 кВт •ч/кг, выход металла в слитки 85-90%.

Состав слитков, полученных путём расплавления спрессованного электрода, неоднороден. Для выравнивания состава слитки обычно подвергают второй переплавке, при этом размеры их по диаметру увеличиваются. Дуговая плавка с расходуемым электродом обеспечивает получение слитка с менее качественной поверхностью, чем при плавке с вольфрамовым электродом. Поэтому, как правило, припуск на обработку берётся большим, чем при плавке с вольфрамовым электродом (от 3 до 25 мм по диаметру).

Плавка хрома и сплавов на его основе

Хром является перспективным металлом для работы при повышенных температурах, так как отличается высокой жаропрочностью и стоек против окисления. Температура перехода хрома из хрупкого состояния в пластичное колеблется от -70 до +500°С и зависит от многих факторов, главный из которых содержание примесей.

В расплавленном состоянии хром взаимодействует со всеми обычными огнеупорными материалами и активно поглощает азот, углерод и кислород. Плавку хрома ведут в индукционных и дуговых вакуумных печах с защитной атмосферой. Для плавки в индукционных печах применяют тигли, изготовленные из окиси тория глинозёма. Глинозёмные тигли совершенно непригодны для плавки сплавов, содержащих более 5% титана или циркония. При плавке в дуговых печах с нерасходуемым электродом (тарированный вольфрам) применяют медные водоохлаждаемые тигли.

Особенность плавки хрома и его сплавов – операция раскисления, так как исходный металл всегда содержит некоторое количество окислов (до 2,6%).

Применение защитной атмосферы при плавке ( гелий, аргон) предотвращает поглощение азота, а плавка в вакууме приводит к удалению почти всего азота, имевшегося в металле до расплавления. Что касается кислорода, то снизить его содержание в хроме вакуумной плавкой не удаётся.

Для удаления кислорода расплав обрабатывают водородом или углеродом. В практике производства сплавов для раскисления чаще используют углерод. При раскислении водородом хром, расплавленный в вакууме, выдерживают в течение некоторого времени в токе очищенного водорода при давлении 10-15 мм рт. ст. и расходе газа около 0,1 м³/ч (при нормальном давлении). В результате реакции восстановления, проходящей на поверхности расплава, содержание кислорода в роме снижается. Однако для полного удаления кислорода этим способом требуется сравнительно продолжительное время. Длительная же выдержка расплавленного хрома в печи приводит к загрязнению его примесями в результате взаимодействия с футеровкой тигля и значительным потерям на испарение ввиду высокого давления его пара при этих температурах.

Раскисление углеродом – менее продолжительный процесс. Углерод вводят в количестве, несколько превышающем стехиометрически необходимое для связывания всего кислорода, имеющегося в хроме. Плавку ведут в вакууме. В результате взаимодействия углерода с окислами из расплава выделяется окись углерода. Ход процесса контролируется изменением давления над поверхностью расплава. Быстрое падение давления над расплавом указывает на окончание выделения окиси углерода.

При раскислении расплава углеродом особо важное значение имеет правильный выбор момента разливки. Преждевременная разливка вследствие неполного использования углерода приводит к получению сплавов с сеткой карбида хрома в микроструктуре. Слишком поздняя разливка может грозить повторным окислением расплава. Правильный выбор добавки углерода с учётом содержания кислорода в шихте и точное определение момента разливки позволяют снизить содержание кислорода и углерода до 0,02-0,5%.

В настоящее время всё большее применение получает способ выплавки хрома в дуговых печах с инертной атмосферой, с предварительным рафинированием хрома в твёрдом состоянии чистым водородом. Применение дуговых печей позволяет совершенно исключить взаимодействие металла с футеровкой, так как плавку ведут в медном водоохлаждаемом тигле.

В качестве электрода при плаке используют или тарированный вольфрам или спечённый хром.

Слитки хрома, выплавленные в дуговой печи с вольфрамовым электродом, имеют следующий состав, %: 0,001 Fe, 0,05 Si, 0,003 O2, 0,002 N2,0,005 H2, 0,01 W, остальное хром.

Перед началом работы из печи откачивают воздух, а затем заполняют её смесью очищенных гелия (80%) и аргона (20%). Избыточное давление газа принимают равным 10-15 мм рт. ст. сверх атмосферного.

Для изготовления фасонных отливок используют сплавы, состав которых приведён в табл.1.

Плавка молибдена и его сплавов

Плавку молибдена и сплавов на его основе ведут в дуговых печах с расходуемым электродом в вакууме 1-5 • 10ˉ4 мм рт. ст. или в атмосфере аргона.

Расплавление расходуемого электрода осуществляют в медном водоохлаждаемом кристлаллезаторе; для фасонного литья используют гарниссажные печи с медным или графитовом тиглем.

Расходуемые электроды изготовляют методом порошковой металлургии – из порошка молибдена прессуют штабики квадратного сечения, спекают их в водороде, а затем сваривают, рихтуют и шлифуют бесцентровой шлифовкой.

Для получения поверхности слитка лучшего качества плавку необходимо вести на постоянном токе; расходуемый электрод должен присоединяться к отрицательному полюсу.

Особенность плавки молибдена – необходимость его раскисления. Технический молибден содержит до 0,01% кислорода. Раскисление молибдена может быть осуществлено углеродом, водородом или алюминием. Наиболее перспективно раскисление алюминием. При этом плавку надо вести в атмосфере аргона. При плавке в вакууме раскисление молибдена осуществляют введением 0,01% углерода. Применение углерода в качестве раскислителя при плавке в аргоне недопустимо из-за образования пористости в слитке.

С учётом изменения пластичности содержание большинства легирующих элементов в деформируемых молибденовых сплавах не превышает обычно 1%. Состав некоторых молибденовых сплавов приведён в табл.2.

Химический состав некоторых молибденовых сплавов табл.2.

При изготовлении сплавов легирующие присадки вводят путём подачи их в ванну расплавленного металла в виде гранул и порошка.

Плавка ниобия и его сплавов

Ниобий так же, как и другие тугоплавкие металлы в расплавленном состоянии, активно взаимодействует с печными газами и большинством огнеупорных материалов.

В связи с этим выплавку ниобия производят в вакууме или защитной атмосфере. В зависимости от требований к сложности конфигурации отливок плавку ниобия ведут в дуговых, индукционных и электроннолучевых печах с применением медных кристаллизаторов и тиглей с гарниссажем (графитовых и медных). При плавке в вакууме остаточное давление не должно превышать 2 • 10ˉ² мм рт. ст.; плавку в атмосфере аргона или гелия ведут при давлении 300-400 мм рт. ст.

Получение расплавов с малым содержанием газов обеспечивается раскислением вследствие диссоциации химический соединений в вакууме и введением раскислителей. При плавке в вакууме наиболее эффективные раскислители ниобия – углерод, церий и иттрий.

Исходным материалом для выплавки слитков ниобия являются штабики размером 16*18*500 мм, полученные методом порошковой металлургии. Методом стыковой сварки под флюсом из шабиков изготовляют расходуемый электрод длинной 1,5-2,5 м. Сваренные электроды зачищают наждаком и собирают в пакеты по 4-12 штук в зависимости от мощности плавильной печи. Наиболее перспективный метод получения ниобиевых сплавов – плавка легированных штабиков, состав которых отвечает составу сплава. Такие штабики получают путём совместного восстановления окислов ниобия и окислов легирующих компонентов углеродом. Плавку ведут в электроннолучевых печах. Ниобиевые сплавы можно готовить в дуговых вакуумных печах с расходуемым электродом. В этом случае легирующие компоненты в виде полос или кусков присоединяют к расходуемому электроду.

Химический состав некоторых ниобиевых сплавов приведён в табл.3

Плавка вольфрама и тантала

Технология плавки вольфрама и тантала аналогична плавке молибдена. Как правило, для плавки используют дуговые и электроннолучевые печи. Расходуемый электрод изготовляют методами порошковой металлургии. Плавку тантала можно вести и с использованием нерасходуемого электрода.

Тугоплавкие металлы

Тугоплавкие металлы — класс химических элементов (металлов), имеющих очень высокую температуру плавления и стойкость к изнашиванию. Выражение тугоплавкие металлы чаще всего используется в таких дисциплинах как материаловедение, металлургия и в технических науках. Определение тугоплавких металлов относится к каждому элементу группы по разному. Основными представителями данного класса элементов являются элементы пятого периода — ниобий и молибден; шестого периода — тантал, вольфрам и рений. Все они имеют температуру плавления выше 2000 °C, химически относительно инертны и обладают повышенным показателем плотности. Благодаря порошковой металлургии из них можно получать детали для разных областей промышленности.

Содержание

Определение

Большинство определений термина тугоплавкие металлы определяют их как металлы имеющие высокие температуры плавления. По этому определению, необходимо, чтобы металлы имели температуру плавления выше 4,000 °F (2,200 °C). Это необходимо для их определения как тугоплавких металлов [2] . Пять элементов — ниобий, молибден, тантал, вольфрам и рений входят в этот список как основные [3] , в то время как более широкое определение этих металлов позволяет включить в этот список ещё и элементы имеющие температуру плавления 2123 K (1850 °C) — титан, ванадий, хром, цирконий, гафний, рутений и осмий. Трансурановые элементы (которые находятся за ураном, все изотопы которых нестабильны и на земле их найти очень трудно) никогда не будут относиться к тугоплавким металлам [4] .

Физические свойства

Температура плавления этих простых веществ самая высокая, исключая углерод и осмий. Данное свойство зависит не только от их свойств, но и от свойств их сплавов. Металлы имеют кубическую сингонию, исключая рений, у которого она принимает вид гексагональной плотнейшей упаковки. Большинство физических свойств элементов в этой группе существенно различается, потому что они являются членами различных групп [5] [6] .

Сопротивление к деформации ползучести является определяющим свойством тугоплавких металлов. У обычных металлов деформация начинается с температуры плавления металла, а отсюда деформация ползучести в алюминиевых сплавах начинается от 200 °C, в то время как у тугоплавких металлов она начинается от 1500 °C. Это сопротивление к деформации и высокая температура плавления позволяет тугоплавким металлам быть использованными, например, в качестве деталей реактивных двигателей или при ковке различных материалов [7] [8] .

Химические свойства

На открытом воздухе подвергаются окислению. Эта реакция замедляется в связи с формированием пассивированного слоя. Оксид рения является очень неустойчивым, потому что при пропускании плотного потока кислорода его оксидная плёнка испаряется. Все они относительно устойчивы к воздействию кислот. [5]

Применение

Тугоплавкие металлы используются в качестве источников света, деталей, смазочных материалов, в ядерной промышленности в качестве АРК, в качестве катализатора. Из-за того, что они имеют высокие температуры плавления, они никогда не используются в качестве материала для выплавки на открытом месте. В порошкообразном виде материал уплотняют с помощью плавильных печей. Тугоплавкие металлы можно переработать в проволоку, слиток, арматуру, жесть или фольгу.

Вольфрам и его сплавы

Вольфрам был найден в 1781 г. Шведским химиком Карлом Вильгельмом Шееле. Вольфрам имеет самую высокую температуру плавления среди всех металлов — 3422 °C (6170 °F)

Рений используется в сплавах с вольфрамом в концентрации до 22 %, что позволяет повысить тугоплавкость и устойчивость к коррозии. Торий применяется в качестве легирующего компонента вольфрама. Благодаря этому повышается износостойкость материалов. В порошковой металлургии компоненты могут быть использованы для спекания и последующего применения. Для получения тяжёлых сплавов вольфрама применяются никель и железо или никель и медь. Содержание вольфрама в данных сплавах как правило не превышает 90 %. Смешивание легирующего материала с ним низкое даже при спекании [9] .

Вольфрам и его сплавы по-прежнему используются там, где присутствуют высокие температуры, но нужна однако высокая твёрдость и где высокой плотностью можно пренебречь [10] . Нити накаливания, состоящие из вольфрама, находят своё применение в быту и в приборостроении. Лампы более эффективно преобразуют электроэнергию в свет с повышением температуры [9] . В вольфрамовой газодуговой сварке ( англ. ) оборудование используется постоянно, без плавления электрода. Высокая температура плавления вольфрама позволяет ему быть использованным при сварке без затрат [11] [12] . Высокая плотность и твёрдость позволяют вольфраму быть использованным в артиллерийских снарядах [13] . Его высокая температура плавления применяется при строении ракетных сопел, примером может служить ракета «Поларис» [14] . Иногда он находит своё применение благодаря своей плотности. Например, он находит своё применение в производстве клюшек для гольфа [15] [16] . В таких деталях применение не ограничивается вольфрамом, так как более дорогой осмий тоже может быть использован.

Сплавы молибдена

Широкое применение находят сплавы молибдена. Наиболее часто используемый сплав — титан-цирконий-молибден — содержит в себе 0,5 % титана, 0,08 % циркония и остальное молибден. Сплав обладает повышенной прочностью при высоких температурах. Рабочая температура для сплава — 1060 °C. Высокое сопротивление сплава вольфрам-молибден (Mo 70 %, W 30 %) делает его идеальным материалом для отливки деталей из цинка, например, клапанов [17] .

Молибден используется в ртутных герконовых реле, так как ртуть не формирует амальгамы с молибденом [18] [19] .

Молибден является самым часто используемым тугоплавким металлом. Наиболее важным является его использование в качестве усилителя сплавов стали. Применяется при изготовлении трубопроводов вместе с нержавеющей сталью. Высокая температура плавления молибдена, его сопротивляемость к износу и низкий коэффициент трения делают его очень полезным материалом для легирования. Его прекрасные показатели трения приводят его к использованию в качестве смазки где требуется надежность и производительность. Применяется при производстве ШРУСов в автомобилестроении. Большие месторождения молибдена находятся в Китае, США, Чили и Канаде [20] [21] [22] [23] .

Сплавы ниобия

Ниобий почти всегда находится вместе с танталом; ниобий был назван в честь Ниобы, дочери Тантала в греческой мифологии. Ниобий находит множество путей для применения, некоторые он разделяет с тугоплавкими металлами. Его уникальность заключается в том, что он может быть разработан путём отжига для того, чтобы достичь широкого спектра показателей твёрдости и упругости; его показатель плотности самый малый по сравнению с остальными металлами данной группы. Он может применяться в электролитических конденсаторах и является самым частым металлом в суперпроводниковых сплавах. Ниобий может применяться в газовых турбинах воздушного судна, в электронных лампах и ядерных реакторах.

Сплав ниобия C103, который состоит из 89 % ниобия, 10 % гафния и 1 % титана, находит своё применение при создании сопел в жидкостных ракетных двигателях, например таких как Apollo CSM ( англ. ) [24] . Применявшийся сплав не позволяет ниобию окисляться, так как реакция происходит при температуре от 400 °C [24] .

Тантал является самым стойким к коррозии металлом из всех тугоплавких металлов.

Важное свойство тантала было выявлено благодаря его применению в медицине — он способен выдерживать кислую среду (организма). Иногда он используется в электролитических конденсаторах. Применяется в конденсаторах сотовых телефонов и компьютера.

Сплавы рения

Рений является самым последним открытым тугоплавким элементом из всей группы. Он находится в низких концентрациях в рудах других металлов данной группы — платины или меди. Может применяться в качестве легирующего компонента с другими металлами и придает сплавам хорошие характеристики — ковкость и увеличивает предел прочности. Сплавы с рением могут применяться в компонентах электронных приборов, гироскопах и ядерных реакторах. Самое главное применение находит в качестве катализатора. Может применяться при алкилировании, деалкилировании, гидрогенизации и окислении. Его столь редкое присутствие в природе делает его самым дорогим из всех тугоплавких металлов [25] .

Общие свойства тугоплавких металлов

Тугоплавкие металлы и их сплавы привлекают внимание исследователей из-за их необычных свойств и будущих перспектив в применении.

Физические свойства тугоплавких металлов, таких как молибден, тантал и вольфрам, их показатели твёрдости и стабильность при высоких температурах делает их используемым материалом для горячей металлообработки материалов как в вакууме, так и без него. Многие детали основаны на их уникальных свойствах: например, вольфрамовые нити накаливания способны выдерживать температуры вплоть до 3073 K.

Однако, их сопротивляемость к окислению вплоть до 500 °C делает их одним из главных недостатков этой группы. Контакт с воздухом может существенно повлиять на их высокотемпературные характеристики. Именно поэтому их используют в материалах, в которых они изолированы от кислорода (например лампочка).

Сплавы тугоплавких металлов — молибдена, тантала и вольфрама — применяются в деталях космических ядерных технологий. Эти компоненты были специально созданы в качестве материала способного выдержать высокие температуры (от 1350 K до 1900 K). Как было указано выше, они не должны контактировать с кислородом.

Большая Энциклопедия Нефти и Газа

Производство — тугоплавкий металл

Производство тугоплавких металлов ( молибдена, ниобия, вольфрама, тантала и др.) неуклонно расширяется. Если 10 — 15 лет назад эти металлы находили применение в основном как лигатуры при выплавке различных сталей и сплавов, а также в качестве нагревательных элементов, то сейчас они находят применение и как конструкционные материалы. Основным преимуществом этих материалов является высокая температура плавления, вследствие чего данные металлы способны показывать более высокие значения прочности, чем легированные стали при тех же рабочих температурах конструкции. [1]

В производстве тугоплавких металлов , твердых сплавов и в порошковой металлургии имеются операции дробления, сушки, просева и транспортирования порошкообразных материалов. Поэтому в этих производствах часто требуется организация пылеулавливания. [2]

В производстве тугоплавких металлов ( вольфрам, титан и другие) применяется метод порошковой металлургии, заключающийся в восстановлении металла из окислов в форме порошка. Тугоплавкие сплавы производятся прессованием металлических порошков с последующим спеканием в электрических печах. Температура спекания порошка обычно составляет 2 / 3 от температуры плавления металла. Температура плавления смесей порошков также бывает ниже плавления чистых металлов. Таким образом, применяя порошковую металлургию, удается понизить температуру, требуемую для получения тугоплавких сплавов, что и является крупным преимуществом порошкового метода. [3]

В производстве тугоплавких металлов применяется большое количество различных фильер — инструментов для обжатия протягиваемой с усилием проволоки. Особенностью технологии является необходимость подогрева фильер для увеличения их срока службы. Подогрев позволяет уменьшить коэффициент трения между поверхностью канала фильеры и проволокой, покрытой аквадагом, при температурах порядка 400 — 500 С. [4]

В производстве тугоплавких металлов ( вольфрам, титан и др.) применяется метод порошковой металлургии, заключающийся в восстановлении из окислов металла в виде порошка. Тугоплавкие сплавы производятся прессованием металлических порошков с последующим спеканием в электрических печах. Температура спекания порошка обычно составляет 2 / 3 от температуры плавления металла. Температура плавления смесей порошков также бывает ниже плавления чистых металлов. Таким образом, применяя порошковую металлургию, удается понизить температуру, требуемую для получения тугоплавких сплавов, что и является крупным преимуществом порошкового метода. [5]

В производстве тугоплавких металлов ( вольфрам, титан и др.) применяется метод порошковой металлургии, заключающийся в восстановлении из окислов металлов в виде порошка. Тугоплавкие сплавы производятся прессованием металлических порошков с последующим спеканием в электрических печах. Температура спекания порошка обычно составляет 2 / 3 от температуры плавления металла. Температура плавления смесей порошков также бывает ниже плавления чистых металлов. Таким образом, применяя порошковую металлургию, удается понизить температуру, требуемую для получения тугоплавких сплавов, что и является крупным преимуществом порошкового метода. [6]

В перечисленных производствах тугоплавких металлов при гидрометаллургических переделах некоторые газовые компоненты ( NH3; SCb и др.) в виде выбросов попадают в окружающую атмосферу. [7]

Упрощенная схема производства тугоплавких металлов методом порошковой металлургии приведена а рис. 3 — 1 — И. Из руды химическими и физическими методами получают чистый металл в виде порошка, прессуют из него с помощью связующего вещества тело определенной формы, которое затем спекают в вакууме или в защитной атмосфере; поэтому такие материалы называют спеченными или синтерированными. [8]

В связи с расширяющейся потребностью производство тугоплавких металлов будет развиваться, поскольку разведанные сырьевые ресурсы это позволяют. [9]

Технические решения целого ряда задач производства тугоплавких металлов могут быть использованы в других отраслях промышленности. [10]

В последние годы в связи с развитием производства тугоплавких металлов и жаропрочных сплавов и сталей возникла необходимость в высокотемпературных источниках нагрева, способных в промышленных условиях обеспечивать температуры свыше 5500 С. Применявшиеся до сих пор источники нагрева ( химическое пламя, обычная электрическая дуга) обладают температурой, не превышающей 2500 — 5500 С. Значительно более высокие температуры ( 9500 С и выше) можно получить при помощи плазменного нагрева. [11]

Так, по данным одного из заводов по производству тугоплавких металлов от применения разработанной ВНИИЭТО методической вакуумной печи типа ОКБ-870 получается экономия около 180 000 руб. в год на одну печь. [12]

В последнее время вакуум широко применяется в металлургии — в вакууме производятся выделение металла из руды ( например, магния), плавка стали, меди, сплавов, литье и отжиг. Производство тугоплавких металлов — титана, циркония, молибдена — ведется в настоящее время только в вакууме. [13]

В книге рассмотрены элементы, пусковая и защитная аппаратура электрооборудования машин электровакуумного производства. Описано электрооборудование технологических машин производства тугоплавких металлов , электропечей, откачных систем, установок для нанесения покрытия и др. Значительное внимание уделено электрооборудованию аппаратуры для тренировок и испытаний электровакуумных приборов. [14]

Ряд новых металлургических процессов, нашедших впоследствии применение в производстве редких металлов, был разработан отечественными учеными еще в дореволюционной России. К ним относится способ порошковой металлургии ( или металлокерамика), используемый для производства тугоплавких металлов : вольфрама, молибдена, тантала и ниобия. Этот способ был разработан в 1826 г. русским металлургом П. Г. Соболевским применительно к получению изделий из платины. [15]

Тугоплавкие металлы и сплавы на их основе

К тугоплавким относят металлы, температура плавления которых превышает 1800°С. Наибольшее значение в технике имеют следующие тугоплавкие металлы: Nb, Mo, Cr, W.

Тугоплавкие металлы имеют прочные межатомные связи, что и обеспечивает высокие температуры плавления. Они отличаются малым тепловым расширением, небольшой теплопроводностью, повышенной жесткостью.

Механические свойства тугоплавких металлов зависят от способа производства и содержания примесей, которые увеличивают их хрупкость. Молибден, хром и вольфрам особенно склонны к хрупкому разрушению из-за высокой температуры порога хладноломкости, которую особенно сильно повышают примеси внедрения С, N, Н и О. Наклеп понижает температуру перехода в хрупкое состояние. Жаропрочность тугоплавких металлов может быть повышена как легированием, так и азотированием при 1100. 1200°С в азоте.

Большой недостаток тугоплавких металлов — низкая жаростойкость, поэтому при температуре свыше 400. 600°С их нужно защищать от окисления.

Тугоплавкие металлы трудно обрабатываются, так как имеют большое сопротивление пластическому деформированию.

Сплавы на основе тугоплавких металлов обладают более высокой жаропрочностью, чем сами чистые металлы (1500. 2000°С).

Тугоплавкие металлы легируют в двух целях: а) для уменьшения их склонности к хрупкому разрушению; б) для повышения прочностных и жаропрочных характеристик.

Сплавы на основе тугоплавких металлов подразделяют на две группы:

1) сплавы со структурой твердого раствора;

2) сплавы, упрочняемые закалкой и старением.

В сплавах первой группы содержание легирующих элементов (Ti, Nb, Zr, Mo, W, Та, Re) выбирают таким, чтобы при увеличении прочности не снизить пластичность и не ухудшить другие свойства.

Сплавы второй группы содержат повышенное количество углерода и карбидообразующие элементы. При старении этой группы сплавов упрочняющей фазой являются карбиды, которые выделяются внутри зерен.

Ниобий— Nb, химический элемент Y группы периодической системы элементов, атомный номер 41, атомная масса 92,9064. Тугоплавкий светло-серый металл, плотность 8570 кг/м 3 , tnл = 2500°С, температура перехода в сверхпроводящее состояние 9,25 К.

Ниобий — высокопластичный металл, имеет очень низкий (ниже -196°С) порог хладноломкости. Химически очень стоек. Хорошо сваривается. Для повышения жаропрочности ниобий легируют молибденом, вольфрамом и цирконием. Широкое использование получил как компонент химически стойких и жаростойких сталей, из которых изготовляют детали ракет, реактивных двигателей, химическую и нефтеперегонную аппаратуру. Недостатки ниобия и его сплавов — малый модуль Юнга и большая склонность к окислению при повышенных температурах.

Основными легирующими элементами для сплавов на основе ниобия являются W, Mo, Ti, Та, V, Zr, Hf и элементы внедрения (С, О, N).

Сплавы на основе ниобия (ВН-2А, ВН-4) обладают хорошей технологичностью, свариваемостью и достаточно высокой жаропрочностью до 1300°С (300. 850 МПа). Ниобием и его сплавами покрывают тепловыделяющие элементы ядерных реакторов. Станид Nb3Sn, германид Nb3Ge, сплавы ниобия с Sn, Ti и Zr используют в радиоэлектронике для изготовления сверхпроводящих соленоидов (Nb3Ge — сверхпроводник с наиболее высокой температурой перехода в сверхпроводящее состояние).

Как чистый ниобий, так и его сплавы активно взаимодействует при нагреве с атмосферными газами, что требует применения защитных покрытий.

Молибден— Мо, химический элемент YI группы периодической системы элементов, атомный номер 42, атомная масса 95,94. Светло-серый металл, плотность 10200 кг/м 3 , tпл — 2620 °С. Химичеcки стоек (на воздухе окисляется при температуре выше 400°С). Coединения молибдена обладают значительной окислительно-восстановительной и каталитической способностью. Молибден относится к стратегическим металлам.

Более 75 % молибдена применяют для легирования сталей, используемых в авиа- и автомобилестроении, при изготовлении лопаток турбин и др. Весьма перспективны жаропрочные (для реактивных двигателей) и кислотоупорные (аппараты химической промышленности) сплавы; так, сплав Fe— Ni — Mo стоек ко всем кислотам (кроме HF) до 100°С. Молибден — важнейший конструкционный материал в производстве нитей для электрических ламп и катодов для электровакуумных приборов. Молибдены используются в гальванопластике — молибденирование, а также в аналитической химии для определения фосфора, мышьяка, кремния, германия и некоторых других элементов. Природный минерал молибденит MoS2 является лучшей смазкой для трущихся металлических частей при высоких температурах, повышенном или пониженном давлении, в обычной атмосфере и при отсутствии кислорода.

Сплавы молибдена легированы Zr, Ti, Hf, Nb, W, которые образуют с молибденом твердые растворы и упрочняют его. Для увеличения пластичности в сплав могут добавлять Re. Низколегированные сплавы молибдена это — ВМ1, ЦМ2А, ВМ2 (системы Mo — Ti — Zr). Большей жаропрочностью обладают гетерофазные, термически упрочняемые сложнолегированные сплавы — ВМЗ, ЦМВЗО, ЦМВ50, ЦМ10. Длительную прочность молибденовых сплавов повышает вольфрам, вводимый в большом (30 и 50 %) количестве, — сплавы ЦМВЗО и ЦМВ50. Сплав ЦМ10 относится к свариваемым сплавам из-за уменьшения в нем содержания углерода и примесей внедрения.

Хром— Сг, химический элемент YI группы периодической системы элементов, атомный номер 24, атомная масса 51,996. Твердый металл серо-стального цвета; плотность 7190 кг/ 3 , tпл = 1903°С. На воздухе не окисляется. Хром — обязательный компонент нержавеющих, кислотоупорных, жаростойких сталей и большого числа других сплавов (нихромы, хромали, стеллит). Применяется для хромирования.

Сплавы хрома, как и чистый хром, обладают очень высокой стойкостью к окислению, вплоть до 1000—1100°С. Хром в этих сплавах легируется W, V, Ni, Ti, Y (сплавы ВХ-1И, ВХ-2, ВХ-4), а также Hf, Mo, Zr, Та. Сплавы хрома, кроме высоколегированного сплава ВХ-4, малопластичные, но обеспечивают высокие значения длительной прочности.

Вольфрам — W, химический элемент VI группы периодической темы элементов, атомный номер 74, атомная масса 183,85. Светло-серый, очень тяжелый (плотность 19300 кг/м 3 ) металл, наиболее тугоплавкий (tпл = 3410°C) из металлов. Важные свойства вольфрама: высокая электронная эмиссия при накаливании металла и большая мощность излучаемой поверхностью металла энергии при высоких температурах. На воздухе при обычной температуре он устойчив. К недостаткам вольфрама следует отнести высокую склонность к хладноломкости и малое сопротивление окислению даже при не слишком высоких температурах.

В промышленном масштабе применяют в основном нелегированный вольфрам, а число промышленных и полупромышленных сплавов на его основе весьма ограничено.

Сплавы на основе вольфрама могут быть легированы Nb, Та, Мо, Zr, Hf, Re, Сu др. Различают однофазные сплавы вольфрама — твердые растворы и гетерофазные, упрочненные дисперсионными частицами карбидов, боридов и оксидов. К однофазным сплавам относятся сплавы систем W — Nb и W — Мо, к группе гетерофазных — системы W — Та — С (сплав ТСВ).

Главная область применения вольфрама — производство сталей (около 85 %). Он входит в состав жаропрочных сверхтвердых сталей (инструментальные, быстрорежущие) и сплавов (победит, стеллит и др.). Чистый вольфрам используется в электротехнике (нити ламп накаливания) и радиоэлектронике (катоды и аноды электронных приборов), для спиральных нагревателей в электрических печах, электродов, различных деталей для высоковакуумных и рентгеновских приборов, при атомно-водородной сварке.