Содержание

- Как размагнитить трубу перед сваркой

- Размагничивание труб перед сваркой

- Размагничивание труб перед сваркой на WordPress.com

- 11.3.3 Размагничивание источниками сварочного тока | Югорский учебный центр

- 1.7.8 Размагничивание труб и соединений перед сваркой.

- Размагничивание труб и листовой стали перед сваркой

- Технологические процессы при сварке трубопроводов

- Как размагнитить трубу перед сваркой

- Дуговая сварка намагниченных конструкций

- способ дуговой сварки намагниченных объектов при ремонтно-восстановительных работах

- Рисунки к патенту РФ 2344909

- ФОРМУЛА ИЗОБРЕТЕНИЯ

Как размагнитить трубу перед сваркой

Как размагнитить трубу перед сваркой

Размагничивание стыкуемых труб перед сваркой

При средней и высокой остаточной намагниченности труб, сварка стыков трубопроводов сопровождается появлением эффекта «магнитного дутья». Для нейтрализации эффекта «магнитного дутья» проводится размагничивание свариваемых концов труб.

Для размагничивания трубопроводов в трассовых условиях разработаны приборы, компенсирующие намагниченность трубопровода (ПКНТ).

Размагничивание приборами, компенсирующими намагниченность трубопровода производится компенсацией магнитного поля двух свариваемых труб одновременно. Размагничивание стыкуемых труб с применением приборов ПКНТ проводится в следующей последовательности:

1. Определяется величина и направленность магнитного ноля в зазоре

свариваемых трубопровода и «катушки» при помощи прибора измерителя магнитной индукции.

2. При напряженности магнитною поля менее 100 мТл должна вестись работа с двумя модулями, расположенными по обе стороны зазора, при выходном напряжении сварочного выпрямителя от 50 до 55 В. При напряженности магнитного поля свыше 100 мТл необходимо установить три модуля: одни на » катушке» и два на теле трубопровода.

3. Монтируются компенсирующие модули на трубопроводе и «катушке» на возможно минимальном расстоянии от свариваемого шва 100 . 400 мм.

4. Выполняется сборка электрической цепи, соединяющей модули между собой, с блоком управления и сварочным выпрямителем.

5. Включается прибор в режиме ‘контроль» при этом определяется и устанавливается величина сопротивления для компенсации

остаточного магнитного поля

6. Включается прибор в режим «работа», устанавливается величина

компенсирующего тока, которая обеспечивает минимальную величину остаточного магнитного поля в зазоре, которая при необходимости, может корректироваться в процессе сварки.

7. После сварки корневого слоя шва отключается прибор и выполняется демонтаж установки.

Подготовка и производство сварочно-монтажных работ

Трубы, «катушки», соединительные детали, арматура, устанавливаемые при ремонте дефектных участков трубопровода, должны соответствовать требованиям СНиП 2.05.06-85*, РД 153-006-02, иметь сертификаты, паспорта и акты входного контроля в соответствии с регламентами. Ввариваемая «катушка» должна быть изготовлена из труб того же диаметра, толщины стенки и аналогичного класса точности трубе ремонтируемого участка и иметь сертификат на трубу, из которой она изготовлена.

Труба, предназначенная для изготовления «катушки», должна быть испытана гидравлическим способом на прочность заводским испытательным давлением в течение 24 часов и рабочим давлением в течение 12 часов, подвергнута ультразвуковому контролю качества продольного заводского шва и должна пройти ультразвуковую толщинометрию стенки трубы по всей поверхности и на отсутствие расслоений и трещин, осмотрена на предмет отсутствия вмятин, задиров и каверн. При наличии дефектов труба, предназначенная для «катушки» должна быть заменена. Ремонт любых дефектов опускается.

Подгонка «катушки» при производстве работ по вырезке дефектов ПОР на участках НПС «Клин»- НПС «Кижеватово» 242,252 км МН «Дружба 1» производится в следующей последовательности:

* производится разметка «катушки», длина которой должна быть меньше длины ремонтного участка на 2. 3 мм;

* разметка линии реза производится мелом или тальком с применением мягких шаблонов либо других специальных приспособлений;

* для определения длины монтируемой «катушки» производится измерение длины заменяемого участка трубопровода в 4-х точках по горизонтальной и вертикальной плоскостям, разность длин образующих должна составлять не более 3 мм.

Неперпендикулярность обработанных торцов детали относительно образующей трубы не должна превышать 2 мм. Центровка «катушки» производится с применением наружных центраторов. Наружные центраторы, используемые для сборки труб и соединительных деталей, должны быть заводского изготовления. Центраторы не должны оставлять на трубе царапин, задиров, забоин, вмятин. При сборке деталей смещение продольных швов стыкуемых труб должно быть не менее 100 мм. Минимальное расстояние от поперечных сварных швов ремонтируемого трубопровода до сварных швов привариваемой детали должно быть не менее наружного диаметра трубопровода. Перед сваркой кромки и концы соединительных деталей и ремонтируемого трубопровода зачищаются до металлического блеска, на ширину не менее 10 мм, с внутренней и наружной стороны. При сборке стыков труб с одинаковой нормативной толщиной стенки смещение кромок электросварных труб не должно превышать 3 мм. Величина зазора между кромками стыкуемых элементов должна составлять от 2,5 до 3,5 мм.

Перед началом сварочных работ производится сушка торцов труб и прилегающих к ним участков.

После центровки, регулировки зазора между концами труб и «катушки» «обходимо выполнить прихватки: для трубопровода диаметром 720 мм количество прихваток должно быть не менее 4, а длина прихваток — 150-200 мм. Прихватки должны располагаться равномерно по периметру. После выполнения всех прихваток сварка стыков производится в соответствии «технологической картой.

Сварка вновь врезаемой «катушки» должна производится в следующей последовательности:

* зачистить прихватки, обработать шлифмашинкой начальный и конечный участок каждой прихватки;

* равномерно по периметру стыка в «окнах» ценнтратора выполнить сварку не менее 60% длины корневого слоя электродами с основным видом покрытия, затем снять центратор и выполнить сварку оставшегося периметра корневого шва;

* сварку корневого слоя шва выполнять одновременно не менее чем двумя сварщиками;

* зачистить корневой слой шва от шлака и брызг металла;

* выполнить подварку изнутри шириной от 8 до 10мм, усиление сварного шва 1 до 3 мм с плавным переходом к основному металлу с последующей зачисткой шва;

* подварку изнутри выполнить до начала сварки заполняющих слоев;

* выполнить сварку подварочного и облицовочного слоев;

* минимальное количество слоев сварного шва не менее 4-х;

* перед наложением каждого последующего слоя произвести зачистку поверхности предыдущего слоя от шлака и брызг;

* провести внешний осмотр и измерение сварного шва, убедиться в отсутствии допустимых наружных дефектов;

* наружные дефекты сварного шва (подрезы, поры и другое) устранить ручной дуговой сваркой.

После окончания сварки должно быть выполнено клеймение сварных швов труб клеймом сварщика или бригады сварщика на наружной поверхности трубы на расстоянии 100 мм от сварного шва.

При производстве сварочных работ используются следующие геометрические параметры сварных швов:

Величина зазоров в стыках сварочных деталей . . . .2,5 ч 3,5 мм

Величина притупления кромок свариваемых деталей .1,8 ± 0,8 мм

Величина угла раскрытия кромок . . . . . . .25є ч 30є

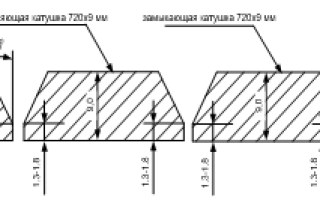

Рис. 3.6.7.1 Схема монтажа при производстве работ по вырезке дефектов ПОР на 242 км и 252 км магистрального нефтепровода «Дружба 1» Ш 720 мм, участок Клин — Кижеватово.

Качество сварных соединений проверяется лабораторией неразрушающего контроля с помощью радиографического и ультразвуковых методов.

Рис. 3.6.7.2 Монтажная схема на 242 км нефтепровода «Дружба 1» Ш720 мм, вырезка дефектов ПОР.

Рис. 3.6.7.3 Монтажная схема на 252 км нефтепровода «Дружба 1» Ш720 мм, вырезка дефектов ПОР.

Размагничивание труб перед сваркой

Размагничивание труб перед сваркой на WordPress.com

Сварка труб и стальных конструкций на постоянном токе нередко сопровождается эффектом “магнитного дутья”, причиной которого является остаточная намагниченность. При этом ухудшается стабильность процесса, происходит разбрызгивание металла, в сварном шве образуются дефекты типа пор, несплавлений, непроваров, шлаковых включений, а порой сварка становится просто невозможной из-за срыва дуги и залипания электрода. Главной причиной намагниченности трубопроводов является применение для диагностики их технического состояния магнитных дефектоскопов, после чего величина остаточного магнитного поля в разделке сварного стыка может достигать 100-150 мТл (1000 — 1500 Гс) и более. Дополнительными факторами, способствующими намагничиванию трубопроводов, являются магнитное поле Земли, упругие механические напряжения, технологическая намагниченность труб при их изготовлении и транспортировке.

Поскольку намагниченность труб не позволяет получить хорошее качество шва, размагничивание их перед сваркой является необходимой технологической операцией. Достичь полного размагничивания практически невозможно, поэтому допускается сварка при незначительной остаточной намагниченности, не оказывающей ощутимого влияния на сварочный процесс. Например, стандартом СТО Газпром 2-2.2-136-2007 «Инструкция по технологиям сварки при строительстве и ремонте промысловых и магистральных газопроводов. Часть 1» установлено, что остаточная намагниченность торцов труб и соединительных деталей трубопровода должна быть не более 2 мТл (20 Гс). При намагниченности более 20 Гс должно выполняться размагничивание.

11.3.3 Размагничивание источниками сварочного тока | Югорский учебный центр

Размагничивание труб источниками сварочного тока импульсным методом выполняется в следующей последовательности:

— провести намотку сварочного кабеля (от 18 до 20 витков) на расстоянии от 10 до 20 мм от торца трубы (рисунок 11.13), при этом торцы двух размагничиваемых труб должны находиться на расстоянии не менее 2500 мм;

— определить исходную величину и направление магнитного поля по периметру трубы в восьми контрольных точках;

— установить минимальный ток на источнике сварочного тока (в интервале от 30 до 70 А), замкнуть контакт на пластину;

— измерить величину магнитного поля по периметру трубы в восьми контрольных точках. Если величина магнитного поля не изменилась или увеличилась, необходимо изменить полярность тока на соленоиде;

— установить максимальный ток на источнике сварочного тока (в интервале от 240 до 300 А), замкнуть контакт на пластину, выдержать в течение 6-12 с, затем разомкнуть контакт и отключить источник питания;

— выполнить демонтаж размагничивающих обмоток (соленоида).

— труба; 2 — сварочный кабель; 3 — сварочный источник питания постоянного тока; 4 — металлическая пластина; 5 — разъемный контакт

Рисунок 11.13 — Схема монтажа оборудования для размагничивания труб импульсным методом

Размагничивание соединений перед сваркой источниками сварочного тока компенсационным методом выполняется в следующей последовательности:

— определить исходную величину и направление магнитного поля по периметру сварного соединения в восьми контрольных точках;

— провести намотку сварочного кабеля сечением 35; 50 мм 2 на оба конца труб (рисунок 11.14), при этом намотка должна быть в одном направлении, равномерной плотной и однорядной, количество витков, наматываемых на конец трубы с большей величиной магнитного поля, — от 7 до 11, трубы с меньшей величиной магнитного поля — от 3 до 5 витков;

— подключить сварочный кабель к источнику постоянного тока;

— включить сварочный источник и постепенно увеличивать величину тока с минимального значения, одновременно контролируя изменение величины магнитного поля;

— если величина магнитного поля в сварном соединении увеличивается, отключить источник питания и изменить полярность (поменять концы сварочного кабеля на источнике питания);

— если величина магнитного поля в соединении труб не превышает 20 Гс, приступить к сварке корневого слоя шва, по мере выполнения которого величину тока снижают, одновременно контролируя величину магнитного поля в зазоре труб;

— отключить источник питания и измерить величину магнитного поля по периметру соединения после сварки корневого слоя шва. Если величина магнитного поля не превышает 20 Гс, провести демонтаж сварочного кабеля, если величина магнитного поля превышает 20 Гс, провести размагничивание перед сваркой последующих слоев шва.

— труба; 2 — сварочный кабель; 3 — сварочный источник питания постоянного тока

Рисунок 11.14 — Схема монтажа оборудования для размагничивания соединений перед сваркой компенсационным методом

Размагничивание соединений перед сваркой источниками сварочного тока при знакопеременном магнитном поле компенсационным методом выполняется в следующей последовательности:

— определить исходную величину и направление магнитного поля по периметру сварного соединения в восьми контрольных точках;

— провести размагничивание компенсационным методом аналогично требованиям 11.3.3.2 отдельных участков периметра сварного соединения с наибольшей величиной и одним направлением магнитного поля с последующей сваркой корневого слоя шва на этих участках;

— изменить полярность тока на источнике питания и выполнить размагничивание участков периметра сварного соединения с другим направлением магнитного поля с последующей сваркой корневого слоя шва на этих участках;

— отключить источник питания и измерить величину магнитного поля по периметру соединения после сварки корневого слоя шва. Если величина магнитного поля не превышает 20 Гс, провести демонтаж сварочного кабеля, если величина магнитного поля превышает 20 Гс, провести размагничивание перед сваркой последующих слоев шва.

1.7.8 Размагничивание труб и соединений перед сваркой.

Размагничивание постоянными магнитами

Участки газопроводов при проведении ремонтно-восстановительных работ (РВР) подлежат размагничиванию в случаях наличия остаточного магнетизма в металле труб после проведения диагностики газопроводов с применением внутритрубных передвижных магнитных дефектоскопов, применения магнитопорошковой дефектоскопии сварных соединений, а также нахождения участков газопровода вблизи линии электропередач и др.

Для снижения влияния магнитного дутья и улучшения стабильности горения дуги при сварке газопроводов с остаточной намагниченностью необходимо:

провести симметричное заземление труб;

обеспечить каждый пост сварки отдельным обратным кабелем с минимальным расстоянием между обратным кабелем и местом сварки;

располагать сварочные кабели параллельно свариваемым кромкам;

не допускать контакта электродержателя или оголенного сварочного провода с поверхностью газопровода;

проводить сварку в направлении крепления обратного кабеля, наклон электрода при сварке должен быть в сторону, противоположную отклонению сварочной дуги.

Намагниченность металла труб перед сваркой классифицируется на уровни:

слабый – менее 20 Гс;

средний – от 20 до 100 Гс;

высокий – более 100 Гс.

Для размагничивания участка газопровода до допустимых пределов намагниченности (не более 20 Гс), необходимо создать размагничивающее магнитное поле с большей величиной магнитного поля и противоположным направлением. Полное размагничивание из ферромагнитных сталей невозможно.

Размагничивание следует выполнять с применением методов размагничивания:

а также другими методами, согласованными к применению с ОАО «Газпром».

Проверку величины магнитного поля следует производить электронными магнитометрами.

Размагничивание соединений перед сваркой постоянными магнитами необходимо выполнить в следующей последовательности:

определить исходную величину и направление магнитного поля по периметру сварного соединения в восьми контрольных точках;

выбрать постоянные магниты с учетом условия, что величина их магнитного поля должна быть больше величины остаточного магнитного поля сварного соединения. Допускается соединять магниты в пакеты (два и более) для увеличения величины магнитного поля и поверхности контакта с трубой с целью увеличения размагничивающего действия;

установить магниты на участок сварного соединения, подлежащий размагничиванию, при этом, сварное соединение должно располагаться между полюсами магнитов, а полюса магнитов должны быть противоположны полюсам намагниченных труб (рисунок 14);

проверить индикатором магнитного поля правильность установки магнитов — для изменения направления магнитного поля необходимо повернуть магниты на 180 градусов (или поменять местами полюса), для уменьшения величины магнитного поля необходимо переместить магниты по поверхности труб на некоторое расстояние от места размагничивания, для увеличения величины магнитного поля магниты следует приблизить к месту размагничивания;

Рисунок 14 – Схема размагничивания сварных соединений

после размагничивания участка сварного соединения следует измерить величину магнитного поля, если она не превышает 20 Гс — приступить к сварке корневого слоя шва на этом участке;

провести вышеуказанные операции по размагничиванию отдельных участков сварного соединения, перемещая постоянные магниты и корректируя, при необходимости, величину и направление магнитного поля.

Измерить величину магнитного поля по периметру соединения после сварки корневого слоя шва. Если величина магнитного поля не превышает 20 Гс, провести сварку последующих слоев шва, если величина магнитного поля превышает 20 Гс, провести размагничивание перед сваркой последующих слоев шва.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

Размагничивание труб и листовой стали перед сваркой

Магнитное дутьё является нежелательным явлением при сварке стали. Остаточная намагниченность в стальных деталях может привести к нестабильности и отклонениям сварочной дуги. Этот эффект в некоторых случаях даже заставляет отказываться от применения сварки.

Заготовка намагничивается — сильное отклонение дуги

Благодаря применению устройства Degauss 600 можно размагнитить материалы и детали. Вскоре после простой установки компонентов на заготовку автоматически выполняется непрерывный процесс размагничивания.

Размагничивание сразу же сказывается на выполняемом сварочном процессе.

Заготовка была размагничена при помощи аппарата Degauss 600 — отсутствие отклонения дуги

Вы сразу увидите результат: сварочная дуга станет стабильной и не будет отклонятся, не будет ненужных мест зажигания, вы сможете достичь чистого пограничного схватывания без непроваров и идеальных результатов без брака и доработки.

Ваши преимущества

- Размагничивание компонентов, таких как трубы и листовая сталь

- Однокнопочное управление — автоматическое выполнение процесса размагничивания

- Стабильный сварочный процесс без отклонения дуги — идеальный результат без доработки

Размагничивание перед сваркой

Размагничивание во время сварки

Ваши преимущества — устройство для размагничивания Degauss 600

- Очень простое управление

- Все необходимые компоненты для размагничивания входят в комплект

- Быстрое подсоединение к трубе благодаря трем силовым кабелям

- Однокнопочное управление

- Автоматический процесс размагничивания

- Применение при температуре от -25 до +40 °C при допусках сетевого напряжения +/- 20 %

- Переносной и надежный

- Очень простое управление

Технологические процессы при сварке трубопроводов

Журнал СФЕРА НЕФТЕГАЗ, №2, 2010.

Технологические трубопроводы работают в сложных условиях. В процессе работы отдельные части трубопровода находятся под давлением транспортируемого продукта, при постоянной нагрузке массой труб и деталей, вибрационных, ветровых нагрузок и давления грунта. Кроме того, в элементах трубопровода могут возникать периодические нагрузки от неравномерного нагрева, защемления подвижных опор и чрезмерного трения в них.

А.П.Летуновский, генеральный директор ООО «МАГНИТ плюс»

Cложность изготовления и монтажа технологических трубопроводов определяется:

- характером и степенью агрессивности транспортируемых продуктов (вода, нефть, пар, газ, спирты, кислоты, щелочи и др.);

- конфигурацией обвязки аппаратов и оборудования, большим количеством разъемных и неразъемных соединений, трубопроводов, компенсаторов, контрольно-измерительных приборов, средств автоматики и опорных конструкций;

- расположением трубопроводов в траншеях, каналах, лотках, на стойках, эстакадах, этажерках, на технологическом оборудовании, а также на разных высотах и часто в условиях, неудобных для производства работ.

При монтаже трубопроводов необходимо строго соблюдать технические условия и правила производства работ, тщательно контролировать качество поступающих на монтаж труб, деталей и узлов трубопроводов, арматуры и других материалов. Вот почему при сварке нефте-, газопроводов большое внимание уделяется повышению прочностных характеристик сварного шва для увеличения его коррозионной стойкости и избегания деформаций.

Качество сварного соединения зачастую зависит от предсварочной подготовки. Секции труб имеют неровные края, требующие снятия кромки или торцовки. Обработка торцов труб такими подручными средствами как шлифовальная машина не всегда приводит к нужному качеству кромки, и является экономически невыгодной, так как требует частой замены дисков или самого инструмента. Поэтому при монтаже трубопроводов для снятия фаски под сварку хорошо себя зарекомендовали переносные кромкофрезерные машины (кромкорезы) , которые просты в использовании и обслуживании и при этом обладают высокими режущими качествами.

Переносной кромкорез МКФП-20 позволяет быстро и качественно снимать фаску на листах и трубах, а благодаря регулировке угла еще и производит торцовку, что выгодно отличает его от аналогов. К тому же данная модель кромкореза позволяет обрабатывать торцы труб больших диаметров, а используя специальное приспособление УМ-05 можно снимать фаску на трубах от 400 до 1400 мм.

При сварке габаритных конструкций и трубопроводов больших диаметров не всегда возможно применение клещевого зажима для закрепления сварочной массы. Иногда, вопреки соблюдению технологии, сварщики приваривают обратный сварочный кабель. Это также влияет на прочностные характеристики и может привести к изменению структуры основного металла. Большим успехом у сварщиков пользуются магнитные контакты обратного сварочного кабеля, которые не только облегчают закрепление массы, но и могут служить в качестве эффективных держателей.

Магнитный контакт

обратного сварочного

кабеля МК-500

Намагниченность трубопроводов создает большие трудности при сварке, так как существует эффект «магнитного дутья» . Магнитное дутье не позволяет качественно провести проварку корня шва и приводит к выбросу металла из сварной ванны. Для размагничивания труб используют специальные установки, которые хоть и оказывают положительный эффект, но не всегда могут быть применены в полевых условиях из-за своих габаритов и энергозатрат. Использование же магнитных систем для компенсации магнитного дутья существенно облегчает процесс сварки, сокращает время, да и стоимость компенсационного магнита существенно ниже, чем у размагничивающей установки.

Магнит МКР-1 компенсирует намагниченность труб и устраняет эффект магнитного дутья. Магнит компенсационный МКР-1 представляет П-образную систему с учетом размеров зева для установки трубных центраторов. В отличии от литых магнитов имеет более устойчивые показатели к размагничиванию. МКР-1 имеет регулировку для подбора нужных параметров для быстрого и эффективного устранения магнитного дутья. В отличие от электрических приспособлений для размагничивания трубопроводов, не требует источника питания, что делает его незаменимым в полевых условиях.

Магнит компенсационный МКР-1

После проведения сварочных работ в сварном шве возникают остаточные механические напряжения. Это может привести к повышению хрупкости шва, снижению его коррозионной стойкости, образованию трещин и пр. Такие виды обработки как термическая обработка, обкатка сварных соединений роликами, проковка сварных швов и др. усложняют технологию изготовления металлоконструкций и, кроме того, не всегда являются допустимыми. Данные виды обработки не всегда снимают механические напряжения сварочного соединения и требуют больших энергетических и экономических затрат.

ООО «МАГНИТ плюс» совместно с ООО «Газпром ВНИИГАЗА» были проведены исследования с целью определения влияния послесварочной ультразвуковой ударной обработки на свойства сварных соединений трубопроводов. Технологический комплекс «Шмель» производит обработку зоны сварного шва методом пластической деформации на ультразвуковой частоте. Обработка происходит непосредственно в околошовной зоне. Исследования показали, что данный метод является эффективным для перераспределения остаточных механических и повышения сопротивляемости металла коррозии в том числе и в морской среде.

Диагностика механических напряжений

Для снятия напряжений в крупногабаритных конструкциях целесообразно использовать метод низкочастотной виброобработки . При использовании метода происходит определение собственной частоты металлоконструкции, после чего конструкция подвергается вибрационной обработке на этой частоте в течение 15–20 минут, в результате чего происходит перераспределение механических напряжений. Метод низкочастотной виброобработки позволяет обрабатывать не только малогабаритные конструкции, но и конструкции больших габаритов, где не всегда возможно применение термообработки. Таким образом применение описанных выше оборудования и методов позволяет существенно снизить временные и экономические затраты на сварку и продлить срок эксплуатации сварных соединений. ООО «МАГНИТ плюс» продолжает исследования в области вспомогательных технологий для сварки, снятия фаски под сварку, размагничивание, изготовление различной магнитной оснастки, снятия механических напряжений и др.

Как размагнитить трубу перед сваркой

Main Menu

Дуговая сварка намагниченных конструкций

Большие, средние, а в особенности малые предприятия и индивидуальные предприниматели подчас сталкиваются со сварочными проблемами, которые возникают из-за отсутствия специализированного оборудования, сварочных и вспомогательных материалов. При этом часто бывает так, что их приобретение ввиду ограниченных финансовых возможностей, а то и малого объема применения экономически не оправдано.

А ведь некоторые из проблем можно решить с помощью имеющихся материалов, минимального набора сварочного оборудования и маленьких технологических «хитростей».

К сожалению, память человека, если не поддерживать ее постоянно в активном состоянии, тускнеет, а иногда полностью стирается с течением времени. И когда возникает проблема, решенная производственниками-практиками 30-40 лет назад и не беспокоившая целое поколение специалистов-сварщиков, то ее преодоление становится довольно-таки мучительным процессом.

Такой проблемой для нас стал ремонт ковша ковшевого погрузчика «Serex-ATLAS» (рис. 1).

Ковш представлял собой корытообразную сварную конструкцию из листовой стали, близкой по составу к стали марки 09Г2С, длиной 3,0 м, высотой задней стенки 1,8 м и зевом 1,6 м. Режущую кромку обрамлял нож из высокопрочной стали толщиной 30 мм (рис.2). Нижняя часть ковша усилена четырьмя «лыжами» — лонжеронами в виде пластин толщиной 12-14 мм, приваренных с внешней стороны к обшивке ковша, но не связанными с ножом.

Разрушение днища корпуса представляло собой подковообразные трещины, расположенные в обхват концов лонжеронов со стороны ножа и развитые в направлении задней стенки ковша (рис.3).

Попытка заварки разделанных трещин успехом не увенчалась из-за сильного «магнитного дутья», при котором дуга обрывалась, не успев возбудиться и перейти в квазистационарное состояние. Образо-вывающийся расплав выбрасывался за пределы сварочной ванны.

Обследование, проведенное в полевых условиях с помощью подручных средств, показало, что магнитное поле локализовано в центральной зоне ковша по сквозным трещинам.

Произведенными в 60-х — 70-х годах прошлого века исследованиями установлено, что остаточная намагниченность с магнитной индукцией 40…50m Тл и более полностью исключает возможность выполнения сварочных работ, а допустимые нормы составляют 0 — 2 m Тл.

Следует отметить, что современная литература отражает лишь общие принципы борьбы с явлением магнитного дутья дуги при сварке, а крайне редкие публикации на эту тему носят в основном рекламный характер.

Между тем, законы физики никто не отменял, в том числе взаимодействие проводника, через который протекает постоянный ток, коим является сварочная дуга, с магнитным полем. Последствия этого взаимодействия определяются, как известно, правилом «левой руки».

Анализируя имеющуюся информацию, в т.ч. и в интернете, можно сделать вывод о том, что наиболее часто с остаточным намагничиванием при сварке сегодня сталкиваются при ремонте бурового инструмента и сварке магистральных трубопроводов. Для борьбы с этим явлением предлагаются и успешно используются дорогостоящие стенды, представляющие собой кольцевую катушку переменного тока с направляющими, по которым сквозь последнюю протягивается размаг-ничиваемое изделие. Основным размагничивающим параметром являются в этом случае ампервитки, которые в зависимости от массивности и диаметра изделия составляют 4…10 тысяч ампервитков.

Нами была предпринята попытка размагничивания ковша по упомянутому принципу путем помещения последнего в обмотку, состоящую из 12 витков сварочного кабеля с подключением ее к сварочному трансформатору на 300 А с возможностью плавного снижения размагничивающего тока.

В результате размагничивающие параметры оказались на уровне 1000 ампер-витков. Этого оказалось явно недостаточно. Кроме того, разомкнутый, ассиметрич-ный контур ковша-сердечника, различные расстояния между обмоткой и изделием многократно ослабляли размагничивающее действие переменного тока.

Менее известен метод борьбы с магнитным дутьем дуги, при котором в сварочном зазоре (разделке) создается локальное (местное) магнитное поле противоположного направления за счет подковообразных магнитов, оказывающих уравновешивающее действие на дугу. [1]

В связи с различной степенью остаточного намагничивания изделия изменяющимся по направлению магнитным потоком в разделке и с особенностями ее пространственного положения желательно иметь мобильное устройство с возможностью регулирования противополя.

Примером такого устройства может послужить разработанный специалистами Санкт-Петербурга магнит компенсационный регулируемый (МКР), изготовленный с применением редкоземельных металлов.

Однако сегодня вкладывать средства, пусть даже в хорошее устройство, тем, кто использует его редко, а подчас и разово, не рентабельно. Как оказалось, гораздо проще изготовить своими силами регулируемый электромагнит.

Здесь уместно выразить благодарность коллегам старшего поколения, имеющим практический опыт борьбы с магнитным дутьем дуги — начальнику бюро оборудования ОГС ОАО «Адмиралтейские верфи» Г.И. Дееву и главному сварщику ОАО «Северная верфь» Я.И. Вейнбрину, оказавшим консультативную помощь в создании подобного устройства.

Изготовленное устройство (рис. 4) представляет собой подковообразный сердечник из магнитомягкого листового железа толщиной 6 мм, на который намотан сварочный провод сечением 25 мм². Обмотка включается в цепь сварочного выпрямителя ВД-306 на первой или второй ступени регулирования.

Устройство устанавливали над свариваемым стыком и опирали на кромки (рис. 5) таким образом, чтобы силовые магнитные линии остаточного намагничивания, направление которых определяли по расположению металлических опилок в свариваемом зазоре, были бы перпендикулярны к внутренним плоскостям «подковы». Ток в обмотке и расположение полюсов N и S определяли и корректировали по характеру поведения дуги.

Этот метод и изготовленное устройство показали отличные результаты и позволили выполнить качественные сварные швы не только при заварке трещин, но и при выполнении сварки листа-«дублера», лишний раз подтвердив истину, что «все новое — хорошо забытое старое».

способ дуговой сварки намагниченных объектов при ремонтно-восстановительных работах

Изобретение относится к способу дуговой сварки намагниченных объектов при ремонтно-восстановительных работах и может быть использовано для сварных намагниченных стыков магистральных трубопроводов. Способ включает удаление дефектной зоны, установку сварных стыков, концентрацию магнитного поля в локальной зоне, противодействующему остаточному магнитному полю, сварку стыков. На область сварки объектов воздействуют магнитным полем по нормали к шву и оси дуги одновременно со сваркой. При этом переменное магнитное поле создают за счет накладываемой катушки, которую покрывают асбестовой лентой и запитывают с частотой 50 Гц. Кроме этого амплитуда переменного магнитного поля у поверхности сварки объекта составляет 80-100% от остаточной намагниченности в зазоре. Изобретение позволяет обеспечить упрощение технологического процесса и стабильное качество сварных соединений для намагниченных объектов без их размагничивания. 1 з.п. ф-лы, 3 ил.

Рисунки к патенту РФ 2344909

Изобретение относится к области электрической стыковой сварки и может быть использовано для сварных намагниченных стыков магистральных трубопроводов.

Для оценки технического состояния линейной части магистральных трубопроводов и выявления дефектных участков широко применяются внутритрубные магнитные дефектоскопы, в состав которых входят редкоземельные постоянные магниты с высокой удельной энергией магнитного поля, что приводит к образованию в теле трубы сильной остаточной намагниченности.

При проведении ремонтно-восстановительных сварочных работ, на выявленные в процессе контроля аварийно опасные участки, остаточное магнитное поле трубопровода, воздействуя на сварочную дугу, нарушает стабильность ее горения и формирование сварного шва. Указанный комплекс явлений получил название — эффект «магнитного дутья».

Значения индукции были измерены в процессе ремонтных работ на трубопроводах диаметром 1220, 1020, 720 и 530 мм, большая часть которых прошла диагностику магнитными дефектоскопами. После удаления дефектных участков индукция на свободных концах трубопроводов, прошедших магнитную дефектоскопию, составляла 15-25 мТл. После стыковки под сварку бездефектных вставок (катушек) индукция в разделке увеличивалась в 3-5 раз и достигала уровня 50-120 мТл. Индукция на свободных концах трубопроводов, непрошедших дефектоскопию, составляла 2-8 мТл, была распределена по окружности трубы крайне неравномерно, а после стыковки с катушкой увеличивалась до уровня 8-20 мТл с таким же неравномерным распределением.

Известно разработаннное размагничивающее устройство (РУ) [С.А.Волохов, П.Н.Добродеев, Г.И.Мамин Опыт размагничивания труб на магистральных трубопроводах с использованием новейшей технологии. // ИЦДС / http://www.uatechnology.org]. Питание его силовой цепи осуществляется от того же сварочного агрегата, который используют для сварки труб; питание цепи управления — от сети переменного тока частотой 50 Гц, 220 В. Необходимые для размагничивания импульсы магнитных полей создает намотанная на трубу обмотка. Для удобства монтажа она составлена из секций многожильного кабеля, соединенных разъемами. Управление процессом размагничивания осуществляют с выносного пульта управления. Уровень магнитной индукции в зазоре между свариваемыми кромками контролируют магнитометром с пределами измерений 1-200 мТл.

В течение 1999-2000 гг. введены в эксплуатацию девять образцов РУ: на ГАО «Приднепровские магистральные нефтепроводы», ГАО МН «Дружба» (Украина) и ГПТН «Дружба» (Беларусь).

В результате контрольной сварки трубных соединений установлено, что уровень индукции в разделке должен быть не более 8-10 мТл. Наличие магнитного поля с уровнем индукции до 8 мТл сварщик вообще не отмечает, в диапазоне индукций 8-10 мТл сварщик отмечает возрастающее волнение металла в сварочной ванне, при индукции выше 10 мТл начинается разбрызгивание металла из зоны сварки, а при индукции выше 30 мТл сварка практически невозможна.

По результатам хронометража 10-ти разных случаев размагничивания длительность процесса составила в среднем около 20 мин: до 10 мин — монтаж обмотки, до 2 мин — размагничивание и контроль уровня магнитного поля, до 8 мин — демонтаж обмотки. Монтаж и демонтаж обмотки ведут два сварщика, присоединение кабелей питания к сварочному агрегату и передвижной электростанции — обслуживающий их персонал, размагничивание и контроль — один из сварщиков.

В МГТУ им. Н.Э.Баумана на протяжении ряда лет проводились работы по использованию магнитных полей для управление процессом сварки. Для удержания сварочной ванны используют поперечное магнитное поле, перпендикулярное оси шва и дуги (Рыбальчук A.M. Формирование сварочного шва магнитным полем. // «Сварщик-профессионал», 2005. №5, — с.9-10). Схема наложения двух поперечных полей сохраняет устойчивость дуги, но конструктивно является достаточно сложной.

При дуговой сварке переменным током повышенной частоты в условиях действия производственных магнитных полей смену полярности тока (RU 2245231, В23К 9/09) осуществляют в зависимости от величины возмущающего воздействия внешнего магнитного поля в момент достижения критического отклонения дуги от соосного с электродом положения, который определяют путем сравнения напряжения на дуге с опорным напряжением в интервале периода протекания тока соответствующей полярности. Недостатком данного способа сварки является сложность технологического процесса.

В качестве прототипа принят способ сварки намагниченных трубопроводов при ремонтно-восстановительных работах (RU 2237562, В23К 31/02), включающий удаление дефектной зоны, установки на его место, равного ему по величине бездефектного участка, демагнитизацию сварных стыков путем перемагничивания торцевой зоны стыка и обварку стыков, перемагничивание материала торцевой зоны стыка осуществляют перед установкой бездефектного участка и сваркой до исключения в материале эффекта «магнитного дутья», путем концентрации магнитного поля в локальной зоне торцевого среза трубопровода до величины, равной действительной величине остаточного магнитного поля трубопровода, и по его значению создают в материале торцевой зоны остаточное магнитное поле, противодействующее упомянутому магнитному полю трубопровода, после чего в стык вводят бездефектный участок. Недостатком данного способа сварки является сложность технологического процесса и повышенный расход электроэнергии на демагнитизацию сварных стыков.

Задачей изобретения является разработка способа сварки, обеспечивающего упрощение технологического процесса и стабильное качество сварных соединений для намагниченных объектов без их размагничивания.

Поставленная задача решается тем, что в способе сварки намагниченных объектов без размагничивания, включающем удаление дефектной зоны, установку сварных стыков, концентрацию магнитного поля в локальной зоне, противодействующему остаточному магнитному полю, обварку стыков, на область сварки объектов воздействуют магнитным полем по нормали к шву и оси дуги одновременно со сваркой. При этом переменное магнитное поле создают за счет накладываемой катушки, которую покрывают асбестовой лентой и запитывают с частотой 50 Гц. Кроме этого амплитуда переменного магнитного поля у поверхности сварки объекта составляет 80-100% от остаточной намагниченности в зазоре.

Сущность заявляемого способа поясняется чертежами: на фиг.1 — схема сварки трубопроводов; на фиг.2 — схема сварки пластин и фиг.3 — образец сварочного шва при индукции магнитного поля в зазоре между пластинами 50 мТл (вид с двух сторон).

Способ сварки намагниченного трубопровода заключается в том, что на торцах ферромагнитных труб 1 (фиг.1) удаляют дефектные зоны, устанавливают их соосно и с зазором 2. 3 мм. На область сварки накладывают и прихватывают катушку 2, которая покрыта асбестовой лентой и запитана от трансформатора 3. Устанавливают амплитуду переменного магнитного поля 80. 100% от остаточной намагниченности зазора, измеренной с помощью тесламетра. Вводят в стык электрод 4 и производят сварку от аппарата 5

Для реализации процесса сварки намагниченных изделий была собрана магнитная система по фиг.2, в которой на ярмо 1 установлены постоянные магниты 2 с полюсными наконечниками 3, на которые были положены пластины 4 из стали Ст20 размерами 170×140×10 мм с обработанными под сварку торцами. Зазор между пластинами установился равным диаметру сварочного электрода 5. Магнитное поле в зазоре между пластинами составляло 45-50 мТл.

Для проведения сварки на стык пластин 4 накладывалась катушка медного гибкого провода 6, состоящая из 210 витков, на которые подавалось через трансформатор 7 напряжение от сети 220 В, 50 Гц. Для защиты провода от температурного воздействия катушка обмотана асбестовой лентой. Сварка производилась от аппарата постоянного тока 8 типа УДТУ — 251 сварочным электродом 5 типа LB52U диаметром 4. 5 мм при токе сварки 160 А. Сварка проводилась при напряжении 60 В на катушке 6, при этом амплитуда магнитного поля по оси катушки 6 у поверхности свариваемых пластин 4 составляла 35 мТл.

Создаваемое катушкой 6 переменное магнитное поле производит перенамагничивание металла в направлении оси катушки 6 (если магнитное поле и ток параллельны, то они не взаимодействуют), а с другой стороны под действием силы Лоренца (действие магнитного поля на движущийся под углом к полю заряд) стягивает плазму дуги в шнур. Оба фактора вместе взятые обеспечивают возможность сварки при наличии магнитного поля в зазоре между свариваемыми деталями.

Сечение провода катушки 6, количество витков и ток должны быть такими, чтобы амплитуда индукции магнитного поля у поверхности свариваемых деталей была соизмерима с магнитным полем в зазоре свариваемых деталей (80. 100%).

Катушка 6 накладывается на зону сварки и, при необходимости, удерживается рукой или закрепляется любым способом (например, с помощью проволочных растяжек, постоянных магнитов), затем в пределах окна катушки 6 производится сварка. В зависимости от размеров катушки 6 можно провести сварку по длине до 0,5 м без его перестановки.

Время переустановки катушки 6 не более 20 сек.

Известно, что отклонение дуги вызвано наложением внешнего поперечного магнитного поля на собственное круговое поле дуги в контуре. В той части контура, где силовые линии совпадают, создается избыточное давление и дуга отклоняется в сторону ослабления поля, где силовые линии направлены навстречу друг другу. Поскольку для питания дуги используют переменный ток, то результирующая электромагнитная сила, действующая на дугу, знакопеременная и дуга совершает колебания в обе стороны от положения равновесия с частотой переменного тока.

Проведенные испытания (см. фиг.3) показали, что разработанная технология обеспечивает быструю, точную сварку, экономична, проста и может быть рекомендована для промышленного применения, при проведении ремонта трубопроводов, обладающих остаточной намагниченностью. Результаты оценки состояния металла сварного и соединения по критериям фрактографии (характер излома) и микроанализ участков шва по длине и по сечению (корень, граница спекания, зона слабины, пора и другие показатели сварочных свойств по требованию таблицы 12 РД 03-614-03) свидетельствуют о хорошем состоянии соединения по предложенному способу.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Способ дуговой сварки намагниченных объектов при ремонтно-восстановительных работах, включающий удаление дефектной зоны, установку с зазором сварного стыка, создание переменного магнитного поля в локальной зоне стыка сварки, противодействующего остаточному магнитному полю намагниченных объектов, и сварку стыка, отличающийся тем, что дуговую сварку осуществляют без размагничивания для чего создают магнитное поле по нормали к шву и оси дуги одновременно со сваркой, при этом устанавливают амплитуда переменного магнитного поля у поверхности сварки объекта 80-100% от остаточной намагниченности в зазоре стыка.

2. Способ дуговой сварки по п.1, отличающийся тем, что для создания переменного магнитного поля на область сварки накладывают катушку, покрытую асбестовой лентой, и подают на нее напряжение с частотой 50 Гц.