Содержание

- Легированная сталь что это такое: марки, состав, виды и применение

- Описание термина – что такое легированная сталь

- Химический состав легированной стали

- Виды легированных сталей

- Что такое легированная сталь — состав, свойства, марки, ГОСТ, назначение, обработка

- Что это за материал?

- Разновидности ЛС

- Особенности маркировки ЛС

- Преимущества

- Недостатки

- Производство ЛС

- Термообработка ЛС

- Область применения

- Легированная сталь — виды, характеристика, легированный лом

- Легированные стали классификация и маркировка

- Конструкционные легированные стали

- Инструментальные легированные стали

- Легированный металлолом

- Видео — как делают нержавеющую сталь

- Описание основных марок высоколегированной стали

- Основные особенности

- Маркировка легированной стали

- Легированные стали

Какая сталь называется легированной

Легированная сталь что это такое: марки, состав, виды и применение

В данной статье мы расскажем про один из наиболее распространенных методов, а также дадим ответ про легированную сталь – что это такое.

Любой металл, а также его сплав, имеет механические и химические характеристики. Такая наука, как материаловедение, вместе со всей металлургической промышленностью, занимаются изучением свойств материалов, а также находят способы для их улучшения.

В первую очередь отметим, что мы имеем дело не с отдельным веществом, а с составом, основные компоненты которого – железо (не менее 45%) и углерод. Но в отличие от классического в марки добавляют специализированные легирующие элементы. Их концентрация не очень большая, но даже эта небольшая доля (обычно от 1 до 3%) способствует значительному изменению в лучшую сторону характеристик материала.

Описание термина – что такое легированная сталь

Физические свойства, такие как прочность, пластичность, хрупкость, могут быть увеличены или уменьшены в несколько раз. Изменение кристаллической решетки материалов активно применяют в металлургии, а также при производстве многочисленных деталей и корпусов для автомобильного, машинного, станочного и прочего производства, а также для создания строительных конструкций и инструментов. Сфера применения настолько велика, что сплав начали изготавливать большими партиями, он постепенно вытесняет долю изготавливаемого железа и обычных стальных веществ.

Исходя из приведенной информации, легирование стали – это металлургический процесс выплавки, в ходе которого в состав добавляются материалы примесей. При этом есть два вида операции:

- Объемный – когда компоненты попадают в глубинную структуру. В расплав или шихту внедряются хром, никель и пр.

- Поверхностный – в ходе него происходит диффузионное или иное напыление, то есть покрывается только верхний слой.

Процесс начал использоваться относительно недавно. Впервые эксперименты начали проводить в 1882 году. И с первого же образца исследователи обнаружили, что вместе с улучшением физических свойств значительно снижается степень обрабатываемости. Простыми словами, с материалом просто стало сложно работать. Безусловно, к настоящему времени все дополнительные эффекты легирования изучены, поэтому составлены специальные ГОСТы для разных способов металлообработки.

Химический состав легированной стали

Есть постоянные компоненты – это те, которые есть в любом сплаве данной категории, есть также необязательные, легирующие ингредиенты. Сперва перечислим те, которые образуют классический материал:

- Железо. Это очень ковкий сам по себе металл, который добывается из руды. Особенность в том, что его довольно много находится в недрах земли, по добываемости он на втором месте после алюминия. Он хорошо вступает в реакции, именно по этой причине его можно сплавлять различными образами. В процентном соотношении его может быть от 45 до 97-99 процентов. Точное количество частей мы называть не будем, поскольку существует очень много марок сталей, состав которых разнится.

- Углерод. Это один из неотъемлемых компонентов. При совокупности данных веществ увеличиваются природные качества железа. В среднем его добавляют от 0,1% до 1,4% к общей массе. Чем больше его содержание, тем выше прочность. Все стальные изделия делят на углеродистые и низкоуглеродистые.

- Марганец. Интересный ингредиент, который также является легирующим. Хотя если его меньше, чем 1%, то особенных свойств он не придает. Сам по себе это очень красивый серебристый металл, именно от него слитки приобретают свой характерный перелив. Но основная заслуга марганца в том, что он является раскислителем, то есть способствует удалению из сплава кислорода, который, в свою очередь, негативно влияет на особенности. Есть интересные соединения (имени Гадфильда – создателя), которые содержат около 11 – 14 процентов. В таком случае сталь теряет свои магнитные качества, а также становится очень ударопрочной и износостойкой, поскольку при ударах упрочняется.

- Кремний – обязательный элемент, который при большом содержании (более 0,8%) имеет легирующие свойства. Он тоже является раскислителем, а также увеличивает стойкость, предел упругости, жаропрочность и некоторые другие особенности.

Кроме того, в составе обычно есть вредные и скрытые примеси. От них пытаются избавиться, но, к сожалению, полностью убрать не получается. Поэтому в крайне малых дозах в образцах есть:

- Сера, из-за которой увеличивается красноломкость – появляются трещины на разогретой заготовке.

- Фосфор, он приводит к увеличению хладноломкости, то есть хрупкости.

- Кислород, азот и водород – «разрыхляют» структуру.

- Окислы и нитриды – могут привести к надрывам.

Третья группа компонентов – это случайные. Они попадают в емкость вместе с шихтами, то есть со смесью исходных материалов, и не несут положительного влияния. Бывают безвредными или не очень полезными, но из-за малой доли содержания практически не важны. К ним относят:

И, наконец, четвертая группа – это специальные легирующие добавки. Эти элементы вводятся дополнительно для повышения определенных характеристик. Именно они делают из классического сплава упрочненный. Более подробно мы перечислим компоненты в соответствующем разделе статьи.

Виды легированных сталей

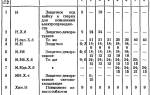

Основная классификация разделяет все марки на три подвида по количеству полезных примесей. Представим процентное соотношение в таблице:

Что такое легированная сталь — состав, свойства, марки, ГОСТ, назначение, обработка

Пожалуй, нет в мире такого человека, который бы не слышал про самый распространенный сплав железа на земле – сталь. Помимо того, что материал имеет немало разновидностей, он используется в производстве практически любых железных конструкций и предметов. Причем отдельного внимания заслуживает легированные сплавы, которые обладают особыми свойствами. В современной промышленности сложно найти какую-либо отрасль, где не используется легированная сталь. Что такое и чем данная разновидность отличается от всех остальных?

Что это за материал?

Обычная сталь – это соединение железа углерода и ряда примесей. Под определением «легированная сталь» (ЛС) подразумевается особый сплав, который получен путем внедрения некоторого количества химических элементов. Это делается с целью получения необходимых физических и химических свойств металла.

Как правило, добавляются такие элементы периодической таблицы Менделеева, без которых сложно обойтись в зависимости от конкретной ситуации:

- Никель – Н (Ni).

- Медь – М (Cu).

- Ниобий – Б (Nb).

- Хром – Х (Cr).

- Марганец – Г (Mn).

- Кремний – С (Si).

- Ванадий – Ф (V).

- Вольфрам – В (W).

- Молибден – М (Mo).

- Титан – Т (Ti).

- Алюминий – А (Al).

- Цирконий – Ц (Zr).

- Кобальт – К (Co).

Но помимо них находят применение молибден с алюминием. При этом каждый из этих элементов добавляется с определенной целью. И их количество напрямую влияет на получение необходимых качеств. Теперь уже становится немного понятно, что такое легированная сталь.

Некоторые из них, повышая какие-то определенные свойства материала, занижают другие качества. К примеру, при помощи марганца можно существенно повысить прочность и твердость металла наряду с улучшением режущих качеств. В то же время это приводит к увеличению зерна, что снижает стойкость к ударным нагрузкам.

Добавление хрома, наоборот, может повысить эти качества и одновременно с этим увеличить жаропрочность. Благодаря никелю сплав становится более упругим, а если его количество преобладает, то металл приобретает высокие показатели коррозийной стойкости и жаропрочности. Нержавеющая сталь, о которой знает каждый, это как раз сплав из последних двух металлов либо материал с содержанием хрома 27 %.

Каждого, кто знает, что собой представляет легированная сталь, что такое легирование — понимает не до конца. Так вот, суть его как раз заключается в добавлении этих элементов. Но вернемся к нашим «примесям» – молибден с одной стороны повышает твердость, но с другой — приводит к уменьшению хрупкости. За счет вольфрама можно повысить не только твердость, но и прочность, а вместе с этим и режущие качества металла. К тому же при нагреве до высокой температуры (600-650 °С) эти свойства не теряются (красностойкость).

Кремний позволяет увеличить упругость материала, а также стойкость к воздействию кислот. Добавление ванадия способствует увеличению пластических свойств за счет уменьшения зерна. Титан позволяет получить более прочный материал.

Теперь точно понятно, что такое легированная сталь. Но вместе с этим следует знать о наличии некоторых примесей, которые, вне зависимости от марки стали, в ней всегда присутствуют. В большинстве случаев это неметаллы:

Углерод больше всего оказывает влияние на свойства стали. Если его содержится не более 1,2 %, то материал отличается высокой твердостью и прочностью. Также увеличивается предел текучести. Превышение этой нормы приводит к снижению прочности и пластичности.

Большое содержание серы тоже не на пользу. Более 0,65 % – снижается ударная вязкость, коррозионная стойкость, пластичность. Но, помимо этого, существенно снижается свариваемость стали.

С фосфором надо быть предельно внимательным, поскольку его превышение, даже незначительно, отрицательно сказывается на металле. Снижается вязкость и пластичность, в то же время хрупкость и текучесть возрастают. Все это может отразиться на обработке легированных сталей.

Превышение кислорода и азота приводит к излишней хрупкости материала, а также понижают его вязкость.

Высокое содержание водорода тоже наделяет металл хрупкостью, что нежелательно.

Разновидности ЛС

В зависимости от количества легирующих добавок сталь может разделяться на три вида:

- Низколегированная сталь – содержит не более 2,5 % добавок.

- Среднелегированная сталь – количество легирующих элементов варьируется от 2,5 до 10 %.

- Высоколегированная сталь – здесь речь идет о большем содержании 10 % и выше.

При этом учитывается именно суммарное количество легирующих добавок.

Чтобы получить определенные качества, легированные стали проходят процесс нормализации. Это когда материал нагревается до температуры 900 °C, а после этого он охлаждается на воздухе.

Исходя из этого, «маркировка» легированных сталей может выглядеть так:

- Перлитная – содержание легирующих добавок у таких сталей колеблется от 5 % до 7 %. Получаются следующие структуры: перлит, сорбит, тростит.

- Мартенситная – здесь легирующих элементов больше 7-15 %, углерода при этом не более 0,55 %.

- Аустенитная – помимо содержания легирующих элементов (более 15 %), здесь присутствует никель (8 %) и марганец (13 %). Содержание же углерода здесь не более 0,2 %.

- Ферритная – у такой структуры углерода также содержится не больше 0,2 %. В то время как хрома здесь 17-30 %, кремния 2,5 % (не менее). Такие стали можно отнести к малоуглеродистым.

- Карбидная (ледебуритная) – это уже высокоуглеродистые марки (0,7 % С). В основном содержат вольфрам, ванадий, молибден и хром.

Получение разной марки легированной стали, точнее ее структуры, зависит не только от скорости охлаждения металла на воздухе, но и от количества легирующих добавок и углерода.

Особенности маркировки ЛС

В начале статьи в списке легирующих элементов возле каждого из них стоят буквы, что не случайно. Именно ими производится маркировка подобных металлов, но помимо них присутствуют еще цифры. Пример приведен ниже.

Все это делается согласно ГОСТу 4543-71. Буквенно-цифровое обозначение принято неслучайно, ведь все легированные стали имеют широкий ассортимент. А в таком многообразии несложно запутаться, и поэтому возникла необходимость в систематизации.

При этом каждая буква кириллицы (идет первой) в обозначении указывает на присутствие того или иного элемента, а цифра (как правило, после буквы) — содержание в процентах. При этом, если речь идет о количестве менее 0,99 %, то число обычно не ставится.

Иногда в сплав могут быть добавлены и редкоземельные металлы, такие как иттрий, лантан и ряд прочих. В этом случае в обозначении стали легированной по ГОСТу указывается лишь одна буква – Ч. В маркировке стали есть и другие особенности:

- Первые две цифры всегда указывают на процентное содержание углерода, который буквенно никогда не обозначается.

- Если это быстрорежущая сталь, то содержание вольфрама указывается в целых долях процента. Хрома в таких сплавах обычно 4 %.

- Для шарикоподшипниковой стали после букв ШХ следует обозначение содержание хрома в десятых долях процента.

- Присутствие двух литер «А» указывает на особо чистую легированную сталь.

Возьмем для примера две маркировки:

- 03Х13АГ19 – ЛС содержит 0,03 % углерода, 13 % хрома, 1 % азота и 19 % марганца.

- 18ХГТ – у этой стали углерода 0,18 %, а хрома, титана и марганца по 1 %.

Помимо этого, в самом начале какой-либо маркировки легированных сталей может стоять буква, которая указывает на материал специального назначения:

- Электротехническая – Э.

- Быстрорежущая – Р.

- Шарикоподшипниковая – Ш.

- Автоматная – А.

Легированные стали еще могут принадлежать категории высококачественных или особенно высококачественных металлов.

В этом случае в конце маркировки будет стоять литера «А» либо «Ш» соответственно.

Преимущества

Все легированные стали обладают рядом ценных преимуществ, среди которых стоит выделить:

- повышенную стойкость к деформациям пластинчатого характера;

- высокую твердость;

- стойкость к хладоломкости и вязкости;

- технологические качества на высоком уровне.

Помимо этого, такая сталь не склона к короблению или появлению прочих дефектов в ходе процесса закалки.

Недостатки

При всех очевидных достоинствах, которыми обладают легированные инструментальные стали либо прочие, недостатки тоже присутствуют:

- Для них характерна дендритная ликвация, но, к счастью, этого можно избежать проведением диффузионного отжига.

- Высоколегированные марки могут содержать остаточный аустенит, из-за чего снижается сопротивляемость к усталости и твердости материала.

- Не исключается появление флокенов – так называемых трещин в структуре стали. Данного дефекта можно избежать путем замедления охлаждения металла, а также снижения содержания водорода в ходе выплавки.

В зависимости от разновидности термической обработки позволяют избежать появления большинства дефектов. В результате чего сталь приобретает необходимые, порой уникальные качества.

Производство ЛС

Процесс производства легированных инструментальных сталей или иных проходит в несколько этапов с использованием электродуговых печей:

- Железная руда очищается.

- Плавление металла.

- Добавление легирующих элементов.

В процессе очистки железная руда избавляется от нежелательных примесей, таких как сера и фосфор. Все это происходит в плавильной печи открытого типа. Также используется технология внепечной обработки стали. Другой технологический необходимый процесс – это вакуумная плавка, в результате которого удаляется мышьяк и ряд примесей цветных металлов.

Для плавки металла уже используется электродуговая печь, для чего в ней сырье разогревается до высокой температуры 400-600 °C. Здесь железо начинает превращаться в чугун, для которого характерна неустойчивая кристаллическая решетка. Но посредством стабилизации из него получается какая-нибудь марка легированной стали.

Делается это следующим образом. В рабочую камеру поступает кислород, при сгорании которого атмосфера камеры снабжается углеродом. Он начинает смешиваться с железом, что и ведет к образованию стали.

Потом уже в сырье начинают добавлять различные добавки в зависимости от необходимых свойств металла. Кристаллическая решетка становится более плотной, и в результате получается легированная продукция.

Термообработка ЛС

На выплавке производство ЛС не заканчивается. После этого необходимо ее закалить. Выплавленные образцы проходят процедуру закаливания при температуре 1100 °C. После нее нужен отпуск углеродистых и легированных сталей, причем делается он постепенно, во избежание появления трещин.

Этот процесс необходим для всех закаленных деталей. Его главная задача заключается в снятии внутренних напряжений. При этом снижается твердость, а пластичность увеличивается. Для отпуска могут использоваться разные средства:

- Ванны:

- масляные;

- селитровые;

- с расплавленной щелочью.

- Печь с принудительной воздушной циркуляцией.

Что касается температуры отпуска, то она зависит от марки ЛС и необходимой твердости материала. К примеру, для HRC 59-60 это 150-200 °C. Для быстрорежущих ЛС нужен температурный режим чуть больше – 540-580 °C. Это еще называется как вторичное отвердение, поскольку твердость детали возрастает.

Как правило, после процесса отпуска сталь охлаждается на открытом воздухе. Но хромоникелевые изделия исключение – для них нужна ванна с водой или маслом. Если охлаждение затянется, это приведет к излишней хрупкости металла.

Область применения

Что касается назначения легированных сталей, то это практически любая сфера человеческой жизнедеятельности. Инструментальный металл идет на производство резцов, фрез, штампов, измерительных устройств, шестерен, пружин, подвесок, растяжек и многого другого. Нержавеющая ЛС идеальна для изготовления посуды, корпусов бытовой техники.

Процесс сварки ЛС в полной мере зависит от химического состава металла. Причем в отличие от легирующих элементов больше всего оказывает влияние углерод. В то же время сами добавки по-разному воздействуют на сварку. К примеру, наличие хрома и марганца в большей степени приводит к образованию трещин, нежели никель. А вот титан на этот процесс действует вполне благоприятным образом.

Из-за большого количества серы, фосфора и растворенных газов свариваемость стали в разы ухудшается. Поэтому их содержание не должно быть более 0,020-0,055 %, что никоим образом не отразится на сварке легированных сталей.

Легированная сталь — виды, характеристика, легированный лом

Всем известно отличие стальных конструкций от чугунных аналогов. Фактически, две раз новидности черного металла различаются по концентрации углерода относительно железа. Предельная величина концентрации углерода составляет 2.14% и выбрана не случайно. Это пороговое значение растворимости элемента C в аустените – высокотемпературной модификации Fe с гранецентрированной решеткой. Современные технологии позволяют преодолевать предельное значение: содержание углерода в высокоуглеродистых сталях составляет до 3.4%.

Впрочем, суть эпилога в другом: сталь – это легированное углеродом железо, а добавление других металлов, позволяет управлять свойствами черного металла. Процесс аналогичен игре ребенка с конструктором, когда, зачастую, только практический эксперимент позволяет определить эффективность легирования. Действительно, влияние легирующих элементов на свойства стали — часто остается на эмпирическом уровне и не следует определенной логике. Исключение составляет, пожалуй, только Ванадий – элемент, добавление которого к стали позволяет улучшить такие характеристики, как ковкость и твердость.

Легированные стали классификация и маркировка

Базовая сортировка низкоуглеродистого железа позволяет разделить его на две разновидности. Фактически, основная классификация легированных сталей ведется по способу их использования:

- Конструкционные. Сталь, используемая при изготовлении деталей, узлов и конструкций.

- Инструментальная. Металл характеризуется содержанием углерода на уровне 0.9 – 1.4%. Дополнительные легирующие элементы в сталях инструментальных: хром, ванадий, вольфрам, кремний, марганец и прочие. Суммарная концентрация примесей, исключая углерод, не превышает 5%. Используются в производстве инструмента ударного и режущего воздействия.

Классификация легированных сталей по назначению

Первый вопрос общего плана что значит легированная сталь? Уже получил ответ выше. Это разновидность низкоуглеродистого железа, имеющая внедрения других металлов для улучшения определенных параметров. Этот термин дает ответ и на следующий вопрос: для чего в сталь вводятся легирующие элементы? Таким образом, разобравшись, что такое легированная и нелегированная сталь можно перейти к рассмотрению двух базовых разновидностей этого металла.

Маркировка легированных сталей

Конструкционные легированные стали

Толстостенные трубы из конструкционной стали

Классификация этого вида низкоуглеродистого железа достаточно обширна. Среди параметров, определяющих сортировку конструкционной стали присутствуют:

- форма и габариты;

- процентная масса легирующих элементов;

- химический состав и базовая примесь;

- качество металла, его поверхности (две различные категории);

- вид обработки.

В частности, различают такие виды проката конструкционной легированной стали: круглый (марка 40х), квадратный, шестигранный, профильный под косые шайбы и полосы. Также, согласно ГОСТ 1113-88, конструкционная сталь производится в виде кованых прутков квадратного и круглого сечения. Обособленная разновидность этого вида легированного черного метала – сталь со специальной отделкой поверхности (ГОСТ 14955).

Разобраться какие стали называются легированными (конструкционный металл) поможет ГОСТ 4543-71. Соответственно этому документу изготовляется конструкционное низкоуглеродистое железо. Таким образом, вопрос «дайте определение легированных сталей», сводится к ассортименту добавок, вводимых в металл для улучшения его характеристик. Это: азот, хром, кремний, бор, тугоплавкие металлы. Дополняют ряд никель, медь, алюминий и прочие цветные металлы.

Рассматривая конструкционные легирующие стали, следует обратить внимание на такой критерий, как общее содержание примесей. Он сортирует металл на три класса:

- высоколегированный – доля добавок более 10%;

- умеренный от 2.5 до 10%;

- низкое содержание примесей — менее 2,5%.

Во всех случаях указывается массовый процент легирующей добавки.

Химический состав – еще один фактор классификации. Классификация конструкционной легированной стали, разделяющий ее на качественную, высококачественную, маркируемую литерой «А» и металл электрошлакового переплава — особо высококачественная разновидность с ведущей «Ш» в маркировке.

Аналогично качеству химического состава, различают три категории легированной конструкционной стали, соответственно качеству обработки поверхности. Дополнительный критерий сортировки в этом случае – вид обработки. Это, во-первых, кованый или горячекатаный прокат, калиброванный металл, а также сталь со специальной отделкой поверхности.

Уровень термической обработки отражает маркировка легированных сталей. В частности, литера «Т» говорит о термически обработанном металле, «Н» – нагартованном. Обозначение легирующих элементов в стали указывается после содержания углерода (первая пара цифр).

Нагартовка — это упрочнение металлов и сплавов вследствие изменения их структуры и фазового состава в процессе пластической деформации при температуре ниже температуры рекристаллизации (определение из Википедии)

Дополнительные обозначения легированных сталей указывают на следующие особенности:

- По степени раскисления. Параметр напрямую зависит от процентного вхождения кремния. Стали содержащие не более 0.07% называют кипящими, свыше 0.12% — спокойными. Интервал 0.07 – 0.12% соответствует полуспокойным маркам металла.

- Непосредственно маркировка. Формируется из нескольких элементов. Первый – буквенное обозначение Б или В (группа А не обозначается) с последующим «Ст». Например, Ст1кп2; БСт2пс; ВСт6сп3. Второй – цифра, соответствующая номеру ГОСТ. Третий символ: буква «Г», присутствие которой указывает на повышенно содержание марганца. Далее идут степень раскисления металла и номер категории стали.

- Применение. Параметр, указывающий, где используют легированные конструкционные стали. Маркировки Ст1, Ст2 отводятся под проволоку и изделия из прутков: гвозди или заклепки. Крепежные детали обозначаются Ст3, Ст4 а осевые элементы или валы под слабой нагрузкой – Ст5, Ст6.

Альтернативная классификация конструкционных сталей по сфере использования, разделяет металл на подшипниковый, рессорно-пружинный и теплоустойчивый. В первых двух случаях наименования говорят сами за себя, тогда как последний вариант соответствует металлу, сектор применения которого — энергетическое машиностроение. Подобные конструкционные стали используются в производстве котлов, паронагревателей или сосудов.

Инструментальные легированные стали

Инструментальные легированные стали

Данный вид низкоуглеродистого железа обладает иными приоритетным параметрами, сосредоточенными на высоких показателях твердости и износостойкости. Обе характеристики улучшаются с повышением концентрации углерода в металле.

Первоочередно вопрос, затрагивающий легированные стали – применение этого вида металла. Область использования, как указывалось ранее, соответствует названию категории. Подобная сталь – это материал для производства трех основных групп инструментов:

Первая категория объединяет резцы, фрезы, долбяки. К ней относится и класс быстрорежущей стали, отличающейся красностойкостью, а также сохранением режущих характеристик при нагреве до температуры 700 0 С. Другая отличительная особенность быстрорежущей стали – скорость обработки металла, превышающая аналогичный параметр обычных инструментальных марок в пять раз. Маркировка быстрорежущих марок производится литерой «Р», где последующие цифры указывают процентное вхождение вольфрама.

Документ, описывающий инструментальные легированные стали — ГОСТ 5950 – 73. Данная разновидность обладает улучшенной теплостойкостью, диапазон значений данного параметра переносится в интервал 250 – 300 0 С. Увеличение данной характеристики сказывается на скорости резания, повышая ее значение на 20 – 40%.

Рассматривая, как влияют легирующие элементы на свойства стали, остановимся на нескольких элементах.

Кремний, марка – 9ХС. Введение элемента в состав инструментальной стали повышает ее прокаливаемость до 40 мм. Дополнительный эффект связан с улучшением стойкости мартенсита при отпуске. Впрочем, элемент приносит и отрицательные нюансы в легируемый металл. Стали, содержащие кремний плохо поддаются резанию.

Изделия из легированной конструкционной стали

Марганец, марки – ХВГ, 9ХВСГ. Легирование этим металлом приводит к снижению деформации инструмента в процессе закалки. Наиболее эффективен данный тип легирования для протяжек – инструментов, обладающих большим соотношением длины к диаметру поперечного сечения.

Хром. Легирование элементом применяется для улучшения твердости стали после закалки.

Легированный металлолом

Обзор рынка легированного лома касается не только стали, но и чугуна. Действительно, доля объявлений купим легированный лом чугуна, не особо уступает спросу на вторичное низкоуглеродистое железо. Прием легированного лома осуществляется практически всеми пунктами, работающими с черным металлом, однако по существенно более высокой стоимости.

Стоит понимать: для пунктов приема металлолома такого разделения по легированным сталям нет (как в справочнике) — для них есть черный лом, лом нержавеющей стали и лом быстрорезов. Если с нержавейкой и быстрорезом все понятно, то в черный лом могут включаться такие стали, как: 09Г2с и другие марки, которые востребованы в данном конкретном регионе. Некоторые предприятия специализированно закупают лом стали из 09г2с.

Естественно, учитывая специфику легированных отходов и лома легированной стали, цена такого лома за килограмм определяются вхождением определенных металлов — легирующих элементов. Например, вторичная сталь, с содержанием никеля более 9.3%, может приниматься до 60 рублей за кг, тогда как более низкая концентрация Ni, приравнивает отходы к обычному черному стальному лому – 11000 за тонну.

Особую ценность представляют быстрорежущие марки, ценность которых даже в виде металлолома существенно выше. Однако сами по себе отходы быстрорезов многие приемщики разделяют на две категории. К первой группе относятся марки Р6М5, Р18, применяемые для обработки металлов, тех же легированных конструкционных сталей. Вторая – включает сорта Р9 и Р12, используемые для работ по камню и менее твердым материалам — см. статью лом быстрорежущей стали.

Лом быстрорежущей стали

Таким образом, стоимость лома легированной стали определяется в основном парой параметров: содержание и тип добавки, а также качество самой стали. С другой стороны, лом быстрорезов, в отличие от других стальных отходов, может быть использован как деловой. Многие инструменты, даже отработав эксплуатационный ресурс, остаются привлекательными для дальнейшего использования. Сфера их применения может включать как бытовой сектор, так и небольшие частные предприятия.

Видео — как делают нержавеющую сталь

Описание основных марок высоколегированной стали

Целью внесения легирующих компонентов является изменение физических свойств стали — повышение прочности, противодействие коррозии, повышение гибкости. В зависимости от концентрации легирующих элементов различают три вида — низколегированная (дополнительных компонентов менее 2,5%), среднелегированная (от 2,5 до 10%) и высоколегированная сталь (от 10 до 50%).

Какими основными отличиями обладает высоколегированная сталь? Какие марки высоколегированных сталей существуют? И о чем нужно помнить при проведении сварочных работ? Ниже мы узнаем ответы на эти вопросы.

Основные особенности

Высоколегированная сталь помимо углерода и железа содержит большое количество легирующих добавок (от 10 до 50%). В качестве дополнительных компонентов: хром, никель, кремний, марганец, вольфрам, молибден, ванадий, алюминий, кобальт, титан, а также различные редкоземельные металлы.

Чаще всего в качестве дополнительных компонента выступает хром и никель — остальные компоненты обычно содержатся в небольших количествах. Хотя есть и некоторые исключения: простой пример — аустенитные марки высоколегированных сталей могут содержать марганец в концентрации от 1 до 15%.

Причины внесения легирующих добавок очень простые — они изменяют структуру и физические свойства стального сплава, что позволяет человеку получить металл с нужными свойствами.

Категории высоколегированных сталей в зависимости от их физических свойств:

- Окалиностойкие (жаростойкие) высоколегированные стали. Основная особенность подобных сплавов — полная устойчивость к умеренно-высоким температурам (до 550 градусов по Цельсию) окружающей среды в ненагруженном состоянии. Иными словами, подобные стали хорошо выдерживают перегрев в течение длительного времени в том случае, если им не нужно держать какой-либо тяжелый вес. Обратите внимание, что помимо высоких температур окалиностойкие стали также хорошо переносят длительное воздействие химических реагентов средней степени токсичности.

- Жаропрочные высоколегированные стали. По названию можно подумать, что жаропрочные и жаростойкие сплавы — это одно и то же, однако это не совсем так. Жаропрочные сплавы выдерживают высокие температуры (до 800 градусов и выше) в состоянии высокой нагрузки, но в течение короткого времени. Иными словами, подобные сплавы выдерживают большой нагрев в течение небольшого срока (тогда как жаростойкие сплавы выдерживают средний нагрев в течение долгого времени). Кратковременная устойчивость также распространяется и на высокотоксичные химические реагенты.

- Антикоррозийные (нержавеющие) стальные сплавы. Обладают полной устойчивостью ко всем основным видам коррозии (поверхностная, кристаллическая, электрохимическая и так далее). Обратите внимание, что в состав подобных сплавов легирующие компоненты равномерно распределяются по всему стальному сплаву, что делает материал равномерно устойчивым ко всем антикоррозийным воздействиям. Почему это так важно? Простой пример: при хромировании формируется только внешнее антикоррозийное покрытие, которое может повреждаться или стираться по естественным причинам — высоколегированные сплавы содержат антикоррозийные добавки по всему металлу, что делает подобные сплавы более устойчивыми.

Применение

Высоколегированные стали нашли свое широкое применение в быту. Из них делают различные детали — для автомобилей (грузовых, легковых, электрических и так далее), кораблей, самолетов, танков. Также высоколегированные стали очень часто используются в строительстве для создания несущих конструкций балочного типа.

Легирующие компоненты в таком случае могут играть множество ролей — они делает материал более жаростойким, они улучшают его антикоррозийные свойства и так далее. Также из высоколегированной стали делают посуду, медицинские инструменты, домашнюю утварь и так далее.

Маркировка легированной стали

Согласно ГОСТ для маркировки легированной стали (низко-, средне- и высоколегированной) используются специальные шифры, которые отображают примерный состав той или иной марки. В техническом смысле шифры имеют вид буквенно-числовой последовательности, которая имеет следующую структуру: XXXYYYZZZ (все символы пишутся слитно и без отступлений). Расшифровка кода следующая:

- XXX — специальный буквенный префикс, отображает тип стального сплава (расшифровку мы дадим ниже).

- YYY — этот фрагмент представляет собой число, которое отображает количество углерода в сплаве. Если стоит два числа — это значит, что содержание углерода выражается в сотых долях процента. Если стоит одно число — содержание углерода в десятых долях процента.

- ZZZ — буквенно-числовая последовательность, которая отображает легирующие компоненты и их приблизительное количество (расшифровку мы тоже дадим ниже).

Расшифровка

Давайте теперь разберемся с префиксом XXX — этот код указывает на особые свойства стали. В техническом смысле он представляет собой одну или несколько букв (чаще всего одну), которая обозначает то или иное свойство. Префикс XXX практически вышел из употребления и на практике он используется редко. Основные значения, которые может принимать префикс, представлены в таблице ниже:

Легированные стали

Легированными называют стали, в которые вводятся специальные легирующие элементы, способные улучшать механические, технологические, эксплуатационные свойства, а в некоторых случаях придавать стали особые физические или химические свойства.

Легирующие элементы могут растворяться в феррите, аустените., цементите, образовывать специальные карбиды (карбиды легирующих элементов в отличии от карбида железа) или интерметаллидные соединения с железом и между собой, например, FeCr, FeV и т.д.

Растворяясь в аустените или феррите, легирующие элементы упрочняют эти фазы, делают их более устойчивыми против распада при нагреве и охлаждении, изменяя температуры фазовых превращений и структуру сталей.

Легированные стали в зависимости от структуры, получаемой после нагрева до 900°С и охлаждения на воздухе (т.е. после нормализации), подразделяются на пять классов;

1. перлитный;

2. мартенситный;

3. аустенитный;

4. ферритный;

5. карбидный,

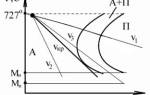

По мере увеличения содержания легирующих элементов устойчивость аустенита в интервале температур перлитного превращения возрастает, а температурная область мартенситного превращения понижается. Это схематично отражено на диаграмме распада аустенита (рис.1)

Рис.1. Диаграмма изотермического распада аустенита для сталей трёх классов (схема).

В зависимости от содержания легирующих элементов и углерода при заданной скорости охлаждения (на воздухе) можно получить разную структуру.

Стали перлитного класса характеризуются небольшим содержанием легирующих элементов (менее 5. 7%). Для них, как и для углеродистых сталей, кривая скорости охлаждения при нормализации будет пересекать С-кривые перлитного распада. Следовательно, будут получаться структуры перлитного типа: перлит, сорбит, тростит.

Стали мартенситного класса содержат большее количество легирующих элементов (обычно 7. 15 %). В присутствии никеля, даже при общем количестве легирующих элементов около 5 %, сталь может относиться к мартенситному классу. Содержание углерода в сталях мартенситного класса обычно не превышает 055 %, Область перлитного распада в этих сталях сдвинута вправо, поэтому охлаждение на воздухе приводит к переохлаждению аустенита до температур мартенситного превращения, где и происходит образование мартенсита.

Стали аустенитного класса содержат более 15 % легирующих элементов, в том числе не менее 8 % никеля или около 13 % марганца. В большинстве этих сталей содержание углерода не превышает 0,2 %. Легирующие элементы (особенно никель), растворяясь в аустените, очень сильно повышают его устойчивость. При этом не только сдвигается вправо область перлитного распада, но и точка начала мартенситного превращения снижается в область отрицательных температур. В результате сталь, охлажденная на воздухе до комнатной температуры, сохраняет аустенитную структуру.

Стали ферритного класса содержат от 17 до 30 % хрома или не менее 2,5% кремния. Это малоуглеродистые стали, в которых процент углерода не превышает 0,2. Растворяясь в феррите, хром очень сильно повышает его устойчивость. Такие стали практически не имеют фазовых превращений при нагреве вплоть до плавления, то есть сохраняют ферритную структуру во всех интервалах температур.

К сталям карбидного (ледебуритного) класса относятся высокоуглеродистые (более 0,7 % С), легированные большим количеством карбидообразующих элементов, преимущественно вольфрамом, ванадием, молибденом, хромом. Легирующие элементы образуют с углеродом большое количество специальных карбидов. Уже в процессе кристаллизации стали образуются карбиды, входящие в состав эвтектики, напоминающей ледебурит. При охлаждении на в сталях карбидного класса, подобно сталям мартенситного класса, основа структуры получается мартенситной.

Микроструктура сталей различных классов в нормализованном состоянии показана на рис.2.

Риc.2. Микроструктуры сталей различных классов в нормализованном состоянии, увеличение 100:

а) перлит и феррит;

б) мартенсит игольчатый;

в) аустенит;

г) феррит;

д) бесструктурный мартенсит и карбиды.

Рассмотренная классификация легированных сталей условна и относится к случаю охлаждения на воздухе образцов небольших сечений. Меняя условия охлаждения можно в одной и той же стали получать различные структуры и свойства.

По назначению легированные стали разделяются на конструкционные, инструментальные и стали с особыми свойствами.

Стали перлитного класса с различным содержанием углерода нашли широкое применение как конструкционные материалы для изготовления различных конструкций и деталей машин. Для изготовления конструкций применяют преимущественно низколегированные стали с невысоким содержанием углерода, что обеспечивает им хорошую свариваемость.

Стали предназначенные для изготовления деталей машин и приборов, разделяют в зависимости от применяемой к ним термообработки на цементуемые (содержат не более 0,25 %С) и улучшаемые (0.25. 0,5%С). Детали из цементуемых сталей подвергают цементации, закалке и низкому отпуску. В результате получается твёрдая, износостойкая поверхность (HRC 56. 62), со структурой высокоуглеродистого мартенсита и более мягкая, вязкая сердцевина (НЕС 15. 45) со структурой малоуглеродистого мартенсита.

Детали из улучшаемых сталей подвергают закалке в масле и высокому отпуску. Такая термообработка называется улучшением. Закалка даёт мартенситную структуру. Мартенсит при высоком отпуске распадается на сорбит., сочетающий достаточную прочность с повышенной вязкостью. Такие детали хорошо работают в условиях динамических нагрузок.

Стали, легированные кремнием, марганцем и некоторыми другими элементами и содержащие 0,5. 0,65 %С, используются для изготовления пружин и рессор. Они подвергаются закалке и среднему отпуску на тростит, который обеспечивает хорошую упругость и прочность.

К перлитному классу принадлежат и шарикоподшипниковые стали. Это высокоуглеродистые стали, легированные небольшим количеством хрома (не более 1,5 %). Закалка и низкий отпуск обеспечивают им мартенситную структуру, прочность и износостойкость.

Кроме деталей машин из легированных сталей перлитного класса с высоким содержанием углерода (более 0,8 %) изготавливают режущий и мерительный инструмент. Такой инструмент подвергается неполной закалке и низкому отпуску. Приобретая высокую твёрдость и износостойкость, инструмент, однако, не обладает достаточной теплостойкостью. Некоторые марки перлитных сталей используют для изготовления инструмента для горячего деформирования. Пониженное по сравнению с другими инструментальными сталями содержание углерода (от 0,3 до 0,7%) позволяет получить достаточную вязкость, т.к. такой инструмент часто работает с ударными нагрузками.

Легирующие элементы в сталях перлитного класса не оказывают существенного влияния на структуру. В основном они способствуют увеличению прокаливаемости и тем самым дают возможность получить высокие механические свойства в деталях больших сечений.

Среди сталей мартенситного класса широкое применение находят стали, содержащие около 13 % хрома и до 0,4 % углерода. При содержании хрома более 12,5 % сталь становится коррозионностойкой. Стали этой группы хорошо сопротивляются атмосферной коррозии и коррозии в среде водяного пара, т.е. являются нержавеющими из них изготавливают различные детали машин, требующие повышенной прочности и коррозионной стойкости, а также некоторые виды инструмента. Упрочнение достигается закалкой в масле или на воздухе на структуру мартенсита. Отпуск в зависимости от назначения может быть высоким (для деталей машин) или низким (для инструмента).

Набольшее применение среди сталей аустенитного класса находят хромоникелевые стали, содержащие около 18 % хрома и 8. 10 % никеля (углерода не более 0,2 %). Эти стали имеют более высокую коррозионную стойкость, чем хромистые стали мартенситного класса. В нормализованном состоянии эти стали имеют структуру, состоящую из аустенита и небольшого количества карбидов типа (FeCr)23C6. При нагреве под закалку (так называемая аустенизацня) карбиды растворяются в аустените, и при резком охлаждении в воде фиксируется однофазная аустенитная структура. Однофазные структуры характеризуются более высокой коррозионной стойкостью, т.к. в этом случае уменьшается вероятность образования микрогальванических пар, вызывающих электрохимическую коррозию. Закалка аустенитных сталей не является упрочняющей операцией.

Аустенитные стали используются как кислотостойкие для изготовления химической аппаратуры, а также для деталей машин и криогенного оборудования, работающего при температурах до -253 С. Стали этого класса могут использоваться и как жаростойкие, жаропрочные материалы.

Наиболее известными сталями ферритного класса являются высокохромистые стали, содержащие 17. 30 % хрома и не более 0,2 % углерода. Они хорошо сопротивляются как электрохимической так и газовой коррозии при высоких температурах, т.е. являются кислотостойкими и жаростойкими (окалиностойкими). Недостатком этих сталей является низкая прочность и возникающая при перегреве (например, при сварке) крупнозернистость, которая не устраняется термической обработкой, Крупнозернистость придаёт сталям повышенную хрупкость. Используются эти стали преимущественно в отожженном состоянии.

Рассмотренные стали мартенситного, аустенитного и ферритного класса относятся с особыми свойствами.

Стали карбидного класса по назначению являются инструментальными. Они отличаются повышенной износостойкостью и теплостойкость (красностойкостью). Благодаря этому их используют для изготовления режущего инструмента, работающего при высоких скоростях резания. Наилучшие режущие свойства стали приобретают после сложной термической обработки. Отожженные заготовки имеют структуру сорбитообразного перлита и карбидов. После механической обработки заготовок и придания инструменту необходимой формы он подвергается закалке и трёхкратному отпуску. Схема режимов термической обработки приведена.

С целью выравнивания температуры по всему сечению инструмента и в избежании его деформации производится подогрев до температуры около 800°С, а затем окончательный нагрев в расплавах солей до температур 1260. 1290 °С (для стали Р18). Высокие температуры закалки необходимы для более полного растворения карбидов и получения при нагреве высоколегированного аустенита. Это обеспечивает получение после закалки в масле (или на воздухе) высоколегированного мартенсита, обладающего высокой устойчивостью против отпуска, т.е. теплостойкостью. Часть карбидов, не растворившихся при нагреве, препятствуют росту зерна аустенита.

В процессе охлаждения часть аустенита превращается в мартенсит. Кроме того в структуре сохраняются не растворенные карбиды и некоторое количество остаточного аустенита, т.к. точка Мк лежит ниже нуля градусов и мартенситное превращение не заканчивается. Остаточный аустенит понижает твёрдость и режущие свойства, поэтому его присутствие в структуре недопустимо.

После закалки следует отпуск при температуре около 560 °С, при котором происходит превращение остаточного аустенита в мартенсит с выделением дополнительного количества дисперсных карбидов. Это сопровождается увеличением твёрдости. Чтобы весь остаточный аустенит превратился в мартенсит, отпуск проводят 3 раза подряд с выдержкой по одному часу. Для инструмента простой формы можно делать после закалки обработку холодом и однократный отпуск при 560°С.

Твёрдость стали после закалки составляет HRC 62. 63, а после трёхкратного отпуска HRC 64. 65. Высокая твёрдость сохраняется при последующих нагревах в процессе работы до температур до 600 «С, что обеспечивает теплостойкость инструмента.

Про дюралюмины. Состав и применение сплавов на основе Al-Cu-Mg.