Содержание

- Твердость стали, прочность стали, химические элементы сплава, химический анализ стали.

- Сталь углеродистая: состав, классификация, ГОСТ

- Что собой представляют углеродистые стали

- Классификация по степени раскисления

- Методы производства и разделение по качеству

- Область применения

- Особенности маркировки

- Тестовые задания по дисциплине «Материаловедение» тест по теме

- Предварительный просмотр:

- Легированная сталь

- Характеристика легированных сталей

- Свойства легированной стали

- Марки легированной стали

Какой химический элемент преобладает в сталях

Твердость стали, прочность стали, химические элементы сплава, химический анализ стали.

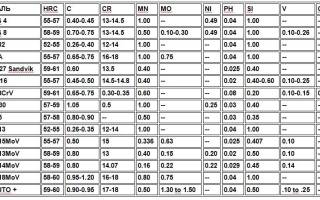

Таблица сталей (химические элементы стали) и входящих в её химический состав элементов согласно спецификации компании Columbia River Knife & Tool (CRKT).

HRC — условная примерная твёрдость стали согласно методу проверки / определения твёрдости материалов по Роквеллу.

Влияние химических элементов, входящих в состав стали для ножа на ее свойста:

Углерод — главный элемент, определяющий свойства стали. Именно благодаря углероду сталь способна принимать закалку. От количества углерода зависит твёрдость и прочность стали для ножей, хотя он же повышает её(стали)склонность к коррозии. Относительно стали для ножей, нас интересуют стали с количеством Углерода не меньше 0.6%. Именно с этой отметки сталь может принимать закалку на нормальную твёрдость. Правда производители часто используют стали и с количеством углерода 0.4%-0.6%, как правило на недорогих простеньких ножах, на кухонных ножах.

Хром — следующий по распространённости в сталях элемент. Хром помогает сплаву сопротивляться коррозии и делает её нержавеющей. Официально сталь считается «нержавеющей» если хрома в ней не меньше 14%. Помимо своего главного свойства Хром негативно влияет на прочность стали.

Молибден — используется как легирующая добавка, повышающая жаропрочность и коррозионную стойкость стали. Молибден усиливает действие хрома в сплаве, улучшает прокаливаемость, делает состав более равномерным. По сути улучшает почти все свойства сплава. Молибден обязательный элемент в быстрорежущих сталях. Стали с добавкой молибдена используются для изготовления деталей работающих в агресивных средах и при высокой температуре. То есть в химической промышленности, в деталях реактивных двигателей. Нож из лопатки самолётной турбины уже стал притчей во языцах. Те стали, из применяемых в производстве ножей в составе которых в сколь нибудь значительных количествах есть этот элемент, зарекомендовали себя с наилучшей стороны. Пример-сталь 154CM она же ATS-34 с содержанием молибдена 4% по идее она и предназначалась для тех самых лопаток турбин.

Ванадий — замечательный элемент, способный улучшать свойства многих сплавов. Улучшает прочность и значительно повышает износостойкость стали. Его добавляют во всё те же быстрорежущие и инструментальные стали. Для нас это означает, что сталь для ножа будет дольше держать заточку при резе картона, войлока, канатов и других подобных материалов. Но нож будет тяжелее точиться. Пример-стали CPM S30V, CPM S90V и ей подобные (с похожими названиями).

Вольфрам — металл с самой высокой температурой плавления из всех металлов. Используется во множестве всевозможных приборов и отраслей, от лампочек до ядерных реакторов. Волфрам, неотъемлемый элемент в составе быстрорежущих сталей. Помимо устойчивости к температурам,сталь для ножа получает свойства положительно влияющие на твёрдость и износостойкость.

Кобальт — ещё один металл с множеством применений, от корма для коров до космических кораблей. В некоторых количествах кобальт добавляется в быстрорежущие стали и твёрдые сплавы. Из сталей применяемых в ножах кобальт содержат стали VG-10 и N690 в количестве около 1.5%.

Азот — применяют в сталях как заменитель углерода и никеля. Азот повышает стойкость к коррозии и износостойкость стали для ножа. И позволяет стали с очень низким содержанием углерода принимать закалку. Например японская сталь Н1 в которой всего лишь 0.15% углерода, но 0.1% Азота позволяют закалять её на 58 HRC и делают её практически абсолютно нержавеющей.

Никель — так же повышает коррозионную стойкость стали и способен несколько повыситьпрочность. Много никеля присутствует во всё той же стали Н1.

Кремний — необходимый в производстве сталей элемент. Он удаляет из металла кислород. Ну и заодно способен несколько повысить прочность и коррозионную стойкость.

Сера — не есть полезный элемент, она снижает механические свойства стали и уменьшает её (стали) стойкость к коррозии. Поэтому серы в сталях обычно очень мало, лишь то, что не удалось удалить из стали в процессе её производства. Однако сера может быть добавлена чтобы повысить обрабатываемость каких-нибудь жутко износостойких сталей.

Фосфор — вредная примесь, в стали ему не место, а особенно в стали для ножа, ибо он повышает хрупкость и снижает механические свойства стали. Фосфор стараются удалить из стали.

Марганец — как полезный и нужный элемент применяется на стадии выплавки стали. Способен повышать твёрдость стали. Из сталей со значительным содержанием марганца делают всякие брутальные и монструозные вещи — рельсы, танки, сейфы.

Титан — может добавляться в сплавы для повышения прочности, стойкости к коррозии и температурам. В ножевых сталях как добавка впринципе не актуален ибо количества его там ничтожные. Новейшие титановые сплавы могут обладать твердостью до 50 единиц, и это позволяет использовать их для изготовления режущих деталей. Титан потрясающе устойчив к коррозии, а также не намагничивается. Широко используется в дорогих ножах для подводников благодаря тому, что военные морские десантники использует его для работы с минами, детонирующими при приближении металла. Также титан используется в ножах выживания. Тигрис (Tygrys) производит ножи со стальной сердцевиной, закрытой слоями титана.

Ниобий — повышает коррозионную стойкость и износостойкость стали. Ниобий в сталях (или стали с ниобием) жуткая экзотика, но его можно найти в сплаве CPM S110V.

Кобальт-Стеллит 6К Это гибкий материал с очень высокой износостойкостью, чаще всего устойчив к коррозии. Стеллит 6К — это сплав кобальта. Дэвид Бойе (David Boye) использует кобальт для изготовления ножей подводника.

Керамика Лезвие на некоторых ножах действительно делают керамическими. Чаще всего эти клинки очень хрупкие и не могут быть заточены самостоятельно. Однако, они хорошо держат заводскую заточку. Такие ножи делают компании Бoкер (Boker) и Куошира (Kyocera). Кевин МакКланг (Kevin McClung) недавно выпустил композитный нож с использованием керамики — гораздо более прочный, чем другие керамические ножи, и вполне подходящий для большинства обычных работ, а также возможный к заточке в домашних условиях, и при этом неплохо держит заточк

«Железо не только основа всего мира, самый главный металл окружающей нас природы,

оно основа культуры и промышленности, оно орудие войны и мирного труда».

Все знаю, что сталь является важнейшим инструментальным и конструкционным материалом для всех отраслей промышленности.

Металлургическая промышленность Украины насчитывает более 50 металлургических заводов и является стратегически важной для страны. В Украине производится широкий ассортимент металлопроката, таких, как: арматура, круги, квадрат, катанка, проволока, полоса, уголок, балка, швеллер, листы, трубы и метизы.

Рассматривая данный вопрос, начнем с химического состава.

Сталь – это соединение железо (Fe) + углерод (С) + другие элементы растворенные в железе.

Железо в чистом виде имеет очень низкую прочность, а углерод ее повышает.

Углерод улучшает и некоторые другие показатели:

- твердость,

- упругость,

- устойчивость к износу,

- выносливость.

Содержание «Fe» в стали должно быть — не менее 45%, «С»- не более 2,14% — теоретически, однако на практике % концентрации углерода имеет следующий диапазон значений:

- Низкоуглеродистые стали — 0,1-0,13 %

- Углеродистые стали 0,14-0,5%

- Высокоуглеродистые – от 0,6%

Чем выше процент содержания углерода в стали , тем выше ее прочность и меньше пластичность. УГЛЕРОД — является неметаллическим элементом. Его плотность равна 2,22 г/см3, а плавится при t -3500 °С. В природе он присутствует 2х полиморфных модификаций – графит (стабильная модификация) и алмаз (метастабильная модификация), а в сплаве с железом:

- в свободном — графит (в серых чугунах),

- в связанном — твердое состояние -цементит.

Углерод в соединении с железом находится в состоянии цементита, т.е в химической связи с железом (Fe3C). Структура цементита может быть очень разной, а зависит она от процесса образования, содержания углерода и методов термообработок.

Углерод в свободном состоянии присутствует в сером чугуне (СЧ), в виде графита. Серый чугун имеет пористую металлическую структуру и является весьма хрупким; на нем легко появляются трещины (особенно в процессе сварки).

Химический состав углеродистых сталей обыкновенного качества (ГОСТ 380-71)

Система железо- углерод

Структура стали изучается по диаграмме состояния системы железо- углерод. Она характеризует структурные превращения стали и выражает зависимость структурного состояния от температурных режимов и химического состава.

Диаграмма состояния системы железо- углерод

Диаграмма состояния содержит критические точи, которые очень важны теоретически и практически для процессов термообработки стали и их анализа. С помощью диаграммы Fe-C — можно определить вид термообработки, температурный интервал изменения структуры и прогнозировать микроструктуру.

Структуры стали

Сплавы железа с углеродом при различных температурах и различном содержании «С» имеют различную структуру, а соответственно и физические и химические свойства. Одним из таких состояний и является описанный выше цементит. А теперь о них:

Аустенит – твердая структура углерода в гамма-железе — содержит «С» до 1,7% (t > 723° С). При снижении температуры аустенит распадается на феррит и цементит и возникает пластинчатая структура — перлит.

Феррит — твердый раствор «C» в α-железа- при t> 723-768° С , концентрация «С» составляет — 0,02%, а при t 20°С около 0,006% «С». Он очень пластичен, не тверд и имеет низкие магнитные свойства.

Цементит — карбид железа Fe3C. Концентрация «С» 6,63% . Цементит является хрупким , а его твердость — НВ760-800.

Перлит — механическая смесь феррита и цементита, образуемая при постепенном охлаждении в процессе распада аустенита. Исходя из размера частиц цементита перлит имеет различные механические свойства. Содержание «С» -0,8%.

Ледебурит (структура чугуна) — смесь образующаяся из кристаллизация жидкого сплава цементита и аустенита. Ледебурит очень твердый, но хрупкий. Концентрация «С»-4,3%

Свойства стали

Конечно, не только углерод влияет на свойства стали. Состав дополнительных элементов и их количество придают стали определенные свойства. Примеси бывают полезными и вредными. Хорошие примеси влияют исключительно на сами кристаллы, а вредные негативно воздействуют на связь кристаллов между собой. К хорошим примесям относят : марганец (Mn), кремний (Si). К плохим: фосфор (Р), серу (S), азот, кислород и другие.

Физические и механические свойства стали

Основными физическими свойствами стали являются:

- теплоемкость;

- теплопроводность;

- модуль упругости.

- Понятие модуля упругости стали (Е) заключается в соотношении твердого вещества упруго деформироваться при воздействии силы. Данная характеристика на прямую зависит от напряжения, а точнее, является производной соотношения напряжения к упругой деформации.

- модуль сдвига (упругость при сдвиге) (G )– величина измеряемая в Паскалях (Па), определяющая упругие свойства тела или материала и их способность сопротивляться сдвигающим деформациям. Он применяется для расчета на сдвиг, срез, кручение.

- коэффициент линейного и коэффициент объемного расширения при изменении температуры – это величина показывающая относительное изменение линейных размеров или объема материала или тела при увеличении температуры при неизменном давлении.

Основными механическими свойствами стали являются:

- прочность

- твердость

- пластичность

- упругость

- выносливость

- вязкость

Показатели механических свойств углеродистых сталей обыкновенного качества ( ГОСТ 380-71)

Основными химическими свойствами стали являются:

- степень окисления

- устойчивость к коррозии

- жаростойкость

- жаропрочность

Качество стали определяется различными показателями всех ее свойств и структуры. Учитываются и свойства и изделий из этой стали.

По качеству стали разделяют на:

- обыкновенного качества,

- качественная сталь,

- высококачественная сталь.

В данной статье мы рассматриваем только структуру стали и связанные с ней понятия. Качество стали, состав дополнительных примесей и их свойства будут рассмотрены в следующей публикации.

Сталь углеродистая: состав, классификация, ГОСТ

Углеродистая сталь благодаря доступной стоимости и высоким прочностным характеристикам относится к широко распространенным сплавам. Из таких сталей, состоящих из железа и углерода и минимума других примесей, изготавливают различную машиностроительную продукцию, детали колов и трубопроводов, инструменты. Широкое применение эти сплавы находят и в строительной сфере.

Калиброванный круг из углеродистой стали чаще всего используется в судостроении и машиностроении

Что собой представляют углеродистые стали

Углеродистые стали, которые в зависимости от основной сферы применения подразделяются на конструкционные и инструментальные, практически не содержат в своем составе легирующих добавок. От обычных стальных сплавов эти стали также отличает и то, что в их составе содержится значительно меньшее количество таких базовых примесей, как марганец, магний и кремний.

Содержание основного элемента – углерода – в сталях данной категории может варьироваться в достаточно широких пределах. Так, высокоуглеродистая сталь содержит в своем составе 0,6–2% углерода, среднеуглеродистые стали – 0,3–0,6%, низкоуглеродистые – до 0,25%. Данный элемент определяет не только свойства углеродистых сталей, но и их структуру. Так, внутренняя структура стальных сплавов, содержащих в своем составе менее 0,8% углерода, состоит преимущественно из феррита и перлита, при увеличении концентрации углерода начинает формироваться вторичный цементит.

Нормы содержания химических элементов в углеродистых сталях

Углеродистые стали с преобладающей ферритной структурой отличаются высокой пластичностью и низкой прочностью. Если же в структуре стали преобладает цементит, то она характеризуется высокой прочностью, но вместе с этим является и очень хрупкой. При увеличении количества углерода до 0,8–1% прочностные характеристики и твердость углеродистой стали возрастают, но значительно ухудшаются ее пластичность и вязкость.

Количественное содержание углерода также оказывает серьезное влияние на технологические характеристики металла, в частности на его свариваемость, легкость обработки давлением и резанием. Из сталей, относящихся к категории низкоуглеродистых, изготавливают детали и конструкции, которые не будут подвергаться значительным нагрузкам в процессе эксплуатации. Характеристики, которыми обладают среднеуглеродистые стали, делают их основным конструкционным материалом, используемым в производстве конструкций и деталей для нужд общего и транспортного машиностроения. Высокоуглеродистые стальные сплавы благодаря своим характеристикам оптимально подходят для изготовления деталей, к которым предъявляются повышенные требования по износостойкости, для производства ударно-штампового и измерительного инструмента.

Химический состав углеродистых сталей обыкновенного качества

Углеродистая сталь, как и стальной сплав любой другой категории, содержит в своем составе различные примеси: кремний, марганец, фосфор, серу, азот, кислород и водород. Часть этих примесей, такие как марганец и кремний, являются полезными, их вводят в состав стали на стадии ее выплавки для того, чтобы обеспечить ее раскисление. Сера и фосфор – это вредные примеси, которые ухудшают качественные характеристики стального сплава.

Хотя считается, что углеродистые и легированные стали несовместимы, для улучшения их физико-механических и технологических характеристик может выполняться микролегирование. Для этого в углеродистую сталь вводятся различные добавки: бор, титан, цирконий, редкоземельные элементы. Конечно, при помощи таких добавок не получится сделать из углеродистой стали нержавейку, но заметно улучшить свойства металла они вполне могут.

Классификация по степени раскисления

На разделение углеродистых сталей на различные типы оказывает влияние в том числе такой параметр, как степень раскисления. В зависимости от данного параметра углеродистые стальные сплавы делятся на спокойные, полуспокойные и кипящие.

Более однородной внутренней структурой отличаются спокойные стали, раскисление которых осуществляют, добавляя в расплавленный металл ферросилиций, ферромарганец и алюминий. За счет того, что сплавы данной категории были полностью раскислены в печи, в их составе не содержится закиси железа. Остаточный алюминий, который препятствует росту зерна, наделяет такие стали мелкозернистой структурой. Сочетание мелкозернистой структуры и практически полное отсутствие растворенных газов позволяет формировать качественный металл, из которого можно изготавливать наиболее ответственные детали и конструкции. Наряду со всеми своими достоинствами углеродистые стальные сплавы спокойной категории имеют и один существенный недостаток – их выплавка обходится достаточно дорого.

Строение стального слитка зависит от степени раскисленности стали

Более дешевыми, но и менее качественными являются кипящие углеродистые сплавы, при выплавке которых используется минимальное количество специальных добавок. Во внутренней структуре такой стали из-за того, что процесс ее раскисления в печи не был доведен до конца, присутствуют растворенные газы, которые негативно отражаются на характеристиках металла. Так, азот, содержащийся в составе таких сталей, плохо влияет на их свариваемость, провоцируя образование трещин в области сварного шва. Развитая ликвация в структуре этих стальных сплавов приводит к тому, что металлический прокат, который из них изготовлен, имеет неоднородность как по своей структуре, так и по механическим характеристикам.

Промежуточное положение и по своим свойствам, и по степени раскисления занимают полуспокойные стали. Перед заливкой в изложницы в их состав вводят небольшое количество раскислитилей, благодаря чему металл затвердевает практически без кипения, но процесс выделения газов в нем продолжается. В итоге формируется отливка, в структуре которой содержится меньше газовых пузырей, чем в кипящих сталях. Такие внутренние поры в процессе последующей прокатки металла практически полностью завариваются. Большая часть полуспокойных углеродистых сталей используется в качестве конструкционных материалов.

Ознакомиться со всеми требованиями ГОСТ к углеродистой стали можно, скачав данный документ в формате pdf по ссылке ниже.

Методы производства и разделение по качеству

Для производства углеродистых сталей используются различные технологии, что сказывается на их разделении не только по способу производства, но и по качественным характеристикам. Так, различают:

- высококачественные стальные сплавы;

- качественные углеродистые стали;

- углеродистые стальные сплавы обыкновенного качества.

Классификация углеродистых сталей

Стальные сплавы, обладающие обыкновенным качеством, выплавляются в мартеновских печах, после чего из них формируют слитки больших размеров. К плавильному оборудованию, которое используется для получения таких сталей, относятся также кислородные конвертеры. По сравнению с качественными стальными сплавами, рассматриваемые стали могут иметь большее содержание вредных примесей, что сказывается на стоимости их производства, а также на их характеристиках.

Сформированные и полностью застывшие слитки металла подвергают дальнейшей прокатке, которая может выполняться в горячем или холодном состоянии. Методом горячей прокатки производят фасонные и сортовые изделия, толстолистовой и тонколистовой металл, металлические полосы большой ширины. При помощи прокатки, выполняемой в холодном состоянии, получают тонколистовой металл.

На современных предприятиях для производства высококачественных сплавов используются электрические дуговые печи

Для производства углеродистых сталей качественной и высококачественной категорий могут использоваться как конвертеры и мартеновские печи, так и более современное оборудование – плавильные печи, работающие на электричестве. К химическому составу таких сталей, наличию в их структуре вредных и неметаллических примесей соответствующий ГОСТ предъявляет очень жесткие требования. Например, в сталях, которые относятся к категории высококачественных, должно содержаться не более 0,04% серы и не больше 0,035% фосфора. Качественные и высококачественные стальные сплавы благодаря строгим требованиям к способу их производства и к характеристикам отличаются повышенной чистотой структуры.

Область применения

Как уже говорилось выше, углеродистые стальные сплавы по основному назначению делят на две большие категории: инструментальные и конструкционные. Инструментальные стальные сплавы, содержащие 0,65–1,32% углерода, используются в полном соответствии со своим названием – для производства инструмента различного назначения. Для того чтобы улучшить механические свойства инструментов, обращаются к такой технологической операции, как закалка углеродистой стали, которая выполняется без особых сложностей.

Сферы применения углеродистых инструментальных сталей

Конструкционные стальные сплавы применяются в современной промышленности очень широко. Из них делают детали для оборудования различного назначения, элементы конструкций машиностроительного и строительного назначения, крепежные детали и многое другое. В частности, такое популярное изделие, как проволока углеродистая, производится именно из стали конструкционного типа.

Используется проволока углеродистая не только в бытовых целях, для производства крепежа и в строительной сфере, но и для изготовления таких ответственных деталей, как пружины. После выполнения цементации конструкционные углеродистые сплавы можно успешно использовать для производства деталей, которые в процессе эксплуатации подвергаются серьезному поверхностному износу и испытывают значительные динамические нагрузки.

Конечно, углеродистые стальные сплавы не обладают многими свойствами легированных сталей (в частности, той же нержавейки), но их характеристик вполне хватает для того, чтобы обеспечить качество и надежность деталей и конструкций, которые из них изготавливаются.

Особенности маркировки

Маркировка углеродистых сталей, правила составления которой строго оговорены пунктами соответствующего ГОСТа, позволяет узнать не только химический состав представленного сплава, но и то, к какой категории он относится. В обозначении углеродистой стали, обладающей обыкновенным качеством, присутствуют буквы «СТ». Пунктами ГОСТа оговаривается семь условных номеров марок таких сталей (от 0 до 6), которые также указываются в их обозначении. Узнать, какой степени раскисления соответствует та или иная марка, можно по буквам «кп», «пс», «сп», которые проставляются в самом конце маркировки.

Цветовая маркировка наносится по требованию потребителя несмываемой краской

Марки углеродистых сталей по ГОСТу и по международным стандартам ИСО

Марки качественных и высококачественных углеродистых сталей обозначаются просто цифрами, указывающими на содержание в сплаве углерода в сотых долях процента. В конце обозначения некоторых марок можно встретить букву «А». Это значит, что сталь обладает улучшенным металлургическим качеством.

Узнать о том, что перед вами инструментальная сталь, можно по букве «У», стоящей в самом начале ее маркировки. Цифра, следующая за такой буквой, указывает на содержание углерода, но уже в десятых долях процента. Буква «А», если она есть в обозначении инструментальной стали, говорит о том, что данный сплав отличается улучшенными качественными характеристиками.

Тестовые задания по дисциплине «Материаловедение»

тест по теме

Комбинированные тестовые задания с одним или несколькими вариантами ответов. Разработано и подготовлено 120 вопросов, в 4 вариантах по 30 вопросов.

Предварительный просмотр:

Тестовые задания по материаловедению

Выберите один из вариантов правильного ответа.

1. Технологические процессы изменения формы и размеров заготовок под действием внешних сил, вызывающих пластическую деформацию, называются _______________________________________________________

1. обработкой металлов давлением

4. термической обработкой

Выберите один из вариантов правильного ответа.

2. Неметаллическим проводниковым материалов является ____________

Выберите несколько вариантов правильного ответа.

3. Укажите стадии реакции хрупких материалов на нагружение:

1. упругая деформация

2. пластическая деформация

Выберите один из вариантов правильного ответа.

4. Высокой свариваемостью обладают _______________________ стали.

Выберите один из вариантов правильного ответа.

5. Баллон для хранения и транспортировки кислорода окрашен в_______________ цвет

Выберите несколько вариантов правильного ответа.

6. Укажите основные характеристики структуры материала:

1. концентрация носителей заряда

2. степень упорядоченности расположения микрочастиц

3. наличие и концентрация дефектов

Выберите один из вариантов правильного ответа.

7. Диффузией называется…

1. перенос вещества, обусловленный беспорядочным тепловым движением частиц

2. способность вещества существовать в различных кристаллический модификациях

3. зависимость свойств от направления, являющаяся результатом упорядоченного расположения атомов (ионов) в пространстве

4. поверхностный дефект строения кристаллической решетки

Выберите один из вариантов правильного ответа.

8. Свариваемость стали с повышением содержания углерода ___________

1. не изменяется

2. улучшается до некоторого значения, а затем не меняется

Выберите несколько вариантов правильного ответа.

9. Классификация дефектов кристаллических структур осуществляется по:

1. времени существования дефектов

2. размерности дефектов

3. вероятности возникновения

4. дефекты не классифицируются

Выберите один из вариантов правильного ответа.

10. Материалами для изоляции токопроводящих частей являются____________________________

Выберите один из вариантов правильного ответа.

11. Сплав меди с цинком называется ____________________________

Выберите несколько вариантов правильного ответа.

12. Наибольшей коррозионной устойчивостью обладают следующие металлы:

Выберите один из вариантов правильного ответа.

13. Содержание углерода в чугуне составляет ______________________

Выберите один из вариантов правильного ответа.

14. Дюралюмины можно упрочнить ______________________________

1. закалкой и старением

2. закалкой и высоким отпуском

4. дюралюмины не упрочняются термической обработкой

Выберите несколько вариантов правильного ответа.

15. Укажите стадии реакции хрупких материалов на нагружение:

1. упругая деформация

2. пластическая деформация

Выберите один из вариантов правильного ответа.

16. Цементацию проводят с целью:

1. повышения твердости и износостойкости поверхностного слоя

2. Получения мелкозернистой структуры сердцевины

3. повышения содержания углерода

4. увеличения пластичности поверхностного слоя

Выберите один из вариантов правильного ответа.

17. При повышении температуры электропроводность полупроводниковых материалов ___________________________________

1. не изменяется

2. изменяется немонотонно

Выберите несколько вариантов правильного ответа.

18. Какие из параметров диэлектрических материалов, использующихся для получения изоляции, должны быть максимальны:

1. удельное сопротивление

2. диэлектрическая проницаемость

4. температурный коэффициент линейного расширения

Выберите один из вариантов правильного ответа.

19. Какой из перечисленных химических элементов обязательно присутствует в латунях:

Выберите один из вариантов правильного ответа.

20. Каково максимально возможное содержание Zn (в %) в однофазных ( α ) латунях:

Выберите несколько вариантов правильного ответа.

21. Какие из факторов приводят к увеличению электропроводности диэлектриков:

1. наличие загрязнений

2. понижение температуры

3. повышение влажности

4. длительная эксплуатация

Выберите один из вариантов правильного ответа.

22. Наполнители вводят в состав резин для _________________________

1. повышения прочности, износостойкости, снижения стоимости

2. замедления процесса старения

3. облегчения процесса переработки резиновой смеси

4. формирования сетчатой структуры

Выберите один из вариантов правильного ответа.

23. Какое из перечисленных утверждений неверно ?

Холодная пластическая деформация…

1. повышает прочность металла

2. повышает электросопротивление

3. снижает пластичность

4. повышает ударную вязкость

5. повышает твердость

Выберите несколько вариантов правильного ответа.

24. Группы железоуглеродистых сплавов это _________________________

Выберите один из вариантов правильного ответа.

25. Что такое теплостойкость сплава:

1. способность выдерживать высокие температуры

2. способность не изменять размеры изделия при нагревании

3. способность сохранять высокую твердость при длительном нагревании

4. способность не окисляться при высоких температурах

Выберите один из вариантов правильного ответа.

26. Какой химический элемент преобладает в сталях:

Выберите несколько вариантов правильного ответа.

27. Какие из утверждений являются верными:

1. ферриты обладают большим удельным сопротивлением

2. ферриты обладают большим значением индукции насыщения

3. ферриты обладают малыми потерями на вихревые токи

4. ферриты могут использоваться для работы в СВЧ диапазоне

Выберите один из вариантов правильного ответа.

28. Измерение какого механического свойства используется обычно для контроля качества термической обработки:

4. ударная вязкость

Выберите один из вариантов правильного ответа.

29. Как изменяются твердость и пластичность углеродистых сталей с

увеличением содержания в них углерода:

1. твердость и пластичность растут

2. твердость и пластичность падают

3. твердость растет, пластичность падает

4. твердость падает, пластичность растет

5. твердость растет, пластичность не изменяется

Выберите несколько вариантов правильного ответа.

30. Какие группы материалов выделяют в соответствии со степенью упорядоченности микрочастиц:

4. твердые растворы

Тестовые задания по материаловедению

Выберите один из вариантов правильного ответа.

1. Силуминами называют сплавы алюминия с _______________________

Выберите один из вариантов правильного ответа.

2. Наиболее высокой магнитной способностью обладает _______________

Выберите несколько вариантов правильного ответа.

3. Укажите виды точечных статических дефектов кристаллической структуры:

Выберите один из вариантов правильного ответа.

4. Стали с содержанием легирующих элементов менее 2,5% относятся

Выберите один из вариантов правильного ответа.

5. Технологический процесс получения фасонных отливок путем заполнения жидким металлом заранее приготовленных форм называется _______________________

Выберите несколько вариантов правильного ответа.

6. Основными параметрами закалки являются:

1. температура нагрева

3. скорость охлаждения

4. время выдержки

Выберите один из вариантов правильного ответа.

7. Сплавом, для которого используется литье под давлением,

1. алюминиевый сплав

3. никелевый сплав

Выберите один из вариантов правильного ответа.

8. Цель легирования полупроводников:

1. регулирование электропроводности

2. уменьшение ширины запрещенной зоны

3. увеличение теплопроводности

4. уменьшение твердости

Выберите несколько вариантов правильного ответа.

9. Какие компоненты используются для легирования серых чугунов, работающих при повышенных температурах?

1. хром и никель

4. хром, никель, алюминий

Выберите один из вариантов правильного ответа.

10. Сорбит отличается от перлита ___________________________________

1. фазовым составом

2. более высокой дисперсностью структуры

3. меньшей твердостью

4. формой частиц цементита

Выберите один из вариантов правильного ответа.

11. Критериями жаропрочности материала являются:

1. скорость окисления на воздухе при заданной температуре

2. предел текучести и ударная вязкость

3. предел длительной прочности и предел ползучести

4. предел выносливости и живучесть

Выберите несколько вариантов правильного ответа.

12. По каким из перечисленных свойств серые чугуны выгодно отличаются от углеродистых сталей:

2. антифрикционные свойства

3. литейные свойства

4. обрабатываемость резанием

Выберите один из вариантов правильного ответа.

13. Процесс выдавливания металла из замкнутого пространства через матрицу называется __________________________

Выберите один из вариантов правильного ответа.

14. Наиболее высокой магнитной способностью обладает ______________

Выберите несколько вариантов правильного ответа.

15. Укажите два наиболее важных достоинства сплавов типа дуралюмин, обусловивших их широкое применение в качестве конструкционных авиационных материалов:

1. высокая прочность

2. высокая твердость

3. хорошая ударная вязкость

4. высокая удельная прочность

5. коррозионная стойкость

Выберите один из вариантов правильного ответа.

16. Способность материалы восстанавливать первоначальную форму и прежние размеры после прекращения действия сил, вызвавших данное изменение формы, называется _____________________________________

3. ударной вязкостью

Выберите один из вариантов правильного ответа.

17. Технологический процесс получения неразъемных соединений за счет межатомных и межмолекулярных сил связи называется __________

Выберите несколько вариантов правильного ответа.

18. Какие две операции используются для эффективного упрочнения сплавов типа дуралюмин:

4. обработка холодом

Выберите один из вариантов правильного ответа.

19. Какое из утверждений является верным:

1. диэлектрические потери проявляются только при постоянном напряжении

2. диэлектрические потери проявляются только при переменном напряжении

3. диэлектрические потери проявляются и при постоянном, и при переменном напряжении

Выберите один из вариантов правильного ответа.

20. Керамические материалы получают ______________________________

1. путем вытягивания из расплава

2. путем свободного охлаждения расплава

3. путем ускоренного охлаждения расплава

4. путем формования и термообработки

Выберите несколько вариантов правильного ответа.

21. Укажите фазы , из которых формируется равновесная структура углеродистых сталей и белых чугунов при нормальных температурах:

Выберите один из вариантов правильного ответа.

22. Процесс, состоящий в ограниченном смещении или ориентации связанных зарядов в диэлектрике при воздействии на него электрического поля, называется ___________________________________

Выберите один из вариантов правильного ответа.

23. Основные полупроводниковые материалы электронных средств относятся к группе:

1. органических аморфных веществ

2. неорганических аморфных веществ

3. неорганических кристаллических веществ

Выберите несколько вариантов правильного ответа.

24. Какие из перечисленных электронных приборов могут быть изготовлены на основе кремния:

1. инжекционные лазеры

2. биполярные транзисторы

4. импульсные и выпрямительные диоды

Выберите один из вариантов правильного ответа.

25. Основу сплавов высокого сопротивления составляют следующие металлы:

1. медь и алюминий

2. хром и никель

3. олово и свинец

4. золото и платина

Выберите один из вариантов правильного ответа.

26. Температурный коэффициент удельного сопротивления резистивного материала, использующегося для изготовления прецизионного сопротивления _____________________________________

1. должен быть минимальным

2. должен быть максимальным

3. не учитывается при выборе материала

Выберите несколько вариантов правильного ответа.

27. Какие из перечисленных полупроводников являются промышленными люминофорами:

3. сульфид цинка

4. сульфид кадмия

Выберите один из вариантов правильного ответа.

28. Какое из утверждений является верным:

1. повышение температуры не влияет на электропроводность собственного полупроводника;

2. чем выше температура, тем ниже электропроводность собственного полупроводника;

3. чем выше температура, тем выше электропроводность собственного полупроводника

Выберите один из вариантов правильного ответа.

29. Какое из утверждений является верным:

1. в качестве резистивных материалов могут использоваться только сплавы;

2. в качестве резистивных материалов не могут использоваться химически простые (элементарные) материалы;

3. наиболее технологичными резистивными материалами являются керметы

Выберите несколько вариантов правильного ответа.

30. Сплавы высокого сопротивления используются для изготовления __

Легированная сталь

Содержание статьи

В современном мире имеется большое количество разновидностей стали. Это один из самых востребованных материалов, который используется практически во всех отраслях промышленности.

Характеристика легированных сталей

Легированная сталь представляет собой сталь, которая кроме обычных примесей оснащена еще и дополнительными добавочными веществами, которые необходимы для того, чтобы она соответствовала тем или иным химическим и физическим требованиям.

Обычная сталь состоит из железа, углерода и примесей, без которых невозможно себе представить данный материал. В легированную сталь добавляются дополнительные вещества, которые получили название легирующих. Они используются для того, чтобы сталь стала обладать такими свойствами, которые необходимы в тех или иных ситуациях.

В большинстве случаев в качестве легирующих элементов к железу, примесям и углероду добавляются: никель, ниобий, хром, марганец, кремний, ванадий, вольфрам, азот, медь, кобальт. Также не редко в таком материале отмечаются такие вещества, как молибден и алюминий. Для придания прочности материалу в большинстве случаев добавляется титан.

Такой вид стали имеет три основные категории. Отношение легированной стали к той или иной группе обусловлено тем, сколько в ней содержится стали и примесей, а также легированных добавок.

Виды легированной стали

Есть три основных вида стали с легирующими элементами:

Она характеризуется тем, что в ней содержится около двух с половиной процентов легирующих дополнительных элементов.

Данный материал имеет в своем составе от 2.5 до 10 процентов легирующих дополнительных веществ.

К данному виду относятся стальные материалы, количество легирующих добавок в которых превышает десяти процентов. Количество этих компонентов в такой стали может достигать пятидесяти процентов.

Назначение легированной стали

Легированную сталь широко применяют в современной промышленности. Она обладает высоким уровнем прочности, что позволяет изготовлять из нее оборудование для резки и рубки металлического проката самых разных видов.

По своему назначению стали легированного типа могут быть представлены большим количеством групп.

Основными из них являются:

- конструкционная легированная сталь,

- инструментальная легированная сталь,

- легированная сталь с особыми химическими и физическими свойствами.

Характеристики легированных сталей могут быть разнообразными. Они их приобретают благодаря соотношению основных элементов. Стали такого типа являются в любом случае более прочными и устойчивыми к образованию коррозии.

Свойства легированной стали

Свойства легированных сталей являются разнообразными. Они главным образом определяются теми добавками, которые применяются в качестве легирующих при производстве отдельных видов стальных материалов.

В зависимости от добавленных легирующих компонентов сталь приобретает следующие качества:

- Прочность. Данное свойство приобретает после добавления в ее состав хрома, марганца, титана, вольфрама.

- Устойчивость к образованию коррозии. Это качество появляется под воздействием хрома, молибден.

- Твердость. Сталь становится боле твердой благодаря хрому, марганцу и другим элементам.

Внимание: Стоит отметить, что для того, чтобы легированная сталь была более прочной и устойчивой к внешнему влиянию окружающей среды необходимое содержание хрома не должно быть менее двенадцати процентов.

Сталь легированного типа при правильном процентном соотношении всех входящий в нее элементов не должна менять свои качестве при температуре нагревания до шестисот градусов Цельсия.

Производство легированной стали.

Марки легированной стали

Марки легированной стали являются различными. Они представлены в большом многообразии. В зависимости от назначения стали определяется ее маркировка.

Сегодня имеется большое количество требований к маркировке легированной стали. Для данного процесса используются цифровые и буквенные обозначения. Сначала при маркировке используются цифры. Они являются показателями того, сколько содержится в том или ином виде легированной стали сотых долей углерода. После цифр стоят буквы, которые являются обозначением того, какие легирующие добавки были использованы при производстве того или иного легированного типа стали.

После букв могут стоять цифры, обозначающие количество легирующего вещества в составе стального материала. Если после обозначения какого-либо легирующего элемента не стоит цифровое обозначение, то его в составе имеется минимальное количество, не достигающее даже одного процента.