Содержание

- Механические свойства металлов и сплавов

- Какие свойства металлов относятся к механическим

- Основные свойства металлов и сплавов

- Автомобильный справочник

- для настоящих автомобилистов

- Свойства металлов

- Свойства металлов

- Таблицы свойств металлов

- Магнитные материалы

- Магнитомягкие металлы

- Материалы для преобразователей и электрических реакторов

- Материалы для реле постоянного тока

- Металлокерамические материалы для магнитомягких компонентов

- Магнитомягкие ферриты

- Свойства металлов: химические, физические, технологические

- Химические свойства металлов

- Физические свойства металлов

- Механические свойства металлов

- Технологические свойства металлов

- Интересные факты о металлах

- Металлы, видео

- Какие свойства металлов относятся к механическим

Какие свойства металлов относятся к механическим

Механические свойства металлов и сплавов

К механическим свойствам металлов и сплавов относят прочность, упругость, пластичность, твердость, вязкость, выносливость (усталость). Зная механические свойства, можно правильно и обоснованно выбирать соответствующий материал, обеспечивающий надежность и долговечность конструкции при ее минимальной массе.

Механические свойства характеризуют поведение материала под действием приложенных механических сил (нагрузок). Механические свойства определяются при механических испытаниях по специально разработанным методам.

Статические испытания — на растяжение, сжатие, изгиб, твердость, кручение при статическом нагружении. Статические нагрузки прикладываются постоянно или плавно возрастают. Основные статические испытания — на растяжение (ГОСТ 1497—84) на разрывных машинах с построением диаграммы (кривой) растяжения. Эти испытания определяют свойства прочности (ав, ад) и пластичности (5, ц/) материала.

Динамические испытания — на ударный изгиб при динамическом нагружении. Динамическая нагрузка — ударная, возрастает резко с большой скоростью. Динамические нагрузки чаще всего являются причиной хрупкого разрушения материала. Испытания проводят на приборе — маятниковом копре (ГОСТ 9454—78) на специальных образцах с надрезом. Надрез является концентратором напряжений. При этом определяется ударная вязкость КС.

Усталостные испытания при знакопеременном (циклическом) нагружении. Знакопеременные нагрузки — многократные прикладываемые, изменяющиеся по величине и направлению. При этом развивается явление, которое носит название усталости металла — постепенное накопление повреждений (трещин), приводящих к разрушению. Испытания проводят методом изгиба при вращении (ГОСТ 25.502—79).

Другие виды испытаний:

- • испытания на жаропрочность;

- • технологические испытания на изгиб, осадку, перегиб, выдавливание (для определения способности металла к пластическому деформированию).

Прочность — способность металла сопротивляться деформациям и разрушению под воздействием внешних сил.

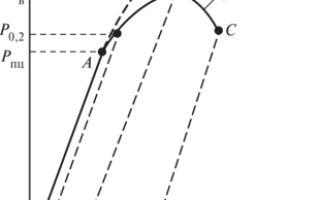

Предел прочности (временное сопротивление разрыву, ав) — напряжение, соответствующее максимальной нагрузке, которую выдерживает образец металла до разрушения. Предел прочности характеризует прочность как сопротивление значительной равномерной пластичной деформации (рис. 1.1).

Предел прочности рассчитывается по формуле

где Pq — величина нагрузки, при которой на образце начинает образовываться шейка при его растяжении; Fq — площадь поперечного сечения образца до испытаний.

Рис. 1.1. Диаграмма деформирования материала при его нагружении

Предел упругости — характеризует сопротивление металла малой пластической деформации. Так как практически невозможно установить точку перехода металла в неупругое состояние, то устанавливают условный предел упругости — максимальное напряжение, до которого образец получает только упругую деформацию. Принято считать напряжение, при котором остаточная деформация очень мала (0,005. 0,05 %). В обозначении указывается значение остаточной деформации, например ао;о5-

Условный предел текучести (а 2) характеризует сопротивление малым пластическим деформациям. Условный предел текучести рассчитывают по формуле

Предел пропорциональности (аПц) — максимальные напряжения, при которых выполняется закон Гука.

Разрушение наступит в точке С (рис. 1.1) при резком уменьшении поперечного сечения образца. Истинное сопротивление разрыву Sk (напряжения при разрушении образца) определяется по формуле

где Рк — величина нагрузки, при которой образец разрушается; Fk — площадь поперечного сечения образца после испытаний.

Пластичность — способность материала к пластической деформации, т. е. его способность, не разрушаясь, изменять форму под нагрузкой и сохранять ее после прекращения действия нагрузки. Это свойство используют при обработке металлов давлением. Пластичные материалы более надежны в работе, так как для них меньше вероятность опасного хрупкого разрушения. При испытании на растяжение пластичность характеризуется относительным удлинением 5, которое соответствует отношению приращения длины образца после разрыва к его первоначальной длине в процентах.

Твердость — характеризует способность металла оказывать сопротивление проникновению в него другого, более твердого стандартного тела (индентора), не получающего остаточных деформаций, при местном контактном воздействии в поверхностном слое.

О твердости судят либо по глубине проникновения индентора (метод Роквелла), либо по величине отпечатка от вдавливания (методы Бринелля и Виккерса) под воздействием заданной силы Р. На рис. 1.2 приведены схемы определения твердости по Виккерсу, Бринеллю (ГОСТ 9012—59) и Роквеллу (ГОСТ 9013—59).

Определение твердости по методу Бринелля применяется для сырых или слабо закаленных металлов, так как при больших нагрузках шарик деформируется и показания искажаются. Твердость по Бринеллю обозначается как НВ, например НВ 250.

Между твердостью по Бринеллю и пределом прочности пластичных материалов существует следующая зависимость:

Рис. 1.2. Схемы определения твердости: а — по Бринеллю; б — по Роквеллу; в — по Виккерсу где к — коэффициент пропорциональности; для стали с твердостью до НВ 175 А: = 0,34; для стали с твердостью выше НВ 175 к = 0,35; для отожженной меди, бронзы и латуни к = 0,55; для алюминиевых сплавов к = 0,36. 0,38.

Твердость по методу Виккерса рассчитывается как отношение приложенной нагрузки к площади поверхности отпечатка и обозначают как HV150. Преимущество метода Виккерса в том, что им можно измерять твердость любых материалов, в том числе тонких изделий и поверхностных слоев. Метод имеет высокую чувствительность и точность.

Вязкость — способность материала поглощать механическую энергию внешних сил за счет пластической деформации. Вязкость является энергетической характеристикой материала и выражается в единицах работы. Вязкость металлов и сплавов зависит от их химического состава, термической обработки и других внутренних факторов. Кроме этого, вязкость зависит и от условий, в которых работает металл (температуры, скорости нагружения, наличия концентраторов напряжения).

Характеристикой вязкости является ударная вязкость (ан) — удельная работа разрушения. Испытание металла на ударную вязкость проводят на образцах с надрезами определенной формы и размеров. По ГОСТ 9454—78 ударную вязкость обозначают как KCV, KCU и КСТ, где КС — символ ударной вязкости, третий символ показывает вид надреза: острый (V), с радиусом закругления (U), трещина (Т). Ударная вязкость характеризует надежность материала, его способность сопротивляться хрупкому разрушению.

Хладноломкость — склонность металла к переходу в хрупкое состояние с понижением температуры. С повышением температуры вязкость металла увеличивается (рис. 1.3). При изменении температуры предел текучести сто 2 также существенно изменяется, а сопротивление отрыву ctqt не зависит от температуры. При температуре выше Гв предел текучести меньше сопротивления отрыву. При увеличении нагрузки сначала происходит пластическое деформирование, а затем разрушение. Металл при этом находится в вязком состоянии.

В технике за порог хладноломкости принимают температуру, при которой в изломе 50 % вязкой составляющей. Причем эта температура должна быть ниже температуры эксплуатации изделий не менее чем на 40 °С.

Рис. 1.3. Влияние температуры на пластичное и хрупкое состояние

Испытания на выносливость (ГОСТ 25.502—79) дают характеристики усталостной прочности.

Усталость — разрушение материала при повторных знакопеременных напряжениях, величина которых не превышает предела текучести.

Усталостная прочность — способность материала сопротивляться усталости. Характеристики усталостной прочности определяются при циклических испытаниях «изгиб при вращении». Основные характеристики усталостной прочности:

- • предел выносливости— максимальное напряжение, выдерживаемое металлом за произвольно большое число циклов нагружения;

- • ограниченный предел выносливости— максимальное напряжение, выдерживаемое металлом за определенное число циклов нагружения или время;

- • живучесть— разность между числом циклов до полного разрушения и числом циклов до появления усталостной трещины.

Какие свойства металлов относятся к механическим

Main Menu

Основные свойства металлов и сплавов

Чтобы машина работала долго и надежно в различных условиях, необходимо ее детали изготовлять из материалов, имеющих определенные физические, механические, технологические и химические свойства.

Физические свойства. К этим свойствам относятся: цвет, удельный вес, теплопроводность, электропроводность, температура плавления, расширение при нагревании.

Цвет металла или сплава является одним из признаков, позволяющих судить о его свойствах. При нагреве по цвету поверхности металла можно примерно определить, до какой температуры он нагрет, что особо важно для сварщиков. Однако некоторые металлы (алюминий) при нагреве не меняют цвета.

Поверхность окисленного металла имеет иной цвет, чем не окисленного.

Удельный вес — вес одного кубического сантиметра вещества, выраженный в граммах. Например, углеродистая сталь имеет удельный вес, равный 7,8 г/см. В авто- и авиастроении вес деталей является одной из важнейших характеристик, поскольку конструкции должны быть не только прочными, но и легкими. Чем больше удельный вес металла, тем более тяжелым (при равном объеме) получается изделие.

Теплопроводность — способность металла проводить тепло — измеряется количеством тепла, которое проходит по металлическому стержню сечением в 1 см2 за 1 мин. Чем больше теплопроводность, тем труднее нагреть кромки свариваемой детали до нужной температуры.

Температура плавления — температура, при которой металл переходит из твердого состояния в жидкое. Чистые металлы плавятся при одной постоянной температуре, а сплавы — в интервале температур.

Расширение металлов при нагревании является важной характеристикой. Поскольку при сварке происходит местный нагрев (нагрев лишь небольшого участка изделия), то изделие в различных частях нагревается до разных температур, что приводит к деформированию (короблению) изделия. Две детали, изготовленные из разных металлов и нагретые до одинаковой температуры, будут расширяться по-разному. Поэтому, если эти детали будут скреплены между собой, то при нагревании могут изогнуться и даже разрушиться.

Усадка — уменьшение объема расплавленного металла при его охлаждении. В процессе усадки металла сварного шва наблюдается коробление детали, появляются трещины или образуются усадочные раковины. Каждый металл имеет свою величину усадки. Чем она больше, тем труднее получить качественное соединение.

Механические свойства. К механическим свойствам металлов и сплавов относятся прочность, твердость, упругость, пластичность, вязкость.

Эти свойства обычно являются решающими показателями, по которым судят о пригодности металла к различным условиям работы.

Прочность — способность металла сопротивляться разрушению при действии на него нагрузки.

Твердость — способность металла сопротивляться внедрению в его поверхность другого более твердого тела.

Упругость — свойство металла восстанавливать свою форму и размеры после прекращения действия нагрузки. Высокой упругостью должна обладать, например, рессоры и пружины, поэтому они изготовляются из специальных сплавов.

Пластичность — способность металла изменять форму и размеры под действием внешней нагрузки и сохранять новую форму и размеры после прекращения действия сил. Пластичность — свойство, обратное упругости. Чем больше пластичность, тем легче металл куется, штампуется, прокатывается.

Вязкость — способность металла оказывать сопротивление быстро возрастающим (ударным) нагрузкам. Вязкость — свойство, обратное хрупкости. Вязкие металлы применяются в тех случаях, когда детали при работе подвергаются ударной нагрузке (детали вагонов, автомобилей и т. п.).

Механические свойства выявляются при воздействии на металл растягивающих, изгибающих или других сил. Механические свойства металлов характеризуются: 1) пределом прочности в кг/мм2; 2) относительным удлинением в %;3) ударной вязкостью в кгм/см2; 4) твердостью; 5) углом загиба. Перечисленные основные свойства металлов определяются следующими испытаниями: 1) на растяжение; 2) на загиб; 3) на твердость; 4) на удар. Все эти испытания производятся на образцах металла при помощи специальных машин.

Испытание на растяжение. Испытанием на растяжение определяют предел прочности и относительное удлинение металла. Пределом прочности называется усилие, которое надо приложить на единицу площади поперечного сечения образца металла, чтобы разорвать его.

Для испытания на растяжение изготовляют образцы, форма и размеры которых установлены ГОСТ 1497-42. На рисунке представлены размеры и форма цилиндрических образцов для испытания на растяжение на специальных разрывных машинах» Головки образца закрепляют в захваты машины, после чего дают нагрузку, растягивающую образец до разрушения. Если величину разрушающего усилия выраженного в килограммах, разделить на число квадратных миллиметров поперечного сечения образца Fo9 то получим величину предела прочности в килограммах на квадратный миллиметр (предел прочности обозначается ов):

Для испытания листового металла изготовляют плоские образцы. На рисунке, в показаны размеры и форма плоских образцов для испытания сварных соединений. Малоуглеродистые стали имеют предел прочности около 40 кг/мм2 стали повышенной прочности и специальные — 150 кг/мм2. Для вычисления относительного удлинения, обозначаемого Ъ, определяют сначала абсолютное удлинение образца. Для этого разорванные части образца плотно прикладывают друг к другу и замеряют расстояние между метками границ расчетной длины (получают размер /). Затем из полученной длины вычитают первоначальную расчетную длину образца /о, остаток делят на первоначальную расчетную длину и умножают на 100.

Относительное удлинение металла есть выраженное в процентах отношение остающегося после разрыва увеличения длины образца К его первоначальной длине.

Относительное удлинение малоуглеродистой стали примерно равно 20%. Относительное удлинение характеризует пластичность металла, оно снижается с повышением предела прочности.

Испытание на твердость. В нашей промышленности для определения твердости металла чаще всего применяется прибор Бринеля или Роквелла. Твердость по Бринелю определяют следующим образом. Твердый стальной шарик диаметром 10,5 или 2,5 мм вдавливается под прессом в испытуемый металл. Затем при помощи бинокулярной трубки измеряют диаметр отпечатка, который получился под шариком на испытуемом металле. По диаметру отпечатка и по соответствующей таблице определяют твердость по Бринелю.

Твердость некоторых сталей в единицах по Бринелю:

Малоуглеродистая сталь. ИВ 120—130

Сталь повышенной прочности . ИВ 200—300 Твердые закаленные стали. ИВ 500—600

С увеличением твердости пластичность металла снижается. Испытание на удар. Этим испытанием определяют способность металла противостоять ударным нагрузкам. Испытанием на удар определяют ударную вязкость металла.

Ударная вязкость определяется путем испытания образцов на специальных маятниковых копрах. Для испытания применяются специальные квадратные образцы с надрезом (фиг. 11,е). Чем меньше ударная вязкость, тем более хрупок и тем менее надежен в работе такой металл. Чем выше ударная вязкость, тем металл лучше. Хорошая малоуглеродистая сталь имеет ударную вязкость, равную 10—15 кгм/см2.

Во многих случаях для проверки пластичности металлов или сварных соединений применяют технологические испытания образцов, к которым относятся испытания на угол загиба, на сплющивание, продавливание и др.

Испытания на загиб. Для проведения испытания на загиб образец из металла укладывается на шарнирных опорах и нагрузкой, приложенной посредине, изгибается до появления трещин на выпуклой стороне образца. После этого испытание прекращают и измеряют величину внешнего угла а. Чем больше угол загиба, тем пластичнее металл. Качественная малоуглеродистая сталь дает угол загиба 180°.

Для определения пластичности сварного соединения вырезают такой же плоский образец со сварным швом, расположенным посредине, и со снятым усилением.

Испытанием на сплющивание определяют способность металла деформироваться при сплющивании. Этой пробе обычно подвергают отрезки сварных труб диаметром 22—52 мм со стенками толщиной от 2,5 до 10 мм. Проба заключается в сплющивании образца под прессом до получения просвета между внутренними стенками трубы, равного учетверенной толщине стенки трубы. При этом испытании образец не должен давать трещин.

Технологические свойства. В эту группу свойств входят свариваемость, жидкотекучесть, ковкость, обрабатываемость резанием и другие. Технологические свойства имеют весьма важное значение при производстве тех или иных технологических операций и определяют пригодность металла к обработке тем или иным способом.

Свариваемость — свойство металлов давать доброкачественные соединения при сварке, характеризующиеся отсутствием трещин и других пороков металла в швах и прилегающих зонах, причем иногда металл хорошо сваривается одним методом и неудовлетворительно— другим. Например, дюралюминий удовлетворительно сваривается точечной сваркой и плохо — газовой, чугун хорошо сваривается газовой сваркой с подогревом и плохо — дуговой и т. д.

Жидкотекучесть — способность расплавленных металлов и сплавов заполнять литерную форму.

Ковкость — способность металлов и сплавов изменять свою форму при обработке давлением.

Обрабатываемость резанием — способность металла более или менее легко обрабатываться острым режущим инструментом (резцом, фрезой, ножовкой и т. д.) при различных операциях механической обработки (резание, фрезерование и т. д.).

Химические свойства. Под химическими свойствами металлов подразумевается их способность вступать в соединение с различными веществами и в первую очередь с кислородом. Чем легче металл вступает в соединение с вредными для него элементами, тем легче он разрушается. Разрушение металлов под действием окружающей их среды (воздуха, влаги, растворов солей, кислот, щелочей) называется коррозией. Для достижения высокой коррозионной стойкости изготавливаются специальные стали (нержавеющие, кислотостойкие и т. п.).

Автомобильный справочник

для настоящих автомобилистов

Свойства металлов

Металлы, это группа элементов, в виде простых веществ, обладающих характерными металлическими свойствами, такими, как высокие тепло- и электропроводность, положительный температурный коэффициент сопротивления, высокая пластичность, ковкость и металлический блеск. В данной статье все свойства металлов будут представлены в виде отдельных таблиц.

Свойства металлов

Свойства металлов делятся на физические, химические, механические и технологические.

Физические свойства металлов

К физическим свойствам относятся: цвет, удельный вес, плавкость, электропроводность, магнитные свойства, теплопроводность, теплоемкость, расширяемость при нагревании.

Удельный вес металла — это отношение веса однородного тела из металла к объему металла, т.е. это плотность в кг/м 3 или г/см 3 .

Плавкость металла — это способность металла расплавляться при определенной температуре, называемой температурой плавления.

Электропроводность металлов — это способность металлов проводить электрический ток, это свойство тела или среды, определяющее возникновение в них электрического тока под воздействием электрического поля. Под электропроводностью подразумевается способность проводить прежде всего постоянный ток (под воздействием постоянного поля), в отличие от способности диэлектриков откликаться на переменное электрическое поле колебаниями связанных зарядов (переменной поляризацией), создающими переменный ток.

Магнитные свойства металлов характеризуются: остаточной индукцией, коэрцетивной силой и магнитной проницаемостью.

Теплопроводность металлов — это их способность передавать тепло от более нагретых частиц к менее нагретым. Теплопроводность металла определяется количеством теплоты, которое проходит по металлическому стержню сечением в 1см 2 , длиной 1см в течение 1сек. при разности температур в 1°С.

Теплоемкость металлов — это количество теплоты, поглощаемой телом при нагревании на 1 градус. Отношение количества теплоты, поглощаемой телом при бесконечно малом изменении его температуры, к этому изменению единицы массы вещества (г, кг) называется удельной теплоёмкостью, 1 моля вещества — мольной (молярной).

Расширяемость металлов при нагревании.Все металлы при нагревании расширяются, а при охлаждении сжимаются. Степень увеличения или уменьшения первоначального размера металла при изменении температуры на один градус характеризуется коэффициентом линейного расширения.

Химические свойства металлов

К химическим — окисляемость, растворимость и коррозионная стойкость.

Механические свойства металлов

К механическим — прочность, твердость, упругость, вязкость, пластичность.

Прочностью металла называется его способность сопротивляться действию внешних сил, не разрушаясь.

Твердостью металлов называется способность тела противостоять проникновению в него другого, более твердого тела.

Упругость металлов — свойство металла восстанавливать свою форму после прекращения действия внешних сил, вызвавших изменение формы (деформацию).

Вязкость металлов — это способность металла оказывать сопротивление быстро возрастающим (ударным) внешним силам. Вязкость — свойство обратное хрупкости.

Пластичность металлов — это свойство металла деформироваться без разрушения под действием внешних сил и сохранять новую форму после прекращения действия сил. Пластичность—свойство обратное упругости.

Технологические свойства металлов

К технологическим — прокаливаемость, жидкотекучесть, ковкость, свариваемость, обрабатываемость резанием.

Прокаливаемость металлов – это их способность получать закаленный слой определенной глубины.

Жидкотекучесть металлов — это свойство металла в жидком состоянии заполнять литейную форму и воспроизводить ее очертания в отливке.

Ковкость металлов —это технологическое свойство, характеризующее их способность к обработке деформированием, например, ковкой, вальцеванием, штамповкой без разрушения.

Свариваемость металлов — это их свойство образовывать в процессе сварки неразъемное соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией производимого изделия.

Обрабатываемость металлов резанием — это их способность изменять геометрическую форму, размеры, качество поверхности за счет механического срезания материала заготовки режущим инструментом. Обрабатываемость металлов зависит от их механических свойств, в первую очередь прочности и твердости.

Современными методами испытания металлов являются механические испытания, химический анализ, спектральный анализ, металлографический и рентгенографический анализы, технологические пробы, дефектоскопия. Эти испытания дают возможность получить представление о природе металлов, их строении, составе и свойствах, а также определить качество готовых изделий.

Таблицы свойств металлов

Таблица «Свойства металлов: Чугун, Литая сталь, Сталь»

- Предел прочности на растяжение

- Предел текучести (или Rp 0,2);

- Относительное удлинение образца при разрыве;

- Предел прочности на изгиб;

- Предел прочности на изгиб приведен для образца из литой стали;

- Предел усталости всех типов чугуна, зависит массы и сечения образца;

- Модуль упругости;

- Для серого чугуна модуль упругости уменьшается с увеличением напряжения растяжения и остается практически постоянным с увеличением напряжения сжатия.

Таблица «Свойства пружинной стали»

- Предел прочности на растяжение,

- Относительное уменьшение поперечного сечения образца при разрыве,

- Предел прочности на изгиб;

- Предел прочности при знакопеременном циклическом нагружении при N ⩾ 10 7 ,

- Максимальное напряжение при температуре 30°С и относительном удлинении 1 2% в течение 10 ч; для более высоких температур см. раздел «Способы соединения деталей»,

- см. раздел «Способы соединения деталей»;

- 480 Н/мм 2 для нагартованных пружин;

- Приблизительно на 40% больше для нагартованных пружин

Таблица «Свойства кузовных тонколистовых металлов»

Таблица «Свойства цветных металлов»

- Модуль упругости, справочные данные;

- Предел прочности на растяжение;

- Предел текучести, соответствующий пластической деформации 0,2%;

- Предел прочности на изгиб;

- Наибольшая величина;

- Для отдельных образцов

Таблица «Свойства легких сплавов»

- Предел прочности на растяжение;

- Предел текучести, соответствующий пластической деформации 0,2%;

- Предел прочности на изгиб;

- Наибольшая величина;

- Показатели прочности приведены для образцов и для отливок;

- Показатели предела прочности на изгиб приведены для случая плоского нагружения

Таблица «Металлокерамические материалы (PM) 1) для подшипников скольжения»

- В соответствии со стандартом DIN 30 910,1990 г. издания;

- Применительно к подшипнику 10/16 г 10;

- Углерод содержится, главным образом, в виде свободного графита;

- Углерод содержится только в виде свободного графита

Таблица «Свойства металлокерамических материалов (РМ) 1 для конструкционных деталей»

- В соответствии со стандартом DIN 30 910,1990 г. издания;

Магнитные материалы

Таблица «Свойства магнитомягких материалов»

- Данные относятся только к магнитным кольцам.

Магнитомягкие металлы

Таблица «Свойства магнитной листовой и полосовой стали»

Материалы для преобразователей и электрических реакторов

Магнитная проницаемость листового сердечника для классов сплавов С21, С22, Е11, Е31 и Е41 для секции тонколистового сердечника EY11

Материалы для реле постоянного тока

Таблица «Свойства материалов для реле постоянного тока»

Металлокерамические материалы для магнитомягких компонентов

Таблица «Свойства металлокерамических материалов для магнитомягких компонентов»

Магнитомягкие ферриты

Таблица «Свойства магнитомягких ферритов»

- Нормируемые величины;

- Потеря материалом магнитных свойств в зависимости от частоты при низкой плотности магнитного потока (В Эта статья размещена в главе Материалы в автомобилестроении и называется Свойства металлов. Добавьте в закладки ссылку.

Свойства металлов: химические, физические, технологические

Содержание:

Не секрет, что все вещества в природе делятся на три состояния: твердые, жидкие и газообразные. А твердые вещества в свою очередь делятся на металлы и неметаллы, разделение это нашло свое отображение и в таблице химических элементов великого химика Д. И. Менделеева. Наша сегодняшняя статья о металлах, занимающих важное место, как в химии, так и во многих других сферах нашей жизни.

Химические свойства металлов

Все мы, так или иначе, но сталкиваемся с химией в нашей повседневной жизни. Например, во время приготовления еды, растворение поваренной соли в воде является простейшей химической реакцией. Вступают в разнообразные химические реакции и металлы, а их способность реагировать с другими веществами это и есть их химические свойства.

Среди основных химических свойств или качеств металлов можно выделить их окисляемость и коррозийную стойкость. Реагируя с кислородом, металлы образуют пленку, то есть проявляют окисляемость.

Аналогичным образом происходит и коррозия металлов – их медленное разрушение по причине химического или электрохимического взаимодействия. Способность металлов противостоять коррозии называется их коррозийной стойкостью.

Физические свойства металлов

Среди основных общих физических свойств металлов можно выделить:

- Плавление.

- Плотность.

- Теплопроводность.

- Тепловое расширение.

- Электропроводность.

Важным физическим параметром металла является его плотность или удельный вес. Что это такое? Плотность металла – это количество вещества, которое содержится в единице объема материала. Чем меньше плотность, тем металл более легкий. Легкими металлами являются: алюминий, магний, титан, олово. К тяжелым относятся такие металлы как хром, марганец, железо, кобальт, олово, вольфрам и т. д. (в целом их имеется более 40 видов).

Способность металла переходить из твердого состояния в жидкое, именуется плавлением. Разные металлы имеют разные температуры плавления.

Скорость, с которой в металле проводится тепло при нагревании, называется теплопроводностью металла. И по сравнению с другими материалами все металлы отличаются высокой теплопроводностью, говоря по-простому, они быстро нагреваются.

Помимо теплопроводности все металлы проводят электрический ток, правда, некоторые делают это лучше, а некоторые хуже (это зависит от строения кристаллической решетки того или иного металла). Способность металла проводить электрический ток называется электропроводностью. Металлы, обладающие отличной электропроводностью, это золото, алюминий и железо, именно поэтому их часто используют в электротехнической промышленности и приборостроении.

Механические свойства металлов

Основными механическими свойствами металлов является их твердость, упругость, прочность, вязкость и пластичность.

При соприкосновении двух металлов могут образоваться микро вмятины, но более твердый металл способен сильнее противостоять ударам. Такая сопротивляемость поверхности металла ударам извне и есть его твердость.

Чем же твердость металла отличается от его прочности. Прочность, это способность металла противостоять разрушению под действием каких-либо других внешних сил.

Под упругостью металла понимается его способность возвращать первоначальную форму и размер, после того как нагрузка, вызвавшая деформацию металла устранена.

Способность металла менять форму под внешним воздействием называется пластичностью.

Технологические свойства металлов

Технологические свойства металлов и сплавов важны в первую очередь при их производстве, так как от них зависит способность подвергаться различным видам обработки с целью создания разнообразных изделий.

Среди основных технологических свойств можно выделить:

- Ковкость.

- Текучесть.

- Свариваемость.

- Прокаливаемость.

- Обработку резанием.

Под ковкостью понимается способность металла менять форму в нагретом и холодном состояниях. Ковкость метала, была открыта еще в глубокой древности, так кузнецы, занимающиеся обработкой металлических изделий, превращением их в мечи или орала (в зависимости от потребности) на протяжении многих веков и исторических эпох были одной из самых уважаемых и востребованных профессий.

Способность двух металлических сплавов при нагревании соединяться друг с другом называют свариваемостью.

Текучесть металла тоже очень важна, она определяет способность расплавленного метала растекаться по заготовленной форме.

Свойство металла закаливаться называется прокаливаемостью.

Интересные факты о металлах

- Самым твердым металлом на Земле является хром. Этот голубовато-белый метал был открыт в 1766 году под Екатеринбургом.

- И наоборот, самыми мягкими металлами являются алюминий, серебро и медь. Благодаря своей мягкости они нашли широкое применение в разных областях, например, в электроаппаратостроении.

- Золото – которое на протяжении веков было самим драгоценным металлом имеет и еще одно любопытное свойство – это самый пластичный металл на Земле, обладающий к тому же отличной тягучестью и ковкостью. Также золото не окисляется при нормальной температуре (для этого его нужно нагреть до 100С), обладает высокой теплопроводностью и влагоустойчивостью. Наверняка все эти физические характеристики делают настоящее золото таким ценным.

- Ртуть – уникальный металл, прежде всего тем, что он единственный из металлов, имеющий жидкую форму. Причем в природных условиях ртути в твердом виде не существует, так как ее температура плавления -38С, то есть в твердом состоянии она может существовать в местах, где просто таки очень холодно. А при комнатной температуре 18С ртуть начинает испаряться.

- Вольфрам интересен тем, что это самый тугоплавкий металл в мире, чтобы он начал плавиться нужна температура 3420С. Именно по этой причине в электрических лампочках нити накаливания, принимающие основной тепловой удар, изготовлены из вольфрама.

Металлы, видео

И в завершение образовательное видео по теме нашей статьи.

Какие свойства металлов относятся к механическим

Глава XIV

ДЕФОРМАЦИИ И НАПРЯЖЕНИЯ ПРИ СВАРКЕ

§ 72. Механические свойства металлов и сплавов

Металлы в отличие от неметаллов имеют следующие характерные признаки: внешний блеск, хорошую проводимость теплоты и электрического тока, достаточно высокую прочность, хорошую ковкость и свариваемость, кристаллическое строение тела, определенную температуру плавления и кристаллизации.

Металлы и сплавы классифицируют по числу, содержанию и характеру легирующих компонентов и по степени чистоты. Компонентом называют химический элемент, входящий в состав металла или сплава. Компоненты подразделяют на основные и легирующие. Основным называют компонент, который преобладает в металле или сплаве, легирующим — компонент, вводимый в состав сплава для получения необходимых свойств.

По числу компонентов металлы разделяют на простые металлы и металлические сплавы. Простым металлом называют металл, не содержащий в себе легирующих компонентов, металлическим сплавом называют сложное кристаллическое вещество, в составе которого имеется несколько металлов и металлоидов. Сплавы бывают двух-, трех- и более компонентными.

По содержанию легирующих компонентов сплавы делят на низко-, средне- и высоколегированные. Низколегированным называют сплав, содержащий в своем составе легирующих компонентов менее 2,5%, среднелегированным — 2,5-10%, высоколегированным — более 10%.

По степени чистоты металлы и сплавы делят на металлы пониженной, средней, повышенной, высокой чистоты и особо чистые.

Механические свойства металлов и сплавов. К механическим свойствам металлов и сплавов относятся: прочность, твердость, упругость, пластичность, ударная вязкость, ползучесть и усталость.

Прочность — это способность металла или сплава противостоять деформации и разрушению под действием приложенных нагрузок — растягивающих, сжимающих, изгибающих, скручивающих и срезающих (рис. 76). Нагрузки бывают внешними (вес, давление и др.) и внутренними (изменение размеров тела от нагревания и охлаждения, изменение структуры металла и т. д.), а также статическими, т. е. постоянными по величине и направлению действия, или динамическими, т. е. переменными по величине, направлению и продолжительности действия. Методы определения прочности рассмотрены отдельно.

Твердостью называется способность металла или сплава оказывать сопротивление проникновению в него другого, более твердого тела. Применяют следующие способы испытания твердости металлов и сплавов вдавливанием в поверхность образца:

стального закаленного шарика диаметром 2,5; 5 или 10 мм — определение твердости по Бринеллю;

стального закаленного шарика диаметром 1,588 мм или алмазного конуса с углом 120° — определение твердости по Роквеллу;

правильной четырехгранной алмазной пирамиды – определение твердости по Виккерсу.

Упругостью называется способность металла или сплава восстанавливать первоначальную форму после прекращения действия внешней нагрузки (рис. 77).

Пластичностью называется способность металла или сплава, не разрушаясь, изменять форму под действием нагрузки и сохранять эту форму после ее снятия.

Ударной вязкостью называется способность металла или сплава сопротивляться действию ударных нагрузок. Ударная вязкость измеряется в кгс•м/см 2 (Дж/м 2 ).

Ползучестью называется свойство металла или сплава медленно и непрерывно пластически деформироваться под действием постоянной нагрузки (особенно при повышенных температурах).

Усталостью называется постепенное разрушение металла или сплава при большом числе повторно-переменных нагрузок; свойство выдерживать эти нагрузки называется выносливостью.

Испытания образцов металлов и сплавов на растяжение. При испытании образцов на растяжение определяют предел прочности (временное сопротивление) σв, предел текучести (физический) σт, предел текучести условный (технический) σ0,2, предел пропорциональности σпц, истинное сопротивление разрыву Sк и относительное удлинение и сужение δ, φ.

Рассмотрим показанную на рис. 78 диаграмму, на которой по вертикальной оси отложена приложенная нагрузка Р в килограммах (чем выше точка по оси, тем больше нагрузка), а по горизонтальной оси — абсолютное удлинение ∆l образца. Такие диаграммы строят по результатам растяжения образцов на специальных испытательных разрывных машинах. Полученная кривая позволяет судить о прочности образца на растяжение.

Начальный прямолинейный участок 0-Рпц характеризует упругость образца, пропорциональность между удлинением материала и нагрузкой (Рпц — нагрузка при пределе пропорциональности).

Точка Р׳т резкого перегиба кривой определяет величину нагрузки при верхнем пределе текучести. Участок Р׳т-Рт (площадка текучести), параллельный горизонтальной оси 0-∆l, в пределах которого образец удлиняется при постоянной внешней нагрузке.

Точка Рв отмечает наибольшую растягивающую силу — нагрузку при пределе прочности, по которой рассчитывают предел прочности материала образца.

Точка Рк определяет величину растягивающей силы в момент разрушения образца.

Предел прочности при растяжении (временное сопротивление) — это напряжение, отвечающее наибольшей нагрузке, предшествовавшей разрушению образца: σв=Pв/F, где F — площадь поперечного сечения образца перед испытанием, мм 2 (м 2 ); Рв — наибольшая растягивающая сила, кгс (Н).

Предел текучести (физический) — это наименьшее напряжение, при котором происходит деформация испытуемого образца без увеличения нагрузки (нагрузка не увеличивается, а образец удлиняется): σт=Pт/F, где Рт – нагрузка растяжения, вызывающая удлинение образца на площадке текучести, кгс (Н).

Предел текучести условный (технический) σ0,2 – это напряжение, при котором остаточная деформация образца достигает 0,2%: σ0,2= Р׳т/F, где Рт — нагрузка растяжения в начале площадки текучести, кгс (Н).

Предел пропорциональности σпц — условное напряжение, при котором отступление от линейной зависимости между напряжениями и деформациями достигает определенной степени, устанавливаемой техническими условиями: σпц=Рпц/F, где Рпц — нагрузка в конце площадки упругости, кгс (Н).

Истинное сопротивление разрыву — это напряжение в шейке растягиваемого образца, определяемое как отношение растягивающей силы, действующей на образец непосредственно перед его разрывом, к площади поперечного сечения образца в шейке: Sк=Pк/F, где Рк — нагрузка в момент разрыва образца, кгс (Н); F — истинное сечение образца в момент разрыва, мм 2 (м 2 ).

Относительное удлинение δ и относительное сужение – φ определяются по формулам: δ=∆l/l∙100%, φ=(F-F)/F∙100%, где ∆l=l1-l — абсолютное удлинение образца при разрыве; l1 — длина образца в момент разрыва; l — первоначальная длина образца; F – первоначальная площадь поперечного сечения образца; F — площадь образца после разрыва.

1. Какие основные механические свойства металлов и сплавов?

2. Какие характерные участки имеет диаграмма растяжения?

3. Как определяется предел прочности и текучести?