Содержание

Станочные приспособления для сверлильных станков

Pereosnastka.ru

Обработка дерева и металла

Приспособлениями для механической обработки деталей на металлорежущих станках называют дополнительное оборудование и различные устройства, необходимые для установки и закрепления обрабатываемой детали.

В отличие от приспособлений устройства для установки и закрепления режущего инструмента обычно называют вспомогательными инструментами. Приспособления, вспомогательный и режущий инструмент составляют технологическую оснастку станка. Приспособления играют большую роль в обеспечении нормального процесса обработки деталей, в достижении заданной точности и высокой производительности.

Вспомогательный инструмент. Для крепления сверл, разверток, зенкеров и другого режущего инструмента в шпинделе сверлильного станка служит вспомогательный инструмент, к которому относятся: переходные втулки, сверлильные патроны различных типов, оправки и т. д.

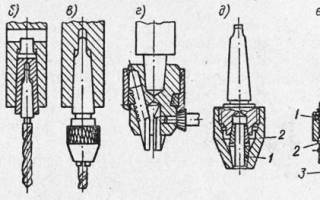

Переходные втулки применяют для крепления режущего инструмента с коническим хвостовиком. Наружные и внутренние поверхности втулок изготовляются конусными, обычно с конусом Морзе семи номеров— от № 0 до № 6. Если размер конуса хвостовика соответствует размеру конуса отверстия шпинделя станка, то режущий инструмент устанавливается хвостовиком непосредственно в отверстие шпинделя (рис. 1,а). Если конус сверла меньше конического отверстия шпинделя станины, то на конусный хвостовик сверла надевают переходную втулку и вместе со сверлом вставляют в конусное гнездо шпинделя станка (рис. 1,б). Если одной втулки недостаточно, применяют несколько переходных втулок, которые вставляют одну в другую.

Сверлильные патроны используют для крепления режущих инструментов с цилиндрическим хвостовиком диаметром до 15 мм. Вначале сверло или другой инструмент устанавливается и крепится хвостовой -частью в патроне, затем патрон устанавливается конусным хвостовиком в отверстие шпинделя станка (рис. 1,в).

В зависимости от устройства, принципа работы и назначения сверлильные патроны подразделяют на двух-кулачковые, трехкулачковые, цанговые, быстросменные и пр. Трехкулачковый патрон распространенной конструкции показан на рис. 1, г.

Для крепления сверл малого диаметра с цилиндрическими хвостовиками часто пользуются цанговыми патронами. В цанговом патроне (рис. 1,д) режущий инструмент зажимается в сменной конусной цанге при навинчивании гайки.

Быстросменные патроны (рис. 1, е) применяют при последовательной обработке отверстий сверлом, зенкером, разверткой, когда требуется быстрая смена инструмента без остановки станка. Для смены инструмента кольцо поднимается вверх; при этом шарики под действием центробежных сил расходятся и инструмент с втулкой свободно выходит из патрона. После установки очередного инструмента кольцо опускается и своими скосами принудительно заводит шарики в углубление втулки. Шарики 2 удерживают инструмент от выпадания и одновременно передают ему усилие от шпинделя станка.

Приспособления для закрепления деталей. Широкое применение при закреплении деталей получили различные зажимные устройства с винтовым зажимом: прихваты, призмы, а также машинные тиски и угольники. Использование ручных зажимов для закрепления деталей требует значительных затрат времени. Поэтому в последнее время все большее распространение получают приспособления с ручными быстродействующими эксцентриковыми, клиновыми, рычажно-кулачковыми, а также с быстродействующими механизированными зажимами механического, пневматического и гидравлического действия.

Винтовые машинные тиски широко используют в индивидуальном производстве. Они состоят из основания, подвижной и неподвижной губок, винта и рукоятки. Деталь крепится между губками при повороте рукоятки, сообщающей вращение винту.

Быстросменные машинные тиски с ры-чажно-кулачковым зажимом обеспечивают большое усилие зажима и прочно удерживают обрабатываемую деталь при высоких режимах резания. Для крепления деталь устанавливают в тиски и вращением установочного винта подводят к ней подвижную губку, оставляя некоторый зазор. Затем перемещением рукоятки в горизонтальное положение воздействуют на кулачок эксцентрикового валика; при этом подвижная губка, выполняя роль рычага, на конец которого действует двойной кулачок, прижимает деталь к неподвижной губке.

Наладку тисков производят только при настройке для обработки первой детали. Закрепление последующих деталей достигается лишь перемещением рукоятки. Тиски имеют комбинированный механизм зажима, обеспечивающий при усилии на рукоятке, равном 16 кг, силу зажима 900 кг.

Тиски изготовляют шести размеров: с шириной губок от 80 до 250 мм и наибольшим расстоянием между ними от 100 до 300 мм. Существуют и другие конструкции машинных тисков с быстродействующим зажимом.

В серийном и массовом производстве для закрепления деталей используются специальные кондукторы, имеющие запрессованные закаленные направляющие втулки, которые обеспечивают получение точного расположения отверстий без предварительной их разметки. На рис. 2, е изображен кондуктор для сверления одного отверстия в детали, расположенного параллельно опорной поверхности детали. Кондуктор состоит из угольника, к которому при помощи шарнирно-рычажного зажима прижимается деталь, и кондукторной плиты с втулкой, расположенной на заданном расстоянии от базовой поверхности детали и служащей для направления инструмента.

При обработке отверстий на сверлильных станках применяется большое количество разнообразных кондукторов, различающихся по форме, устройству, весу и т. п.

К числу поворотных и передвижных приспособлений, используемых на сверлильных станках, относятся поворотные стойки, поворотные и передвижные столы. Они применяются для обработки отверстий в различных деталях обычно вместе со съемными рабочими приспособлениями — поворотными кондукторами для установки и закрепления обрабатываемой детали и для направления режущего инструмента. Поворотные приспособления, имеющие горизонтальную ось вращения делительной планшайбы, принято называть поворотными стойками, а приспособления с вертикальной осью вращения — поворотными столами.

Поворотные стойки служат для обработки отверстий, расположенных по окружности или с разных сторон в деталях типа втулок, дисков, колец, обойм и т. п.

Круглые поворотные столы применяют для обработки отверстий, расположенных по окружности параллельно оси вращения в кольцах, дисках, фланцах и других подобных деталях. Нормализованные столы допускают деление на 2, 3, 4, 6, 8 и 12 равных частей, а также под углом 15 и 30°. Такие столы находят особенно широкое применение при многопозиционной обработке отверстий на станках, оснащенных многошпиндельными головками, и на многошпиндельных сверлильных станках.

Разбираем особенности приспособлений для сверлильных станков

Сверлильный станок является простейшим, но в то же время крайне важным по своему назначению оборудованием на производстве. С его помощью можно создавать огромное количество самых разнообразных деталей.

А в умелых руках эта машина не только способна на создание множества различных инструментов, но и работает с чрезвычайно высокой скоростью.

Поворотные тиски для зажима деталей

Однако стоит понимать, что один только станок не даст вам достаточной эффективности в работе. Не имеет значения, используете вы мощный образец НС 12А или небольшой настольно сверлильный станок ГС2112, в любом случае вам необходимо покупать к нему дополнительные приспособления, о которых сейчас и пойдет речь.

1 Общая информация

Для начала разберемся, что же такое этот сверлильный станок, и для чего он предназначается. Как вы уже поняли из названия, сверлильный станок используется для сверления отверстия по металлу, дереву и любому другому обрабатываемому материалу.

Только с камнем на станках не работают, так как он слишком хрупкий и может разлететься во время обработки. А это уже запрещает техника безопасности.

Читайте также: о параметрах токарных станков ТВ.

В остальном же бытовые станки применяются для самых разнообразных задач. Их сфера применения не ограничивается одним только сверлением. Так, даже настольные модели оборудования типа станков 2СС1М или НС 12А с успехом применяются для расточки резьбы, отдельных отверстий, зенкования и т.д.

Использование станков существенно повышает скорость производства на всем предприятии. По сути, именно их изобретение позволило существенно нарастить темпы изготовления деталей и конструкций, а также перейти к массовой сборке конвейерного типа, когда каждый рабочий сконцентрирован на создании определенных деталей.

Поворотный координатный стол для сверления

Сам по себе станок имеет довольно простую конструкцию. На жесткой подставке или станине установлена основная рама. На нее крепятся все рабочие механизмы устройства, включая двигатель, передатчики усилий, электронику и т.д.

Если рассматривается координатный настольно сверлильный станок по металлу ГС21112, 2СС1М, НС 12А или любой другой образец на схожие бытовые модели, то в нем станина будет цельной и довольно миниатюрной.

Такой станок не отличается мощностью, зато он мобилен и может быть использован в работе в любом месте, где есть прочное основание для его установки. Например, хороший металлический стол. При этом его мощности достаточно, что применять механизм в работе по металлу или другим материалам с высокой прочностью.

Если же рассматривается напольный станок, то он уже будет намного мощнее. Здесь станина и рама являются только основанием. На самом же станке имеется своя подставка или станочный стол. Это может быть как стандартный стол, так и координатный образец с возможностью тонкой настройки положения деталей.

Как вы сами понимаете, продвинутые виды станков всегда выполняются в виде напольных моделей. Это объясняется возможностью повышения их надежности, производительности, установки того или иного типа приспособления и т.д.

Но стоит понимать, что сам по себе станок – это довольно ограниченный инструмент. Особенно если мы рассматриваем бытовые виды такого оборудования.

Конечно, он может вращать установленное в него сверло и манипулировать его перемещением. Однако если говорить об общей работе, то на этом возможности такого оборудования по сути заканчиваются. Все же остальные его функции, как правило, обеспечиваются использованием различного рода приспособлений.

Комбинированный станок для сверления

Приспособления в сверлильных станках играют огромную роль. С их помощью повышается уровень безопасности во время работы, техника исполнения рабочих процессов, эффективность производства и т.д.

2 Основные разновидности приспособлений

Стоит понимать, что бытовые приспособления для станков выполнены в огромном количестве вариаций. Они настолько распространены, что некоторые люди даже путают их с составляющими производственного оборудования.

Одни приспособления способствуют повышению безопасности и удобству во время работы. Другие предназначаются для обработки тех или иных материалов. Например, при работе по металлу или дереву.

Еще одни являются своего рода вспомогательными средствами, без которых, тем не менее, скорость и качество сверления упадет. Более того, может даже появиться угроза безопасности самого человека, что стоит у станка.

Чтобы разобраться во всех этих классификациях их широких разветвлениях дополнительных приспособлений, сначала нужно разделить их на несколько более общих групп.

Итак, выделяют следующие виды рабочих приспособлений для сверлильных станков:

- оборудование для удержания обрабатываемого элемента;

- оборудование для позиционирования обрабатываемого элемента;

- крепления для рабочих инструментов;

- непосредственно рабочие элементы;

- вспомогательные инструменты;

- измерительные инструменты.

Если описывать коротко, то первые две подгруппы используются для установки и позиционирования элементов, что поддаются последующей обработки. Эти приспособления крайне важны и покупаются практически для всего оборудования.

Не имеет значения, используете вы напольный многошпиндельный сверлильный станок или же настольные модели типа 2СС1М и НС 12А. В любом случае вам будут необходимы всевозможные прижимные планки, тиски и т.д.

Мелкие сверла для сверления плат

Крепления для рабочих инструментов и сами инструменты – это уже приспособления, что касаются непосредственно патронов, втулок, шпиндельных переходников и т.д. Что интересно, сверла и расточные головки – это тоже приспособления.

К вспомогательным деталям относят несколько элементов, что существенно упрощают работу человеку и повышают уровень безопасности. Ну а про измерительные образцы и говорить много не требуется. Вряд ли кто-то будет завершать работу, предварительно не обмеряв результат.

Начнем же разбирать каждый подвид приспособлений по отдельности.

к меню ↑

2.1 Основания для позиционирования обрабатываемых элементов

К этой подгруппе относят поворотные и наклонные столы, а также несколько дополнительных приспособлений, что используются в работе.

Дело в том, что сам по себе станок дополнительным столом для удержания деталей снабжен резко. В большинстве случаев эту функцию в нем выполняет станина.

Особенно это касается настольных моделей. Но даже если стол и оборудован, то это скорее всего будет обычный координатный образец, который дает возможность перемещать деталь и контролировать ее положение, но не более того.

Нужно четко понимать, что производителям и самим не очень выгодно снабжать бытовые станки многофункциональными основаниями прямо на заводе, так как это повышает их стоимость. А далеко не всегда в работе будут требоваться столь серьезные приспособления.

Но что же делать, если обычным сверлением в одной плоскости вам не обойтись? Если задача поставлена так, что сверлить нужно по прочному металлу, причем под определенным углом в третьей плоскости, да еще и с применением нескольких деталей одновременно?

Набор цанговых патронов

Именно для таких целей и были придуманы поворотные и наклоняемые столы. Простейший стол такого типа называют моделью с продольно-поперечным перемещением. То есть зафиксированную на нем деталь можно очень точно перемещать в одной плоскости. Это позволяет существенно ускорить работу.

Если же необходимо работать в более изощренных условиях, то покупают наклонный поворотный стол. Здесь уже деталь можно вращать в трех плоскостях, что очень удобно.

Причем вся прелесть столов в том, что они очень четко фиксируются в любом положении, при этом их настройка выполняется с вращением всего нескольких ручек. При использовании станков типа НС 12А настольного образца подобное оборудование может стать незаменимым помощником.

к меню ↑

2.2 Механизмы для удержания обрабатываемого элемента

К приспособлениям этого типа относят различного рода механизмы, что позволяют четко зафиксировать деталь в определенном положении, а в случае необходимости манипулировать ей для получения желаемых результатов.Если говорить более конкретно, то для удержания используются:

Прижимные планки прикручивают к столу в определенном месте. Но фиксация ведется на одном единственном болте. Вторая же часть планки фиксирует непосредственно деталь, что используется в работе.

Планки бывают самыми разнообразными, иногда их даже планками назвать сложно. Это могут быть скобы, Т-образные крепления и т.д.

Тиски – это уже более серьезный вариант. Они, в свою очередь, разделяются на: высокоточные, поворотные, глобусные и т.д.

Однако основная их цель и конструкция остается единой. Тиски состоят из прочных планок, основания и винтового механизма, за счет вращения которого деталь зажимается в нужном положении.

Различные сверла для сверления отверстий в деревянных деталях

Сложно переоценить то влияние на сферу безопасности, которую оказывает эта разновидность приспособлений. Они используются практически везде. В работе по металлу, дереву, пластику.

Тисками и прижимными планками пользуются как на настольных образцах типа НС 12А, так и на напольных стационарных моделях высокой мощности.

к меню ↑

2.3 Крепления для сверл и расточек

Если рассматривать стандартные модели станков типа НС 12А, то изначально разработчиками планировалось крепление сверл и любых других рабочих инструментов непосредственно в шпинделе.

В простейших моделях используется единственный шпиндель. В более продвинутых их несколько. Сам шпиндель напрямую передает усилия от вращения вала двигателя. Именно он является той насадкой, которая вращает сверло.

Однако с развитием промышленности стало появляться огромное количество сверл, расточек и других подобных инструментов. Совершенно очевидно, что использовать их все в одном шпинделе просто невозможно. Для этого он не подойдет как по диаметру, так и по множеству других характеристик.

Поэтому были придуманы патроны, втулки и переходники, в качестве приспособлений, что позволяют существенно улучшить функциональность станка за счет возможности применения на нем самых разнообразных деталей.

Простейшие модели подобных приспособлений – это втулки и переходники. Они монтируются непосредственно в головку шпинделя и выполняют одну единственную функцию. А именно, подгонку диаметра и параметров шпинделя до рабочих положений.

Патроны – это уже более продвинутые приспособления. В них крепить сверла намного проще, они могут регулировать размер внутреннего сечения и т.д.

к меню ↑

2.4 Рабочие инструменты

Как вы сами понимаете, различного рода сверла, расточки, насадки и другие подобные элементы – это тоже приспособления. Хотя их часто относят к базовой комплектации.

Но большинство производителей снабжает свои бытовые станки только базовыми инструментами. Все остальное вам придется докупать. Описывать даже часть из всего того разнообразия что представлено на рынке смысла нет. Одних только разновидностей сверлильных стержней есть сотни, если не тысячи.

Светодиодный станочный светильник Optimum AL 12

Мы же отметим здесь только тот факт, что разные рабочие приспособления различаются и по рабочему материалу. И на этот параметр необходимо обращать очень пристальное внимание.

Сверло по дереву никак не подойдет для обработки металла, равно как и наоборот. Разные металлы тоже имеют определенную степень прочности, что тоже очень важно.

2.5 Вспомогательные приспособления

К вспомогательным приспособлениям в первую очередь относят:

- осветительные приборы;

- механизмы для подачи смазки.

В первом случае мы имеем дело с различной осветительной техникой. Начиная от обычных лампочек, и заканчивая сложными диодными осветителями с линзами и возможностью настройки параметров свечения.

Причем в хороших осветительных приборах есть возможность быстро регулировать положение лампочки, силу светового луча, его концентрацию, размытость и даже цвет.

Подобное оборудование вряд ли пригодится человеку, что просто сверлит отверстия древесине под мебель. А вот для миниатюрной работы с дорогими деталями оно просто необходимо.

Второй тип – это системы для подачи смазки. Смазка необходима при сверлении, так как она уменьшает уровень трения всех деталей. Без качественного смазывания есть большой шанс повреждения металлов или самого сверла.

Особенно это касается мягких металлов, цветных металлов, древесины и частично полимерных материалов. Смазку подают из небольшого контейнера с помощью трубки с дозатором.

к меню ↑

2.6 Самодельные приспособления для станка (видео)

Вспомогательный инструмент для сверлильных станков.

К вспомогательным инструментам для сверлильных станков относятся:

1. Переходные втулки для крепления режущих инструментов;

2. Быстросменные патроны для закрепления режущих инструментов;

3. Патроны для закрепления метчиков;

4. Самоустанавливающиеся патроны для закрепления разверток.

Многие виды вспомогательного инструмента нормализованы.

1. ПЕРЕХОДНЫЕ ВТУЛКИ

Закрепление инструментов на сверлильных станках обычно производится при помощи конуса Морзе. В зависимости от размеров станков конус Морзе их шпинделя имеет от 1 до 5. Переходные втулки используются для крепления инструмента, конус Морзе которого меньше, чем конус в шпинделе рис.9.1.

Рис.9.1 Переходная втулка.

На замену инструмента, закрепленного в корпусе шпинделя непосредственно или через переходную втулку, требуются значительные затраты времени. Для повышения производительности применяют быстросменные патроны.

2. БЫСТРОСМЕННЫЕ ПАТРОНЫ

Быстросменные патроны позволяют в короткое время заменять режущий инструмент. Некоторые конструкции патронов позволяют производить замену без остановки шпинделя.

Для легких работ используются быстросменные патроны с ведущими шариками рис.9.2а.

Они просты по конструкции и допускают смену инструмента без остановки шпинделя станка.

В отверстие корпуса 1 вставляются сменная втулка 7, вращение которой передается от патрона через два шарика 6, заложенных в поперечных отверстиях корпуса. Для смены втулки 7 с инструментом необходимо взяться рукой за рифленую внешнюю поверхность муфты 3, приостановить ее вращение и поднять ее вверх до упора в закладное пружинное кольцо 2. В таком положении шарики получают возможность радиального перемещения и будут выдавлены собственным весом втулки 7.

Перемещение муфты 3 вниз ограничивается вторым пружинным кольцом. Если патрон используется для сверления в горизонтальном положении, то в конструкции дополнительно предусматривается шарик 5 и пружина 4, фиксирующие положение муфты 3 во время работы.

На рис.9.2б показан патрон, отличающийся от рассмотренного наличием шпильки 2, запрессованной в корпус патрона 1. Шпилька служит поводком для сменных втулок, в которых имеется соответствующий паз. Если в предыдущем патроне шарики 6 удерживали инструмент от выпадения и передавали ему крутящий момент, то здесь они только фиксируют положение втулки с инструментом и удерживают ее от выпадения под действием собственного веса. На сменных

втулках 3(рис.9.2б) предусматривается свободно вращающееся относительно втулки кольцо 4, зафиксированное пружинными кольцами 5. При смене инструмента во время вращения шпинделя втулку удерживают за кольцо 4.

Большинство инструментов, снабженных конусными, цилиндрическими и квадратными хвостовиками, закладываются в патрон с помощью сменных втулок.

Рис.9.2 Быстросменные патроны:

а- с ведущими шариками; б- со шпилькой.

Вспомогательным инструментом называют приспособления, служащие для установки и закрепления режущего инструмента на станке. Для сверлильных станков используются переходные втулки, быстросменные патроны, самоустанавливающиеся патроны для закрепления разверток и метчиков.

7.3. Вспомогательный инструмент для токарных станков.

7.4. Вспомогательный инструмент для станков с ЧПУ.

1. САМОУСТАНАВЛИВАЮЩИЕСЯ ПАТРОНЫ ДЛЯ РАЗВЕРТОК

При жестком закреплении разверток на шпинделе станка не удается обеспечить получение точных отверстий.

При таком закреплении на обрабатываемое отверстие переносятся все погрешности шпинделя станка, поэтому для обработки отверстий 9-7 квалитета точности развертки следует закреплять в самоустанавливающихся патронах.

Для установки развертки по отверстию она должна свободно перемещаться параллельно самой себе и легко самоцентрироваться в отверстии.

Этим требованиям вполне отвечают плавающие патроны рис.10.1. В пазах поводка патрона установлены два ряда шариков, расположенных под прямым углом. В корпусе патрона монтируется хвостовик патрона 1 с упорным шарикоподшипником 3. После сборки поводка 4 с шариками 5 в корпус 2 ввинчивается оправка 6 под развертку. Патрон обеспечивает подвижность развертки во всех направлениях. Аналогичные плавающие патроны применяются также и для метчиков.

Для работы развертками небольших диаметров можно рекомендовать плавающий патрон, показанный на рис.10.1а.

Оправка 9, хвостовик 1 и поводок 5 имеют вырезы под шарики 6. Четыре шарика 6, попарно расположенных в двух взаимно перпендикулярных направлениях, обеспечивают перемещение оправки с разверткой и они же служат для передачи крутящего момента. Между корпусом патрона 7 и хвостовиком 1 предусмотрена латунная обойма 3 с зачеканенными в ней шариками 4 и шайба 2. Регулировка патрона производится вращением корпуса 7. В наружном положении корпус фиксируется винтом 8.

Рис.10.1. Плавающие патроны для разверток.

На рис.10.1в, показан нормализованный самоустанавливающийся патрон, обеспечивающий покачивание развертки и параллельное перемещение ее в вертикальной плоскости.

Между торцами хвостовика 1 и оправкой 7 установлен упорный шарикоподшипник 4, воспринимающий осевые давления. Для передачи крутящих моментов служит поводок 5 с двумя шарообразными шестигранными головками грани которых сдвинуты на 30 . Пружина 2 предохраняет поводок 5 от выпадания из глухого шестигранного отверстия. Все детали патрона соединяются в корпусе 3 путем навинчивания его на оправку 7 и фиксируются контргайкой 6.

Патрон компактен и универсален. Шаровые головки поводка позволяют наклонять оправку 7 с разверткой под углом к оси, а упорный шарикоподшипник 4 обеспечивает параллельное перемещение оправки в вертикальной плоскости.

2.ПАТРОНЫ ДЛЯ МЕТЧИКОВ

Для успешного выполнения операции по нарезанию резьбы необходимо :

— совместить ось метчика с осью отверстия;

— компенсировать несовпадение движения подачи шпинделя станка и осевое перемещение метчика.

Эти условия выполняются при использовании плавающего самоцентрирующего патрона.

Рис.10.2 Плавающий самоцентрирующий патрон для метчиков.

На рис.10.2 показан плавающий патрон для метчиков. На хвостовике 1 патрона винтами закреплен кожух 3. Внутри кожуха помещен диск 4, на торце которого имеются пазы со взаимно перпендикулярными осями. В этих пазах помещено два шарика 5. Через центральное отверстие диска 4 свободно проходит пружина 2. В нижней конусообразной части кожуха 3 находится плавающая оправка 6, имеющая на торце пазы, аналогичные пазам диска 4, и утолщенную часть. Угол конуса кожуха 3 равен углу конуса оправки 6.

Отверстие в головке оправки расточено на конус под пружинную цангу 9, затягиваемую гайкой 8; от проворачивания в оправке цангу предохраняет штифт 7.

В свободном (нерабочем) состоянии пружина 2 прижимает оправку 6 конусной частью к конусу кожуха 3, и между диском 4 и фланцем хвостовика 1 образуется зазор, а метчик центрируется относительно оси шпинделя станка. Во время работы оправка 6 сжимает пружину 2, и образуется зазор между конусом кожуха 3 и конусом оправки 6. Этот зазор обеспечивает радиальное «плавание» метчика и совмещение его оси с осью нарезаемого отверстия.

Шарики 5,имея возможность перемещаться по пазам диска 4 и оправки 6, не препятствуя радиальному перемещению оправки сметчиком в процессе нарезания резьбы и в тоже время передают метчику вращение шпинделя станка.

Вспомогательным инструментом называют приспособления, служащие для установки и закрепления режущего инструмента на станке. Для сверлильных станков используются переходные втулки, быстросменные патроны, самоустанавливающиеся патроны для закрепления разверток и метчиков.

Оснастка для сверлильных и расточных станков

Заготовки на сверлильных станках устанавливают с помощью универсальных или специальных приспособлений. Специальные приспособления применяют в крупносерийном и массовом производстве для быстрой и точной установки заготовки относительно инструмента. Каждое такое приспособление может быть использовано только для одной заготовки. Универсальные приспособления применяют в единичном и мелкосерийном производстве. К ним относятся, например, машинные тиски, поворотные столы, прижимные планки, призмы и др.

Заготовки закрепляют прижимными планками (рис. 4.8, а) или в машинных тисках. При сверлении сквозных отверстий заготовку устанавливают на подкладки, что обеспечивает свободный выход сверла из отверстия. При обработке отверстий, параллельных или расположенных под углом к установочной плоскости, используют угольники: простые (рис. 4.8, б) и универсальные (рис. 4.8, в).

Рис. 4.8. Приспособления для сверлильных станков

При сверлении отверстий в цилиндрических заготовках их устанавливают на призме и закрепляют струбциной (рис. 4.8, г). Для сверления нескольких точно расположенных отверстий в заготовках, обрабатываемых большими партиями, широко используют специальные приспособления — кондукторы (рис. 4.8, г)). Они имеют направляющие втулки 2, обеспечивающие определенное положение режущего инструмента относительно обрабатываемой детали.

Рис. 4.9. Использование универсальных средств для крепления заготовок на столах сверлильных и расточных станков

Рис. 4.10. Машинные тиски (а) и угольники (б), применяемые для закрепления деталей на сверлильных станках

Широкое применение для закрепления деталей на сверлильных станках получили различные зажимные устройства с ручным винтовым зажимом: прихваты, призмы (рис. 4.9), а также машинные тиски, угольники (рис. 4.10). Использование ручного винтового зажима для закрепления и открепления детали требует значительных затрат времени. Поэтому рекомендуется по возможности применять приспособления с ручными быстродействующими зажимами: эксцентриковыми, клиновыми, плунжерными, рычажно-кулачковыми, а также с быстродействующими механизированными зажимами: механическими, пневматическими и гидравлическими.

Быстродействующие машинные тиски с рычажно-кулачковым зажимом (рис. 4.11) обеспечивают большое усилие зажима и предназначены для работы

Рис. 4.11. Быстродействующие машинные тиски с рычажно-кулачковым зажимом

на сверлильных (а также на фрезерных и строгальных) станках при высоких режимах резания. Основные части тисков: корпус / и поворотная часть 2 с установочным винтом 4 и неподвижной губкой 3. На плоских направляющих поворотной части смонтировано основание 9 подвижной губки 5. Расстояние между губками тисков в зависимости от размеров обрабатываемой детали регулируется с помощью винта 4, имеющего трапецеидальную резьбу.

Губка 5 имеет вид рычага, на конец которого действует двойной кулачок 8 эксцентричного валика 7, перемещаемого рукояткой 6. Основание 9 представляет собой опору для губки-рычага 5 и кулачка 8. Для зажима обрабатываемой детали рукоятку 6 нужно перевести в горизонтальное положение.

Наладку тисков производят по первой детали. Деталь устанавливают в тиски и подводят к ней подвижную губку, оставляя некоторый зазор. Закрепление последующих деталей в тисках достигается перемещением рукоятки 6 в горизонтальное положение.

Тиски имеют комбинированный механизм зажима, обеспечивающий при усилии на рукоятке, равном 160 Н, силу зажима в 9 кН.

Тиски изготавливаются шести размеров: с шириной губок 80. 250 мм и наибольшим расстоянием между ними 100. ..300 мм.

Существуют и другие конструкции тисков с быстродействующим зажимом.

Пневматические машинные тиски не требуют от рабочего большой затраты энергии; обеспечивают закрепление деталей с постоянным усилием, допуская контроль и регулирование его, а также изменение скорости закрепления детали; характеризуются большим сроком службы и др.

Универсальные пневматические поворотные тиски (рис. 4.12) работают следующим образом: когда сжатый воздух с помощью золотникового крана 9 войдет в пневматическую камеру, диафрагма 11, а вместе с ней и диск 10 начнут двигаться вниз; в то же время диафрагма 15 и диск 14 будут перемещаться вверх. При этом шток 12 будет двигаться вниз и повернет кулачок 4 по часовой стрелке. Шток 13 начнет подниматься, поворачивая при этом кулачки 7 и 8 против часовой стрелки. С помощью толкателей 2 и 3 и подушки 1 кулачки передвинут рабочий ползун 5 с подвижной губкой справа налево, и обрабатываемая деталь будет зажата. Для освобождения детали воздух выпускают из пневматической камеры, тогда рабочий ползун и подвижная губка тисков под действием пружины 6 перемещаются вправо в начальное положение.

Рис. 4.12. Универсальные пневматические поворотные тиски

Применяются также пневматические тиски с двухсторонним отводом губок, пневматические тиски с регулируемой величиной усилия зажима и др.

Для закрепления деталей цилиндрической формы применяют настольные цанговые или кулачковые патроны. На рис. 4.13 показан настольный самопен- трирующий кулачковый патрон для закрепления цилиндрических деталей при обработке центральных отверстий. Патрон состоит из корпуса 3, в верхней части которого расположены три бобышки, имеющие отверстия для осей 2. На осях установлены кулачки 1, а внизу — зубчатые колеса 4, находящиеся в зацеплении с зубчатым колесом 5, установленным в центре и связанным с осями 2 тремя пружинами 6. Перед установкой детали кулачки с помощью рукоятки 7 раздвигаются. После установки детали под действием пружин зубчатое колесо 5 поворачивается и с помощью зубчатых колес 4 поворачивает кулачки, что обеспечивает предварительный зажим детали, усиливающийся в процессе работы под влиянием сил резания, пытающихся повернуть деталь по часовой стрелке.

Патрон применяется при работе с кондукторной плитой и без нее.

Рис. 4.13. Настольный трехкулачковый патрон с ручным зажимом

В целях правильного координирования оси режущего инструмента с осью обрабатываемого отверстия, а также для направления режущего инструмента применяются сверлильные приспособления, называемые кондукторами. Большинство кондукторов служит и для закрепления обрабатываемой детали.

В современных условиях мелкосерийного и серийного производства наиболее совершенны, а также экономичны в проектировании, изготовлении и эксплуатации универсальные нормализованные конструкции кондукторов. Путем переналадки они могут быть использованы для обработки большого количества однотипных, но различных по размерам деталей. К числу нормализованных кондукторов относятся: скальчатые кондукторы; кондукторы-колонки; кондукторы тисочного типа; кондукторы с откидной крышкой; кондукторы с быстродействующими зажимами; приспособления с подвесной кондукторной плитой; пневматические кондукторы и др.

Скальчатые кондукторы. Скальчатыми кондукторами называют сверлильные приспособления, имеющие подъемную кондукторную плиту, которая в большинстве случаев устанавливается на двух колонках-скалках и может быть поднята с ними на определенную высоту, в зависимости от размеров устанавливаемой детали. После этого плита опускается и зажимает обрабатываемую деталь. Они обеспечивают быстрый зажим и освобождение деталей и допускают широкие возможности переналадки. Скальчатые кондукторы используют для обработки разнообразных деталей: крышек, рычагов, зубчатых колес, втулок, валиков, пальцев и других более крупных деталей.

Рис. 4.14. Скальчатый кондуктор с реечным зажимом

На рис. 4.14 изображен скальчатый кондуктор с реечно-винтовым зажимом для мелких и средних по размеру деталей. Он состоит из плиты /, установленной на двух скалках 2 с нарезанными на них косыми зубьями, и валика 3, на котором закреплены два цилиндрических зубчатых колеса 4 с винтовыми зубьями, находящимися в зацеплении с зубьями скалок 2. Правый конец валика заканчивается рукояткой 5; другой конец его имеет левую резьбу. Перемещение кондукторной плиты вниз до соприкосновения с обрабатываемой деталью производится поворотом рукоятки 5 по часовой стрелке. При этом валик 3 двигается влево, входя в гайку б, а зубья зубчатых колес 4 проскальзывают по зубьям скалок 2 в продольном направлении. Механизм зажима стопорится дополнительным поворотом рукоятки 5.

К постоянным узлам и деталям скальчатого кондуктора относятся корпус, две или три скалки, установленные в корпусе для закрепления кондукторной плиты, постоянная кондукторная плита и механизм для перемещения скалок вниз при зажиме и вверх при разжиме заготовки.

К сменным узлам и деталям скальчатого кондуктора относятся наладки для установки заготовок и сменные кондукторные плиты. Сменные наладки устанавливают, фиксируют и закрепляют на столе корпуса кондуктора, а сменную кондукторную плиту — на нижней плоскости постоянной кондукторной плиты.

Рис. 4.15. Подвесная кондукторная плита

На агрегатных станках с многошпиндельными головками применяют подвесные кондукторные плиты (рис. 4.15). Кондукторная плита 1 с установленными кондукторными втулками 3 подвешивается на штангах 4 к многошпиндельной головке 2. При подаче головки плита прижимается и ориентируется на детали, пружины сжимаются, идет обработка отверстий.

На радиально-сверлильных станках обрабатывают, как правило, крупные, тяжелые детали. При обработке мелких отверстий такие детали можно не закреплять, они удерживаются силой трения, возникающей от силы тяжести массивной детали. Для направления инструмента применяют накладные кондукторы.

На горизонтально-расточных станках также обрабатывают крупные детали. Но здесь требуется сохранять точное положение заготовки относительно шпинделя во время обработки, поэтому заготовка, устанавливаемая на столе, фиксируется различного рода прихватами с ручным или механизированным приводом (см. рис. 4.9).

Приспособления для сверлильных станков.

Для обработки деталей на сверлильных станках применяются кондукторы, поворотные столы и стойки, многошпиндельные и револьверные головки и различные вспомогательные инструменты.

На сверлильных станках, оснащённых приспособлениями, можно выполнять работы, котор. без приспособлений производятся на расточных , токарных и др. станках.

Кондукторы применяются стационарные, перекладные, накладные и скальчатые.

Стационарные кондукторы закрепляют на столе станка. Эти кондукторы применяют при обработке одного отверстия в детали на вертикально-сверлильных станков и для обработки отверстий в одной плоскости на многошпиндельных и радиально- сверлильных станках.

Скальчатые кондукторы консольного и портального типов с ручным или пневматическим зажимом выполняется стационарными и передвижными.

Скальчатые кондукторы состоят из постоянных и сменных узлов. Постоянные узлы скальчатых кондукторов нормализованы и состоят из корпуса, двух или трёх скалок, несущих кондукторную плиту, механизма для перемещения скалок и зажима обрабатываемых деталей. Сменные узлы ( наладки) состоят из установочно-зажимных узлов, размещённых на основании, и кондукторных плит с втулками , устанавливаемых на скалках. Для установки и фиксации сменных наладок в корпусе и на кондукторной плите имеются Т- образные пазы или установочные пальцы. Такие кондукторы со сменными накладками относятся к УНП.

Скальчатые кондукторы имеют реечно-рычажный или пневматический зажим. Для сохранения усилия зажима после снятия руки рабочего с рукоятки речно-рычажный механизм кондуктора оснащают замками. Они могут быть роликовыми, коническими и эксцентриковыми.

Накладные кондукторы представляют собой плиты с кондукторными втулками , устанавливаемые ( накладываемые) и закрепляемые на отдельные плоскости деталей. Накладные кондукторы применяют также при обработке крупных деталей.

Перекладные ( опрокидывающиеся) кондукторы предназначены для обработки отверстий в нескольких плоскостях. Их применяют а случае обработки небольших деталей . Корпусы перекладных кондукторов имеют коробчатую форму. Для увеличения сроков службы установочных пов-тей на гранях корпусов имеются стальные закалённые ножки или планки.

Перекладные кондукторы переворачивают вручную ; на это затрачивается много труда и времени. При сверлении отверстий значительного диаметра необходимо закреплять кондуктор для безопасности работы. Поэтому при обработке деталей , имеющих отверстия, расположенные по окружности или в разных плоскостях, применяются наладки на поворотные приспособления, позволяющие использовать метод позиционной обработки. Это повышает производительность и облегчает труд рабочих.

Универсальные, переналаживаемые и групповые кондукторы применяются при групповых технологических процессах. Их можно отнести к группе УНП. В качестве групповых переналаживаемых кондукторов, кроме скальчатых, широко применяют кондукторы для сверления отверстий, расположенных по окружности. У этих кондукторов, плиту со сменными втулками можно переставлять по высоте и в радиальном направлении относит. Трёхкулачкового самоцентрирующегося патрона, в котор. закрепляют обрабатываемые детали. Патрон установлен на поворотном столе с делительным диском или штриховыми делениями по окружности. Кроме того, могут быть использованы кондукторы, в котор. при переналадке для обработки др. детали заменяют отдельные сменные узлы.

Поворотные приспособления могут быть с вертикальной осью вращения ( столы) и с горизонтальной осью вращения ( стойки), одноопорные и двухопорные.

Поворотные столы используют при обработке отверстий, расположенных по окружности. Для напряжения инструмента на неподвижную часть поворотного стола устанавливают кронштейн с кондукторной плитой или на деталь ставят накладной кондуктор . При работе на многошпиндельном станке поворотный стол и используют для многопозиционной обработки.

Поворотные стойки применяются для позиционной обработки, отверстий, расположенных в разных плоскостях детали , и радиальных отверстий . При одноопорных стойках сменные наладки с установочными, зажимными и направляющими элементами закрепляют на планшайбе, а при двухопорных стойках – на планшайбе основной стойки и шпинделе вспомогательной стойки. Одноопорные стойки применяют при обработке деталей небольшой длины. При обработке деталей значительной длины для закрепления наладки используют двухопорные стойки. Поворотные столы и стойки с установочными на них наладками поворачивают вручную или при помощи пневматических , гидравлических и электрических приводов.

Многошпиндельные сверлильные головки служат для одновременной обработки нескольких отверстий в детали одинаковыми или разными инструментами, или для обработки отверстий в нескольких деталях, установленных на круглом поворотном столе.

Многошпиндельные сверлильные головки делятся на специальные и универсальные . У специальных сверлильных головок положение шпинделей неизменно и соответств. Расположению отверстий в обрабатываемой детали. В универсальных переналаживаемых сверлильных головках шпиндели переставляют в определённых пределах и налаживают в соответствии с расположением отверстий в обрабатываемой детали.

Специальные многошпиндельные головки имеют сборный корпус , в котор. на подшипниках качения смонтированы шпиндели и приводные валики, соединённые шестернями. Корпус при помощи фланца или втулки прикреплён к гильзе шпинделя сверлильного станка.

В универсальных многошпиндельных головках шпиндели расположены в переставных кронштейнах и соединены с приводом шестернями или шарнирными валиками. Применяются также головки с кривошипно- шатунным приводом шпинделей.

Дата добавления: 2015-02-09 ; просмотров: 41 ; Нарушение авторских прав