Содержание

- Листовая штамповка

- Ротационная вытяжка металла

- Вытяжка металла и ее виды

- Процесс ротационной вытяжки металла

- Способы формоизменения ротационной вытяжкой металла

- Станки для ротационной вытяжки металла

- Область применения ротационной вытяжки металла

- Вытяжка листового материала;

- Изучение характера деформации металла при вытяжке

- Справочник химика 21

- Химия и химическая технология

- Вытяжка глубокая

Глубокая вытяжка листового металла

Листовая штамповка

Листовая штамповка — метод изготовления плоских и объемных тонкостенных изделий из листового материала, ленты или полосы с помощью штампов на прессах или без применения прессов. Листовая штамповка подразделяется на горячую и холодную.

Горячая штамповка. Применяется главным образом в производстве котельных днищ, полушариев, буев и других корпусных деталей для судостроения. Изготовляются они из стального листа толщиной 3 . 4 мм. Операции горячей листовой штамповки аналогичны операциям холодной штамповки. Однако при составлении технологического процесса всегда учитывается нагрев. Составляя чертеж заготовки, надо учитывать утяжку металла при вырубке, пробивке и гибке, а также и степень коробления при остывании детали, так как ее размеры при этом несколько сокращаются. Это обстоятельство заставляет увеличивать допуски на размеры в сравнении с холодной штамповкой. Нагревают заготовки в пламенных и электрических печах, а также в электронагревательных устройствах.

Холодная штамповка. Это наиболее прогрессивный метод обработки давлением, так как он позволяет получить детали, не требующие в большинстве случаев дальнейшей обработки резанием. Холодной листовой штамповкой изготовляют как крупные, так и мелкие детали (рамы и кузова автомобилей, шасси самолетов, элементы обшивки судов, детали часовых механизмов и др.).

Листовая штамповка дает большую экономию в использовании металла, обеспечивая в то же время высокую производительность. Но наибольший эффект она дает при массовом и крупносерийном производстве.

При холодной листовой штамповке применяются углеродистая и легированная стали, алюминий и его сплавы, медь и ее сплавы, а также неметаллические материалы: картон, эбонит, кожа, резина, фибра, пластмасса, поставляемые в виде листов, лент и полос.

Технология листовой штамповки. Основным технологическим оборудованием для изготовления изделий методом листовой штамповки являются вибрационные ножницы (рис. 77), кривошипные (см. рис. 87 и рис. 88) и гидравлические прессы. Операции листовой штамповки могут быть разделены на два основных вида: разделительные и формоизменяющие. К основным разделительным операциям относятся: резка, вырубка и пробивка.

Резкой называют операцию, где происходит последовательное отделение части заготовки по прямой или кривой линии. Применяется резка для получения как готовых деталей, так и раскроя листа на полосы нужной ширины. При раскрое листа необходимо, чтобы выход деталей из листа был максимальным, а отходы были минимальными. Рациональность раскроя определяется на основании подсчета коэффициента использования материала. Под коэффициентом понимается отношение площади вырубленных деталей к площади листа. Операция резки производится с помощью вибрационных, дисковых, гильотинных и других ножниц.

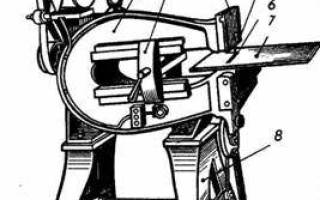

Вибрационные ножницы (рис. 77) представляют собой станок с короткими ножами. Верхний нож 5 получает колебательные движения от электродвигателя 1 через эксцентриковый механизм. Листовой металл устанавливают на столе 7 и подвигают между верхним 5 и нижним 6 ножами до упора 3, который может передвигаться и закрепляться в скобе станины, 2,4 — головку, 8 — стойка станины.

Вырубка — операция по получению заготовки замкнутого контура (рис. 78). На рис. 79 приведены чертеж (I) и схема (II) типовой детали, изготовляемой из полосы вырубкой.

Пробивка — получение отверстий в детали нужной формы (рис. 80).

К основным формоизменяющим операциям * относят гибку, вытяжку, отбортовку, обжим и формовку.

Гибка — операция, при которой плоской заготовке придают изогнутую форму (рис. 81: 1 — пуасон; 2 — нейтральный слой; 3 — матрица): R и г — внешний и внутренние радиусы гибки, S — толщина материала. Она может быть V -образная, U-образная и др. (рис. 82).

На рис. 83 представлен чертеж детали, отверстия в которой получены пробивкой. После этого деталь изогнута на штампе.

Вытяжка — операция, превращающая плоскую заготовку в полую пространственную деталь или полуфабрикат 2 (рис. 84). Вытяжкой изготовляют не только цилиндрические детали, но и сложные по форме коробчатые, конические и полусферические. При вытяжке плоская заготовка 5 втягивается пуансоном 1 в отверстие матрицы 3. Для предотвращения в заготовке при сжимающем напряжении образования складок применяют прижимы 4.

Вытяжка может быть без утонения и с утонением. В первом случае она происходит без заметного изменения, во втором изменяется не только форма заготовки, но и толщина ее стенок. В случае, когда нужно получить глубокую вытяжку, ее ведут в несколько проходов. На рис. 85 показан чертеж типовой детали и из металлического листа 1, изготовленной штамповкой с вытяжкой.

Отбортовка — операция образования бортов по наружному контуру листовой заготовки или вокруг заранее пробитых отверстий (рис. 86). Она применяется главным образом для образования горловин у плоских деталей 2, необходимых как для нарезания резьбы, так и сварки или сборки. Обычно она выполняется последовательно (I, II, III) за один или несколько проходов в штампах, состоящих из пуансона 1 и матрицы 3. Операцию отбортовки очень часто выполняют на концах труб при подсоединении к ним фланцев, с помощью которых трубы будут в дальнейшем соединяться.

Обжим — операция сужения (уменьшения) концевой части полых или объемных деталей. Осуществляется она путем обжатия материала штампом снаружи в конической матрице. При этом конфигурация обжимаемой части целиком зависит от формы штампа.

Формовка — операция, связанная с местным изменением формы с сохранением конфигурации наружного контура детали. Примером формовки может служить изготовление ребер жесткости на машиностроительных деталях, а также увеличение размеров по диаметру средней части полой детали.

Технологический процесс обработки различных материалов давлением, как упоминалось выше, производят на прессах. Прессы бывают гидравлические и механические (кривошипные, винтовые, реечные и т. д.). По назначению прессы подразделяют на ковочные, штамповочные, листоштамповочные, чеканочные, обрезные, трубопрофильные, гибочные, правильные, брикетировочные (для изготовления брикетов из кусковатых или порошкообразных материалов), кузнечно-штамповочные автоматы, термо- пластавтоматы и др.

Кривошипные горячештамповочные прессы ГОСТ 6809-87Е (рис. 87) изготавливаются в России давлением от 61,78 до 617,8 кН (mc — единица силы и веса). Они состоят из станины 1, ползуна 2, шатуна 3, кривошипного вала 4, стажных колонн 5, зубчатого колеса 6 и фрикционной муфты 7. Применение прессов для горячей объемной штамповки очень эффективно в сравнении с другим технологическим оборудованием. Они обеспечивают более высокую точность поковок при значительной экономии металла. Наличие в них индукционного электрического нагрева способствует улучшению условий труда в цехе: уменьшаются шум и сотрясение здания, устраняется задымленность производственных помещений. Управление прессом осуществляется органами регулирования и с помощью сжатого воздуха из цеховой магистрали.

На рис. 88 показан пресс для холодной штамповки ГОСТ 9408-89Е, состоящий из стойки 1, электродвигателя 2, цилиндра уравновешивания ползуна 3, зубчатого колеса 4, направляющих 5, ползуна 6 и стола пресса 7. На подобных прессах изготавливают как мелкие, так и крупные листовые детали, например, кузова автомобилей. Возможное давление пресса — 30,89 кН.

Гидравлические прессы обладают наилучшей характеристикой для глубокой вытяжки и других операций листовой штамповки, так как осуществляют деформирование металла с постоянной скоростью. Подобные прессы широко применяют в авиационной и ракетостроительной промышленности.

На рис. 89 и 90 показаны крупные сборочные единицы самолетов, детали которых изготовлены прессованием. Так, каркас пола пассажирской кабины самолета (рис. 89) включает: обшивку 1, шпангоут 2, стрингеры 3, поперечные балки 4 и продолжные балки 5. А гондола турбо-винтового двигателя самолета (рис. 90) состоит из обтекателя втулки винта — 1, воздухозаборника 2, крышки переднего капота 3, крышки заднего капота 4, люка 5, силовой фермы в, кожуха 7, стекателя 8, хвостовой части гондолы 9, силового шпангоута 10, рамы маслорадиатора 11, силового шпангоута 12 и боковой балки 13.

Прогрессивные способы холодной листовой штамповки. Новые, виды штамповки благодаря своей простоте и экономичности находят широкое применение в условиях мелкосерийного и единичного производства. К ним относят штамповку резиной, жидкостью, взрывом, электрогидравлическую и др.

Штамповка резиной. С ее помощью осуществляются разделительные и формоизменяющие операции. При этом пуансоном или матрицей является резина. Штамповку резиной чаще всего применяют для изделий из тонколистового металла толщиной до 2 мм (алюминия, медных сплавов, малоуглеродистой стали).

Штамповка жидкостью. В этом случае металл деформируется под давлением жидкости, принимая форму матрицы. Данный способ применяют для вытяжки полых деталей разной формы.

Штамповка взрывом. Для пластического формоизменения заготовки применяют и взрывчатые вещества (взрывчатые газовые смеси из метана, пропана, гиксогена и др.), создающие высокое давление, под действием которого заготовка принимает форму штампа.

Штамповку взрывом применяют для изготовления крупных деталей и деталей сложной формы, когда изготовление их другими способами невозможно (например, сплавы труднодеформируемые) или неэкономично. Такая

штамповка не требует сложного и дорогостоящего оборудования.

Электрогидравлическая штамповка. Этот метод характерен тем, что энергоносителем является высоковольтный электрический заряд в жидкости. Разряд вызывает появление ударной волны, которая и деформирует заготовку, придавая ей необходимую форму.

Этот вид штамповки дает возможность выполнять все операции холодной листовой штамповки с большой точностью и с сравнительно малыми затратами.

Магнитно-импульсная формовка. Формирование изделий этим методом происходит при создании импульсного магнитного поля вокруг заготовки и взаимодействия этого поля с импульсными токами, протекающими в заготовке. В результате такого взаимодействия в заготовке возбуждаются вихревые токи, что приводит к образованию вокруг нее также электромагнитного поля. Это создает предпосылки для динамического воздействия на заготовку и ее деформирование.

Этим методом осуществляют обжатие трубных заготовок, рельефную формовку, вырубку и др.

Существуют и другие прогрессивные методы листовой штамповки, но мы их рассматривать не будем.

* Формоизменяющими операциями называют такие, при помощи которых из плоской заготовки получают детали пространственной формы

Ротационная вытяжка металла

Ротационная вытяжка — широко распространенный способ обработки металлов, он применяется для изготовления тонкостенных полых деталей в форме тел вращения.

Осуществляется путем приложения давления к вращающейся листовой или полой заготовке, приобретающей в результате форму оправки.

Вытяжка металла и ее виды

Основные виды ротационной вытяжки металла:

Поступенчатое формование

Листовая заготовка в форме круга закрепляется между оправкой и суппортом. Оправка должна совпадать с внутренней конфигурацией изделия. Привод начинает вращать болванку, а управляемое формовочное давление осуществляется специальным пассивным роликом, приводимым в движение вращением заготовки. Давление осуществляется как в продольной, так и радиальной плоскостях. Ролик прижимает металл к оправке и двигается по сложной кривой то к краю болванки, то назад.

Прижим осуществляется за несколько проходов, ступенчато. В конце обработки проводится серия сглаживающих движений ролика с пониженным прижимом для получения высококачественной поверхности.

Проецирование — формование за один проход

Вытяжка осуществляется за один проход. Ролик перемещается параллельно оправке, в зависимости от угла его установки осуществляется большее или меньшее утонение стенки болванки, материал ее смещается под воздействием ролика в осевом направлении.

Проецирование — формование за один проход

Способ отличается экономичностью и точностью соблюдения размеров, а также высоким классом получаемой поверхности..

Закатка с оправкой или без нее

В этом случае осуществляется уменьшение внешнего диаметра заготовки с одновременным утолщением ее стенки за счет перераспределения материала. Закатка осуществляется по направлению к центру, в несколько проходов.

Закатка с оправкой или без нее

Как вариант применяется формование детали отдельными сегментами оправки посредством ролика со смещенным центром. Резка, дополнительное профилирование или отбортовку проводят в качестве завершающих операций.

Комбинированный

Для деталей сложной конфигурации поступенчатое формование, закатки, профилирования и резки применяются совместно в различных сочетаниях.

Процесс ротационной вытяжки металла

В качестве заготовки, как правило, используются листовая пластина в форме круга. Кроме того, для некоторых деталей используют и другие плоские фигуры — овал или эллипс, а также сложные криволинейные замкнутые контуры. Применяют и заготовки — отрезки труб, чаще всего круглых.

Подготовительные операции для уникальных деталей и небольших серий выполняются на кругорезах. В случае больших серий раскрой эффективнее выполнять на станках гидравлической резки, ввиду того, что лазерный или плазменный раскрой связан с воздействием высокой температуры в зоне разреза. Это может ухудшить пластичность материала.

Процесс ротационной вытяжки металла

Технология ротационной вытяжки используется в производстве трубообразных изделий с изменяющимся диметром и толщиной стенок, Кроме того, снаружи возможно сформировать ребра жесткости. Ротационную вытяжку металла используют и в сложных технологических процессах совместно с штамповкой, сваркой, клепкой и слесарными операциями.

Способы формоизменения ротационной вытяжкой металла

Многообразие приемов ротационной вытяжки металла сводится к одному из двух видов:

- Прямой. Перемещение металла происходит по ходу формующего ролика.

- Обратный. Перемещение металла происходит против хода формующего ролика.

Прямой способ

Наружный контур пуансона соответствует внутреннему контуру будущего изделия (с учетом необходимых припусков). Из-за этого оправка делается длиннее изделия. Устройство пуансона усложняется, вес, себестоимость и трудоемкость отладки технологического процесса возрастает.

Прямой способ ротационной вытяжки металла

Этот метод применим для формовки деталей в виде конуса и цилиндра с большим соотношением длины к диаметру и диаметра — к толщине стенок.

В этом случае оправка должна совпадать по размерам и форме с внутренней поверхностью заготовки, что дает возможность выполнить оправку намного короче, чем будущее изделие.

Толстостенная ротационная вытяжка

Метод используют в производстве изделий с малым отношением длины к диаметру и относительно толстыми стенками.

Операции ротационной вытяжки металла делятся также на формовку:

- С утонением — сохраняется наружный размер, толщина стенок снижается.

- Без утонения — толщина стенок при обработке сохраняется, наружный диаметр меняется.

- С раскатом — сохраняется наружный диаметр, толщина стенок увеличивается.

Основные виды ротационной вытяжки металла

Заготовку закрепляют между оправкой, зафиксированной на приводе, и прижимом суппорта.

Станки для ротационной вытяжки металла

Для реализации технологии применяют следующие виды станков:

- Давильно-раскатные станки для ротационной вытяжки металла.

- Станки ротационной ковки.

- Кругорезы.

На ручных токарно-давильных станках формовка производится мышечной силой рабочего. Используются для выпуска уникальных изделий или особо малых серий. Для средних и больших серий применяют давильно-обкатные (раскатные) станки с числовым программным управлением. Гидравлика или электроприводы, управляемые контроллером согласно программе, загруженной в центральный блок ЧПУ, позволяют с большой точностью контролировать силу и направление прижима, равно как и направление движения ролика, включая самые сложные криволинейные траектории. Такие станки обеспечивают абсолютную идентичность изделий в серии, что особо важно для деталей реактивных двигателей и другой высокотехнологичной продукции

Схема ковки на станках ротационного типа

Станки ротационной ковки позволяют формовать изделия конической формы из труб путем обжимки трубы специальным инструментом — ковочным штампом. Особенность и главное преимущество заключается в уникальной возможности производства изделий, у которых:

- длина во много раз превышает диаметр.

- по длине возможно неоднократное изменение диаметра и угла раскрыва конуса.

- требуется накатка ребер жесткости.

Кругорезы предназначены для раскроя листового проката на плоские заготовки в форме круга или эллипса. Также применяются как с ручным приводом, так и электрогидравлические.

Область применения ротационной вытяжки металла

Метод применяется для производства:

- деталей реактивных двигателей в системах вооружения;

- днищ и крышек резервуаров;

- различных экранов в радиотехнике, включая радарные экраны;

- тонкостенные сосуды сложной формы: бидоны, чайники, баллоны, котелки;

- детали корпусов строительных миксеров;

- детали вентиляторов и вытяжных зонтиков.

Изделия изготовленные путем ротационной вытяжки

Метод применяется также в производстве предметов современного искусства и в ателье по кастомизации уникальных мотоциклов и автомобилей.

Вытяжка листового материала;

А б

Гибка листового материала

Рис.5.42

пуансона (2)) и матрицы (3) приведена на рис.5.42(а). Гибка листового материала осуществляется в результате упругопластической деформации, причём процесс этот на разных сторонах изгибаемой заготовки протекает неравномерно. При деформации внутренние слои испытывают сжимающие, а внешние – растягивающие усилия Рис.5.42(б).

Если толщина заготовки S соизмерима с шириной В, то её сечение искажается.. Происходит утонение материала (пунктирная линия), уширение В1 с внутренней стороны в поперечном направлении и сужение В2 с наружной стороны с образованием поперечной кривизны Rп. Если по условиям эксплуатации выпучивание сторон недопустимо, необходимо предусматривать механическую обработку поверхностей. Утонение материала сопровождается смещением нейтрального слоя в сторону сжатых волокон. На практике радиус кривизны нейтрального слоя при изгибе прямоугольных заготовок определяется по формуле

(5.10)

где r – внутренний радиус гибки; k – коэффициент, определяющий расстояние нейтрального слоя от внутреннего радиуса изгиба. Знание положения нейтрального слоя позволяет правильно рассчитать размеры листовой заготовки. Значение коэффициента х для гибки на 90 0 для сталей и алюминиевых сплавов приведены в таблице 5.6. В процессе гибки происходит деформация металла, величина которой зависит от радиуса . Если величина деформации превысит допустимое значение, может произойти образование микротрещин и разрушение заготовки

Таблица 5.6

Для исключения разрушения заготовки должна быть ограничена минимальная

величина радиуса Rmin, которая зависит от физико-механических свойств материала и расположения линий гибки и определяется по формуле

Значения коэффициента k, учитывающего пластические свойства материала при гибке на 90 0 приведены в таблице 5.7..

В процессе проектирования деталей из листового материала конструктор должен оценить рациональность её изготовления, и в частности определить коэффициент использования материала (КИМ). Выполнение данной задачи может быть достигнуто при расчёте листовой заготовки, из которой будет изготовлена деталь. Таблица 5.7

Размер и форма заготовки определяется по рабочему чертежу детали. Поскольку при гибке толщина материала изменяется мало, размеры развёрток определяют из равенства площадей сечений детали и развёртки. Для расчёта размеров развёртки (рис.5.43) необходимо: определить положение нейтральной линии; разбить контур детали на прямолинейные и криволинейные участки; просуммировать длины этих отрезков.

Тогда для детали, получаемой гибкой, длина развёртки может быть определена из формулы

(5.12)

Где -сумма длин прямолинейных участков; — сумма длин криволинейных участков детали по нейтральной линии сечения.

Рис.5.43 Рис.5.44

Иногда, для упрощения расчётов величину х в формуле принимают равной 0,5.

Когда гибку ведут до соприкосновения сторон (рис.5.44), длину заготовки рассчитывают по формуле

Рис.5.45

В зависимости от угла отбортовки вырезается сектор с углом при вершине, равным углу отгиба стенок. Вершина угла совмещается с центром отверстия, расположенным на биссектрисе угла. Радиус отверстия r0,35 l, где l – ширина зоны гибки листового материала по нейтральному слою.

Для обеспечения герметичности и увеличения жёсткости кромки короба, в местах их стыка, сваривают.

Вытяжка – процесс получения полой детали необходимой формы из листовой заготовки. В зависимости от формы готовой детали различают два вида вытяжки, вытяжка без утонения стенок и вытяжка с утонением стенок. Вытяжка без утонения стенок предполагает относительное изменение наружных размеров заготовки без изменения толщины материала. Процесс вытяжки производится в специальных штампах за один или несколько переходов. При осе симметричной форме детали процесс вытяжки характеризуется коэффициентом вытяжки Кв = D/Dзаг., где D –диаметр детали, Dзаг. – диаметр заготовки Рис.5.46.

Рис.5.46

Заготовка представляет собой диск толщиной S, который устанавливается на матрицу (4) и прижимается прижимом (2). При перемещении пуансона (3) происходит процесс вытяжки и формируется деталь (1). В процессе формовки в материале заготовки возникают напряжения растяжения и напряжения сжатия , которые могут приводить к образованию складок на фланце детали. Для предотвращения появления складок используется прижим 2. Величина напряжений зависит от радиусов скругления матрицы rм и пуансона rп, а также высоты Н. При вытяжки без утонения стенок зазор z = (1,1 – 1,3) s. В зависимости от глубины вытяжки, формовка детали может производиться в несколько переходов Для сокращения количества переходов следует стремиться к уменьшению коэффициента вытяжки Кв за счёт подогрева фланца заготовки, применения смазок, термообработки между переходами, совершенствования конструкции штампа. В таблице 5.8 приведены значения коэффициента вытяжки различных материалов для цилиндрических и прямоугольных деталей.

Таблица 5.8.

Вытяжка с утонением стенок предполагает, что длина полой детали достигается за счёт уменьшения толщины стенок исходной заготовки Рис.5.47. При этом зазор между матрицей 2 и пуансоном 3 меньше чем толщина стенок заготовки 1, а толщина донышка больше толщины стенок. В отличие от процесса вытяжки без утонения стенок, в стенках заготовки возникают растягивающие напряжения за счёт Рис.5.47трения материала заготовки о поверхность пуансона и матрицы. Это приводит к увеличению степени деформации материала и толщина стенки за один проход может уменьшаться в 1,5 – 2 раза. Для уменьшения сил трения применяют смазку, что позволяет уменьшить износ инструмента (матрицы и пуансона).

Расчёт заготовок для тел вращения, получаемых вытяжкой, основан на равенстве поверхностей, объёма и массы заготовки ( с учётом припуска на обрезку).

Наиболее простым методом определения диаметра заготовки для детали сложной формы является правило Гюльдена, по которому диаметр заготовки определяется по формуле

(5.14)

где L – длина образующей вытягиваемой детали, мм; Х – расстояние от оси детали до центра тяжести образующей в мм.

На рис.5.48 приведена схема детали, имеющей форму тела вращения. Диаметр заготовки рассчитывается по приведённой формуле, где LX определяется как сумма произведений длин li каждого участка поверхности и расстояний Хi до его центра тяжести от оси вращения. Рис.5.48

(4.15)

Для отрезков прямой центр тяжести находится посередине, для отрезков, являющихся частью окружности, положение центра тяжести приведено в таблице 5.9. Величина R соответствует внешнему контуру детали.

При изготовлении вытяжкой деталей коробчатой формы расчёт заготовки производится из условий равенства площадей заготовки и готовой детали с учётом припуска на обрезку. Если деталь вытягивается за одну операцию, то припуск на обрезку составляет .

Для квадратных и прямоугольных полых деталей (коробок) Рис.5.49 при и относительно малых радиусах угловых закруглений расчёт заготовки производят по способу Б.П. Звороно.

Расчёт и построение развёртки для коробчатой детали осуществляется в несколько этапов:

а) определяют длину прямолинейных участков отгибаемой части стенок l, включая закругления у дна, по формуле

(5.16)

б) определяют угловой радиус условной заготовки R, при этом возможны два случая:

, тогда ;

, тогда , (5.17)

Где — радиус нейтральной линии в углах, образованных дном и стенкой и двумя стенками, определяются по формуле (4.1);

в) из центра О проводят две перпендикулярные прямые об и од к боковым стенкам. Радиусом R проводят часть окружности до пересечения с прямыми об и од;

г)отрезки аб и ад делят пополам и через их середины проводят касательные к к дуге окружности радиусом R;

д)углы, образованные касательными и линиями контура заготовки, на прямолинейных участках кромок стенок закругляют радиусом R.

При конструировании коробчатых деталей необходимо учитывать пластические свойства материала

Изучение характера деформации металла при вытяжке

Изучение характера деформации металла при листовой штамповке

Цель работы: практическое изучение характера деформации металла при вытяжке, ознакомление с основными расчетами операций штамповки — вырубки и глубокой вытяжки.

Основные понятия

Листовая штамповка является одним из видов обработки металлов, давлением, осуществляемой при помощи штампов на прессах: кривошипных эксцентрированных, гидравлических. Детали листовой штамповкой получают из листового, ленточного или полосового материала. Тонколистовой материал штампуют в холодном состоянии.

В зависимости от способа действия внешних сил и характера напряженно-деформированного состояния операции листовой штамповки делят на разделительные, формоизменяющие, комбинированные и штампосборочные.

Вырубка- операция листовой штамповки. Относится к группе разделительных операций. Выполняется в штампах на прессах. Схема вырубного штампа простого действия (за один ход ползуна пресса деформируется только одна заготовка) показана на рис. I.

Штамп (рис. 1) -в общем, виде состоит из пуансона 2 в матрицы 6. Пуансон крепится к верхней плите I, а матрица к нижней плите 7. На матрицу укладывается заготовка 5 и прижимается прижимом 4. Соосност при движении пуансона с матрицей обеспечивается направляющими 3.

В штампах роль верхнего режущего ножа выполняет пуансон 1, а

нижнего неподвижного — матрица 2 (рис. 2.) Пуансон имеет угол резания δ = 90 и наклон режущих кромок φ = 0. Пуансон имеет меньшие размеры, чем матрица, образуя так называемый зазор-просвет. Зазор оказывает сильное влияние на величину потребного усилия и работу вырубки, качество поверхностного среза, на точность получаемой детали,

износ и стойкость штампа.

Для каждого материала и толщины имеются свои оптимальные зазоры, при которых сопротивление вырубке будет наименьшим и можно получить наиболее удовлетворительную форму поверхностного среза.

Процесс деформации металла при вырубке протекает в три стадии (рис. 3.) В начальной стадии 1 (рис. 3,а.) заготовка под действием пуансона немного прогибается. Затем, в стадии II у самых кромок инструмента происходит пластическое смятение металла заготовки. При дальнейшем увеличении усилия развивается пластическая деформация, в результате которой металл вдавливается в отверстие матрицы. К концу этой стадии напряжение у кромок пуансона достигает максимальной величины, которая соответствует сопротивлению металла срезу. В стадии III образуются скалывающие трещины, которые, быстро развиваясь, вызывают отделение вырубаемой детали. При дальнейшем движении пуансон проталкивает вырезанную деталь через рабочую шейку матрицы, преодолевая сопротивление трения между деталью и инструментом.

Разрез и контуры вырубленной детали и пробитого отверстия показаны на рис. 3, б. На поверхности контура вырубленной детали видны три зоны, соответствующие трем стадиям резки. Первая — зона начального смятия 1; вторая — блестящий цилиндрический поясок 2 — зона резания пуансоном или матрицей; третья — шероховатая коническая поверхность 3 матового цвета (поверхность скалывания), она заканчивается небольшой поверхностью смятия. На поверхности пробитого отверстия имеем

Рис. 1 Схема штампа для вырубки

Рис. 2. Схема вырубки.

Рис. 3. Стадии разделения металла.

Рис. 4. Схема процесса вытяжки.

те же зоны, расположенные в обратном порядке.

Операция вытяжки — это процесс превращения плоской или полой заготовки в открытое сверху полое изделие. Относится к группе формоизменяющих операций листовой штамповки и выполняется в вытяжных штампах на прессах. Схема процесса вытяжки полого изделия (стакана) из вырубленной заготовки показана на рис. 4. без утонения стенок. Так как при вытяжке происходит втягивание материала заготовки (кружка) пуансоном с закруглением rп большего диаметра d3 в матрицу с закруглением rм (рис.4б), то, естественно, что по краю вытянутого колпака образуются складки (гофры ) за счет наличия избыточного материала или так называемых характеристичных (избыточных) треугольников в в1, в2, в3, …, вn в заготовке (рис. 4а).

Под воздействием усилия пуансона в плоской заготовке возникают сжимающие (δв сж.) и растягивающие (δв раст.) напряжения. В результате происходит смещение объемов. Смещаемый объем условно показан в виде заштрихованных треугольников (рис. 4а).

Для предотвращения образования складок применяют прижимное кольцо. Для снижения концентрации удельных давлений на металл заготовки кромки пуансона и матрицы делают скругленными.

Для уменьшения потребного усилия вытяжки и вероятности разрушения заготовки величину зазора между матрицей и пуансоном устанавливают равным 1,1+1,3 от толщины материала.

Разрушение заготовки во время вытяжки обусловливается коэффициентом вытяжки, то есть отношением диаметра вытянутого стакана (колпака) к диаметру заготовки. Чем меньше это отношение, тем труднее втянуть фланец в отверстие матрицы.

Коэффициент вытяжки ГН зависит от следующих факторов: механических свойств металла, состояния поверхности, толщины, диаметра и формы вытягиваемого изделия, способы вытяжки (с прижимом или без него), числа операций вытяжки, скорости вытяжки, радиусов закругления кромок матрицы и пуансона и зазора между ними, рода и степени смазки.

Диаметр заготовки при вытяжке определяют, исходя из основного закона обработки давлением: вес G и объему V ‘ материала (заготовки) до вытяжки равен весу G’ и объему V’ материала (готового изделия) после вытяжки.

Размеры плоской заготовки при вытяжке полых тел без утонения стенок можно определить по методу равенства поверхностей заготовки и изделия. Сущность его состоит в том, что поверхность изделия условно подразделяют на ряд простых геометрических фигур, которые легко подсчитать. Затем, приравнивая сумму всех элементарных поверхностей готового изделия $’ к площади заготовки S, находят её размер, например, диаметр.

Методика эксперимента

1. Вырубка заготовки

Расчет диаметра заготовки, основных размеров вырубного штампа и потребного усилия вырубки выполняют в следующей последовательности.

1.1. Расчет диаметра заготовки.

По заданным размерам изделия dи и h. (рис.4,а), исходя из условия равенства поверхности изделия и заготовки, рассчитывают диаметр заготовки по формуле:

, мм, (1)

где: d3 — диаметр заготовки, мм;

dи — диаметр изделия, мм;

h — высота изделия, мм;

Δh — припуск на обрезку, мм.

Припуск на обрезку выбирают по таблице 1 в зависимости от

высоты изделия и отношения (высоты изделия к диаметру изделия).

Справочник химика 21

Химия и химическая технология

Вытяжка глубокая

Глубокая вытяжка. Глубокую вытяжку производят на гидравлических прессах двойного или тройного действия, в которых давление прижима регулируется самостоятельно по четырем углам нажимной плиты, что особенно важно при глубокой вытяжке асимметричных деталей. На этих прессах легко и быстро регулируется ход ползуна в любой точке во время наладки штампов. [c.108]

Негативный метод формования применяется для мелких изделий, изделий с утолщенными стенками по краям и изделий с четко оформленной внешней поверхностью. Позитивным формованием с предварительной вытяжкой можно изготовлять глубокие изделия с равномерными по толщине стенками, изделия с утолщенными в центре стенками и изделия с четко оформленной внутренней поверхностью. Формование с помощью плунжера также применяется для глубоких изделий и обеспечивает наиболее равномерное распределение материала в них. При этом разница между толщиной стенок в различных участках изделия не увеличивается с глубиной вытяжки, в то время как при негативном формовании она резко возрастает. Вытяжка глубоких изделий при формовании с помощью плунжера происходит в результате утончения всей заготовки, исключая кромки, а при негативном формовании аналогичных изделий — в результате вытяжки отдельных участков заготовки, из которых оформляется дно изделия [c.307]

Прессы двойного и тройного действия. Прессы двойного действия предназначены для вытяжки глубоких и сложных деталей. Отличительной особенностью прессов этого типа является наличие в них двух независимо друг от друга перемещающихся ползунов наружного, служащего обычно для прижима заготовки, и внутреннего — для вытяжки детали. [c.413]

Холодная объемная штамповка и глубокая вытяжка легированных сталей [c.411]

Сталь 0 9-12 Детали, подвергаемые глубокой вытяжке [c.917]

Глубокая вытяжка коррозионно-стойких сталей [c.407]

Холодная штамповка — особо глубокая вытяжка сталей, резьбонарезание в сталях, цветных металлах и сплавах [c.411]

Кроме того, при введении соответствующих функциональных присадок в образец №1 удается поднять эффективность полученной композиции до уровня серийных присадок для особо глубокой вытяжки. [c.168]

Смазочный материал для глубокой вытяжки //Кузнечно-штамповочное производство.-1996.-№ 10.-С. 16-18. [c.177]

Периферия УВ после обработки при 2500 С имеет концентрическое строение слоев (толщина около 150 нм), которые располагаются предпочтительно параллельно оси вытяжки волокна и имеют значительно более высокую степень ориентации по сравнению. с сердцевиной волокна. Одна из характерных структур сечения УВ после глубокого плазменного травления показана на рис. 9-50. [c.591]

Действие активных смазок (например, при обработке металлов давлением) в основном сводится к адсорбционному размягчению тонкого поверхностного слоя обрабатываемого металла, при действии достаточно высоких касательных напряжений. В этом тонком слое и сосредотачиваются избыточные деформации, которые захватывали бм в инактивной среде более глубокие слои металла. Таким образом, обработка металла, основанная на явлении высокой пластичности (волочение, глубокая вытяжка), значительно облегчается. Дислокационный механизм пластической деформации наиболее ярко выражен в металлических монокристаллах, исследование которых привело к развитию современной физической теории пластичности. Кстати, другой замечательной особенностью металлов (в виде монокристаллов и обычных мелкозернистых поликристаллических металлов) является их деформационное упрочнение, приводящее к разрыву при заданном режиме деформирования. [c.228]

Для монтажа камерных шин существует два типа ободов плоские (разборные) и глубокие (цельные) неразъемные. Плоский обод (см. рис. 98, 99) состоит из цилиндрической части обода с закраиной, съемной закраины и запорного кольца обода. Наличие съемной закраины позволяет вести монтаж и демонтаж шины без вытяжки бортовой части, путем одевания шины на цилиндрическую часть обода. При наполнении шины сжатым воздухом борта покрышки прижимаются к закраинам и плотно удерживаются на ободе колеса. [c.391]

Вытяжка и прессование покрышки в процессе вулканизации приводят к уплотнению деталей покрышки, уменьшению ее толщины, к более глубокому проникновению резиновых смесей в ткань и таким образом к увеличению прочности связи между деталями покрышки, к распрямлению нитей в деталях и выравниванию напряжений в слоях и нитях каркаса. Все это оказывает благоприятное влияние на качество покрышек. [c.458]

Медное Хим, Мет, Вж, катодное восстановление 60-150 НВ электрическое сопротивление при 18 «С равно 1,682 10 Ом см обладают высокой прочностью сцепления, эластичностью, выдерживают глубокую вытяжку, развальцовку, хорошо паяются, полируются, быстро окисляются Обеспечение способности к пайке, электропроводимости, экранирование от магнитного потока [c.372]

Изложены основные способы оценки штампуемости листового металла на производстве, включая механические испытания и технологические пробы, а также физико-химические исследования. Приведены факторы, влияющие на брак и условия производства. Рассмотрена современная методика оценки штампуемости при операциях глубокой вытяжки и формовки сложных поверхностей. [c.134]

Коррозия ПОД напряжением возникает при комбинированном воздействии на металл постоянного растягивающего усилия и коррозионной среды н вызывает коррозионное растрескивание. Этому виду коррозии подвергаются высоколегированные хромистые стали и никель в растворах едкого натра. Растягивающие напряжения могут возникать в результате холодной обработки, например при глубокой вытяжке металла, или при сварке в зоне термического влияния на расстоянии нескольких миллиметров от сварного шва. [c.28]

Стали для глубокой вытяжки, нечувствительны к перегреву, хорошо свариваются. [c.23]

Осадки получаются микрокристаллическими, но матовыми, требуют механического полирования. Медные покрытия из такого электролита применяют при глубокой вытяжке как подслой на стальных, латунных и бронзовых деталях, работающих при повышенной температуре или подвергающихся горячей пайке. [c.123]

Глубокая вытяжка. Глубокая вытяжка представляет собой разновидность штамповки. При глубокой вытяжке приходится преодолевать большие силы трения, развивающиеся при скольжении металла между матрицей и державкой заготовки, а также при вытяжке его по радиусу матрицы. Коупленд [25] провел интересные исследования в области глубокой вытяжки. Одной из целей его исследования было определение влияния скорости на процесс вытяжки. Испытания проводили со штамповочным прессом, име ощим пуансон диаметром 51 мм. Исследовали четыре образца нефтяных масел вязкостью при 20 °С от 25 до 650 сст. Одно из масел, содержащее противозадирные присадки графит, наносили в виде очень тонкой пленки. Испытания показали, что изменение скорости вытяжки от 3 до 30 м1мин может существенно отразиться на способности малоуглеродистой стали к вытяжке. На рассматриваемый процесс влияет форма [c.181]

В этом отношении большого внимания заслуживают опыты Мак-Коя и Трэгера. Суть этих оцытов состоит в том, что в стальные цилиндры вкладывались (тоже цилиндрической формы) куски горючих сланцев, или керогеновой породы, предварительно опробованной на вытяжку растворителями и давшей отрицательные в этом отношении результаты, и подвергались настолько сильному сжатию, что порода переходила в размягченное (текучее, пластическое) состояние. После этого вытяжка растворителями давала сильное окрашивание, и на разлолш породы в лупу можно было видеть небольшие капельки нефти. Значительного подъема температуры во время опыта не наблюдалось. Пз опытов следует, что давление должно быть таковым, чтобы оно могло вызвать молекулярное перемещение, причем порода существенным образом меняет свое физическое состояние, претерпевая глубокий метаморфизм. Нам не известны в разрабатываемых нефтяных месторождениях метаморфические породы типа кристаллических сланцев, возникших, как известно, из осадочных пород под влиянием динамометаморфизма, поэтому и для образования нефти нет необходимости в столь высоких давлениях. Даже в опытах Бэргиуса но ожижению угля при температуре 300—400″ С при- [c.341]

Сварные изделия, работающие в агрессивных средах аппараты для химической промышленности Нержавеющие детали, изготовляемые глубокой вытяжкой сварная проволока при сварке хромоникелевых сталей типа Х18Н9 трубы, детали печной арматуры, теплообменники, роторы, патрубки и коллекторы выхлопных систем электроды искровых зажигательных свечей [c.222]

Покрытия хпрактеризуются вы окон электропроводностью (удельная проводимость равна 58 ом мм-/м)-, высокой прочностью сцепления с металлами эластичностью легкой окисляемостью. Выдерживают глубокую вытяжку и развальцовку в свежеосажденном виде хорошо лудятся, паяются, полируются. [c.917]

Чистовая вырубка, листовая штамповка углеродистых и легированных сталей Чистовая вырубка стальных изделий из листа толш ной более 4 мм Глубокая вытяжка сложнопрофильных деталей [c.410]

Прокатка специальной лезвийной стали Чистовая вырубка, глубокая вытяжка, калибровка, прощивка, атакже резьбонарезание сталей [c.411]

Образец №1 был испытан на триботехнические свойства и возможность использования в качестве смазки при листовой штамповке в чистом виде. Результаты сравнительных испытаний приведены в таблице 4.3. Для сравнения выбраны наиболее эффективные для данной операции смазки «ШС-2» и «Росойл-222», используемые на операциях особо глубокой вытяжки. [c.166]

Для глубокой вытяжки применяют технологические смазочные материалы (тем) с различныгли наполнителями (гра( ит, мел, дисульфид молибдена, тальк и др.) или консистентные смазочные кошозадии минерального или растительного происхождения [1-7]. Наиболее эффективной на сегодняшний день является штамповочная смазка ШС-2 (Украина) — аналог смазки 01 (Италия), представляющая из себя смесь и0(И.ин,.р0Б0Г0 масла и шерстного жира [б]. Использование компонентов растительного и животного приготовления определяет высокую стоимость смазки. [c.81]

Секция размещается в трубке, представляющей собой три слоя нолистирольной и один слой полиэтиленовой пленки. На торцевых частях секции трубка завернута. Токоотводами секции являются куски никелевой ленты, приваренные к разноименным электродам крайних элементов секции из последовательно соединенных элементов. Футляры батареи обычно делают из стальной ленты толщиной 0,5—0,8 мм путем глубокой вытяжки, сварки или клепки и окрашивания цветной нитроэмалевой краской. Выводы батареи располагаются на штепсельных разъемах (ШР) или колодках за-л Смотреть страницы где упоминается термин Вытяжка глубокая: [c.278] [c.143] [c.229] [c.127] [c.73] [c.216] [c.171] [c.7] [c.36] [c.68] [c.29] [c.204] [c.122] Основы переработки пластмасс (1985) — [ c.292 ]