Содержание

- Лазер для удаления ржавчины своими руками

- Что это такое

- Известные модели лазеров

- Особенности использования

- Ремонт лазеров

- Плазменная очистка металла

- Установки плазмохимической обработки поверхности

- Технологии плазменной очистки поверхности

- Мы гарантируем

- способ электродуговой очистки поверхности металлических изделий

- Плазменная очистка металла

Плазменная очистка металла

Лазер для удаления ржавчины своими руками

Длительный контакт с влагой или иной вредной окружающей средой на поверхности появляется железный слой окиси. Изделие начинает утрачивать свой первоначальный вид, продолжает усиленно ржаветь и теряет свои первоначальные функции. Помочь может лазер для удаления ржавчины своими руками. Он является современным методом улучшения металлических изделий. За счет этого стал весьма эффективной заменой традиционным способам удаления коррозии и становится все более популярным.

Что это такое

Лазерная чистка металлов от ржавчины возможна при наличии особого агрегата, способного сформировать мощный поток света. Принцип работы такого лазера состоит в способности чистого металла отражать излучение. Вещества, имеющие неоднородный состав, могут его забирать себе.

В итоге, ржавый слой, который состоит из смеси трех оксидов железа, гидроксидных пленок и различных загрязнений, запасает энергию, нагревается и отслаивается от поверхности. При высокой мощности лазера, налет плавится и испаряется с поверхности металлического изделия.

Все механизмы подверглись роботизации в области имеющихся операций, чтобы со стороны человека не было особых усилий. Лазеры для ржавчины своими руками отличаются по мощности, виду конструкции, габаритам, часть из них имеют управление дистанционного вида.

Обработка крупных изделий требует от подобных лазеров длинных кабелей от 50 метров. По величине мощности лазеры делятся на следующие разновидности:

- С маленькими площадями работают лазерами мощностью от 12 до 20 ватт на долгоиграющих аккумуляторах.

- Для среднеразмерных установок нужны лазеры от 100 до 400 ватт. Таковыми выступают системы стандартного размера.

- В крупных изделиях из металла нужны лазеры для уборки ржавчины мощностью до 1000 ватт. Таковыми считаются устройства на треноге и переноске.

Обратите внимание! Такие инструменты могут действовать с ржавчиной без замены рабочих частей в течение 10 тысяч часов. Далее, потребуется замена детали для полноценной работы и дальнейшей эксплуатации. Лазерные установки не особо опасны для человека, так как они имеют специальную защиту от перехода луча за пределы установленных размеров аппарата.

Известные модели лазеров

Наиболее популярными в сфере специализированного оборудования для удаления ржавчины с металла и других поверхностей являются аппараты от Clean Laser. Они производятся в Германии. Изготавливается широкая линейка лазерного оборудования.

Самый востребованный вариант представляет собой ранцевый лазер, который состоит из небольших модулей, соединенных специальным кабелем из оптоволокна:

- Непосредственно ранец, обладающий источником питания.

- Головка лазерного аппарата для работы.

- Прибор, у которого имеется система видеонаблюдения.

Когда включается установка, начинается сканирование поверхности для выявления глубины слоя ржавчины. Только потом на указанную область направляется полноценный лазерный поток.

Частички ржавчины, которые отделены от металла, переносятся в специальную емкость. Процесс заканчивается после того, как поверхность полностью будет освобождена. А направленный на нее лучевой поток будет уходить в противоположную сторону.

Малые аппараты на аккумуляторах популярны в археологии и других древних науках. Ведь они помогают снять загрязнения с любых находок, даже очень древних. Агрегаты мощностью от 100 до 400 ватт похожи на компрессоры, применяются в небольших помещениях. А габаритные аппараты применяют для мощных объектов, их стоимость достигает сотни тысяч долларов.

Альтернативой европейским лазерам являются азиатские модели. Обычно их стоимость ниже, а характеристики схожи. Одним из них является LY CL 100. Он используется для очистки от ржавчины различных металлов. Мощность составляет 100 ватт, способен работать 50 тысяч часов без смены главных деталей. Среди остальных характеристик агрегата выделяются:

- Повторы идут с частотой от 2 до 25 килогерц.

- Темп работы достигает 7000 миллиметров в секунду.

- Перемещение в линейном отношении осуществляется со скоростью 70 метров в минуту.

- Эффективное действие имеет длину 1064 нанометра.

- Масса установки составляет около 70 килограммов.

Такие устройства хорошо подойдут для того, чтобы очистить от ржавых следов автомобильные кузова, удалить краску или зачистить отдельные участки, которые этого потребуют. Использование лазера здесь будет наиболее безопасным и эффективным методом по уборки ржавчины с деталей и продлевает срок эксплуатации.

Особенности использования

Для работы с лазерным оборудованием необходимо учесть большое количество нюансов. Следует знать, что возможно как микро-, так и макроприменение, а также объемное использование, которое используется на предприятиях с производством больших партий оборудования.

В случае микроприменения лазеры действуют как инструменты зачистки проводов при припаивании или приварке электронных соединений в виде клемм или проводов. Поскольку невозможно другими способами очистить небольшие провода от старой изоляции без риска повредить. Лазер способен убрать слой толщиной 1 микрометр или напыленное покрытие из серебра без касаний к медной части. Также его применяют в таких операциях:

- Тонкие надрезы или разрезы.

- Проделать отверстия в проводах при необходимости.

- Насечки на небольших платах.

Что касается макроприменения, то лазеры оправданы при обработке дорогих изделий в виде монет, слитков, прочих важных предметов. Также технология применяется при производстве изделий из резины. Световой поток хорошо убирает налет с форм после большого количества заливок. Химическая чистка займет немало времени, при этом есть риск повредить поверхность.

Обратите внимание! Благодаря лазеру подобные последствия удаляются и сводятся к минимуму временные затраты на удаление коррозии. Лазерная обработка занимает 60 минут против 8 часов химическим методом. Кроме того, изделие не потребует демонтажа при работе, что гораздо удобнее по техническим причинам и исключит проблемы при еще одной сборке.

Крупный лазер против ржавчины долгое время применяются в сфере производства деталей для авиационной промышленности, космических и других летательных аппаратов. С 90-х годов большинство военных и гражданских самолетов чистят от краски и налета лазером, так как этого требует техническое обслуживание летательных аппаратов. Также мощные лазеры требуются для очищения ржавчины на железнодорожных вагонах, зданиях, корпусах кораблей и мостах.

Ремонт лазеров

Ремонт лазерного оборудования возможен исключительно на профессиональном уровне и при наличии уникального опыта. Даже наиболее качественная техника периодически требует ремонта. Чаще всего в сервисные центры обращаются по таким причинам:

- Прибор не получается включить.

- Не отзывается при изменениях параметров.

- Цифровой монитор не действует.

- Корпус усиленно нагревается.

- Нет активации лазера внешним источником звука.

- Причиной плохой работы стало механическое повреждение.

Обратите внимание! В Москве имеется много качественных сервисных центров, которые специализируются на ремонте лазерного оборудования любого уровня сложности. Они могут произвести оперативную диагностику прибора, составить смету на ремонт и выявить наиболее вероятные повреждения.

В наличии у них всегда можно найти подходящие запчасти, осуществляют доставку светового оборудования как для ремонта, так и возвращения к работе. Кроме того, квалифицированные работники проведут все необходимые консультации, а также посоветовать примерный план действий.

Длительное функционирование лазера зависит от того, насколько правильно подобраны настройки и как часто проводится профилактика. Важно смазывать подвижные части, заменять лампочки и другие элементы. Доверять ремонтные работы следует профессионалам с соответствующим опытом работы. Иначе, попытка экономии приведет к преждевременному выходу лазера из строя.

Лазерное оборудование требует внимательности и осторожности, в том числе нельзя касаться к нему ладонью, волосами и другими частями тела без защиты. Установка для лазерной очистки поверхности имеет много вариаций в зависимости от размеров, мощности, предназначения и других характеристик.

Также важно учитывать, для каких именно целей планируется использовать лазер. Он способен удалять ржавчину как с небольших, так и крупных по площади поверхностей. Именно лазерный способ удаления ржавчины считается самым эффективным, в том числе по временным затратам. Хороший лазер для удаления ржавчины будет прилично стоить, цена зависит от производителя. Правильный выбор устройства обеспечит эффективное удаление ржавчины с различных поверхностей и долгий период эксплуатации во всех условиях.

Плазменная очистка металла

Первой проблемой производителей металлоизделий перед каждой последующей технологической операцией, является очистка поверхности от оксидов и других загрязнений.

В прокатной окалине к поверхности чистого металла непосредственно примыкает слой оксида FeO (вюстит), следующий за ним слой состоит из Fe 3 O 4 (магнетит) и, наконец, наружный слой окалины состоит из Fe 2 O 3 (гематит). В легированных сталях состав окалины значительно сложнее, чем в углеродистых: она содержит также оксиды хрома, никеля и т.п., в зависимости от химического состава стали. Кроме оксидов, на поверхности металлоизделий могут находиться защитная консервирующая и технологическая смазка, органические красители, пластик и другие загрязнения.

Поступающий с заводов в настоящее время к потребителям металлопрокат, катанка, проволока, трубы и т.п. имеют на поверхности прокатную окалину, ржавчину и другие загрязнения. Для их удаления обычно используются традиционные, но уже устаревшие методы — кислотно-щелочное травление, пескоструйная и дробеструйная (дробеметная) очистка, а также механическая очистка абразивным, щеточным и иглофрезерным инструментом.

Все перечисленные способы нельзя признать экологически чистыми, универсальными, дешевыми и отвечающими современным требованиям к качеству очистки. Кроме того, недостатком всех перечисленных методов очистки является то, что изделия после очистки вскоре начинают опять интенсивно корродировать в атмосфере влажного воздуха.

А ведь машиностроители хотели бы иметь установки для очистки поверхности металлических изделий дешевые по стоимости и в эксплуатации, универсальные, экологически чистые и не использующие дорогостоящие расходные материалы, а также обеспечивающие высокую адгезионную способность и коррозионную стойкость очищенной поверхности.

Ответом на растущие требования машиностроителей и стала разработка плазменной электродуговой технологии модификации металлических поверхностей.

Впервые этот способ обработки металлической поверхности был реализован для удаления оксидов и любых других загрязнений с поверхности алюминия и некоторых его сплавов при разработке аргоно-дуговой сварки конструкций из этих металлов.

Очистка поверхности металлов происходит в катодных пятнах электрической дуги, которые хаотически «перемещаются» по очищаемой поверхности. В катодных пятнах из-за большой плотности тока взрывной электронной эмиссии (10 11 -10 12 А/м 2 ), возникающей у микровыступов на поверхности, где достаточно велика напряженность электрического поля и снижена работа выхода электронов из-за эффекта Шоттки, происходит быстрый разогрев, плавление, взрывное испарение микроучастков поверхности изделия, ионизация паров материала катода и всех поверхностных загрязнений и возникновение почти полностью ионизованной плазмы. При этом, очищаемой поверхности передается энергия с плотностью порядка 10 11 Вт/м 2 , температура в катодном пятне достигает (5-10) 10 3 К, а давление пара оксидов и металла — 10 7 -10 8 Па.

В плазме электродугового разряда молекулы оксидов и любых других загрязнений на поверхности изделий диссоциируют. Низкоэнергетичные ионы металлов из оксидов возвращаются обратно на поверхность, а другие атомы образуют молекулы углекислого газа и воды, которые и являются отходами плазменно-дуговой очистки.

Исследования показали, что скорость перемещения катодных пятен при плотности тока порядка 10 10 А/м 2 зависит от толщины оксидного слоя (печная, прокатная окалина, ржавчина и другие загрязнения), давления насыщенного пара материала изделия и загрязняющих веществ на поверхности, теплопроводности, температуры очищаемого изделия, конфигурации и рельефа поверхности, давления и химического состава окружающей среды.

Наибольшая производительность и высокое качество плазменной электродуговой очистки достигается при понижении давления в камере обработки до 1,33 – 1,33*10 2 Па. Энергозатраты на очистку 1 м 2 в зависимости от степени загрязненности составляют 0,2-3,0 кВт*ч.

Очищенная поверхность в результате модификации и активации ее плазмой приобретает высокую адгезионную способность ко всем существующим на сегодня защитным покрытиям (металлическим и полимерным) и ко всем видам технологических смазок (например, к мылу при волочении проволоки). Эксперименты показали, что адгезия к защитным покрытиям возрастает в четыре и более раз по сравнению со всеми существующими способами очистки и подготовки поверхности, а это гарантия на десятки лет, что защитное покрытие не будет отслаиваться, а изделие не будет разрушаться под действием коррозии.

Осажденные обратно на очищенную поверхность из оксидов атомы металлов образуют тонкие, в несколько атомных слоев, пленки. В случае очистки стали это пленки чистого железа, которые после обработки изделия в дальнейшем на годы защищают его поверхность от коррозии в атмосфере влажного воздуха, а в отдельных случаях и в воде.

Установки плазмохимической обработки поверхности

Система плазменной обработки HPT-200 Henniker представляет собой настольную систему плазменной обработки поверхности, управляемую микропроцессором, которая идеально подходит для активации поверхности, очистки и модификации широкого спектра материалов, включая полимеры, металлы, стекло и керамику.

Система плазменной обработки HPT-300 Henniker представляет собой настольную установку плазменной обработки поверхности, управляемую микропроцессором, которая идеально подходит для активации поверхности, очистки и модификации широкого спектра материалов, включая полимеры, металлы, стекло и керамику.

Система плазменной обработки HPT-500 Henniker представляет собой настольную установку плазменной обработки поверхности с микропроцессорным управлением. Подходит для активации поверхности, очистки и модификации широкого спектра материалов, включая полимеры, металлы, стекло и керамику.

HPT-100 — это настольная система плазменной обработки поверхности в вакууме с компьютерным управлением.

Идеально подходит для плазменной очистки, активации и модификации поверхности различной природы: металлов, полимерных материалов, стекла, керамики и пр.

Системы плазменной обработки поверхности на воздухе.

Установка идеально подходят для активации поверхности, очистки и модификации широкого спектра материалов: полимеров, металлов, стекла, керамики и др.

НОВИНКА.

Установка Nimbus — это система для плазменной обработки поверхности с 2-мя плазменными источниками.

Система предназначена для активации поверхности, очистки и модификации поверхности полимеров, металлов, стекла, керамики и пр.

Усовершенствованная система плазменной обработки поверхности с камерами различных размеров, обладающая широкими возможностями.

Вашему вниманию представлены установки плазменного осаждения, плазменной очистки и плазменной активации поверхности – продукция ведущего мирового производителя, компании Henniker Plasma. Ассортимент установок и используемых технологий обеспечивает плазменную модификацию поверхности различных материалов:

- пластмассы,

- металлы,

- резина,

- керамика

- текстильные материалы.

Технологии плазменной очистки поверхности

Компания Henniker Plasma предлагает следующие системы плазменной очистки и обработки поверхности:

-

Плазменная очистка поверхности

Установки плазменной очистки металла удаляют органические загрязнения с поверхности объекта. Плазменная очистка металла применяется в современном производстве. Данная технология обработки широко применяется, например, для плазменной очистки в процессе пробоподготовки для исследования поверхности.

Плазменная активация поверхности для увеличения адгезии металлов и др. материалов

Поток плазмы из установки увеличивает поверхностную энергию объекта, заменяя водород на поверхности на кислородосодержащие соединения. Таким образом, увеличивается адгезия поверхности. Применяется во всех процессах, при которых происходит нанесение каких-либо покрытий на поверхность (наклеивание, покраска, изоляция, пайка металлов и так далее).

Плазменные покрытия

Плазменная обработка поверхности модифицирует свойства поверхности без изменения свойств самого материала: можно создать гидрофобную, гидрофильную поверхность, поверхность с необходимыми свойствами. Данные процессы возможны в результате формирования на поверхности объекта слоев «плёнки» с определенными химическими свойствами. Плазменная обработка применяется во многих отраслях промышленности: производство изделий из пластмассы, фильтров, текстильной продукции, ЭКБ и т.д.

ООО «Серния Инжиниринг» предлагает широкий выбор установок плазменной очистки в нашем каталоге и широкий спектр дополнительных услуг:

- Консультации специалистов по выбору оборудования, полноценную техническую поддержку при продаже.

- Сервисное гарантийное и постгарантийное обслуживание.

- Оперативную доставку заказа.

- Квалифицированный монтаж. Подготовка помещения к установке оборудования и др. услуги.

Мы гарантируем

- Доступные цены продажи.

- Полную техническую поддержку.

- Высокое качество товара.

- Индивидуальное сотрудничество и удобные формы оплаты.

Позвоните или закажите звонок, задайте вопрос нашим специалистам – мы предложим оптимальное решение для стоящих перед вами задач.

способ электродуговой очистки поверхности металлических изделий

Изобретение относится к области очистки металлических изделий, таких как катанка, проволока, полоса, поковки, отливки и других, в частности к способу электродуговой обработки поверхностей металлических изделий, и может найти применение в различных отраслях машиностроения. Перед обработкой дуговыми разрядами поверхность предварительно в процессе горячей обработки или в холодном состоянии покрывается тонким слоем щелочными, щелочно-земельными или редкоземельными металлами или их соединениями. Перед обработкой при атмосферном давлении обрабатываемая поверхность предварительно покрывается материалом, который газифицируется катодными пятнами дуги, создавая защитную или восстановительную среду над очищаемой поверхностью. В результате достигается существенное снижение стоимости обработки металлических изделий, увеличение производительности обработки и снижение нагрева металла обрабатываемого изделия. 1 з.п. ф-лы, 1 табл.

Изобретение относится к области металлургии, а именно к очистке поверхности металлических изделий металлургической промышленности: очистке их от окалины и загрязнений, термообработке или модификации поверхности изделий, и может быть использовано на предприятиях черной и цветной металлургии, а также в машиностроительных отраслях производства. Данное техническое решение относится также к плазменной технике, к способам получения плазмы и управления ею.

Известны способы и устройства электродуговой очистки поверхности металлических изделий (авт.свид. СССР №№122603, 224716, 367980, 1113196, 1189618; патенты РФ №№2012694, 2021391, 2064524, 2068029, 2074903, 2135316, 2144096, 2165474, 2170283, 2195517; патенты США №№4950377, 4971667, 5246741; патенты Великобритании №№2055939, 2164359; патент Франции №2403860; патент ЕР №0175538; патенты WO №№92/6965, 93/13238, 97/00106, 99/28520; Физика плазмы 1978, 4(4), с.425-428; Ивановский Г.Ф. и др. Ионно-плазменная обработка материалов. М.: «Радио и связь», 1986, с.156-158 и др.). Общим недостатком вышеперечисленных способов и устройств для электродуговой очистки металлических изделий является то, что очистка сопряжена с большими энергопотерями и нагревом обрабатываемых изделий. Большие энергопотери приводят к удорожанию и снижению производительности очистки металлов, а высокий нагрев металла во время очистки приводит к снижению или к потере потребительских свойств металлического изделия. Все это связано с тем, что очистка металлических изделий осуществляется катодными пятнами электродугового разряда, которые движутся по очищаемой поверхности (Е.С.Сенокосов, А.Е., Сенокосов. Плазменная электродуговая очистка металлических изделий, журнал «Металлург», №4, 2005 г., с.44).

Из известных способов и устройств наиболее близким к предлагаемому способу является А.С. РФ №1806870, В08В 3/10,1989 г., которое и выбрано в качестве ближайшего аналога.

Согласно аналога с целью повышения производительности и качества дуговой очистки поверхности металла без ухудшения качества металла в межэлектродный зазор (катодом является очищаемая деталь) вводится дополнительное рабочее тело и пары, или химические соединения щелочных или щелочно-земельных элементов.

Однако, указанный аналог обладает рядом существенных недостатков, которые до сих пор не позволили применить его на практике.

Основным недостатком ближайшего аналога являются высокие энергопотери при очистки металлических изделий. Эти энергопотери в основном связаны с тем, что катодные пятна, которыми очищается поверхность металлического изделия, хаотически многократно перемещаются по уже очищенной поверхности металла, если это очистка от оксидов, то по поверхности, уже очищенной от оксидов. Это сопряжено с высокими энергопотерями и снижением производительности очистки поверхности. Высокие энергопотери, в свою очередь, приводят к перегреву очищаемой поверхности и ухудшению качества металла.

Известно, что щелочные (ЩМ), щелочно-земельные (ЩЗМ) или редкоземельные металлы (РЗМ) обладают самыми низкими потенциалами ионизации, низкой работой выхода электронов и высокой энергией адсорбции на горячей поверхности катодов по сравнению с другими химическими элементами таблицы Менделеева. Добавление этих химических веществ в чистом виде или в виде химических соединений в плазмообразующие рабочие тела приводит к существенному снижению энергозатрат на поддержание дуговых разрядов и на снижение температуры плазмы и поверхности катодов (Е.С.Сенокосов, Межвузовский тематический сборник научных трудов, «Источники и ускорители плазмы», выпуск 7 и 8, 1983 и 1984 гг., г.Харьков; Е.С.Сенокосов, АН СССР, Сборники докладов 7-х и 8-х чтений, посвященных разработке научного наследия и развития идей Ф.А.Цандера, изд. «Наука», 1984 г.и 1986 г.).

Снижение энергозатрат на поддержание дуговых разрядов при добавлении ЩМ, ЩЗМ и РЗМ в плазмообразующее рабочее тело (ПРТ) происходит за счет снижения эффективного потенциала ионизации, то есть за счет снижения энергозатрат на плазмообразование в дуговом разряде (СИ. Думов, Технология электрической сварки плавлением, «Машиностроение», Л., 1978 г., с.30). Снижение температуры очищаемой поверхности металлических изделий (катода) при введении в ПРТ атомов ЩМ, ЩЗМ и РЗМ происходит за счет снижения работы выхода электронов с катода, то есть снижения энергозатрат на эмиссию электронов с очищаемой поверхности (Г.А.Любимов, В.И.Раховский, Катодное пятно вакуумной дуги, журнал «Успехи физических наук», т.125, вып.4, 1978 г., с.693).

На снижение стоимости, увеличение производительности и снижение нагрева очищаемой поверхности металлического изделия, влияют не только физические свойства ЩМ, ЩЗМ и РЗМ, но и способ их введения в дуговой разряд и особенно в катодную область разряда.

Согласно ближайшего аналога введение паров ЩМ и ЩЗМ или их соединений производят с помощью дополнительного рабочего тела из емкости, где их испаряют. На практике это наоборот удорожает процесс обработки поверхности металлических изделий по следующим причинам.

Подача паров ЩМ, ЩЗМ и РЗМ в вакууме и особенно при атмосферном давлении представляет собой сложную инженерную проблему и требует дорогостоящего оборудования и высокой квалификации обслуживающего персонала.

Использование дополнительного газообразного рабочего тела усложняет оборудование для очистки металлических изделий и удорожает процесс самой очистки. В ближайшем аналоге предлагается использовать в качестве ПРТ аммиак. Известно, что аммиак взрывоопасен и ядовит, это еще более удорожает процесс очистки металлических изделий и делает его неприменимым на практике.

Технической задачей изобретения является существенное снижение стоимости очистки металлических изделий, увеличение производительности очистки и снижение нагрева металла очищаемого изделия.

Поставленная задача, согласно предлагаемому способу электродуговой очистки поверхности металлических изделий, являющихся катодом, решается тем, что на очищаемую поверхность предварительно наносят щелочные, щелочно-земельные или редкоземельные металлы или их химические соединения.

Поставленная задача, согласно предлагаемому способу очистки поверхности металлических изделий, решается тем, что для создания защитной или восстановительной атмосферы на очищаемую поверхность металлического изделия наносят вещество, которое газифицируется катодными пятнами.

Согласно предлагаемому способу очистка металлических изделий осуществляется следующим образом. Перед очисткой все изделие покрыто окалиной, ржавчиной и другими загрязнениями (поковки, отливки, горячекатаная сталь и т.п.).

На очищаемую поверхность, например, предназначенную для очистки от оксидов и других загрязнений, наносят ЩМ, ЩЗМ, РЗМ или их химические соединения. Согласно способу эти покрытия должны быть очень тонкими, вплоть до атомарных слоев. Их основное назначение снизить работу выхода электронов в местах на поверхности изделия, где находится окалина, ржавчина или другие загрязнения (А.И.Морозов, Введение в плазмодинамику, Физматлит, М., 2006 г., с.365). Атомы ЩМ, ЩЗМ и РЗМ, нанесенные, например, термическим напылением на изделия, на воздухе быстро превращаются в химические соединения типа оксидов щелочей и т.п.и внедряются путем абсорбции и адсорбции в окалину, ржавчину или другие загрязнения (Современный словарь иностранных слов, «Дуэт» «Комета», С-Петербург, 1994 г., с.11 и 22).

В виде химических соединений ЩМ>ЩЗМ и РЗМ можно наносить в сухом виде на изделия при горячей обработке, например, напылять или посыпать их при прокатки горячих заготовок на металлическую полосу, катанку, фасонный профиль, поковку или отливку, или методом окунания, например, известкование катанки (И.А.Юхвец, Волочильное производство, Государственное научно-техническое издательство литературы по черной и цветной металлургии, М. 1954 г., с.160) с последующей сушкой.

Очистка металлической поверхности изделий катодными пятнами электрической дуги, например, в процессе дуговой очистки, после нанесения ЩМ, ЩЗМ и РЗМ в чистом виде или в виде химических соединений принципиально отличается от применяемой сейчас (Е.С.Сенокосов, А.Е.Сенокосов, Плазменная электродуговая очистка металлопроката, катанки, проволоки, труб и штучных металлических изделий от окалины, ржавчины и других загрязнений, журнал «Металлические страницы», №10, 2005 г., с.2).

Это принципиальное отличие заключается в том, что эмиссия электронов в катодных пятнах и ионизация испаряющихся с поверхности очищаемой детали частиц загрязнений экспоненциально зависит от работы выхода электронов и потенциала ионизации атомов, из которых состоят загрязнения, соответственно (В.И.Раховский, Физические основы коммутации электрического тока в вакууме, «Наука», М., 1970 г., с.192).

Процессы в электрическом разряде, особенно в его прикатодной области, самосогласованы, поэтому катодные пятна наиболее устойчивы и преимущественно перемещаются по поверхности катода в местах с наименьшей работой выхода электронов и покрытых легкоионизирующимися атомами, по сравнению с основным материалом катода, в данном случае материалом детали.

Если деталь выполнена из стали, то основным элементом является железо. Работа выхода электронов поверхности железа равна 4,31 электронвольт, а потенциал ионизации 7,90 электронвольт.

Если, согласно предлагаемому способу электродуговой очистки поверхности металлического изделия, перед очисткой от печной, воздушной окалины и ржавчины в загрязненную поверхность внедрить или нанести атомы или соединения относительно дешевых и распространенных элементов: Са, Ва, Sr, К и Na, то работа выхода электронов эмиссии в этих загрязненных участках упадет до величины работы выхода электронов этих элементов. Соответственно и в плазмообразовании в катодных пятнах будут участвовать только эти элементы.

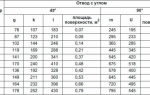

В таблице приведены значения работы выхода электронов и потенциалов ионизации этих элементов и расчетные значения отношения вероятностей выхода электронов эмиссии с загрязненных поверхностей по сравнению с чистой поверхностью стального изделия при температуре 3000 К и отношения вероятностей ионизации внедренных в поверхность указанных химических элементов по сравнению с вероятностью ионизации атомов железа при температуре плазмы 6000 К, характерной для электродуговой очистки. Температуры выбраны из многочисленных статистических данных.

Плазменная очистка металла

- Главная

- Новости

- Публикации

- Высокоэффективная очистка плазмой изделий электронной промышленности

Иван Бармашов, начальник отдела производства микроэлектроники

Опубликовано в

«Технологии в электронной промышленности», № 2

В повседневной жизни вещества в состоянии плазмы встретить достаточно сложно, однако в современной промышленности плазма активно используется во многих областях. Причина тому — специфические особенности данного вещества, благодаря которым оно может изменять свойства различных материалов при контакте с ними. Это, в свою очередь, эффективно применяется в производстве, в том числе при изготовлении сложных изделий микроэлектроники.

Сегодня на практике доказано: с помощью технологии обработки в плазме можно достичь следующих результатов:

• очистка от органических загрязнений

• удаление оксидов

• активация (увеличение адгезии) полимеров и других материалов

• осаждение и нанесение покрытий

• травление материалов

Решения для производства изделий микроэлектроники — та область, в которой ООО «Совтест АТЕ» специализируется уже более 10 лет. В число партнеров компании по данному направлению входят ведущие мировые производители оборудования, среди которых — фирма Pink GmbH (Германия). Компания обладает большим опытом в разработке и производстве систем, предназначенных для обработки изделий в плазме, которые ООО «Совтест АТЕ» уже несколько лет успешно внедряет в технологические процессы современных российских предприятий.

Возвращаясь к технологии обработки в плазме, отметим, что ее можно разделить на 2 основных типа: физическая и химическая. Также возможен вариант комплексной обработки, который сочетает в себе оба метода.

Сразу стоит отметить, что плазма, о которой будет идти речь в дальнейшем, образуется из газа при возбуждении в электромагнитном поле при пониженном давлении. На Рис. 1 показан пример образования плазмы.

Рис. 1 Пример образования плазмы

Рассмотрим методы очистки поверхностей при помощи плазмы (Рис. 2).

Для проведения физической обработки обычно используются нейтральные газы (например, аргон). В этом случае ионы газа, обладающие высокой кинетической энергией, передают её молекулам на материале (образно говоря, загрязнения «выбиваются» с поверхности).

При химической обработке ионы газа вступают в реакцию с органическими соединениями на поверхности материала. В большинстве случаев для подобного метода применяются активные газы, такие как кислород и водород.

В сравнении с другими методами очистки поверхностей обработка в плазме обладает рядом преимуществ:

• высокая эффективность очистки

• низкая температура процесса

• проникновение в малейшие трещины

• отсутствие необходимости в сушке

• универсальность (подходят для всех видов материалов)

• низкая стоимость процесса и расходных материалов

• минимальная (а зачастую нулевая) стоимость удаления отходов

Рис. 2 Методы очистки поверхностей при помощи плазмы

Для примера на рис. 3 приведены показатели остаточного загрязнения при жидкостной очистке и очистке в плазме.

Рис. 3 Показатели остаточного загрязнения при жидкостной очистке и очистке в плазме

Пример использования плазмы для очистки медных выводных рамок

В качестве наглядного примера рассмотрим использование плазмы для очистки медных выводных рамок (Рис. 4).

Рис. 4 Медная выводная рамка

Для обработки таких изделий обычно используется система с двумя рабочими частотами. Это позволяет обеспечить эффективную очистку и избежать нагрева рамок, который приводит к их деформации. Органические загрязнения под воздействием плазмы превращаются в низкомолекулярные газообразные соединения. Эффект очистки плазмой может быть продемонстрирован измерением угла контакта. Органические загрязнения делают поверхность гидрофобной, т. е. угол контакта жидкости значительно выше 90. После очистки и удаления загрязнений угол смачивания уменьшается, что отчетливо видно на Рис. 5.

Рис. 5 Медная рамка до и после очистки плазмой

Пример использования очистки плазмой при производстве конденсаторов

Конденсатор представляет собой металлизированную (алюминием или цинком) полимерную плёнку, которая сматывается и прессуется (Рис. 6). Затем фиксируются провода к напылённой стороне плёнки и конденсатор запечатывается в синтетическую крышку. Эффективным методом удаления загрязнений с алюминиевой поверхности является плазменная очистка.

Рис. 6 Конденсатор

Основная часть поверхностного загрязнения имеет органический характер, а это означает, что заготовка конденсатора может быть очищена с помощью простого процесса кислородной плазмы. При крупносерийном производстве изделий очень маленького размера системы плазменной очистки фирмы Pink предусматривают возможность обработки в специальном вращающемся барабане. Весь процесс очистки проходит при комнатной температуре и занимает примерно 15 минут, при этом исключается выделение каких-либо экологически вредных отработанных газов. Углеродные соединения распадаются на углекислый газ (CO2) и воду (H2O).

Рис. 7 Автоматическая система плазменной очистки V138-G

Специально для решения рассмотренной выше задачи специалисты фирмы Pink разработали полностью автоматическую систему V138-G . В течение одной операции компоненты (от 5000 до 8000, общее количество зависит от размера компонентов) перемещаются в открытых корзинах по конвейерной ленте в систему. Затем корзина закрывается крышкой с помощью специального оборудования и начинает вращаться во время плазменного процесса — это гарантирует однородную обработку. Продолжительность и скорость вращения устанавливается таким образом, чтобы избежать повреждения компонентов. По окончанию процесса очистки корзины снова открываются и транспортируется на следующий этап обработки. Все корзины имеют штрих-код , чтобы обеспечить четкое распределение партий.

Пример использования плазмы для подготовки к заливке компаундом катушек зажигания

В автомобильной промышленности применяются стандарты, которые требуют использования элементов с высокой стойкостью к различным воздействиям. В частности это относится и к катушкам зажигания.

Для обеспечения долгого срока службы катушка зажигания не должна подвергаться воздействию влаги. Для этого катушки помещают в специальный корпус и заливают компаундом. Предварительно изделие проходит обработку плазмой, чтобы обеспечить максимальное сцепление между компаундом и корпусом.

Во время обработки в кислородной плазме смачиваемость пластмассы постоянно меняется. Под воздействием плазмы полярные функциональные группы на поверхности полимера активируются, что оказывает положительное влияние на адгезию с компаундом. При этом также увеличивается скорость литья. Специально разработанный процесс позволяет обрабатывать изделие на всю глубину, что гарантирует хорошую смачиваемость по всей поверхности. Для данного процесса могут быть использованы системы плазменной очистки V150-2G и V200-2G (Рис. 8), которые встраиваются в линию и работают в полностью автоматическом режиме.

Рис. 8 Слева направо: автоматические системы плазменной очистки V150-2G и V200-2G

ООО «Совтест АТЕ» предлагает своим клиентам несколько стандартных установок, а также специализированные установки для работы с конкретными изделиями и решения определенных производственных задач.

Серия установок плазменной очистки: