Содержание

- Особенности и виды отпуска стали как способа термообработки металла

- Виды отпуска стали

- Явление отпускной хрупкости

- Термообработка инструментальных сплавов

- Свойства легированной стали при отпуске

- Отпускная хрупкость

- Сталь и всё о стали

- Ещё один сайт на WordPress

- Хрупкость при отпуске конструкционной стали

- X Международная студенческая научная конференция Студенческий научный форум — 2018

- ВЛИЯНИЕ ЛЕГИРУЮЩИХ ЭЛЕМЕНТОВ НА ХРУПКОСТЬ СТАЛИ

Отпускная хрупкость стали

Особенности и виды отпуска стали как способа термообработки металла

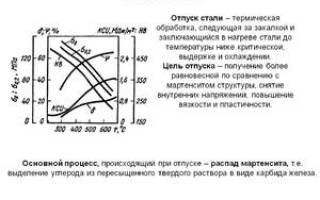

Отпуском металла называется технологический процесс термообработки закалённого стального сплава. Он даёт возможность завершить фазовые превращения в микроструктуре (мартенсите), которая приобретает наиболее устойчивое состояние. Дело в том, что в процессе закалки в металле возникают внутренние напряжения — осевые, радиальные, тангенциальные. Чтобы устранить их негативные последствия такие как хрупкость и низкая пластичность, изделия нагревают в печах при различных температурах (от 250 °C до 650 °C), выдерживают заданное время (от 15 минут до 1,5 часа), а потом медленно охлаждают.

Комплекс этих мероприятий приводит к выделению лишнего углерода, перестройке и упорядочиванию структуры металла, устранению дефектов его кристаллического строения. Обработанные материалы приобретают заданный комплекс механических свойств, среди которых основные — увеличение пластичности и снижение хрупкости при сохранении достаточного уровня прочности.

Виды отпуска стали

- Низкий.

- Средний.

- Высокий.

Понятие низкого отпуска.

Для снижения внутренних напряжений низкий отпуск стали обычно проводят нагреванием до 250 °C в течение от 1 до 2,5 часа. Из металла в процессе диффузии выделяется часть излишков углерода, из них образуются карбидные частицы в виде пластин и стержней. Неравновесная структура мартенсита закалки превращается в равновесный отпущенный мартенсит. Этим достигается стабилизация размеров изделий, повышаются вязкость и прочность, а показатели твёрдости практически не изменяются.

Низкотемпературному отпуску подвергают железоуглеродистые и низколегированные стали для производства режущего и измерительного инструмента, который не испытывает динамических нагрузок. В основном его выполняют для сталей, закалённых токами высокой частоты, а также для сплавов, поверхность которых ранее насыщалась углеродом и азотом.

Особенности среднего отпуска.

Он проводится при температурах от 350 °C до 500 °C и обеспечивает высокую упругость и релаксационную стойкость. Из стали выделяется весь избыточный углерод, а карбид переходит в цементит. Мартенсит уже полностью разложился, а перестройка структуры металла (полигонизация) и её совершенствование (рекристаллизация) ещё не начались. Новая комбинация называется троостомартенсит и характеризуется ускорением процессов диффузии. Кристаллическая решётка сплава при этом превращается в кубическую, а внутренние напряжения ещё больше уменьшаются.

Охлаждение металла осуществляют в воде, что тоже увеличивает предел выносливости. Среднетемпературный отпуск необходим при производстве упругих деталей: рессор, ударного инструмента и пружин.

Технология высокого отпуска.

При температурах свыше 500 °C в углеродистых сплавах происходят структурные преобразования, которые уже не относятся к фазовым превращениям. Претерпевают изменения конфигурация и габариты частиц кристаллов, их зёрна укрупняются, а форма стремится к равноосной. Комплексная термообработка, включающая закалку и высокий отпуск стали, в материаловедении называется улучшением, а кристаллическая структура металла после этого — сорбитом отпуска. Она считается наиболее эффективной, так как достигается идеальное сочетание вязкости, пластичности и прочности сплава. Однако несколько снижается твёрдость, поэтому не приходится надеяться на улучшение износостойкости.

Продолжительность высокого отпуска варьируется в пределах от 1 до 6 часов и зависит от размеров зубчатых передач, опор, коленчатых валов, втулок, болтов и винтов, изготовленных из конструкционных и среднеуглеродистых сталей. Эти изделия в процессе эксплуатации воспринимают ударные нагрузки и работают на сжатие, растяжение и изгиб, а к их прочности, выносливости, текучести и ударной вязкости предъявляются особые требования.

Явление отпускной хрупкости

Изучая сущность процесса, можно было бы сделать вывод, что при любом увеличении температуры отпуска станет повышаться и ударная вязкость. Но при обработке стальных сплавов в определённых температурных интервалах возникает внезапное падение ударной вязкости без изменения прочих механических характеристик. Это явление обозначается термином «отпускная хрупкость» и объясняется следующим образом:

- Отпускная хрупкость Ι рода — необратимый процесс. При температурах от 250 °C до 300 °C карбиды из мартенсита начинают выделяться неравномерно, что приводит к резкому различию прочности на поверхности зёрен кристаллов и внутри их. Этому подвержены все виды стальных сплавов вне зависимости от состава и скорости охлаждения по окончании отпуска. Это явление невозможно устранить и для его предотвращения стараются просто не выполнять обработку при данных температурах.

- Отпускная хрупкость ΙΙ рода — обратимый процесс. Возникает при замедлении охлаждения некоторых легированных хромом, марганцем и никелем сталей, которые отпускались при температурах выше 500 °C. Причиной опять является выделение и диффузное перераспределение карбидов, а также фосфидов и нитридов. Чтобы подавить развитие обратимой хрупкости, применяют повторный отпуск с масляным охлаждением, при этом скорость последнего должна быть как можно более высокой. Добавки в легированную сталь до 1% вольфрама или до 0,3% молибдена тоже помогают решить эту проблему. Интересно, что если во время эксплуатации детали будут снова подвергаться нагреву до температуры выше 500 °C, отпускная хрупкость возникнет повторно, почему она и получила название обратимой.

Термообработка инструментальных сплавов

Практически для всех металлов справедливо утверждение: с повышением температуры отпуска снижается прочность и увеличивается пластичность. Исключение составляют только быстрорежущие стали, применяющиеся в производстве инструментов. Для обеспечения лучших характеристик теплостойкости и износостойкости их легируют карбидообразующими элементами: молибденом, кобальтом, вольфрамом и ванадием. А для закалки используют нагрев до температур свыше 1200 °C, что позволяет наиболее полно растворить образовавшиеся карбиды.

Теплопроводности самого железа и легирующих его элементов значительно различаются, поэтому для предотвращения деформации и растрескивания при нагреве следует выполнять температурные паузы. Это происходит при достижении 800 °C и 1050 °C, а для больших предметов первый интервал назначают при температуре 600 °C. Длительность остановки лежит в пределах от 5 до 20 минут, что позволяет обеспечить наилучшие условия для растворения карбидов. Охлаждение чаще всего проводят в масле.

Существенно уменьшить деформацию позволяет ступенчатая термообработка стали в расплавах солей, где закалка выполняется при температуре около 500 °C. Для увеличения твёрдости изделий далее следует двукратный отпуск при 570 °C. Длительность процесса составляет 1 час, а на его режим влияют химические свойства легирующих элементов и температура, определяющая скорость выделения карбидов.

Свойства легированной стали при отпуске

Возникновение отпускной хрупкости практически не сопровождается изменением предела прочности и предела текучести, твердости и пластичности стали. Не установлено существенной разницы у хрупких и вязких образцов в отношении физических свойств: удельного веса, остаточного магнетизма, индукции, коэрцитивной силы и электросопротивления. Не обнаружено рентгенографически различия и в кристаллическом строении. Понятно, что все это крайне затрудняет объяснение природы отпускной хрупкости стали и порождает значительное число иногда весьма произвольных гипотез о ее сущности.

Рассмотрим кратко основные гипотезы о природе отпускной хрупкости стали.

Некоторые авторы связывают возникновение отпускной хрупкости с процессами распада остаточного аустенита. Они полагают, что остаточный аустенит не распадается полностью при высоком отпуске и медленное охлаждение вызывает его дополнительное превращение в мартенсит, что и обусловливает возникновение хрупкости. Влияние легирующих элементов авторы связывают с увеличением количества остаточного аустенита и его стабилизацией. Однако в действительности возможность сохранения в конструкционной среднелегированной стали остаточного аустенита после ее нагрева до температур высокого отпуска противоречит всем имеющимся наблюдениям. Кроме того, с помощью указанной гипотезы невозможно объяснить обратимость отпускной хрупкости.

Ряд исследователей полагает, что явление отпускной хрупкости связано со структурными превращениями карбидов при медленном охлаждении, что, однако, не подтверждается рентгенографическими исследованиями.

Значительное место в металловедческой литературе занимают гипотезы, объясняющие природу отпускной хрупкости стали процессами выделения. Общим для всех этих гипотез является предположение о повышении растворимости различных составляющих в стали при ее нагревании до 600—700° и последующем их выделении при медленном охлаждении в неблагоприятной для вязкости стали форме. В случае быстрого охлаждения стали с указанных температур эти составляющие сохраняются в растворе, в результате чего вязкость стали остается на высоком уровне.

Одни авторы полагают, что такими составляющими являются нитриды, другие — фосфиды, третьи — карбиды. Однако ни одна из вышеуказанных гипотез не в состоянии объяснить многообразия особенностей условий появления отпускной хрупкости. Действительно, если исходить из предположения о нитридах и фосфидах как об основных факторах, вызывающих отпускную хрупкость стали, то остается не вполне

ясной причина поразительного влияния легирующих элементов. С другой стороны, хорошо известны случаи малой чувствительности к отпускной хрупкости сталей с высоким содержанием фосфора и, наоборот, значительной восприимчивости к ней сталей при низком содержании фосфора.

Нельзя также признать достаточно убедительным и объяснение отпускной хрупкости выделением нелегированных карбидов вследствие изменения их растворимости, поскольку новейшие исследования указывают, что растворимость углерода в а-железе при 720° не превышает 0,02% .

В свете последнего трудно допустить, чтобы ничтожные количества нелегированных карбидов, способные растворяться в а-железе при нагреве стали до температур высокого отпуска и выделяться из нее при медленном охлаждении, могли бы столь эффективно воздействовать на свойства стали, не говоря уже о том, что ряд ученых (Н. Т. Гудцов и др.) переменную растворимость углерода в а-железе отрицает совершенно.

Однако если даже предположить, что те ничтожные количества углерода в виде карбидов, которые якобы выделяются при медленном охлаждении стали с температур высокого отпуска, все же вследствие особо неблагоприятной формы расположения (например, исключительно по границам зерен а-фазы) могут приводить к существенному снижению ударной вязкости, то в таком случае с этой гипотезой не согласуется, например, факт влияния марганца. Марганец не увеличивает растворимости углерода в а-железе, а тем не менее резко повышает восприимчивость стали к отпускной хрупкости.

Наконец, карбидная гипотеза любого варианта находится в противоречии с фактом склонности к отпускной хрупкости феррита, о чем речь будет идти ниже.

«Карбидная» гипотеза получила новое толкование в результате работы С. Т. Кишкина, в которой он на основании, главным образом, данных химического анализа карбидных осадков пришел к выводу, что карбидообразование при высоком отпуске легированной сталь не заканчивается полностью в течение принятого на практике времени выдержки и продолжается далее при последующем медленном охлаждении стали или при дополнительном ее отпуске. В случае нагрева стали при отпуске выше интервала возникновения хрупкости процесс выделения легированных карбидов сопровождается их коагуляцей, и сталь приобретает вязкое состояние. Если же образование карбидов происходит в зоне хрупкости, то коагуляция не успевает пройти полностью и наличие дисперсных легированных карбидов приводит к возникновению хрупкости.

Повторный нагрев хрупкой стали выше интервала развития отпускной хрупкости сопровождается коагуляцией дисперсных

карбидов и переходом стали из хрупкого в вязкое состояние. Если при этом сталь не будет медленно охлаждена с температур отпуска и, следовательно, в ней не произойдет образования новой порции дисперсных карбидов, то она сохранит вязкое состояние. Выделившиеся при высоком отпуске нежелезные карбиды уже не растворяются в а-железе при повторном нагреве, чем и объясняется уменьшение восприимчивости стали к отпускной хрупкости с увеличением продолжительности отпуска и числа циклов нагрева.

Следует заметить, что С. Т. Кишкин не отрицает возможности растворения выделившихся при более низких температурах карбидов (только железных) при 650° и выше в а-железе. Дополнительный отпуск при 500—550° вследствие понижения растворимости углерода в а-железе вызовет выделение мелких, преимущественно нежелезных, карбидов, что будет сопровождаться появлением хрупкости стали. Восприимчивость стали к отпускной хрупкости прекращается после того как в результате длительных выдержек или многократных нагревов весь углерод будет переведен в форму нежелезных карбидов, не способных уже растворяться в а-железе. Тем не менее и эта гипотеза, равно как и одна из рассмотренных выше «карбидных» гипотез, не имеет прямых экспериментальных подтверждений. Между тем ряд выдвигаемых в карбидных гипотезах положений не соответствует данным опытных наблюдений. Действительно, все авторы карбидных гипотез исходят из предположения, что при медленном охлаждении стали после высокого отпуска тем или иным путем происходит выделение из а-твердого раствора углерода в виде дисперсных карбидов, в то время как в случае быстрого охлаждения этот процесс развития не получает. В то же время рентгеноструктурные исследования показали, что углерод успевает выделиться из а-твердого раствора даже в том случае, если сталь с температур высокого отпуска замачивается в воде. Следует ожидать, что при быстром охлаждении стали после высокого отпуска карбиды должны получаться в значительно более дисперсной форме, чем при медленном охлаждении стали. Поэтому, если бы возникновение хрупкости действительно было связано с образованием дисперсных карбидов, то быстро охлажденная после отпуска сталь вряд ли обладала бы высокой вязкостью.

Однако малая состоятельность карбидных гипотез особенно наглядно обнаруживается, если обратиться к работе Вейнгартена, исследовавшего восприимчивость к отпускной хрупкости малоуглеродистой стали с различным содержанием фосфора, представляющей собой в равновесном состоянии легированный феррит. Одновременно изучалась также отпускная хрупкость анало

гично легированной конструкционной стали с обычным содержанием углерода.

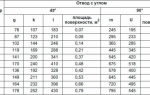

В табл. 50 приведен химический состав экспериментальных плавок и указана их восприимчивость к отпускной хрупкости. Сталь плавок 2—4, содержащая в своем составе только 0,01%С, обладает отчетливо выраженной восприимчивостью к отпускной хрупкости, причем чем выше в стали содержание фосфора, тем более сильно проявляется это свойство. Характерно, что и при обычном в конструкционной стали количестве фосфора (0,035%) заметна определенная восприимчивость стали к отпускной хрупкости. В то же время, в связи с низким содержанием углерода (0,01%), следует предположить, что в данной стали при любых температурах должна отсутствовать карбидная фаза. В свете этого утверждения авторов карбидных теорий о решающей роли процессов выделения карбидов в развитии отпускной хрупкости представляются все же мало достоверными.

Влияние углерода на отпускную хрупкость стали можно проследить, сопоставляя плавки 1 и 5; 2 и 6; 3 и 7. Увеличение содержания углерода с 0,01 до 0,3% сопровождается некоторым повышением восприимчивости стали к отпускной хрупкости. Однако нет никаких оснований приписывать углероду (карбидной фазе) решающую роль в развитии этого свойства. Автор исследовал отпускную хрупкость малоуглеродистой стали, содержащей 0,04% С; 1,6% Мп; 1,54% Сг и 0,015% Р, а также 0,05% С;

Автор: Администрация Общая оценка статьи: Опубликовано: 2011.04.12 Обновлено: 2020.03.04

Отпускная хрупкость

При отпуске некоторых легированных сталей (250 – 400 и 500 – 550 о С) снижается ударная вязкость Такое снижение вязкости – отпускная хрупкость.

Отпускная хрупкость 1 рода – необратимая отпускная хрупкость (250 – 400 о С), она устраняется путем нагрева до температур выше 400 о С, последующий отпуск в этом интервале температур не снижает ударную вязкость (излом блестящий межкристаллитный). Этот вид отпуска обусловлен возникновением объемно-напряженного состояния в результате неоднородного распада мартенсита.

Отпускная хрупкость П рода (500 – 550 о С) – возникает в том случае, когда после отпуска проводят замедленное охлаждение (излом волокнистый, характерный для вязкого излома). Этот вид хрупкости является обратимым. Она может быть устранена повторным нагревом до 600 – 650 о С с последующим быстрым охлаждением.

Хрупкость этого рода связана с диффузией растворенных атомов некоторых элементов к границам зерен и насыщением поверхности этими элементами. Для устранения – дополнительное легирование молибдена и вольфрама в небольших количествах.

Старение углеродистой стали

Старение — изменение свойств, протекающее во времени без заметного изменения структуры. Известно два вида старение: термическое и деформационное.

Термическое старение протекает в результате изменения растворимости углерода в альфа-железе в зависимости от температуры.

ТЕХНОЛОГИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

Отжиг 1 рода

Этот отжиг проводят как при температурах выше, так и ниже температур фазовых превращений, т.к. процессы при отжиге протекают независимо от фазовых превращений.

Гомогенизация (диффузионный отжиг) применяют для слитков легированной стали с целью уменьшения дендритной или внутрикристаллитной ликвации, приводящей к повышению склонности стали к хрупкому излому, анизотропности, шиферному излому и флокенам.

Общая продолжительность этого отжига достигает 50 – 100 ч и более, длительность выдержки 8 – 20 часов. Осуществляют посад в печь горячих слитков. Крупное зерно устраняется при последующей прокатке. Фасонные отливки подвергают полному отжигу

Рекристаллизационный отжиг – нагрев холоднодеформированной стали выше температуры рекристаллизации, обычно в пределах 650 – 700 о С. При отжиге стали, кроме рекристаллизации феррита могут протекать процессы коагуляции и сфероидизации цементита, что повышает пластичность стали и обработку давлением.

Отжиг для снятия напряжений – применяют для отливок, сварных изделий, после обработки и резанием и т.д. из-за неравномерности охлаждения, неоднородной пластической деформации. Температура отжига 200 – 700 о С, чаще 350 – 600 о С, время выдержки несколько часов. Остаточные напряжения снимаются и при других видах отжига.

Отжиг П рода

Заключается в нагреве стали выше температур фазовых превращения, выдержке и последующего, как правило, охлаждения с печью. После отжига сталь обладает низкой твердость и прочностью, но высокой пластичностью. Отжиг – в основном, подготовительная операция, а для многих крупных отливок – окончательной термической обработкой.

Полный отжиг – нагрев доэвтектоидной стали на 30 – 50 о С выше точки Ас3, выдержке и последующего медленного охлаждения. При отжиге происходит полная фазовая перекристаллизация стали. Время нагрева на металлургических заводах составляет 100 о С/ч, а продолжительность выдержки может колебаться от 0,5 до 1ч на 1,0 т нагреваемого металла. Скорость охлаждения для легированных сталей составляет 10 – 100 о С/ч, а углеродистых – 150 – 200 о /ч. После распада аустенита в перлитной области последующее охлаждение – на спокойном воздухе. Этому виду отжига подвергают сортовой прокат поковки и фасонные отливки.

Изотермический отжиг – в основном легированную сталь после нагрева до температуры полного отжига и выдержки переносят в другую печь с температурой ниже А1 обычно на 100 – 150 о С и осуществляют изотермическую выдержку до полного распада аустенита с последующим охлаждением на воздухе. При этом уменьшается длительность отжига, структура более однородная, улучшается обработка резанием, чистота поверхности и уменьшаются деформации при последующей закалке.

Для больших садок (20 – 30т и более) этот отжиг не применим.

Неполный отжиг – в основном для заэвтектоидных сталей; для доэвтектоидных сталей этот отжиг применяют, чтобы улучшить обрабатываемость резанием.

Для заэвтектоидных сталей применяют только неполный отжиг, который часто называют сфероидизацией. Доэвтектоидные и заэвтектоидные стали со структурой пластинчатого перлита имеют низкую твердость, предел прочности и соответственно более высокие значения относительного удлинения и сужения; стали обладают наилучшей обрабатываемостью резанием, а также меньшей склонностью к образованию закалочных трещин.

Высокий отпуск (низкий отжиг) – применяют в случае получения после прокатки в легированных сталях структуры сорбита, бейнита или мартенсита. Температура отжига 650 – 680 о С при этом происходят процессы распада мартенсита, коагуляция и в итоге снижение твердости. Углеродистые стали подвергают высокому отпуску, когда они предназначены для обработки резанием, холодной высадке или волочению.

Нормализация – заключается в нагреве до- и заэвтектоидной стали до температуры превышающей на 50 о С температуры Ас3 или Ас1 соответственно с последующим охлаждением на спокойном воздухе. При нормализации происходит полная фазовая перекристаллизация и устраняется крупнозернистая структура. При охлаждении на воздухе распад происходит при более низких температурах, чем при отжиге, что приводит к повышению дисперсности феррито-цементиной смеси и получению сорбита или троостита.

Назначение нормализации различно в зависимости от состава стали: для низкоуглеродистой стали применяют вместо отжига, для высокоуглеродистой стали – для устранения цементитной сетки. Нормализацию с последующим высоким отпуском часто используют для исправления структур легированных сталей вместо полного отжига.

Закалка стали

Закалка заключается в нагреве стали на 30 – 50 о С выше Ас3 для заэвтектоидных сталей или Ас1 для заэвтектоидных сталей с последующим охлаждением со скоростью выше критической. Для углеродистой стали охлаждение производят преимущественно в воде, а легированных сталей – в масле или других средах.

Выбор температуры закалки осуществляют исходя из содержания углерода в стали, а также легирующих элементов. Условия аустенитизации и соответственно состояние аустенита оказывают большое влияние на кинетику фазовых превращение при последующем охлаждении и конечные свойства образующихся при этом структур. Рассмотреть влияние перегрева или недогрева на свойства закаленной стали.

Продолжительность нагрева при аустенитизации должна обеспечить прогрев изделия по сечению и завершение фазовых превращений, но не должна быть слишком большой, чтобы не вызвать рост зерна аустенита и обезуглероживание поверхностных слоев стали.

Общая продолжительность нагрева: τобщ = τс.п. + τи.в.; где τс.п. – продолжительность сквозного нагрева, обусловленная формой и размером изделия, их расположением, типом печи, составом и свойствами стали и т.п.; τи.в. – продолжительность изотермической выдержки при данной температуре, которая определяется только составом и исходным состоянием стали.

Продолжительность изотермической выдержки при заданной температуре для деталей машин часто принимают равной 15 – 25% от продолжительности сквозного нагрева.

Фасонный инструмент и детали машин сложной конфигурации при нагреве под закалку и для уменьшения деформации рекомендуется подогревать в печи при 400 – 600 о С.

Для предотвращения изделий от окисления и обезуглероживания в рабочее пространство печи вводят защитную газовую среду (контролируемые атмосферы):

— эндотермическая атмосфера, содержащая до 21%СО, 40%Н2, 2%СН4, 37%N2; рекомендуется при нагреве под закалку и нормализацию конструкционных и инструментальных сталей. Коэффициент избытка воздуха α=0,25.

— экзотермическая атмосфера (богатая) 10%СО, 15 – 14%Н2 ,0,05 – 1,5%СН4, 68 – 72%N2, α=0,6. Может использоваться при нагреве для отжига, нормализации и закалки легированных конструкционных и легированных сталей.

— экзотермическая атмосфера (бедная) α=0,9: 2%СО, 2%Н2, 96%N2. Эту атмосферу применяют для нагрева низкоуглеродистых конструкционных и инструментальных сталей.

— диссоциированный аммиак применяют для термообработки нержавеющих и электротехнических сталей.

— технический азот, а также аргон, гелий, водород.

Охлаждающие среды для закалки должны обеспечивать получение структуры мартенсита и не вызывать закалочных трещин.

Обычно для закалки используют кипящие жидкости – воду, водные растворы солей и щелочей. Различают три периода охлаждения 1 – пленочное кипение, 2 – пузырьковое кипение, 3 – конвективный теплообмен.

Наиболее высокой и равномерной охлаждающей способностью отличаются холодные 8 – 12% водные растворы NaCl и NaOH.

Масло, как закалочная среда имеет преимущество по сравнению с охлаждением в воде.

Закаливаемость и прокаливаемость стали. Закаливаемость – способность стали при закалке получать высокую твердость, она зависит от содержания углерода, легирующие элементы оказывают слабое влияние на закаливаемость стали.

Прокаливаемость – глубина проникновения закаленной зоны вглубь металла. За глубину закаленного слоя принимают расстояния от поверхности до полумартенситной зоны (50% мартенсита + 50% троостита).

Прокаливаемость стали зависит от устойчивости переохлажденного аустенита, т.е. от критической скорости закалки, а именно:

— состава аустенита. Все элементы, растворимые в аустените (кроме кобальта) замедляют превращение;

— нерастворенные частицы (карбиды, оксиды, нитриды, интерметаллические включения) уменьшают устойчивость переохлажденного аустенита, являясь центрами кристаллизации;

— неоднородность аустенита. Участки с более высоким содержанием углерода быстрее превращаются в перлит;

— размер зерна аустенита. Чем больше размер зерна аустенита, тем более он устойчив.

Критический диаметр (Dкр) – это максимальный диаметр цилиндрического прутка, который прокаливается насквозь в данном охладителе. Чем интенсивнее охлаждает закалочная среда, тем больше величина критического диаметра.

Чем выше должна быть механическая прочность детали, чем больше ее сечение, тем большее значение имеют прокаливаемость и улучшение по всему сечению. Прокаливаемость определяют методом торцевой закалки.

Внутренние напряжения. Различают три типа внутренних напряжений:

Напряжения 1 рода – зональные внутренние напряжения, уравновешивающиеся во всем изделии. Возникают при термической обработке.

Напряжения П рода возникают между различными фазами, вследствие разных коэффициентов линейного расширения этих фаз. Эти напряжения называют структурными напряжениями.

Напряжений Ш рода возникают внутри объема порядка нескольких элементарных ячеек (напр., примесные атомы, дислокации).

Все напряжения вызывают одинаковый эффект – упругие деформации и искажения кристаллической решетки.

Наиболее существенными являются напряжения первого рода, которые вызывают коробление детали, а также образование трещин в случае, когда внутренние напряжения по величине превзойдут предел прочности.

Внутренние напряжения в закаленной стали возникают вследствие неравномерного охлаждения поверхности и сердцевины изделия – это тепловые напряжения; и структурные напряжения – возникают в результате мартенситного превращения, связанного с увеличением объема.

Тепловые напряжения после охлаждения изделия распределяются следующим образом: на поверхности – остаточные напряжения сжатия, а в сердцевине – растяжения.

В результате мартенситного превращения на поверхности образуются остаточные напряжения растяжения, а в сердцевине – сжатия.

При закалке возникают одновременно два типа напряжения как тепловые, так и структурные. В зависимости от соотношения между структурными и тепловыми напряжениями могут возникнуть различные эпюры суммарных напряжений. Во многих случаях величина фазовых превращений больше тепловых. Наиболее опасны при этом растягивающие напряжения на поверхности, которые способствуют образованию трещин и снижают предел выносливости стали. Напряжения при закалке уменьшают замедлением скорости охлаждения в интервале мартенситного превращения и устранением перегрева стали.

Способы закалки:

1.Непрерывная закалка, т.е. в одном охладителе, которая получила наиболее широкое применение.

2. Прерывистая (в двух средах), напр., вода → масло. В воде охлаждают до температуры несколько выше Мн, а затем изделие переносят в масло.

3. Закалка с самоотпуском осуществляется путем прерывания охлаждения в закалочной среде, чтобы в сердцевине изделия сохранилось еще некоторое количество тепла, которое в результате теплообмена приводит к нагреву поверхностных слоев (самоотпуск).

Температуру самоотпуска определяют по цветам побежалости:

Сталь и всё о стали

Ещё один сайт на WordPress

Свежие записи

Хрупкость при отпуске конструкционной стали

Особенностью легированной конструкционной стали, в отличие от простой, является поведение ее при отпуске, выражающееся в появлении двух видов хрупкости.

Первый вид хрупкости при отпуске. Начиная от температур порядка 200°, отвечающих энергичному распаду мартенсита при отпуске, у данной стали наблюдается постепенное понижение с„ и os при одновременном повышении 8 и ф, причем при температурах отпуска порядка 550—600° сталь сохраняет еще значительную прочность.

Иной характер имеет изменение ударной вязкости. В отличие от углеродистой стали, ударная вязкость которой по мере повышения температуры отпуска обычно непрерывно возрастает,, у легированной стали (фиг. 194) наблюдается «провал» ударной вязкости, т. е. резкое снижение ак, после отпуска в определенном интервале температур (в данном случае между 250—400°), что и представляет собой возникновение хрупкости в стали.

Такая хрупкость,, зависящая исключительно от температуры произведенного отпуска стали, неизменно сохраняется в ней, если температура соответствовала области «провала» на кривой а к, и ее поэтому называют неустранимой хрупкостью при отпуске.

Хрупкость, развивающаяся в интервале температур 250—400°, свойственна в той или иной мере всем маркам конструкционной стали и возникает только при отпуске закаленной стали, причем скорость охлаждения после отпуска не влияет на развитие этого вида хрупкости. Характерно, что процессы, обусловливающие развитие хрупкости в районе температур 250—400°, необратимы.

Другими словами, если хрупкость была устранена путем нагрева стали выше 400°, то она не возникает вновь при повторных нагревах стали в зоне температур 250—400°. Поэтому хрупкость развивающуюся, при отпуске закаленной стали в районе температур 250—400°, называют также необратимой. Несмотря на многочисленные исследования, природа необратимой хрупкости приотпускедо настоящего времени не выяснена.

Существование в стали интервала температур, обусловливающего неустранимую хрупкость, приводиткто-му, что конструкционную легированную сталь не отпускают в интервале температур .250—400° после закалки.

Второй вид хрупкости при отпуске. Кроме указанного вида неустранимой хрупкости при отпуске, у ’Многих марок конструкционной легированной стали существует еще другой вид хрупкости, наблюдаемый тоже при отпуске, но обязательно высоком (выше 450°), и связанный со скоростью последующего охлаждения после произведенного нагрева для отпуска, а именно: если охлаждение проводится медленно, ударная вязкость оказывается сниженной — проявляется хрупкость.

В случае быстрого охлаждения ударная вязкость сохраняется на высоком уровне. Существенными признаками этого вида хрупкости являются ее обратимость и устранимость. Развивающаяся хрупкость в процессе медленного охлаждения может быть устранена быстрым охлаждением при повторном отпуске и снова получена новым нагревом с медленным охлаждением.

Этот вид хрупкости ноблюдается иногда при медленном охлаждении после нагрева до 500—700° нормализованной и даже отожженной стали. Но обычно он проявляется именно при отпуске закаленной стали, почему его и называют отпускной хрупкостью1 или обратимой хрупкостью при отпуске.

Хрупкость может развиваться также в результате длительного нагрева стали при 400—550°, причем высокая скорость охлаждения после нагрева в этом случае •не устраняет хрупкости.

Полагают, что причиной возникновения отпускной хрупкости служат выделяющиеся в стали при ее медленном охлаждении какие-то дисперсные составляющие. Быстрое охлаждение предотвращает выделение этих составляющих. Считают, что возможность выделения указанных составляющих возникает в результате изменения предельной растворимости их в феррите в зависимости от температуры.

В области температур высокого отпуска предельная растворимость этих составляющих больше, чем при атмосферной температуре. При медленном охлаждении стали после ее нагрева для отпуска, в связи с уменьшением предельной растворимости, эти составляющие выделяются из феррита в виде дисперсных трудноразличимых под микроскопом частиц, располагающихся между зернами, что и приводит к образованию хрупкости. При быстром же охлаждении после такого нагрева составляющие не успевают выделиться из феррита и, следовательно, сохраняются в твердом растворе, почему и отсутствует отпускная хрупкость.

Легирующие элементы оказывают различное влияние на склонность стали к отпускной хрупкости: Мп, Сг, а также элементы-примеси Р и N резко повышают чувствительность стали к этому виду хрупкости. Другие элементы действуют в том же направлении, но слабее указанных. Только Мои W значительно ослабляют восприимчивость стали к отпускной хрупкости и иногда даже ликвидируют ее совершенно.

Идентичные по химическому составу стали обладают различной склонностью к отпускной хрупкости в зависимости от способа выплавки и индивидуальных особенностей плавки.

Обычно основная мартеновская сталь обладает несколько большей отпускной хрупкостью, чем кислая мартеновская и основная электросталь.

В качестве средств борьбы с возникновением отпускной хрупкости в производственной практике обычно используются два метода:

1) . введение в сталь добавок молибдена (0,25—0,45%) или вольфрама (0,6—1,2%);

2) применение быстрого охлаждения стали после высокого отпуска путем ее замочки в воде или масле, когда остаточные напряжения не являются лимитирующим фактором.

Одновременное применение этих методов обычно позволяет достигнуть желательных результатов в отношении полного устранения отпускной хрупкости в правильно легированных’марках стали.

X Международная студенческая научная конференция Студенческий научный форум — 2018

ВЛИЯНИЕ ЛЕГИРУЮЩИХ ЭЛЕМЕНТОВ НА ХРУПКОСТЬ СТАЛИ

Легированная сталь представляет собой железоуглеродистый сплав, содержащий ряд примесей, которые вводятся для повышения прочности, износостойкости, коррозионной стойкости, жаропрочности и т.д. Делится в зависимости от количества легирующих добавок на низколегированную (до 5% добавок), легированную (от 5 до 10%) и высоколегированную (более 10%). Мы рассмотрим высоколегированную сталь, поскольку она является практически незаменимым материалом и широко используется в нефтяной индустрии, химической промышленности, машиностроении, а также в условиях агрессивных сред.

Важным аспектом в области легирования стали является выяснение её склонности к хрупкому разрушению: из-за низких температур, после отпуска, надреза, вызывающего напряжения, или перегрева. Чтобы обеспечить рациональность легирования стали, вполне логично использовать её термообработку для повышения прочностных характеристик.

Практически у всех легированных сталей, медленно охлажденных после высокого отпуска, происходит резкое снижение ударной вязкости. Это явление названо отпускной хрупкостью.

Различают два вида отпускной хрупкости:

1) Отпускная хрупкость I рода появляется при температуре 250-350°С у любых сталей. Поэтому такую хрупкость считают необратимой, из-за невозможности устранения этого явления.

2) Отпускная хрупкость II рода, или обратимая, появляется после отпуска при температуре 500°С и выше. Такая хрупкость проявляется из – за медленного охлаждения после отпуска. Такой вид хрупкости встречается лишь в некоторых сталях, легированных никелем, марганцем или хромом. Для подавления развития охрупчивания второго рода следует проводить охлаждение как можно с большей скоростью.

Эффект отпускной хрупкости стали связан с неоднородностью зерен по его составу и с обогащением пограничных областей зерна различными элементами. У сталей, склонных к отпускной хрупкости, ударная вязкость при медленном охлаждении после отпуска снижается в 5 – 10 раз по сравнению с величиной ударной вязкости, которая получается при быстром охлаждении стали после отпуска. Отпускная хрупкость появляется также в результате длительной выдержки стали при температурах отпуска стали 400-500°.[3, с.10]

Склонность стали к отпускной хрупкости можно значительно снизить, добавив в неё при выплавке 0,3% молибдена или 0,7% вольфрама. Но необходимо отметить, что эти химические элементы достаточно дороги и их применяют только в самых ответственных конструкциях.

Наличие охрупчивания у безуглеродистых сплавов показывает, что углерод оказывает большое влияние на хрупкость только при легировании стали.

По отношению к углероду легирующие вещества делятся на две группы:

Карбидообразующие. К ней относят марганец, молибден, ванадий, хром, титан и др.

Не образующие карбидов. К ней относят алюминий, никель, кобальт, медь, кремний.

Некоторые химические соединения, такие как фосфор и азот, способны вызвать отпускную хрупкость, если содержатся в стали в большом количестве. Особенно склонны к хрупкости стали, содержащие более 0, 8% хрома или более 1% марганца. Чем больше в стали марганца, тем меньше должно быть хрома, и наоборот. Желательно, чтобы при содержании магранца 1,5% хрома было не более 1%. Такие элементы, как никель, кремний, не вызывают появление отпускной хрупкости в стали, если находятся в ней совместно с хромом или марганцем. Но благодаря проведенным опытам было выяснено, что высокое содержание никеля в стали никак не влияет на снижение склонности стали к разрушению.

Также определённое влияние на возможность появления коррозии в стали имеет ниобий. Его концентрация, которая превышает количество присутствующего углерода в сплаве примерно в 7-10 раз, позволяет устранить межкристаллическую коррозию нержавеющей стали и защищает сварные соединения от разрушения. Анализ карбидного осадка показал, что 0,10% ниобия после закалки до температуры 880° находится не только в карбидах, но и в твердом растворе. Таким образом, ниобий, растворившись в аустените марганцевой стали, увеличивает его устойчивость, тогда как в других сталях он практически не растворяется даже при более высокой температуре.

Добавки молибдена и вольфрама к стали увеличивают притяжение между атомами и тем самым препятствуют возникновению хрупкости. Молибден понижает чувствительность стали к хрупкому разрушению. Даже при -60° вязкость стали, легированной молибденом, составляет 55 – 60% её вязкости при нормальной температуре.[1, с.96,97] То же влияние оказывают на сталь титан и ванадий, хотя данные о воздействии ванадия на отпускную хрупкость стали весьма противоречивы. Если его содержание в стали менее 0,3%, он мало влияет на склонность стали к охрупчиванию; при содержании более 0,3% ванадий повышает её.

У хромоникелевой стали, дополнительно легированной молибденом или вольфрамом, в резкой форме выявляются две зоны хрупкости, иногда значительно отстающие друг от друга по температурной шкале. Некоторые исследования доказывают, что при определенных условиях выплавки стали склонность её к появлению таких зон хрупкости можно уменьшить и без этих добавок, поскольку сталь, имеющую низкую ударную вязкость из – за медленного охлаждения вследствие высокого отпуска, можно корректировать повторным отпуском. Для этого необходимо нагреть сталь до нужной температуры и быстро охладить.

Таким образом, эффект хрупкости, возникающий вследствие отпуска, сопровождаемого охлаждением, следует объединить с такими факторами, как:

а) степень легирования аустенита б)степень различных пограничных адсорбций.[2, с.37]

Проведенные в интересующей нас области исследования показали, что у некоторых легированных сталей при медленном их охлаждении после высокого отпуска выделяются в измельченном состоянии химические соединения металла с азотом, кислородом, углеродом. Считают, что эти соединения являются причиной отпускной хрупкости стали. Если стали, склонные к отпускной хрупкости, после высокого отпуска охлаждать быстро, то указанные соединения не успеют выделиться, и сталь сохранит свою ударную вязкость. Следовательно, отпускная хрупкость не является неизменным пороком стали и её можно избежать вышеописанным методом или же с помощью комбинирования легирующих элементов в нужных пропорциях между собой и сталью.

Правильно выполненное легирование сталей наделяет их специфическими особенностями. И современные предприятия активно используют этот процесс для широкого выпуска сплавов с первоклассными технологическими характеристиками.

Браун М. П. Влияние легирующих элементов на свойства стали.- Киев: Гостехиздат УССР, 1962. — 192 с.: ил.

Меськин В. С. Основы легирования стали.- М.: Государственное научно-техническое издательство литературы по черной и цветной металлургии, 1959. — 689 с.

Утевский Л. М., Гликман Е. Э., Карк Г. С. Обратимая отпускная хрупкость стали и сплавов железа.- М.: Металлургия, 1987. — 222 с.: ил.