Содержание

- Разнообразие видов сварки

- Три основных разновидности

- Термическое сваривание материалов

- Термомеханическое сваривание материалов

- Механическое сваривание материалов

- Виды сварки металлов и их краткая характеристика: термический, термомеханический и механический классы

- Термический класс сварки

- Термомеханический класс сварки

- Механический класс сварки

- Современные и классические сварочные технологии

- Общая информация

- Ручная дуговая сварка с применением неплавящихся электродов

- Ручная дуговая сварка с применением плавящихся электродов

- Дуговая сварка с использованием защитного газа

- Автоматическая и полуавтоматическая сварка с использованием флюса или газа

- Прочие методы соединения металлов

- Технологический процесс сварки

- Вместо заключения

- Электросварка металлов: виды, технологии, особенности

- Что такое электросварка

- Классификация

- Виды дефектов сварных швов и причины их возникновения

- Методы контроля качества сварных соединений

- Виды сварки и что это такое

- Ручная технология

- Сварка с использованием флюса

- Сварка с применением шлака

- Индукционная сварка

- Электродуговая сварка

- Газоэлектрическая сварка

Новые виды сварки металла

Разнообразие видов сварки

Сварочный процесс формирует неразъемное соединение различных частей каких-либо металлов за счет образования новых межатомных связей.

Он заключается в создании локального или повсеместного прогрева, пластической деформации, или одновременного действия обоих факторов. Современные сварочные технологии представлены почти сотней видов автоматизированной и ручной сварки.

Три основных разновидности

Имеются три разновидности или типа сварки. По методу получения энергии соединения ее делят на термическую, термомеханическую и механическую.

К термической сварке причисляют процессы с использованием электрической дуги, газа, плазмы и других источников теплового излучения. Именно благодаря ему происходит нагрев и сварка.

В термомеханических видах кроме тепловой энергии применяют давление для получения неразрывного соединения.

В механической теплоту получают за счет трения, давления, ультразвука или взрыва.

Виды сварочных работ многообразны и их классификация производится по разным критериям. Классификация идет по способу защиты сварочной ванны, по непрерывности процесса сварки, степени механизации, используемым газам. Кроме этого имеются технологические признаки, которые индивидуальны для каждого вида сварки.

Виды сварных соединений подробно описаны в ГОСТ (государственных стандартах). Кроме этого имеется большое количество ГОСТ описывающих виды сваривания, способы контроля сварных швов, меры безопасности при производстве сварочных работ.

Термическое сваривание материалов

Термические процессы основываются на плавлении соединяемых деталей за счет тепловой энергии. Выделяю несколько видов термической сварки:

- электродуговая (в среде защитных газов, под флюсом и прочие);

- электрошлаковая;

- электронно-лучевая и лучевая (лазерная);

- плазменная;

- газовая;

- термитная.

Самое широкое применение получила электродуговая сварка. Но и другие виды востребованы в различных современных сферах производства и в бытовых условия.

Расплавление электрической дугой

Электродуговой вид сварки работает за счет выделения энергии в дуге из-за того, что сопротивление дуги значительно больше, чем сопротивление всей электрической цепи, образующей замкнутый контур.

Поэтому практически все тепловая энергия выделяется в дуге, разогревая ее до 4,5-6 тысяч градусов и вызывая плавление любого металла. Дуга возникает в зазоре электрода и свариваемого металла, вызывая их плавление.

При остывании создается неразрывный шов, свойства которого связаны с током, составом присадки и многими другими факторами.

Дуговое сваривание производится плавящимися и неплавящимися стержнями (электродами). В оборудовании используется инверторная технология, что позволило создать компактные производительные устройства.

При сварке заготовок с помощью электрода разжигают дугу между ним и поверхностью стыка. Это создается за счет короткого замыкания при прикосновении прутка к металлу, и последующего его отрыва на расстояние 3-5 мм.

Дуга расплавляет конец электрода и кромки свариваемого изделия. В точке образования дуги создается сварочная ванна.

Для получения сварного шва требуется вести электрод вдоль стыка со скоростью достаточной для расплавления кромок и электрода, но не достаточной для прожигания деталей.

После охлаждения металла получается сварной шов по прочности сопоставимый с основой. Электрод может быть в виде отдельного стержня в обмазке или присадочной проволоки на механизме ее подачи.

При сваривании неплавящимся стержнем электродуга возникает между ним и кромками заготовок. Происходит расплавление кромок, если необходимо и присадочной проволоки в образующейся при этом сварочной ванне. Пруток может быть угольным или из вольфрама. Электродом неплавящегося вида обычно работают при сварке меди, медных сплавов (латуни, бронзы, мельхиора) и тугоплавких металлов.

Защита флюсами и газом

Сваривание металла под слоем флюса обычно выполняется автоматически или при наполовину автоматизированном процессе (полуавтоматом). В первом случае все процессы автоматизированы, во втором процесс подачи электрода производится автоматически, а движение горелки осуществляется сварщиком.

Расплав в сварочной ванне защищается расплавом шлака от воздействия атмосферного воздуха. Шлак получается за счет расплавления флюса поступающего в ванну. Вид сварки с применением флюсов весьма производителен, к тому же получается качественный сварной шов без пор и других недостатков.

Сваривание в газе обеспечивает предохранение участка сварки от вредного воздействия паров воды, атмосферного кислорода и азота.

Это обеспечивается за счет подачи струи защитного газа через сопло горелки в сварочную зону, что позволяет вытеснить атмосферный воздух. Используется при применении неплавящихся и плавящихся электродов. В итоге получается качественный шов при высокой производительности труда.

Электрошлаковая

Электрошлаковый вид сварки осуществляется благодаря сплавлению вертикальных краев изделия с электродом. Когда электрический ток проходит через лак, выделяется тепло. Дуга присутствует только на начальном этапе. В дальнейшем металл расплавляется за счет тепла выделяемого шлаком.

С двух сторон зазора устанавливаются ползуны из меди. Их охлаждают путем подачи воды. Снизу устанавливается поддон с флюсом. Между ним и электродом разжигают дугу и подают туда проволоку.

Электрическая дуга расплавляет проволоку и флюс, из них образуется сварочная ванна, над которой всплывает легкий жидкий шлак. По мере расплавления кромок и сварочной проволоки ползуны перемещаются вверх по стыку. В итоге получается качественный шов. Благодаря такому процессу можно варить металлы большой толщины за один проход.

В промышленности, особенно приборостроении и электронике требуется сваривать очень мелкие детали, имеющие особые требования к процессу сварки. Выбор способа сварки в этом случае невелик. С ними могут справиться только мощный световой луч, поток электронов или плазмы.

Чтобы получить шов отличного качества, требуется высокоэнергетический источник. Это может быть лазер или другой подобный источник энергии способный сконцентрировать огромную тепловую энергию на маленьком участке и на малое время. Электронно-лучевая сварка использует энергию разогнанных до большой скорости электронов. В случае с лазером разогрев осуществляется за счет энергии фотонов.

Плазма, газ, термическая реакция

Сущность вида сварки с применением плазмы заключается в формировании струи ионизированного газа, которая является проводником тока.

Температура плазмы достигает 30000 °C, что позволяет плавить любые металлы в кратчайшие сроки. Энергия плазмы зависит от величины сварочного тока, рабочего напряжения, расхода газа. Сварочные швы получаются высокого качества, тонкие, без внутренних напряжений.

Газовое сваривание осуществляется за счет сжигания горючего газа в кислороде и выделения большого количества теплоты. Это один из старейших видов сварки.

Температура газового пламени составляет три тысячи градусов. Благодаря этому расплавляются стыки свариваемого изделия. Процесс расплавления происходит долго, что вызывает нагрев больших участков поверхности соединяемых изделий. При охлаждении вызывает большие напряжения в шве и самой детали.

При термитном сваривании используется тепло выделяемое при сжигании смеси из алюминия и оксидов железа.

Термомеханическое сваривание материалов

К термомеханическому свариванию относится кузнечная, контактная и подобные им виды. Эти способы сваривания металла используют одномоментно тепловую и механическую энергию. К этому виду относят такие технологии:

Кузнечной сваркой называется способ, в котором свариваемые изделия сначала нагреваются до необходимой температуры в горне, а потом молотом соединяют друг с другом. Если вместо молота используется пресс, то такой способ называется прессовый.

Контактный вид имеет такое название благодаря тому, что сваривание осуществляется в месте контакта соединяемых деталей. Их сильно прижимают друг к другу с помощью специальных электродов, а затем через точку сдавливания пропускают мощный ток.

В месте контакта получается наибольшее сопротивление, что вызывает выделение основного тепла именно в этой точке. Соответственно, это приводит к расплавлению металла в точке контакта. С помощью контактной получают точечную или шовную сварку.

Контактная сварка получила широкое распространение в машиностроении, особенно в автомобилестроении. Это связано с высокой производительностью и экономичностью данного вида сварки. Она проще всего автоматизируется и широко используется в роботизированных комплексах.

Нельзя не упомянуть диффузионный вид сварки. Его сущность в предварительном нагреве заготовок и последующем их соединении с помощью деформации, которая возникает от механического давления. В таком процессе происходит диффузия атомов из одной соединяемой части в другую и получается неразрывное соединение.

Механическое сваривание материалов

При механическом способе сварки неразрывное соединение получают без внешнего источника тепла. Процесс соединения происходит под действием давления, трения, взрыва или чего-нибудь подобного, что образует межатомные связи между свариваемыми изделиями.

Сварка трением происходит в результате быстрого вращений. Она деталь так плотно прижата к другой, что при вращении происходит сильное трение и разогрев до расплавления. Это обеспечивает надежное соединение заготовок.

Если взять две металлические пластины, очистить от загрязнений и сильно прижать, то при давлениях в несколько десятков тысяч атмосфер происходит пластическая деформация, приводящая к образованию межатомных связей двух частей. В итоге получается неразрывное соединение. Такой способ называется холодной сваркой.

Чтобы возникли силы атомного взаимодействия, между двумя деталями иногда используется взрыв. В этот момент свариваемые детали сближаются так, что возникают атомные связи, которые обеспечивают надежное соединение изделий.

Еще один вид сварки – ультразвуковой. Высокочастотные волны вызывают колебания атомов в металле, и те становятся такими значительными, что вызывает атомные взаимодействия. Итог – надежное соединение.

Виды сварки металлов и их краткая характеристика: термический, термомеханический и механический классы

Сварка – процесс соединения металлов при установлении межатомных связей. В зависимости от формы энергии различают следующие виды сварки.

Термический класс сварки

Термический класс сварки включает в себя разновидности сварочных работ, для которых требуется тепловая энергия. Если охарактеризовать весь процесс в нескольких словах: в результате правления на краю изделия образуется расплавленная субстанция, которая после стыковки остывает и кристаллизуется, в результате чего образуется сварочный шов.

Электродуговая

Самый популярный вид сварочных работ в наши дни осуществляется, благодаря сварочному току, возникающего при соприкосновении электрода и свариваемого изделия. В процессе работы электрод расплавляется и выходит наружу, образуя тем самым защитную пленку.

Процесс электродуговой сварки подразделяют на три группы в зависимости от того, как выполняется зажигание и манипуляции.

- При ручной (ГОСТ 5264-80) все действия выполняются человеком без помощи каких-либо механизмов.

- При полуавтоматической (ГОСТ 11533-75), или как ее еще называют, механизированной, автоматизируется подача электродной проволоки, а весь остальной процесс производится человеком.

- Автоматическая же полностью исключает участие людей. Все процессы полностью автоматизированы и характеризуются большой точностью до сотых миллиметра.

Электронно-лучевая (ГОСТ Р 57550)

Скоростные электроны, излучаемые мощным источником тепла, отдают энергию атомам веществам, вследствие чего происходит плавление материала.

Для этого процесса необходимо соблюсти важное условие: вакуум для достижения максимально прочного шва.

Благодаря возможности фокусировать луч до нужных размеров этот тип нашел широкое применение в производстве микродеталей.

Термитная (ГОСТ Р 57181-2016)

Представить, как происходит процесс сварки с высокотехнологичным оборудованием, достаточно просто, но как быть, если работы необходимо осуществить в полевых условиях, например, соединить рельсы?

Это метод основан на применении термита – порошкообразной смеси, в состав которой входит алюминий и оксиды металлов.

Суть процедуры заключается в том, что концам соединяемых элементов придают нужную форму за счет использования термостойких материалов, а затем нагревают их, заливая место соединения предварительно зажженной термитной смесью. В итоге раскаленное железо сваривается с металлом самих деталей, что приводит к образованию прочного, надежного и долговечного соединения, обладающего высокими техническими характеристиками.

Электрошлаковая (ГОСТ 15164-78)

Принципиально новый вид соединения металлов. Особенность состоит в подборе шлака, температура плавления которого превышает температуру основного сырья и проволоки электрода. Первая стадия ничем не отличается от дуговой сварки. Отличия становятся заметными после образования ванны, когда горение дуги останавливается и оплавление кромок осуществляется за счет проходящего тока через сплав.

Этот способ позволяет работать с конструкциями большой толщины, в результате чего обеспечивается большая производительность.

Газопламенная (ГОСТ 12.3.036-84)

Вся процедура происходит в пламени открытой горелки. Поддержание пламени происходит, благодаря постоянной подаче горючего газа в смеси с кислородом. Металл при контакте с пламенем начинает меняться в зависимости от его качеств, в результате чего образуется ванна для сплавления.

Лазерная (ГОСТ 28915-91)

LWM (сокращение в международной номенклатуре) – сварка с использованием лазерного луча. Весь процесс сварки металлов производится лазерным лучом, сгенерированным квантовым генератором.

Одними из главных преимуществ этого типа является тонкий шов, образующийся благодаря направленности луча, и быстрота процесса, из-за чего такая сварка нашла широкое применение на автозаводах.

Термомеханический класс сварки

Особенность этого класса сварки заключается в использовании тепла и давления. Весь процесс очень напоминает механический, однако, есть одно отличие: нагрев происходит извне.

Кузнечная (ГОСТ 2601 84)

Определенно, это самый древний и, можно сказать, проверенный временем способ сварки. Заключается в сплавлении нескольких заготовок, нагретых до определенной температуры при помощи ударов. Как правило, таким способом привариваются материалы, содержащие менее 0,3% углерода.

Принцип заключается в нагреве концов заготовок до температуры белого каления. Затем заготовку посыпают поваренной солью или кварцевым песком для уменьшения количества окалины. Когда металл нагреется до нужной температуры, сбивают «посыпку» и начитают наносить удары по нарастанию силы.

Сварку можно осуществить несколькими способами встык, в расщеп, вразруб, внахлест.

Контактная электрическая (ГОСТ 15878-79)

Принцип электрической сварки, или, как её еще называют, сварки сопротивлением, заключается в нагреве места сопротивления через искру, сквозь которую пропускается электрический ток.

Стоит учесть, что этот тип сварки требует механических усилий, так как после расплавления детали необходимо сдавить или «посадить» друг на друга, это объясняется химическим контактом атомов материалов.

Сварка подобного механизма нашла широкое применение в промышленности из-за удобства эксплуатирования и возможности автоматизации процесса. По результатам её подразделяют на три группы: шовную, точечную и стыковую.

Диффузионная (ГОСТ 20549-75)

При вакууме происходит диффузия атомов в поверхностных слоях контактирующих материалов. Это происходит, благодаря нагреву материалов до температуры плавления. А вакуум служит защитой от возникновения оксидной пленки, которая может прервать процесс. Чтобы увеличить площадь контакта, необходимо работать при сжимающих усилиях (10-20) МПа.

Сам процесс происходит в три этапа. Детали, которые необходимо скрепить, помещают в камеру с вакуумом и придавливают небольшим усилием. Затем нагревают при помощи тока и удерживают определенное время при нужной температуре.

Такой вид сварки используют для соединения материалов, которые плохо совмещаются друг с другом, таких, как сталь и чугун.

Механический класс сварки

Этот класс вмещает в себя сварку, для которой необходимы механическая энергия и давление. Простота оборудования и достойное качество позволили найти широкое применение в различных отраслях.

По типу сварки группу можно разделить на три подгруппы.

Сварка трением (ГОСТ Р ИСО 4063-42)

Осуществляется за счет вращения одной из деталей. Процесс состоит из следующих шагов:

- Из-за силы трения происходит оксид оксидных пленок.

- Нагреваются кромки металлов до пластичного состояния.

- Более пластичный металл выходит из шва.

Холодная (ГОСТ 2601-74)

Подобный тип сварки выполняют без нагрева. Методика осуществляется за счет деформации, при помощи которой разрушается окисная пленка на привариваемых поверхностях, и сдавливания до образования контакта. Прочность обуславливается усилием, с которым происходит сжатие. Чем оно сильнее, тем больше разрушается оксидная пленка.

Холодную сварку применяют для металлов, обладающих высокой пластичностью.

Сварка взрывом (ГОСТ Р ИСО 857-1-2009)

Относительной новый вид, позволяющий получать сплав неограниченных размеров. Это достигается под действием энергии, высвобождающейся при взрыве взрывчатого вещества.

Из-за большой опасности, а именно высвобождению ударной волны на большие расстояния, ее осуществляют на специализированных полигонах.

Взрыв позволяет соединить практически все виды металлов, однако, во избежание чрезмерного разрушения между деталями делают прослойку из другого металла.

Ультразвуковая (ГОСТ Р 55724-2013)

Для ультразвуковой сварки применяют высокочастотные ультразвуковые колебания, воздействующие на сплавляемые детали, прижатые вместе под небольшим давлением. Этот метод сварки наиболее часто используется для соединения термопластов и в тех случаях, когда неприменимы болтовые соединения, пайка или склеивание. Процесс полностью автоматизирован и осуществляется на специальных установках.

Современные и классические сварочные технологии

Сварка — одно из важнейших ремесел для человека. С помощью сварочных технологий нам удается создавать по-настоящему удивительные вещи: от простейших бытовых приборов до космических ракет. В этой статье мы расскажем, как происходит сварка, какие существуют виды сварки и их краткая характеристика.

Общая информация

Что такое сварка? Каковы основы сварки? Эти вопросы задаю многие начинающие умельцы. По сути своей, сварка — это процесс соединения разных металлов. Соединение (его также называют швом) формируется на межатомном уровне с помощью нагрева или механической деформации.

Теория сварки металлов очень обширна и невозможно в рамках одной статьи описать все нюансы. Также как невозможно описать все способы сварки металлов, поскольку на данный момент способов около сотни. Но мы постараемся кратко классифицировать методы сварки, чтобы новички не запутались.

Итак, на данный момент возможна термическая, термомеханическая и полностью механическая сварка деталей из металла или других материалов (например, пластика или стекла). При выборе способа сварки учитывается каждый нюанс: толщина деталей, их состав, условия работы и прочее. От этого зависит технология сварки металла.

Термическая сварка — это процесс соединения деталей только с помощью высоких температур. Металл плавится, образуется надежное сварное соединение. К термическим методам относится, например, дуговая и газовая сварка (о них мы поговорим позже).

Термомеханическая сварка — это процесс соединения деталей с помощью высоких температур и механического воздействия, например, давления. К такому типу принадлежит контактная сварка. Деталь нагревается не так сильно, как в случае обычной термической сварки, а для формирования шва используется механическая нагрузка, а не плавление металла как такового.

Механическая сварка — процесс соединения деталей без применения высоких температур и вообще тепловой энергии. Здесь ключевой элемент — механическое воздействие. К такому типу относится холодная сварка, ультразвуковая сварка или соединение деталей трением.

Также существует классификация способов сварки по техническим признакам. Используя такую классификацию можно довольно кратко описать все имеющиеся типы сварки. Они делятся на:

- Сварку в защитной среде (для защиты может использоваться флюс, инертный газ, активный газ, вакуум, защита может быть комбинированной и состоять из нескольких материалов сразу).

- Сварку прерывистую и непрерывную.

- Сварку ручную, механизированную, полуавтоматическую, автоматическую, роботизированную.

Если вы ранее не сталкивались со сваркой и все перечисленное выше кажется чем-то запутанным и непонятным, то не беспокойтесь. Далее мы расскажем, какие самые популярные методы сварки используются в домашних и промышленных условиях.

Вам будем дана характеристика основных видов сварки и некоторые особенности, которые нужно учесть. Кстати, многим видам сварки мы посвящали отдельные статьи, которые вы можете прочесть, открыв рубрику «Виды и способы сварки» на нашем сайте.

Ручная дуговая сварка с применением неплавящихся электродов

Способ ручной дуговой сварки разных металлов с применением неплавящихся электродов — один из самых популярных методов как среди домашних умельцев, так и среди профессионалов своего дела. Ручная дуговая сварка — это вообще один из древнейших способов сварки. Благодаря большому выбору сварочных аппаратов для дуговой сварки такой метод стал доступен широкому кругу сварщиков.

Электрод — это стержень, выполняющий роль проводника тока. Он может быть изготовлен из различных материалов и иметь специальное покрытие.

Технология дуговой сварки неплавящимся электродом крайне проста: детали подгоняют друг к другу, затем электродом постукивают или чиркают о поверхность металла, зажигая сварочную дугу. В качестве основного оборудования используют сварочные инверторы.

Для сварки инвертором выбирают неплавящиеся электроды, сделанные из угля, вольфрама или графита. Во время сварки электрод нагревается до высокой температуры, плавя металл и образуя сварочную ванну, в которой как раз и формируется шов. Такой метод используют для сварки цветных металлов.

Ручная дуговая сварка с применением плавящихся электродов

Виды сварки плавлением металла не заканчиваются на применении неплавящихся стержней. Для работы также можно использовать плавящиеся электроды. Технология сварки металла с использованием плавящихся стержней такая же, что и при работе с неплавящимися материалами.

Отличие лишь в составе самого электрода: плавящиеся стержни обычно изготавливаются из легкоплавких металлов. Такие стержни также пригодны для сварки инвертором в домашних условиях. Здесь шов образуется не только за счет расплавленного металла детали, но и за счет расплавленного электрода.

Дуговая сварка с использованием защитного газа

Способ дуговой сварки разных металлов с использованием защитного газа выполняется с помощью плавящихся и неплавящихся электродов. Технология сварки такая же, как и при классической ручной дуговой сварке. Но здесь для дополнительной защиты сварочной ванны в зону сварки подается специальный защитный газ, поставляемый в баллонах.

Дело в том, что сварочная ванна легко подвержена негативному влиянию кислорода и под его воздействием шов может окислиться и получиться некачественным. Газ как раз и помогает избежать этих проблем. При его подаче в сварочную зону образуется плотное газовое облако, не дающее кислороду проникнуть в сварочную ванну.

Автоматическая и полуавтоматическая сварка с использованием флюса или газа

Автоматическая и полуавтоматическая сварка с применением флюса или газа — это уже более продвинутый способ соединения металлов. Здесь часть работ механизирована, например, подача электрода в сварочную зону. Это значит, что сварщик подает стержень не с помощью рук, а с помощью специального механизма.

Автоматическая сварка подразумевает механизированную подачу и дальнейшее движение электрода, а полуавтоматическая подразумевает только механизированную подачу. Дальнейшее движение электрода сварщик осуществляет вручную.

Здесь защита сварочной ванны от кислорода просто обязательна, поэтому используется газ (по аналогии с дуговой сваркой с применением газов) или специальный флюс. Флюс может быть жидким, пастообразным или кристаллическим. С помощью флюса можно значительно улучшить качество шва.

Прочие методы соединения металлов

Помимо традиционных способов сварки в современной промышленности применяются методы, позволяющие соединить уникальные металлы. Зачастую такие металлы обладают ярко выраженными химическими или тугоплавкими свойствами, отчего привычные способы сварки не подходят для их соединения. Конечно, такие металлы не используются в домашней сварке, но они широко применяются для создания ответственных деталей на крупном производстве.

Мы расскажем про виды сварки плавлением, когда суть сварки заключается в подаче большого количества тепла на маленький участок сварки. К таким методам относится лазерная сварка и плазменная сварка.

Тепло концентрируется строго в одной точке, позволяя сваривать очень мелкие детали размером менее одного миллиметра. Также с помощью призмы лазер можно расщепить и направиться в разные стороны, чтобы сварить несколько деталей сразу.

Плазменная сварка металлов выполняется с применением ионизированного газа, называемого плазмой. Газ струёй подается в сварочную зону, образовывая плазму. Она работает в связке с вольфрамовым электродом и газ нагревается за счет электрической дуги.

Сам ионизированный газ обладает свойством проводника тока, поэтому в случае плазменной сварки именно плазма является ключевым элементом в рабочем процессе. Также плазма активно защищает сварочную ванну от негативного влияния кислорода. Такой метод сварки используется при работе с металлами, толщиной до 9 миллиметров.

Технологический процесс сварки

Мало знать способы сварки, нужно еще понимать, какие необходимы документы на сварку и из каких этапов состоит сварочный процесс. Конечно, это справедливо только в отношении профессиональных сварщиков, выполняющих работу в цеху или на производстве. Вам это не нужно, если вы собираетесь варить забор на даче, но дополнительные знания тоже не помешают.

Итак, вот наше краткое описание технологического процесса сварки:

- Разработка чертежа

- Составление технологической карты

- Подготовка рабочего места сварщика и подготовка металла

- Непосредственно сварка

- Очистка металла

- Контроль качества

Сам по себе техпроцесс — это полное описание этапов сварки. Технический процесс разрабатывается после того, как будут готовы чертежи будущей металлоконструкции. Чертеж делают, опираясь на правила (ГОСТы, например), при этом во главу ставят качество будущей конструкции и разумную экономию.

Технологический процесс сварки оформляется на специально разработанных для этого бланках. Стандартный бланк для описания техпроцесса называется «технологическая карта». В технологической карте и описываются все этапы производства. Если производство серийное или крупномасштабное, то изложение может быть довольно подробным, с описанием каждого нюанса.

В технологическую карту заносят тип металла, из которого изготовлены детали, способы сварки металлов, используемые для соединения этих деталей, применяемое для этих целей сварочное или иное оборудование, типы присадочных материалов, электродов, газов или флюсов, используемых в работе. Также указывается последовательность формирования швов, их размеры и прочие характеристики.

Также в технологической карте указывают марку электродов, их диаметр, скорость их подачи, скорость сварки, количество слоев у шва, рекомендуемые настройки сварочного аппарата (параметр полярности и величины сварочного тока), указывают марку флюса. Перед самой сваркой детали тщательно подготавливают, очищая их от коррозии, загрязнений и масла. Поверхность металла обезжиривают с помощью растворителя. Если у детали есть значительные видимые дефекты (например, трещины), то она не допускается к сварке.

После сварки предстоит контроль сварочных швов. Этой теме мы посвятили отдельную статью, но здесь кратко расскажем об основных методах контроля. Прежде всего, применяется визуальный контроль, когда сварщик может сам определить наличие дефектов у сварочного соединения. Специалистами проводится дополнительный контроль с помощью специальных приборов (это может быть магнитный контроль, радиационный или ультразвуковой).

Конечно, не все дефекты считаются плохими. Для каждых сварочных работ составляется перечень с дефектами, которые допустимы и не сильно повлияют на качество готового изделия. Контролером может быть сварщик или отдельный специалист. Его имя обязательно указывается в документах, он является ответственным лицом на этапе контроля.

Вместо заключения

В этой статье мы рассказали самое основное. Конечно, мы не сможем перечислить и описать все виды сварочных работ в рамках одной этой статьи, но на нашем сайте вы можете найти материалы, где мы рассказываем все о сварке и объясняем основы сварки различных металлов.

Для любого мастера теория сварочных процессов имеет большое значения, но без практики она не работает. Так что не теряйте время и вслед за чтением статей применяйте знания на практике. Желаем удачи в работе!

Электросварка металлов: виды, технологии, особенности

Электросварка является самым популяным на сегодня способом сварки металла. Данный метод основан на использовании электрической дуги для плавления краев. В статье описаны физические процессы, протекающие при электросварочных работах. Приведена классификация видов электросварки и их отличия друг от друга. Описаны причины возникновения дефектов на сварных швах и методы контроля качества сварных соединений.

Что такое электросварка

Если быть точным, то электросварка – процесс жесткого неразъемного соединения металлических заготовок, путем плавления основного и присадочного металлов с их последующей кристаллизацией. Сварочные работы производятся посредством электрического тока в среде защитного газа. В процессе электросварки используется сварочный трансформатор, сварочная головка с присадочным материалом (электродом) и свариваемые между собой детали. От трансформатора на сварочную головку подается положительный заряд электрического тока, на свариваемые детали – отрицательный заряд (заземление).

При поднесении электрода к заземленному металлу под действием электрического тока происходит зажигание сварочной дуги. Электрод разогревается до температуры плавления, расплавляя при этом кромки основного металла обеих соединяемых деталей. Заряженные положительно частицы расплавленного электрода притягиваются к заземленному основному металлу и переходят в сварочную ванну, перемешиваясь с основным металлом. При остывании сварочной ванны перемешанные частицы основного и присадочного металлов кристаллизуются и образуют сварочный шов – он и является монолитным неразъёмным соединением двух металлических деталей.

! Для правильной кристаллизации расплавленного металла в сварочной ванне необходима ее полная изоляция от кислорода. Это достигается за счет подачи в область сварки защитного газа, который вытесняет молекулы кислорода из зоны кристаллизации и обеспечивает получение качественного сварного соединения.

Классификация

В зависимости от способа подачи присадочного материала к сварочной ванне различают следующие типы электросварки.

Ручная дуговая сварка плавящимся электродом

В качестве присадочного материала в данном случае выступает электрод (металлический стержень из калиброванной проволоки длинной 400 – 450 мм и диаметром 2, 3, 4, 5 мм и выше). Защитный газ образуется в результате сгорания обмазки электрода (рутила, целлюлозы и др.). Подача электрода в сварочную ванну осуществляется поступательным движением руки сварщика.

Полуавтоматическая сварка проволокой в газовой среде

В качестве сварочного материала используется сварочная проволока, намотанная на катушку. Диаметр проволоки – 1,2 или 1,6 мм. Катушка вставляется в сварочный полуавтомат с тянущим механизмом, что позволяет подавать проволоку в зону сварки нажатием на установленную на сварочной головке кнопку. В качестве защитного газа выступает подающийся под давлением углекислый газ или аргон.

Автоматическая сварка под флюсом

Намотанная на катушки сварочная проволока большого диаметра (3, 4, 5 мм) непрерывно подается в зону сварки через автоматический подающий механизм. Для защиты от кислорода на сварочную ванну автоматически подсыпается флюс, под слоем которого происходит процесс плавления и кристаллизации.

Виды дефектов сварных швов и причины их возникновения

По требованию нормативных документов механические свойства сварного соединения не должны отличаться от свойств основного металла. Причины появления дефектов вытекают из нарушений технологического процесса сварки, в котором оговорены все требования к сварочным материалам, квалификации сварщика, последовательности наложения сварочных швов, температурные режимы остывания сварного соединения.

К дефектам сварных швов относится:

- деформации основного металла,

- трещины,

- поры,

- свищи,

- непровары,

- подрезы,

- несплавления,

- нарушения геометрии сварного шва и др.

Причины могут быть следующими

- Несоответствие сварочных материалов требованиям технологического процесса. К таким несоответствиям относится: Повышенная влажность обмазки электродов; перед применением электроды должны пройти сушку в термических печах по режиму, предусмотренному технологией. Ржавчина или грязь на сварочной проволоке для автоматической или полуавтоматической сварки; сварочная проволока с отклонениями от ТУ должна проходить механическую очистку на специальных установках. Несоответствие химического состава защитного газа технологическим требованиям.

- Низкий уровень квалификации сварщика. Для подтверждения своего уровня квалификации сварщики заваривают образцы, которые проходят УЗК и МПД контроль, а также механические испытания на растяжение, излом и т.д. По результатам испытания образцов сварщику присваивается соответствующий квалификационный разряд. Разряд исполнителя, требуемый для проведения сварочных работ указывается на титульном листе технологического процесса к каждому сварному узлу. Выполнение сварки менее квалифицированным сварщиком со стопроцентной гарантией приведёт к появлению дефектов.

- Нарушение режимов сварки. В техпроцессе указываются оптимальные режимы настройки сварочного трансформатора, скорость подачи сварочной проволоки, толщина и очерёдность наложения сварочных валиков. Желание исполнителя повысить производительность своей работы за счёт увеличения режимов неминуемо приводит к дефектным сварным соединениям.

- Нарушением режимов остывания сварного узла после сварки. Для образования сварного шва с равномерной структурой без внутренних и наружных трещин остывание должно происходить равномерно со скоростью, оговорённой в технологии. Результат нарушения этого раздела техпроцесса очевиден.

Методы контроля качества сварных соединений

Требования к качеству сварных швов в машиностроении достаточно высоки. Если наружные дефекты можно обнаружить при простом визуальном осмотре сварного шва, то выявление внутренних дефектов возможно только с помощью испытаний и спецоборудования. Основная задача любого метода контроля это определение степени однородности структуры сварного шва и выявление участков с обнаруженными посторонними включениями или пустотами.

Контроль качества сварного соединения может быть следующим:

- Контроль керосином. Такой вид контроля применяется для сварных швов в открытых металлических емкостях, требующих герметичных соединений деталей. В этом случае с одной стороны шов покрывается водным раствором мелового порошка. После высыхания мела с другой стороны шва наносится керосин. Через некоторое время при наличии дефектов в сварном соединении керосин проступает через них и образует темные пятна на меловом покрытии. Дефектные участки шва выбираются механическим путём и перевариваются. После чего проводится повторный контроль керосином.

- Контроль давлением. Используется для контроля сварных соединений закрытых емкостей. Входные отверстия закрытой емкости герметично закрываются и вовнутрь подаётся сжатый воздух с избыточным давлением. Если на протяжении определённого времени стрелка манометра не показывает снижение давления внутри емкости, то все швы считаются годными. Если давление падает, то дефектные участки выявляют с помощью обмыливания мыльным раствором и исправляют.

- Магнитопорошковая дефектоскопия (МПД) – применяется при выявлении наружных дефектов сварного шва. Зачищенное до металлического блеска сварное соединение покрывается специальным раствором – индикатором и просвечивается лампой с ультра-фиолетовым излучением. В случае обнаружения повышенной концентрации раствора – индикатора дефектный участок бракуется и подлежит исправлению.

- Ультразвуковой контроль (УЗК) – применяется для обнаружения внутренних дефектов и основан на принципе изменения длины звуковой волны при прохождении через материалы различной плотности. Изменение длины волны при прохождении через дефектный участок фиксируется прибором и определяется глубина залегания некачественного наплавленного металла.

- Рентгеноскопия. Метод контроля применяется для сложнодоступных сварных швов, к которым другие методы контроля невозможны. При прохождении через сварной шов рентгеновских лучей дефектные участки с отличной от основного состава плотностью проявляются на рентгеновском снимке. По форме и размерам дефектного участка определяется природа появления дефекта и принимается решение о браковке или разбраковке сварного соединения.

Если вас интересует сварка нержавейки, черных и цветных металлов с соблюдением стандартов качества, то компания ЗАО «Завод Пиляко» готова предложить свои услуги. Наши профессиональные сварщики проведут сварочные работы в соответсвии с самыми строгими технологичекими требованиями. Мы осуществляем ручную дуговую сварку, полуавтоматическую в газовой среде, а также аргоновую TIG (ТИГ)-сварку. Будем рады сотредничеству!

Виды сварки и что это такое

В наше время, когда очень часто необходимо получить неразъемные соединения, применяется сварка. Что такое сварка? Однозначно ответить на этот вопрос достаточно сложно.

Сварка используется для ремонта сложного промышленного оборудования, теплотрасс, а также нередко применяется для бытовых нужд.

Неразъемные соединения самых разных конструкций, когда применяется общий нагрев, называются сваркой. Деталь получает пластическую деформацию благодаря возникновению межатомных связей. Варить можно:

- металлические детали;

- керамику;

- стекло;

- пластмассу.

Сегодня известно несколько видов сварки, когда происходит плавление металла:

- дуговая;

- электрошлаковая;

- электронно-лучевая;

- плазменная;

- лазерная;

- газовая.

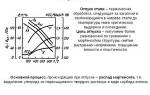

Классификация основных видов сварки.

Сварка плавлением, когда происходит нагрев заготовок и их деформация, подразделяются на контактную, высокочастотную и газопрессовую. Кроме того, сварка плавлением имеет качественные результаты работы.

При деформации без нагрева применяется:

- холодная сварка;

- взрыв;

- диффузионное соединение с использованием вакуума.

Источник питания влияет на сварочный процесс. Он может быть:

Применение защитных материалов требует использования других методов сварки:

- с использованием флюса;

- в зоне защитного газа;

- в вакууме.

В зависимости от примененной механизации сварка бывает:

- ручной;

- полуавтоматической;

- автоматической.

Рассмотрим основные виды сварки плавлением.

Ручная технология

Схема ручной дуговой сварки.

В настоящее время ЭДС стала основой при выполнении сварки металлов. Теория сварки в первую очередь изучает ЭДС. Источником тепла становится электрическая дуга, образованная двумя электродами, причем один из них – свариваемая деталь. Электрической дуге можно дать определение как сильнейшему разряду, произошедшему в газовой зоне.

Для того чтобы произошло зажигание дуги, необходимо наличие нескольких критериев:

- короткое замыкание, когда электрод касается заготовки;

- быстрый отвод электрода;

- появление устойчивого горения.

Короткое замыкание требуется для разогрева электрода. Он должен достичь температуры, когда возникает эмиссия электронов.

Образовавшиеся электроны получают сильнейшее ускорение, появляется ионизация газового зазора между анодом и катодом. В результате дуговой разряд получает устойчивое горение.

Электрическая дуга – это мощный источник тепла, достигающий температуры 6000°. В это время максимальное значение сварочного тока равно 3 кА. Напряжение дуги во время работы может достигать 50 В.

Чаще всего используется ЭДС с покрытыми электродами. Ручная сварка, когда применяются такие электроды, предназначена для:

- газовой защиты жидкого металла от попадания окружающего воздуха;

- легирования.

Сварка с использованием флюса

Схема дуговой сварки под флюсом.

Широкое применение нашла автоматическая сварка, когда используется плавящийся электрод, а операция происходит под слоем специального флюса.

Его насыпают на деталь, толщина слоя при этом достигает 50 мм. Таким образом предотвращается горение дуги в воздушном пространстве. Образуется газовый пузырь, который находится под жидким флюсом, где происходит горение дуги, полностью изолированной от прямого контакта с кислородом.

Когда выполняется автоматическая сварка, не происходит разбрызгивания раскаленного металла, не нарушается форма шва, причем даже при подаче большого тока. Когда варятся детали с применением флюса, регулируется сила тока, устанавливается максимальный ток 1200 А. Когда варятся детали открытой дугой, достичь такого значения невозможно.

Сварка с флюсом позволяет увеличить сварочный ток. Причем сохраняется отличное качество шва, наблюдается высокая производительность. Для такой сварки необходимо иметь чистую электродную проволоку, подачу которой производит сварочная головка. Она медленно вращается, а проволока в это время двигается вдоль шва.

В сварочную головку по специальной трубке непосредственно в район шва подается зернистый флюс. Он плавится и равномерно закрывает шов. Получается твердая шлаковая корочка.

Основные отличия автоматической сварки, использующей флюс, от дуговой ручной:

- отличное качество шва;

- повышенная производительность;

- величина слоя флюса;

- мощность тока;

- автоматическая выдержка нужной длины дуги.

Сварка с применением шлака

Схема процесса электрошлаковой сварки.

Этот вид электрошлаковой методики считается абсолютно новой технологией соединения металлов. Он был изобретен и полностью разработан учеными института имени Патона.

При работе все заготовки закрываются шлаком, температура нагрева которого выше температуры плавления заготовки, а также электродной проволоки.

Сначала процесс повторяет операции аналогично использованию флюса. Когда образуется жидкий шлак, полностью гасится дуга. Края изделия начинают оплавляться благодаря теплу, которое выделяется, когда ток пропускается через расплав. Этим видом можно сваривать заготовки большой толщины, причем вполне достаточно одного прохода.

Вариант отличается высокой производительностью и отличным качеством шва.

Индукционная сварка

Этот вид сварки считается новым способом, который стал применяться несколько лет назад. Обычно таким методом варятся продольные швы, когда изготавливаются трубы при непрерывной подаче. Этот метод применяется для:

- наплавки твердых сплавов;

- изготовления режущего инструмента.

Схема процесса электродуговой сварки.

Металл в этом случае начинает нагреваться за счет использования тока высокой частоты и сильного сдавливания. Индукционная сварка совершается бесконтактно. Локализация токов высокой частоты происходит рядом с поверхностью нагреваемых деталей.

Работа этих установок совершается в следующем порядке. Ток от высокочастотного генератора передается индуктору. В заготовке начинают появляться вихревые токи, происходит сильный нагрев трубы.

Такие станы предназначены для сварки труб, максимальный диаметр которых достигает 60 мм. Скорость обработки равна 50 м/мин. Ламповый генератор мощностью 260 кВт обеспечивает питание. Используется частота 880 кГц.

Можно варить трубы и очень больших диаметров, толщина стенки которых превышает 7 мм. Максимальный диаметр трубы 426 мм, скорость сварки – 30 м/мин.

Электродуговая сварка

Заготовка нагревается дугой, возникающей между деталью и электродом. Чтобы выполнять работы, применяют несколько видов электродов:

Схема процесса аргонодуговой сварки неплавящимся электродом.

- плавящиеся;

- неплавящиеся.

К последней группе относятся:

Когда выполняется такая сварка, роль электрического разряда играет сварочная дуга, возникающая в газовой сфере. В это время выделяется огромное количество тепла, наблюдается сильная световая энергия. Сама дуга нагревается до температуры 7000°С. На самом конце электрода, где происходит сварка, нагрев достигает 2400°С.

Для работы дуговая сварка способна использовать любой вид тока (переменный, постоянный). Чтобы варить переменным током, пользуются сварочными трансформаторами. Они способны понизить напряжение максимум до 60 В.

Газоэлектрическая сварка

Сварочная дуга, возникающая при плавлении электрода, защищается инертным газом. Ток направляется к электроду через мундштук. Весь присадочный материал и электрод подается специальным роликовым устройством. Основными защитными газами являются:

Чаще всего используется аргонная сварка, а также выполняются сварочные операции с применением углекислого газа.

Чтобы варить, аргон поставляют в специальных баллонах, давление внутри которых составляет 15 МПа.

Сжиженный газ достигает давления в 7 МПа. Для регулировки рабочего давления установлен специальный газовый редуктор.

Без аргонодуговой сварки невозможно варить цветные металлы и сплавы. Она осуществляется аналогично электродуговой сварке двумя видами электродов:

При этом при использовании неплавящихся электродов сварочная операция может проводиться на любом виде тока.