Содержание

- Pereosnastka.ru

- Обработка дерева и металла

- Шабрение (шабровка) металла – точное выравнивание поверхности

- Особенности операции и инструменты

- Шабрение плоских деталей

- Суть шабрения металла, основные приемы и инструменты

- Описание технологии и назначение шабрения

- Виды шабрения металла

- Основные плюсы

- Используемые инструменты и станки

- Виды станков для шабрения

- Технология шабрения металла

- Назначение шабрения

- Виды шабрения металла

- Достоинства и недостатки шабрения металла

- Используемые станки

- Основные характеристики шабровочных станков

- Технология шабрения плоских изделий

- Эффективные способы шабрения

- Как оценивают качество шабровки

- Шабрение абразивными материалами

- Как выполняется притирка абразивами

- 2.13. Шабрение и инструмент для шабрения

Краска для шабрения своими руками

Pereosnastka.ru

Обработка дерева и металла

Перед шабрением поверхности очищают, промывают, протирают, затем наносят на них краску.

Краски для шабрения. После очистки заготовки перед шабрением выявляют неровности путем окрашивания поверхностей краской. Шабровочная краска представляет собой смесь машинного масла с лазурью и реже с суриком и ультрамарином (синька), которые в отличие от лазури плохо смешиваются с маслом и нечетко видны на детали. Лазурь можно заменить сажей, замешанной на смеси автола с керосином. Краску измельчают так, чтобы между пальцами не ощущалось зерен. Затем краску насыпают в баночку (металлическую или стеклянную) и вливают туда масло. Количество машинного масла в смеси должно быть таким, чтобы краска имела консистенцию пасты, но не жидкой, так как излишек масла будет расплываться по контрольной плите и проверяемая поверхность при наложении ее на плиту вся покроется краской.

Окрашивание поверхности. Краску наносят на поверхность плиты тампоном из чистых льняных тряпок, сложенных в несколько слоев. Удобно наносить краску также мешочком, изготовленым из чистого полотна (холста), в который накладывают краску.

Мещочек и тампоны в паузах между окрашиванием кладут в чистую стеклянную посуду или жестяную баночку. Ни в коем случае не следует класть в мещочек сухую краску и обмакивать его в масло.

Перед окрашиванием с поверхности детали удаляют стружку и грязь волосяной щеткой или чистой тряпкой, деталь осторожно накладывают обрабатываемой поверхностью на поверхность плиты и медленно передвигают. Для достижения равномерного износа плиты необходимо использовать всю ее поверхность.

После двух-трех круговых движений по плите (рис.4, б) деталь осторожно снимают.

На хорошо обработанных поверхностях краска ложится равномерно по всей поверхности, на плохо подготовленных — неравномерно. В небольших углублениях краска будет скапливаться, а в местах более углубленных ее вообще не будет. Так возникают белые пятна — наиболее углубленные места, не покрытые краской; темные пятна — менее углубленные, в них скопилась краска; серые пятна — наиболее выступающие, на них краска ложится тонким слоем.

При определении неровностей на поверхностях тяжелых деталей, не снимаемых с места, закрашенный поверочный инструмент — плиту или линейку — перемещают по контролируемым поверхностям.

Легкие детали (изделия) при шабрении устанавливают на слесарном верстаке, а крупные и тяжелые — на козлах.

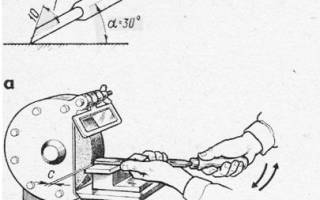

Процесс шабрения заключается в постепенном снятии металла с окрашенных участков (серые пятна). Шабер держат прявой рукой за ручку, а левой нажимают на конец шабера. По отношению к обрабатываемой поверхности шабер устанавливают под углом 25 — 30° , а режущая кромка должна находиться на окрашенной поверхности. Металл снимают скоблением. Рабочим ходом при шабрении является движение вперед, т. е. «от себя», а при работе плоским шабером с отогнутым вниз концом — движение назад, т. е. «на себя». При движении назад (холостой ход) шабер приподнимают.

Подготовленную к шабрению деталь в большинстве случаев закрепляют в тисках; детали среднего веса часто шабрят непосредственно на верстаках без дополнительного крепления или устанавливают в приспособлениях, а поверхности тяжелых и громоздких деталей шабрят на месте.

Как правило, шабрение производится в три перехода.

Первый переход — черновое шабрение — начинается с удаления следов инструмента после механической обработки на выступающих частях поверхности, обнаруженных при контроле. Работа производится шабером с широким режущим лезвием (ширина шабера не должна превышать 20—25 мм), так как в противном случае слесарь быстро утомляется и его производительность снижается. Длина рабочего хода шабера 15—20 мм; толщина стружки, снимаемой за один проход, 0,01—0,03 мм. Черновое шабрение считается законченным, когда вся пришабриваемая поверхность при нанесении на нее краски покроется крупными пятнами — до четырех пятен краски на площади 25X25 мм2.

За второй переход — полу чистовой — производится более точное шабрение. Поверхность обрабатывают шабером шириной не более 12—15 мм при длине рабочего хода 7—12 мм. Толщина снимаемой стружки не превышает 0,005—0,01 мм. После этого перехода число пятен на пришабриваемой поверхности должно быть от 8 до 16 на площади 25×25 мм2.

Третий переход — чистовой — применяется при окончательной отделке поверхностей. Ширина шабера от 5 до 12 мм; шабрение ведется мелким штрихом (длина рабочего хода шабера 3—5 мм). После третьего перехода пришабриваемая поверхность должна иметь па квадрате 25×25 мм2 от 20 до 25 пятен. Для получения большей чистоты поверхности следует при обратном . ходе несколько приподнимать шабер.

Во время шабрения (каждый раз после удаления шабером покрытых краской мест) поверхность детали очищают щеткой и тщательно вытирают сухой тряпкой. Деталь пришабриваемой поверхностью снова накладывают на окрашенную поверочную плиту, снимают и вновь шабрят образовавшиеся пятна. Так продолжают до тех пор, пока количество пятен на пришабриваемой поверхности не достигнет установленной нормы.

Шабрение плоскостей. При шабрении плоскости шабер, удерживаемый правой рукой за рукоятку, устанавливают под углом 20—30° к пришабриваемой поверхности; левой рукой нажимают на конец шабера вблизи режущей кромки и двигают его вперед (рабочий ход) и назад (холостой ход).

В начале процесса шабрения приступают к так называемой разбивке больших пятен. Прием осуществляется сильными движениями шабера, соскабливающего стружку с окрашенных мест. Поверхность очищается от стружки и снова проверяется на краску, после чего процесс шабрения повторяется. Когда пятна расположатся на поверхности равномерно, разбивку заканчивают и приступают к увеличению количества пятен, соскабливая все появляющиеся после проверки по плите или линейке окрашенные места. Очевидно, что каждое последующее снятие стружки будет уменьшать высоту неровностей, которые будут делиться на несколько менее высоких выступов; общее число их будет увеличиваться. При этом направление рабочего хода шабера каждый раз изменяется, так что следы шабера от предыдущего прохода пересекаются со следами последующего шабрения под углом примерно 45—90°, а площадки, образуемые штрихами, имеют вид ромбиков или квадратиков.

Для придания пришабриваемой поверхности декоративного вида иногда на нее наносится так называемый «мороз» различной формы — симметрично расположенные клеточки или полоски.

Весьма рациональным следует считать применяемый многими слесарями новый метод ручного шабрения «на себя». При обычном способе ручное шабрение ведется передвижением шабера обеими руками «от себя».

Слесарь-новатор Ленинградского завода станков-автоматов А. А. Барышников разработал принципиально новый метод ручного шабрения, при котором рабочее движение шабера производится «на себя». Шабер берут за среднюю часть (стержень) обеими руками в обхват и устанавливают лезвием к обрабатываемой поверхности под углом 65—75°, а не 20—30°, как при шабрении «от себя»; верхняя же часть шабера, оканчивающаяся деревянной рукояткой, упирается в плечо работающего. Шабер при этом является как бы рычагом второго рода с центром вращения в точке соприкосновения шабёра с плечом работающего. При таком методе шабрения значительно улучшается качество обработанной поверхности, так как совершенно исключается возможность «дробления», часто наблюдающегося при шабрении «от себя». Это объясняется тем, что вследствие увеличенной длины (до 450—550 мм) шабер при шабрении «на себя» пружинит, благодаря чему лезвие его плавно врезается в металл и так же плавно выходит из зоны резания. При шабрении же «от себя» шабер при рабочем ходе обычно сильно врезается в металл и в конце каждого штриха остаются заусенцы, которые затем приходится удалять дополнительным пришабри-ванием.

Как показал опыт работы новатора А. А. Барышникова и его последователей, производительность труда при чистовом шабрении «на себя» по сравнению с шабрением «от себя» повышается в 2 раза.

Шабрение плоскостей по методу трех плит. Сущность этого метода заключается в том, что одна из плит (плоскость) данного комплекта (например, I) принимается за основную и по ней пришабриваются две другие — II и III . Эти две плиты пришабриваются одна к другой. Далее плиты поочередно снова пришабривают к основной плите I и затем попеременно между собой. Поверочные плиты, аншлажные и бортовые угольники и др. обычно шабрят комплектом из трех штук, притом так, что каждая плита (угольник) проверяется по двум другим плитам (угольникам). После каждой подобной пригонки плиты получаются более точными. Заканчивается шабрение каждой плиты, когда на пришабриваемых плоскостях будет получено 20—25 пятен на площади 25×25 мм2.

Если, например, требуется пришабрить три поверочные плиты, то вначале подготовленные плиты шабрят с точностью до 0,03 мм с проверкой их прямолинейности по поверочной плите, линейке и щупу, а затем плиты нумеруют и приступают к шабрению по методу трех плит.

Работу ведут в такой последовательности:

1) пришабривают поочередно плиты II и III по плите I;

2) пришабривают плиты II и III одну по другой;

3) пришабривают плиты I и III по плите II;

4) пришабривают плиты I и III одну по другой;

5) пришабривают плиты I и II по плите III ;

6) пришабривают плиты I и II одну по другой. Шабрение плоскостей, расположенных под острыми углами. Примером такой обработки может служить шабрение направляющих типа «ласточкин хвост». В этом случае применяют шаберы, режущая часть которых имеет некоторую кривизну и специальную заточку.

Для правильной обработки направляющих нужно иметь трехгранные линейки, а также каретку (ползун) с хорошо пришабренным нижним основанием., С помощью каретки производят шабрение крайних горизонтальных направляющих плоскостей. Их скрашивают по нижнему основанию каретки, на которое нанесена краска. Затем шабрят наклонные направляющие по трехгранной поверочной линейке.

Шабрение плоскостей, сопряженных под острыми или тупыми углами, можно производить, пользуясь поверочными призмами. В данном случае проверка пришабриваемой поверхности на краску производится по скосу призмы, установленной на плите.

Направляющие типа «ласточкин хвост» проверяют на так называемое расклинивание. Прием осуществляется с помощью валиков и штангенциркуля. Штангенциркулем проверяют параллельность валиков.‘Отсутствие параллельности дает основание считать, что направляющие обработаны неправильно. Первую проверку на расклинивание следует производить в период подготовки направляющих к шабрению. При наличии значительных отклонений от параллельности их припиливают под линейку с проверкой по валикам.

Шабрение криволинейных поверхностей. К группе деталей с криволинейными поверхностями, которые слесарю приходится часто шабрить, относятся вкладыши подшипников, втулки, гильзы и т. п. Их шабрят трехгранным шабером, а проверяют по валу. Вначале поверочный вал покрывают тонким и равномерным слоем краски и укладывают на нижний вкладыш подшипника. Затем на этот вал накладывают верхний вкладыш и равномерно с угла на угол с помощью гаек затягивают крышку подшипника так, чтобы вал с некоторым усилием можно было повернуть в подшипннке вправо и влево на 2—3 оборота. После этого подшипник разбирают и шабрят окрашенные места вначале нижнего, а затем верхнего вкладыша, перемещая шабер по окружности вкладыша.

В процессе шабрения трехгранный шабер следует наклонять к поверхности под таким углом, чтобы стружку снимала средняя часть его режущей кромки. Образующиеся при этом штрихи от шабера на поверхности детали должны иметь форму четырехугольника или ромба. В зависимости от конфигурации и положения вкладыша рабочее движение шабера может быть направлено в правую и левую стороны. Угол резания 6 = а + р при грубом шабрении трехгранным шабером обычно составляет 70—75°, а при чистовом — около 120°. Увеличение угла резания при отделке позволяет снимать очень тонкую стружку.

При обработке вкладышей подшипников шабрение с периодическим окрашиванием поверхности вкладыша по поверочному валу ведут до тех пор, пока пришабриваемая поверхность не будет равномерно покрываться пятнами краски на площади не менее 3/4 поверхности вкладыша.

Для ускорения шабрения подшипников за счет уменьшения количества переточек и доводок шаберов в

ряде случаев вместо обычных трехгранных или изогнутых шаберов применяют специальные шаберы-кольца.

Шабер-кольцо изготовляют из корпуса изношенного конического роликового подшипника путем заточки его на обычном точиле. После заточки торец шабера доводится на мелкозернистом круге.

Схема расположения шабера-кольца в отверстии подшипника при шабрении показана на рис. 4, е. Умелое использование таких шаберов значительно повышает производительность труда при обработке цилиндрических отверстий.

Приемы точного шабрения. Некоторые детали измерительных машин, приборов и инструментов требуется шабрить с весьма высокой точностью. Отделка поверхностей таких деталей обычными приемами шабрения в ряде случаев не удовлетворяет техническим условиям, часто процесс точного шабрения связан со значительной затратой времени. Для достижения высокой производительности при точном шабрении и повышения качества этой работы пользуются пастами, разработанными Государственным оптическим институтом (пасты ГОИ ).

Шабрение с применением паст ГОИ следует выполнять в такой последовательности. После одного-двух проходов шабером по детали разведенную грубую пасту наносят на поверочную плиту. На этой плите притирают пришабриваемую поверхность до тех пор, пока паста не потеряет зеленую окраску и не приобретет цвет черной отработанной массы. Протерев чистой тряпкой притираемые поверхности плиты и детали, снова наносят пасту на плиту; притирку повторяют 3—4 раза. После этого вытирают начисто поверхность детали, разбивают широкие блестящие пятна шабером и вновь производят притирку пастой до тех пор, пока не будет получена поверхность, отвечающая техническим условиям.

Шабрение (шабровка) металла – точное выравнивание поверхности

Шабрение, которое также называется шабрование или шабровка, — это технологическая операция, позволяющая выполнять обработку поверхностей металлических деталей с высокой степенью точности и качества. Совершенно не случайно специалисты считают такую операцию одной из самых сложных и трудоемких, так как она практически не поддается механизации, а ее выполнение требует от исполнителя соответствующих навыков и достаточного опыта работы.

Шабрение стальной пластины

Особенности операции и инструменты

Шабрение поверхностей — это финишная слесарная операция, смысл которой состоит в том, чтобы используя специальный инструмент, называемый шабер, соскоблить с детали тонкий слой материала. Толщина материала варьируется в интервале 0,005–0,07 мм. При помощи такой операции преимущественно обрабатываются изделия из металла, достаточно редко — детали из пластика и древесины.

Так как шабрение является финишной операцией, ее используют для выполнения обработки деталей, поверхность которых уже имеет невысокую степень шероховатости.

Такой технологический процесс просто идеально подходит для обработки частей, которые в дальнейшем будут сопрягаться и перемещаться относительно друг друга. В подобных подвижных соединениях, сформированных из деталей с идеально обработанными плоскостями, надежно удерживается смазочный материал, и обеспечено плотное прилегание элементов, что является необходимым условием точного функционирования узла. Используя операцию шабрения, выполняют обработку:

- деталей приборов различного назначения;

- элементов подшипников скольжения;

- наружной части измерительных инструментов и контрольных приспособлений: поверочных плит, линеек, угольников и др.;

- направляющих элементов различных станков: токарного, сверлильного и др.;

- плоских и криволинейных поверхностей любого другого назначения, к которым предъявляются повышенные требования по степени их шероховатости и точности взаимного расположения.

Шабровка деталей токарного станка

Процесс шабрения, как уже говорилось выше, практически не поддается механизации. Выполняют такую технологическую операцию при помощи ручного инструмента, который называется шабером. На сегодняшний день используются следующие виды инструментов для выполнения шабрения:

- классифицирующиеся по конфигурации своей режущей части на плоские, фасонные и трехгранные;

- подразделяющиеся по своей конструкции на цельные и составные;

- одно- и двухсторонние инструменты, отличающиеся количеством режущих частей.

Конструкции шаберов: а — односторонний плоский, б — с загнутым концом, в — двусторонний плоский; г — многогранные; д — углы заточки

При производстве инструментов, предназначенных для выполнения шабрения, в качестве основного материала используется инструментальная сталь. В тех случаях, когда инструмент имеет составную конструкцию, его рабочая часть может быть оснащена твердосплавными пластинами или режущими элементами, изготовленными из быстрорежущей стали.

Державка шаберной пластины

На геометрические параметры инструментов, при помощи которых выполняется шабровка, оказывает влияние ряд параметров:

- материал изготовления детали, которую предстоит обрабатывать;

- угол, под которым инструмент располагается по отношению к поверхности детали;

- характеристики поверхности, необходимые для получения в процессе выполнения обработки.

Шабрение плоских поверхностей преимущественно выполняется при помощи одно- и двухстороннего инструмента, режущая часть которого может иметь прямолинейную или криволинейную конфигурацию. В зависимости от типа обработки, торцевой участок инструмента затачивается под различным углом по отношению к его оси:

- при выполнении черновой обработки — 75–90°;

- для выполнения обработки отделочного типа — 90–100°;

- шаберы для выполнения финишной чистовой обработки — 90°.

На параметры данного угла оказывает влияние и твердость металла, поверхность которого необходимо подвергнуть обработке. Так, шабрение деталей, изготовленных из мягких материалов, производится инструментом, торцевая часть которого заточена под углом 35–40 градусов по отношению к оси инструмента, изделий из стали — 75–90 градусов, из бронзы и чугуна — 90–10°градусов.

Важными параметрами инструмента, при помощи которого выполняется шабровка, являются длина режущей кромки инструмента и радиус ее закругления.

На величину таких параметров основное влияние также оказывает твердость обрабатываемого металла и тип обработки. Те, кто профессионально занимается слесарным делом, наверняка знают, что более твердые металлы обрабатываются инструментом с узкой рабочей частью и минимальным радиусом закругления режущей кромки. В зависимости от типа обработки и требований, предъявляемых к степени шероховатости обрабатываемой детали, ширина режущей кромки шабера выбирается в следующих пределах:

- черновая обработка — 20–30 мм;

- чистовое шабрение — 15–20 мм;

- отделочная обработка — 5–12 мм.

Ручная доводка шабера

Шабрение плоских поверхностей — наиболее простая технологическая операция. Для выполнения обработки элементов криволинейной конфигурации используется инструмент с более сложной формой его режущей части. Так, части подшипников скольжения обрабатываются при помощи шаберов, имеющих кольцевую конструкцию, а поверхности вогнутой формы — инструментом, который обладает одновременно тремя режущими гранями. Такие инструменты, которые совсем несложно заправить и заточить своими руками, имеют на своей режущей части продольные желобки, а угол заострения их режущей части составляет 60°.

Шабрение криволинейных поверхностей

Шабрение плоских деталей

Операция шабрения поверхностей деталей, имеющих плоскую форму — наиболее распространенная технологическая операция, алгоритм выполнения которой уже хорошо отработан на протяжении нескольких десятилетий. Таким способом, в частности, выполняют обработку элементов станины, направляющих токарного и станков любого другого типа.

Инструмент, при помощи которого выполняется операция шабрения, может перемещаться вручную «на себя» или «от себя». Практически все специалисты слесарного дела подтверждают, что более производительным шабрение получается в том случае, если инструмент двигается «на себя». Очень важным моментом для выполнения качественной обработки является правильная подготовка поверхности, которая ей будет подвергаться.

Неотъемлемым элементом данного технологического процесса является краска, необходимая для более качественного выполнения шабрения. Такая краска, представляющая собой смесь машинного масла с суриком, лазурью или синькой, изначально наносится на поверочную плиту, с которой затем посредством круговых движений переносится на поверхность обрабатываемой детали. При помощи нанесенной таким образом краски специалист выявляет на поверхности детали наиболее выступающие участки, подлежащие шабрению в первую очередь.

Подготовка к шабрению

Алгоритм, по которому выполняется шабрение с движением шабера «на себя», выглядит следующим образом:

- деталь, которую предстоит обрабатывать, фиксируют в тисках;

- шабер берут обеими руками в средней его части и подводят его режущую часть к поверхности детали, следя за тем, чтобы угол наклона по отношению к поверхности изделия составлял порядка 80°;

- режущая кромка инструмента, при помощи которой будет выполняться операция шабрения, подводится к границе окрашенного пятна, затем оно соскабливается;

- выполняется непосредственно шабрение, сначала черновое или предварительное, а затем — чистовое.

Последовательность шабрения методом «трех плит»

Естественно, габаритные элементы токарного или любого другого станка, которые не представляется возможным снять и зафиксировать в тисках, обрабатываются по месту. При выполнении шабрения, как и любых других слесарных работ, следует строго придерживаться требований техники безопасности.

Контроль качества выполненного шабрения осуществляется при помощи специальной рамки с прозрачным окошком, размеры которого составляют 25 на 25 мм. В таком окошке, если операция шабрения выполнена качественно, должно явно просчитываться 12–16 пятен краски, распределенных равномерно по всей его площади. Техника выполнения такого контроля выглядит следующим образом:

- рамку с окошком помещают на поверхность обработанной детали;

- считают количество пятен краски на площади поверхности, ограниченной окошком рамки;

- данную процедуру повторяют в нескольких местах поверхности детали;

- высчитывают среднее арифметическое количества пятен краски в окошке и сравнивают его с нормативным показателем — 12–16 пятен.

Поверка плоскостей с помощью цифрового штангенциркуля

Такое приспособление, как рамка с окошком, не подходит для проверки качества обработки криволинейных поверхностей. Поэтому для таких целей используют гибкую полимерную пленку, на которую нанесена сетка с размерами 25 на 25 мм. Удобство использования такой пленки состоит в том, что ей можно с легкостью придать ту конфигурацию, которую имеет поверхность обработанной детали. Удовлетворительно проведенной обработка считается в том случае, если на 75-ти участках поверхности детали количество пятен краски в окошке соответствует нормативному значению.

После операции шабрения, как правило, проводится процедура притирки, которая позволяет выровнять обрабатываемую поверхность с точностью до 0,0001 мм. Выполняется этот процесс не только при помощи инструмента различного вида, но и с применением абразивных материалов: порошков и паст.

Технологические операции по финишной обработке поверхности деталей после шабрения, о которых говорилось выше, несмотря на свою сложность и массу нюансов по их выполнению, могут быть достаточно успешно и быстро освоены по обучающим видео роликам, размещающимся на просторах сети интернет.

Суть шабрения металла, основные приемы и инструменты

Шабрение – это технологический процесс, который представляет собой высокоточную обработку поверхности. Узнайте об основных приемах обработки поверхности, используемых шабровочных инструментах далее.

Шабрение – это технологический процесс, который представляет собой высокоточную обработку поверхности. Как правило, выравниванию подвергают металлические детали, хотя некоторые отрасли производства применяют метод для работы с деревом или пластиком. Шабрение поверхностей выполняется специальными слесарными инструментами, называемыми шаберами.

Описание технологии и назначение шабрения

Процесс шабровки является финальной стадией обработки, которой обычно предшествуют обработка напильником или прочие способы механической шлифовки. Шабрение металла сопровождается соскабливанием поверхностного слоя заготовки, толщина которого не превышает 0,01 мм. Известно всего два приема проведения работ, которые отличаются направлением движения инструмента:

- От себя. Давление на поверхность оказывается при движении от работника.

- На себя. Когда усилие прилагается к возвратным движениям.

Второй метод пользуется большей популярностью ввиду явного недостатка первого метода – большого количества дефектов (зазубрин, шероховатостей), которые остаются после обработки.

В зависимости от требований к обрабатываемой поверхности различают несколько методов очистки:

- Черновая. Инструмент может двигаться в произвольном направлении. Длина скобления составляет 2–3 см. Исходя из названия считается начальным этапом подготовки. Ширина шабера не имеет значения.

- Получистая. Характеризуется применением шаберов с незначительной шириной, что положительно влияет на качество работы. Длина хода шабера не должна превышать 1 см.

- Финишная. Наиболее качественная обработка. Применение данного метода отличается использованием узкого инструмента – до 12 мм, а также малым шагом скобления – до 0,5 мм.

- Комбинированная. Отличается от прочих методов тем, что в данном случае применяется паста ГОИ, которая позволяет повысить качество работ.

Алгоритм действий при обработке детали с плоской поверхностью выглядит следующим образом:

- Выявление неровностей. Для этого применяют специальную пластину со слоем краски, которая выявляет все дефекты поверхности. Степень неровности определяют за счет интенсивности окрашивания.

- Черновая обработка. Окрашенные участки подвергают шабровке, начиная от края поверхности. При этом участки, имеющие форму круга, обрабатывают в два захода, а овальные – за несколько подходов.

- Повторная проверка плоскости.

- Чистовая обработка.

- шабрение элементов метрологического оборудования;

- обработка подшипников скольжения;

- подготовка плоскостей различных приборов;

- шабрение элементов станочного оборудования (особенно деталей, которые выполняют направляющие функции);

- ремонт двигателей внутреннего сгорания автомобилей и специальной техники;

- обработка прочих деталей и заготовок, к которым применяются жесткие требования по точности взаимного расположения и шероховатости плоскости.

Виды шабрения металла

В первую очередь следует определиться с назначением работ. Разделяют размерное и декоративное шабрение. Первый метод призван получить идеально ровную плоскость, а второй влияет лишь на визуальные качества изделия.

Шабрение и притирка улучшают характеристики детали, хотя результаты обработки имеют значительные различия: притирка абразивными материалами не способна придать тех свойств, которые дает шабровка. Это следствие воздействия абразивных частиц, которые остаются на поверхности, понижая износостойкие качества.

Добиться ровной плоскости можно несколькими способами:

- Пришабривание к контрольной измерительной поверхности (плите).

- Совмещение граней.

- Метод трех плит.

Метод пришабривания к контрольной плите

Метод совмещения граней

Применим для подготовки элементов призматической формы. Метод заключается в пригонке и совмещении между собой двух рабочих граней. Для этого нерабочие грани изделия подлежат предварительной обработке. Качество пригонки определяется с помощью контрольной плиты, принцип действия которой был рассмотрен выше.

Применение данного метода гарантирует, что угол наклона к боковым плоскостям будет составлять ровно 90º. При параллельной пригонке используются не боковые, а параллельные плоскости с применением двух контрольных плит.

Метод трех плит

Современная технология, которая позволяет достичь наилучших результатов даже при отсутствии измерительных приборов. Суть метода заключается в использовании трех плит, каждой из которой присваивается собственный порядковый номер. Две плиты пригоняются друг другу без выравнивания плоскости. Скорее всего, одна будет иметь выпуклую форму, а вторая – вогнутую. Для устранения данных дефектов используют контрольную плиту с постепенным устранением всех недостатков.

В последнее время приобретает популярность метод доводки плоскости, при котором на рабочий участок наносят притирочную смесь из керосина и пасты ГОИ. После этого выполняют притирку в несколько этапов, до получения идеальной поверхности. Рабочим инструментов в данном случае будет служить чугунная плита.

Способы шабрения

Распиливание и припасовка – это технологический процесс, напоминающий шабровку. Припасовкой называют сопряжение деталей с замкнутым или полузамкнутым контуром. Рабочим инструментом в данном случае служит мелкий напильник.

Основные плюсы

Главным достоинством шабрения является высокая износостойкость обработанной поверхности. Отсутствие абразивных частиц положительно влияет на целостность структуры металла. Обработанная поверхность обладает низким коэффициентом трения, что увеличивает срок эксплуатации смазочных материалов.

Определить качество шабрения можно без применения дорогостоящих контрольно-измерительных приборов. Индикатором в данном случае будет являться обычная краска, по количеству пятен которой можно говорить о степени обработки плоскости.

Используемые инструменты и станки

Рабочая поверхность может иметь плоскую, цилиндрическую или призматическую форму с одной или несколькими режущими кромками.

Механизация шабрения имеет свои особенности. Инструмент может обладать как электрическим, так и механическим приводом. Отличаются низкой точностью обработки по причине отсутствия возможности регулировки давления на плоскость, но высокой производительностью работ.

Краска для шабрения используется в качестве контрольного материала независимо от способа обработки поверхности.

Виды станков для шабрения

Пневматические аппараты применяют в качестве средства механизации шабрения стальных и чугунных деталей. Применяются только на предприятиях металлообрабатывающей и тяжелой промышленности. Устройства оснащают механизмом регулировки длины шабера для изменения степени шабрения.

Электромеханические инструменты для шабрения также используются в крупных мастерских. Электрический двигатель соединен с редуктором, который посредством гибкого вала передает крутящий момент на кривошип. Последний является приводным механизмом аппарата.

Широко известны стационарные шабровочные головки, которые отличаются простотой конструкции и небольшой мощностью.

Процесс механизации шабрения протекает не очень стремительно. Это связано с низким качеством обработки поверхности по сравнению с ручным шабрением.

Шабрение поверхности – это ответственная процедура, которая требует не только значительных физических качеств, но и квалификации специалистов. Высокая трудоемкость процесса и отсутствие качественного механизированного оборудования негативно влияют на популярность технологии: к ней прибегают только в крайнем случае.

А вы сталкивались с шабрением на производстве? Поделитесь своими впечатлениями в блоке комментариев.

Технология шабрения металла

Сегодня существует множество способов обработки металла как вручную, так и с помощью станков. Одним из таких способов является шабрение металла.

Назначение шабрения

Шабрение используется для сглаживания плоскости элементов, находящихся в постоянном перемещении относительно друг друга. Подобные узлы встречаются в следующих устройствах:

- измерительное оборудование;

- контрольные приборы;

- подшипники скольжения;

- направляющие элементы станков и агрегатов;

- двигатели внутреннего сгорания.

Шабрение позволяет надежно закрепить смазку трущихся деталей и обеспечить их плотное соединение. Таким образом, достигается точная и непрерывная работа всего узла.

Виды шабрения металла

По точности выполнения шабрение может быть:

Размерное шабрение деталей применяется для создания идеально ровной поверхности. Декоративная шабровка предназначена для грубой полировки металла.

По способу выполнения шабрение бывает:

Ручное шабрение выполняют специальным инструментом, имеющим основную и рабочую части. Основная часть используется для захвата и удержания инструмента. Рабочая часть используется для непосредственного шабрения поверхности материала.

Механическое шабрение осуществляется на специально оборудованных станках. Такой способ обработки уменьшает затраты времени и сил на полировку металла. Для выполнения механической шабровки требуется многолетний опыт и навыки работы на сложных слесарных станках.

К сведению: механическая шабровка металла на станках не используется при производстве изделий со сложной конструкцией плоского и криволинейного очертания.

Достоинства и недостатки шабрения металла

Шабрение металла обладает следующими достоинствами:

- Высокая износостойкость материала. Достигается за счет отсутствия на обработанной плоскости остатков абразивных материалов.

- Низкий коэффициент трения деталей. Шаброванная поверхность отлично смазывается и сохраняет смазку длительное время.

- Использование простейших способов оценки качества работы.

Качество шабрения металла оценивается самым простым и доступным способом — по количеству пятен краски на единицу площади.

Наряду со своими достоинствами, шабрение обладает рядом недостатков. Шабровка металла является одним из самых сложных и трудоемких процессов. Такой способ обработки мало механизирован и практически не используется при работе на станках.

Используемые станки

В процессе обработки металла используется особый ручной инструмент – шабер. С его помощью снимают сверхтонкий (от 0,01 до 0,005 мм) слой материала.

Различают следующие виды шаберов:

В цельных шаберах основная и режущая части соединены в одну монолитную однородную конструкцию.

В составных шаберах эти части чаще всего изготовлены из разных материалов. Рабочая часть таких шаберов съемная и подлежит замене по мере износа.

По форме режущей части:

В плоских шаберах режущие элементы представляют собой твердосплавные съемные пластины разной толщины.

Конструкция цилиндрических шаберов имеет круглую и конусообразную форму.

Призматические шаберы имеют вид трапеции.

По количеству режущих частей:

Односторонние шаберы имеют одну рабочую плоскость.

В многосторонних шаберах резательная часть состоит из двух и более плоскостей.

Форма режущей части зависит от следующих факторов:

- материала обрабатываемой детали;

- угла наклона режущих элементов к обрабатываемой плоскости;

- точности выполнения работ.

Выполнение работ по шабровке изделий следует проводить в хорошо освещенном, теплом и проветриваемом помещении. Лучи падающего света должны быть перпендикулярны плоскости обрабатываемых изделий.

Основные характеристики шабровочных станков

Для изготовления шаберов используется быстрорежущая инструментальная сталь. Такая сталь отличается низким содержанием углерода и наличием специальных (легированных) добавок.

В зависимости от стадии обработки, режущая кромка затачивается под разным углом к осевой линии инструмента:

- при черновой обработке угол заточки составляет 75–90°;

- при получистовой обработке — 90–100°;

- при чистовой — 90°.

Кроме того, угол заточки режущей кромки зависит от твердости материала и составляет:

- для мягких (дерево, пластик) — от 35 до 40°;

- средней твердости (железо, сталь) — от 75 до 90°;

- для твердых (бронза, чугун) — от 90 до100°.

Основными рабочими характеристиками шабровочного инструмента являются ширина и радиус закругления режущей кромки. Эти характеристики, зависящие от стадии работы, принимаются:

- при черновой обработке — 20–30 мм;

- при получистовой обработке — 15–20 мм;

- при чистовой обработке — до 15 мм.

Шабровку криволинейных поверхностей производят шаберами, имеющими сложную форму режущей кромки. Подшипники скольжения шабруют инструментом с кольцевой формой режущей части. Вогнутые и выпуклые поверхности обрабатываются инструментом с двумя (и более) рабочими гранями.

Технология шабрения плоских изделий

Шабровка плоских изделий относится к разряду самых простых и наиболее распространенных видов работ по обработке металла.

Для определения объема шабровочных работ используется специальный краситель. В его роли чаще всего используется:

- берлинская лазурь;

- голландская сажа;

- типографская краска.

Растирку сухого красителя производят с помощью металлического бруска или валика. Для получения жидкого состава сухой краситель разводят в машинном масле.

Полученной смесью окрашивают обрабатываемую плоскость. Для растирания шабровочной краски используют тканевый тампон или резиновый валик для малярных работ.

Резиновый валик позволяет наносить более тонкий и равномерный слой краски. При нанесении краски тампоном слой красителя получается неравномерным и утолщенным.

Положение участков на деталях небольших размеров определяют следующим образом:

- шабровочную краску наносят на плоскость поверочной плиты;

- аккуратно опускают проверяемую сторону детали на поверочную плиту;

- круговыми движениями перемещают деталь по слесарной плите;

- аккуратно снимают деталь с поверочной плиты.

Габаритные и тяжелые детали шабруют следующим образом:

- краситель наносят на контрольную плитку с идеально ровной поверхностью;

- эту плитку прикладывают к обрабатываемой плоскости;

- круговыми движениями перемещают плитку по плоскости.

По характеру распределения краски по поверхности определяют количество и расположение неровных участков.

Визуальное определение характера и размера неровностей определяют по цвету и количеству пятен.

- темные пятна характеризуют участки с наибольшей глубиной впадин;

- серые пятна имеют наименьшую величину углублений;

- участки с белыми пятнами характеризуют выпуклости, требующие шабрения.

Эффективные способы шабрения

Шабрение ведут двумя способами: «от себя» и «на себя».

К сведению. Как показал многолетний опыт, шабрение «на себя» имеет более высокую эффективность.

Движением «на себя» шабер снимает слой металла необходимой толщины. Обратное движение инструмента производится без снятия слоя металла. В процессе работы инструмент перемещают в различных направлениях, перекрещивая движения под углом 45—60°.

Снимаемый слой краски для шабрения удаляют с помощью растворителя. Обработанную поверхность вытирают насухо. Повторно наносят новый слой красителя.

Как оценивают качество шабровки

Качество шабровки плоских изделий оценивают с помощью контрольной рамки с размерами сторон 25х25 мм. Для этого рамку устанавливают на обрабатываемую поверхность и подсчитывают количество темных пятен, попавших в ее границы.

Качество выполненных работ оценивают по следующей шкале:

- грубое – при количестве пятен до 5;

- чистовое – от 6 до 10;

- получистовое – от 11 до 14;

- точное – от 15 до 22;

- тонкое – более 22.

Для контроля качества пришабренных криволинейных поверхностей применяют специальные шаблоны-сетки.

Шабрение абразивными материалами

Для сверхтонкого выравнивания при толщине снимаемого слоя до 0,0001 мм используют притирку абразивными материалами вручную или на станках. В процессе притирки применяются два вида абразивов:

- твердые (кремень, алмаз, кварц, корунд, синтетический альбор);

- мягкие (пастообразные составы).

Твёрдые абразивы используют для притирки чугунных и стальных деталей. Мягкие абразивы – для деталей из меди, алюминия, олова и других мягких металлов.

По способу выполнения притирка бывает:

- ручная;

- механическая (на станках).

Ручная абразивная обработка выполняется с помощью специального инструмента под названием притир.

В зависимости от очертания обрабатываемой поверхности, шабровочные притиры могут быть:

- плоскими;

- цилиндрическими;

- призматическими и т. д.

Притирочный инструмент изготавливают из дерева, металла, стекла, бронзы и других материалов.

Процесс нанесения абразивных материалов на притир называют шаржированием.

Механическая притирка выполняется на специальных притирочных либо обычных токарных станках, оборудованных притирочными насадками. Одной из разновидностей механической притирки является пескоструйная обработка.

Как выполняется притирка абразивами

В начале процесса на рабочую часть притира наносят абразивные материалы. При работе на станках процесс шаржирования полностью автоматизирован.

Притиры с плоской поверхностью рабочей части шаржируют стальным валиком или бруском. Круглые и цилиндрические притиры шаржируют, расположив инструмент между двумя брусками.

Плоские детали притираются круговыми движениями на притирочных плитах или станках. Притирку цилиндрических деталей производят вручную с помощью воротка или коловорота. Для механизации работ все чаще применяются специальные притирочные станки.

Модернизация станкового оборудования и постоянное развитие технологии шабровки является одной из главнейших задач развития металлообрабатывающей промышленности нашей страны на ближайшие годы.

Видео по теме: Декоративное шабрение

2.13. Шабрение и инструмент для шабрения

2.13. Шабрение и инструмент для шабрения

Шабрение – это процесс получения требуемой по условиям работы точности форм, размеров и относительного положения поверхностей для обеспечения их плотного прилегания или герметичности соединения.

При шабрении производится срезание тонких стружек с неровных поверхностей, предварительно уже обработанных напильником или другим режущим инструментом.

Инструменты для шабрения называются шаберами. Для изготовления шаберов используют инструментальные углеродистые стали У10, У10А, У12, У12А, легированную сталь Х05, а также твердосплавные пластины, вставляемые в стальные державки. Бывшие в употреблении и вышедшие из строя трехгранные или плоские напильники после соответствующего шлифования также могут использоваться в качестве шаберов.

Различают ручные и механические шаберы. Они могут быть плоские односторонние и двухсторонние, цельные и со вставленными пластинками, трехгранные цельные и трехгранные односторонние, полукруглые односторонние и двухсторонние, ложкообразные и универсальные (рис. 32).

Универсальный шабер состоит из заменяемой пластины (рабочая часть шабера), корпуса, прихвата, винта и рукоятки.

При шабрении используются чугунные плиты для проверки поверхностей плоских деталей, плоские и трехгранные линейки для проверки плоскостности поверхности, призмы, плиты в виде прямоугольного параллелепипеда, контрольные валики, щупы и другие инструменты для контроля качества шабрения и притирки. Кроме упомянутых инструментов применяют щетки и обтирочные материалы.

Рис. 32. Слесарные шаберы:

а – трехгранный; б – в форме ложечки; в – плоский с заменяемой пластиной из твердого сплава

Шабрение применяется, когда нужно удалить следы обработки напильником или другим инструментом, а также если требуется получить высокую степень точности и малую шероховатость поверхности деталей машин, соединяемых друг с другом. Шабрение особенно часто применяется при обработке деталей пар трения.

Перед шабренем следует проверить степень неровности поверхности и места неровностей, подлежащие шабрению. Для обнаружения неровностей поверхности служат плиты, линейки, призмы, валики, щупы. При шабрении на краску используется шабровочная краска. В ряде случаев шабрение ведется на блеск.

Для шабрения деталей на краску используют плиту или линейку, а также краску.

В качестве краски для шабрения используют смесь машинного масла с парижской лазурью или ультрамарином, имеющую консистенцию легкой пасты. Иногда используется смесь машинного масла с сажей.

Краска наносится тонким слоем на плиту или линейку кисточкой или чистой ветошью, после чего плита или линейка накладывается на предназначенную для шабрения поверхность детали. После нескольких кругообразных движений плиты или возвратно-поступательных движений линейки по детали или детали на плите деталь осторожно снимают с плиты. Появившиеся окрашенные пятна на детали свидетельствуют о неровностях, выступающих на поверхности детали; неровности удаляются шабрением.

Во время притирки детали к плите на краску на поверхности детали появляются большего или меньшего размера окрашенные пятна, между которыми имеются светлые промежутки. Окрашенные пятна появляются вследствие неровностей на этой поверхности.

Наиболее высокие неровности на поверхности имеют более светлую по сравнению с краской окраску в связи с некоторым стиранием краски при движениях притирки. Основные выпуклости характеризуются хорошим покрытием краской и поэтому имеют густую окраску. Светлые и блестящие пятнышки на поверхности детали свидетельствуют об углублениях на поверхности, которые краской не покрыты.

Последовательность удаления пятен с поверхности определяет их цвет.

Шабрение начинают с самых выступающих мест, обозначенных светлым цветом краски. Затем следуют пятна с густой окраской. Светлые пятна не шабрятся.

Степень точности и шероховатости поверхности определяется по числу пятен краски в квадрате со стороной 25 мм (около 16 – хорошее шабрение, 25 – очень точное шабрение).

Недостатками шабрения являются слишком медленный процесс обработки и значительная трудоемкость, что требует от слесаря большой точности, терпения и времени. Преимуществом этого вида обработки является возможность получения простыми инструментами высокой точности (до 2 мкм). К преимуществам также следует отнести возможность получения точных и гладких фигурных поверхностей, обработки закрытых поверхностей и поверхностей до упора. Хорошо шабрятся чугунные и стальные поверхности небольшой твердости.

Закаленные стальные поверхности следует шлифовать.

При шабрении необходимо соблюдать чистоту и порядок вокруг рабочего места. Инструментом нужно пользоваться осторожно и с умением, в перерыве между работой и после ее окончания убирать в ящик. Шабер следует всегда держать так, чтобы режущая часть была обращена в сторону от работающего. Шабер должен быть хорошо заточен. При шабрении обязательно следует удалять острые кромки с деталей.

Данный текст является ознакомительным фрагментом.