Содержание

- Пайка нержавейки с медью

- Можно ли спаять нержавеющую сталь с помощью меди?

- Способы пайки нержавеющей стали с медью

- Как выбрать припой?

- Как спаять нержавеющую сталь с медью?

- Как сварить медь с медью: технология и особенности

- Особенности сварки меди и ее сплавов

- Электроды для сварки меди

- Подготовка деталей к сварке

- Способы сварки меди

- Как и чем паять нержавейку в домашних условиях: советы, видео, фото

- Как выполнить пайку в домашних условиях

- Типы припоев

- Приготовление флюса

- Полезные советы

- Что еще следует знать о пайке нержавеющей стали

- Лучшие способы сварки меди

- Свойства материала

- Выбор электродов

- Газосварка

- Аргоновая электродуговая

- Медные водопроводные трубы

- Пайка медного радиатора

- Выполняем сварку меди в домашних условиях

- Технология газовой сварки меди

- Аргонно-дуговая сварка медных образцов

- Что необходимо знать об электродах, используемых для сваривания медных деталей

- Сваривание латунных конструкций

Как сварить нержавейку с медью

Пайка нержавейки с медью

Любое соединение двух металлических деталей априори не простая процедура. Пайка нержавеющей стали с помощью меди относится к данному виду процедур. Работать с нержавейкой даже сложнее чем с другими типами материалов, так как она довольно сложно поддается плавлению и очень плохо соединяется с другими материалами. Поэтому для спаивания деталей из нержавеющей стали нужно использовать годами проверенные методы. При пайке любого другого материала, как правило, не возникает никаких проблем, но только не с нержавеющей сталью.

Весь процесс спаивания четко регулируется государственным стандартом, однако, здесь есть одна необычная особенность. Каждый вид металла по-разному соединяется с тем или иным материалом, соответственно, для каждого вида нужно применять разный припой и флюс, который будет подобран исключительно под данный материал. Но если вам нудно соединить не однородные (разные) металла требуется использовать достаточно редкие расходные материалы узкой специализации.

Данный вид пайки нержавеющей стали широко применяется как на больших производствах, так и в бытовых условиях. С его помощью можно создать герметичные емкости, припаять медные детали и т.д. Этот метод пайки встречается не так часто, как другие, но все равно нужно знать, как его выполнять и все его особенности.

Можно ли спаять нержавеющую сталь с помощью меди?

Для начала нужно сказать, что данный процесс имеет повышенный уровень сложности выполнения. Но, несмотря на это, спаять нержавеющую сталь с помощью меди возможно. Чаще всего соединения подвергаются детали из одного металла, то есть если соединять детали только из нержавейки или только из меди качества шва будет высоко. Но рано или поздно возникнет ситуации, когда нужно спаять эти два материала между собой и в этом случае приходится уступать качеству итогового результата.

Для выполнения данной манипуляции были созданы специальные припои, с их помощью удается создать соединения достаточно высокой прочности и ее вполне хватает для того, чтобы использовать вещь в стандартном режиме. Если при пайке какого-либо другого материала отсутствует обязательная необходимость использования флюса, то здесь требуется полное проведения подготовительных процедур, вплоть до лужения.

Как и любой другой способ пайки, данный имеет свои преимущества и недостатки. Для начала стоит рассмотреть плюсы применения:

- с помощью этого метода пайки моно решить достаточно сложные технологические задачи;

- альтернативы этому способу, которая бы позволяла соединить медь с нержавеющей сталью на таком же уровне, просто нет;

- непосредственно сам процесс пайки не занимает много времени, для его выполнение не требуется наличие инструментов узкой специализации, вполне достаточно будет обычной горелки;

- современные технологии позволяют создавать припои, которые достаточно хорошо справляются с соединением разнородных металлов;

- спаять нержавеющую сталь с медью можно как в промышленных масштабах, так и в бытовых условиях.

- качество итогового результата находится на достаточно низком уровне относительно других методов пайки;

- возникают определенные сложности при подборке нужного вида припоя;

- используемый флюс очень быстро подвергается процессу окисления, поэтому начинать паять нужно сразу же, не затягивая действие температурной обработки;

- в большинстве случаев для пайки используется «легкий» припой, что значительно повышает сложность процедуры из-за того, что появляется необходимость в четкой настройке используемого температурного режима.

Способы пайки нержавеющей стали с медью

Для того чтобы выполнить соединение подобного рода можно воспользоваться несколькими различными способами. Как ни странно, различаются они не типом припоя, а инструментом, с помощью которого будет выполнена процедура. Чаще всего предпочтение отдается соединению с помощью паяльника или же газовой горелки.

Паяльник чаще всего применяется в работе с деталями небольшого размера. С его помощью осуществлять это достаточно удобно во многом из-за того, что в процессе работы инструмент нагревается не сильно, что снижает риск прожечь деталь насквозь. Но есть и обратная сторона этого метода, паяльник значительно уступает горелке в мощности, что делает обработку деталей из твердых металлов просто невозможной. Помимо этого, с помощью паяльника сложно подвергать обработке большие поверхности, так как это займет достаточно много времени, скорее всего, к концу работы флюс уже окислится.

Газовая горелка используется гораздо чаще. Ее можно использовать не только для пайки нержавеющей стали с помощью меди, а также с латунью, никелем и другими припоями. Газовая горелка позволяет обрабатывать достаточно большие поверхности, создавая соединения с высоким уровнем герметичности. Высокая скорость работы не позволяет флюсу успеть окислиться.

Как выбрать припой?

Итоговой результата качества выполненной работы во многом зависит от выбора припоя определенного вида. Он обеспечивает полное заполнение обрабатываемой поверхности. Самым распространенным и доступным способом является использование припоя из латуни для пайки нержавеющей стали с медью. В некоторых частных ситуация его можно применять даже не используя флюс.

Важно: использования данного типа припоя во многом уступает по физическим свойствам другим способам, однако в силу своей доступности и простоты его можно использовать для пайки простых соединений, которые не будут нести на себе высокий уровень ответственности.

Помимо вышеописанного способа, можно также использовать припои из следующих материалов:

- медно-фосфорный материал – он позволяет значительно улучшить качество итогового соединения, однако стоимость этого припоя достаточно высока;

- оловянно-серебряный материал – использование данного вида припоя лучше всего подходит для соединения нержавеющей стали с медью, однако применение этого способа связано с большими затратами в финансовом плане;

- для создания простейших соединений можно использовать обычный радиотехнический расходный материал, но лучше всего выбрать специализированный материал.

Как спаять нержавеющую сталь с медью?

Спаивание нержавеющей стали с медью с помощью латуни или припоев из других материалов происходит следующим образом.

- Предварительно нужно подготовить поверхность к обработке, для этого нужно полностью очистить ее от различных загрязнений, следов коррозии, эрозии и т.д. Для этого можно использовать практически любой растворитель.

- После этого нужно подготовить к работе флюс и выполнить лужение деталей в той области, в которой они будут соединяться между собой.

- Как только флюс будет ровно расположен на деталях в местах их соединения нужно положить припой в нужное место.

- Далее нужно его нагревать с помощью горелки до тех пор, пока расходный материал не начнет плавиться. Выполнению этого пункта нужно уделить особое внимание, так как нужно следить припоем: необходимо чтобы он ровно растекся по всей поверхности места соединения. Стоит отметить, что данный пункт нужно выполнять достаточно быстро, нужно сделать все до того, как флюс начнет окисляться.

- В конце операции нужно дать остыть месту пайки. Для этого не нужно выполнять никакие вмешательства, детали должны остыть естественным способом.

При выполнении всего процесса работ в обязательном порядке нужно следовать технике безопасности. Весь процесс работы нужно проводить строго в защитных перчатках, так как прямой контакт кожи с припоем может негативно повлиять на ее состояние. Заниматься выполнением данной манипуляции должен профессионально подготовленный человек, который имеет «за плечами» опыт работу и необходимые знания.

Как сварить медь с медью: технология и особенности

Нередко при монтаже конструкций или ремонте предметов из меди требуется выполнение сварочных работ. Однако из-за неординарных характеристик сварка меди не так проста, как стали. Поэтому не каждый сможет сделать надежное соединение. После освоения технологии сварки меди и ее сплавов можно без затруднений работать с любым металлом.

Особенности сварки меди и ее сплавов

Сложность работы с этим металлом обусловлена рядом негативных свойств:

- Высокая химическая активность, особенно при нагреве, приводит к быстрому появлению на поверхности оксидной жаропрочной пленки. Если ее частицы попадут в шов, то станут причиной образования трещин.

- Из-за высокого коэффициента температурного расширения, сварное соединение при усадке в процессе остывания может деформироваться и растрескаться.

- При нагревании медь начинает активно насыщаться водородом, от которого остаются поры, и кислородом, окисляющим поверхность.

- Быстрый нагрев и охлаждение делает соединение хрупким.

- Из-за высокой текучести осложняется создание надежных вертикальных и потолочных швов.

- Для компенсации высокой теплопроводности работа проводится большим током. Иначе из-за быстрого рассеивания тепла появятся наплывы, подрезы и другие дефекты.

Электроды для сварки меди

Для соединения меди без присадочной проволоки используются плавящиеся электроды со специальным покрытием. При расплавлении оно создает слой шлака, который защищает место сварки от соприкосновения с воздухом. Присадки, входящие в состав обмазки, соединяясь с металлом, улучшают качество шва. Слой шлака замедляет остывание стыка, что способствует удалению большего количества газов.

Неплавящиеся угольные и графитовые электроды используются совместно с присадочной проволокой, необходимой для создания шва. При выборе следует учитывать что:

- для ручной сварки меди цвет обмазки красный;

- марки с серым покрытием предназначены для цветных металлов;

- синими электродами варят тугоплавкие металлы;

- с желтой обмазкой жаропрочную легированную сталь.

Подготовка деталей к сварке

Независимо от способа медные заготовки нужно очистить от грязи с последующим обезжириванием. Оксидную пленку удаляют металлической щеткой или мелкозернистой наждачной бумагой осторожными движениями, чтобы не было глубоких царапин. Очистку рекомендуется завершать травлением свариваемых деталей и проволоки в водном растворе азотной, соляной или серной кислоты. Затем промыть приточной водой и высушить горячим воздухом.

С кромок заготовок толщиной 0,6 — 1,2 см снимают фаски, чтобы между ними получился угол 60 — 70⁰. При сварке с обеих сторон его уменьшают до 50⁰. Если толщина деталей больше 12 мм кромки разделывают в виде буквы Х для двухстороннего соединения. Если это невозможно делают глубокую V-образную разделку. Но для заполнения стыка потребуется больше расходных материалов и времени, так как сваривать медь придется широким швом.

Для предотвращения деформаций при усадке между заготовками, в зависимости от толщины, оставляют зазор 0,5 — 2 мм. Чтобы его ширина была неизменна по длине стыка, детали прихватывают с интервалом 30 см. При доведении шва до временного соединения его сбивают молотком, иначе на этом месте стык будет с дефектами.

Чтобы медь не протекала на обратную сторону, под стык подкладывают пластины из стали или графита шириной 4 — 5 см. Для компенсации температурного расширения детали предварительно нагревают до 300 — 400⁰C. При работе на улице потребуются переносные экраны, защищающие от ветра.

Способы сварки меди

Негативные свойства меди, препятствующие сварке, обходят многими способами, применяя различные расходные материалы и оборудование. Не все можно применить в домашних условиях, но некоторые вполне доступны.

Сварка меди аргоном

Этим способом выполняют сварку меди полуавтоматом или ручным аргонодуговым методом. Работа проводится постоянным током прямой полярности. Его величина устанавливается из расчета, что на каждый миллиметр толщины нужно 100 А. Значение можно корректировать в процессе работы в зависимости от состава металла. При сварке меди аргоном расход газа не должен превышать 10 л/мин.

В качестве присадочной проволоки можно использовать медные провода или жилы кабеля, очищенные от изоляции и лака. Ее подают по краю сварочной ванны впереди электрода, чтобы при плавлении металл не прилипал к нему. Для заготовок толщиной меньше 0,5 см предварительный подогрев не нужен.

Чаще всего выполняют сварку меди угольными электродами, так как вольфрамовые приходится часто менять. Заготовки толщиной больше 1,5 см соединяют графитовыми электродами. Допустимый вылет электрода не больше 7 мм, длина дуги 3 мм. В отличие от других способов сваркой меди аргоном можно качественно соединять вертикальные стыки.

Газовая сварка

Для этой технологии не требуется сложное оборудование как для аргонодуговой. Достаточно горелки и баллона с ацетиленом. Чтобы обеспечить нормальное протекание процесса, потребуется расход газа 150 л/час для заготовок толщиной до 10 мм, свыше ― 200 л/час. Для замедления остывания заготовки с обеих сторон обкладывают листовым асбестом. Диаметр присадочной проволоки выбирается равным 0,6 толщины металла, но не более 8 мм.

Выполняя газовую сварку меди, пламя направляется перпендикулярно к стыку. При этом нужно следить, чтобы проволока плавилась раньше основного металла. Чтобы снизить вероятность появления горячих трещин, работу проводят без остановок. Завершенный стык проковывают без нагрева, если детали тоньше 5 мм, или при температуре 250⁰C, когда толще. Затем проводят отжиг при 500⁰C и быстро охлаждают водой.

Ручная дуговая сварка

Этим способом соединяют заготовки толщиной больше 2 мм, используя плавящиеся электроды и постоянный ток обратной полярности. Процесс практически не отличается от сварки стали, только электрод ведут без поперечных колебаний, поддерживая короткую дугу. Шов формируется возвратно-поступательными движениями.

Для сварки меди в домашних условиях лучшими признаны электроды АНЦ-1, которыми можно соединять металл толщиной до 15 мм без подогрева. Аналогичными характеристиками обладают марки EC и EG польского производства. При ремонте трубы с горячим носителем следует учитывать, что тепло и электропроводность швов, сделанных этим способом, в 5 раз меньше, чем у меди.

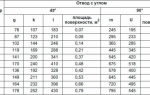

Сила тока и диаметр электрода в зависимости от толщины деталей приведены в таблице:

Как и чем паять нержавейку в домашних условиях: советы, видео, фото

Пайка нержавейки является достаточно трудоемкой процедурой, однако не вызовет особых проблем, если знать все особенности ее выполнения. Со значительно меньшим количеством трудозатрат можно паять нержавеющие стальные сплавы, которые содержат не более 25% хрома и никеля. Более того, пайка нержавейки с таким химическим составом позволяет получать надежные соединения изделий из разнородных металлов, исключая сплавы с магнием и алюминием.

Отремонтированная методом пайки велосипедная рама

Пайка нержавеющей стали, содержащей в своем составе значительное количество никеля, может вызывать определенную сложность. Это связано с тем, что в таких сплавах при нагреве до температуры 500–700° появляются карбидные соединения. Интенсивность формирования таких соединений зависит от продолжительности нагрева, поэтому пайку следует выполнять максимально оперативно.

Чтобы минимизировать риск образования карбидных соединений в структуре нержавейки при пайке, в состав сплава добавляют титан, а после формирования соединения изделие подвергают термической обработке. Следует очень аккуратно подходить к пайке наклепанных нержавеющих сталей, поверхность которых под воздействием нагретого припоя может покрываться трещинами. Чтобы избежать таких последствий, необходимо исключить нагрузку соединяемых деталей в процессе пайки. Кроме того, можно выполнить предварительный отжиг соединяемых изделий.

Для отжига используйте газовую горелку

На выбор припоя, при помощи которого можно паять нержавейку, оказывает влияние как химический состав сплава, так и условия технологического процесса. Так, если данный процесс осуществляется при повышенной влажности окружающей среды, то следует использовать серебряные сплавы, в состав которых входит незначительное количество никеля. Пайка в условиях печи, а также в относительной сухой атмосфере выполняется с использованием хромоникелевых и серебряно-марганцевых припоев.

Наиболее распространенным типом флюса, который применяется при пайке нержавейки, является бура, наносимая на место будущего соединения в виде пасты или порошка. Расплавление буры на поверхности соединяемых деталей способствует равномерному и наиболее аккуратному нагреву участка будущего шва до требуемой температуры – 850°. Только после того как требуемая температура нагрева достигнута, что можно определить по изменению цвета места будущего соединения до светло-красного, в стык между деталями вводится припой.

Флюс наносится равномерным слоем по всей поверхности, которую необходимо предварительно очистить

После окончания пайки на месте соединения присутствуют остатки флюса, которые удаляются путем промывки водой или пескоструйной обработки. Для выполнения такой процедуры нельзя использовать азотную или соляную кислоты, которые, хотя и эффективно очищают оставшийся на поверхности деталей флюс, оказывают негативное влияние как на основной металл, так и на использованный припой.

Как выполнить пайку в домашних условиях

С такими задачами, как соединение деталей из нержавейки при помощи пайки и пайка нержавейки с медью, нередко сталкиваются и в домашних условиях. Изделия, изготовленные из нержавеющей стали, активно используются в быту уже на протяжении многих лет, поэтому, когда они по каким-либо причинам приходят в негодность, у любого домашнего мастера возникает естественное желание отремонтировать их самостоятельно. Следует сразу сказать, что спаять детали из нержавейки не так уж и сложно, главное – строго придерживаться технологии, а также запастись соответствующими инструментами и расходными материалами.

Освойте технику пайки на простых соединениях, а затем пробуйте работать с более ответственными деталями

Перед тем как приступать к пайке нержавейки, очень желательно не только изучить теоретический материал по данному вопросу, но и более подробно познакомиться с правилами его выполнения при помощи обучающих видео.

Чтобы паять изделия из нержавейки, вам потребуются следующие инструменты и расходные материалы:

- паяльник, работающий от электричества, мощность которого составляет не менее 100 Вт;

- специальная паяльная кислота, которая будет использована в качестве флюса;

- напильник или наждачная бумага;

- припой, специально предназначенный для соединения стальных деталей, основу которого составляют олово и свинец;

- трос, изготовленный из стали;

- металлическая трубка.

Материалы и инструменты для пайки

Сам процесс пайки деталей из нержавейки выполняется по следующему алгоритму.

- В первую очередь необходимо тщательно зачистить место будущего соединения, для чего используется наждачная бумага или напильник.

- После подготовки поверхностей соединяемых деталей на них необходимо нанести флюс, в качестве которого, как уже говорилось выше, используется паяльная кислота. Основная задача флюса состоит в том, чтобы обеспечить качественное лужение соединяемых деталей.

- После того как поверхности соединяемых деталей обработаны флюсом, необходимо выполнить их лужение, которое заключается в нанесении на них тонкого слоя припоя, состоящего из олова и свинца. Если выполнить лужение с первого раза не удалось, то необходимо повторить такую процедуру, предварительно разогрев соединяемые детали.

- Даже после нагрева изделий и их повторной обработки флюсом лужение может не увенчаться успехом – припой будет просто скатываться с поверхности деталей, а не ложиться на них тонкой пленкой. В таком случае необходимо воспользоваться кисточкой с металлическими жилами, которую несложно изготовить из трубки и стального троса. Перед использованием такой щетки на поверхность деталей также необходимо нанести флюс (паяльную кислоту) и только затем, нагревая место будущего соединения паяльником, зачищать его при помощи металлической кисточки. Такая несложная методика позволяет эффективно очистить поверхность нержавейки от окисной пленки, которая, как правило, и является основным препятствием для осуществления качественного лужения.

- После того как на соединяемые изделия удалось нанести тонкий слой олова, можно начинать их паять. Выполняется такая процедура при помощи паяльника и припоя, которым заполняют стык между деталями.

Типы припоев

Изделия из нержавеющих сталей можно паять как мягкими припоями, изготовленными на основе олова и свинца, так и твердыми типами присадочного материала, в состав которого входят более тугоплавкие металлы.

Мягкий припой за счет того, что его основу составляет олово, является легкоплавким материалом, отличающимся высокой пластичностью и жидкотекучестью в расплавленном состоянии. Что особенно важно при выполнении пайки изделий из нержавейки, он обладает хорошей раскислительной способностью.

Свойства мягких припоев

Более надежные соединения как в производственных, так и в домашних условиях позволяет получить пайка, выполняемая с использованием твердых припоев. Металлы, из которых их изготавливают, плавятся при более высокой температуре, чем олово, что и позволяет получать с их помощью надежные и долговечные соединения. Очень часто материалы данного типа производят на основе технического серебра, которого в их составе может содержаться до 30%.

Основные марки серебряных припоев

Одним из популярных типов твердого припоя является материал марки HTS-528, который успешно используется для пайки не только нержавейки, но и меди, латуни, бронзы, никеля и других металлов. Удобно, что он выпускается в виде прутка, поверхность которого уже покрыта слоем флюса. Работая с таким припоем в производственных условиях или дома, следует иметь в виду, что температура его плавления составляет 760°.

Припой HTS-528, представляет собой пруток, покрытый флюсом красного цвета. Помимо нержавейки подходит для чугуна и цветных металлов

Приготовление флюса

При пайке нержавейки следует очень внимательно отнестись к вопросу выбора готового флюса или рецептуре его самостоятельного изготовления. Классический состав флюса, который можно приготовить и дома, включает следующие компоненты:

- буру (70%);

- борную кислоту (20%);

- фтористый кальций (10%).

Для пайки изделий, отличающихся небольшими размерами, можно приготовить флюс, который будет состоять только из буры и борной кислоты, смешанных в одинаковой пропорции. Смешав компоненты флюса в сухом виде, его необходимо развести водой и уже полученным раствором обрабатывать место будущего соединения.

Полезные советы

Чтобы выполнить пайку нержавейки качественно, следует воспользоваться рекомендациями опытных специалистов.

- Мощность паяльника, который должен эффективно прогревать соединяемый металл, находится в интервале 60–100 Вт, но лучше остановить свой выбор именно на стоваттном устройстве. Для пайки габаритных деталей, например труб из нержавейки, потребуется не электрический паяльник, а газовая горелка.

- Выбирая электрический паяльник, лучше остановить свой выбор на моделях, оснащенных наконечниками, которые не обгорают.

- Наиболее экономичным и универсальным типом припоя, позволяющим получать качественные соединения изделий из нержавейки, являются оловянно-свинцовые прутки. В том случае, если паять предстоит посуду, которая будет контактировать с пищевыми продуктами или жидкостями, в качестве припоя лучше использовать чистое олово, которое не содержит в своем составе вредных примесей.

- Помещение, в котором выполняются работы по пайке, должно хорошо проветриваться.

- Выполняя пайку, следует обязательно использовать индивидуальные средства защиты, чтобы не навредить своему здоровью.

Что еще следует знать о пайке нержавеющей стали

В тех случаях, когда к паяным соединениям изделий из нержавейки предъявляются особые требования, могут использоваться специальные марки припоев, к числу которых относятся материалы, изготовленные на основе никеля и фосфора, а также никеля, хрома и марганца. Припои второй группы используют, в частности, в тех случаях, когда пайка выполняется в среде защитного газа, состоящего из смеси аргона с трехфтористым бором. При выполнении пайки по такой технологии в качестве припоя может использоваться и чистая медь, которая хорошо смачивает металл и формирует надежное соединение.

При использовании медного припоя место пайки будет отличатся от нержавейки характерным желтым цветом

Припои, изготовленные на основе никеля, позволяют получать соединения, отличающиеся высокой прочностью. Между тем есть у таких материалов и недостатки, к которым следует отнести невысокую пластичность. Именно поэтому такой присадочный материал не используют для соединения элементов конструкций из нержавейки, которые будут подвергаться ударным и вибрационным нагрузкам в процессе своей эксплуатации. Кроме того, паяный шов из такого материала очень критично относится к низким температурам. Пайку припоями никелевой группы, которые плавятся при температуре, превышающей 1000°, можно выполнять в среде сухого водорода, аргона и в вакууме.

Таким образом, пайка изделий из нержавейки (габаритных труб, эксплуатируемых под давлением, посуды, предметов мебели или интерьера) имеет свои нюансы, которые обязательно следует учитывать при выборе как режимов пайки, так и расходных материалов. Существует множество справочников, руководствуясь которыми, можно оптимально подобрать все необходимые материалы и получить качественное, надежное и красивое паяное соединение.

Лучшие способы сварки меди

Монтаж и ремонт медного водопровода, устранение течи автомобильного радиатора – это только некоторые ремонтные работы, при которых пригодится умение сваривать медь и ее сплавы. Сварка меди в домашних условиях – достаточно сложный процесс, проведение которого требует опыта и знаний. Поэтому для сварки медных деталей лучше привлекать профессионального сварщика.

И не следует верить рекламе и применять различные герметики и замазки. Холодная сварка на некоторое время сможет оказать помощь и устранить течь. Но работы по соединению стыка все равно придется делать. Если есть опыт в работе с аргоном и на полуавтоматах, можно легко справиться с этой проблемой самостоятельно.

Свойства материала

Получение неразъемного соединения медных сплавов требует знания и понимания всех процессов, происходящих в сварочной ванне. Фосфор, сера и свинец, входящие в состав сплава, положительно влияют на качество шва. Но есть целый ряд отрицательных свойств материала:

- при большом уровне нагрева медь начинает сильно окисляться. Это приводит к образованию тугоплавких включений, впоследствии вызывающих трещины на сварочном шве;

- охлаждаясь, материал шва подвергается сильной усадке. Такая особенность приводит к локальным трещинам;

- при нагреве металл начинает поглощать газы. Такая особенность повышает образование раковин и непроваров. Поэтому важно при сварке применять защитные флюсы и инертные газы, которые препятствуют попаданию в шов кислорода;

- при сваривании меди с нержавейкой или другими материалами, при разогреве, происходит образование зернистости. Это обусловлено неоднородностью материалов. Такой стык становится хрупким и ненадежным;

- при сварке необходимо ставить большой ток. Это обусловлено высокой электропроводностью меди. Поэтому бытовой маломощный конвектор лучше оставить для сварки стали, а для меди использовать мощный промышленный аппарат;

Большой уровень текучести материала при высокой температуре плавления не позволяет обеспечить надежный шов при потолочном или вертикальном соединении. Варят медь только в нижнем или горизонтальном положении. Для лучшего качества шва надо предварительно нагреть заготовки.

Выбор электродов

Для получения качественного и наполненного шва при электросварке меди или ее сплава надо правильно выбрать электрод. В зависимости от типа сплавов используются электроды с различной обмазкой и материалом сердечника.

Обмазка или покрытие отвечает за создание защитной пленки (шлака), для предотвращения попадания вредных газов в сварочную ванну. В покрытии находятся некоторые присадки, которые совместно с металлом сердечника электрода добавляют в ванночку необходимые материалы, улучшающие шов. Металл шва остывает равномерно под слоем шлака, и из расплава удаляются вредные газы.

Используется 2 вида электродов. Изготавливаемые для сердечников прутки медной, чугунной, алюминиевой проволоки с нанесенной на них обмазкой – это плавящийся тип электродов. Электротехнический уголь, синтетический графит – эти и другие материалы используются при производстве неплавящихся электродов.

При покупке следует обращать внимание на цвет обмазки электрода. Для ручной электросварки их выпускают с красным покрытием. Синие применяют при сварке материалов с высоким уровнем температуры плавления. Желтый электрод служит для сварки жаростойкой стали, а серые применяются для сварки деталей из цветного металла.

Существует несколько способов сварки медных труб и других деталей и сплавов. Разберем каждый из них подробно.

Газосварка

С помощью газовой сварки меди, при соблюдении технологического процесса проведения работ, можно получить надежный и качественный шов. Для этого понадобится баллон с ацетиленом и горелка. Повысить качество поможет проковка поверхности шва. Этот способ позволит закрыть незначительные поры.

Единственный минус – это большой расход газа. Для нормальной работы необходимо поддерживать сильное пламя в горелке. При толщине деталей 10 мм и выше, расход газа составит 200 л/час. Для сварки толстого металла придется использовать резак для разогрева меди, а маленькой горелкой вести шов.

Для увеличения времени, при равномерном остывании, детали из меди со всех сторон обкладывают листами асбеста. Пламя горелки должно направляться на кромки деталей под прямым углом. Понизить образование участков с окислением шва и трещин можно с помощью увеличения скорости сварки и выполнения ее без разрывов.

Основное отличие соединения деталей из меди – это отсутствие прихваток при стыковке. Для более точной сборки сварку лучше производить в специальном приспособлении. Проволока для присадки применяется из различных металлов с раскислителями. Самое большое сечение проволоки не более 8 мм, для толстого металла.

При сварке обращайте внимание на процесс плавления кромок деталей и присадки. Для лучшего шва присадка должна расплавляться немного раньше краев основного металла. Обеспечивая наплавление присадочного металла на кромки, не забывайте про провар стыка.

Для большего качества стыка, кромки разделываются при толщине меди более 3 мм. Разделывают под 450. Металл лучше ляжет на стык, если его предварительно обработать смесью воды и азотной кислоты. Затем поверхности промывают водой и приступают к работе.

Готовые стыки необходимо отковать при температуре около 3000 при газовой сварке меди толщиной свыше 5 мм. Шов отжигается при температуре не больше 5000. Затем детали следует охладить в воде. При отжиге с большей температурой повышается риск получить хрупкий стык с множеством трещин.

Аргоновая электродуговая

Аргонодуговая сварка меди – это основной способ получения неразъемного соединения деталей из различных материалов с медью. Таким методом с медью можно прекрасно сваривать нержавейку.

При достаточном мастерстве получаются ровные, наполненные и качественные швы. Для сваривания этим способом применяется вольфрамовый электрод.

Аппарат для сварки деталей из меди должен работать от сети постоянного тока. Но в случае сборки деталей со сплавом алюминиевой бронзы и меди, лучшим решением будет использование аппарата переменного тока.

Настройка аппарата

Настройка величины тока при сварке зависит от толщины детали и сечения электрода. Для примера при толщине металла 1,5 мм, диаметр электрода используем 2,5 – 3 мм. Сила тока – 130 А., а диаметр присадки не более 1,6 мм. При толщине 3 мм необходимо выставить ток величиной 240 А.

По такому же принципу можно подбирать ток при сварке полуавтоматическим оборудованием с защитными газами – гелием, азотом и их смесями. Но сварка с помощью аргона – это наиболее распространенный вид соединения меди с другими материалами. Для присадки необходимо подбирать материал, в зависимости от особенностей изделия.

Работа в домашних условиях

В домашних условиях наиболее часто используются медные жилы, выдернутые из кабеля. Но перед началом работ не забудьте зачистить пруток от защитного лака с помощью наждачной бумага. Присадку обрабатывают растворителем для обезжиривания. Для выполнения качественного стыка лучше применять проволоку с низким уровнем расплава.

Присадка обязательно ведется впереди горелки, при ведении горелки «месяцем» или круговыми движениями происходит лучший прогрев зоны сварки. Сваривать толстые детали можно, расплавляя основной материал и формируя валик шва. В этом случае присадку не используют.

Для сварки тонкой меди лучше применять ступенчатый способ сварки. Для этого через определенные расстояния делают небольшие провары. Дойдя до конца шва, возвращаются к началу и повторяют операцию до полного сваривания деталей.

Основной отличительной особенностью сварки меди аргоном является получение качественного шва при горизонтальном проваре и вертикальном расположении стыка.

Медные водопроводные трубы

Сварить трубы можно всеми способами сварки меди. Можно варить медь угольным электродом, газосваркой, но наиболее распространенный и не очень сложный способ – это сварка аргоном. По ГОСТу шов должен выдерживать давление воды свыше 10-ти атмосфер при испытании системы водоснабжения.

Принцип работы прост. Нагреть стык, капнуть расплав с прутка и немного растянуть металл по шву. Так варится весь периметр трубы. Постепенно добавляя металл и растягивая его, формируют валик шва. При проведении сварки меди без остановок вы получите стык с множеством прожогов и подрезов шва.

Для выполнения этого вида работы лучше использовать импульсный тип сварочного аппарата. В этом случае можно увеличить скорость сваривания меди и уменьшить деформацию трубопровода.

Для этого выставляют короткие промежутки между импульсами, обеспечивая небольшое остывание металла. Если в шве образовалась дырка, не спешите заваривать ее. Дайте металлу остыть и, проходя по краю дырки, постепенно заварите ее.

Перед началом работы необходимо настроить силу тока. Для этого лучше использовать старые детали трубопровода. Такой способ позволит экономить дорогостоящий материал.

Пайка медного радиатора

В завершение приведем старый, но действенный способ устранения течи радиатора автомобиля. Для этого понадобится баллон пропана, горелка и широкий медный паяльник. Надо также взять кислоту для пайки или, в крайнем случае, канифоль, и прутки припоя из медно-фосфорного материала.

Сначала необходимо обнаружить место протечки. Затем зачистить его наждачкой, удалить грязь, накипь и пыль, обезжирить поверхность меди и залудить участок с дыркой. Для этого включают горелку, прогревают одновременно радиатор и паяльник. Кисточкой наносят слой кислоты и разогретым паяльником снимают небольшое количество припоя, разглаживают его по поверхности радиатора в месте повреждения.

Разогревают металл и паяльник. Снимая им капли припоя, проходят поврежденный участок, постепенно закрывая дырку. Таким старым дедовским способом можно сэкономить немаленькие средства на покупку нового радиатора или на сварку аргоном в автомастерской.

Выполняем сварку меди в домашних условиях

Сваривание металлических деталей – это технологическая процедура, позволяющая получать неразъемные соединения посредством формирования связи между межмолекулярными и межатомными частицами материала при значительном нагреве до расплавления, пластической деформации. Точечная сварка меди в домашних условиях используется, как правило, для соединения многих металлов, их сплавов во всех производственных сферах, даже медицине.

Для осуществления сварочных работ могут использоваться разные источники энергии: трение, ультразвук, электрическая дуга, электрический ток. Современные технологии настолько совершенны, что работы, связанные со сварочным соединением металлических конструкций можно выполнять не только на промышленных предприятиях, но и в полевых условиях, на водоемах, под водой, даже в космосе.

Но, как и в любом виде деятельности существуют свои нюансы, преимущества и недостатки, требования к безопасности проведения работ и прочее. Так, при организации сварочных работ в домашних условиях с заготовками из меди, алюминия, латуни, нержавеющей стали необходимо соблюдать установленные меры предосторожности. Данный тип деятельности относится к особо опасным для здоровья человека: существует опасность поражения ультрафиолетовыми излучениями органов зрения, попадания расплавленного металла на кожу, поражения электрическим током и пр.

Технология газовой сварки меди

Газовая сварка меди в домашних условиях является самой распространенной технологией, применяемой в бытовых условиях. Получаемый сварочный шов по данной методике отличается высокой прочностью. Именно благодаря этому параметру газовая сварка пользуется большим спросом у домашних мастеров. Для выполнения соединения медных изделий на дому необходимо иметь под рукой:

- Сварочный аппарат

- Газовые горелки

- Баллоны с газом (ацетилен)

- Проволока из меди

- асбест

Некоторые советы опытных сварщиков

- Если толщина изделия из меди не больше 1 см, соединение можно производить одной горелкой.

- При толщине медного образца более 1 см уже нужно использовать сразу две горелки, вторая будет служить для подогрева.

- Чтобы снизить в данном случае отток тепловой энергии, дополнительно понадобятся асбестовые листы.

- Рекомендуется при сваривании медных изделий использовать электротехническую проволоку из меди, предварительно очищенную лакокрасочных изоляционных покрытий.

- Зачистка обязательно проводится и свариваемых краев изделий. Этим условием не стоит пренебрегать, так как от него зависит возможность образования закиси меди.

Все необходимые условия предварительной подготовки к сварочным работам выполнены. Значит можно приступать непосредственно к соединению подготовленных медных изделий.

Рекомендации

- Нагретые участки соединения, которые расположены вблизи друг к другу, нужно стараться не перегревать.

- Пламя концентрированное необходимо направлять перпендикулярно шву непосредственно на край проволоки.

- Проволока должна расплавляться раньше краев изделия. Процесс варения продолжается до тех пор, пока не сформируется весь шов до конца.

- Необходимо помнить, что приостановка незаконченного соединения способна привести к перегреванию некоторых участков изделия, соответственно закиси меди, формированию трещин.

- Законченный сварной шов обязательно проковывается.

- Для небольшой толщины изделий проволоку нужно вести холодной.

- Если толщина изделия составляет больше 0,5 см, тогда проволока должна быть разогрета до температуры 200 градусов. Допускается и большая температура, но не более 500 градусов, так как будет образовываться зернистость металла, который впоследствии станет довольно хрупким.

- Сварной, прокованный шов необходимо довести до температуры 500 градусов и мгновенно охладить.

На этом можно считать соединение медных деталей завершенным.

Аргонно-дуговая сварка медных образцов

Аргонно-дуговая сварка в домашних условиях выполняется при помощи сварочного оборудования с использованием постоянного тока, неплавящимися вольфрамовыми электродами. Процедура напоминает паяние изделий: электрод нагревается до высокой температуры. В результате медь начинает плавиться.

При такой методике сваривания важно мгновенно охлаждать соединяемые участки. Аргонно-дуговая сварка предусматривает использование аргона, медной присадочной проволоки, которая предварительно очищается от лакокрасочного изоляционного покрытия.

Сварка меди: область применение технологии

Аргоновая сварка применяется для проведения ремонта конструкций, изготовленных из меди. Она достаточно эффективно себя показала при выполнении сварочных работ на труднодоступных участках.

Аргонно-дуговая сварка достаточно востребована на производственных предприятиях, а при наличии соответствующего оборудования также успешно может применяться в бытовых условиях. Если в наличии есть инверторное оборудование для сварки, специальные плавкие электроды, процедуру соединения медных образцов можно осуществлять по технологии сваривания стальных изделий. Принципиальных отличий в данном случае практически нет. Но, при такой методике соединения намного сложнее сделать вертикальный шов, нежели горизонтальный.

Что необходимо знать об электродах, используемых для сваривания медных деталей

Чтобы сварочный шов получился высокого качества, рекомендуется применять электроды, покрытые специальным составом. Подобное покрытие необходимо для продуцирования шлака, образующегося с окислами металла. Оно не будет давать воздуху соприкасаться со сварным швом. Обмазка заполняет пустоты, формирующиеся в момент сваривания деталей за счет выгорания компонентов и впоследствии вводит новые компоненты в шов. Такая обмазка способствует лучшей устойчивости электрической дуги. Шлаковый слой, продуцируемый данным покрытием, будет замедлять охлаждение расплавленной меди, при этом из шва будет выходить больше газов.

Электроды, применяемые в процессе сваривания, подразделяются на два типа:

- плавящиеся – для их производства используется проволока из меди, стали, алюминия, чугуна;

- неплавящиеся – для их производства используется синтетический графит, электротехнический уголь.

При выборе электродов необходимо смотреть на их цвет:

- желтые электроды предназначены для образцов, выполненных из жаропрочных, коррозийно-стойких сталей;

- красные – используются для электродуговой сварки медных изделий;

- серые – для заготовок из цветных металлов;

- синие – предназначены для соединения теплоустойчивых компонентов.

Сваривание латунных конструкций

Сварка латуни в домашних условиях – это довольно сложная процедура, так как в состав латуни входит цинк, который при нагревании испаряется, в результате чего изделие теряет первоначальную прочность.

Сама латунь представляет собой сплав с цинком. Технология соединения деталей, изготовленных из латуни, считается сложной из-за испарения цинка при высоких температурах, данный химический элемент мгновенно окисляется, в результате чего формируется ядовитая тугоплавкая окись. Поэтому сварка латунных образцов должна производиться в специально оборудованных местах, оснащенных вытяжкой, сварщики должны работать в респираторах.

Основные требования, предъявляемые при сварке латуни

- Чистота процесса при использовании аргонно-дуговой сварки. Перед началом работ изделия тщательно зачищаются до характерного металлического блеска поверхности.

- На поверхности свариваемых деталей не должно быть окислов, при наличии которых их обязательно нужно убрать. Для этого используется азотная кислота. После выполнения такой очистки изделие промывается в горячей воде, затем сушится.

При выполнении сваривания деталей аргоном ощущается характерный непрерывный треск, а сварочная дуга имеет удивительный цвет. Это все из-за наличия в сплаве цинка. Латунь в процессе соединения не прогорает, не отлетает отдельными кусками, так как она плавится. Опытные сварщики советуют варить латунь отдельными участками, не расплавлять ее сплошным слоем. При сплошном расплавлении материала существует вероятность прожигания металла.

Если необходимо заварить кратер, тогда рекомендуется постепенно уменьшать напряжение сварки, повышать длину дуги с отведением впоследствии ее в сторону от обрабатываемого изделия. В процессе такого соединения шов заполняется в полном объеме, поджаривание цинка приводит к его испарению, в результате чего в металле образуются дефекты. Чтобы уменьшить испарение данного химического элемента, необходимо увеличить в пламени наличие кислорода, использовать присадочные материалы, легированные бором, алюминием, кремнием.

Совет! При выполнении соединения деталей из латуни осуществляйте сварочные работы на улице, не пренебрегайте требований безопасности!