Содержание

- Шлифование: особенности и виды обработки металла абразивами

- Общие сведения о процессе

- Классификация

- Подготовка к процессу

- Выбор инструмента для шлифовки

- Виды шлифовальной обработки

- Плоское шлифование

- Виды плоского шлифования

- Плоское шлифование периферией круга

- Круги для плоского шлифования

- Преимущества метода

- Плоское шлифование

- Шлифовка металла: методы и виды шлифования металлических поверхностей и изделий

- Описание операции, ее предназначение

- Суть и особенности процесса шлифования металла

- Виды технологий

- Обработка деталей перед шлифовкой металлических изделий

- Характеристика и маркировка абразивного инструмента

- Применяемое оборудование

- Абразивы и шлифование — что нужно знать

- Как не прогадать со скоростью

- Плоское шлифование

Плоская шлифовка металла

Шлифование: особенности и виды обработки металла абразивами

При работе с металлическими изделиями (резка, сварка и другие процессы), на них зачастую образуются неровности, трещины. Устранить их позволяет шлифование – один из видов обработки поверхностей.

Общие сведения о процессе

По сути, шлифование – разновидность резки. Но при ее выполнении с металла снимают очень тонкий верхний слой, устраняя все бугры и сколы. Это позволяет выровнять контуры детали, «подогнать» изделие под заданные размеры, придать ему товарный вид.

Производят подобную обработку при помощи абразивов – материалов с зернистой поверхностью. Размер абразивных зерен может быть различным, а его выбор зависит от разновидности металла и требований к качеству готового изделия.

Классификация

Процесс шлифования металла достаточно разнообразен и может осуществляться вручную или выполняться при помощи сложных механических агрегатов.

Особенности ручного процесса

Ручная шлифовка, чаще всего, используется для обработки углов, кромок, изгибов – тех частей, что требуют «особого» подхода. При обработке данным способом шлифовальщик осуществляет 100% контроль над процессом, но для достижения необходимого результата ему потребуется приложить достаточно усилий.

Кроме того, качество ручной обработки напрямую зависит от соблюдения некоторых тонкостей в работе:

- для шлифовки сначала используют крупнозернистые абразивы, а затем материалы с меньшим зерном;

- для каждой поверхности применяют определенный вид абразивного материала;

- при сухом методе обработки часто чистят абразив, а при мокрой шлифовке – постоянно протирают рабочую поверхность.

Чаще всего, шлифование стали и других металлов вручную используют при подготовке поверхности к окрашиванию. Особенно если речь идет о покрытии изделия вторым слоем лакокрасочного состава.

Механическое шлифование

Процесс данной технологии практически не отличается от ручной работы, но выполняется при помощи специальных механизмов. Это позволяет повысить производительность процесса и ускорить его.

Данный вариант шлифовальной обработки актуален при работе с большим количеством металлических изделий, либо с объемными объектами.

Подготовка к процессу

Для того чтобы шлифование, обработка материалов абразивами дала максимально качественный результат, при ее выполнении необходимо четко соблюдать технологию. Одним из основных требований при этом является правильная подготовка изделий к процессу.

Подготовка состоит из нескольких последовательных этапов:

- Чернового обтачивания металлической заготовки. В результате этой операции деталь приобретает нужную форму и размеры с учетом припусков.

- Чистовое точение, в ходе которого изделие «подгоняется» под определенные размеры.

- Фрезерование – операция по обработке поверхностей. Чаще всего применяется при работе с корпусными деталями и шестернями.

- Термообработка, основная задача которой – повысить твердость металла и прочность готового изделия.

При этом, стоит отметить, что в процессе обработки могут быть и исключения. В частности, есть немало ситуаций, когда шлифование является единственной операцией, производимой над металлоизделием.

Выбор инструмента для шлифовки

Качество обработки шлифованием во многом зависит от правильного выбора абразивного инструмента. Поэтому при подборе кругов необходимо обращать внимание на:

- Форму. Она должна соответствовать роду обрабатываемой поверхности.

- Размеры. Круг должен быть соразмерен габаритам шлифуемой заготовки.

- Вид абразива. Его подбирают в зависимости от прочности металла, который необходимо отшлифовать. Абразив может быть природным или искусственным. Наибольшей устойчивостью к истиранию обладает алмазная крошка.

- Размер зерна. Зависит от задачи обработки. Для чистового шлифования требуется наименьший размер зерен. Однако при определении данного параметра важно помнить, что чем меньше зерно, тем больше времени займет процесс.

Все эти и другие необходимые для выбора параметры указываются в маркировке абразивных кругов, что позволяет быстрее сориентироваться при оснащении шлифовочного станка.

Виды шлифовальной обработки

На сегодняшний день существует несколько вариантов шлифовки металлов и сплавов. Каждый из них предполагает использование определенного оборудования и имеет свои отличительные особенности.

Плоское шлифование

Данный способ используется для обработки плоских поверхностей и выполняется на специализированном оборудовании, обеспечивающем:

- режущие движения;

- подачу обрабатываемой детали;

- поперечную подачу заготовки на глубину шлифовки;

- прямолинейное движение детали.

В отдельных случаях плоское шлифование может стать альтернативой фрезерования.

Есть два варианта ведения процесса: периферией шлифовального круга и его торцевой частью.

Первый метод позволяет использовать оборудование меньшей мощности (от 7 до 15 кВт). В качестве абразивного инструмента в данном случае используют шлифовальные круги типа ПП (прямой профиль) с наружным диаметром 17, — 50 см и высотой 2-7,5 см. если же шлифовальная обработка материалов требует использования более широко круга, применяют инструменты типа ПВД (с двумя выточками) и ПВ (с односторонней выточкой).

При обработке торцевой частью, в свою очередь, повышается производительность процесса. Поэтому данный метод нередко используют для обдирки — при необходимости снять достаточно большой слой металла. Торцевая обработка требует применения инструментов типа:

- ЧК (чашечный конический);

- ЧЦ (чашечный цилиндрический);

- ПН (с запрессованными крепежными элементами) и других.

При помощи торца круга, в том числе, выполняют глубинное шлифование – обработку, при которой предельная глубина среза в 10 и более раз превышает стандартные показатели (норму).

Для такой шлифовки деталь устанавливают в центрах или патроне и приводят во вращение. Стружка металла с заготовки при этом снимается вращающимся шлифкругом. Подобная шлифовальная обработка металла используется при работе с цилиндрическими и коническими поверхностями валов и отверстий, а также для работы со ступенчатыми и фасонными изделиями.

По своему назначению круглошлифовальные станки бывают универсальными и специальными. Сам же процесс обработки может быть врезным или с продольной подачей.

Последний используется при шлифовке изделий, длина которых превосходит ширину круга. Врезной же вариант применяется в случаях, когда параметры обрабатываемой поверхности равны высоте круга или меньше нее.

Внутришлифовальная обработка

Относится к основным видам шлифования и используется при финишной обработке внутренних поверхностей конусов и цилиндров. При таком способе шлифовки абразивный круг располагается внутри заготовки. Само изделие при этом может вращаться или быть неподвижным.

На сегодняшний день используются три способа внутренней шлифовки:

- С продольной подачей, при которой абразивный круг и сама заготовка вращаются, а шлифовальная бабка, совершая возвратно-поступательные движения выдвигается на глубину резания.

- С поперечной подачей. В этом случае вращательная ось инструмента располагается под прямым углом к оси шлифуемого отверстия.

- С планетарным движением инструмента. При такой обработке шпиндель вращается вокруг своей оси и дополнительно совершает вращения относительно оси отверстия.

Независимо от способа вращения инструмента и заготовки, внутренняя шлифовальная обработка имеет ряд общих технологических особенностей.

- Из-за быстрого вращения абразив и деталь быстро нагреваются. Чтобы не допустить перегрева, подается охлаждающая жидкость.

- Для качественной обработки размер отверстия всегда должен быть больше диаметра абразивного круга.

- Чем меньше диаметр инструмента, тем чаще он нуждается в настройке.

Кроме того, внутренняя шлифовка требует использования более мягких абразивных кругов, чем те, что применяются для наружной обработки.

Координатно-шлифовальный процесс

Сложная технологическая операция, шлифование с использованием точного шпинделя и устройства для максимально четкого перемещения обрабатываемой детали по заданным координатам. Шпиндель в специализированном оборудовании, предназначенном для координатной шлифовки приспособлен для работы абразивных кругом малого диаметра (от 3-х мм).

Данный способ шлифования позволяет обрабатывать как сквозные участки профиля, так и изделия с уступами и углублениями.

Резьбошлифование

Используется при обработке деталей с резьбовыми соединениями и производится на станках с кругами, рабочая поверхность которых соответствует профилю резьбы изделий.

Может применяться для шлифовки как внешних, так и внутренних поверхностей.

Зубошлифование

Принцип данного способа обработки схож с предыдущим за исключением того, что абразивные круги «приспосабливают» под зубья, а не под резьбу.

Бесцентровое шлифование

Бесцентровая обработка металла – шлифование при котором обрабатываемая деталь не закрепляется в центрах, а движется между абразивными кругами. В центральной части конструкции размещается нож, который предотвращает выпадение или заклинивание изделия. Также фиксация заготовки может обеспечиваться при помощи магнита.

Данный метод используется в серийном производстве цилиндрических изделий.

Основным преимуществом данного метода считается его скорость. Благодаря использованию сразу двух абразивных инструментов процесс идет значительно быстрее чем при других видах обработки.

Ленточное шлифование

Относится к наиболее перспективным типам шлифования металлических заготовок. В качестве рабочего инструмента в данном случае используется абразивная лента. Может применяться для промежуточной и финишной обработки деталей при единичном и серийном производстве металлоизделий.

К основным достоинствам метода относятся:

- высокая производительность;

- универсальность (позволяет обрабатывать прямо и криволинейные поверхности любой сложности);

- постоянная скорость;

- возможность изменять основные параметры процесса в большом диапазоне.

По сути этот вид шлифовки сочетает в себе преимущества плоского, бесцентрового и круглого процессов.

Особенно плюсы использования абразивных лент становятся заметны при шлифовании деталей сложных форм, крупногабаритных изделий, заготовок из вязких и мягких металлов и сплавов.

Выбор технологии обработки изделий может зависеть от ряда обстоятельств. Но, несмотря на существенные различия в процессах, все виды шлифования имеют одну общую особенность – использовать их можно только для изменения размеров детали лишь в небольшом диапазоне.

Более 8 лет на рынке инжиниринговых услуг во всех сферах машиностроения.

Плоское шлифование

Плоское шлифование – это вид шлифовальных работ, который выполняется различными методами. Существует несколько разновидностей плоской шлифовки, которая выполняется на плоскошлифовальных станках. К их числу относится профильное шлифование, работа периферией круга, поперечная подача круга, глубинное шлифование и др. Шлифование торцом круга является наиболее эффективным методом, так как предполагает использование всей шлифуемой поверхности. Для увеличения производительности необходимо тщательно прикреплять детали к столу станка при помощи тисков, прижимных планок или электромагнитных плит.

Виды плоского шлифования

Каждый вид плоского шлифования обладает преимуществами и недостатками. Постараемся детально рассмотреть каждый из них.

- Плоское шлифование торцом круга и его периферией применяется при обработке объемных тел, имеющих форму шара, цилиндра, конуса и других объемных фигур. Осуществляется посредством установки детали в недвижущиеся патроны или выемки.

- Внутреннее шлифование необходимо для обработки цилиндрических и конусообразных отверстий. Таким методом возможна бесцентровая шлифовка, при которой деталь не закрепляется, а базируется по обрабатываемой поверхности.

- Профильное шлифование – это вариант шлифовки поверхности деталей, образующая линия которых имеет кривую или ломанную форму.

- Зубо и резьбошлифование применяется при производстве режущего инструмента резьбонарезного характера, к которым относятся ходовые винты, зубчатые колеса, метчики и др. Обрабатываются боковые впадины и стороны профиля резьбы.

- Скоростное шлифование – это метод абразивной обработки, при котором скорость вращения шлифовального круга достигает показателя 60 метров в секунду и выше. На такой скорости удается достичь минимального уровня шероховатости обрабатываемой плоской поверхности.

Плоское шлифование периферией круга

Как уже было сказано, такой вид плоского шлифования является одним из наиболее распространенных и эффективных. При его использовании удается уменьшить количество одновременно участвующих в процессе шлифовки абразивных зерен, поэтому уровень нагрева поверхности и ее деформации максимально снижается. Это делает метод полезным при выполнении высокоточной финальной полировки хрупких и тонких изделий.

Работа на станках, использующих шлифование периферией круга, отличается большей универсальностью. С их помощью можно работать с плоскими поверхностями, профильными канавками, трудношлифуемыми и тонкостенными материалами, которые склонны к перегреванию. Поэтому такой метод применяют при производстве уникальных единичных деталей, а вот в массовом сегменте рынка плоская шлифовка периферией круга используется только при неэффективности применения других способов шлифования.

Шлифование периферией круга лучше выполнять на станковом оборудовании с прямоугольным или круглым столом, что позволяет обрабатывать длинные детали, конструкция которых включает пазы, канавки, бурты и другие неустойчивые элементы.

Плоское шлифование периферией круга осуществляется при помощи шлифовальных кругов, относящихся к типу ПП, имеющих диаметр от ста до пятиста миллиметров, ширину – от восьми до семидесяти пяти миллиметров.

Круги для плоского шлифования

Для эффективной шлифовки важно подобрать правильный инструмент. Сегодня производители предлагают инструменты, использующее различные абразивные зерна натурального и искусственного происхождения. Шлифовальные круги создаются на основе минеральной, синтетической или керамической связки. Они эффективно справляются с обработкой металлических, каменных и деревянных поверхностей и используются как на производственных станках, так и в бытовых домашних мастерских.

Шлифовальный круг на керамической основе создан для работы с твердыми сплавами, металлами. В результате его применения можно достичь низкой степени шероховатости обрабатываемого изделия.

Абразивное зерно на бакелитовой связке используется при обработке каменных поверхностей – гранитных, мраморных, бетонных, шлифовки кирпича и чугуна.

Вулканитовая связка служит для более тщательной обработки хрупких поверхностей, к числу которых относятся цветные металлы. Её можно использовать для полировки и доведения до идеального презентабельного состояния металлических изделий.

Еще одним абразивным инструментом является шлифовальная лента, которая состоит из абразивного зерна синтетического происхождения, закрепленного на бумажной или тканевой основе. Шлифовальная лента служит как для самостоятельного применения, так и в качестве расходного материала на шлифовальных станках.

Преимущества метода

Плоское шлифование применяется при серийном производстве на крупных промышленных предприятиях, ввиду ряда его безусловных преимуществ в сравнении с другими известными методиками:

- возможность выполнения тонкой финальной обработки, при которой снимается минимальное количество материала с обрабатываемой поверхности;

- универсальность метода, который дает возможность придать изделию любую форму;

- возможность осуществить обработку как внешних, так и внутренних поверхностей изделия;

- работа осуществляется на специальных станках, что ускоряет работу и гарантирует безопасность работника;

- плоская шлифовка позволяет обрабатывать поверхности, имеющие всевозможные геометрические формы.

Таким образом, плоское шлифование является довольно вариативным методом обработки поверхностей, который используется в широком спектре полировочных и шлифовальных работ, связанных как с массовым производством, так и работой на дому с уникальными изделиями. Не забывайте, что от грамотного выбора абразивных материалов зависит качество работы. Доверяйте только проверенным компаниям-производителям, которые зарекомендовали себя с наилучшей стороны. В таком случае вам удастся избежать ряда проблем в работе.

Плоское шлифование

Плоское шлифование в настоящее время является наиболее надежным методом точной обработки плоскостей.

Плоское шлифование осуществляется периферией или торцом круга на специальных плоскошлифовальных станках с прямолинейно-возвратным или вращательным движением стола. При шлифовании периферией круга условия работы менее жесткие, чем при работе торцом круга, так как площадь соприкосновения круга с обрабатываемой заготовкой меньше, поэтому в данном случае применяются менее мощные станки. Обычно при работе периферией круга применяются станки мощностью не более 7-15 кВт, в то время как при работе торцом круга мощность станков достигает 50 кВт и более.

Плоское шлифование периферией круга производится обычно шлифовальными кругами типа ПП наружным диаметром 175-500, высотой 20-75 мм (реже до 100 мм). Шлифуемые заготовки в зависимости от материала, формы и размеров крепятся на рабочей поверхности стола или на магнитной плите. При обработке торцовых поверхностей, когда необходимо шлифование широким кругом, применяются шлифовальные круги типов ПВ и ПВД.

Обработка средних по размерам заготовок производится на станках с круглым вращающимся столом. В этом случае процесс протекает равномернее и исключаются потери, связанные с реверсированием движения стола. На таких станках преимущественно шлифуются заготовки, имеющие форму тел вращения: диски, кольца, втулки, эксцентрики, а также заготовки простого прямолинейного профиля типа плиток и планок. На станках для периферийной обработки с прямоугольным столом и возвратно-поступательным движением шлифуются сравнительно длинные заготовки с жесткими допусками по плоскостности (линейки, шпонки, угольники), заготовки с буртиками, пазами, канавками, а также фасонные заготовки, требующие специального профилирования круга.

Шлифование торцом круга характеризуется большой поверхностью контакта круга с заготовкой. Это очень производительный процесс. На торцешлифовальных станках выполняются обдирочные работы с большим съемом металла.

При плоском шлифовании торцом круга широко применяются круги типов 1К, ЧК, ЧЦ и ПН, а также шлифовальные сегменты, закрепленные в специальной сегментной головке. Применение сегментов позволяет обрабатывать большие поверхности, которые невозможно обработать без прижогов шлифовальными кругами другого типа.

Сегменты изготовляются на бакелитовой связке и различных форм, в зависимости от конструкции сегментной головки и их назначения. Сегменты типов СП, 1C, 2С, 3С, 4С и 5С и специальные сегменты типа 7С применяются для обработки металлических заготовок, специальные сегменты типа 6С — для обработки мозаичных покрытий, сегменты типа 8С — для обработки мрамора, гранита и других облицовочных материалов, широко применяемых при строительстве станций метрополитена. При шлифовании составным кругом из сегментов с прерывистой рабочей поверхностью улучшаются условия охлаждения заготовки и удаления отходов из зоны резания.

Для плоского шлифования торцом круга в тех случаях, когда требуются более высокая чистота и точность отделки заготовки, или при обработке заготовки небольших размеров вместо сегментов применяются кольцевые круги. Кольцевыми кругами называются такие, диаметр отверстия которых больше половины наружного диаметра круга. Они изготовляются в зависимости от назначения наружным диаметром 200-600 мм на бакелитовой или керамической связках. Закрепляются такие круги в крепежной планшайбе серой или каким-либо другим цементирующим или клеящим веществом.

Для плоскошлифовальных станков, работающих торцом, абразивная промышленность изготовляет кольцевые круги типа К. Такие круги применяются в большинстве случаев на плоскошлифовальных станках с вертикальным шпинделем и реже — на заточных станках с горизонтальным шпинделем. Для плоского шлифования торцом круга широко применяются также шлифовальные круги типа ЧК наружным диаметром 75-175 мм, реже — круги типа ЧЦ наружным диаметром 100-150 мм и типа 1T тех же размеров. Для станков, работающих периферией круга, на которых, в частности, обрабатываются направляющие станин, применяются круги типа ПП, наружным диаметром 350-400 мм и типа ПВД тех же размеров.

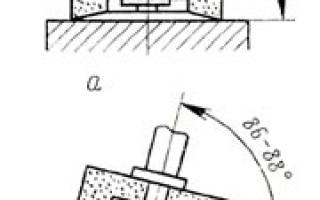

Для улучшения условий удаления стружки, снижения температуры в зоне шлифования, уменьшения деформации заготовок, прижогов и местного отпуска поверхности обработки при работе торцом круга искусственно сокращается зона соприкосновения круга с заготовкой путем поднутрения торца круга (рис. 1а) при его правке или наклона шлифовальной бабки (рис. 1б). При этом сокращается площадь контакта круга с заготовкой, а шлифование осуществляется только частью зерен, расположенных на рабочей кромке круга.

При плоском шлифовании чаще всего работают относительно мягкими кругами на бакелитовой или керамической связке из нормального и белого электрокорунда и реже из карбида кремния. Наиболее часто применяются круги зернистостями 125, 100, 80; 63, 50 и 40. Круги более мелких зерниетостей применяются лишь для выполнения специальных работ.

В настоящее время на операциях окончательного плоского шлифования периферией круга, когда припуск на обработку не превышает 0,2 мм, и при небольших съемах металла требуются высокая геометрическая и размерная точность и высокое (без прижогов) качество обработанной поверхности, применяют круги из эльбора. При применении эльборных инструментов предъявляются повышенные требования к жесткости и виброустойчивости станков, а также к равномерности продольной и поперечной подач, так как обработка ведется обычно при их меньших значениях, чем в случае применения инструментов из обычных абразивных материалов.

Глубинное шлифование (шлифование с предельными глубинами, в 10-1100 раз превышающими глубины при обычном плоском шлифовании) является прогрессивным методом окончательной обработки в размер различных прямоугольных пазов, угловых и сложных профилей и других конструкций (например, «елочного» профиля замков турбинных лопаток) машин и механизмов.

Глубинное шлифование (рис. 2) осуществляется периферией профилированного в размер круга (прямоугольного или сложного профиля) на специальных плоскошлифовальных станках с медленным прямолинейным перемещением заготовки. При этом методе шлифования скорость заготовки Vg на 2-3 порядка меньше, а глубина обработки (глубина резания t) на 1-3 порядка больше, чем при обычном плоском шлифовании. Обработка заготовок производится в полуавтоматическом или автоматическом циклах на станках, обладающих повышенной жесткостью системы СПИД и мощностью главного привода от 15 до 50 кВт, что в 2-3 раза выше, чем при обычном плоском шлифовании на аналогичных станках.

Шлифование осуществляется кругами типов ПП, 3П и 6ТП наружным диаметром 175-600 мм, высотой 8-150 мм, а в блоках — высотой до 600 мм. Шлифуемые заготовки в зависимости от формы и размеров, точностных параметров закрепляются на столе станка на магнитной плите или в специальных приспособлениях, позволяющих производить обработку одновременно нескольких заготовок. Станки для глубинного шлифования могут быть встроены в автоматические линии с применением робототехники, особенно при обработке заготовок в массовом производстве (автостроении, авиастроении и других отраслях). Для глубинного шлифования используются заготовки деталей, полученные современными способами точного литья, штамповки, а также после механической обработки.

Глубинное шлифование характеризуется большой площадью контакта круга с заготовкой, повышенной мощностью, затрачиваемой на шлифование при большом числе одновременно работающих абразивных зерен (кромок), малыми нагрузками на единичное зерно (кромку) и большим тепловыделением в зоне резания. Это требует обильного охлаждения заготовки с расходом СОЖ 10-12 л/мин на 1 мм высоты круга под давлением 0,4-1,0 МПа, подаваемой в зону резания, и гидроочистки периферии круга.

Глубинное шлифование может производиться как за один проход, так и за 2-5 проходов при обработке сложных профилей турбинных лопаток из жаропрочных сталей и сплавов. При этом предпочтительнее встречное шлифование, попутное применяется только при обработке за несколько проходов. При обработке заготовок за один-два прохода резко снижаются потери от холостых перебегов, присущих плоскому многопроходному шлифованию, при этом машинное время обработки снижается на 30-50%.

При глубинном шлифовании производительность труда повышается в 2-5 раз по сравнению с обычным плоским шлифованием и обеспечивается получение заданных параметров по шероховатости и точности. Этот метод шлифования позволяет исключить фрезерные и слесарно-доводочные операции за счет снятия больших припусков и высокой точности заготовок.

При этом методе шлифования применяются круги из электрокорундовых материалов, эльбора и алмазов. Шлифовальные круги из электрокорундовых материалов марок 24А и 25А применяются при обработке деталей из конструкционных легированных сталей, пазов и профилей, как предварительно образованных, так и полученных методами литья и ковки. Круги из электрокорундовых материалов марок 91А и 92А-М применяются для обработки предварительно образованных пазов и при больших нагрузках на кромки круга. Зернистость шлифовальных кругов выбирается в зависимости от обрабатываемого материала, его твердости после термообработки и требований к точности и качеству обработки. В основном для глубинного шлифования применяются круги на керамических связках, иногда (при пониженных требованиях к точности профиля) на органических связках. Для улучшения условий обработки и снижения теплообразования в зоне резания круги на керамических связках должны обладать повышенной пористостью (в некоторых случаях — при обработке жаропрочных и жаростойких сталей — число пор до 60%).

Наиболее применяемы шлифовальные круги из электрокорундовых материалов марок 24А, 25А, 91А (92А) твердостью ВM1-CM1 — для обработки закаленных заготовок и твердостью СМ2-С1 — для обработки незакаленных заготовок, полученных литьем или ковкой. Зернистость кругов — от 5 до 40 в зависимости от требуемой производительности труда при шлифовании и качества обработанной поверхности.

Правка кругов из электрокорундовых материалов при глубинном шлифовании в основном осуществляется алмазом в оправе, либо алмазными роликами (при сложных профилях заготовок и в массовом производстве).

Эльборные круги применяются при глубинном шлифовании заготовок из инструментальных и быстрорежущих сталей (HRС>58); они могут применяться как на керамической, так и на органической связках вследствие их относительно высокой стойкости и сохранения профиля рабочей поверхности.

При проведении операции плоского глубинного шлифования особые требования предъявляются к стабильности работы станка, выбранной характеристике шлифовального круга, соблюдению установленных режимов и условий шлифования (СОЖ, ее количество, равномерность подачи в зону резания и на очистку круга, состав и температура). Операторы-шлифовщики при соответствующей подготовке могут обслуживать 2-3 станка.

Шлифовка металла: методы и виды шлифования металлических поверхностей и изделий

После большинства способов металлообработки (резание, литье, штамповка) необходима итоговая обработка. В статье мы поговорим о шлифовке деталей из металла — что это такое, методы и виды шлифования по плоской и рельефной металлической поверхности.

Описание операции, ее предназначение

Указанная технология — способ физического воздействия на сталь посредством абразивных материалов. Специальные диски или пасты имеют в составе абразивы с разной фракцией — от мельчайшей до крупной. С их помощью производится механическое снятие верхнего стального покрова, обеспечивается необходимая шероховатость.

Наиболее часто процесс используется после термообработки сплава, например, литья или ковки, закалки. Одна из задач — уменьшить размер на крайне малое значение, измеряемое в мкм. Иногда вслед за шлифовкой требуется полировка, чтобы добиться гладкости и блеска, но при изготовлении функциональных деталей, которые должны иметь определенную шероховатость, это финишная обработка.

Задачи шлифовальной работы:

- снятие поверхностного слоя, доведение до нужных параметров — особенно актуально при металлообработке маленьких деталей;

- удаление неровностей — выпуклостей, трещин, окалин, царапин, остатков шлаков;

- доведение до высокой эстетичности;

- минимизация силы трения — для подвижных механизмов, к примеру, шестерен, подшипников.

Суть и особенности процесса шлифования металла

Сперва определим, какой материал подвергается процедуре. Это сталь и другие сплавы, обладающие неровностями на поверхности. Важно отметить, что при наличии глубоких трещин операция нецелесообразна и не приведет к необходимому результату.

Основа способа — воздействие абразивных веществ на металлическую поверхность. В ходе трения снимается мелкая стружка, которая выглядит как пыль.

Инструмент (круг) с добавлением абразива отличается пористой структурой, вся его верхняя, а иногда торцовая, части покрыты материалами с зернистой структурой, отличающимися твердостью. При высокоскоростном вращении они взаимодействуют со сталью, снимая небольшой слой. Его размер зависит от фракции, то есть от зернистости.

В ходе процедуры необходимо учитывать нюансы:

- Чем выше скорость резания, тем четче срез — это единое правило для всех станков. Целью которой является отделение части заготовки, даже если это тонкая поверхностная пленка.

- На рабочем месте все же появляется стружка, поэтому если нет функции стружкоотведения, необходимо периодически прерываться, чтобы очистить изделие.

- В процессе работы необходимо передвигать инструмент в разных направлениях, делать вращательные движения. Это позволит предотвратить появления однонаправленных и ярко выраженных царапин.

- В связи с высокой силой трения, в рабочей зоне поднимается температура. Использование специальных смесей способствует лучшему терморегулированию, в сравнении с сухой шлифовкой металла.

Обращаем также ваше внимание на то, что в зависимости от формы детали обработка подразделяется на простую и сложную. Теперь переходим к описанию разновидностей и способов.

Виды технологий

Основная классификация проходит по типу заготовки, которая проходит металлообработку. Дополнительно разделяют подвиды в зависимости от материала. Помимо этого, любую работу можно определить по степени классификации:

- ручная;

- полуавтоматическая — на специализированном оборудовании;

- автоматическая — с применением станков с ЧПУ.

Круглая наружная шлифовка металла

Методика применяется для обработки цилиндрических изделий, поскольку только она помогает создать максимальный контакт инструмента с криволинейной поверхностью. Для работы потребуется оснащение круглошлифовальным станком, который присутствует фактически на любом заводе для авиастроения или машиностроения.

Он представляет из себя два и более вращающихся абразивных диска, обычно — разнонаправленных. Между ними фиксируется заготовка, которая также приводится в движение. Управление таким оборудованием заключается в степени прижима и количестве соприкосновений, а также в регулировке скоростного режима. Подача режущего инструмента может быть как продольная, так и поперечная. Этим обуславливается одна из основополагающих рекомендаций — производить шлифование в разных направлениях.

Посмотрим на схематическое изображение конструкции, на которой понятен принцип работы:

Есть особенности эксплуатации:

- Возможность обрабатывать даже крупногабаритные элементы — согласно ресурсам станка.

- Довольно точная установка параметров — величина срезаемого слоя и скорость вращения.

- большой ассортимент оборудования — от крупных и автоматизированных до небольших полуавтоматов.

Внутренняя шлифовка отверстий в металле

При сверлении любого проема круглой формы в стали необходимо производить финишную металлообработку. Особенно часто это требуется в автомобильной промышленности, а также при создании полых цилиндрических конструкций, например, подшипников. Этим устраняются недостатки первичной обработки, литья, резания, а также достигается необходимый размер.

Заготовка устанавливается в статичном положении, а инструмент имеет два вида подачи — продольную и поперечную, то есть абразивные вещества на валу могут вращаться внутри детали, а также подаваться вперед-назад. Иногда сам шлифованный металл цилиндрической формы может подвергаться вращению. В таком случае процесс происходит быстрее и эффективнее.

Особенность — высокий коэффициент трения. Для продолжительной работы необходима постоянная или периодическая подача охлаждающей и смазывающей жидкости.

Зубошлифование

Довольно сложный процесс. Основные трудности связаны со следующим:

- под каждую отдельную деталь в зависимости от глубины нарезки и шага между резцами требуется специальное оборудование;

- зубья любой детали часто подвергаются дополнительной закалке, поскольку велика сила, прикладываемая к ним, в связи с этим необходимы грубые абразивные вещества и достаточно высокая мощность;

- необходима высокая точность элемента, поэтому работа требуется тщательная, с учетом нюансов.

Особенность такого оборудования в малой области нанесения абразива. Оно сосредоточено на торцевой части и нескольких миллиметрах или сантиметрах боковых частей.

Есть также интересная технология зубохонингования, которая в несколько раз повышает эффективность процедуры. В качестве смазывающего вещества используют специальные абразивные пасты, в состав которых входит белый электрокорунд, хромотитан и нитрид бора.

На фотографии хорошо видно, как располагаются вращающиеся круги:

Бесцентровое шлифование металла на станках

Очень производительный метод, поэтому он активно используется на заводах с большим количеством продукции. Смысл и устройство похоже на первый, круглый, вид. Металл находится между двумя вращающимися валами, но сам он при этом не имеет строгую фиксацию (центра, отсюда и название). В результате не нужно тратить много времени на установку и закрепление детали. Оператор может двигать одну рабочую зону, меняя направление, угол движения. Как мы отмечали ранее, это необходимое условие для правильной работы оборудования.

Принцип работы отлично объяснен профессионалом в данном видео:

Обработка листового металла шлифованием: шлифовка плоских поверхностей

Это один из наиболее простых методов, благодаря простой конфигурации изделий. Для начала работы следует закрепить заготовку на рабочей зоне. Есть три подвида металлообработки:

- Обдирная. Заключается в срезании достаточно большого верхнего слоя. Производится в случаях, когда нет возможности произвести точную фрезерную обработку. Особенно часто используется при работе с чугуном.

- Черновая. Характеризуется невысокой точностью, грубой шероховатостью.

- Чистовая (финишная). Это итоговая процедура, предназначенная для достижения гладкости, придания матового перелива.

Обработка деталей перед шлифовкой металлических изделий

Сперва производятся прочие операции по разрезанию стали, а также по преданию ей формы. Это может быть литье, штамповка, резание, фрезерование и пр. некоторые элементы проходят дополнительную термообработку для придания прочности — закалку, ковку, обжиг. Затем заготовку следует очистить от стружки, грубых окалин и наплавов, например, после сваривания. Если на поверхности остались масляные пятна или прочие загрязнения, их следует убрать. В обратном случае срез будет неровным, останутся бугры, а сам шлиф металла (отполированная плоскость) останется с повышенной шероховатостью.

Характеристика и маркировка абразивного инструмента

Используемый круг покрыт составом с добавлением абразива необходимой фракции. Он может различаться параметрами:

- диаметром;

- толщиной;

- используемым при изготовлении материалом;

- размером зерен;

- твердостью — для разных сплавов нужна разная плотность;

- кольцом для посадки — важно при выборе инструмента.

Маркировка зависит от выбора абразива (буква) и твердости (цифра), например:

- А — электрокорунд.

- ЭС — сферокорунд.

- КБ — карбид кремния.

- АСР и АСО, АРВ и АРК — синтетический алмаз.

Применяемое оборудование

Станки классифицируются по технологии — круглошлифовальные, внутришлифовальные и пр. Вторая классификация — по степени автоматизации. Устройства с ЧПУ позволяют достигнуть максимальной точности. Для небольших изделий применяют ручной инструмент, на вид напоминающий дрель с насадкой из абразивного диска.

Абразивы и шлифование — что нужно знать

- Зерна на инструменте располагаются хаотично и имеют разные режущие кромки, это помогает достигнуть оптимальной шероховатости на выходе.

- Это также приводит к высокой выработке тепла — температура достигает до тысячи градусов в точке касания.

- Если не подавать смазывающую жидкость, термальное воздействие может привести к ухудшению физических свойств металла.

Как не прогадать со скоростью

Основной параметр, от которого зависит выбранный скоростной режим, — это материал. Посмотрим на таблицу:

Плоское шлифование

Плоское шлифование в настоящее время является наиболее надежным методом точной обработки плоскостей.

Плоское шлифование осуществляется периферией или торцом круга на специальных плоскошлифовальных станках с прямолинейно-возвратным или вращательным движением стола. При шлифовании периферией круга условия работы менее жесткие, чем при работе торцом круга, так как площадь соприкосновения круга с обрабатываемой заготовкой меньше, поэтому в данном случае применяются менее мощные станки. Обычно при работе периферией круга применяются станки мощностью не более 7-15 кВт, в то время как при работе торцом круга мощность станков достигает 50 кВт и более.

Плоское шлифование периферией круга производится обычно шлифовальными кругами типа ПП наружным диаметром 175-500, высотой 20-75 мм (реже до 100 мм). Шлифуемые заготовки в зависимости от материала, формы и размеров крепятся на рабочей поверхности стола или на магнитной плите. При обработке торцовых поверхностей, когда необходимо шлифование широким кругом, применяются шлифовальные круги типов ПВ и ПВД.

Обработка средних по размерам заготовок производится на станках с круглым вращающимся столом. В этом случае процесс протекает равномернее и исключаются потери, связанные с реверсированием движения стола. На таких станках преимущественно шлифуются заготовки, имеющие форму тел вращения: диски, кольца, втулки, эксцентрики, а также заготовки простого прямолинейного профиля типа плиток и планок. На станках для периферийной обработки с прямоугольным столом и возвратно-поступательным движением шлифуются сравнительно длинные заготовки с жесткими допусками по плоскостности (линейки, шпонки, угольники), заготовки с буртиками, пазами, канавками, а также фасонные заготовки, требующие специального профилирования круга.

Шлифование торцом круга характеризуется большой поверхностью контакта круга с заготовкой. Это очень производительный процесс. На торцешлифовальных станках выполняются обдирочные работы с большим съемом металла.

При плоском шлифовании торцом круга широко применяются круги типов 1К, ЧК, ЧЦ и ПН, а также шлифовальные сегменты, закрепленные в специальной сегментной головке. Применение сегментов позволяет обрабатывать большие поверхности, которые невозможно обработать без прижогов шлифовальными кругами другого типа.

Сегменты изготовляются на бакелитовой связке и различных форм, в зависимости от конструкции сегментной головки и их назначения. Сегменты типов СП, 1C, 2С, 3С, 4С и 5С и специальные сегменты типа 7С применяются для обработки металлических заготовок, специальные сегменты типа 6С — для обработки мозаичных покрытий, сегменты типа 8С — для обработки мрамора, гранита и других облицовочных материалов, широко применяемых при строительстве станций метрополитена. При шлифовании составным кругом из сегментов с прерывистой рабочей поверхностью улучшаются условия охлаждения заготовки и удаления отходов из зоны резания.

Для плоского шлифования торцом круга в тех случаях, когда требуются более высокая чистота и точность отделки заготовки, или при обработке заготовки небольших размеров вместо сегментов применяются кольцевые круги. Кольцевыми кругами называются такие, диаметр отверстия которых больше половины наружного диаметра круга. Они изготовляются в зависимости от назначения наружным диаметром 200-600 мм на бакелитовой или керамической связках. Закрепляются такие круги в крепежной планшайбе серой или каким-либо другим цементирующим или клеящим веществом.

Для плоскошлифовальных станков, работающих торцом, абразивная промышленность изготовляет кольцевые круги типа К. Такие круги применяются в большинстве случаев на плоскошлифовальных станках с вертикальным шпинделем и реже — на заточных станках с горизонтальным шпинделем. Для плоского шлифования торцом круга широко применяются также шлифовальные круги типа ЧК наружным диаметром 75-175 мм, реже — круги типа ЧЦ наружным диаметром 100-150 мм и типа 1T тех же размеров. Для станков, работающих периферией круга, на которых, в частности, обрабатываются направляющие станин, применяются круги типа ПП, наружным диаметром 350-400 мм и типа ПВД тех же размеров.

Для улучшения условий удаления стружки, снижения температуры в зоне шлифования, уменьшения деформации заготовок, прижогов и местного отпуска поверхности обработки при работе торцом круга искусственно сокращается зона соприкосновения круга с заготовкой путем поднутрения торца круга (рис. 1а) при его правке или наклона шлифовальной бабки (рис. 1б). При этом сокращается площадь контакта круга с заготовкой, а шлифование осуществляется только частью зерен, расположенных на рабочей кромке круга.

При плоском шлифовании чаще всего работают относительно мягкими кругами на бакелитовой или керамической связке из нормального и белого электрокорунда и реже из карбида кремния. Наиболее часто применяются круги зернистостями 125, 100, 80; 63, 50 и 40. Круги более мелких зерниетостей применяются лишь для выполнения специальных работ.

В настоящее время на операциях окончательного плоского шлифования периферией круга, когда припуск на обработку не превышает 0,2 мм, и при небольших съемах металла требуются высокая геометрическая и размерная точность и высокое (без прижогов) качество обработанной поверхности, применяют круги из эльбора. При применении эльборных инструментов предъявляются повышенные требования к жесткости и виброустойчивости станков, а также к равномерности продольной и поперечной подач, так как обработка ведется обычно при их меньших значениях, чем в случае применения инструментов из обычных абразивных материалов.

Глубинное шлифование (шлифование с предельными глубинами, в 10-1100 раз превышающими глубины при обычном плоском шлифовании) является прогрессивным методом окончательной обработки в размер различных прямоугольных пазов, угловых и сложных профилей и других конструкций (например, «елочного» профиля замков турбинных лопаток) машин и механизмов.

Глубинное шлифование (рис. 2) осуществляется периферией профилированного в размер круга (прямоугольного или сложного профиля) на специальных плоскошлифовальных станках с медленным прямолинейным перемещением заготовки. При этом методе шлифования скорость заготовки Vg на 2-3 порядка меньше, а глубина обработки (глубина резания t) на 1-3 порядка больше, чем при обычном плоском шлифовании. Обработка заготовок производится в полуавтоматическом или автоматическом циклах на станках, обладающих повышенной жесткостью системы СПИД и мощностью главного привода от 15 до 50 кВт, что в 2-3 раза выше, чем при обычном плоском шлифовании на аналогичных станках.

Шлифование осуществляется кругами типов ПП, 3П и 6ТП наружным диаметром 175-600 мм, высотой 8-150 мм, а в блоках — высотой до 600 мм. Шлифуемые заготовки в зависимости от формы и размеров, точностных параметров закрепляются на столе станка на магнитной плите или в специальных приспособлениях, позволяющих производить обработку одновременно нескольких заготовок. Станки для глубинного шлифования могут быть встроены в автоматические линии с применением робототехники, особенно при обработке заготовок в массовом производстве (автостроении, авиастроении и других отраслях). Для глубинного шлифования используются заготовки деталей, полученные современными способами точного литья, штамповки, а также после механической обработки.

Глубинное шлифование характеризуется большой площадью контакта круга с заготовкой, повышенной мощностью, затрачиваемой на шлифование при большом числе одновременно работающих абразивных зерен (кромок), малыми нагрузками на единичное зерно (кромку) и большим тепловыделением в зоне резания. Это требует обильного охлаждения заготовки с расходом СОЖ 10-12 л/мин на 1 мм высоты круга под давлением 0,4-1,0 МПа, подаваемой в зону резания, и гидроочистки периферии круга.

Глубинное шлифование может производиться как за один проход, так и за 2-5 проходов при обработке сложных профилей турбинных лопаток из жаропрочных сталей и сплавов. При этом предпочтительнее встречное шлифование, попутное применяется только при обработке за несколько проходов. При обработке заготовок за один-два прохода резко снижаются потери от холостых перебегов, присущих плоскому многопроходному шлифованию, при этом машинное время обработки снижается на 30-50%.

При глубинном шлифовании производительность труда повышается в 2-5 раз по сравнению с обычным плоским шлифованием и обеспечивается получение заданных параметров по шероховатости и точности. Этот метод шлифования позволяет исключить фрезерные и слесарно-доводочные операции за счет снятия больших припусков и высокой точности заготовок.

При этом методе шлифования применяются круги из электрокорундовых материалов, эльбора и алмазов. Шлифовальные круги из электрокорундовых материалов марок 24А и 25А применяются при обработке деталей из конструкционных легированных сталей, пазов и профилей, как предварительно образованных, так и полученных методами литья и ковки. Круги из электрокорундовых материалов марок 91А и 92А-М применяются для обработки предварительно образованных пазов и при больших нагрузках на кромки круга. Зернистость шлифовальных кругов выбирается в зависимости от обрабатываемого материала, его твердости после термообработки и требований к точности и качеству обработки. В основном для глубинного шлифования применяются круги на керамических связках, иногда (при пониженных требованиях к точности профиля) на органических связках. Для улучшения условий обработки и снижения теплообразования в зоне резания круги на керамических связках должны обладать повышенной пористостью (в некоторых случаях — при обработке жаропрочных и жаростойких сталей — число пор до 60%).

Наиболее применяемы шлифовальные круги из электрокорундовых материалов марок 24А, 25А, 91А (92А) твердостью ВM1-CM1 — для обработки закаленных заготовок и твердостью СМ2-С1 — для обработки незакаленных заготовок, полученных литьем или ковкой. Зернистость кругов — от 5 до 40 в зависимости от требуемой производительности труда при шлифовании и качества обработанной поверхности.

Правка кругов из электрокорундовых материалов при глубинном шлифовании в основном осуществляется алмазом в оправе, либо алмазными роликами (при сложных профилях заготовок и в массовом производстве).

Эльборные круги применяются при глубинном шлифовании заготовок из инструментальных и быстрорежущих сталей (HRС>58); они могут применяться как на керамической, так и на органической связках вследствие их относительно высокой стойкости и сохранения профиля рабочей поверхности.

При проведении операции плоского глубинного шлифования особые требования предъявляются к стабильности работы станка, выбранной характеристике шлифовального круга, соблюдению установленных режимов и условий шлифования (СОЖ, ее количество, равномерность подачи в зону резания и на очистку круга, состав и температура). Операторы-шлифовщики при соответствующей подготовке могут обслуживать 2-3 станка.