Содержание

- Назначение и сущность химико-термической обработки сталей на примере цементации. Термическая обработка после цементации и свойства сталей. Технология цементации

- Химико-термическая обработка стали

- Химико-термическая обработка

- 38. Химико-термическая обработка стали. Назначение, виды и общие закономерности. Диффузионное насыщение сплавов металлами и неметаллами

- Термическая и химико-термическая обработка сталей

Химико термическая обработка стали

Назначение и сущность химико-термической обработки сталей на примере цементации. Термическая обработка после цементации и свойства сталей. Технология цементации

Химико-термической обработкойназывается тепловая обработка металлических изделий в химически активных средах для изменения химического состава, структуры и свойств поверхностных слоев. Химико-термическая обработка основана на диффузии атомов различных химических элементов в кристаллическую решетку железа при нагреве в среде, содержащей эти элементы.

Любой вид химико-термической обработки состоит из следующих процессов:

— диссоциация — распад молекул и образование активных атомов насыщенного элемента, протекает во внешней среде;

— адсорбция— поглощение (растворение) поверхностью металла свободных атомов, происходит на границе газ—металл;

— диффузия — перемещение атомов насыщающего элемента с поверхности вглубь металла.

Насыщающий элемент должен взаимодействовать с основным металлом, образуя твердые растворы или химические соединения, иначе процессы адсорбции и диффузии невозможны. Глубина проникновения диффундирующих атомов (толщина диффузионного слоя) зависит от состава стали, температуры и продолжительности насыщения.

Цементация— это процесс диффузионного насыщения поверхностного слоя стали углеродом. Целью цементации является получение твердой и износостойкой поверхности в сочетании с вязкой сердцевиной. Для этого поверхностный слой обогащают углеродом до концентрации 0,8—1,0 % и проводят закалку с низким отпуском.

Цементацию проводят при температурах 920—950°С, когда устойчив аустенит, растворяющий углерод в больших количествах. Для цементации используют низкоуглеродистые стали (0,1—0,3 % С), поэтому сердцевина стального изделия сохраняет вязкость. Толщина (глубина) цементированного слоя составляет 0,5—2,5 мм.

Структура слоя после цементации обычно получается крупнозернистой, так как выдержку проводят при высокой температуре. Для исправления структуры, измельчения зерна и повышения комплекса механических свойств поверхностного слоя проводят термообработку: закалку (820—850°С) и низкий отпуск (150-170°С).

После термической обработки структура поверхностного слоя представляет собой мартенсит или мартенсит с небольшим количеством карбидов (твердость HRC 60—64). Структура сердцевины деталей из углеродистых сталей — феррит и перлит; из легированных сталей — низкоуглеродистый мартенсит, троостит или сорбит (твердость HRC 20—40) в зависимости от марки стали и размеров изделия.

Науглероживающей средой при цементации служат:

— твердые карбюризаторы (науглероживающие вещества), в качестве которых применяют смесь древесного угля с углекислым барием, кальцием и натрием;

— жидкие соляные ванны, в состав которых входят поваренная соль, углекислый натрий, цианистый натрий и хлористый барий;

— газы, содержащие углерод (природный, светильный и др.). Газовая цементация является основным процессом для массового производства.

Цементируют детали, работающие в условиях трения, при больших давлениях и циклических нагрузках, например, шестерни, поршневые пальцы, распределительные валы и др.

Азотирование— это процесс диффузионного насыщения поверхностного слоя стали азотом для придания этому слою высокой твердости, износостойкости и устойчивости против коррозии.

Процесс азотирования состоит в выдержке в течение довольно длительного времени (до 60 часов) деталей в атмосфере аммиака при температуре 500—600°С. Аммиак при нагреве разлагается на азот и водород:

Активные атомы азота проникают в решетку железа и диффундируют в ней. При этом образуются нитриды железа, но они не обеспечивают достаточной твердости. Высокую твердость азотированному слою придают нитриды легирующих элементов, таких как хром, молибден, алюминий, титан.

Поэтому азотированию подвергают легированные стали, содержащие указанные элементы, например, 35ХМОА, 18ХГТ, 40Х и др. Углеродистые стали подвергают только антикоррозионному азотированию.

Азотированию подвергают готовые изделия, уже прошедшие механическую и окончательную термическую обработку (закалку с высоким отпуском). Они имеют высокую прочность и вязкость, которые сохраняются в сердцевине детали и после азотирования. Высокая прочность металлической основы необходима для того, чтобы тонкий и хрупкий азотированный слой не продавливался при работе детали. Глубина азотированного слоя составляет 0,3—0,6 мм. Высокая твердость поверхностного слоя достигается сразу после азотирования и не требует последующей термической обработки.

Преимущества азотирования по сравнению с цементацией:

— более высокая твердость и износостойкость поверхностного слоя;

— сохранение высоких свойств поверхностного слоя при нагреве до 400—600°С;

— высокие коррозионные свойства;

— после азотирования не требуется закалка.

Недостатки азотирования по сравнению с цементацией:

— более высокая длительность процесса;

— применение дорогостоящих легированных сталей.

Поэтому азотирование применяют для более ответственных деталей, от которых требуется особо высокое качество поверхностного слоя. Азотированию подвергают детали автомобилей: шестерни, коленчатые валы, гильзы, цилиндры и др.

Цианирование (нитроцементация) — это процесс совместного насыщения поверхности стальных изделий азотом и углеродом. Основной целью цианирования является повышение твердости и износостойкости деталей.

Цианирование может производиться:

— в расплавленных солях, содержащих цианистый натрий NaCH или цианистый калий КСН, либо

— в газовой среде (нитроцементация), состоящей из эндотермического газа с добавлением природного газа и аммиака.

Состав и свойства цианированного слоя зависят от температуры проведения цианирования. С повышением температуры содержание азота в слое уменьшается, а углерода увеличивается.

В зависимости от температуры процесса различают:

— высокотемпературное цианирование. Проводится при 850—950°С. После цианирования детали охлаждают на воздухе, а затем подвергают закалке и низкому отпуску. Применяют для деталей из низкои среднеуглеродистых, а также легированных сталей;

— низкотемпературное цианирование. Температура цианирования 500—600°С. Поверхностный слой насыщается преимущественно азотом. Применяют для деталей из среднеуглеродистых сталей и инструмента из быстрорежущей стали.

Преимущества цианирования по сравнению с цементацией:

— более высокая твердость и износостойкость цианированного слоя;

— более высокое сопротивление коррозии;

— меньше деформация и коробление деталей сложной формы;

Недостатки цианирования по сравнению с цементацией:

— высокая токсичность цианистых солей.

Цианирование широко применяют в тракторном и автомобильном производстве.

Диффузионная металлизация— это процесс диффузионного насыщения поверхностных слоев стали различными металлами (алюминием, хромом, кремнием, бором). После диффузионной металлизации детали приобретают ряд ценных свойств, например, жаростойкость, окали нестойкость и др.

Диффузионная металлизация может проводиться:

— в твердой среде; металлизатором является ферросплав (феррохром, ферросилиций и т. д.) с добавлением хлористого аммония (NH4C1);

— в расплавленном металле с низкой температурой плавления (цинк, алюминий), которую проводят погружением детали в расплав;

— в газовой среде, содержащей хлориды различных металлов. При твердой и газовой металлизации насыщение происходит с помощью летучих соединений хлора с металлом А1С13, SiCL4, и др., которые при 1000—1100° вступают в обменную реакцию с железом с образованием активного диффундирующего атома металла.

Алитирование— это процесс диффузионного насыщения поверхностного слоя алюминием. Проводится в порошкообразных смесях или расплавленном алюминии. Толщина алитированного слоя составляет 0,2— 1,0 мм; концентрация алюминия в нем до 30 %. Алитирование применяют для повышения коррозионной стойкости и жаростойкости деталей из углеродистых сталей, работающих при высокой температуре.

Хромирование — это процесс диффузионного насыщения поверхности хромом. Толщина слоя составляет 0,2 мм. Хромирование используют для изделий из сталей любых марок. При хромировании обеспечивается высокая стойкость против газовой коррозии до 800°С, окалиностойкость и износостойкость деталей в агрессивных средах (морская вода, кислоты).

Силицирование— это процесс диффузионного насыщения поверхности кремнием. Толщина слоя составляет 0,3—1,0 мм. Силицирование обеспечивает наряду с повышенной износостойкостью высокую коррозионную стойкость стальных изделий в кислотах и морской воде. Применяется для деталей, используемых в химической и нефтяной промышленности.

Борирование— это процесс диффузионного насыщения поверхности бором. Толщина борированного слоя достигает 0,4 мм. Борирование придает поверхностному слою исключительно высокую твердость, износостойкость и устойчивость против коррозии в различных средах.

Химико-термическая обработка стали

Термическая обработка стали, в результате которой изменяется химический состав поверхностных слоёв, называется химико-термической обработкой. Изделие нагревается в специально выбранной среде и изменение химического состава поверхности происходит благодаря переходу и внедрению атомов этого вещества в кристаллическую решётку стали.

Процесс проникновения одного вещества в другое при их соприкосновении называется диффузией. В зависимости от среды, в которой нагревается изделие, различают несколько видов химико-термической обработки. Наиболее распространёнными из них в промышленности являются: цементация, азотирование и цианирование.

Цементация

Процесс цементации заключается в насыщении поверхностного слоя металла углеродом. Количество углерода на поверхности металла после правильно проведённого режима цементации должно равняться 0,9-1,0%. Цементации подвергают изделия из малоуглеродистой стали. Цементованные изделия после закалки приобретают весьма высокую твёрдость поверхностного слоя, сохраняя мягкую вязкую сердцевину. Это сочетание имеет большое значение для деталей машин, работающих на трение и одновременно на удар или скручивание (шестерни, шпиндели, поршневые пальцы и др.). Твёрдая поверхность цементованных деталей хорошо сопротивляется истиранию, а вязкая сердцевина предохраняет от поломки при ударах.

В инструментальном производстве цементация применяется при изготовлении мерительного инструмента, приспособлений, некоторых видов монтажного инструмента и т. п.

Для цементации применяется углеродистая сталь и легированная конструкционная сталь с содержанием углерода до 0,25 %. Длинные тонкие детали сложной формы, подверженные короблению, следует изготовлять из стали с нижним пределом углерода, а детали массивные несложной формы, в которых требуется более прочная сердцевина — с верхним пределом углерода, доводя, в отдельных случаях, его содержание до 0,3 и даже 0,35%.

Цементуют сталь в твёрдой, газовой и (редко) жидкой средах, способных отдать свой углерод. Эти среды носят название карбюризаторов.

Цементация в твёрдом карбюризаторе. В качестве твёрдого карбюризатора в промышленности широко применяется смесь древесного угля с углекислыми солями (углекислым барием, углекислым натрием, углекислым кальцием).

Для приготовления карбюризатора уголь раздробляют на кусочки размером 3-10 мм и просеивают для удаления пыли. Уголь употребляют дубовый или берёзовый, так как уголь из мягких пород быстро сгорает. Углекислые соли измельчают в порошок и просеивают через мелкое сито.

Первый способ, при котором получается наиболее равномерная смесь, заключается в следующем: соль растворяют в воде, поливают этим раствором уголь, перемешивают и высушивают. Допускаемая влажность 5-7%.

Второй способ заключается в тщательном перемешивании угля и соли в сухом виде. Плохо перемешанный карбюризатор даёт неравномерный слой цементации, пятнистость.

Многие заводы применяют готовый карбюризатор, изготовленный Бондюжским заводом, из угля и нескольких видов углекислых солей. Карбюризаторы, изготовляемые заводами для своих нужд, обычно состоят из 85-90% древесного угля и 10-15% по весу углекислого натрия (кальцинированной соды). Для цементации применяют смесь из 20-30% свежего карбюризатора и 70-80% отработанного. На отдельных заводах применяют вместо угля древесные опилки, добавляют в карбюризатор обугленную кость, кожу и т. п. Однако все эти добавки, а также замена угля опилками, ухудшают качество цементации.

Детали, поступающие для цементации, должны быть сухими и очищены от окалины, ржавчины, грязи, масла, стружки и т. п.

Предохранение поверхностей изделий, не подлежащих цементации. Участки деталей, которые по технологическим условиям не должны цементоваться, предохраняют от науглероживания следующими способами:

1. Оставлением припуска в изделиях, обрабатываемых резанием. В местах, не подлежащих цементации, оставляют припуск больший, чем заданная глубина цементации. Перед закалкой этот припуск удаляется на станке.

2. Накладыванием обмазки. В качестве обмазки, накладываемой на места, не подлежащие цементации, применяются: а) глина, смешанная с жидким стеклом; б) смесь из глины, песка и асбестовой мелочи, замешанная на жидком стекле; в) смесь из термоизоляционного порошка или кварцевого песка (75%) и мелкой окалины (25%), просеянных через сито с ячейками 1 х 1 мм.

3. Омеднением. Участки, не подлежащие цементации, покрывают слоем меди толщиной 0,03-0,04 мм. Этот способ требует специального гальванического оборудования.

4. Фосфатированием. Места, подлежащие цементации, предварительно покрываются цапон-лаком, после чего изделие полностью погружается в ванну с горячим водным раствором фосфатов ортофосфорной кислоты, при этом непокрытые места изделий фосфатируются, что можно наблюдать по выделению пузырьков на поверхности раствора. Прекращение выделения пузырьков указывает на окончание фосфатирования. Процесс прост и надёжен.

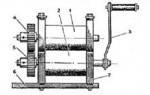

Детали, подлежащие цементации, упаковывают в ящики с карбюризатором. Ящики лучше всего изготовлять по форме деталей. Это уменьшает время для прогрева ящиков и улучшает качество цементованного слоя. Однако изготовлять такие ящики рационально только при цементации больших количеств деталей. Во всех прочих случаях ящики изготовляют круглые, квадратные или прямоугольные, размеры их выбираются в зависимости от размера печи и количества загружаемых в них изделий.

Наибольший размер ящиков при цементации в печах средней величины 250 х 500 х X 300 мм при толщине материала от 4 до 8 мм. Материалом для ящиков служит жаростойкая сталь, а при её отсутствии — обычная малоуглеродистая сталь. При упаковке деталей в ящики следует выдерживать расстояние между деталями 10-20 мм, а между деталями и дном 20-30 мм (фиг. 12).

При упаковке деталей карбюризатор плотно трамбуется, а ящик сверху обмазывается смесью из двух частей глины и одной части речного песка, разведённых водой до тестообразного состояния. Свидетели вкладываются в ящик для определения глубины цементации: один внутрь пакета для предъявления контрольному мастеру, а два наружных для контроля ведения процесса самим рабочим. Свидетели изготовляются из стали марки 15 или 20 диаметром 8-12 мм.

Технологический процесс цементации. Перед загрузкой ящиков в печь надо подсушить обмазку, чтобы она не растрескалась. Загрузку производить в печь, нагретую до 900 — 950°. В результате загрузки холодных ящиков в печь температура последней несколько снизится. Сквозной прогрев ящиков производить при температуре 780-800°. Практически окончание прогрева определяют по цвету подовой плиты; при недостаточном прогреве плита под ящиком будет тёмная, а при полном прогреве цвет подовой плиты будет везде одинаков. После прогрева ящиков при температуре 780-800° быстро подымают температуру до 900 — 950° и производят процесс цементации. Быстрый нагрев ящиков до температуры цементации сразу после посадки их в печь не рекомендуется, так как вследствие большой разницы температур между центром и краями ящика глбина цементации будет неодинакова. Продолжительность выдержки в зависимости от глубины цементуемого слоя приведена в табл. 12.

Окончание процесса цементации определяют по излому закалённого свидетеля. Один из свидетелей вынимается из ящика и закаливается примерно за час до предполагаемого окончания цементации, а второй — к моменту выгрузки.

Глубину цементованного слоя лучше всего определять путём травления излома закалённого свидетеля реактивом, состоящим из 100 см 3 денатурированного спирта, 1 см 3 соляной кислоты и 2 г хлористой меди.

Продолжительность травления — одна минута. Места не цементованные покрываются медью.

Охлаждение ящиков после цементации производят на воздухе. Распаковка горячих ящиков не рекомендуется, так как это не безопасно в противопожарном отношении и не экономно расходуется карбюризатор.

Газовая цементация

Процесс газовой цементации, разработанный советскими учёными Н. А. Минкевичем, С. К. Ильинским и В. И. Просвириным, осуществляется путём нагрева деталей в атмосфере газов, содержащих углерод. По сравнению с цементацией в твёрдом карбюризаторе цементация в газовом карбюризаторе имеет следующие преимущества: отпадает необходимость приготовления карбюризатора; сокращается время пребывания ящика с деталями в печи; уменьшается количество требуемой рабочей силы и площадей цеха и значительно улучшаются условия труда. Детали, подлежащие цементации, закладывают в муфель печи, подогретый до 900-950°, герметически закрывают и подают газ.

Для газовой цементации применяются: 1) естественный газ (дашавский, саратовский, приазовский); 2) искусственный газ; 3) генераторный газ и т. п.

Из искусственных газов наибольшее применение получил газ, приготовляемый путём разложения нефтепродуктов. Процесс приготовления газа таков: керосин подаётся каплями в нагретый стальной сосуд и там разлагается на смесь газов (процесс разложения называется пиролизом). Часть пиролизного газа подвергают дополнительной обработке — крекинг-процессу, при котором изменяется состав газа, так как при цементации одним пиролизным газом получаются плотные отложения сажи на деталях, малая глубина цементации и т. д. Для цементации применяют смесь из 40% пиролизного газа и 60% крекированного газа.

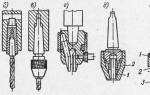

Термическая обработка цементированных изделий

Цементованные детали подвергаются закалке и отпуску. Закалку производят двойную или одинарную. При двойной закалке первая производится при температуре 860 -900° для улучшения структуры сердцевины, а вторая при температуре 760 -800° для придания твёрдости наружному слою.

На некоторых заводах считают рациональным производить одинарную закалку при температуре 760-800°. Инструменты, подвергающиеся цементации, должны обладать высокой твёрдостью и поэтому для них можно ограничиться одинарной закалкой, кроме случаев, оговоренных в технологии. После закалки изделия подвергают низкотемпературному отпуску для снятия внутренних напряжений. Инструмент, проходящий газовую цементацию, можно калить непосредственно из муфеля цементационной печи, слегка остудив его на воздухе.

Азотирование и цианирование

Азотирование. Процесс азотирования заключается в насыщении поверхностного слоя стали азотом. В результате азотирования этот слой приобретает весьма высокую твёрдость и сохраняет её при нагреве до 530-550°. Для азотирования применяют главным образом сталь, содержащую алюминий, хром и молибден.

Процесс азотирования заключается в пропускании аммиака через герметически закупоренный муфель, в котором находится деталь. Температура азотирования 500-600°. Газ, состоящий из азота и водорода, при этой температуре разлагается на составные части, из которых азот проникает в сталь, а водород удаляется из печи. Диффузия азота в сталь происходит очень медленно — в течение 40 -90 час. Большая длительность процесса и хрупкость азотированного слоя являются недостатками этого вида обработки.

Цианирование. Процесс насыщения поверхностного слоя стали азотом и углеродом называется цианированием. Различают два вида цианирования: высокотемпературное-при 750 -850° и низкотемпературное -при 530-560°. В инструментальном деле применяют в основном низкотемпературное цианирование инструментов, изготовленных из быстрорежущей стали для повышения их стойкости. Цианирование производится в жидкой, газовой и твёрдой средах.

Жидкое цианирование производится в расплавленных цианистых солях. Глубина цианирования зависит от состава ванны и продолжительности выдержки.

Цианированию подвергается окончательно обработанный и заточенный инструмент, поэтому процесс следует вести тщательно как в части соблюдения температур, так и в части осторожного обращения с инструментом.

Газовое цианирование производится в смеси аммиака с газом, содержащим углерод. Детали загружаются в муфель печи, нагретый до 530-560°, затем в него подаются аммиак и газ, содержащий углерод, после чего печь герметически закрывается. При температуре 530-560° происходит разложение газов с выделением азота и углерода, которыми насыщается поверхность стали. В качестве газа, содержащего углерод, применяют природный, генераторный, пиролизный газы и т. п. Смесь для газового цианирования обычно состоит из 15-40% аммиака и 60-85% газа, содержащего углерод. Продолжительность выдержки в печи колеблется от 45 мин. до 2,5 часа и зависит от размера инструмента.

Твёрдое цианирование производится в смеси сухого древесного угля (60-70%) и жёлтой кровяной соли (30-40%). Приготовление смеси, упаковка в ящики и обмазка производятся так же, как и прп цементации. Продолжительность выдержки от 1 до 3 час. в зависимости от размеров инструмента. По окончании выдержки ящик охлаждается на воздухе до температуры 100-200°, после чего распаковывается.

Автор: Администрация Общая оценка статьи: Опубликовано: 2012.05.13

Химико-термическая обработка

Химико-термической обработкой (ХТО) называется термическая обработка, заключающаяся в сочетании термического и химического воздействия с целью изменения состава, структуры и свойств поверхностного слоя стали.

При химико-термической обработке происходит поверхностное насыщение стали соответствующим элементом (С, N, Al, Cr, Si и др.) путем его диффузии в атомарном состоянии из внешней среды (твердой, газовой, паровой, жидкой) при высокой температуре.

Цементация стали

Цементацией (науглероживанием) называется химико-термическая обработка, заключающаяся в диффузионном насыщении поверхностного слоя стали углеродом при нагревании в соответствующей среде — карбюризаторе. Как правило, цементацию проводят при температурах выше точки Ас3 (930—950 °С), когда устойчив аустенит, растворяющий углерод в больших количествах.

Окончательные свойства цементованные изделия приобретают в результате закалки и низкого отпуска, выполняемых после цементации.

Назначение цементации и последующей термической обработки — придать поверхностному слою высокую твердость и износостойкость, повысить предел контактной выносливости и предел выносливости при изгибе и кручении.

Для цементации обычно используют низкоуглеродистые (0,1 — 0,18 % С), чаще легированные, стали. Для цементации крупногабаритных деталей применяют стали с более высоким содержанием углерода (0,2—0,3 %). Выбор таких сталей необходим для того, чтобы сердцевина изделия, не насыщающаяся углеродом при цементации, сохраняла высокую вязкость после закалки.

На цементацию детали поступают после механической обработки с припуском на шлифование (50—100 мкм). Во многих случаях цементации подвергается только часть детали; тогда участки, не подлежащие упрочнению, защищают тонким слоем меди (20—40 мкм), которую наносят электрическим способом или изолируют специальными обмазками, состоящими из смеси огнеупорной глины, песка и асбеста, замешанных на жидком стекле, ленитом и др.

Азотацией называют процесс диффузионного насыщения поверхностного слоя стали азотом при нагреве ее до 500—650 °С н аммиаке. Азотирование повышает твердость поверхностного слоя детали, его износостойкость, предел выносливости и сопротивление коррозии в атмосфере, воде, паре и т. д. Твердость азотированного слоя стали выше, чем цементованного и сохраняется при нагреве до высоких температур (450—550 °С), тогда как твердость цементованного слоя имеющего мартенситную структуру, сохраняется только до 200—225 °С.

Технологический процесс предусматривает несколько операций, приведенных ниже.

1. Предварительная термическая обработка заготовки. Эта операция состоит из закалки и высокого отпуска стали для получения повышенной прочности и вязкости в сердцевине изделия. Отпуск проводят при высокой температуре 600—675 С, превышающей максимальную температуру последующего азотирования и обеспечивающей получение твердости, при которой сталь можно обрабатывать резанием.

2. Механическая обработка деталей, а также шлифование, которое придает окончательные размеры детали.

3. Защита участков, не подлежащих азотированию, нанесением тонкого слоя (10—15 мкм) олова электролитическим методом или жидкого стекла. Олово при температуре азотирования расплавляется на поверхности стали в виде тонкой не проницаемой для азота пленки.

5. Окончательное шлифование или доводка изделия.

Нитроцементация

Нитроцементацией называют процесс диффузионного насыщения поверхностного слоя стали одновременно углеродом и азотом при 840—860 °С в газовой среде, состоящей из науглероживающего газа и аммиака. Продолжительность процесса 4—10 ч. Основное назначение нитроцементации — повышение твердости и износостойкости стальных деталей.

После нитроцементации следует закалка непосредственно из печи, реже после повторного нагрева, применяют и ступенчатую закалку. После закалки проводят отпуск при 160—180 °С.

При оптимальных условиях насыщения структура нитроцементо ванного слоя должна состоять из мелкокристаллического мартенсита, небольшого количества мелких равномерно распределенных карбо-нитридов и 25—30 % остаточного аустенита.

Толщина нитроцементованного слоя составляет обычно 200— 800 мкм. Она не должна превышать 1000 мкм. При большей толщине в нем образуется темная составляющая и другие дефекты, снижающие механические свойства стали.

Нитроцементации обычно подвергают детали сложной конфигурации, склонные к короблению. Нитроцементация имеет следующие преимущества по сравнению с газовой цементацией. Процесс происходит при более низкой температуре (840—860 °С вместо 910— 930 °С): толщина слоя меньше; получаются меньшие деформации и коробление деталей; повышается сопротивление износу и коррозии.

Цианирование

Цианированием называют процесс диффузионного насыщения поверхностного слоя стали одновременно углеродом и азотом при температуре 820—950 «С в расплавленных солях, содержащих группу CN.

При среднетемпературном цианировании детали нагревают до 820—860 С в расплавленных солях, содержащих NaCN. Для получения слоя небольшой толщины (150—350 мкм) процесс ведут при 820—860 °С в ваннах (20—25% NaCN, 25—50 % NaCl и 25—50 % Na2C03). Продолжительность процесса обусловлена требуемой толщиной слоя и составляет от 30 до 90 мин.

Закалку выполняют непосредственно из цианистой ванны. После закалки следует низкотемпературный отпуск (180—200 °С) Твердость циаиированного слоя после термической обработки HRC 58—62. Цианированный слои по сравнению с цементованным обладает более высокой износостойкостью и эффективно повышает предел выносливости. Этот вид цианирования применяют для упрочнения мелких деталей.

Строение цианированного слоя аналогично цементованному. После высокотемпературного цианирования детали охлаждают на воздухе, а затем для измельчения зерна закаливают с нагревом в соляной ванне или печи и подвергают низкотемпературному отпуску.

Процесс цианирования по сравнению с процессом цементации требует меньшего времени для получения слоя заданной толщины, характеризуется значительно меньшими деформациями и короблением деталей сложной формы и более высокими сопротивлениями износу и коррозии.

Недостатком цианирования является высокая стоимость, ядовитость цианистых солей и необходимость в связи с этим принятия специальных мер по охране труда.

Борирование

Борированием называется химико-термическая обработка, заключающаяся в диффузионном насыщении поверхностного слоя стали бором при нагревании в соответствующей среде.

Борированный слой обладает высокой твердостью HV 1800—2000 (18 000—20 000 МПа), износостойкостью (главным образом, абразивной), коррозионной стойкостью, окалиностойкостью (до 800 °С и теплостойкостью. Борирование применяют для повышения износостойкости втулок грязевых нефтяных насосов, дисков пяты турбобура, вытяжных, гибочных и формовочных штампов, деталей пресс-форм и машин для литья под давлением. Стойкость указанных деталей после борирования возрастает в 2—10 раз.

Силицирование

Насыщение поверхности стали кремнием называют силицированием. Силицирование придает стали высокую коррозионную стойкость в морской воде, в азотной, серной и соляной кислотах и несколько увеличивает устойчивость против износа.

Силицированный слой отличается повышенной пористостью, толщина его 300-1000 мкм. Несмотря на низкую твердость HV 200—300 (2000—3000 МПа), силицированный слой обладает высокой износостойкостью после предварительной пропитки маслом при 170-200 °С.

Силицированию подвергают детали, используемые в оборудовании химической бумажной и нефтяной промышленности. Силицирование широко применяеся для сопротивления окислению при высоких температурах сплавов молибдена.

Диффузионное насыщение металлами

Поверхностное насыщение стали алюминием, хромом, цинком и другими элементами называют диффузионным насыщением металлами. Изделие, поверхность которого обогащена этими элементами, приобретает ценные свойства, к числу которых относятся высокая жаростойкость, коррозионная стойкость, повышенная износостойкость и твердость.

В зависимости от метода переноса диффузионного элемента на насыщаемую поверхность различают следующие основные способы диффузионной металлизации: 1) погружение в расплавленный металл, если диффундирующий элемент имеет низкую температуру плавления (например, алюминий, цинк): 2) насыщение из расплавленных солей, содержащих диффундирующий элемент (с электролизом и без электролиза); 3) насыщение из сублимированной фазы путем испарения диффундирующего элемента; 4) насыщение из газовой фазы (контактным и неконтактным методом), состоящей из галогенных соединений диффундирующего элемента.

Хромирование — насыщение поверхности стальных изделии хромом. Этот процесс обеспечивает повышенную устойчивость стали против газовой коррозии (окалиностойкость) — до 800 °С, высокую коррозионную стойкость в таких средах, как вода морская вода и азотная кислота. Хромирование сталей, содержащих свыше 0,3—0,4% С повышает также твердость и износостойкость.

Хромирование используют для деталей паросилового оборудования, пароводяной арматуры, клапанов, вентилей, патрубков, а также деталей, работающих на износ в агрессивных средах.

Диффузионное цинкование — процесс, заключающийся в насыщении поверхности стали цинком при температурах 300—500 и 700— 1000 °С в расплавленном цинке, порошке или в парах цинка.

Цинкование применяют для повышения коррозионной стойкости стали в атмосфере, бензине, маслах и горячих газах (300—500 °С), содержащих сероводород. Цинковое покрытие нестойко в кислотах и щелочах.

Для повышения коррозионной стойкости различных полуфабрикатов и деталей (листы, трубы, проволока, посуда, аппаратура для получения спиртов, холодильников, газовых компрессоров и т. д.) применяют цинкование путем погружения изделий в расплав цинка.

38. Химико-термическая обработка стали. Назначение, виды и общие закономерности. Диффузионное насыщение сплавов металлами и неметаллами

38. Химико-термическая обработка стали. Назначение, виды и общие закономерности. Диффузионное насыщение сплавов металлами и неметаллами

Химико-термической обработка (ХТО) – обработка с сочетанием термического и химического воздействия для изменения состава, структуры и свойств поверхностного слоя детали в необходимом направлении, при котором происходит поверхностное насыщение металлического материала соответствующим элементом (С, Т, В, Аl, Сг, Si, Т и др.) путем его диффузии в атомарном состоянии из внешней среды при высокой температуре.

ХТО металлов и сплавов как с целью их поверхностного упрочнения, так и для зашиты от коррозии повышает надежность и долговечность деталей машин.

ХТО включает основные взаимосвязанные стадии:

1) образование активных атомов в насыщающей среде и диффузию их к поверхности обрабатываемого металла;

2) адсорбционно-образовавшихся активных атомов поверхностью насыщения;

3) диффузионно-перемещение адсорбированных атомов внутри металла. Развитие процесса диффузии приводит к образованию диффузионного слоя – материала детали у поверхности насыщения, отличающегося от исходного по химическому составу, структуре и свойствам.

Материал детали под диффузионным слоем, не затронутый воздействием насыщающей активной среды, называется сердцевиной. Общая толщина диффузионного слоя – кратчайшее расстояние от поверхности насыщения до сердцевины. Эффективная толщина диффузионного слоя – кратчайшее расстояние от поверхности насыщения до мерного участка, которое отличается установленным предельным номинальным значением базового параметра.

Базовый параметр диффузионного слоя – параметр материала, служащий критерием изменения качества в зависимости от расстояния от поверхности насыщения. Переходная зона диффузионного слоя – прилегающая к сердцевине внутренняя часть диффузионного слоя, протяженность которой определяется разностью общей и эффективной толщин.

Этап ХТО – диффузия. В металлах при образовании твердых растворов замещения диффузия в основном происходит по вакансионному механизму. При образовании твердых растворов внедрения реализуется механизм диффузии по междоузлиям.

Цементация стали – ХТО, заключающаяся в диффузионном насыщении поверхностного слоя стали углеродом при нагревании в карбюризаторе, проводят при 930–950 °C, когда устойчив аустенит, растворяющий углерод в больших количествах.

Для цементации используют низкоуглеродистые, легированные стали. Детали поступают на цементацию после механической обработки с припуском на шлифование.

Основные виды цементации – твердая и газовая. Газовая цементация является более совершенным технологическим процессом, чем твердая. В случае газовой цементации можно получить заданную концентрацию углерода в слое; сокращается длительность процесса; обеспечивается возможность полной механизации и автоматизации процесса; упрощается термическая обработка деталей.

Термическая обработка необходима чтобы: исправить структуру и измельчить зерно сердцевины и цементованного слоя; получить высокую твердость в цементованном слое и хорошие механические свойства сердцевины. После цементации термическая обработка состоит из двойной закалки и отпуска. Недостаток такой термообработки – сложность технологического процесса, возможность окисления и обезуглероживания.

Заключительная операция – низкий отпуск при 160–180 °C, переводящий мартенсит закалки в поверхностном слое в отпущенный мартенсит, снимающий напряжения и улучшающий механические свойства.

Азотирование стали – ХТО, заключающаяся в диффузионном насыщении поверхностного слоя стали азотом при нагревании в соответствующей среде. Твердость азотированного слоя стали выше, чем цементованного, и сохраняется при нагреве до высоких температур (450–500 °C), тогда как твердость цементованного слоя, имеющего мартенситную структуру, сохраняется до 200–225 °C. Азотирование чаще проводят при 500–600 °C.

Диффузионное насыщение сплавов металлами и неметаллами

Борирование – насыщение поверхности металлов и сплавов бором с целью повышения твердости, износостойкости, коррозионной стойкости. Борированию подвергают стали перлитного, ферритного и аустенитного классов, тугоплавкие металлы и никелевые сплавы.

Силицирование. В результате диффузионного насыщения поверхности кремнием повышаются коррозионная стойкость, жаростойкость, твердость и износостойкость металлов и сплавов.

Хромирование – насыщение поверхности изделий хромом. Диффузионному хромированию подвергают чугуны, стали различных классов, сплавы на основе никеля, молибдена, вольфрама, ниобия, кобальта и метал-локерамические материалы. Хромирование производят в вакуумных камерах при 1420 °C.

Алитирование – процесс диффузионного насыщения поверхности изделий алюминием с целью повышения жаростойкости, коррозионной и эрозионной стойкости. При алитировании железа и сталей наблюдается плавное падение концентрации алюминия по толщине слоя.

Назначение поверхностной закалки – повышение твердости, износостойкости и предела выносливости поверхности обрабатываемых изделий. При этом сердцевина остается вязкой и изделие воспринимает ударные нагрузки.

39. Старение. Назначение, изменение микроструктуры и свойств сплавов при старении

Отпуск и старение – это разновидности термической обработки, в результате которой происходит изменение свойств закаленных сплавов.

Термин отпуск принято применять только к тем сплавам, которые были подвергнуты закалке с полиморфным превращением, а термин старение – в случае закалки без полиморфного превращения (после такой закалки фиксируется пересыщенный твердый раствор).

Цель отпуска стали – улучшение ее свойств. Отпуск стали смягчает действие закалки, уменьшает или снимает остаточные напряжения, повышает вязкость, уменьшает твердость и хрупкость стали. Отпуск производится путем нагрева деталей, закаленных на мартенсит до температуры ниже критической.

В отличие от отпуска после старения увеличиваются прочность, твердость, уменьшается пластичность.

Главный процесс при старении – это распад пересыщенного твердого раствора, который получается в результате закалки.

Таким образом, старение сплавов связано с переменной растворимостью избыточной фазы, а упрочнение при старении происходит в результате дисперсных выделений при распаде пересыщенного твердого раствора и возникающих при этом внутренних напряжений.

В стареющих сплавах выделения из пересыщенных твердых растворов встречаются в следующих основных формах: тонкопластинчатой (дискообразной), равноосной (обычно сферической или кубической) и игольчатой. Энергия упругих искажений минимальна для выделений в форме тонких пластин – линз. Основное назначение старения – повышение прочности и стабилизация свойств.

Различают старение естественное, искусственное и после пластической деформации.

Естественное старение – это самопроизвольное повышение прочности (и уменьшение пластичности) закаленного сплава, которое происходит в процессе его выдержки при нормальной температуре. Нагрев сплава увеличивает подвижность атомов, что ускоряет процесс.

Твердые растворы при низких температурах чаще всего распадаются до стадии образования зон. Данные зоны являются дисперсными областями, которые обогащены избыточным компонентом. Они сохраняют ту кристаллическую структуру, которую имел первоначальный раствор. Зоны носят название в честь Гинье и Престона. При использовании электронной микроскопии данные зоны можно наблюдать в сплавах Al – Ag, которые имеют вид сферических частиц диаметром

10А. Спалавы Al – Cu имеют зоны-пластины, которые имеют толщину Читать книгу целиком

Термическая и химико-термическая обработка сталей

Термическая (тепловая) обработка стали служит для изменения в определенных пределах прочности, твердости, вязкости, упругости, износостойкости и других свойств стального изделия. Большинство термических процессов не меняет химического состава стали. Исключением являются процессы химико-термической обработки, которые изменяют химический состав поверхностных слоев.

Целью химико-термической обработки является получение поверхностного слоя стальных деталей, обладающих повышенной твердостью, износоустойчивостью, жаростойкостью или коррозионной стойкостью. Для этого нагретые детали подвергают воздействию среды, из которой путем диффузии (проникновения) в поверхностный слой деталей переходят некоторые элементы (углерод, азот, алюминий, хром, кремний и др.). Выделяющийся при разложении активизированный атом элемента проникает в решетку кристаллов стали и образует твердый раствор или химическое соединение. Наиболее распространенными видами химико-термической обработки стали являются: цементация (насыщение поверхности углеродом), цианирование жидкое и газовое (насыщение поверхности азотом и углеродом), алитирование (насыщение поверхности алюминием), силици-рование (насыщение поверхности кремнием), борнрование (насыщение поверхности бором) и др.

Способами термической обработки без изменения химического состава металла являются нормализация, отжиг, закалка и отпуск.

Нормализация применяется для того, чтобы перевести структуру стали в однородное состояние, ликвидировать крупнозернистую структуру, которую имеет сталь в литом или кованном состоянии. Нормализация заключается в нагреве до температуры, при которой углерод полностью растворяется в железе, и охлаждении на воздухе. Нормализованная сталь имеет более высокие, чем в литом состоянии, показатели по вязкости и более низкую твердость, что создает хорошие условия для обработки резанием. Нормализацию применяют для выравнивания внутренних напряжений в отливках, поковках и сварных соединениях.

Отжигом называют процесс, при котором производят нагрев выше температуры полного растворения углерода в железе, выдержку при этой температуре и затем медленное охлаждение до комнатной температуры. Отжиг применяют для улучшения обрабатываемости резанием и для повышения пластичности и вязкости.

Закалкой называют процесс термической обработки, состоящий из нагрева выше точки полного растворения углерода в железе, выдержки при этой температуре в течение определенного времени и последующего быстрого охлаждения (в воде, в

масле и других средах). Скорость нагрева, длительность выдержки и охлаждающая среда при закалке применяются в зависимости от химического состава стали, величины и массы изделия, типа печи и т. д. Для получения детали с вязкой сердцевиной и твердой рабочей поверхностью применяют поверхностную закалку.

Отпуск состоит из нагрева закаленной стали ниже температуры начала растворения углерода в железе, выдержки и последующего быстрого или медленного охлаждения. Выбор температуры отпуска зависит от назначения изделий. Скорость охлаждения после отпуска для простой углеродистой стали не имеет значения, но специальные стали, например хромоникелевые, во избежание получения низких механических свойств (особенно ударной вязкости) необходимо охлаждать быстро.

Обработка холодом. При недостаточном отпуске закаленного режущего инструмента получают пониженную твердость, что резко снижает его работоспособность. Для повышения твердости инструмент подвергают обработке холодом при температурах ниже нуля (от —40 до —120°С). Такие охлаждающие температуры создают при помощи жидкого кислорода и воздуха, смеси сухого льда (твердый С02) с ацетоном, спиртом, жидкого азота и т. д.

После выдержки в этой среде в течение определенного времени твердость инструмента повышается. Повышение твердости вызывается изменением структурного состояния материала инструмента и сопровождается возникновением внутренних напряжений. Поэтому после обработки холодом необходимо производить отпуск при температурах, не понижающих твердость, но достаточных для снятия внутренних напряжений (например, для цементируемых деталей температура отпуска лежит в пределах от +160 до +180° С).

Обработку холодом применяют также для стабилизации размеров и формы измерительных инструментов.

Цементация. Сущность процесса цементации состоит в том, что при нагревании низкоуглеродистой стали в среде, способной отдавать углерод, поверхностный слой стали поглощает углерод и изменяет свой химический состав. После соответствующей термической обработки цементированные изделия приобретают высокую твердость поверхности, сохраняя вязкую сердцевину. Цементацию широко применяют при изготовлении деталей, подвергающихся истиранию и одновременно испытывающих ударную нагрузку. В зависимости от среды, отдающей углерод, цементация бывает твердая, жидкостная и газовая. При цементации в твердом карбюризаторе средой являются смеси, в состав которых входят древесный уголь, кокс, обугленная кожа, смешанные с углекислым барием или другими углекислыми солями.

При газовой цементации активным науглероживающим элементом среды является метан СН4. Для газовой цементации де-талями заполняют плотные муфели, через которые пропускают газ. В муфелях поддерживают температуру в пределах 900— 950° С.

Цианирование — насыщение поверхностного слоя изделия одновременно углеродом и азотом. Цианирование применяют для повышения поверхностной твердости и плоскостности.

Жидкостное цианирование производят в ваннах с расплавами цианистых солей (NaCN, KCN, Ca(CN)2 и др.) при температуре, достаточной для разложения их с выделением активных атомов углерода и азота.

Газовое цианирование отличается от газовой цементации тем, что к цементирующему газу добавляют аммиак, дающий активизированные атомы азота,

Алитирование представляет собой поверхностное насыщение деталей алюминием с образованием твердого раствора алюминия в железе. Оно применяется преимущественно к деталям, работающим при высоких температурах (колосники, трубы и др.), так как значительно повышает стойкость стали при высокой температуре (1000°С).

Диффузное хромирование производится в порошковых смесях, состоящих из феррохрома и шамота, смоченных соляной кислотой, или в газовой среде при разложении паров хлорида хрома (СгС12). Хромированный слой низкоуглеродистой стали незначительно повышает твердость, но обладает большой вязкостью, что позволяет подвергать хромированные детали сплющиванию, прокатке и т. п.

Силицирование — насыщение поверхностного слоя стальных изделий кремнием, обеспечивающее повышение стойкости против коррозии и эрозии в морской воде, азотной, серной и соляной кислотах.