Содержание

- Этапы и особенности литья по выплавляемым моделям

- Как проходит процесс?

- Область применения технологии

- Выбор литейного сплава

- Оборудование для литья

- Организация литейного производства

- Литье по выплавляемым моделям

- Изготовление отливок литьем по выплавляемым моделям

- Аддитивные технологии в литье по выплавляемым моделям: 3 практических примера

- Обзор материалов для литья по выплавляемым моделям

- Еще больше интересных постов

- Засвечиваем печатные платы лазером на 3D принтере.

- Модульная лампа подсветки для растений

- Аккумулятор для шуруповёрта

- Комментарии

Изготовление отливок по выплавляемым моделям

Этапы и особенности литья по выплавляемым моделям

Технология литья по выплавляемым моделям (ЛВМ) – один из древних способов производства металлических изделий под низким давлением. Он используется для изготовления высокоточных деталей сложной формы. Применяется в случаях, когда невозможно использование более простых методов. Данный процесс обработки металла считается прогрессивным, экономным и трудосберегающим.

Как проходит процесс?

Для производства сложных деталей путем литья под давлением выполняется запрессовка материала в специальную пресс-форму. Она точно повторяет конфигурацию элемента будущего изделия и выполнена из материала, который отличается составом, зависящим от параметров будущих изделий. Для мелких используется эластичный легкий состав (воск, парафин или стеарин), а для крупных – более твердый и прочный (пластмасс, полистирол). Материалы не образуют дефектов – изменений формы вылитого изделия в процессе охлаждения при воздействии давления. Габариты отливки рассчитываются с припусками на усадку состава.

Готовые единичные формы собираются в блоки и поступают на заливку. На данном этапе подготовленная форма и все элементы литниковой системы (полости детали) покрываются жидкой смесью со связующим наполнителем. Далее выполняется обсыпка формы в несколько слоев. Каждый пласт отличается фракцией зерна и требует тщательной просушки. В результате формируется плотная оболочковая форма созданного блока. После вытопки ее прокаливают при высокой температуре (около 1000° С) для ликвидации посторонних газообразующих веществ.

Далее, в полученную форму заливается разогретый металл. Содержимое охлаждают и отправляют на выбивку, которая выполняется при помощи молотов. Отливки, полученные этим способом, имеют высокую точность.

Технология практически не имеет недостатков, а ее преимуществом называют возможность производства элементов из сплавов, не поддающихся механической обработке, а также изготовления соединенных отливок с точными размерами, которые необходимы для получения узлов оборудования и не требуют их дополнительной сборки из мелких деталей. Литьё по моделям применяется в опытном, серийном и массовом производстве. Помимо высокой прочности, данные отливки, имеют хорошую чистоту поверхности. Данный способ используют для производства важных узловых деталей.

- модель изготавливается из легкоплавкого материала;

- детали собираются в блоки;

- окружаются керамической оболочкой, затвердевающей и образующей форму;

- при дальнейшем нагревании формы, модель отливки плавится и изымается;

- в появившиеся полости (литниковую систему) заливается металл, который в точности повторяет исходную форму всех элементов будущей детали.

Область применения технологии

Область применения данного метода – изготовление отливок массой от нескольких граммов до десятков килограммов. Это корпуса и элементы приборов, режущий и медицинский инструмент, детали для авто, фото и видеотехники, швейного и текстильного оборудования, для выполнения некоторых элементов художественного литья, а также в ювелирной отрасли.

Выплавляемые модели изготавливают в пресс-формах из парафиновых, восковых, стеариновых составов, включающих жирные кислоты. Данные составы характеризуются высокой эластичностью, полностью заполняют все полости и дают четкий отпечаток.

Использование технологии литья открывает перед инженерами огромный потенциал, дающий возможность проектировать сложные тонкостенные конструкции, соединять единичные детали в компактные цельнолитые узлы. При этом значительно уменьшается масса и размеры изделий, создаются нестандартные элементы, необходимые в процессе ускоренного развития технического прогресса, усложняются конструкции, видоизменяются, усовершенствуются и корректируются многие комплектующие и узлы. Со временем модифицировался и состав отливок. В некоторых случаях требовалось создание жаропрочных сплавов, которые удалось получить, в результате использования никеля.

Выбор литейного сплава

Современный процесс изготовления отливок по моделям включает серьезный подход к выбору литейного сплава. Их изготавливают из различных литейных сплавов: углеродистых и легированных, стойких к коррозии, жаростойких и жаропрочных сталей, цветных сплавов и составов на основе чугуна.

При производстве литейной продукции учитываются условия, в которым она будет функционировать. От этого и зависит материал отливок. Так для производства высокогерметичных корпусов подбирается металл, несклонный к образованию усадочной рыхлости и пористости. Для комплектующих, требующих высокой жаропрочности – никелевые составы.

При выборе литейного сплава необходимо иметь полное представление и точные требования к материалу отливок. Четко сгруппировать условия работы и назначение будущих деталей. Это даст возможность наиболее правильно подобрать необходимый сплав, с учетом его специфических характеристик.

Оборудование для литья

При выполнении работ, связанных с литьем по выплавляемым моделям, нужны знания и специальное оборудование. Это оригинальные и компактные системы, необходимые для качественного заполнения литейной формы с оптимальной скоростью и получения металла необходимой плотности. Их работа исключит образование пустот и неметаллических включений, что значительно повысит качество и эксплуатационные характеристики будущих изделий.

Каждая литая деталь – это оригинальная конструкция, требующая наличия самостоятельной литниково-питающей системы (ЛПС) для отдельной отливки. Вместе с этим они имеют много общего – размеры стенок, узлов, соединений. Это дает возможность для использования типичных конструкций ЛПС и формирования стандартных методов расчета.

В процессе производства используются автоматы для приготовления модельного состава и изготовления элементов. Это агрегаты для приготовления смесей, линии для охлаждения пресс-форм, установки для приготовления покрытия, бойлерклавы для удаления составов, оборудование для обжига керамических форм, гидравлические молоты и т.д.

Организация литейного производства

Не у всех есть возможность иметь целый арсенал приспособлений для самостоятельного выполнения литья. Поэтому не стоит своими руками, в домашних условиях, без применения спецтехники осуществлять сложные литейные работы. Доверьте их профессионалам, имеющим для этого все необходимые навыки, оборудование и экспертные познания.

Если вы запланировали открытие собственного литейного производства, но ощущаете недостаток знаний, его организацию лучше поручить прогрессивной инжиниринговой компании «СЛТ – современные литейные технологии», специализирующейся на различных технологиях литейной отрасли. Это специалисты с большим опытом в данной сфере, оказывающие все виды инжиниринговых услуг – от этапов проектирования, ввода в эксплуатацию литейного производства и до его выхода на высокие проектные мощности.

Литье по выплавляемым моделям

Сущность способа литья по выплавляемым моделям состоит в том, что модель изготовляют из такого материала, который без разрушения формы можно выплавить или растворить и получить неразъемную форму, что обеспечивает высокую точность отливок. Чаще всего материалом модели является легковыплавляемая воскообразная масса. Литьем по выплавляемым моделям получают отливки сложной конфигурации с толщиной стенки до 0,5 мм в основном из стали и жаропрочных сплавов, трудно обрабатываемых механическим способом. Преимущества литья по выплавляемым моделям: возможность изготовления отливок из сплавов, не поддающихся механической обработке; получение отливок с точностью размеров до 4го класса и шероховатостью до 6-го класса чистоты, что в ряде случаев устраняет механическую обработку; возможность получения узлов машин, которые при обычных способах литья пришлось бы собирать из отдельных деталей.

Литье по выплавляемым моделям можно использовать в условиях единичного (опытного), серийного и массового производства. Экономические показатели этого способа, рациональность его применения зависят от номенклатуры отливок. Наиболее целесообразно изготовлять этим способом мелкие, но сложные по конфигурации отливки, а также крупные отливки, к которым предъявляются высокие требования по точности размеров и чистоте литой поверхности, отливки из труднообрабатываемых сплавов.

Выплавляемые модели для литья изготавливают из смеси или сплавов легкоплавких материалов, чаще всего органического происхождения. В качестве исходных материалов используют парафин, стеарин, церезин, буроугольный воск, торфяной битум, канифоль, полистирол, полиэтилен, этилцеллюлозу, жирные кислоты, озокерит и др.

Модельные составы должны обладать определенными свойствами: 1) температурой плавления 60-100° С, температурой начала размягчения выше температуры рабочего помещения на 35-45° С; 2) минимальной и стабильной линейной усадкой, минимальным объемным и линейным расширением; 3) хорошей жидкотекучестью; 4) достаточной прочностью и твердостью для предохранения от повреждения поверхности моделей; 5) минимальной зольностью и неприлипаемостью к поверхности пресс-форм, инструменту и рукам рабочего; 6) химической инертностью по отношению к материалам пресс-форм и огнеупорных покрытий; 7) не выделять вредных паров при нагревании и сгорании; 8) возможностью многократного использования; 9) хорошей смачиваемостью облицовочным составом; 10) дешевизной исходных материалов. Основным способом изготовления выплавляемых моделей для литья является запрессовка пастообразного состава в рабочую полость пресс-форм, что обеспечивает лучшую точность и чистоту поверхностей моделей.

Эту операцию выполняют на установке, на которой приготовление пасты из жидкого расплава и запрессовка модельной массы в пресс-формы производятся автоматически. После затвердевания модельного состава пресс-форма автоматически раскрывается, модель выталкивается в ванну с холодной водой, откуда по водяному конвейеру направляется на участок сборки моделей. Готовые модели осматривают.

Модели хранят либо в холодной проточной воде, либо в термостатах. Одновременно с изготовлением модели отливки изготавливают модели элементов литниковой системы: стояка и воронки.

К качеству металла отливок при литье по выплавляемым моделям предъявляются те же требования, что и к отливкам, получаемым другими способами. Поэтому металл из любого плавильного агрегата может быть использован и для литья по выплавляемым моделям. Плавка металла для заливки форм осуществляется по обычной технологии.

После охлаждения форм производят выбивку отливок на специальных установках (пневматических) с поворотом опок на 180°, для того чтобы из опоки высыпался наполнитель. Отделение отливок от литников осуществляется следующими способами: 1) на вибрационных установках; 2) продавливанием стояка с отливками через обрезной штамп; 3) отрезкой ножовками, дисковыми пилами, фрезами и на шлифовальных станках; 4) отрезкой прибылей, а иногда и стояка газовыми горелками; 5) анодно-механической резкой.

Для очистки отливок от керамической оболочки широко используют выщелачивание: в нагретую до 140° С ванну с 50%-ным раствором КОН погружают детали в специальных корзинах; керамическая оболочка, взаимодействуя со щелочью, разрушается.

Остатки литников зачищают на наждачных станках или зачистных полуавтоматах.

Литье по выплавляемым моделям по существу является усовершенствованным способом, применявшимся в древние времена для литья художественных и ювелирных изделий по восковым моделям.

Точность размеров изделий, полученных литьем по выплавляемым моделям большого значения не имела. Литье по восковым моделям использовалось также для изготовления изделий сложной конфигурации без применения трудоемких операций механической обработки.

По сравнению с обычным литьем в песчаные формы литье по выплавляемым моделям имеет следующие преимущества:

1. Высокая чистота поверхности и получение точности размеров отливок в пределах 4 5-го классов по ОСТ 1010, ОСТ 1024 и ОСТ 1025.

2. Применение литых деталей без механической обработки, в том числе из сплавов, не поддающихся обработке резанием.

3. Изготовление деталей сложнейшей конфигурации с толщиной стенок до 0,3 мм.

4. Возможность разделения технологического процесса на простые операции, легко поддающиеся механизации и автоматизации.

5. Гибкость технологического процесса, позволяющая быстро наладить производство новых изделий.

6. Минимальный расход металла на отливку.

Точность и чистота поверхности отливок, изготавливаемых литьем по выплавляемым моделям, зависит от следующих факторов:

1) способов получения и состояния поверхности пресс-формы (литая, механически обработанная, шлифованная, хромированная и т.д.);

2) конструкции пресс-форм (с механизацией соединения частей пресс-формы и без механизации);

3) вида применяемых модельных составов и методов получения легкоплавких моделей (свободной заливкой модельного состава или запрессовкой пасты);

4) размеров зерен кварцевого песка в первом слое керамического покрытия;

5) методов выплавления модельного состава из керамических оболочек (водой, паром, воздухом) и режимов прокалки последних (оптимальные, ускоренные);

6) толщины стенок отливки (с увеличением толщины возрастает возможность образования пригара);

7) химического состава материала отливки.

Чистота поверхности отливок, полученных литьем по выплавляемым моделям, должна соответствовать 2 6-му классам ГОСТа 2789-59.

Целесообразный объем производства литья по выплавляемым моделям зависит от затрат на изготовление пресс-форм, которые при изготовлении малой партии отливок могут не окупиться. Процесс изготовления отливок литьем по выплавляемым моделям состоит из следующих укрупненных технологических операций:

1. Разработка чертежа детали и технологической документации.

2. Изготовление технологической оснастки.

3. Изготовление выплавляемых моделей отливки и литниковой системы.

4. Контроль качества моделей и сборка их в блоки.

5. Приготовление огнеупорного покрытия моделей.

6. Нанесение огнеупорного покрытия на поверхность блока моделей и сушка их.

7. Изготовление и прокалка формы.

8. Выплавка металла и заливка форм.

9. Выбивка, обрезка, очистка и термообработка отливок.

10. Контроль качества и приемка отливок.

От положения детали при заливке формы в значительной степени зависит плотность отливки. Компенсацию объемной усадки стали в процессе ее затвердевания можно обеспечить соответствующим устройством прибылей и питающей литниковой системы. Поэтому при разработке технологического процесса изготовления отливки нужно выбрать такое положение детали при заливке, при котором обеспечивались бы условия питания отливки при минимальном расходе металл на прибыли. При этом следует руководствоваться общими указаниями по разработке технологического процесса изготовления стальных отливок с малыми толщинами стенок. Весьма эффективным является питание отливки жидким металлом, сосредоточенным в литниковой системе.

Изготовление отливок литьем по выплавляемым моделям

Сущность метода и область применения. Сущность состоит в том, что по неразъемной легкоплавкой модели изготавливают неразъемную разовую форму. Модели из этой формы выплавляют, а образовавшуюся полость заливают жидким металлом. При этом способе получаемые отливки настолько точны, что объем механической обработки уменьшается на 80. 100% и в 1,5. 2 раза сокращается расход жидкого металла. Высокая точность и чистота поверхности отливки обеспечиваются: применением неразъемных моделей (модели выплавляют, и не требуется их расталкивать); отсутствием формовочных уклонов; изготовлением стержней в процессе формовки, а не отдельно в стержневых разъемных ящиках; использованием маршалита (кварцевая мука) в качестве наполнителя в формовочной смеси, что обеспечивает получение гладкой поверхности отливки.

Литье по выплавляемым моделям применяют при производстве отливок очень сложной конфигурации из любых литейных сплавов, в том числе из высоколегированных сталей, имеющих высокую температуру плавления и трудно поддающихся механической обработке и ковке. Этим способом можно получать отливки массой 0,02. 100 кг, с толщиной стенок до 0,5 мм и отверстиями диаметром • до 2 мм.

2. Технология получения отливок литьем по выплавляемым моделям включает следующие этапы: а) изготовление разъемных пресс-форм; б) получение неразъемных легкоплавких моделей в пресс-формах; в) изготовление неразъемной разовой формы по легкоплавким моделям; г) выплавление моделей из формы; д) обжиг формы; е) заливка формы металлом и выбивка готовых отливок.

Разъемные пресс-формы изготовляют из стали или алюминиевых сплавов. Полость пресс-формы точно повторяет конфигурацию и размеры будущей детали с учетом усадки модельного состава.

Неразъемные легкоплавкие модели получают запрессовкой в пресс-форму модельного состава, нагретого до тестообразного состояния. Для его изготовления широко используют легкоплавкие материалы: парафин, стеарин, воск, церезин, канифоль и др. Легкоплавкая модель в отличие от обычной является точной копией изготовляемой детали: она неразъемна, имеет все внутренние полости, отверстия, резьбу и не имеет стержневых знаков.

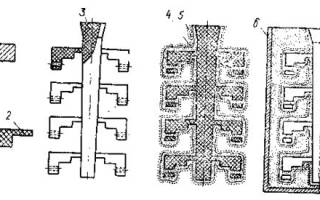

Рис. I. 11. Литье по выплавляемым моделям.

На рис. I. 11 приведен чертеж отливаемой детали 1 и неразъемной модели, отличающейся от нее наличием питателя 2. Модели питателями «припаивают» к общему легкоплавкому стояку 5, и в результате получают блок моделей. Чтобы изготовить литейную форму, готовый блок моделей окунают в огнеупорную смесь, представляющую собой суспензию маршалита (60. 70 %) в гидролизованном этилсиликате (30. 40 %). После окунания на моделях, питателях и стояке остается тонкая огнеупорная пленка смеси 4. Эта же смесь заполняет все полости и отверстия в моделях, образуя стержни. Для упрочнения огнеупорной пленки блок моделей посыпают мелким сухим кварцевым песком 5. Прилипая к сырой пленке, песок образует огнеупорный слой, который сушат либо на воздухе, либо помещая блок моделей в аммиачную камеру для ускоренной химической сушки. Когда слой высыхает, операции окунания, посыпания песком и сушки повторяют от 3 до 5 раз. После сушки последнего огнеупорного слоя получают форму в виде многослойной оболочки с заформованными легкоплавкими моделями. Форму помещают в сушильный шкаф и выдерживают при температуре более 100 °С или погружают в горячую воду. Модели и элементы литниковой системы (стояк и питатели) плавятся и вытекают из формы. Для выжигания остатков модельного состава из полости, а также для упрочнения оболочки полученную литейную форму в металлическом ящике 6 засыпают металлической дробью и помещают в термическую печь, где обжигают при температуре 800. 900 °С. Заливку металла производят в горячую форму, что дает возможность получать тонкостенные сложной конфигурации отливки. Выбивку отливок и отделение литников осуществляют на виброустановках.

Кроме выплавляемых моделей в литейном производстве используют выжигаемые модели при изготовлении ответственных отливок массой до 3,5 т из чугуна, стали и цветных сплавов в единичном производстве. Для изготовления выжигаемых моделей используют пенополистирол, который в 50. 100 раз легче древесины, легко режется горячей проволокой и легко склеивается.

Склеиванием можно получить полистироловые выжигаемые модели самой сложной конфигурации. Этот метод отличается большой точностью и -экономией металла из-за отсутствия формовочных уклонов.

Рис. I. 12. Литье по выжигаемым моделям.

На рис. I. 12 приведен чертеж отливки 1 и выжигаемой пенополистироловой модели 3 с приклеенными к ней пенополистироловыми элементами литниковой системы 2. Модель с литниковой системой заформовывают песчано-глинистой смесью 4 в металлическом ящике 6. Во время заливки модель с литниковой системой остается в форме и жидкий металл 5 выжигает их и одновременно заполняет полость формы.

Аддитивные технологии в литье по выплавляемым моделям: 3 практических примера

Как уже было сказано во вступительной статье нашего «литейного» цикла, при оболочковом литье используются одноразовые модели и формы. Сегодня мы рассмотрим, как аддитивные технологии повышают эффективность процесса литья по выплавляемым моделям. Это один из наиболее точных литейных методов современной индустрии, позволяющий получать изделия с допусками 100-200 микрон.

Основные этапы литья по выплавляемым моделям

- Создается образец модели.

- Образец присоединяется к центральному литнику.

- Образец и центральный литник несколько раз опускают в огнеупорный материал, создавая форму вокруг образца.

- Образец удаляется из огнеупорной формы. Форма готова для заливки металлом.

- Металл заливается в форму.

- После охлаждения материал формы удаляется посредством механической обработки, химической очистки или растворения в воде.

- Части отрезают от центрального литника и слегка зачищают.

Создание новой продукции, и в особенности литейных деталей, – самая трудоемкая и дорогостоящая часть технологического процесса. В стандартном производстве для новой итерации изделия часто требуется и новая литейная оснастка, поскольку модернизировать существующую либо слишком затратно, либо невозможно.

Аддитивные технологии недаром называют революционными: они позволили сократить сроки изготовления изделий для опытного производства в разы и даже десятки раз. К примеру, прототип блока цилиндров автомобильного двигателя можно напечатать на 3D-принтере всего за две недели, тогда как его производство традиционными методами занимает полгода. 3D-печать не только экономит время, но и позволяет вырастить модели и формы любой сложности. У литья в этом смысле возможности ограничены.

Когда речь идет о точности детали, применение 3D-печати также не имеет себе равных. Наибольшее распространение эта технология получила в ювелирном деле, стоматологии, приборостроении – в тех отраслях, где в приоритете небольшие размеры и сложная геометрия изделия. При изготовлении таких объектов, как мелкие детали машин, ювелирные изделия, стоматологические протезы или имплантаты, востребована особо высокая точность и качество отливок.

Главные преимущества 3D-печати в сравнении с традиционными технологиями

- Высокая производительность;

- повышенная точность;

- высокое качество;

- возможность круглосуточной эксплуатации;

- применение материалов для 3D-печати с качествами, оптимизированными для конкретных задач.

Построение моделей в 3D-принтере выполняется по технологии MJP (MultiJet Printing), основанной на многоструйном моделировании с помощью воска или фотополимера. Это дает возможность получать модели с высокой детализацией и превосходным качеством поверхности.

Примеры применения 3D-печати на производстве

Американская компания Turbine Technologies, Ltd. разработала модификацию двигателей внутреннего сгорания, на которые устанавливаются турбины высокого давления. Компания приобрела 3D-принтер для печати восковых моделей и получает готовую отливку в течение 3-4 дней. Восковые модели теперь изготавливаются непосредственно из 3D-моделей CAD, а литейный цех Turbine Technologies производит компоненты прототипов газотурбинных двигателей с большей точностью и меньшими расходами.

А вот уникальный пример: к 40-летию короля южноафриканского племени зулусов Гудвилла Цвелитини была отлита монета из 18-каратного золота. Ее диаметр 100 мм, толщина 7 мм, а вес составляет чуть менее 0,5 кг. Перед производителем стояла задача напечатать монету в кратчайшие сроки, и благодаря выдающимся возможностям 3D-печати она была изготовлена всего за неделю.

У воска для печати есть свои недостатки. Все затраты на выращивание восковой модели ложатся на конечное изделие, так как модель одноразовая и ее нельзя использовать повторно. Специалисты iQB Technologies решили немного модифицировать процесс, что позволило снизить издержки производства. На одном из российских предприятий была создана модель металлического сувенирного изделия (см. фото 5). Чтобы не платить за весь воск, который тратится на каждое изделие, модель была напечатана на 3D-принтере не из воска, а из пластика (фотополимерной смолы). Дальнейшее создание мастер-моделей выполнялось путем выплавления воска и литья по выплавляемым моделям.

Остановимся на этом примере, чтобы поэтапно рассмотреть весь технологический процесс.

А как аддитивные технологии применяются в процессе литья по выжигаемым моделям? Читайте в нашем блоге!

Статья опубликована 2 августа 2017 в 14:25, дополнена 1 ноября 2019

Обзор материалов для литья по выплавляемым моделям

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Полноценным обзором назвать этот пост, наверное, не совсем правильно, но тем не менее,

худо-бедно в эксперименте поучаствовало 2 отливки из ПЛА, 2 отливки из ПММА, одна

отливка из АБС и одна из неизвестного материала.

История эта началась с интернет-знакомства с Евгением Полюцким

(http://3dtoday.ru/blogs/049f55549b/), который поинтересовался возможностью отливки

небольшой шестерни для Р/У машинки из бронзы. Историю про шестерню и её счастливое

окончание можно прочитать в группе Евгения: (https://vk.com/3d_pechatnik)

Так как у меня не было своего принтера (и до сегодняшнего момента в процессе сборки

:)), местный центр 3D печати напечатал мне 4 копии требуемой шестерни из ПЛА .

Результат видно на фото, качество печати, как мне показалось, не очень, но деталь

маленькая, да и мне больше было интересно, что же из этого получится.

Ну, что напечатали, то и отлили:D

Потом эту историю продолжил некий Московский центр 3D печати, с предложением

отлить их распечатку из ПММА (кому интересно, может загуглить, что это за материал

и для чего применяется).

Это изделие не очень функциональное, но прекрасно демонстрирует возможности

технологии: снять форму и получить копию практически невозможно, а распечатать и

Эта фигурка была получена в обмен на предыдущую отливку, тоже из ПММА:

Есть косяки, фигурка массивная, но со 2-3го раза можно подобрать режим отливки и

поиграться с литниковой системой.

Далее на очереди неизвестный материал, который попал ко мне через двое рук, от какой-то

конторы, якобы занимающейся разработкой выжигаемого фотополимера, и нужна была

проверка по стандартным режимам прокалки и заливки. Сразу скажу, что не прокатило:)

Отливались вместе на одной ёлке с нашими серийными изделиями, с нашими всё в

порядке — с распечатками беда: дыры, артефакты, корявая поверхность.

Подозреваю, что для этого материала требуются специальные условия прокаливания, о

которых нам не сообщили.

Следом прискакал наш хороший товарищ, которому я обещал помочь с дипломом, темой

которого была именно 3D печать с последующей отливкой, достоинства и

сильные стороны этой технологии. В общем, нужны были демонстрационные материалы:

распечатки из ПЛА и их копии уже в бронзе. Как обычно, дотянули до последнего, кинул

клич в объявлениях здесь на портале…. Так я познакомился с Ильёй

(http://3dtoday.ru/blogs/eta4ever/), Илья оперативно напечатал двух ацтеков и две турбинки,

за что ему огромное спасибо!

Диплом был сдан с триумфом, защиты по сути никакой не было:D

И завершает обзор АБС, качество отливки похуже, чем у ПЛА, но имеет право на жизнь.

Так как раньше до меня доходили слухи, что из АБС невозможно что-то отлить.

Этого, конечно, мало, чтобы делать какие-то выводы, но в целом, я думаю, эта технология

может занять свою нишу. Прямая печать металлами ещё очень дорога, а этим способом

можно получать неплохие детали там, где требуется единичные изделия или очень

маленькая серия и гораздо дешевле. Ну или в ситуации, когда переснять форму

невозможно или очень трудоёмко.

Если будут вопросы, предложения, пожелания — пишите в комментариях, в личку,

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Еще больше интересных постов

Засвечиваем печатные платы лазером на 3D принтере.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Модульная лампа подсветки для растений

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Аккумулятор для шуруповёрта

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Пришла печаль. Стал быстро разряжаться шуруповёрт. Пора менять аккумуляторы.

Посмотрел цену в интернет-магазине.

Комментарии

А вот если было бы время, то можно было взять неокрашенный PLA, минимизировать его количество (периметры, заполнение), отдихлорметанить, и была бы конфетка 😀

Да, но если помнишь, времени не было совсем:D

Ну, да. И еще я не знал, что это будет под литье. Для таких условий неплохо получилось.

Не получиться, при вакуумирование, его изнутри разрывает, поэтому надо делать больше периметров и заполнение.

Т.к это способ литья в опоку, где используется формомасса

Кстати, а какую формомассу использовали?

Мы льём в опоки из Satin Cast Extreme (правда льём, в основном, драгметаллы и крайне редко — латунь). Да и материалы — только ювелирный воск (хоть с фрезера, хоть с ‘растишки’;).

Ой, это, наверное, не к вам вопрос. 🙂

Интересная статья, спасибо. Плюс в репу

Тоже интересует печать моделей для отливки (восковок). Я так понимаю эта елка из пла, была облеплена формообразующим материалом и выжжена и в эту пустоту залит металл? На чем печаталась эта елка?

Ёлка из воска, из ПЛА только ацтек и турбинка они ничем не покрыты, следы от поддержек не было даже времени удалять, просто подпаяны на ёлку. Остальные детали попавшие в кадр сделаны классическим способом: мастер модель-форма-восковка. В остальном всё верно.

А где обзор материалов? Это обзор успехов в капиталистическом соревновании за клиента. А так хотелось бы услышать начальника транспортного цеха.

Да, вы правы :). Тем более ПЛА и АБС не предназначены для выжигания, а производителя и название фотополимера вообще не известно. Я кстати надеялся что он здесь, на портале есть, может пояснит. Я бы с превеликим удовольствием занимался бы исследованиями в своё удовольствие и совершенно бесплатно, но к сожалению не могу себе это позволить :D. А на работе да, иногда можно.

Здесь кстати, я точно знаю, сидит не один литейщик, с мечтами как бы это использовать в комм. целях. Но делится информацией не очень хотят 🙂

Мне вот очень интересна эта тема 🙂 На чем печатаете из воска, как опытный, какой бы принтер для начальной мелко-профессиональной работы посоветовали.Кроме ванхао дубликатор 7 У меня брат скульптор, вот он занимается тем же: делает мастер модель, восковку, отливку, только руками. Рукотворное искусство потихоньку уступает место современным технологиям.

Вы не очень внимательно прочитали :). У меня принтер в процессе сборки. длительной :D. Печать из воска это след. этап. И вполне возможно что нет смысла загоняться печатать воском, возможно и ПЛА будет достаточно. Это как раз и интересно проверить. И с выбором принтера к сожалению не смогу вам помочь, здесь есть гораздо более опытные товарищи.

Я общался с забугорными ювелирами, да и с нашими питерскими, все говорили, что для создание формы для выплавляемых/выжигаемых фотополимеров используется специальная форм-масса. Вы какую использовали? обычную?

А в чем особенность этой массы? Я давал ювелирам на пробу свой полимер. Зольность хорошая, но проблема в том, что полимер начинает кипеть и повреждает опоку. Пробовали на стандартных смесях.

Так это случаем не ваш полимер? 🙂

Не знаю. Но я своим клиентам всегда говорю, что полимер не выжигаемый, если спрашивают.

Наверное тогда не ваш, это к нам попало примерно полтора года назад, именно разработчик передавал Рязанскому центру 3д печати на какой то выставке ( с их слов), а те в свою очередь отдали нам на отливку. Хотя конечно, может кто-то, что-то не договаривает 😀

Не вдавался пока в подробности. Надо будет написать производителям форм-масс, чттб пояснили специфику. Знаю только, что у меня два выплавляемых фотополимера так же как и у вас повредили опоку. Но я ни разу еще дотошно не соблюдал режимы. Надеюсь в близжайшие два месяца смогу на нормальном оборудовании режимы пособлюдать.

Может есть кто в Питере с литьевым оборудованием готовый поучавствовать в проработке?

Да, я про это в курсе. Условием производителя фотополимера было как раз отливка в обычную формассу, в данном случае это была Керр 2000. Они видимо очень хотели сделать фотополимер для стандартных материалов. И это оправданно, т..к. не всегда удобно отдельно формовать, ну и цена этой формассы горадо выше, чем обычной. Да и кстати результат не всегда успешен даже с пласткастом, много брака.

Спасибо, что и меня упомянули 😀

Действительно, было дело. Нужно было сделать маленькую шестеренку из очень прочного материала. АБС нагрузку не выдерживал.

В моем городе никто из фрезеровщиков не взялся — то инструмента такого мелкого нет, то зажать не можем, то станок крупный, то еще что-нибудь.

Ювелиров знакомых с такими станками нет, вот и пришлось искать в интернете. Александр согласился в качестве эксперимента попробовать.

Я не торопил, потому как к тому времени прорабатывал вариант печати из полиамида на SLS принтере в столице.

В итоге шестеренка из полиамида вполне справляется с нагрузкой и радует владельца. Но шестерни Александра я тоже сохранил как запасные на будущее и как наглядный образец применения технологии 3Д печати для литья.

Отдельно хочу отметить, что в отливке можно даже разглядеть следы движения сопла на поверхности шестерни, неровности слоев и остатки от удаления поддерживающих структур.

Размер ‘зерна’ формомассы в несколько раз меньше, чем точность выдаваемая практически любым устройством (хоть фрезер, хоть SLA/DLP.. не говоря уж про FDM принтеры) 😀 Поэтому любой дефект в модели при литье будет воспроизведён с максимальной точностью. 🙂

возьмем на заметку 🙂

Очень интересный пост. Хотелось бы побольше таких.

Вот очень хороший пост, добавил в избранное не дочитав, спасибо, тоже пытаюсь делать небольшие шажки в эту сторону.

А по теме: есть ли какая принципиальная разница, какой материал использовать для отливки модели из металла, АБС или ПЛА? В частности, восковки легко выплавляются из опоки, как с этим у пластиков?

АБС легче обрабатывается и все мелкие артефакты будут гораздо менее заметнее, следовательно меньше постобработки конечного металлического изделия, есть ли смысл использовать его вместо ПЛА?

ЗЫ. Помнится был на портале пост пару месяцев назад, все никак найти не могу, про литье кольца на заказ по модели из белого ПЛА, это вы?

Спасибо, это мой первый пост, поэтому с кольцом это не я :). Мне показалось ПЛА лучше выгорает, АБС похуже. Просто надо напечатать две одинаковые модели разными материалами и проверить. Но принтер пока не собран. D. А так конечно отливок было бы в разы больше.