Содержание

- Легированная сталь

- Характеристика легированных сталей

- Свойства легированной стали

- Марки легированной стали

- Применение легированных сталей. Классификация и маркировка сплавов

- Что такое легированная сталь

- Виды легированных сталей

- Сварка легированных сталей: особенности

- Легированные конструкционные стали – специальные сплавы для особых случаев

- 1 Стали с добавками – самая важная информация

- 2 Легирующие элементы – для коррекции качества готовых сплавов

- 3 Группы конструкционного проката и сферы его применения

- 4 Маркировка легированных сталей – как разобраться?

- Конструкционные легированные стали;

- Легированные конструкционные стали их марки и применение

Легированные конструкционные стали их марки и применение

Легированная сталь

Содержание статьи

В современном мире имеется большое количество разновидностей стали. Это один из самых востребованных материалов, который используется практически во всех отраслях промышленности.

Характеристика легированных сталей

Легированная сталь представляет собой сталь, которая кроме обычных примесей оснащена еще и дополнительными добавочными веществами, которые необходимы для того, чтобы она соответствовала тем или иным химическим и физическим требованиям.

Обычная сталь состоит из железа, углерода и примесей, без которых невозможно себе представить данный материал. В легированную сталь добавляются дополнительные вещества, которые получили название легирующих. Они используются для того, чтобы сталь стала обладать такими свойствами, которые необходимы в тех или иных ситуациях.

В большинстве случаев в качестве легирующих элементов к железу, примесям и углероду добавляются: никель, ниобий, хром, марганец, кремний, ванадий, вольфрам, азот, медь, кобальт. Также не редко в таком материале отмечаются такие вещества, как молибден и алюминий. Для придания прочности материалу в большинстве случаев добавляется титан.

Такой вид стали имеет три основные категории. Отношение легированной стали к той или иной группе обусловлено тем, сколько в ней содержится стали и примесей, а также легированных добавок.

Виды легированной стали

Есть три основных вида стали с легирующими элементами:

Она характеризуется тем, что в ней содержится около двух с половиной процентов легирующих дополнительных элементов.

Данный материал имеет в своем составе от 2.5 до 10 процентов легирующих дополнительных веществ.

К данному виду относятся стальные материалы, количество легирующих добавок в которых превышает десяти процентов. Количество этих компонентов в такой стали может достигать пятидесяти процентов.

Назначение легированной стали

Легированную сталь широко применяют в современной промышленности. Она обладает высоким уровнем прочности, что позволяет изготовлять из нее оборудование для резки и рубки металлического проката самых разных видов.

По своему назначению стали легированного типа могут быть представлены большим количеством групп.

Основными из них являются:

- конструкционная легированная сталь,

- инструментальная легированная сталь,

- легированная сталь с особыми химическими и физическими свойствами.

Характеристики легированных сталей могут быть разнообразными. Они их приобретают благодаря соотношению основных элементов. Стали такого типа являются в любом случае более прочными и устойчивыми к образованию коррозии.

Свойства легированной стали

Свойства легированных сталей являются разнообразными. Они главным образом определяются теми добавками, которые применяются в качестве легирующих при производстве отдельных видов стальных материалов.

В зависимости от добавленных легирующих компонентов сталь приобретает следующие качества:

- Прочность. Данное свойство приобретает после добавления в ее состав хрома, марганца, титана, вольфрама.

- Устойчивость к образованию коррозии. Это качество появляется под воздействием хрома, молибден.

- Твердость. Сталь становится боле твердой благодаря хрому, марганцу и другим элементам.

Внимание: Стоит отметить, что для того, чтобы легированная сталь была более прочной и устойчивой к внешнему влиянию окружающей среды необходимое содержание хрома не должно быть менее двенадцати процентов.

Сталь легированного типа при правильном процентном соотношении всех входящий в нее элементов не должна менять свои качестве при температуре нагревания до шестисот градусов Цельсия.

Производство легированной стали.

Марки легированной стали

Марки легированной стали являются различными. Они представлены в большом многообразии. В зависимости от назначения стали определяется ее маркировка.

Сегодня имеется большое количество требований к маркировке легированной стали. Для данного процесса используются цифровые и буквенные обозначения. Сначала при маркировке используются цифры. Они являются показателями того, сколько содержится в том или ином виде легированной стали сотых долей углерода. После цифр стоят буквы, которые являются обозначением того, какие легирующие добавки были использованы при производстве того или иного легированного типа стали.

После букв могут стоять цифры, обозначающие количество легирующего вещества в составе стального материала. Если после обозначения какого-либо легирующего элемента не стоит цифровое обозначение, то его в составе имеется минимальное количество, не достигающее даже одного процента.

Применение легированных сталей. Классификация и маркировка сплавов

Уже более 3 000 лет человечество обрабатывает железо изготавливая различные орудия, машины, домашнюю утварь. Несмотря на относительно высокие механические свойства этого металла его разрушение в результате коррозии не способствует долговременному использованию железных изделий на открытом воздухе.

Ещё одним существенным ограничением в использовании данного металла является его невысокие эстетические качества. Чтобы существенно улучшить данные свойства при производстве стали используются добавки придающие устойчивость к окислению, появлению на её поверхности блеска и существенному увеличению прочности металла.

Что такое легированная сталь

Это углеродистая сталь для улучшения технологических свойств которой введены специальные легирующие элементы. Процент добавок в составе невелик, но даже при незначительной концентрации, физические свойства металла улучшаются в несколько раз.

В зависимости от вида используемых добавок при производстве стали металл приобретает следующие свойства:

- неподверженность коррозии;

- упругость;

- тугоплавкость;

- прочность.

Для придания перечисленных качеств в состав добавляют следующие металлы:

Зачастую в углеродистую сталь достаточно добавить 1 — 3% легирующих элементов для придания ей необходимых свойств и качеств.

Виды легированных сталей

От процентного содержания добавок стали разделяются на:

- Низколегированные — содержание добавок менее 2,5%

- Среднелегированные — 2,5 — 10%.

- Высоколегированные — более 10%.

Также легированные стали подразделяются на следующие виды:

- конструкционные;

- инструментальные;

- с особыми физическими свойствами.

Конструкционные и инструментальные изделия используются в тех областях применения металлов, где необходима повышенная прочность. Легированные стали с особыми физическими свойствами могут быть устойчивыми к коррозии, высокой температуре и к химически агрессивным средам.

Маркировка легированных сталей

Из-за большого разнообразия сплавов с улучшающими добавками появилась необходимость в их маркировке. Легированные стали классификация и маркировка которых будет приведена ниже очень легко идентифицировать по буквенному обозначению, а также по указанию процентного состава тех или иных веществ в металле.

Маркировка включает в себя буквы, которые обозначают предназначение металла.

- Ж, Х, Е — обозначение нержавеющих, хромистых и магнитных сплавов.

- Я — хромоникелевая нержавеющая сталь.

- Ш — шарикоподшипниковая.

- Р — режущая.

- А, Ш — качественная и высококачественная легированная сталь.

Также в сплавах могут содержаться следующие элементы:

- Азот — А

- Алюминий — Ю

- Бериллий — М

- Бор — П

- Вольфрам — В

- Ванадий — Ф

- Кобальт — К

- Кремний — С

- Марганец — Г

- Медь — Д

- Молибден — М

- Магний — Ш

- Ниобий — Б

- Никель — Н

- Селен — Е

- Титан — Т

- Фосфор — П

- Хром — Х

- Цирконий — Ц

- Редкоземельные металлы — Ч

Если легированные стали маркировка которых после букв не имеет цифр не содержат ниобия, молибдена, ванадия, алюминия, азота, бора, титана, циркония и редкоземельных металлов, то это будет говорить о том, что в материале содержание легирующего элемента менее 1,5%. Для перечисленных выше металлов имеется исключение из данного правила, по причине влияния на механические свойства сплава даже десятых долей процента.

Если перед буквенным обозначением стоит цифра, то это показатель содержания кремния, а расположение цифр после буквы указывает процентное соотношение обозначенных химических элементов.

Применение легированных сплавов

Благодаря высоким эксплуатационным характеристикам легированная сталь применение находит в машиностроении, изготовлении инструментов, труб и строительных материалов.

Детали машин обычно изготавливают из перлитных металлов. К этой категории материалов относятся низколегированные и среднелегированные стали, которые после отжига имеют структуру позволяющую легко обрабатывать металл с помощью режущего инструмента.

Низколегированные стали благодаря повышенным прочностным характеристикам позволяют существенно экономить денежные средства при строительстве крупногабаритных сооружений и машин. Например, в судостроительстве благодаря использованию материала удаётся уменьшить толщину применяемого металла.

Легированные стали с добавками хрома широко используются для производства изделий, которые устойчивы к воздействия молочной и уксусной кислоты, а также следующих деталей работающих под значительным давлением:

- Поршневые пальцы, карданные крестовины и другие изделия предназначенные для эксплуатации в условиях повышенного износа.

- Кулачковые муфты, плунжеры и шлицевые валики.

- Шестерни коробок передач и червячные валы, а также другие изделия для работы на малых и средних скоростях.

Высоколегированная сталь широко используется для производства деталей устойчивых к коррозионному разрушению. Такие изделия также устойчивы к высоким температурам и способны работать в условиях до +1100 градусов.

Некоторые виды сплавов благодаря особым тепловым качествам имеют специальное применение, например:

- ЭН42 — материал обладает коэффициентом расширения таким же как и у стекла, поэтому применяется в качестве электродов в лампах накаливания.

- Х8Н36 — обладает постоянной упругостью, которая не изменяется в температурных пределах от минус 50 до +100 градусов. Благодаря неизменяемой упругости такой материал широко используется для

производства пружин для часовых механизмов и стрелочных измерительных приборов. - И36 — сплав обладает нулевым коэффициентом температурного расширения, поэтому идеально подходит для изготовления различных эталонов и калибровочных изделий.

Сварка легированных сталей: особенности

Легированные сплавы обладают хорошей пластичностью, поэтому из них можно изготовить сложные конструкции методом сварки. По причине различного содержания добавок каждый тип легированных изделий имеет свои особенности.

Сварка низколегированных сталей

Особенность сварных соединений низколегированных сталей заключается в высокой сопротивляемости холодным трещинам и хрупкому разрушению. Но, такие свойства соединительного шва можно достичь только при правильном сваривании.

Если процесс предварительного нагрева будет нарушен либо сварной шов подвергнется слишком быстрому остыванию металл может получить в местах соединения микроскопические повреждения, которые значительно уменьшат прочность всей конструкции.

Низколегированные стали марки 10Г2СД, а также 14ХГС и 15ХСНД свариваются с использованием аппарата постоянного тока с обратной полярностью. Электроды для сваривания должны иметь фтористо-кальциевое покрытие. Величина сварочного тока должна точно соответствовать типу электрода, толщине металла и типу сплава. Несоблюдение этого требования также отразится на качестве сварного шва и, как следствие, на прочности изготавливаемой конструкции.

Сварка низколегированной стали должна осуществляться без перерыва, чтобы весь шов был выполнен без при температуре металла не менее 200 градусов. Средняя скорость сварки составляет 20 м/ч, при напряжении 40 В и силе тока 80 А.

Сварка среднелегированных сталей

При изготовлении конструкций из среднелегированных сталей необходимо использовать сварочные материалы, в которых содержание легирующих элементов должно быть меньше, чем в свариваемом материале.

Только при использовании таких материалов можно добиться получения шва с высокой устойчивостью к деформации. Если при изготовлении изделий из среднелегированных сталей толщина листа не превышает 5 мм, то высокого качества соединения можно достичь при использовании аргонодуговой сварки.

Если для соединения деталей используется газовая сварка, то в качестве источника горения следует применять ацетилен в смеси с кислородом.

Сварка высоколегированных сталей

Если для производства металлических деталей применяется высоколегированная сталь, то в этом случае следует применять сварочное оборудование с минимальным тепловым захватом материала. Это необходимо для снижения вероятности коробления металла во время сварки, по причине большого содержания в составе металла различных примесей.

Электрическая сварка высоколегированных сплавов осуществляется с использованием электродов с фтористокальциевым покрытием. В этом случае удаётся добиться высоких показателей механической и химической прочности сварного шва.

Применение газовой сварки при изготовлении конструкций из высоколегированных сталей нежелательно. В исключительных случаях возможно использование газовой сварки для соединения жаропрочного высоколегированного стального листа толщиной не более 2 мм.

Заключение

Применение легированных сплавов при изготовлении металлических деталей и конструкций позволяет придать ним необходимые физические качества. При работе с такими металлами обозначение легирующих элементов в стали помогает подобрать заготовку с нужными параметрами, из которой затем будет изготовлена конструкция.

При использовании таких сплавов необходимо не только знать их состав, но и способы соединения при помощи сварки. Поэтому если следовать рекомендациям изложенным в данной статье, то можно получить высококачественное изделия с заданными параметрами.

Легированные конструкционные стали – специальные сплавы для особых случаев

Легированные конструкционные стали имеют достаточно специфическую сферу использования. Они предназначены для выпуска ответственных элементов и оборудования, эксплуатируемых в особых условиях.

1 Стали с добавками – самая важная информация

Производственная отрасль наших дней выдвигает к металлургическим композициям, предназначенным для изготовления ответственных деталей, очень высокие требования. Обычные конструкционные стали (КС), использовавшиеся ранее для этих целей, далеко не всегда отвечают новым стандартам. Выход из подобной ситуации один. Для выпуска ответственных узлов следует применять легированный по спец. методикам прокат. Он обладает особыми свойствами (и прочностными, и сугубо технологическими). Они достигаются за счет введения в сплавы определенных хим. элементов. Последние в среде профессиональных металлургов принято называть легирующими.

Сама же операция добавки особых компонентов именуется легированием. Ничего сложного в этом процессе нет – методика хорошо отработана и гарантирует получение ожидаемых результатов. Чаще всего функцию легирующих примесей выполняют марганец, хром, кремний, молибден, никель. Именно они отвечают за «новые» качества КС. Кроме них зачастую применяют вольфрам, ванадий и иные добавки. Сразу стоит отметить, что в любых конструкционных сплавах есть кремний и марганец. Конструкционных сталей без этих элементов современная металлургия не выпускает. Когда они содержатся в прокате в количестве более 1 %, их рассматривают в качестве легирующих компонентов. В остальных ситуациях они считаются постоянными примесями.

В легированные КС, как правило, вводится сразу несколько полезных добавок. Они комплексно улучшают качество готовых сплавов. При этом один из вносимых хим. элементов всегда считается основным. Для конструкционных сталей «главными» добавками являются кремний, хром, никель и марганец. Остальные примеси причисляют к группе вспомогательных. Сами по себе они не изменяют свойства сплавов. Их задача – помочь основным компонентам сделать сталь более качественной.

2 Легирующие элементы – для коррекции качества готовых сплавов

Базовая легирующая добавка – хром, в незначительной мере ухудшает пластичность готового проката, но зато существенно увеличивает прочностные характеристики стали и ее твердость. Хромистые композиции в сфере строительства машин и агрегатов незаменимы для производства подшипников качения. В легированные КС хрома добавляют не более 3 %. Следующие распространенные примеси – молибден и вольфрам, добавляются в легированные КС намного экономнее – максимум 1 %. Эти элементы имеют объективно высокую стоимость. Их нерациональное (излишнее) применение не имеет экономической целесообразности. Они обеспечивают:

- некоторое снижение вязкости проката и его показателей пластичности;

- повышение прочности и твердости металла.

Еще один нюанс. Вольфрам облегчает процесс формирования структуры мелкого зерна. А молибден придает металлургическим композициям уникальную стойкость к высоким температурам (они становятся жаропрочными). В количестве 1–3 % в легированные КС добавляют никель. Наибольшее его содержание необходимо при выпуске немагнитных сплавов. Они востребованы во многих отраслях машиностроения. Никель делает сталь более вязкой и пластичной. Кроме того, что немаловажно, данный элемент повышает ее прочность.

Если сплав предназначается для производства спец. инструмента, в качестве легирующего компонента никель не используется.

Далее поговорим о кремнии и марганце. Их добавляют в КС в количестве не более 2 %. Первый из указанных элементов играет важную роль. Он повышает магнитные показатели и упругость сплавов, сохраняя при этом их вязкость. Аналогичное влияние на легированный прокат не оказывает ни один иной элемент. Марганец же существенным образом улучшает механические качества КС и способствует их прокаливаемости на значительные глубины. Сталь с такими свойствами незаменима для выпуска многих машиностроительных деталей.

3 Группы конструкционного проката и сферы его применения

Почти все конструкционные сплавы – низколегированные. В них содержится 2–3 % добавок. Низколегированная КС подразделяется на различные категории по определенным признакам. Чаще всего ее делят на три группы по сфере применения. С этой точки зрения низколегированные стали бывают:

- Подшипниковыми. В них содержится около 1,5 % хрома (больше не допускается) и до 1 % углерода. Из названия понятно, что такие сплавы используются для изготовления подшипников. Данные детали машин испытывают повышенные локальные нагрузки. Поэтому легированные подшипниковые КС всегда дополнительно обрабатывают на высокую твердость и стремятся снизить в них карбидную неоднородность до минимума.

- Теплоустойчивыми. Такие стали нашли свое применение в энергетическом машиностроении. Из них делают паропроводы и промышленные нагреватели, сосуды, которые функционируют при температурах до +650 °С. Теплоустойчивый прокат обладает уникальными свойствами. Только он позволяет изготавливать детали, способные работать до 20 тысяч часов без замены в условиях высоких температур. Эти стали содержат минимум углерода (до 0,27 %) и легируются комплексно (ванадий + молибден + хром). Заметим, что они подвергаются нормализации и высокому отпуску (иногда выполняется закалка металла).

- Рессорно-пружинными. Эти низколегированные стали обладают высокой релаксационной стойкостью. Они также характеризуются повышенной сопротивляемостью к деформациям пластического плана. Пружины и рессоры, изготавливаемые из сталей данной группы, закаливают на мартенситную структуру и дополнительно упрочняют, используя методику пластической холодной обработки. Без данных видов доводки рессорно-пружинные стали не выпускаются.

Как видим, низколегированные КС всех групп проходят добавочную термообработку. Она имеет огромное значение и всегда выполняется по наиболее рациональной технологии. За счет этого готовые сплавы получают требуемую структуру, а затраты на легирование и последующую обработку (термическую) являются сравнительно невысокими. Легированные КС по своей стоимости ощутимо дороже обычных конструкционных сплавов. По этой причине их применяют только в ситуациях, когда стандартный прокат не годится для выпуска особо ответственных деталей. Если же легированный сплав можно заменить на обычный конструкционный, лучше использовать последний.

4 Маркировка легированных сталей – как разобраться?

Сферу применения и эксплуатационные характеристики КС со специальными примесями обуславливает химический состав сплавов. Узнать его позволяет маркировка конструкционного легированного проката. Описываемые в статье стали шифруются по стандартной методике – с помощью литер и цифр. Наличие тех или иных добавок можно определить по буквам. Литера П говорит о присутствии в сплаве фосфора, Ю – алюминия, С – кремния, Ф – ванадия, Х – хрома, Т – титана, Г – марганца, М – молибдена, В – вольфрама, Н – никеля.

Любая маркировка низколегированных КС начинается с двух цифр. Они указывают на количество (сотые части процента) углерода. А вот цифра после буквы, обозначающей хим. элемент, определяет объем внесенной в сплав добавки (здесь речь уже идет о целых процентах). Если после литеры нет никакой цифры, содержание примеси в стали незначительное (до 1 %). Давайте разберемся, что представляет собой, например, сплав 15ХГН2ТА. Его маркировка дает нам всю необходимую информацию. В этой легированной КС содержится:

- около 0,15 % (0,13–0,18 %) углерода;

- примерно по 1 % хрома и марганца;

- до 2 % никеля;

- незначительное количество титана.

Последняя же литера (А) указывает на высокое качество сплава. Маркировка проката для изготовления подшипников немного отличается от описанной методики шифровки КС. В таких композициях обязательно присутствуют литеры ШХ (ШХ15, ШХ9). Они и указывают на то, что перед нами шарикоподшипниковая КС. В ней присутствует один улучшающий компонент – хром. Содержание в стали ШХ15 этого элемента равняется 1,5 %, в ШХ – 0,9 %.

Конструкционные легированные стали;

Конструкционные легированные стали

К конструкционным сталям относятся углеродистые и легированные стали. Введение ЛЭ в эти стали существенно повышает их конструкционную прочность, что связано с формированием более мелкого размера зерна и большей прокаливаемостью. Легирование существенно повышает сопротивление вязкому разрушению и температурный запас вязкости.

Конструкционные легированные стали делятся на строительные и машиностроительные. Конструкционные машиностроительные легированные стали применяются в тех случаях, когда должны быть обеспечены высокие механические свойства в изделиях больших сечений или сложной конфигурации в результате термической или химико-термической обработки.

В зависимости от содержания углерода и термической обработки эти стали можно классифицировать следующим образом:

— 0,10…0,25 % С — цементуемые стали, подвергаемые после цементации закалке с низким отпуском;

— 0,30…0,50 % С — улучшаемые стали, подвергаемые закалке с высокотемпературным отпуском;

— 0,5…0,7 % С — пружинные стали, подвергаемые закалке со средним отпуском;

— 0,95…1,15 % С – стали с высокой износостойкостью в условиях поверхностной усталости, шарикоподшипниковые стали, подвергаемые закалке с низким отпуском.

Цементуемые легированные сталипредназначены для изготовления деталей типа поршневых пальцев, распределительных валов, шестерён и др., работающих под действием изгибающих и крутящих моментов, динамических и знакопеременных нагрузок в условиях трения и износа. Сердцевина таких деталей не подвергается действию больших нагрузок и поэтому сквозная прокаливаемость не всегда необходима, более того, требуется вязкая, не закалённая на мартенсит сердцевина. При таких нагрузках важно обеспечить высокую контактную выносливость.

Для повышения прочностных свойств в цементуемых сталях увеличивают содержание С до 0,25…0,3 %.

В приложениях 1 и 2 (см. лабор. раб. по Спец сталям) приведены наиболее широко используемые цементуемые стали, их химический состав, режимы термообработки и механические свойства.

Благодаря цементации в поверхностном слое содержание углерода повышается до 0,8…1,2 %, что позволяет подвергать эти стали закалке и после низкого отпуска получить высокую твёрдость и контактную выносливость этого слоя. ЛЭ вводятся в цементируемые стали в количестве 1…7 %. Основными из них являются Cr (1…2 %), Cr в сочетании с Ni (1…4 %) или с Mn. Хромоникелевые стали дополнительно могут легироваться Mo (до 0,4 %) или W(

1 %), а хромистые и хромомарганцовистые — небольшим количеством (до 0,1 %) V или Ti для получения в сталях мелкого зерна.

Введение ЛЭ позволяет увеличить прочность в результате упрочнения феррита или аустенита и за счёт образования в сердцевине более высокопрочных структур сорбита, тростита или бейнита.

После медленного охлаждения стали после цементации (в равновесном состоянии) науглероженный слой имеет микроструктуру, представленную на рис. 3.2. Аустенит поверхностного слоя с содержанием углерода более 0,8 % С превращается в перлит и вторичный цементит (заэвтектоидная зона). Слой, содержащий » 0,8 % С, имеет структуру перлита (эвтектоидная зона). При содержании в науглероженном слое меньше 0,8 % С аустенит превращается при охлаждении в феррит и перлит, образуя переходную зону. За толщину науглероженного слоя принимают суммарную толщину заэвтектоидной, эвтектоидной и половины переходной зоны.

Закалка легированных сталей производится в масле ввиду более низкой критической скорости закалки. Это уменьшает опасность образования трещин и деформации изделий сложной формы.

Углеродистые (нелегированные) цементуемые стали имеют невысокую прочность (до 500 МПа) и низкую прокаливаемость, поэтому они не могут быть использованы для изготовления нагруженных деталей больших размеров и сложной конфигурации. В цементуемых же легированных сталях прочность достигает в = 800…1500 МПа, s0,2 = 650…1300 МПа при относительном удлинении d = 10…14 % и ударной вязкости КСU = 0,6…1,0 МДж/м 2 .

Наиболее распространёнными являются цементуемые стали марок 20Х, 18ХГТ, 12ХН3А, 18ХНВА, 18Х2Н4ВА (ГОСТ 4543-71).

После термической обработки структура поверхностного слоя цементованной стали состоит из мартенсита и повышенного количества (более 10 %) остаточного аустенита и имеет твёрдость 50…53 НRC. В случае высоколегированной стали для уменьшения количества более мягкого остаточного аустенита после закалки применяется обработка холодом. Так, например, окончательная термическая обработка деталей из стали 18Х2Н4ВА состоит из закалки, обработки холодом и последующего отпуска при 180…200 °С, при этом достигается твердость 58…62 НRC. Сущность термической обработки холодом заключается в охлаждении закалённой стали до Мк 70 мм.

Среднее содержание углерода (0,30…0,50 %) в этих сталях необходимо для обеспечения достаточного эффекта упрочнения a – фазы за счёт дисперсных частиц карбидов в сорбите. В обычных углеродистых улучшаемых сталях из-за низкой прокаливаемости невозможно получить высокие свойства при сечениях изделий более 30 мм.

В состав легированных улучшаемых сталей вводят один или несколько упомянутых легирующих элементов. Суммарное их содержание не превышает 5…7 %. Поскольку основной целью введения ЛЭ является увеличение прокаливаемости, для изделий относительно небольших сечений применяют низколегированные стали, содержащие Cr (до 1,5 %), Mn, Si (по 1 %). Для изделий больших сечений целесообразно применять более легированные стали, содержащие до 1,5 % Cr, 3…4 % Ni и до 0,4 % Mo (или »1,0 % W). Такие стали обладают наибольшей прокаливаемостью. Особенно полезным ЛЭ в сталях для изделий, работающих в сложных условиях, является никель, который не только увеличивает прокаливаемость, но и повышает ударную вязкость и снижает критическую температуру хрупкости, особенно при дополнительном легировании Mo. Mo и W также уменьшают склонность стали к обратимой отпускной хрупкости, особенно сильно проявляющегося после отпуска при 550 о С. Кроме того, эти карбидообразующие элементы (Mo и W и др.) повышают температуру отпуска и позволяют получать более высокую пластичность. В отожженном состоянии эти стали имеют структуру, состоящую из феррита и перлита. Количество последнего больше, чем в углеродистых сталях с таким же содержанием углерода, вследствие уменьшения его концентрации в эвтектоиде.

Легированные улучшаемые стали подвергают закалке в масле, а затем отпуску. Механические свойства, которыми обладают легированные улучшаемые стали, находятся в следующих пределах: sв = 700…1200 МПа; s0,2 = 600…1100 МПа; y = 45…60 %; КСU = 0,5…1,2 МДж ¤ м 2 .

Наиболее распространённые марки улучшаемых сталей: 40Х, 40ХС, 30ХГСА, 38ХА, 38ХН3МА, 40ХНМА и др. (ГОСТ 4543-71).

В качестве примера рассмотрим микроструктуру стали 30ХГСА (хромансиль) в равновесном состоянии, а также после закалки и высокого отпуска.

Химический состав стали: 0,28…0,35 % С; 0,9…1,2 % Si; 0,8…1,1 % Mn; 0,8…1,1 % Cr. Видно, что сталь содержит небольшое количество ЛЭ. В ней Mn, Si и Cr распределены между ферритом и цементитом, образуя легированные феррит и цементит.

На рис. 3.4, а показана микроструктура стали 30ХГСА после отжига при 860 °С, состоящая из перлита и феррита, а на рис. 3.4, б – микроструктура после закалки с 860 °С в масле и отпуска при 520 °С. Микроструктура представляет собой сорбит, сохранивший ориентировку мартенсита. Иногда этой стали после закалки даётся низкий отпуск при 200 °С. Тогда получается структура отпущенного мартенсита, обладающего более высокой прочностью, но меньшей ударной вязкостью, чем сорбит.

УГЛЕРОДИСТЫЕ И ЛЕГИРОВАННЫЕ СТАЛИ

1. УГЛЕРОДИСТЫЕ КОНСТРУКЦИОННЫЕ СТАЛИ

Углеродистые стали подразделяют на три основные группы: стали углеродистые обыкновенного качества, качественные углеродистые стали и углеродистые стали специального назначения (автоматную, котельную и др.).

Стали углеродистые обыкновенного качества. Эти наиболее широко распространенные стали поставляют в виде проката в нормализованном состоянии и применяют в машиностроении, строительстве и в других отраслях.

Углеродистые стали обыкновенного качества обозначают буквами Ст и цифрами от 0 до 6. Цифры — это условный номер марки. Чем больше число, тем больше содержание углерода, выше прочность и ниже пластичность.

В зависимости от назначения и гарантируемых свойств углеродистые стали обыкновенного качества поставляют трех групп: А, Б, В. Индексы, стоящие справа от номера марки, означают:

кп — кипящая, пс — полуспокойная, сп — спокойная сталь. Между индексом и номером марки может стоять буква Г, что означает повышенное содержание марганца. В обозначениях марок слева от букв Ст указаны группы (Б и В) стали.

По требованиям к нормируемым показателям (химического состава и механических свойств) стали обыкновенного качества подразделяют на категории. Категорию стали обозначают соответствующей цифрой правее индекса степени раскисления,

например Ст5Гпс3 означает: сталь группы А, марки Ст5, с повышенным содержанием марганца, полуспокойная, третьей категории.

В случае заказа стали без указания степени раскисления, но определенной категории последняя пишется за номером марки через тире, например Ст4-3. Сталь первой категории пишется без указания номера последней, например Ст4пс.

Химический состав сталей группы А не регламентируют, а гарантируют их механические свойства . Стали этой группы применяют обычно для деталей, не подвергаемых в процессе изготовления горячей обработке (сварке, ковке и др.).

Cmаль группы Б поставляют по химическому составу и применяют для деталей, которые проходят в процессе изготовления термообработку и горячую обработку давлением (штамповку, ковку). Механические свойства стали группы Б не гарантируют.

Сталь группы В поставляют по механическим свойствам, соответствующим нормам Для стали группы А, и по химическому составу, соответствующему нормам для стали группы Б. Сталь группы В используют в основном для сварных конструкций.

Стали углеродистые качественные конструкционные. От сталей обыкновенного качества они отличаются меньшим содержанием серы, фосфора и других вредных примесей, более узкими пределами содержания углерода в каждой марке и большинстве случаев более высоким содержанием кремния (Si) и марганца (Мn ).

Сталь маркируют двузначными числами, которые обозначают содержание углерода в сотых долях процента, и поставляют с гарантированными показателями химического состава и механических свойств. По степени раскисления сталь подразделяют на кипящую (кп), полуспокойную (пс), спокойную (без указания индекса). Буква Г в марках сталей указывает на повышенное содержание марганца (до 1%).

Сталь углеродистую качественную поставляют катаной, кованой, калиброванной, круглой с особой отделкой поверхности (серебрянка).

Стали углеродистые специального назначения. К этой группе относят стали с хорошей и повышенной обрабатываемостью резанием (автоматные стали). Они предназначены а основном для изготовления деталей массового производства. При обработке таких сталей на станках-автоматах образуется короткая и мелкая стружка, снижается расход режущего инструмента и уменьшается шероховатость обработанных поверхностей.

Автоматные стали с повышенным содержанием серы и фосфора имеют хорошую обрабатываемость. Обрабатываемость резанием улучшают также введением в стали технологических добавок селена, свинца, теллура.

Автоматные стали маркируют буквой А и цифрами, показывающими среднее содержание углерода в сотых долях процента. Применяют следующие марки автоматной стали: А12, А20, А30, А40Г.Из стали А12 изготовляют неответственные детали, из стали других марок — более ответственные детали, работающие при значительных напряжениях и повышенных давлениях. Сортамент автоматной стали предусматривает изготовление сортового проката в виде прутков круглого, квадратного и шестигранного сечений. Эти стали не применяют для изготовления сварных конструкций.

Стали листовые для котлов и сосудов, работающих под давлением, применяют для изготовления паровых котлов, судовых топок, камер горения газовых турбин и других деталей. Они должны работать при переменных давлениях и температуре до 450″С. Кроме того, котельная сталь должна хорошо свариваться. Для получения таких свойств в углеродистую сталь вводят технологическую добавку (титан) и дополнительно раскисляют ее алюминием. Выпускают следующие марки углеродистой котельной стали 12К, 15К, 16К, 18K.20K.22Kc содержанием в них углерода от 0,08 до 0,28%. Эти стали поставляют в виде листов с толщиной до 200 мм и поковок в состоянии после нормализации и отпуска.

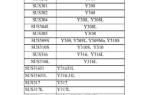

Табл. Механические свойства качественной конструкционной стали

Легированные конструкционные стали их марки и применение

Для улучшения физических, химических, прочностных и технологических свойств стали легируют, вводя в их состав различные легирующие элементы (хром, марганец, никель и др.). Стали могут содержать один или несколько легирующих элементов, которые придают им специальные свойства.

Влияние легирующих элементов. Легирующие элементы вводят в сталь для повышения ее конструкционной прочности. Основной структурной составляющей в конструкционной стали является феррит, занимающий в структуре не менее 90% по объему. Растворяясь в феррите, легирующие элементы упрочняют его. Твердость феррита (в состоянии после нормализации) наиболее сильно повышают кремний, марганец и никель — элементы с решеткой, отличающейся от решетки α-Fe. Молибден, вольфрам и хром влияют слабее.

Большинство легирующих элементов, упрочняя феррит и мало влияя на пластичность, снижают его ударную вязкость (за исключением никеля). При содержании до 1% марганец и хром повышают ударную вязкость. Свыше этого содержания ударная вязкость снижается, достигая уровня нелегированного феррита при 3% Сг и 1,5% Мп.

Увеличение содержания углерода в стали усиливает влияние карбидной фазы, дисперсность которой зависит от термической обработки и состава сплава. В значительной степени повышению конструктивной прочности при легировании стали способствует увеличение прокаливаемости. Наилучший результат по улучшению прокаливаемости стали достигают при ее легировании несколькими элементами, например Сг+Мо, Cr+Ni, Cr+Ni+Mo и другими сочетаниями различных элементов.

Высокая конструктивная прочность стали обеспечивается рациональным содержанием в ней легирующих элементов. Избыточное легирование (за исключением никеля) после достижения необходимой прокаливаемости приводит к снижению вязкости и облегчает хрупкое разрушение стали.

Хром оказывает благоприятное влияние на механические свойства конструкционной стали. Его вводят в сталь в количестве до 2%; он растворяется в феррите и цементите.

Никель — наиболее ценный легирующий элемент. Его вводят в сталь в количестве от 1 до 5%.

Марганец вводят в сталь до 1,5%. Он распределяется между ферритом и цементитом. Никель заметно повышает предел текучести стали, но делает сталь чувствительной к перегреву. В связи с этим для измельчения зерна одновременно с никелем в сталь вводят карбидообразующие элементы.

Кремний является некарбидообразующим элементом, и его количество в стали ограничивают до 2%. Он значительно повышает предел текучести стали и при содержании более 1% снижает вязкость и повышает порог хладноломкости.

Молибден и вольфрам являются карбидообразующими элементами, которые большей частью растворяются в цементите. Молибден в количестве 0,2-0,4% и вольфрам в количестве 0,8-1,2% в комплекснолегированных сталях способствуют измельчению зерна, увеличивают прокаливаемость и улучшают некоторые другие свойства стали.

Ванадий и титан — сильные карбидообразущие элементы, которые вводят в небольшом количестве (до 0,3% V и 0,1% Ti) в стали, содержащие хром, марганец, никель, для измельчения зерна. Повышенное содержание ванадия, титана, молибдена и вольфрама в конструкционных сталях недопустимо из-за образования специальных труднорастворимых при нагреве карбидов. Избыточные карбиды, располагаясь по границам зерен, способствуют хрупкому разрушению и снижают прокаливаемость стали.

Бор вводят для увеличения прокаливаемости в очень небольших количествах (0,002-0,005%).

Маркировка легированных сталей. Марка легированной качественной стали состоит из сочетания букв и цифр, обозначающих ее химический состав. Легирующие элементы имеют следующие обозначения (ГОСТ4547-71): хром (X), никель (Н), марганец (Г), кремний (С), молибден (М), вольфрам (В), титан (Т), алюминий (Ю), ванадий (Ф), медь (Д), бор ( Р ) , кобальт ( К ) , ниобий ( Б ) , цирконий (Ц). Цифра, стоящая после буквы, указывает на содержание легирующего элемента в процентах. Если цифра не указана, то легирующего элемента содержится до 1,5%. В конструкционных качественных легированных сталях две первые цифры марки показывают содержание углерода в сотых долях процента. Кроме того, высококачественные легированные стали имеют в конце марки букву А, а особо высококачественные — Ш. Например, сталь марки 30ХГСН2А: высококачественная легированная сталь содержит 0,30% углерода, до 1% хрома, марганца, кремния и до 2% никеля; сталь марки 95Х18Ш: особо высококачественная, выплавленная методом электрошлакового переплава с вакуумированием, содержит 0,9-1,0% углерода; 17-19% хрома, 0,030% фосфора и 0,015% серы.

Легированные конструкционные стали делят на цементуемые, улучшаемые и высокопрочные.

Цементуемые легированные стали (ГОСТ 4543-71). Цементуемые стали – это низкоуглеродистые (до 0,25 С), низко- (до 2,5%) и среднелегированные (2,5-10% суммарное содержание легирующих элементов) стали. Эти стали (табл. 4) предназначены для деталей машин и приборов, работающих в условиях трения и испытывающих ударные и переменные нагрузки. Работоспособность таких деталей зависит от свойств сердцевицы и поверхностного слоя металла. Цементуемые стали насыщают с поверхности углеродом (цементуют) и подвергают термической обработке (закалке и отпуску). Такая обработка (см. гл. V) обеспечивает высокую поверхностную твердость (HRC 58-63) и сохраняет требуемую вязкость и заданную прочность сердцевины металла.

Улучшаемые легированные стали (ГОСТ 4543-71). Это среднеуглеродистые (0,25-0,6% С) и низколегированные стали. Для обеспечения необходимых свойств (прочности, пластичности, вязкости) эти стали (табл. 5) термически улучшают (см. гл. V), подвергая закалке и высокому отпуску (500-600°С).

Высокопрочные легированные стали. Улучшаемые и цементуемые стали после термической обработки дают прочность до σв=1300 МПа и вязкость до КС=0,8-1,0 МДж/м 2 . Для создания новых современных машин такой прочности недостаточно. Необходимы стали с пределами прочности σв=1500-2000 МПа. Для этих целей применяют комплексно-легированные и мартенситостареющие стали (табл. 6).

Комплексно-легированные стали — это среднеуглородистые (0,25-0,6% С) легированные стали, термоупрочняемые при низком отпуске или подвергающиеся термомеханической обработке (см. гл. V).

Мартенситостареющие стали — это новый класс высокопрочных легированных сталей на основе безуглеродистых (не более 0,03% С) сплавов железа с никелем, кобальтом, молибденом, титаном, хромом и другими элементами. Мартенситостареющие стали закаливают на воздухе от 800-860°С с последующим старением при 450-500°С.