Содержание

- Изготовление сверлильного станка своими руками

- Почему станок эффективнее дрели

- Основные узлы

- Способы изготовления

- Самодельный сверлильно-присадочный станок для мебельного производства

- Назначение присадочных станков

- Виды присадочных станков

- Устройство наиболее распространенных типов присадочных станков

- Сверлильная многошпиндельная головка

- Самодельный присадочный станок

- Как сделать своими руками присадочный станок для мебели?

- Рамочные фасады в эксклюзивной мебели

- Особенности изготовления рамочного фасада

- Требования к сверлению отверстий на присадочном станке

- Простейшее приспособление для сверления отверстий в профилях

- Технология использования приспособления

- Изготовление присадочного станка

- Присадочный станок для мебели: инструкция по изготовлению своими руками

- Суть

- Создание самодельного станка

- Сверлильно-присадочный станок для мебели своими руками

- Назначение и виды оборудования

- Как сделать станок своими руками

Сверлильно присадочный станок своими руками

Изготовление сверлильного станка своими руками

Каждый домашний мастер имеет в своем инструментальном арсенале множество различных приспособлений, позволяющих ему воплощать свои творческие задумки в жизнь. Здесь не только привычные всем наборы ключей, отверток, надфилей и напильников. Уважающий себя специалист обязательно обладает станочным оборудованием. Это приспособление для заточки режущего инструмента, небольшой по своим габаритам токарный станок по дереву или металлу, фрезерный станок или циркулярная пила, сварочная установка. Изготовить сверлильный станок своими руками может даже начинающий домашний мастер.

Почему станок эффективнее дрели

Как правило, в домашних условиях при необходимости сверления отверстий используют ручную или электрическую дрель. Использование этих инструментов оправдано только в том случае, если нет особых требований к точности высверливаемого отверстия.

При попытке высверливания отверстий дрелью сверло может сместиться в сторону, в результате чего получится либо брак, либо изделие невысокого качества. Выполнить глубокое отверстие в строго вертикальном или строго горизонтальном направлении без станка вообще невозможно.

Очень трудно высверлить в каком-либо материале не сквозную дырку, а отверстие на заданную глубину (глухое отверстие) с применением дрели, так как этот инструмент не предусматривает использование в ходе сверления линейки. Сверлильный станок очень легко справится с подобной задачей.

При работе с мягкими материалами, такими как дерево или пластмасса, станок можно использовать для создания фрезерованных отверстий или выемок. Выполнить подобные операции дрелью невозможно.

Основные узлы

Независимо от сложности, обусловленной необходимостью решения тех или иных технических задач, каждый самодельный сверлильный станок содержит в своей конструкции следующие основные узлы:

- станина;

- электродвигатель;

- патрон для сверла;

- передаточный механизм;

- органы управления и измерительное оборудование.

Основным конструктивным элементом любого станочного оборудования является станина — массивный конструктивный узел, к которому крепятся все остальные детали. Как правило, в качестве станины используют массивную металлическую или деревянную плиту.

Патрон выполняет функцию держателя сверла, которое будет использовано в ходе сверления отверстий различных диаметров.

Электрический двигатель, получающий питание от бытовой сети, предназначен для создания вращающего момента и передачи его патрону через передаточный механизм.

Передаточный механизм позволяет уменьшать или увеличивать скорость вращения патрона при перестановке имеющегося в нем приводного ремня с одной пары шкивов на другую. Шкив для сверлильного станка можно взять от оборудования промышленного изготовления или сделать самостоятельно.

Органы управления — это кнопки включения/выключения электродвигателя, а также рычаг, посредством которого вращающееся сверло заглубляют внутрь обрабатываемой детали.

Измерительное оборудование представляет собой линейку, которая закреплена на вертикально движущейся части станка. При этом точка отсчета расположена на неподвижной части, а движущаяся совместно со сверлом вниз линейка указывает глубину высверливания глухого отверстия.

Способы изготовления

Оборудование может быть изготовлено из самых разнообразных исходных компонентов. Создаваемый станок может быть не универсальным, а узкопрофильным, например, для сверления отверстий в печатных платах. Исходя из этого этапы изготовления станка могут несколько различаться. Далее на примерах описан ход изготовления различных по конструкции и предназначению устройств в условиях домашней лаборатории.

Мини -сверлилка

Многие радиолюбители либо уже имеют, либо очень желают иметь в своей мастерской аппарат для сверления отверстий в платах. Зачем покупать в магазине дремеля, если можно создать мини-сверлильный станок своими руками? От своих традиционных аналогов настольный станок отличается миниатюрными габаритами, соответственно, все его детали также имеют небольшие размеры. Как правило, вес таких устройств не превышает 5 кг, станина — площадка 300х300 мм, высота около 250 мм.

Для сборки миниатюрного станочного оборудования потребуются такие комплектующие:

- несущая станина;

- стабилизирующее рамочное устройство;

- планка, предназначенная для перемещения рабочей головки;

- устройство амортизации;

- планка крепления электрического двигателя;

- электродвигатель;

- блок питания электродвигателя;

- переходные устройства и цанга.

Сборку миниатюрного станка для сверления отверстий в печатных платах нужно выполнять в следующей последовательности:

- Монтаж станины. В качестве станины можно использовать площадку из текстолита 300х300 мм, толщина которой составляет 20−50 мм. При необходимости в нижней части станины следует просверлить отверстия и закрепить в них ножки.

- Монтаж рамки держателя и планки перемещения. Просверлив отверстия в нужных местах, эти детали следует надежно прикрепить к станине.

- Монтаж рамки держателя с амортизатором. Эти детали также закрепляют на плоскости станины.

- Установка на рамку держателя рукоятки перемещения сверлильной головки и соединение ее с амортизатором.

- Монтаж электрического двигателя.

- Крепление к валу электродвигателя цангового устройства или специального миниатюрного патрона для сверл малого диаметра.

- Изготовление блока питания и подключение его к электрическому двигателю.

- Установка сверла в патрон и проведение тестового сверления.

Самодельный мини — станок для радиолюбителя готов к эксплуатации.

Станок из дрели

Мастерам, которые конструируют и собирают мебель в домашних условиях, невозможно обойтись без специального станкового оборудования. Собрать простенький, но прекрасно справляющийся с возложенными на него функциями сверлильно — присадочный станок своими руками несложно даже в домашней мастерской.

Это можно сделать без покупки каких-либо специфических или дорогостоящих комплектующих. Для создания такого оборудования потребуется ручная или электрическая дрель промышленного изготовления, которую необходимо закрепить на самостоятельно изготовленной станине.

Прежде всего, следует подготовить необходимые инструменты и материалы:

- электрическая или ручная дрель;

- лист фанеры толщиной 10−12 мм, размерами 300х500 мм;

- деревянные бруски;

- шурупы по дереву или саморезы.

Порядок сборки станка состоит из следующих операций:

- Прежде всего, следует создать рабочий чертеж станка с указанием размеров его основных конструктивных элементов.

- Из имеющейся в распоряжении древесины вырезать все конструктивные элементы будущего станка.

- Создать координатный стол для станка своими руками. Для этого лист фанеры размерами 300х500 мм необходимо разметить продольными и поперечными линиями с шагом 10 мм.

- К горизонтально размещенному координатному столу или станине необходимо закрепить тщательно отшлифованный наждачной бумагой деревянный брусок, который будет выполнять роль вертикальной направляющей.

- Далее необходимо изготовить каретку из листа фанеры толщиной 10−12 мм, к которой будет крепиться электрическая или ручная дрель. С этой целью на лицевой панели нужно собрать устройство, позволяющее надежно фиксировать дрель, а с обратной стороны листа закрепить изготовленный из брусков квадрат, который будет надеваться на вертикальную направляющую. Внутренние поверхности этого квадрата также тщательно должны быть отшлифованы.

- К верхней части направляющей следует закрепить деревянный рычаг перемещения каретки вверх-вниз. К каретке нужно прикрутить штангу, после чего скрепить рычаг и штангу шарнирным соединением.

- На завершающем этапе необходимо натереть воском все трущиеся деревянные поверхности.

После подключения вилки электрической дрели к сети переменного тока самодельный станок готов к эксплуатации по назначению.

Вариантов множество. Можно сделать хороший станок из фотоувеличителя. В этом случае старое оборудование уже имеет готовую станину и вертикальную направляющую. Остается только закрепить каретку с электродрелью.

В основе рулевая рейка

Безусловно, оборудование для сверления отверстий на основе электрической дрели — это оригинальное, эффективное и простое решение проблемы. Однако, как поступать в ситуации, когда дрель понадобится в качестве отдельного инструмента, разбирать станок или покупать вторую дрель?

Чтобы не утруждать себя ответом на эти вопросы, можно принять следующее решение — изготовить самодельный сверлильный станок из рулевой рейки автомобиля. Для изготовления этого оборудования необходимо подготовить следующие материалы:

- рулевая рейка авто, с которой демонтированы узлы гидроусилителя (рейка может быть б/у, однако, она не должна иметь повреждений и сильного износа);

- стальные профили и уголки необходимого размера (эти размеры зависят от габаритов будущего станка);

- лист стали толщиной 2−3 мм, который будет выполнять роль станины;

- стальной прут диаметром 10 мм;

- асинхронный электродвигатель со шкивом;

- самодельный шкив из металла для шпинделя;

- ремень;

- патрон;

- подшипники.

В ходе создания станка потребуется сварочное оборудование и токарный станок.

Создавая устройство из рулевой рейки, необходимо строго придерживаться следующего порядка выполнения работ:

- Используя сварку, нужно собрать каретку из заготовленных предварительно металлических уголков. В дальнейшем на этой каретке будет установлен шпиндель сверлильного станка и электродвигатель.

- В ходе изготовления станины к имеющемуся стальному листу толщиной 2−3 мм необходимо приварить металлические уголки с нижней стороны.

- К верхней стороне металлического листа следует приварить профиль в строго вертикальном положении. Профиль будет выполнять роль несущей штанги.

- На горизонтально расположенной станине следует просверлить 6 отверстий, к которым нужно приварить гайки с обратной стороны листа. К этим отверстиям будут крепиться либо тиски, либо опорная площадка.

- Используя мощные хомуты, к вертикально расположенному профилю необходимо надежно закрепить рулевую рейку так, чтобы в дальнейшем к ней можно было добавить штурвал с правой стороны. Все дело в том, что рулевая рейка имеет иное вращение в сравнении с привычным сверлильным станком.

- К корпусу каретки закрепить пиноль со шпинделем, на одном конце которого находится патрон, на другом — шкив. Вал установить на подшипники.

- Установить каретку на рулевую рейку и в ходе предварительной проверки убедиться в отсутствии отклонений от строгой вертикали при движении вверх и вниз.

- Из прутка диаметром 10 мм нужно изготовить штурвал, который будет выполнять роль одного из органов управления.

- К обратной стороне площадки каретки следует закрепить электродвигатель и подключить его к предварительно собранному блоку питания.

- На шкив вала патрона и шкив электрического двигателя надеть ремень.

Устройство собственного изготовления, собранное на рулевой рейке легкового автомобиля, готово к пробному пуску.

Необходимый в условиях домашней лаборатории инструмент, каким является станок для сверления отверстий, можно и нужно делать самостоятельно. Это позволит не только сэкономить деньги, но и подтолкнет мастера к созданию оборудования, которое будет максимально полно соответствовать его требованиям к качеству выполняемых работ, а также позволит эффективно воплотить в жизнь все творческие решения.

Самодельный сверлильно-присадочный станок для мебельного производства

Присадочный станок предназначен для сверления отверстий под петли и крепежи в процессе изготовления корпусной мебели. Они выполняют множественные отверстия точно и аккуратно, без вырывов и сколов. Качественное оборудование позволяет ускорить процесс производства, снизить затраты и уменьшить процент бракованных заготовок.

Назначение присадочных станков

Отверстия, которые выполняют сверлильно-присадочные станки, нужны для размещения крепежей и фурнитуры: штифтов, винтов, шурупов, ручек, петель, шарниров. От того, насколько точно располагаются отверстия, зависит возможность и качество сборки деталей в единое целое. Размер и расположение отверстий на заготовке строго регламентированы, при их несоответствии чертежам корпуса мебели собрать невозможно. Нередко большие партии заготовок возвращают на завод из-за несовпадения креплений. Допускается погрешность в пределах 0,4 миллиметра на 64 см.

Присадочный станок работает по агрегатному принципу — одновременно вовлекается несколько однотипных инструментов — зенковок, сверл, цековок, закрепленных в многошпиндельной головке.

Виды присадочных станков

Согласно назначению, оборудование этой группы разделяется на:

- универсальное;

- специализированное;

- специальное.

Универсальные сверлильно-присадочные станки производят полную обработку отверстий от высверливания до окончательной обработки токарным или фрезерным инструментом. Они используются в серийном производстве и оснащаются множеством функций. Компактные модели невысокой мощности предназначены для любителей домашнего конструирования.

Специализированное оборудование работает в автоматическом режиме, одновременно обрабатывая несколько отверстий. Его можно перенастраивать под выполнение различных операций. Большинство сверлильно-присадочных станков для производства относятся к этой категории.

Специальные станки создаются для работы с определенными видами заготовок. Чаще всего перенастроить их под иные виды операций своими руками невозможно.

По количеству функциональных траверс и шпинделей различают станки:

- полуавтоматические сверлильно-присадочные;

- позиционные сверлильно-присадочные;

- сверлильно-присадочные с числовым программным управлением;

- присадочные для петель.

Устройство наиболее распространенных типов присадочных станков

Оптимальный результат использования на производстве сверлильно-присадочного станка возможен при знании тонкостей его работы и конструкции.

Станки с одной многошпиндельной головкой

Заготовка укладывается на столешницу в соответствии с упорами и направляющей линейки, фиксируется прижимами (чаще пневматическими). Так деталь выставляется относительно режущих инструментов и крепко удерживается в процессе сверления. При запуске двигателя головка с установленными сверлами подвигается к краю заготовки, размещенной по упору. При скорости перемещения от 5 до 10 метров в минуту она проделывает отверстия глубиной до 4 см и возвращается в начальную точку. Рабочий с пульта расслабляет прижимы и заменяет заготовку.

Многофункциональность достигается за счет поворота головки со шпинделями на 90 градусов для отделки скошенных краев и выборки пазов в пластях. В столешнице продуманы специальные щели для прохода сверла снизу. Мебельное оборудование такого типа достаточно компактно, отлично работает на небольших производствах с малыми партиями различных деталей.

Станки с несколькими многошпиндельными головками

Их оснащают широким набором рабочих инструментов: несколько вертикальных сверлильных головок для проделывания отверстий и одна горизонтальная для отделки краев. Они, а также устройства позиционирования и подачи находятся в станине. Станина оборудована опорами с возможностью размещения заготовки относительно исполнительных органов. Заготовка укладывается на планки в соответствии с упорами и крепится фиксаторами (пневматическими). При запуске двигателя одновременно начинают работать все головки.

Стоит такой присадочный станок больше, поэтому он дополнительно оснащается электронными контроллерами положения, регулировкой скорости приводов, механизмами адаптивного контроля.

Принципиальные отличия многошпиндельных устройств от одношпиндельных:

- положение головок определяется электроникой, поэтому настройки весьма точны, дополнительные наладки проводятся быстро;

- обрабатываются одновременно две плоскости, в два раза быстрее и точнее. Для вторичного прогона серии сложных заготовок не нужно переналаживать оборудование;

- вертикальные сверлильные головки со шпинделями способны вращаться относительно центра основного привода, проделывая отверстия под углом;

- опоры дополнительно оборудуются устройствами закладки и выгрузки деталей, полностью освобождающими оператора от работ вручную. Такие станки относятся к позиционно-проходному оборудованию и используются в поточных линиях. Они обрабатывают заготовку во время ее перемещения по конвейеру, что еще сильнее экономит время и исключает использование ручного труда на производстве.

Сверлильная многошпиндельная головка

Присадочный станок любого типа непременно содержит этот элемент.

Головка состоит из шпинделей, установленных в ряд с одинаковыми промежутками — 3,2 см. Это стандарт для мебельного оборудования, которого придерживаются практически все производители.

Отличия возможны для специальных аппаратов, например, выполняющих отверстия под фасадные петли. Параметры сверления зависят от особенностей петель.

Движение от электромотора поступает через шестеренки, находящиеся внутри головки. Головка в зависимости от количества шпинделей может оснащаться парой электромоторов. Подобная схема определяет вращение шпинделей в разные стороны. Поэтому в качестве исполнительных органов могут быть сверла с правым и левым винтом. Шпиндели, вращающиеся от одного двигателя, отмечают одним цветом.

Скорость движения шпинделей выдерживается в пределах 2700 оборотов в минуту. Чаще всего многошпиндельные головки содержат 21 или 27 шпинделей. Промежуток между крайними сверлами в таких аппаратах составляет 64 и 83,2 см. Сверла поперечником 5 мм и 10 мм легко вставляются в патроны.

Механизм подачи на головку состоит из пневматического привода и направляющих. Можно настроить величину подачи сверла по оси посредством электронных датчиков или упоров, она варьирует от 4 до 9 см и определяет глубину отверстий в заготовке.

Самодельный присадочный станок

Своими руками можно сделать из любой дрели присадочный станок. Для этого необходимо:

- стойка для дрели (любой конструкции и производителя);

- лист толстой фанеры или стружечной плиты;

- саморезы;

- две болта с гайками-барашками.

Ход работ по изготовлению самодельного станка.

- Вырезаем своими руками основание из фанеры 20 х 40 см.

- В левом ближнем углу просверливаем отверстие для жестко фиксирующего болта, справа проделываем паз (до середины основания) для второго болта. С его помощью можно будет изменять высоту.

- Своими руками с помощью саморезов прикрепляем стойку для дрели на основание и просверливаем отверстие под сверло. Самодельный присадочник готов.

В торце стола необходимо предусмотреть самодельный паз или отверстие, в который будет вставляться болт для изменения высоты.

Минус самодельных конструкций в том, что используется только одно сверло, а разметку для отверстий необходимо делать заранее вручную.

Самодельный станок в видеоролике:

Как сделать своими руками присадочный станок для мебели?

Насколько реально сделать присадочный станок для мебели своими руками? Такие станки используют в мебельном производстве для изготовления отверстий, по которым при сборке выполняется соединение готовых элементов. По присадочным отверстиям производят не только соединения заготовок, их используют для установки фурнитуры: замков, ручек, петель и других элементов мебели.

Промышленность выпускает специализированные станки и приспособления для автоматизации процессов стыковки деталей. Однако часто подобное оборудование может простаивать длительное время, так как оно востребовано довольно редко. Поэтому на небольших мебельных производствах стремятся самостоятельно изготовить аналоги, способные выполнять определенные операции по сверлению присадочных отверстий.

Рамочные фасады в эксклюзивной мебели

Что видят все, входя в комнату или на кухню, где установлена корпусная мебель? Взгляд в первую очередь останавливается на дверках и выдвижных ящиках. Мебельщики называют эти элементы мебельными фасадами.

Используя профили из МДФ, можно подбирать разные текстуры древесины. Их моделирует пленка, которую наклеивают горячим способом. Внутреннее заполнение выполняют с помощью разных типов наполнителей:

- Плиты из ламинированного ДСП толщиной 8-10 мм – их вырезают под размер, образованный внутренним контуром пазов, получаемых после соединения рамочных элементов.

- Плиты МДФ, покрытых пленками разных типов – они также заполняют пазы, фрезерованные внутри профилей.

- Стекло – обычно используют армированное различными видами пленок стекла. Кроме прозрачных пленок, применяют раскрашенные разными оттенками, а также имеющие рисунок. Остекленные фасады отлично выглядят в книжных шкафах, шифоньерах и кухонных шкафах.

- Зеркала применяют для создания эффекта расширения пространства, а также для практического использования, чтобы посмотреть на самого себя.

- Панели из ротанга украшают любой фасад, подобный материал придает всякой мебели солидный вид.

Особенности изготовления рамочного фасада

Чтобы изготовить рамочный фасад выполняют ряд последовательных действий.

- Напиливают вертикальные и горизонтальные рейки с некоторым запасом, чтобы потом на угловом станке произвести резы под углом 45°.

- Выпиливая конечный размер, выдерживают точный размер рамки.

- С помощью ручного присадочного станка подготавливают отверстия для окончательной сборки фасада.

- На форматно-раскроечном станке выпиливают заполнитель из ДСП (на столе для резки стекол режут стекло в размер и наклеивают на него армирующую пленку).

- Работу по сборке фасада выполняют на столе. Чтобы гарантированно собирать прямые углы, изготавливают кондуктор. В нем направляющие сходятся под углом 90°.

- Соединяют одну пару профилей, проверяют угол. Он должен быть ровно 90°. Перед сборкой шканты смазывают полимерным клеем.

- Соединяют вторую пару профилей.

- На края заполнителя намазывают клей, а потом вставляют в первый собранный угол заполнитель.

- С обратной стороны монтируют второй угол, предварительно устанавливают в него смазанные клеем шканты.

- Легкими ударами киянки окончательно собирают всю рамку.

- Готовый фасад выставляют на сушку. Обычно полимерные клеи полностью полимеризуются в течение 24 часов.

Угол из профиля собирается на два шканта, как на фото ниже. Для них нужно просверлить по два отверстия на сопрягаемых поверхностях. Для этого нужен присадочный станок.

Требования к сверлению отверстий на присадочном станке

- При создании отверстий на каждой из сопрягаемых поверхностей нужно обеспечить зеркальное совпадение центров.

- Глубина отверстий должна на 1-2 превышать половину длины шканта.

- Направление сверления необходимо выполнять под углом 90° по отношению к сопрягаемым поверхностям.

- Каждая последующая деталь должна быть полностью повторимой.

Простейшее приспособление для сверления отверстий в профилях

Нужно изготовить кондуктор (см. чертеж выше). У него между двумя пластинами устанавливается угол 45°.

Для изготовления используются полосы толщиной 3-4 мм.

- В одной из пластин сверлят два отверстия, сквозь них в дальнейшем будет проходить сверло.

- Пластины сваривают под углом 45°.

- На токарном станке вытачивают направляющие втулки.

- Втулки приваривают к пластине, позиционируя их с помощью направляющих, обеспечивая угол 90°.

- Заусенцы стачивают, придавая изделию законченный вид.

Технология использования приспособления

- На детали, у которых срезаны края под углом 45°, устанавливают приспособления с обеих сторон.

- На дрель устанавливают сверло, с помощью нитки ставят ограничитель глубины.

- Фиксируя профиль и прижимая приспособление, последовательно сверлят отверстия в деталях.

С помощью простейшего приспособления получен требуемый результат. Детали в дальнейшем довольно просто соединяются в прямоугольник.

Видео: присадочно-сверлильное приспособление из дрели.

Изготовление присадочного станка

Самодельный присадочный станок для мебели делают по такой инструкции:

- Используя имеющиеся заготовки, создают два приспособления.

- Их фиксируют неподвижно на рабочем столе.

- Для установки и фиксации профилей необходимо использовать прижим, который не позволит перемещаться заготовкам в процессе сверления. Для наконечника нужно применять резиновую прокладку.

- Для прижима используют эксцентриковые механизмы или винты. Их устанавливают на консоли, расположенные выше высоты профиля.

- Для длинных по размеру профилей желательно установить дополнительные опоры, которые поддержат свободные концы заготовок.

Получается довольно простой станок для сверления присадочных отверстий.

Вариант изготовления присадочного станка представлен в видеоролике выше.

Присадочный станок для мебели: инструкция по изготовлению своими руками

Присадочный станок используется, чтобы сверлить отверстия во время изготовления корпусной мебели.

При этом они получаются очень точные и аккуратные, так как не имеют никаких сколов или вырывов.

Хорошие образцы оборудования дают возможность осуществлять такой процесс не только быстро, но и значительно снизить количество бракованных заготовок.

Суть

За счет использования таких сверлильно-присадочных станков появляется возможность получить правильные отверстия, необходимые в процессе изготовления мебели для крепежей, а также размещения нужной фурнитуры, начиная от штифтов и заканчивая петлями и ручками.

При этом точность расположения, отсутствие брака определяют возможность создания качественных изделий. Дело в том, что во время проектирования мебели каждый элемент строго регламентирован, а если будет какое-либо несоответствие, то собрать подобные варианты не будет представляться возможным.

Средняя допустимая погрешность на 64 см составляет всего 0.4 мм.

Исходя из своего назначения, подобные модели можно разделить на следующие группы:

- специальные;

- универсальные;

- специализированные.

Так, варианты универсального типа используются для полной обработки отверстий, начиная от самого высверливания и заканчивая его же обработкой токарными, а также многошпиндельными фрезеровочными инструментами. Его применение является целесообразным в серийном производстве, за счет возможности осуществления сразу множества функций.

Также есть и компактные модели, имеющие небольшую мощность, для использования дома. Модели специализированного типа позволяют осуществлять однотипную работу полностью в автоматическом режиме, при этом происходит обработка одновременно сразу нескольких отверстий (двух и четырехшпиндельные варианты).

Также существует возможность осуществлять его перенастройку, чтобы он выполнял различные функции. Основная часть станков промышленного назначения является именно этим типом.

Специальные варианты необходимы для работы только с одним конкретным типом заготовки и осуществить их перенастройку не представляется возможным. По своей функциональности подобные устройства бывают:

- обычные сверлильно-присадочные;

- позиционные модели;

- полуавтоматические;

- присадочные для петель.

Это интересно! Декупаж мебели своими руками — фото и видео

Создание самодельного станка

Используя самую обычную дрель, сегодня возможно даже своими руками соорудить с её помощью присадочник. Для этого потребуются материалы и инструменты:

- стойка для дрели (она может иметь любую конструкцию и быть выпущена любым производителем);

- несколько болтов, имеющих гайки-барашки;

- обычные саморезы;

- лист фанеры подходящей толщины.

Процесс изготовления такого устройства осуществляется в следующем порядке:

- Сначала нужно вырезать основание нужного размера из подготовленного листа фанеры (20х40 см);

- Теперь, слева в углу, нужно сделать отверстие, там будет фиксирующий болт, а справа нужен паз для установки второго отверстия. Используя его, будет возможно осуществлять изменение высоты;

- Далее, применяя саморезы, на основании нужно смонтировать стойку для дрели. После этого делаем отверстие и для сверла. Устройство готово.

Желательно устанавливать подобный агрегат, чтобы основание находилось горизонтально. Это позволит избежать движения заготовок.

В общей сложности, соорудить подобный станок самостоятельно не так уж и тяжело. К тому же, подробные инструкции по ходу работ можно посмотреть на видео в интернете и на нашем сайте:

Это интересно! Изготовление деревянных окон своими руками: выбор материала, необходимый инструмент, инструкция

Сверлильно-присадочный станок для мебели своими руками

В процессе изготовления мебели для сверления отверстий под крепежные элементы, фурнитуры и петли используется специальное оборудование, позволяющее точно и аккуратно вырезать часть древесины, пластика или металла без повреждения краев. Компактный сверлильно-присадочный станок помогает повысить экономический фактор и производительность, снизить финансовые и материальные затраты от бракованных деталей.

Назначение и виды оборудования

Основным назначением сверлильного механизма агрегатного типа является точное размещение на заготовке отверстий, от которых зависит качество конечного продукта. Присадочный станок помогает точно распределить отверстия и соблюсти их размерные параметры, так как любое отклонение от чертежа делает сборку изделия невозможной. К положительным качествам устройства относится возможность одновременно производить сверление, зенковку и цековку, инструменты закрепляются в фиксирующей головке на несколько шпинделей.

По конструктивным особенностям присадочный станок для мебели выпускается в нескольких моделях:

- Универсальная.

- Специальная.

- Специализированная.

Конструкция универсального технического устройства предназначена для полной обработки сквозного или глухого отверстия, начиная от удаления круглой «пробки» и заканчивая обработкой места среза фрезой или токарным ножом. Многофункциональное приспособление предназначено для эксплуатации на предприятиях серийного производства продукции. Компактные варианты универсальных станков могут использоваться в частной мастерской.

Универсальное устройство

Универсальные сверлильно-присадочные станки оснащены автоматической системой управления, могут одновременно обрабатывать несколько точек и выполнять комплекс операций. Данная категория считается экономически более выгодным вариантом спецоборудования, не требует перемещения обрабатываемого материала вручную или по конвейеру к операционным агрегатам узкого профиля, не нуждается в расширенном штате обслуживающего персонала.

Специальные механизмы

Функциональные механизмы специального назначения созданы для обработки заготовок из определенного материала. Виды оборудования отличаются конструкционными особенностями и набором функций траверс или шпинделей, категория приспособлений определяется моделью:

- Полуавтоматический.

- Позиционный.

- С ЧПУ.

- Петельный.

Как сделать станок своими руками

Портативный присадочный станок для мебели своими руками можно сделать в домашних условиях из фанеры, крепежных элементов и стойки для дрели. В качестве стойки подойдет любая металлическая конструкция, для основания необходим лист фанеры или ДСП, саморезы, болты, гайки-барашки.

Начальный этап работы заключается в подготовке деревянного основания. В его левом углу сверлится отверстие под фиксирующий болт, в правом углу вырезается паз для болта, регулирующего высоту подъема рабочих элементов станка. В центральной части основания нужно сделать отверстие под сверло. Саморезы используются в качестве крепежей для дрели.

Недостатки самодельного устройства

Главным недостатком самодельного сверлильно-присадочного станка, который можно сделать из подручных материалов, является возможность использования только одного режущего инструмента и необходимость разметки на отверстия вручную. Однако при небольших финансовых и материальных затратах самодельный присадочный станок для мебели может служить длительное время, мало потребляет электрической энергии, не представляет опасности при соблюдении пользователем правил личной безопасности.

Создание простого агрегата

Компактный агрегат, собранный своими руками из недорогой дрели, обладает небольшой мощностью и не может использоваться в качестве производственного оборудования. К наиболее производительным устройствам относятся механизмы с одной или несколькими многошпиндельными головками. При работе на станке заготовка фиксируется на столешнице пневматическими прижимами.

После запуска агрегата рабочий узел передвигается к начальной точке заготовки, проделывает отверстие глубиной 40−90 мм со скоростью 50−100 см / мин. После завершения процесса сверления головка автоматически возвращается в исходное положение. Функциональность, которую имеет присадочный станок Vitap, достигается поворотом головки на 90 0 для создания пазов и отделки края отверстия. Для повышения качества работ в столешнице имеются щели под режущие инструменты.

Изготовление сверла

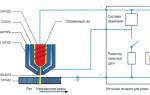

К специальному типу агрегатов относится станок для производства сверл, используемых при обработке древесины. Качественный инструмент можно изготовить только на промышленном оборудовании, в комплект которой входит:

- Оборудование с ЧПУ.

- Плавильная печь.

- Устройство для вращения заготовки.

- Емкость с водой.

- Оборудование для рубки заготовок.

- Наковальня.

- Аппарат для заточки.

- Ленточный конвейер.

При изготовлении сверла используется стальной прокат специальной марки круглого сечения. После рубки прута фрагменты отправляются в плавильную печь, разогретая заготовка подается в устройство для вращения и транспортировки на оборудование с ЧПУ для формирования винтовой канавки. Готовое сверло отправляется в емкость с водой для закалки, ленточным конвейером доставляется в аппарат заточки режущей кромки. Производительность агрегата регулируется в зависимости от марки стали.