Содержание

- Причины возникновения напряжений и деформаций

- Классификация напряжений и деформаций

- Причины появления напряжений и деформаций

- Методы противодействия напряжениям и деформациям

- Напряжения и деформации в сварочных соединениях

- Отчего возникают сварочные деформации напряжения

- Элементы структуры стали и внутренние напряжения

- Диагностика сварочного напряжения

- Последствия напряжения сварного шва

- Профилактика и снятие напряжений металла при сварке

- Деформации и напряжения при сварке

- Что являют собой напряжения и деформации

- Почему образуются деформации и напряжения

- Виды деформаций и напряжений

- Тестирование сварных швов и расчет деформаций

- Способы устранения сварочных напряжений

- Способы устранения деформации

- Как предотвратить возникновение напряжений и деформации

- Методы противодействия сварочным деформациям и напряжениям

- Интересное видео

- ВРЕМЕННЫЕ ДЕФОРМАЦИИ ОТ СТРУКТУРНЫХ ПРЕВРАЩЕНИЙ[9]

- Остаточные напряжения и деформации

Когда появляются временные сварочные деформации

Причины возникновения напряжений и деформаций

Одним из свойств металла является изменение размера под воздействием температур. Под воздействием высокой температуры металл расширяется. Как сильно он расшириться зависит от температуры нагрева и коэффициента линейного расширения материала.

Деформации и напряжения могут быть вызваны не только воздействием внешних сил. Существуют так званые собственные напряжения и деформации, которые присутствуют в металле даже без воздействия на него. Собственные напряжения могут быть реактивными и остаточными. Остаточные напряжения появляются в результате местной пластичной деформации и остаются у изделия после сварки. Реактивными называют напряжения возникшие во время сварки жестко закрепленной конструкции.

Классификация напряжений и деформаций

В зависимости от причины возникновения собственные напряжения разделяют на:

- тепловые напряжения — появляются в следствии неравномерного распределения температуры во время сварки;

- структурные напряжения — появляются в следствии преобразования структуры во время нагревания выше критической температуры.

В зависимости от времени существования собственные напряжения бывают:

- временные — существуют при определенных фазовых преобразованиях и исчезают при охлаждении;

- остаточные — остаются даже после исчезновения причин их образования.

Зависимо от площади действия различают три вида напряжений:

- напряжения которые действуют в объемах конструкции;

- напряжения которые действуют в рамках зерен металла;

- напряжения которые существуют в кристаллической решетке металла.

По направлению действия напряжения и деформации бывают:

- продольные — вдоль оси сварочного шва;

- поперечные — направленны перпендикулярно оси шва.

По виду напряженного состояния напряжения бывают:

- линейные — действуют в одном направлении;

- плоскостные — действуют в двух направлениях;

- объемные — действуют в трех направлениях.

Напряжения также могут быть сдавливающими и растягивающими.

Деформацию называют общей если она изменяет размер всего изделия, и местной — если она изменяет часть изделия.

Деформации могут быть пластичными и упругими. Если конструкция восстанавливает свою форму и размер после сварки, то такая деформация называется упругой, а если не восстанавливается — пластичной.

Во время выполнения сварки конструкций возникают напряжения и деформации. Напряжение которое превышает границы текучести метала приводит к появлению пластических деформаций, которые изменяют размеры и форму конструкции. Напряжения превышающие границу прочности приводит к появлению в трещин.

Причины появления напряжений и деформаций

Структурные преобразования

При сварке легированных и высокоуглеродистых сталей часто возникают структурные преобразования в металле — меняются размеры и расположение зерен металла при охлаждении. Поэтому меняется первоначальный объем металла и возникают внутренние напряжения.

Неравномерное нагревание

Рис. Неравномерный нагрев металла

При нагревании металла жестко связанного с холодным металлом образовываются сдавливающие и растягивающие напряжения. Это связано с изменением размеров размеров металла при нагревании.

Литейная усадка

Литейная усадка расплавленного металла сопровождается уменьшением объема металла при его кристаллизации. Так как расплавленный металл связан с основным в под воздействием литейной усадки возникают продольные и поперечные напряжения.

Рис. Деформации от поперечной усадки

Рис. Деформации от продольной усадки

Методы противодействия напряжениям и деформациям

Предварительный и сопроводительный подогрев

Предварительный и сопроводительный подогрев сталей улучшает механические качества шва и прилегающей зоны, уменьшает пластические деформации и остаточные напряжения. Используют для сталей склонных к закалке и образованию кристаллизационных трещин.

Обратно ступенчатый порядок наложения швов

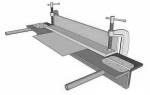

Рис. Обратно ступенчатый порядок наложения швов

Длинные швы (свыше 1000 мм) разбиваются на участки по 100-150 мм и каждый из них ведется в направлении обратном направлению сварки. Используя обратно ступенчатый порядок наложения швов можно добиться более равномерного нагревания металла в сравнении с последовательным наложением. Равномерное нагревание металла значительно уменьшает деформации.

Проковка швов

Проковывать можно как нагретый так и холодный металл. При ударе металл разжимается в разные стороны, что уменьшает растягивающие напряжения. Сварочные швы на металле склонному к образованию закалочных структур не проковывают.

Уравновешивание деформаций

Способ заключается в выборе такого порядка наложения швов при котором каждый следующий шов создает деформацию противодействующую предыдущему. Например, поочередное наложение слоев при сварке двусторонних соединений.

Создание обратных деформаций

Детали собирают под сварку изначально под определенным углом. Когда во время сварки детали сближаются друг к другу деформация уменьшается.

Жесткое крепление деталей

Для этого используют жесткое закрепление деталей в кондукторах. Детали находятся закрепленными все время сварки, вынимают их после охлаждения. Недостатком является возможность возникновения внутренних напряжений.

Термическая обработка

Термическая обработка хорошо влияет на свойства шва и околошовной зоны, снижает внутренние напряжения и выравнивают структуру шва.

Напряжения и деформации в сварочных соединениях

Прочность конструкции и качество сварочного шва находятся в прямой связи. Любая [сварка] связана с нагреванием и остыванием металла, а это означает, что материал будет подвергаться структурным и объемным изменениям с вероятными остаточными напряжениями.

Отчего возникают сварочные деформации напряжения

Причина напряжения в металле при сварке — это прежде всего вызванные нагревом изменения. По мере нарастания температуры происходит размягчение и плавление, а в момент достижения предела температуры текучести нарастают структурные факторы. Особенно ярко проявляются деформирующие эффекты при сваривании сталей разного сорта. Это объясняется:

различиями в температуре плавления;

разницей в крупности кристаллического зерна, особенностях структурных связей;

наличием в стали углерода — эти сорта имеют крайне низкие способности к свариванию;

перестройкой структуры металла по мере нагрева и остывания.

Специалистам известно, что наилучшие показатели сваривания присущи нелегированным сортам стали с низким и средним содержанием углерода. В процессе сварки в них формируются новые структуры, со своими особенностями взаимодействия и разной подвижностью. Именно эти особенности и приводят к временному и остаточному напряжению в сварочном шве.

Элементы структуры стали и внутренние напряжения

Под воздействием высокой температуры в стали происходят структурные изменения. Взаимодействующие компоненты состава металла образуют свои кристаллические формации.

Аустенит — растворенный в железе твердый углерод, который начинает возникать при температуре от 723 С. В зависимости от концентрации, аустенит может сохраняться в металле до температур от 1100 до 1350 С, поддерживая высокую подвижность металлического зерна. Такая сталь при постепенном охлаждении сохраняет пластичность, потому напряжения в ней оказываются незначительными. Часть аустенита остается в металле после остывания.

Цементит, он же карбид железа обладает высокой твердостью поверхности, потому ограничивает подвижность зерна в ромбовидной решетке.

Феррит формируется при сварке в присутствии флюса и обеспечивает хорошую пластичность металла за счет округлости зерен. Образуется при остывании стали и поддерживает ее пластичность.

При смешивании феррита и цементита образуется пластинчатый или зернистый перлит с вытянутыми или округлыми зернами. Быстрое охлаждение металла приводит к замене перлита трооститом.

Зерна мартенсита относятся к неравновесным структурным элементам стали, существующим только в определенном температурном диапазоне (от 750 до 900 С). Закалка стали с быстрым охлаждением приводит к фиксации мартенсита в структуре, что придает металлу повышенную прочность, но ограничивает пластичность.

Если речь идет о легированной стали, то при изменении температур в ее структуре появляются нитридные и карбидные элементы перечисленных структурных компонентов. Разные размеры, время и условия существования кристаллических зерен и определяют возникновение напряжений.

Диагностика сварочного напряжения

[Методы выявления сварочного брака] рассчитаны обнаружение [дефектов сварных швов], часть из которых связана с возникшими в процессе напряжениями. Их принято классифицировать как остаточные (внутренние) и поверхностные. Условия для первых формируются при остывании стали.Внутренние деформирующие напряжения

Усадка металла после сварки, угловая деформация, внутренний разрыв возникают при внутреннем напряжении, которое может быть не выявлено методами визуального осмотра. Серьезные проблемы возникают, если напряжение нарастает по мере использовании сварной детали. Сокращается срок эксплуатации конструкции, растет риск разрушения шва, потери прочности и разрушения.

Поверхностные дефекты

Поверхностные напряжения выявляются по видимому короблению деталей, расхождению швов, появлению трещин при превышении предела прочности металла. В отдельных случаях, в зависимости от степени ответственности детали, допускается переваривание шва, закрытие трещин.

Объемное напряжение

Наиболее опасно с точки зрения целостности и предсказуемости детали объемное напряжение с признаками внутренней и внешней деформации. Практически невозможно определить силу, направление и развитие деформации, если напряжение связано с разницей в структурной сетке металла с разнонаправленными внутренними линиями растяжения и сжатия.

Последствия напряжения сварного шва

Последствия напряжения различают и по характеру деформации — упругая поверхностная может быть устранена или постепенно сойдет сама в процессе остывания. Пластическая деформация шва необратима, устранить ее без переваривания практически невозможно, при этом изменяется структура металла и его прочностные свойства.

Равномерность распределения

При оценке деформации используется коэффициент неравномерности, который позволяет учесть направление сил напряжения и заранее принять профилактические меры. Например, неравномерность будет выраженной, если часть заготовки контактирует с массивными холодными тисками, фиксируется ими, а при остывании именно в этой зоне формируется зона наибольшего напряжения. Имеет значение и разница в габаритах деталей — больший размер связан с изменением динамики нагрева и остывания, при соединении с фрагментом меньшего размера возникает неравномерно распределенное усилие.

Профилактика и снятие напряжений металла при сварке

Основным способом предотвращения напряжений в сварочном шве можно назвать правильный выбор стали для соединения. Чем ближе по составу и структуре соединяемые фрагменты, тем меньше вероятность напряжения и последующей деформации. Особое внимание уделяют качеству и [технике сварки тонких металлов инвертором], так как небольшая толщина металла — это условие для разрыва и активного коробления.

Способы уменьшения сварочной деформации

Помогает избежать коробления и внутренних напряжений использование коротких швов, не пересекающихся соединений. Тщательная зачистка кромок позволяет плотно смыкать детали при стыковой сварке.

Опытный сварщик уравновешивает напряжения, используя подготовку кромок в виде параболических треугольников с взаимно совпадающей встречной кривизной — поверхности с изгибом распределяют нагрузку при деформации навстречу, компенсируя ее. Применяется методика сварки по оси симметрии деталей разной толщины, чтобы уравновесить деформирующие силу при остывании.

Для компенсации используются вставки из мягких и плавких металлов, тиски с подогревом и охлаждением губок. В практике сварки больших по размеру конструкций предусмотрено использование механических зажимов. При неизбежности нарастания напряжения может использован последующий отжиг металла. Методы борьбы с угловыми деформациями построены на предварительном напряжении зоны шва и отклонении заготовок.

Деформации и напряжения при сварке

Содержание:

В производстве металлоконструкций самые надежные и долговечные соединения обеспечивает сварочная технология при условии безошибочного проведения работ. Если же хоть незначительно нарушаются технологии процесса, то в создаваемой конструкции формируются деформации и напряжения при сварке. При этом искривляются формы, возникают неточности в размерах изделия, что делает невозможным качественное выполнение функциональных задач.

Что являют собой напряжения и деформации

Появлением напряжений и искажений сопровождается любое силовое воздействие на металлическое изделие. Силу, которая оказывает давление на единицу площади называют напряжением, а нарушение целостности форм и размеров в результате силовой нагрузки называют деформацией.

Напряжение может быть вызвано физическим усилием сжимающего, растягивающего, срезающего или изгибающего характера. Когда сварочные напряжения и деформации превышают допустимые значения, то это влечет за собой разрушению отдельных элементов и всей конструкции.

Почему образуются деформации и напряжения

Деформации при сварке появляются из-за вызванных разными факторами внутренних напряжений. Причины таких нарушений условно разделяют на две большие категории: основные (неизбежные), которые всегда присутствуют при сварочных работах и сопутствующие, которые подлежат устранению.

Причины неизбежные

Группу основных составляют следующие причины возникновения напряжений и деформаций при сварке:

структурные видоизменения, провоцирующие развитие сжимающих и растягивающих напряжений. Довольно часто при охлаждении изделий, выполненных из высокоуглеродистых и легированных стальных сплавов при нарушается зернистая структура металлов и размеры самих деталей.

В результате меняется первоначальный объем металла, что собственно и поднимает внутреннее напряжение;

- неравномерный прогрев. В процессе сварки нагревается только задействованный участок металла, при этом он расширяется и оказывает влияние на менее нагретые слои. Образующаяся вследствие прерывистого прогрева высокая концентрация напряжений в сварных соединениях в основном зависит от показателей линейного расширения, степени теплопроводности и температурного режима. Чем выше эти показатели, тем меньшей является теплопроводность металла и соответственно возрастают риски неточностей сварочном шве;

- литейная усадка, когда объем металла заметно уменьшается из-за его кристаллизации. Объясняется это тем, что в расплавленном металле под влиянием усадки образуется сварочное напряжение, которое может быть одновременно поперечным и продольным.

Не только внешние силовые воздействия способны спровоцировать напряжение при сварке. Металлическим сплавам характерны также свои собственные напряжения и деформации, которые разделяются на остаточные и временные. Первые возникают вследствие пластичной деформации и даже после охлаждения конструкции они в ней остаются. Когда появляются временные сварочные деформации? Непосредственно в процессе сваривания в прочно зафиксированном изделии.

Сопутствующие причины

Кроме основных существуют также побочные причины возникновения деформаций при сварке. К таковым относят:

- отклонение от технологических нормативов, например, использование не подходящих для конкретного случая электродов, нарушение режимов сварки, недостаточная подготовка изделия к сварочному процессу и другие;

- несоответствие конструктивных решений: частое пересечение между собой сварных соединений или недостаточное расстояние между ними, неточно подобранный тип шва и т. д.;

- отсутствие опыта и соответственных знаний у сварщика.

Что из перечисленного вызывает концентрацию напряжений в сварных соединениях? Любое неправильное действие приводит к технологическим дефектам шва, в частности к появлению трещин, пузырей, непроваров и других браков.

Виды деформаций и напряжений

Различают разные виды напряжений в зависимости от характера их возникновения, периода действия и других факторов. В таблице ниже показано что вызывает концентрацию напряжений в сварных соединениях и какими они бывают.

Виды деформаций при сварке бывают:

- местные и общие. Первые возникают на отдельных участках и изменяют только часть изделия. Вторые проводят к изменению размера всей конструкции и искривлению ее геометрической оси;

- временные и конечные. Возникающие в конкретный момент сварочные деформации называют временными, а те, которые после полного охлаждения изделия остаются в нем — остаточными;

- упругие и пластичные. Когда после сварки размер и форма конструкции полностью восстанавливаются, деформация упругая, если дефекты остаются — пластичная.

Деформации металла возможны как в плоскости сварной конструкции, так и вне нее.

Тестирование сварных швов и расчет деформаций

С целью определения прочности и надежности шва, и выявления возникших дефектов проводится тестирование сварных соединений. Такой контроль позволяет своевременно обнаружить браки и оперативно их устранить.

Для выявления изъянов используют следующие типы контроля:

- разрушающий. Позволяет исследовать физические качества сварного шва, активно применятся на производственных предприятиях;

- неразрушающий. Проводится посредством внешнего осмотра, капиллярного метода, магнитной или ультразвуковой дефектоскопии, контролем на проницаемость и другими способами.

При производстве конструкций с применением сварки одним из важных нюансов является точное определение возможных деформаций и напряжений. Их наличие приводит к отклонениям от первоначальных размеров и форм изделий, понижает прочность конструкций и ухудшает эксплуатационные качества.

Расчет сварочных напряжений и деформаций позволяет проанализировать разные варианты проведения сварочных операций и спланировать их последовательность так, чтобы в процессе работ конструкция подвергалась минимальным напряжениям и образованию дефектов.

Способы устранения сварочных напряжений

Дли ликвидации напряжений проводят отжиг или же используют механические методы. Наиболее прогрессивным и действенным считается отжиг. Применяется метод в случаях, когда к геометрической точности всех параметров изделия выдвигаются сверхвысокие требования.

Отжиг может быть общим или местным. В большинстве случаев проводят процедуру при температуре 550-680°С. Весь процесс проводится в три этапа: нагрев, выдержка и остывание.

Из механических способов чаще всего используется прокатка, проковка, техника вибрации и обработка взрывом. Проковка проводится с применением пневмомолота. Для виброобработки используют вызывающие вибрацию устройства, у которых в течение нескольких минут 10-120 Гц составляет резонансная частота.

Способы устранения деформации

Деформация металла при сварке устраняется термомеханической, холодной механической и термической правкой с общим или местным нагревом. При полном отжиге конструкция прочно фиксируется в специальном устройстве, которое на требуемые участки образует давление. После закрепления изделие помещается в печь для нагрева.

Принцип термического способа состоит в том, что в процессе охлаждения металл сжимается. Растянутый участок нагревают с помощью дуги или горелки таким образом, чтобы холодным оставался окружающий сплав. Это препятствует сильному расширению горячего участка. В процессе остывания конструкция выпрямляется. Метод идеально подходит для правки листовых полос, балок и других изделий.

Холодная правка проводится с применением постоянных нагрузок, которые образуют с помощью разнообразных прессов, валков для прокатки длинных конструкций. В сильно растянутых конструкциях для ликвидации деформаций используют термическую правку. Сперва собираются излишки металла, после чего проблемные участки прогреваются.

Какой из методов считается самым лучшим? Однозначного ответа здесь не существует. При выборе технологии следует учитывать тип, размеры и формы металлического изделия, какие особенности вызвали деформации и сварочные напряжения, и деформации, возникшие в плоскости или снаружи. Также внимание стоит обратить на эффективности методики и предстоящих трудозатратах.

Как предотвратить возникновение напряжений и деформации

Чтобы повысить качество конструкций и предотвратить образование браков, следует знать от чего зависит величина деформации свариваемого металла.

Понизить напряжения в процессе сварочных работ и предотвратить деформации можно, если придерживаться следующих правил:

- при проектировании сварной конструкции сперва нужно провести расчет сварочных деформаций, что позволит правильно сформировать сечения швов и предусмотреть на отдельных участках изделия необходимые для усадки припуски;

- швы нужно выполнять симметрично к профильным осям всего изделия и отдельных его деталей;

- очень важно, чтобы в одной точке не было пересечений более чем трех швов;

- перед свариванием конструкцию необходимо проверить на соответствие расчетам величин зазоров в стыках и общих размеров;

- понизить остаточную деформацию можно, если создать в соединении искусственную деформацию, противоположную по знаку от выполняемой сварки. Для этого применяется общий или местный подогрев конструкции;

- при выполнении длинных швов применять обратноступенчатый способ на проход;

- использовать теплоотводящие прокладки или охлаждающие смеси, способные уменьшить зону разогрева;

- накладывать швы таким образом, чтобы последующее соединение вызывало обратные от предыдущих швов деформации;

- подбирать для вязких металлов такие сварочные техники, которые способны понизить конечные деформации.

Нужно понимать, чтобы понизить к минимуму деформации при сварке, причины их возникновения и меры предупреждения непосредственно повязаны между собой. Поэтому вначале нужно провести все расчеты и подготовительные работы, и только после этого приступать к процессу сваривания металлоконструкций.

Методы противодействия сварочным деформациям и напряжениям

Намного проще предотвратить проблему, нежели ее устранять. Касается это также сварочных работ. Чтобы не столкнуться с устранением брака, а также избежать лишних финансовых затрат следует обратить внимание на некоторые меры борьбы со сварочными напряжениями и деформациями.

Сопроводительный и предварительный подогрев

Выполнение таких видов подогрева улучшает качественные характеристики шва и прилегающих к нему участков. Также метод способствует уменьшению остаточного напряжения и пластических деформаций. Применяют подогрев для склонных к возникновению кристаллизационных трещин и закалке сталей.

Наложение швов в обратно ступенчатом порядке

Если длина шва превышает 1000 миллиметров, то следует разбить его на отдельные участки протяжностью 100-150 мм каждый и вести их нужно противоположно к направлению сварки. Применение такого способа позволяет достичь равномерного нагревания металла и существенно понизить деформацию, что нельзя отнести к случаю последовательного наложения.

Проковка швов

Как холодный, так и нагретый металл можно проковывать. Металл от силы удара разжимается в разные стороны, понижая таким образом растягивающее напряжение. Если конструкция создана из склонного к появлению закалочных структур металла, то на таких изделиях проковка не выполняется.

Выравнивание деформаций

Сущность способа состоит в подборе порядка выполнения швов. При этом каждое последующий шов должен создавать противодействующую деформацию предыдущему соединению. Очень актуально это при сваривании двусторонних соединений.

Жесткое крепление деталей

В течение всего процесса сварки обрабатываемые детали необходимо жестко и прочно закреплять в кондукторах. Вынимать можно только после полного охлаждения. Следует обратить внимание, что у такого метода есть один недостаток — повышенные риски появления внутренних напряжений.

Термическая обработка

Улучшает механические характеристики шва и расположенных вблизи участков, выравнивает структуру соединения, понижает внутренние напряжения. Термическая обработка состоит из разных операций: отпуск, отжиг (полный или низкотемпературный), нормализация.

Наилучшим способом обработки для сварных изделий считается нормализация, особенно хорошо подходит метод для изделий из низкоуглеродистых сталей.

Интересное видео

ВРЕМЕННЫЕ ДЕФОРМАЦИИ ОТ СТРУКТУРНЫХ ПРЕВРАЩЕНИЙ[9]

При сварке металла, испытывающего структурные превраще ния, последние оказывают существенное влияние на характер протекания временных деформаций. Металл вблизи шва нагревается до температур, превышающих температуру начала аустенитного

превращения. На рис. 72 ширина этой зоны обозначена буквой /. Повышение температуры с определенной скоростью, как это имеет место при сварке, несколько смещает точки ACl и Ас, в область более высоких температур, но для электрошлаковой сварки с относительно малыми скоростями нагрева для расчета сварочных деформаций можно полагать, что смещения температур при нагреве не происходит, и принимать значения Ас, и Ас,, полученные в процессе изотермического превращения.

Рис. 72. Зоны структурных превращений при сварке

При остывании металла в зависимости от термического цикла и марки стали критические точки АГз и АГі смещаются в область более низких температур. Превращение а -> у сопровождается уменьшением объема металла, а обратный процесс у -> а — увеличением объема металла.

При температуре Тн начинается процесс превращения у а, а при температуре Тк он завершается. Величина деформации структурного превращения условно выражается отрезком ес (см. рис. 5, б). Временные деформации от структурных превращений оказывают заметное влияние лишь при сварке с зазором, как это имеет место при электрошлаковом процессе.

Для определения деформаций, вызываемых структурными превращениями, необходима некоторая схематизация протекающих процессов. Будем полагать, что ширина зоны структурных превращений / определяется положением изотермы АСс —

= ——=. что изменение объема металла ес происходит

в области, ограниченной изотермами Тн и Тк, равномерно по всей ее длине (см. рис. 72). Обработка дилатограмм для определения Тн, Тк и ес содержит некоторую условность. Для определения Тн на дилатограммах (см. рис. 5, б) проводим касательную прямую, соответствующую среднему коэффициенту линейного расширения без структурных превращений а = 16,7• 10

6 l/град. Точку касания N принимаем за температуру начала структурного превращения.

Температуру Тк находим по точке сопряжения участка прямой с кривой линией (точка К)- Для определения ес из точки К проводим прямую параллельно первой прямой, проходящей через точку N. Расстояние между параллельными прямыми в направлении оси є принимаем за величину гс.

В табл. 6 приведены результаты исследования сталей некоторых марок при термических циклах оси шва. Так как различные режимы сварки дают различные термические циклы, получение 100

дилатограмм было проведено при трех расчетных термических циклах, соответствующих следующим режимам сварки:

Режим I: = 2140 дж/см-сек-, vc = 0,55 м/ч = 0,015 см/сек-, X =

^ 0,376 дж/см ■ сек■ град’, а = 0,08 смг/іек су = 4,7 дж/см3град

= 2720 дж/см-сек; vc = 0,7 м/ч = 0,0194 см/сек-,

Рис. 73. Термические циклы для определения данных табл. 6

Режим III: 4=2090 дж/см-сек-, о

tfc = 0,7 м/ч = 0,0194oi/ce«; =

Термические циклы оси шва для принятых трех режимов показаны на рис. 73.

Образцы при определении дилатограмм нагревали до Т = 1000° С, выдерживали

5— Ю мин, а затем охлаждали по определенному термическому циклу. Несоответствие принятого термического цикла на стадии нагрева действительному, безусловно, вносит некоторую погрешность в определение значений Тн, Тк и е„ однако для расчета сварочных деформаций эти погрешности невелики.

Подавляющее большинство термических циклов электрошла — ковой сварки имеет промежуточные значения между циклами I и III. На рис. 74 приведена номограмма для определения термических циклов при сварке с учетом теплоотдачи, зависящей от температуры (п. 28). Для построения термического цикла необхо-

димо вычислять безразмерные параметры —-—, а затем нахо-

дить > где h — длина заваренного шва. После определения

термического цикла можно установить, какому из трех приведенных циклов ближе всего соответствует фактически осуществляемый цикл, и затем воспользоваться соответствующими данными

Рис. 74. Номограмма для определения термического цикла позади источника тепла

табл. 6. В случае отсутствия данных необходимо определять дила — тограмму металла.

Рассмотрим процесс образования временных структурных деформаций. До тех пор, пока температура начала шва будет выше Тн, деформации от структурных превращений возникать не будут. После достижения температуры Тк зона структурных превращений, показанная на рис. 72 штриховкой, начнет «входить» в пластину. В момент достижения температуры Тк в начале шва закончится первая стадия — стадия роста зоны превращений. Затем начнется вторая стадия — продвижение зоны структурных превращений в полном объеме.

Пока центр тяжести зоны структурных превращений будет находиться ниже нейтральной линии заваренного участка шва, расширение металла от структурных превращений будет вызывать изгиб заваренного участка с образованием угловых деформаций, 102

приводящих к закрыванию зазора. После перехода центра тяжести зоны структурных превращений через нейтральную линию возникнут угловые деформации, приводящие к открыванию зазора.

В качестве иллюстрации могут быть приведены деформации при сварке стыка № 1 плиты из стали 20ГС толщиной 540 мм

і________ і________ і_________ і________ і_______ і

0 Ш 800 1200 1600 мм

Рис. 75. Перемещения и усилия при сварке стыка № I подштамповой плиты:

Р — усилие в скобах, Д — изменение зазора на конце стыка; f — перемещение нижнего

левого конца плиты

(рис. 75). Хотя в данном случае возникают и температурные деформации, а также действуют закрепления в виде скоб, значительно уменьшающие деформации, качественно картина осталась без искажений. Скобы представляли динамометры, которые регистрировали величину возникающих усилий.

В начальный период в скобе действует растягивающее усилие, уравновешивающее момент от веса висящей пластины. Происхо

дит некоторая температурная поступательная деформация сближения свариваемых пластин. Так как скоба не позволяет пластинам сближаться в верхней части шва, то происходит поворот с опусканием конца плиты (кривая /). С высоты шва 200—250 мм при t = О30 в нижней части шва появляется зона структурных превращений. Зазор в верхней части закрывается быстрее, усилие в скобе становится сжимающим, а конец плиты поднимается. При высоте шва около 600—650 мм зазор начинает открываться, сжимающее усилие в скобе уменьшается. Этот момент соответствует переходу зоны превращений через нейтральную линию. В данном примере из-за большой толщины плиты, и как следствие,

малого критерия температурные деформации незначительны.

1000 2000 3000т

Длина заваренного шва

Рис. 76. Перемещение точек на базе А (А) и концов пластин Д и /2 при сварке подштамповон плиты, стык № 1

Характер деформаций в основном зависит от структурных превращений.

В другом случае (рис. 76) при сварке пластины из стали 34ХМ (6 = 600 мм) вначале деформации незначительны и устраняются скобами. С высоты шва около 600—700 мм появляется зона структурных превращений; деформации резко возрастают. По мере приближения зоны превращений к середине длины заваренного шва деформации уменьшаются, а при длине шва около 1800 мм, когда возможно открывание зазора, деформации прекращаются. Таким образом, структурные деформации существенно зависят от марки стали и термического цикла сварки.

Рассчитать структурные деформации можно, используя теорию кривого бруса, с учетом переменного модуля упругости по длине заваренного шва. Для этого свариваемые пластины следует представить в виде кривого бруса с отношением радиусов кривизны 1 : 5 (рис. 77, а). Такое видоизменение необходимо потому, что участвующая в деформации часть пластины в зоне заваренного соединения при изгибе сопротивляется как кривой брус. Часть

шва до изотермы 1300° С длиной h0 из расчета можно исключить, так как ее модуль упругости близок к нулю.

Зависимость модуля упругости от распределения температур по длине заваренной части шва (п. 28) от Т = 300° С до Т = = 1300° С может быть представлена формулой (112). Расчет состоит из определения: а) угловых структурных деформаций в процессе образования зоны превращений в нижней части пластины [17] и б) угловых структурных деформаций при продвижении

Рис. 77. Определение временных угловых деформаций от структурных превращений:

а — схема расчета; б — номограмма для определения

зоны превращений по заваренной части соединения (например, в положении, показанном на рис. 77, а). Для использования номограммы на рис. 77, б необходимо знать величины /г0, hH, hK и /. Величины h0, hH и hK находят по номограмме на рис. 74 в зависимости от Тн и Тк, определяемых по табл. 6.

Для приближенного определения ширины зоны разогрева I до температур структурного превращения можно пользоваться номограммой на рис. 78. Для сталей перлитного класса темпера — А + А

тУРа с’ 2—“ колеблется обычно в пределах 770—800° С.

Помимо угловых деформаций, структурные превращения вызывают также и поступательные деформации, которые невелики; ими можно пренебречь.

Характер кривых изменения угла поворота 0С (рис. 77, б) указывает на определенную закономерность структурных угловых деформаций. Во всех случаях образование зоны структурных

превращений в начале шва вызывает закрывание зазора. Если длина завариваемого шва значительная, то может начаться открывание зазора. В сталях Ст. З, 20ГС и им подобных обычно после заварки шва длиной 500—700 мм открывание зазора происходит от структурных деформаций. Открывание возможно лишь в том случае, если угловые температурные деформации закрывания зазора не преобладают над структурными деформациями. В противном случае открывание зазора будет компенсироваться темпе — ратурными деформациями.

я В сталях типа 34ХМ, 15ГН2М, 15ГН4М

структурные деформации начинают проявляться поздно, а открывание может начаться лишь при к > 150 см. При этом темп деформаций открывания зазора вследствие большой длины заваренного шва обычно незначителен и часто компенсируется температурными деформациями. В таких случаях на протяжении всего шва происходит закрывание зазора. При сварке пластин с подогревом в расчетах по номограммам необходимо вводить температуру подогрева.

Структурные деформации Тем более значительны, чем раньше они начинаются. Однако при небольшой длине заваренного 0 1 2 з ь 5 6^ шва онн легко устраняются сопротивлением ‘0 момента от веса деталей или скобами и

Рис. 78. Номограмма «сухарями». Поэтому когда при сварке низ-

для определения ши — коуглеродистых сталей большой толщины

пины зоны нагрева г

н ^ закрывание устраняют различными прие

мами, внешне наблюдается только стадия открывания зазора. Если до некоторой длины шва h деформации были устранены, то по номограмме на рис. 77, б деформации следует определять от длины шва h.

В некоторых сталях, например 15Г2СМФ (табл. 6), могут наблюдаться две зоны структурных превращений. Структурные деформации имеют более сложный характер.

Остаточные напряжения и деформации

При сварке в каждой точке сварного соединения или конструкции возникают напряжения и деформации. В начальный период сварки, когда происходит нагрев металла, и в процессе последующего охлаждения они существенно изменяются по величине, знаку, характеру распределения в том или ином сечении и их принято называть временными. Временные напряжения и деформации по мере охлаждения постепенно переходят в остаточные, которые для большинства конструкционных материалов существуют в металле в течение всего дальнейшего периода эксплуатации.

В результате образования в каждой точке металла деформаций, формируются перемещения свариваемых элементов и за счет этого возникает формоизменение свариваемых изделий. Можно выделить несколько наиболее типичных видов формоизменения, которые проявляются отдельно или в определенных комбинациях друг с другом. Принято различать перемещения в плоскости свариваемых листов — продольное укорочение от продольной усадки металла, поперечное укорочение от поперечной усадки, изгиб в плоскости. Далее следует указать на перемещения из плоскости свариваемых листов — угловые деформации при сварке как стыковых, так и тавровых соединений. Важное место занимают деформации балочных конструкций — изгиб и укорочение от сварки как продольных, так и поперечных швов, а также в ряде случаев деформации закручивания балок. При сварке тонкостенных элементов могут возникать деформации в виде бухтиноватости от потери устойчивой формы равновесия при действии сжимающих остаточных напряжений в одном или двух направлениях.

Модуль упругости стали при нагревании постепенно понижается, а коэффициент температурного удлинения возрастает. Предел текучести большинства низкоуглеродистых и низколегированных сталей с повышением температуры примерно до 500°С практически не изменяется, а затем довольно резко падает и при температуре 600 — 650°С имеет незначительную величину. Условно считают, что при 600°С металл теряет упругие свойства и его предел текучести равен нулю. Для других материалов, например алюминиевых и титановых сплавов, это наступает при других температурах. Да и сам характер изменения предела текучести с повышением температуры для различных материалов в большинстве случаев также различен. Большинство сварных конструкций изготовляется из низкоуглеродистых и низколегированных сталей. Применительно к этим материалам принимается схематизированная зависимость предела текучести от температуры, для которой от 0 до 500°С предел текучести остается неизменным, а в интервале от 500 до 600°С снижается до нуля по прямой линии. Такое изменение предела текучести имеет место как при растяжении, так и при сжатии. Изменение механических и теплофизических свойств металла при нагревании необходимо учитывать при анализе термодеформационных процессов при сварке.

Температурная деформация многих объемов металла сварного соединения, как на стадии нагрева, так и на стадии охлаждения не может быть свободно реализована из-за стеснений (связей), обусловленных различными закреплениями со стороны сборочно-сварочной оснастки, а также накладываемых на нагретые области со стороны менее нагретых участков. По этой причине во многих объемах металла, как на стадии нагрева, так и на стадии охлаждения протекает пластическая деформация укорочения (сжатия) и удлинения (растяжения). Как правило, эти деформации по различным причинам не компенсируют друг друга. В результате в сварном изделии после сварки имеет место неравномерно распределенная, преимущественно сосредоточенная вблизи сварного шва, остаточная пластическая деформация. Как правило, это деформация укорочения и в основном продольного по отношению к шву направления. Так возникает усадка металла при сварке. Если мысленно после сварки расчленить изделие на элементарные объемы и убрать между ними силовое взаимодействие, то получим в исходном изделии множество различных щелей, зазоров и т.д., совокупность которых создает общий объем усадки при сварке. Однако в силу гипотезы о сплошности тела, как до нагружения, так и после него, никаких щелей и зазоров в сварном изделии быть не должно и это реализуется путем установления между такими объемами определенного силового взаимодействия, которое и представляет собой не что иное, как остаточные сварочные напряжения.

Сварное соединение условно можно разделить на три части — среднюю высоконагретую, содержащую сварной шов и прилегающие к нему с двух сторон участки некоторой ширины основного металла, а также две мало или приближенно можно считать совсем не нагретые периферийные части. Распределение температур при сварке по ширине сварного соединения резко неравномерное. В высоконагретой области температуры очень высокие и соответствующая температурная деформация продольного направления настолько большая, что в этой зоне в целом кроме упругого сжатия еще возникает и большая пластическая деформация укорочения. На стадии охлаждения сварного соединения в этой высоконагретой области протекает продольная пластическая деформация удлинения. Пластическая деформация удлинения при охлаждении по определенным причинам является несколько меньшей по величине, чем аналогичная деформация укорочения при нагреве и полной компенсации пластического деформирования соединения в данной области не происходит. В итоге имеем здесь неравномерно распределенную продольную пластическую деформацию укорочения. В остальной части соединения она отсутствует. В основном именно по этой причине и возникают остаточные напряжения при сварке. Остаточные напряжения являются самоуравновешенными в любых сечениях соединения. В средней высоконагретой области соединения остаточные напряжения являются растягивающими (знак «+»), в остальной части соединения — сжимающими (знак «-«).

Величина продольных и поперечных усадочных явлений при сварке в большинстве случаев различна. Как правило, продольные усадочные явления превалируют над поперечными. Однако встречаются и случаи практически одинакового влияния как продольных, так и поперечных усадочных явлений, например, при вварке круглого элемента в пластину, при заварке коротких трещин в листе, при точечной контактной сварке и т. д. Важное значение имеет соотношение между погонной энергией сварки, усадочными напряжениями и короблением сварных конструкций. Общее положение заключается в том, что чем больше погонная энергия сварки, тем больше ширина высоконагретой зоны сварного соединения, что создает большие объемы усадки, а значит, и большие усадочные силы. Это приводит в конечном итоге к большему короблению изделия.

Относительные деформации в точке определяются путем деления замеренных каким-либо способом абсолютных деформаций на предварительно выбранной базе измерения на величину базы измерения. При использовании тензодатчиков сопротивления методика определения относительных деформаций несколько иная. Однако наиболее часто абсолютные деформации при сварке определяют при помощи механических деформометров с индикаторами часового типа, которые могут иметь различную базу измерения, отличаются высокой надежностью в работе и хорошей точностью определения деформаций. В зависимости от месторасположения (в пределах пластической зоны или за ее пределами) в сварном соединении точки, в которой определяются напряжения, устанавливается необходимость разрезки сварного соединения на отдельные элементы с расположенными на них базами измерения с целью разделения общей деформации на базе измерения на упругую и пластическую составляющие. Если точка заведомо находится вне пределов пластической зоны, то процедура разрезки не нужна. Достаточно произвести замеры до и после сварки. Разница в показаниях приборов будет представлять собой абсолютную упругую деформацию, которую можно непосредственно пересчитывать в относительную упругую деформацию и затем по соответствующим зависимостям закона Гука в напряжения. Одним из существенных недостатков механических методов измерения остаточных напряжений является необходимость в определенной степени разрушать участок сварного соединения или конструкции в том месте, где происходит измерение. Этого недостатка лишены физические методы, такие как голографической интерферометрии и оптически чувствительных покрытий.

Физические методы — это такие, в основе которых лежит использование какого-либо физического явления, проявляющегося при наличии механических напряжений. Наибольшее распространение из физических методов применительно к сварным изделиям получил магнитоупругий метод, основанный на явлении изменения магнитной проницаемости ферромагнитных материалов под действием механических напряжений, которую измеряют в металле до и после сварки и по ее изменению определяют остаточные напряжения. Достоверные результаты получают при измерении остаточных одноосных напряжений в основном металле сварного соединения. Применение этого метода для определения остаточных напряжений в шве и околошовной зоне может приводить к заметным погрешностям. Это объясняется тем, что в результате сварки магнитная проницаемость в шве и околошовной зоне изменяется не только под действием возникших остаточных напряжений, но и вследствие изменения химического состава, роста зерна, изменения структуры и других явлений.

Ультразвуковой метод определения остаточных сварочных напряжений основан на зависимости скорости распространения ультразвуковой волны в металлах от напряженного состояния. Скорость распространения ультразвука измеряют на отдельном участке металла до и после сварки. По изменению скорости судят о величине остаточных напряжений. Метод используют преимущественно для измерения одноосных напряжений. При измерении в шве и околошовной зоне из-за неоднородности свойств металла возможны погрешности результатов. Преимущество данного метода как и магнитоупругого заключается в мобильности проведения измерений без больших подготовительных работ.

В последние годы получает все большее развитие и применение для измерения напряженно-деформированного состояния голография — двухступенчатый метод записи и восстановления волнового фронта, несущего информацию о предмете.

Последовательность сварки отдельных элементов конструкции может оказывать существенное влияние напряженно-деформированное состояние в связи с изменением условий закрепления свариваемых элементов. В качестве примера можно привести случай сварки двутавровой балки со стенкой, составленной из нескольких листов, которые должны быть сварены вертикальными стыковыми швами. Если сначала сварить продольные поясные швы, а затем варить поперечные стыковые на стенке, то в них возникнут высокого уровня поперечные напряжения по причине жесткого закрепления отдельных листов стенки за счет сварки поясных швов. При иной последовательности сварки, когда вначале завариваются стыковые швы на стенке, а затем поясные, в стыковых швах на стенке поперечные напряжения будут незначительными из-за возможности поперечных перемещений листов стенки при сварке стыковых швов. По этим же соображениям при изготовлении днища вертикальных цилиндрических резервуаров из отдельных листов сначала сваривают все поперечные швы, а затем варят продольные швы. Подобных примеров можно привести достаточное количество. Последовательность сварки имеет значение и с точки зрения возникающих деформаций коробления. Не случайно широко известно правило сварки полотнищ от середины к периферии с целью уменьшения коробления. Если последовательность сварки оказывает влияние на распределение остаточных продольных пластических деформаций укорочения, то значит она влияет и на остаточное напряженное состояние в сварном соединении. Примером этому является обратноступенчатый способ сварки, при котором, как известно, остаточные напряжения в соединении уменьшаются по причине изменения характера распределения остаточных продольных пластических деформаций укорочения.

Влияние остаточных напряжений на поведение конструкции при эксплуатации в наибольшей степени проявляется в случае хрупких разрушений. Остаточные напряжения являются силовым фактором, действие которого может в полной мере проявиться при хрупком состоянии металла сварной конструкции. Можно указать на три аспекта влияния остаточных напряжений на хрупкое разрушение сварных конструкций. Во-первых, они могут суммироваться с напряжениями от внешних нагрузок на конструкцию и таким образом уменьшать величину внешней нагрузки, необходимой для разрушения. Во-вторых, они могут в отдельных объемах металла создавать объемное напряженное состояние, которое затрудняет пластическое деформирование металла и способствует переходу его в хрупкое состояние со всеми вытекающими из этого последствиями. Наконец, в-третьих, имея сложный характер распределения в различных сечения сварного изделия, остаточные напряжения могут влиять на устойчивость процесса хрупкого разрушения, что очень важно с точки зрения разработки мероприятий по его предотвращению. Изучение влияния остаточных напряжений на хрупкое разрушения сварных конструкций является крупной научно-технической проблемой, имеющей важное народнохозяйственное значение и которой занимаются исследователи во многих странах в течение многих лет.

Остаточные напряжения и деформации в сварных изделиях необходимо уменьшать. Анализ их образования показывает, что существуют следующие факторы, вызывающие напряженно-деформированное состояние сварной конструкции: а) остаточное продольное пластическое укорочение в пластической зоне; б) пластическая деформация укорочения поперечного по отношению к шву направления; в) несовпадение центра тяжести поперечного сечения зоны пластических деформаций укорочения с центром тяжести поперечного сечения свариваемых элементов (внецентренное приложение усадочной силы); г) структурные изменения, вызванные сварочным нагревом.

Уменьшение остаточных напряжений и деформаций может быть достигнуто следующими методами:

1. Рациональное проектирование сварных изделий, заключающееся в расположении сварных швов по возможности ближе к центру тяжести поперечного сечения с целью уменьшения изгибающих моментов от усадочных сил.

2. Рациональный выбор способа и режимов сварки с целью уменьшения тепловложения в металл и таким образом уменьшения эпюры остаточных продольных пластических деформаций укорочения, являющихся, в основном, ответственными за остаточные напряжения и деформации.

— При сварке листов стремиться к возможно более равномерному их разогреву с целью уменьшения угловых деформаций.

— Применение термической печной или локальной обработки сварных изделий.

— Применение вибрационной обработки.

— Применение взрывной обработки.

— Применение активного нагружения свариваемых элементов в процессе сварки.

— Применение сборочно-сварочной оснастки с охлаждением.

— Статическое нагружение после сварки.

— Предварительный подогрев перед сваркой.

— Прокатка тонкостенных сварных соединений после сварки.

— Термическая правка после сварки.

В качестве примеров управления короблением сварных изделий можно назвать термическую правку прогиба сварных балок, тепловую правку местных деформаций потери устойчивости тонколистовыми элементами сварных конструкций, правку грибовидности полок сварных тавровых или двутавровых балок механическим путем, устранение деформаций при вварке фланцев в оболочковые конструкции применением обратного выгиба свариваемых кромок, устранение деформаций «корсетности» при сварке кольцевых швов на тонкостенных цилиндрических оболочках прокаткой роликами зоны пластических деформаций и др.