Содержание

Искусственное старение стали

Старение стали

Общие сведения. Старением называют изменение свойств сплавов с течением времени. В результате старения изменяются физико-механические свойства. Прочность и твердость повышаются, а пластичность и вязкость понижаются. Старение может происходить при температуре 20° С (естественное старение) или при нагреве до невысоких температур (искусственное старение).

Различают два вида старения: 1) термическое, протекающее в закаленном сплаве; 2) деформационное (механическое), происходящее в сплаве, пластически деформированном при температуре ниже температуры рекристаллизации.

Термическому старению подвергаются сплавы, обладающие ограниченной растворимостью в твердом состоянии, когда растворимость одного компонента в другом уменьшается с понижением температуры. Деформационное старение не связано с диаграммой состояния сплава. К старению склонны многие сплавы железа и сплавы цветных металлов. Результаты старения могут быть разными. В одних случаях старение является положительным и его используют: 1) при термической обработке алюминиевых, магниевых, титановых и некоторых других цветных сплавов для повышения их прочности и твердости (термическое старение); 2) для упрочнения деталей из пружинных сталей, которые при эксплуатации должны обладать высокими упругими прочностными и усталостными свойствами (деформационное старение). В других случаях старение является отрицательным: резкое снижение ударной вязкости и повышение порога хладноломкости в результате старения (особенно деформационного) могут явиться причиной разрушения конструкции; ухудшение штампуемосги листовой стали; изменение размеров закаленных деталей и инструмента при естественном старении, что осбенно вредно для точного измерительного инструмента и прецизионных деталей (например, подшипников); размагничивание в процессе эксплуатации стальных закаленных постоянных магнитов; преждевременное разрушение рельсов в пути.

диаграммы). Поэтому низкоуглеродистая сталь способна подвергаться процессу термического старения.

-растворе (рис. 38),в результате чего повышаются твердость и прочность и понижается пластичность.

. Выделившиеся частицы становятся более крупными, расстояние между ними увеличивается, что в меньшей степени препятствует перемещению дислокаций в твердом растворе и поэтому твердость понижается.

Кроме углерода на процесс старения низкоуглеродистой стали влияет азот, растворимость которого в а-железе уменьшается с понижением температуры (с 0,1% N при 590° С до 0,004% N при температуре 20е С). При старении из пересыщенного а-раствора выделяются нитриды, но по сравнению с углеродом азот оказывает меньшее влияние на термическое стерение.

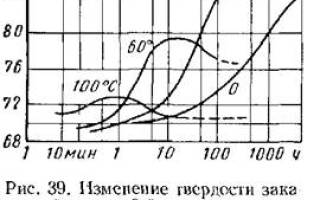

Наибольший эффект термического старения наблюдается у сталей с концентрацией углерода, равной или близкой максимальной растворимости углерода в а-железе (0,02—0,04% С); например, твердость железа типа Армко (0,02% С) после закалки и естественного старения по сравнению с твердостью в отожженном состоянии увеличивается на 175%.

С увеличением содержания углерода склонность стали к термическому старению уменьшается.

Предшествующая термическая обработка на склонность низкоуглеродистой стали к термическому старению влияет следующим образом: наибольший эффект наблюдается в стали, подвергнутой закалке, в меньшей степени после нормализации, а после отжига или закалки и высокого отпуска сталь старению не подвержена.

Деформационное старение низкоуглеродистой стали. Деформационному старению подвержена сталь, пластически деформированная при температуре ниже температуры рекристаллизации. Деформационное старение объясняется теорией дислокаций. При холодной пластической деформации возрастает количество (плотность) дислокаций, увеличивающееся с повышением степени деформации. При старении атомы азота и углерода, находящиеся в а-растворе, перемещаются к дислокациям, образуя вокруг них скопления, называемые облаками (атмосферами) Котрелла . Эти скопления атомов блокируют дислокации, затрудняют их перемещение при пластической деформации, в связи с чем твердость и прочность стали повышаются, а пластичность понижается.

Старение проявляется в низкоуглеродистой стали сразу, если деформация ее производится при температуре 200—300° С. Хрупкость стали, возникающая непосредственно после деформации в указанном температурном интервале, соответствующем появлению на поверхности стальной детали синего цвета побежалости, называют синеломкостью.

На деформационное старение в основном влияет азот; медь и никель увеличивают интенсивность деформационного старения, а алюминий и кремний значительно снижают его эффект; хром, ванадий и титан при определенных концентрациях исключают деформационное старение.

Экономичнее применять сталь, содержащую алюминий. Алюминий связывает азот в нитриды, а для уменьшения влияния углерода применяется специальная термическая обработка до и после деформирования. Такой сталью является листовая сталь марки 08Ю (0,02—0,07% А1).

Изменение механических свойств при деформационном старении зависит от температуры, степени и способа деформации и длительности старения. При естественном деформационном старении процесс идет медленно и заканчивается через 15 суток с максимальным упрочнением. При искусственном деформационном старении с повышением температуры и выдержки твердость снижается. Па склонность стали к деформационному старению в паи большей степени влияет деформация сжатием при степени деформации до 10%. В связи с неблагоприятным влиянием деформационного старения на свойства стали для некоторых низ коугле роди стых сталей предусмотрено специальное испытание на склонность к деформационному старению.

Старение высокоуглеродистой стали. Размеры деталей из закаленной высокоуглеродистой стали (в которой после нагрева и охлаждения произошли изменения объема) при длительном вылеживании при температуре 20° С (естественное старение) постепенно изменяются.

Стабилизация напряженного состояния достигается искусственным старением при 125—150° С с выдержкой 25—30 ч. Обработку целесообразно вести в следующей технологической последовательности: закалка, низкий отпуск, предварительное шлифование, старение, чистовое шлифование. Если желательно сохранить после закалки более высокую твердость, старение целесообразно проводить при 125—130° С.

) аустенит при последующей

выдержке при температуре 20° С в мартенсит не превращается.

близка к 0° С. Поэтому для

стабилизации остаточного аустенита достаточно охлаждение до температур, близких к 0° С.

Искусственное старение

В зависимости от режима, структурных изменений и получаемого комплекса свойств искусственное старение можно подразделить на полное, неполное, перестаривание и стабилизирующее старение (соответствующие режимы и свойства приведены в таблице Режимы старения и механические свойства состаренных сплавов на разной основе для литейного алюминиевого сплава AЛ9).

Полное искусственное старение проводят при такой температуре и продолжительности, которые обеспечивают достижение максимальной прочности.

Неполное искусственное старение — это старение с более короткой выдержкой или при более низкой температуре, чем полное с целью повысить прочность при сохранении достаточной пластичности. Режимы неполного старения соответствуют восходящим ветвям кривых на рисунках Схема зависимости прочностных свойств и Схема зависимости прочности от температуры старения. Некоторая потеря возможного прироста прочности компенсируется меньшим снижением пластичности.

Перестаривание — это старение при более высокой температуре или большей выдержке, чем полное, с целью получить сочетание повышенных прочности, пластичности, коррозионной стойкости, электропроводности и других свойств. Режимы перестаривания соответствуют нисходящим ветвям кривых на рисунках Схема зависимости прочностных свойств и Схема зависимости прочности от температуры старения.

По сравнению с неполным старением перестаривание при той же прочности обеспечивает большую степень распада твердого раствора и коагуляцию выделений, что часто позволяет достигнуть требуемого комплекса разнообразных свойств.

Стабилизирующее старение — это разновидность перестаривания, целью которого является стабилизация свойств и размеров изделия.

Жаропрочные сплавы, предназначенные для длительной службы, обычно подвергают старению при температуре выше рабочей. В противном случае при эксплуатации изделия в нем будут активно протекать структурные изменения, приводящие к разупрочнению и нестабильности свойств изделия. Очень часто термическую обработку жаропрочных сплавов проводят в режиме перестаривания.

Выбор режима старения следует проводить с учетом условий закалки. С повышением температуры нагрева под закалку из однофазной области (выше Т в сплаве С на рисунке Схема к объяснению закалки без полиморфного превращения) старение ускоряется из-за повышения концентрации закалочных вакансий, которая входит в предэкспоненциальный множитель А в выражении для скорости зарождения новой фазы.

Таким образом, С-кривые распада раствора на рисунке С-кривые образования зон ГП с повышением температуры закалки сдвигаются влево, причем этот сдвиг больше в низкотемпературной области, где роль закалочных вакансий особенно велика.

Некоторые сплавы подвергают старению без специального нагрева под закалку. В таких случаях пересыщение раствора достигается ускоренным охлаждением с температуры конца затвердевания отливки или горячей обработки давлением.

Упрочнение здесь не достигает максимально возможного для данного сплава из-за меньшей пересыщенности твердого раствора, но экономическая эффективность (исключение операции закалки) делает указанное старение целесообразным для ряда деталей. Для отдельных сплавов, например для сплава MЛ12 системы Mg — Zn — Zr, старение отливок без специального нагрева под закалку является основным способом термической обработки.

Скорость охлаждения после старения не влияет на свойства сплава. Обычно с температуры старения изделия охлаждают на воздухе.

«Теория термической обработки металлов»,

И.И.Новиков

Явление возврата после старения было открыто на дуралюмине. Если естественно состаренный дуралюмин нагреть до температуры примерно 250 °С, выдержать 20 — 60 с и быстро охладить, то его свойства возвращаются к значениям, характерным для свежезакаленного состояния. Сущность явления возврата состоит в том, что зоны ГП, возникшие при естественном старении, во время нагрева сплава растворяются, метастабильные…

Выбор температуры и продолжительности старения После предварительной оценки температурного уровня старения по соотношению или по аналогии с другими сплавами на базе того же металла экспериментально отрабатывают режим старения, строя графики, подобные рисуноки Схема зависимости прочностных свойств и Схема зависимости прочности от температуры старения. Как известно, старение подразделяют на естественное, происходящее при комнатной температуре, и искусственное,…

Старение с выдержкой вначале при одной, а затем при другой температуре называют ступенчатым. Как правило, температуру первой ступени выбирают ниже, чем второй. Основная цель двухступенчатого (двойного) старения — создать большое число центров выделений на низкотемпературной ступени, когда пересыщенность твердого раствора велика (на рисунке Размер выделений степень пересыщенности C0/C1 растет с понижением температуры Т1), а затем…

Рассмотрим практически важный случай сложной роли естественного старения на примере сплавов системы Al — Mg — Si, находящихся на квазибинарном разрезе Al — Mg2Si или недалеко от него (сплавы типа авиаль). В этих сплавах при естественном старении образуются игольчатые зоны ГП, обогащенные магнием и кремнием, а при искусственном (170 °С) — метастабильная β´-фаза (смотрите таблицу…

С ролью предстарения тесно связан вопрос о роли скорости нагрева при одноступенчатом старении. Обычно на скорость нагрева до температуры старения не обращают внимания. Однако начальные стадии распада при замедленном нагреве могут влиять на свойства состаренного сплава. Так, например, замедленный нагрев до температуры старения некоторых алюминиевых сплавов позволяет несколько повысить их прочность. Режимы старения и механические…

Испытание стали на склонность к старению

Под термином «старение» понимают изменение механических свойств стали с течением времени. Процесс, протекающий при комнатной температуре, называют естественным старением, а в условиях нагрева — искусственным старением. Особая опасность старения заключается в том, что нежелательная уже сама по себе нестабильность механических свойств развивается в наиболее неблагоприятном направлении: происходят постепенное упрочнение и охрупчивание стали. Упрочнение выражается в повышении твердости, предела текучести и, в меньшей мере, предела прочности стали, а охрупчивание — в уменьшении пластичности и вязкости.

Старение протекает без заметного изменения ферритно-перлитной структуры, свойственной низкоуглеродистой горячекатаной стали. В общем случае оно обусловлено уменьшением растворимости в а-железе примесных атомов внедрения (прежде всего углерода и азота), которое наблюдается при понижении температуры от 650—700 °С до комнатной. При ускоренном охлаждении (например, от температуры конца прокатки или в зоне термического влияния после сварки) примесные атомы не успевают выделиться из а-твердого раствора и при комнатной температуре образуется неравновесный перенасыщенный а-раствор. С течением времени наблюдается постепенное перераспределение атомов внедрения к дислокациям (линейным дефектам кристаллической решетки), где атомы скапливаются и образуют так называемые атмосферы Коттрелла. Движение дислокаций затрудняется, что и вызывает увеличение прочности и падение пластичности стали. Процесс старения значительно интенсифицируется при нагреве до 50—150 °С, так как при этом возрастает диффузионная подвижность примесных атомов.

При изготовлении и монтаже корпусных конструкций многие технологические операции (например, гибка, правка, механическая резка) связаны с холодной пластической деформацией проката. Это способствует усилению процесса старения в силу повышения плотности дислокаций.

Изменение во времени механических свойств стали, происходящее после холодной пластической деформации, называют механическим (деформационным) старением. Повышение температуры способствует увеличению скорости механического старения.

При температурах старения до 100 °С ведущую роль играет азот, в то время как воздействие углерода на процесс старения стали значительно усиливается лишь при нагреве выше 200 °С.

Суммарная концентрация азота и углерода в твердом растворе, достаточная для развития деформационного старения, составляет 0,000 2—0,000 4 %.

Кислород сравнительно слабо влияет на деформационное старение стали в силу малой растворимости и низкой диффузионной подвижности его атомов в а-железе. Водород, наоборот, имеет слишком высокую подвижность атомов при комнатной и повышенной температурах. Поэтому по сравнению с азотом и углеродом его влияние на закрепление дислокации и, таким образом, на деформационное старение практически не проявляется.

Казалось бы, путь устранения склонности стали к механическому старению очевиден: необходимо довести до минимума содержание примесей внедрения (прежде всего азота) при выплавке и разливке стали. Однако на практике существующие технологии производства стали в мартеновских печах и кислородных конвертерах не гарантируют получения металла с содержанием азота менее 0,002—0,004 и кислорода менее 0,005 %. Эти значения на порядок превышают их допустимое содержание в феррите нестареющей стали. Для уменьшения концентрации газов в расплавленной стали применяют метод вакуумной дегазации, а также рафинирующие (очищающие) переплавы.

Наряду с совершенствованием методов металлургического производства стали используют и другой путь подавления ее склонности к механическому старению. В расплавленную сталь вводят модификаторы — элементы, уменьшающие концентрацию азота и углерода в а-растворе путем связывания их в виде нитридов и карбидов. Наибольший эффект обеспечивает модифицирование алюминием, титаном и ванадием. Причем алюминий используется и как раскислитель. Образовавшиеся при затвердевании высокодисперсные включения нитридов и карбидов типа A1N, VN, V(CN) и других способствуют также получению мелкозернистой структуры стали.

Склонность стали к механическому старению (ГОСТ 7268—82) определяют по величине показателя c = [(KV— —KVA)/KV]100 %, где KV и KVA — средние арифметические значения работы удара (Дж), затраченной при испытании серии образцов на ударный изгиб. Для испытаний вырезают не менее чем по три образца из заготовок двух типов: одну из них подвергают предварительной деформации, из другой контрольные образцы вырезают в исходном состоянии. При толщине проката 12 мм и более вырезают заготовки сечением 12X12 и длиной не менее 250 мм. При меньшей толщине проката поперечное сечение заготовок равно аХ12 мм, где а — фактическая толщина проката. Одну заготовку с нанесенной на ней расчетной длиной 120, 160 мм или более растягивают до получения 10±0,5 % остаточного удлинения. Деформированные образцы до испытаний подвергают искусственному старению при температуре 250 ±10 °С с выдержкой в течение 1 ч и последующим охлаждением на воздухе.

По требованиям Регистра СССР образцы, подвергнутые старению, должны выдерживать не менее 50 % минимальной работы удара KV (для сталей высшей категории качества) или обеспечивать ударную вязкость KCU (для сталей первой категории качества), устанавливаемые для стали в исходном состоянии. Помимо этого во всех случаях работа удара должна быть не менее 27 Дж (2,8 кгс-м), а ударная вязкость — не менее 29 Дж/см 2 (3 кгс · м/см 2 ).

Урок 20. ПОНЯТИЕ О ПРОЦЕССЕ СТАРЕНИЯ МЕТАЛЛА

Вопросы для повторения:

1. Расскажите о пороге хладноломкости.

2. Влияние хладноломкости на прочность конструкций.

3. Объясните какие факторы влияют на конструктивную прочность.

Старение — это процесс изменения свойств сплавов без заметного изменения микроструктуры. Старение бывает искусственное и естественное.

Искусственное старение происходит при нагреве закаленной стали до 100 — 170°С и представляет собой начала превращения при первой стадии отпуска, группировку атомов углерода в решетке мартенсита и выделение ε-карбида с одновременным обеднением углеродом мартенсита, который становится неоднородным и уменьшает степень своей тетрагональности.

Естественное старение — старение, при котором совершаются подобные же процессы при очень длительной, продолжающейся месяцы и даже годы, выдержке закаленной стали при комнатной температуре, когда превращения, происходящие в ее структуре, чрезвычайно затруднены и замедлены.

Напряжения, образующиеся при закалке стали или при холодной ее обработке и вызываемая ими пластическая деформация, которая увеличивает число дислокаций и других дефектов в металле, сильно облегчают и ускоряют процесс старения.

Искусственное старение применяется для стабилизации структуры, свойств и размеров измерительного инструмента или постоянных магнитов, применяемых в приборостроении.

Такое старение производится путем длительной выдержки закаленных изделий при температуре около 100°С. При отсутствии специальной печи с автоматической регулировкой температур старение можно производить простым кипячением в воде, так как температура при этом не повысится более 100°С.

Чтобы ускорить процесс старения путем создания дополнительных термических напряжений и пластической деформации, изделия несколько раз подвергают охлаждению до температур значительно ниже 0° и последующему нагреву. Например, шестикратным охлаждением закаленных калибров до -70°С и таким же количеством промежуточных нагревов до 80°С можно за 48 ч достигнуть такой же стабилизации их размеров, как за несколько лет выдержки при комнатной температуре.

Концевые калибры после закалки следует обязательно подвергать искусственному старению до того, как им будут приданы окончательные размеры, иначе их размеры будут изменяться при хранении инструмента благодаря естественному старению.

Старение постоянных магнитов с течением времени изменяет их Магнитные свойства. Естественно, что показания приборов, в которых работают такие магниты, искажаются. Чтобы предупредить его явление. Постоянные магниты подвергают искусственному старению — нагреванию 100°С в течение 8 — 10ч. Такое старение, хотя несколько и изменяет их магнитные свойства, однако делает их стабильными, и показания приборов в дальнейшем не искажаются.

Старение низкоуглеродистой стали, в отличие от высокоуглеродистой, происходит не после специальной ее закалки, а в прокатанном состоянии. Процесс старения у нее происходит не в мартенсите, а в феррите. Феррит низкоуглеродистый, особенно кипящей стали содержит в пересыщенном твердом растворе небольшое количество азота и углерода. Это является причиной старения низкоуглеродистой стали, которое резко усиливается после холодной прокатки или волочения или под действием напряжений, вызывающих пластическую деформацию и, следовательно, увеличение количества дислокаций. Старение после пластической деформации называется деформационным (механическим) старением.

Такое старение, как и старение высокоуглеродистой закаленной стали состоит в выделении групп атомов азота и углерода, а затем в образовании частиц нитридов и карбидов. Оно также возрастает при повышении температуры, но большей частью происходит при комнатной температуре, т.е. бывает естественным. Азот, растворимость и перемещаемость атомов которого в решетке феррита при комнатной температуре примерно в 20 раз больше, чем для углерода, играет основную роль в процессе естественного старения. При повышенных температурах растворимость углерода в феррите повышается, следовательно, увеличивается его роль в процессе искусственного старения.

По мере протекания процесса старения все большее и большее количество атомов азота и углерода перемещается к дислокациям. Чем больше степень деформации, тем больше дислокаций и тем больше аффект упрочнении и повышения твердости после старения.

Однако при очень большой степени деформации и дислокаций становится так много, что атомов для их заполнения не хватает и дальнейшего повышения твердости не наблюдается.

Большую опасность представляет деформационное старение низкоуглеродистой стали для котлов, у которой в местах пробивки отверстий для заклепок после длительного нагрева при работе котла происходит старение. Сталь становится более твердой, теряет пластичность и становится хрупкой, что может вызвать образование трещин, а следовательно, и взрыв котла; особенно опасно его для паровозных и пароходных котлов. Поэтому для таких котлов рекомендуется применять нестареющую сталь. Спокойные мелкозернистые стали с добавкой алюминия или циркония, или титана, или других элементов, предварительно хорошо раскисленные, практически не стареют.

Склонность низкоуглеродистой котельной стали к старению проверяется испытанием на деформационное старение.

Чувствительность стали к старению устанавливают по отношению изменения её ударной вязкости после старения к ударной вязкости в исходном состоянии.

1. Объясните процесс искусственного старения.

2. Как осуществляется естественное старение?

3. Как происходит старение высокоуглеродистой закаленной стали?

Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Студалл.Орг (0.045 сек.)

Опишите процесс старения стали

15. Опишите процесс старения стали

Старение – термическая обработка, при которой главным процессом является распад пересыщенного твердого раствора.

В результате старения происходит изменение свойств закаленных сплавов.

В отличие от отпуска, после старения увеличиваются прочность и твердость, и уменьшается пластичность.

Старение сплавов связано с переменной растворимостью избыточной фазы, а упрочнение при старении происходит в результате дисперсионных выделений при распаде пересыщенного твердого раствора и возникающих при этом внутренних напряжений.

Основное назначение старения – повышение прочности и стабилизация свойств.

Различают старение естественное, искусственное и после пластической деформации.

После старения повышается прочность и снижается пластичность низкоуглеродистых сталей в результате дисперсных выделений в феррите цементита третичного и нитридов.

16. Перечислите требования к автомобильному листу

Основную массу производимого холоднокатаного листа составляет автомобильный лист. Кузов автомобиля изготовлен холодной штамповкой (и точечной сваркой) из тонкого (0,5. 3мм) листа. Листовым сталям необходим высокий запас технологической пластичности (способности металла подвергаться горячей и холодной пластической деформации).

Технологическая пластичность зависит от химического состава стали, ее микроструктуры и контролируется параметрами механических свойств. Способность стали к вытяжке при холодной штамповке определяется концентрацией углерода. Чем она меньше, тем легче идет технологический процесс вытяжки. Для глубокой вытяжки содержание углерода в стали ограничивают 0,1%; при 0,2-0,3%C возможны только гибка и незначительная вытяжка.

Микроструктура стали должна состоять из феррита с небольшим количеством перлита. Выделение по границам зерен структурно свободного (третичного) цементита строго ограничивается во избежание разрывов при штамповке. Лучше всего деформируется сталь с мелким зерном, соответствующим 7-8 номеру по ГОСТ 5639-82. При большем размере зерна получается шероховатая поверхность в виде так называемой апельсиновой корки, при меньшем – сталь становится слишком жесткой и упругой. Также нежелательна разнозернистая структура, поскольку она способствует неравномерности деформации и образованию трещин.

Для глубокой, сложной и особосложной вытяжки используют малопрочные (σв = 280-ЗЗО МПа), высокопластичные (δ = 33-45 %) стали 05, 08, 10 всех видов раскисления. Их поставляют в виде тонкого холоднокатаного листа, подвергнутого рекристаллизационному отжигу при температуре 650-690 °С. Широко применяют кипящие стали 05кп, 08кп и 10кп. Для глубокой вытяжки чаще всего используют сталь 08кп.

Кипящая сталь из-за повышенной газонасыщенности склонна к деформационному старению. В связи с этим для холодной штамповки используют сталь, микролегированную ванадием 08Фкп (0,02-0,04%V) или алюминием 08Юкп. Ванадий и алюминий связывают примеси внедрения (азот, кислород) в прочные химические соединения и препятствуют развитию деформационного старения.

Применяются также полуспокойные и спокойные стали 08пс и 08, которые, несмотря на меньшую пластичность, обладают более высокой стабильностью свойств.

17. Как понимать термин хорошая «свариваемость стали»?

Свариваемость — способность получения сварного соединения, равнопрочного с основным металлом. Для образования качественного соединения важно предупредить возникновение в сварном шве различных дефектов: пор, непроваров и, главным образом, трещин. Характеристикой свариваемости данного металла служат количество допускаемых способов сварки и простота ее технологии.

Свариваемость стали тем выше, чем меньше в ней углерода и легирующих элементов. Влияние углерода является определяющим. Углерод расширяет интервал кристаллизации и увеличивает склонность к образованию горячих трещин, которая тем больше, чем дольше металл шва находится в жидком состоянии.

В связи с этим высокой свариваемостью обладают стали, содержащие до 0,25% С. К ним относятся углеродистые стали (БСт0, БСт1-БСт4, ВСт1-ВСт4; 0,5, 08, 10, 15, 20, 25), а также низколегированные, применяемые для изготовления различных металлоконструкций: стали для трубопроводов, мостостроения, вагоностроения, судостроения 09Г2(Д), 09Г2С, 14Г2, 15ГФ(Д), 16ГС, 17ГС и др.; стали с карбонитридным упрочнением, применяемые для мостов, металлоконструкций цехов, кранов, резервуаров 14Г2АФ(Д), 15Г2СФ(Д), 16Г2АФ и др.

Сварка всех этих сталей при толщинах до 15 мм не вызывает затруднений. Сварка таких же сталей больших толщин и в термически упрочненном состоянии требует подогрева и термической обработки.

При сварке углеродистых и низколегированных сталей, содержащих более 0,3%С, возникают затруднения из-за возможности закалки и охрупчивания околошовной зоны.

Сварка высокохромистых и хромоникелевых сталей в связи с неизбежными фазовыми превращениями в металле требует специальных технологических приемов – снижения скорости охлаждения, применения защитных атмосфер и последующей термической обработки.

18. От чего зависит контактная прочность стали?

Для того чтобы обеспечить работоспособность конкретных машин и приборов, конструкционный материал должен иметь высокую конструкционную прочность.

Конструкционной прочностью называется комплекс механических свойств, обеспечивающих надежную и длительную работу материала в условиях эксплуатации.

Требуемые характеристики механических свойств материала для конкретного изделия зависят не только от силовых факторов, но и воздействия на него рабочей среды и температуры.

Высокая прочность и долговечность конструкций при минимальной массе и наибольшей надежности достигаются технологическими, металлургическими и конструкторскими методами.

Наибольшую эффективность имеют технологические и металлургические методы, цель которых – повышение механических свойств и качества материала.

Прочность – свойство, зависящее от энергии межатомной связи, структуры и химического состава материала. Энергия межатомного взаимодействия непосредственно определяет характеристики упругих свойств (модули нормальной упругости и сдвига), а также так называемую теоретическую прочность.

Проблема повышения конструкционной прочности состоит не столько в повышении прочностных свойств, сколько в том, как при высокой прочности обеспечить высокое сопротивление вязкому разрушению, т. е. надежность материала.

В углеродистых сталях закалкой на мартенсит и низким отпуском можно получить при содержании 0,4%С σв≈2400 МПа, при 0,6%С σв≈2800 МПа. Однако при такой прочности стали хрупки, эксплуатационно ненадежны.

Заданные прочность, надежность, долговечность достигаются формированием определенного структурного состояния.

Формированию благоприятной структуры и обеспечению надежности способствуют рациональное легирование, измельчение зерна, повышение металлургического качества.

19. Назовите уровни прочности канатной стали и опишите технологию упрочнения

Канатную проволоку свивают в канаты (для судов, шахт, лифтов, кранов). При диаметре 1 мм и менее стандарты разных стран гарантируют для канатной проволоки предел прочности σв > 1300. 2400 МПа.

При такой прочности проволоке нужен и запас пластичности: нити каната должны выдерживать перегибы и удары. Этот запас проверяется испытаниями: на многократный «гиб с перегибом», скручивание, навивку, разрыв с узлом. Необходимая структура – тонкопластинчатый перлит (сорбит), упрочняемый холодным волочением. Чтобы выдерживать при этом большие обжатия, нужна эвтектоидная сталь – углеродистая сталь 65. 85.

Чем тоньше пластинки цементита в перлите, тем больше упрочнение. Пластинки тем тоньше, чем ниже температура распада переохлажденного аустенита. Оптимальную температуру изотермического распада надо быстро достичь (если распад начнется выше, перлит грубее) и точно выдержать (чуть ниже появятся менее пластичные игольчатые структуры — бейнит). Поэтому делается патентирование: протягиваемая проволока проходит через печь (или соляную ванну) нагрева и быстро охлаждается до температуры распада аустенита в ванне с расплавом свинца или солей. После волочения делается еще низкий отпуск для снятия напряжений.

К стали для патентирования есть ряд жестких требований

Во-вторых, вытягиваясь при волочении, границы зерна исходного аустенита превращаются в ленты вдоль оси проволоки. Если на них были сегрегации фосфора или наночастицы AlN или MnS, проволока расслаивается по этим лентам при скручивании (или при волочении). Поэтому когда-то сталь для пружин плавили только из древесноугольного чугуна (чистого по фосфору и сере). Сегодня его заменило железо прямого восстановления.

В-третьих, важна чистота по неметаллическим включениям. Если включения деформируемы и при холодном волочении (как MnS), то из округлых в слитке они превратятся в нити макроскопической длины и субмикронной толщины, а включения — дендриты — в пучок нитей, по которым и произойдет расслой. Канаты из стали 60 с округлыми сульфидами (от введения РЗМ) выдерживали 25000 перегибов, а с длинными включениями — только 18000.