Содержание

- Угольный электрод

- Виды угольных электродов

- Режим сварки

- Особенности сварки угольными электродами

- Виды угольных электродов

- Особенности процесса

- Строжка угольным электродом

- Интересное видео

- Особенности проведения сварки меди

- Особенности сварки меди

- Основные способы сварки меди

- Материалы и оборудование

- Подготовка материала очистка

- Этапы сваривания

- Как сварить медные провода в домашних условиях

- Особенности сварки медных проводов

- Пайка или сварка медных проводов – что лучше?

- Аппарат для сварки

- Технология сварки скруток медных проводов

- Выбор электродов

- Сварка меди

- Сварка меди и ее сплавов технология

- Чем варить медь способы

- Сварка угольным электродом в домашних условиях

- Сварочный аппарат для меди

- Трудности при сварке

Сварка угольным электродом в домашних условиях

Угольный электрод

Угольные электроды для сварки применяются реже, чем аналоговые со стальным плавящимся стержнем. Но они в некоторых ситуациях просто незаменимы. К тому же с помощью угольного электрода можно проводить большой спектр работ: сварка, резка, плавка. Плюс им обрабатываются практически все виды современных металлов, от тугоплавких и тяжелых, до легких и пористых. Но вначале необходимо разобраться, что собой представляет угольный электрод.

Это стержень, в основе которого лежит уголь (кокс), плюс несколько добавок: в качестве связующего применяется смола, в качестве упрочняющего элемента металлический порошок. Размеры угольного электрода варьируются по диаметру от 1,5 до 25 мм, по длине от 25 до 300 мм. Процесс производства очень прост: изготовление смеси компонентов, формовка и сушка. Может возникнуть вопрос, почему такой большой разброс длины. Все дело в различных проблемах, которые решаются угольными электродами. К примеру, если свариваемые детали расположены в неудобном месте, то применение длинного стержня решает возникшую проблему.

Виды угольных электродов

Сегодня производители предлагают пять видов, которые отличаются друг от друга формой сечения.

- Круглые. Применение неограниченно. Диаметр стержня – 3,2-19 мм.

- Круглые бесконечные. Свое название получили за самый малый расход, то есть, это самые экономичные сварочные электроды этой категории. Диаметр – 8-25 мм. Обычно для проведения сварки применяется специальная машинка.

- Плоские. Сечение стержней прямоугольное (иногда квадратное) размером 8-25 мм. В основном используются для заделки дефектов на поверхностях стальных отливок.

- Полукруглые. Сечение – 10-19 мм. На сегодняшний день это самые востребованные электроды, с помощью которых можно решить любые проблемы, связанные с резкой металлических заготовок. При сварке шов получается необходимой формы. При формировании кромок им равных нет.

- Полые. Редко используются. Отличительная черта – с их помощью можно сформировать U -образную канавку. Диаметр стержня: 5-13 мм.

Чтобы увеличить прочностные характеристики расходников, в технологии их производства стал использоваться метод напыления на электроды медного порошка. Второй метод – электролитический. Это, когда в ванну с электролитов помещают и сам стержень, и медный порошок. Здесь под действием электрического поля медь оседает на плоскости расходника. То есть, получился подвид, который называется – электроды угольные омедненные. По типу разделения он точно такой же, как и обычные угольные электроды.

Режим сварки

Электрод угольного типа относится к категории неплавких элементов. Это и есть его основное отличие от основной категории металлических сварных стержней. Поэтому при сварке с его помощью используется только постоянный ток прямой полярности. То есть, минус присоединяется к электроду, плюс к металлической заготовке.

Получается так, что для сварки металлов с помощью угольного электрода потребуется присадочный элемент. Правда, не всегда. К примеру, по отбортовке тонких металлических заготовок или при некоторых вариантах сварки угловых стыков. Это и выгоднее, и удобнее. Необходимо добавить, что производительность сварочных работ при соединении листов толщиною 1-3 мм с использованием угольных электродов без применения присадочного материала в разы выше, чем при сварке обычными неугольными электродами.

Но тут есть один момент. При сварке две заготовки соединяются между собой путем расплавления самого металла. И такой шов очень прочным назвать нельзя. Поэтому данный вид сваривания лучше всего использовать для сборки неответственных конструкций.

Существует достаточно большая линейка присадочных материалов, которая применяется в этом виде сварки. Все будет зависеть от марки свариваемого металла. К примеру, для сварки меди лучше всего использовать бронзовый присадочный материал.

Очень важен и показатель сечения присадочной проволоки или пластины. Если оно будет большое, то есть вероятность, что сварочный шов будет не проварен, при небольшом сечении может произойти пережог. Поэтому выбор сечение производится в соответствии с толщиною соединяемых заготовок. Вот некоторые соотношения:

Особенности сварки угольными электродами

Содержание:

Сварка угольным электродом используется достаточно редко в отличие от аналоговых технологий со стальным стержнем. Но иногда этот метод является незаменимым и необходимым. Тем более при помощи него можно производить многие важные манипуляции — сварку, резку, плавку.

Кроме этого он позволяет проводить обработку всех видов металлов, начиная от тугоплавких и тяжелых, заканчивая легкими и пористыми. И это еще не все важные особенности этого вида сварки.

Виды угольных электродов

При проведении сварки угольным электродом в домашних условиях и на производствах могут применяться разные виды расходного материала, которые могут отличаться по форме сечения.

Наиболее оптимальными и востребованными являются следующие виды угольных электродов:

- Круглые. Они могут использоваться в неограниченном режиме. Диаметр электродов составляет от 3,2 до 19 мм.

- Круглые бесконечные. Название наконечники получили благодаря небольшому расходу, они являются самыми экономичными. Размер диаметра может быть от 8 до 25 мм. Для проведения сварочного процесса данными электродами используется специальная машинка.

- Плоские. Сечение у стержней этого вида имеет прямоугольную форму иногда квадратную. Размер составляет от 8 до 25 мм. В основном они используются для заделки внешних дефектов на поверхности отливов из стали.

- Полукруглые. Они имеют размер сечения от 10 до 19 мм. Они являются популярными угольными стержнями, которые используются для сварки и резки металлических элементов. Во время сварочного процесса они способствуют формированию правильного и ровного шва.

- Полые. Они позволяют сформировать U-образную канавку. Диаметр составляет от 5 до 13 мм.

Особенности процесса

Проведение сварки угольным электродом и инвертором позволяет получить прочное сварное соединение без дефектов и неровностей. При этом данная технология позволяет работать с разными видами металла.

Электроды, которые выполнены из угля, отличаются от металлических стержней тем, что они относятся к тугоплавким. Из этого следует, что во время сварочного процесса они выполняют роль проводника электричества, но при этом они становятся частью сварочной ванны.

Во время работы угольные стержни разогреваются до очень высоких температурных показателей. А если продолжить нагревание, то они сразу из расплавленного состояния перейдут в состояние кипения.

При проведении сварочного процесса рекомендуется применять постоянный электрический ток с прямой полярностью. В этом случае минус (катод) должен быть на электроде, а плюс (анод) на металлической поверхности изделия.

Во время сварки угольными стержнями сварщику обязательно требуется использовать присадочные элементы. Процесс сваривание может выполняться двумя способами:

- Слева направо (присадочные компоненты находятся сзади электродов);

- Справа налево (впереди идут присадочные компоненты).

Стоит отметить! Во время проведения сварочного процесса дома можно использовать самодельный аппарат для сварки и пайки угольными электродами. В связи с тем, что угодные стержни имеют небольшую теплопроводность, можно будет создавать дугу при силе тока всего 3-5 Ампер.

Строжка угольным электродом

Строжка угольным электродом — это метод резки металла, во время которого используется сжатый воздух. Электрическая дуга производит расплавление металла, а струя сжатого воздуха, направленная на область сварки, производит его выдувание.

Воздушно-дуговая строжка угольным электродом или строжка может использоваться для резки любых видов металлов. Но в основном этот технологический процесс применяют для разрезания нержавейки, чугуна, никеля, алюминия меди.

Проведение сварочных работ с использованием угодных стержней используется только в исключительных случаях, когда требуется сделать прочный и ровный сварной шов. Данная технология обладает многими важными особенностями, которые обязательно нужно соблюдать при ее проведении. Но особую важность представляет подбор угольных стержней, при помощи которых производится сварка.

Интересное видео

Особенности проведения сварки меди

Сварка меди используется в различных сферах промышленности благодаря особым свойствам металла. Однако для получения надёжных сварных швов нужно точно соблюдать все требования технологии, использовать подходящее оборудование и расходные материалы.

Особенности сварки меди

Особенности сваривания медных конструкций:

- нагретый металл реагирует с кислородом и образует тугоплавкую оксидную плёнку, поэтому необходимо использовать различные методы противодействия протеканию такой реакции;

- медь имеет высокий коэффициент теплового расширения, превышающий величину для стальных сплавов в 1,5 раза, поэтому после остывания наплавленный металл подвержен значительной усадке;

- при прямом контакте с кислородом расплавленная медь поглощает кислород и водород, что приводит к формированию неоднородной хрупкой фазы с порами и дефектами;

- по причине хорошей теплопроводимости медные конструкции быстро нагреваются и охлаждаются, что негативно сказывается на механических свойствах сварного шва;

- высокая текучесть усложняет процесс сваривания массивных деталей — невозможно обеспечить полную проплавку с одной стороны конструкции, а также создать вертикальный или потолочный шов;

- пластические и прочностные характеристики при повышении температуры нагрева выше +2000С снижаются и к +5500С полностью теряются.

Влияние примесей на свариваемость меди

Примеси в меди негативно сказываются на её свойствах, так как могут приводить к охрупчиванию, снижению пластичности, созданию внутренних дефектов. При сварке в материале могут находиться фазы с отличной от чистого металла температурой плавления, что повышает сложность сварных работ.

Примеси в чистом металле присутствуют практически всегда, поэтому фактически выполняется сваривание сплавов обязательно в защитной атмосфере или с применением флюсов. Важно применять присадки на основе алюминия, марганца, кремния. Они позволят получить однородную структуру и добиться необходимых технических характеристик сварного шва.

Основные способы сварки меди

Чтобы сварить медные конструкции, необходимо соблюдать требования технологий сварки меди. Доступны следующие способы сваривания медных заготовок:

- инвертором;

- полуавтоматом;

- аргоном;

- газом;

- угольными электродами.

Инвертором

Варить медь инвертором относительно просто, так как он обеспечивает стабильные параметры по току и напряжению, может иметь ряд предустановок. Также он компактный по размерам и имеет небольшой вес.

Шов формируют небольшими участками, длина которых составляет от 30 до 40 мм. Важно делать перерывы в работе, чтобы не допустить перегрева металла с проплавлением и деформацией. Углы наклона электрода над поверхностью должны составлять от 100 до 200.

Инверторы вырабатывают постоянное напряжение, допустимо подключение проводов по схеме прямой или обратной полярности. При сваривании требуется правильно задать параметры по току и напряжению в зависимости от параметров заготовок.

Полуавтоматом

Для создания длинных швов рекомендуется выполнять сварку меди полуавтоматом. За счёт равномерной подачи проволоки формируется надёжное однородное соединение. Для исключения образования пор нельзя допускать поперечных колебаний проволоки или заготовок.

Полуавтоматическая сварка деталей толщиной более 6 мм производится только после снятия кромки с выполнением притупления менее 4 мм. Обычно применяют проволоку диаметром 2 мм. Рекомендуемые параметры:

- напряжение 30 В;

- сила сварочного тока 300А;

- флюс марки К-13 или АН26;

- тип проволоки М1-3.

При сварке в аргоновой защитной среде используется проволока из вольфрама, подключение питания по схеме обратной полярности. Стыковка тонких конструкций производится без предварительного подогрева.

Шов формируют справа-налево, при этом электрод держат под прямым углом к поверхности заготовки, а прутка — 150. Средний расход газа составляет от 7 до 18 л/мин. Ток сварки подбирается самостоятельно в диапазоне 80-500А.

Сварка аргоном режим TIG

Режим TIG применяется при автоматической или полуавтоматической сварке. Преимущества:

- небольшая зона прогрева;

- исключение образования дефектов в структуре;

- высокая скорость создания сварного шва;

- простота технологии.

Газовая сварка

Газовая сварка выполняется горелкой. Технология достаточно сложная для формирования высококачественных точных швов, поэтому она в основном используется для соединения массивных деталей. Сложностью процесса является подбор оптимального расхода газа:

- для заготовок с толщиной до 1 см расход составляет до 150 л/мин.;

- при толщине более 1 см расход должен быть увеличен до 200 л/мин.

Для обеспечения равномерного прогрева массивных деталей допускается одновременное применение двух горелок. Чтобы повысить качество шва, нужно применять содержащие бор флюсы.

Состав присадочной проволоки должен быть идентичным составу свариваемых конструкций. При отсутствии полных аналогов, нужно выбрать максимально близкий.

Угольным электродом

Процесс сваривания угольными электродами универсален, так как допускается поджиг дуги между двумя электродами, заготовкой и электродом, электродом и массой. Технология схожа с процессом сваривания горелкой.

Используется проволока марки БрКМц3-1. Параметры по току и напряжению подбираются в зависимости от технических особенностей конструкций и их состава.

Инвертором угольным электродом

Сваривание меди угольными электродами требуют наличия навыков проведения подобных работ. Особенности процесса следующие:

- наклон электрода над поверхностью заготовки не более 300;

- диапазон сварочных токов от 35 до 130 А.

Материалы и оборудование

Для сваривания меди потребуется следующее оборудование и материалы:

- инвертор или сварочный аппарат;

- электроды;

- припой или баллоны с защитным газом.

Что нужно знать об электродах для сварки меди

Сваривание меди выполняется электродами с защитными покрытиями. Применяют стержни легированные бронзой, кремнием или марганцем. Такие составы позволяют исключить раскисление меди и обеспечить однородность металла.

Защитные покрытия выбираются такие, которые обеспечивают стабильное горение дуги, предотвращают раскисление металла, образование раковин или шлаков.

Сварочный аппарат для меди

Для выполнения сварочных работ можно применять следующее оборудование:

- аппараты автоматические или полуавтоматические;

- инверторы;

- TIG-оборудование.

Рекомендуется использовать аппараты следующих производителей:

Виды припоев

Сварка медных заготовок на флюсах позволяет улучшить качество швов, увеличить их прочность, снизить количество дефектов. По температуре нагрева бывают такие виды припоев:

Низкотемпературные припои

Низкотемпературные припои применяются при температурах разогрева до +4500С для сваривания легкоплавящихся сплавов меди. Изготавливаются на оловянной или свинцовой основе, с добавкой сурьмы. С целью повышения коррозионной стойкости в составе присутствует цинк.

Высокотемпературные припои

Флюсы для высокотемпературной сварки способны сохранять свои свойства до +11000С. В составе применяются следующие элементы: фосфор, цинк, медь, серебро, кремний. Большинство составов пригодны для сварки меди с другими металлами.

Подготовка материала очистка

Перед выполнением сварки нужно подготовить металл следующим образом:

- растворителем очистить поверхность вдоль и вблизи шва;

- абразивным инструментом зачистить оксидную плёнку;

- удалить пыль, грязь, убрать контактирующие посторонние предметы или материалы;

- при толщине 6–10 мм срезать фаски с одной стороны, а при более 10 мм – срезать фаски с двух сторон шва.

Этапы сваривания

Этапы сварки меди в домашних условиях:

- Собирается электрическая цепь: к держателю подсоединяется электрод, подсоединяются провода для сварки на токе обратной полярности.

- Вокруг детали прокладывается защитный экран, предотвращающий быстрый нагрев или охлаждение. Это требуется для того, чтобы шов был равномерным и на нём после остывания отсутствовали трещины.

- Включается инвертор с подходящими для работы параметрами, которым предполагается сваривать две медные заготовки.

- Поджигается дуга вне области с заготовкой.

- Наносится на стержень флюс.

- Выполняется формирование шва за один проход.

- Выключается инвертор.

- Проводится естественное охлаждение детали.

При сваривании медных заготовок с толщиной до 5 мм предварительный нагрев проводить не требуется. Массивные конструкции требуют обязательного прогрева перед выполнением сварочных работ.

Поддержите канал, просто читайте наши статьи, а мы будем размещать для Вас полезную информацию о металлах! Так же заходите на наш сайт , там Вы найдете множество информации о металлах, сплава и их обработке.

Как сварить медные провода в домашних условиях

Медные провода практичнее алюминиевых, их часто используют для проводки в частных домах, прокладывают при ремонте квартир. Допускается несколько способов оформления стыков кабеля: их крепят клеммами, пайкой. Разрешается опрессовка или сжим скрутки, но самое надежное соединение образуется при расплаве меди. Для сварки медных проводов на линии или в распределительной коробке используют точечную технологию. Необходимо расплавить скрутку до однородной структуры, чтобы не повышалось сопротивление в цепи. Делается это для пожаробезопасности.

Особенности сварки медных проводов

Медь хорошо плавится и быстро насыщается водородом, окисляется в расплавленном состоянии. Температура плавления медных сплавов не более 1000°С. Для защиты металла при сварке медных деталей используют аргон или углекислый газ, но провода варить в защитной атмосфере экономически нецелесообразно. Для сварки медного кабеля используют обычные аппараты, генерирующие постоянный или высокочастотный переменный ток и напряжение от 15 до 30 В.

Желательно, чтобы рабочий ток регулировался, для скрутки одной жилы сечением 1,5 мм 2 нужен ток 70 А, для соединения трех проводов потребуется увеличить ампераж до 90–100 А. Для монтажа медной проводки в доме с подключением мощного электрооборудования необходимо выбирать сварочные аппараты до 120 А. Если нет оптимального тока, дуга будет прерываться, электрод начнет залипать.

Пайка или сварка медных проводов – что лучше?

Самый простой и эффективный способ пайки – погрузить место контакта в расплав припоя. Для небольших схем такой метод годится. Но при монтаже линий из медных проводов не подходит. Пайка оловянными припоями на весу требует навыков, новички с такой работой не справятся, велик риск травмирования. Соединение проводов своими руками контактной сваркой намного безопаснее.

Еще одно преимущество сварки – не изменяется химический состав проводов, в сплав не попадают частички припоя. Электропроводность медного кабеля в месте скрутки не меняется. Сварка проводится быстрее пайки, не нужно предварительно лудить контакты, подбирать паяльник по мощности под размер кабеля. Есть многожильные шнуры, которые пропаять невозможно.

У сварки есть единственный недостаток: если нет навыков, можно повредить целостность изоляции медного провода.

Аппарат для сварки

Для сварки для медных проводов используют любой генератор тока: трансформатор, выпрямитель, инвертор. Клещи для контактной сварки подключают к автомобильным аккумуляторам, соединяют два последовательно, выводят контакты к электродам. Мощности хватает для соединения кабеля с жилой 5 мм. Большой объем с аккумуляторами не сделаешь, необходим сварочный аппарат.

Преимущества современных инверторных аппаратов очевидны:

- ими можно сварить провода любого сечения;

- они не боятся «провисания» напряжения в сети, снижают риск залипания электрода, пережога медных скруток;

- есть облегченные модели, выдающие ток до 150–200 А;

- работают от стандартной сети, не нужно подключаться к трехфазному току.

Работать с инвертором проще, чем с трансформатором. Для сварки постоянным током прямой полярности плюс подключают к держателю электрода, минус – к свариваемому медному проводу.

Трансформатор

Громоздкие аппараты старого типа сложно перетаскивать с места на место, зато трансформаторы способны генерировать ток в пределах 400 А. Трансформатор подходит для работы с постоянным током прямой или обратной полярности. Им проводят сварку медных шин в распределительных щитках, соединение скрученных проводников большого сечения. Подключают трансформатор также, как инвертор: «+» на электрод, «-» на скрутку. У трансформантов хорошая производительность, но в процессе работы они сильно гудят, греются, их периодически отключают, дают остыть. При включении они «просаживают» сеть, но затем напряжение стабилизируется. При работе с трансформатором следует это учитывать.

На базе понижающего трансформатора мощностью до 150 А напряжением от 12 до 38 В из бытовой техники можно сделать сварочный аппарат самостоятельно: намотать на него необходимо число витков кабеля. Рассчитать их количество можно по таблицам. Если включить в электросхему диодный мост, он будет стабилизировать дугу. Держатель приобретают в магазине или используют вместо него зажим троллейбусного контактора. Зажимные токопроводящие клещи делают из пассатижей – к одной ручке прикручивают контактную клемму. Обязательно делают заземление самодельного аппарата.

Технология сварки скруток медных проводов

Соединение заключается в расплавлении свариваемых проводников дугой при пропускании тока, зажимное устройство уплотняет структуру диффузного слоя. Стоит рассмотреть процесс сварки скруток медных проводников подробнее. Пошаговая инструкция:

- Концы соединяемого кабеля зачищают, снимают изоляцию на расстоянии до 7 см, чтобы проводка не пострадала в процессе работы.

- Жилы или нити складывают параллельно, их необходимо плотно скрутить между собой, тип скрутки значения не имеет, но при осевой стыковке по направлению проводников друг к другу сваривать скрутку сложнее.

- Длина скрутки должна достигать 5 см, излишки волокон обрезают. Провода помещают между контактами или в самодельное прижимное устройство на расстоянии 2–3 см от края.

- После касания проводников электродом возникает электродуга, ее удерживают не более 2–3 секунд в зависимости от толщины проводников.

- Медь расплавляется в зажимном устройстве, образуется прочное соединение.

- Остывшие соединенные проводники обматывают изоляционной лентой или надевают на нее термоусадочную пленку.

Рекомендованные режимы тока:

- для соединения проводников сечением 1,5 мм 2 :

— скрутка из двух проводов – 70 А;

— скрутка из трех проводов – от 90 до 100 А;

— из 4-х – от 100 до 120 А;

- для соединения 5 мм сердечников максимальный ток – не более 150 А.

Перед монтажными работами желательно потренироваться на обрезках кабеля. Понять, что медь расплавилась, можно по рыжему валику на конце проводника.

Выбор электродов

Дугу разжигают угольным стержнем или графитовым электродом с омеднением, его еще называют «графитовый карандаш». Дуга у черного угольного стержня выше, чем у серого «графитового карандаша», расход электродов небольшой.

Если нет угольных электродов, мастера используют графитовые сердечники пальчиковых батареек.

При сварке стыков кабеля необходимо позаботиться об индивидуальной защите от поражения током, не стоит пренебрегать заземлением. Огнетушитель лучше держать под рукой.

Сварка меди

Медные материалы применяются в условиях с повышенными требованиями пластичности, стойкости к воздействию коррозии. Сварка меди производится при использовании различными сферами производства, декоративных деталей ввиду повышенных эстетических свойств. Теплопроводность материала в два раза выше алюминиевых сплавов, существует множество способов стыкования медных изделий. Современные технологии позволяют избежать при работе горячих трещин, пористых образований и других несоответствий стандартам.

Сварка меди и ее сплавов технология

Сплавы меди в отличие от чистого вида металла имеют пониженную теплопроводность, следствием чего не требуется повышенная температура. Существует несколько разновидностей сплавов, наилучшим вариантом является бескислородная медь. Технология сварки меди подразумевает использование предварительно подготовленных изделий. Перед сваркой изготавливаются детали соответствующего размера, у составляющей длиной до 18 мм подготавливаются кромки фасок.

При действиях с большими объемами, скорость обработки достигается с использованием фаскоснимателя, который способен обрабатывать деталь в нужной форме. Кроме того, места соединений тщательно очищаются от грязи и окислений, во избежание образования дефектов. Сварка меди происходит защищенной от кислорода среде, для этого используются проволока из сплавов алюминия с добавлением фосфора. Очищенная от примесей часть требует предварительного нагрева, иначе слой флюса растечется по швам неравномерно.

Качественное производство выполняется с применением электродов, длина дуги составляет не более 5 мм. Соединение импульсно – дуговым методом позволяет производить различные швы, использовать тонкий металл. В сложных ситуациях, во избежание излома и образования трещин, подкладывается упор, который способствует надежному креплению деталей.

Чем варить медь способы

Получение гарантированного соединения происходит путем использования различных методов стыковки узлов. Для стыковки применяется:

- газовый аппарат;

- инвертор;

- полуавтоматы;

- инструмент для ручной дуговой сварки.

Соединение выполняется плавящимися и неплавящимися проволочными электродами, в автоматическом или ручном режиме с применением флюса. При действиях с материалами крупного диаметра используется электрошлаковый метод.

Газовая сварка меди

Инверторный способ соединения подразумевает наличие качественного приспособления плавки металла. На строительных торговых рядах представлен широкий ассортимент, позволяющий подобрать инструмент к соответствующему участку. Среди прочих, стоит отметить графитовые электроды, позволяющие производить поделки при разных температурных режимах.

Инвертором

Угол наклона выбирается в пределах 20 градусов, процесс производится прерывисто. Инверторное устройство производит постоянный ток, поэтому сварка происходит небольшими участками длинной до 4 см. В перерывах обрабатываемая зона остывает естественным путем. Дуговая сварка требует применения покрытого защитной оболочкой электрода, в случае отклонения от данного параметра, шов будет окисляться, появятся поры.

Стержни используются формой проволоки, медного сплава с добавлением марганца или кремния. Защитное покрытие играет роль стабилизации дуги, защиты от окислений и образования шлаков. Режим сварки производится постоянным напряжением обратной полярности. Скорость производительности составляет до 15 м/час, зависит от силы тока и диаметра проволоки.

Медные изделия большой толщины подвергаются сварке несколькими подходами. Слои необходимо остудить и зачистить, перед наплавкой следующего шва. Небольшие и средние материалы целесообразно соединить за один подход, таким случаем увеличивается скорость создания, качество соединения. Во избежание рисков появления трещин, применяется обратно ступенчатая технология нанесения швов. Треть длинны обрабатывается после того, как выполнено наплавление с другой стороны.

Процесс исполняется нижним положением, углом вперед, противоположным расположением от стороны сварки. При работе применяется механическим воздействием, с помощью молотка либо кувалды. Для надежной установки на месте, используются подкладки из стали. Сварка меди инвертором обеспечивает надежное соединение, применяемые материалы в виде проволоки повышают требования к прочности, однако негативно воздействуют на пластичность.

Полуавтоматом

Промышленными предприятиями, при больших объемах, применяются автоматические либо полуавтоматические сварочные аппараты. Процесс может производиться роботизированной техникой, либо вручную на шланговых полуавтоматических станциях. Малая толщина спаиваемых участков потребует использования неплавящегося приспособления и специального флюса.

Перед сваркой меди полуавтоматом производится зачистка кромок. Фаскосниматель применяется при больших деталях, форма обработки соответствует V образной, угол раскрытия 60 градусов. Технологический зазор необходим при стыковке тонких механизмов, крупные обрабатываются без зазоров. В первом случае, следует применить подкладку, иначе через шов будет вытекать расплавленный металл.

Сварка меди полуавтоматом

Крупные части невозможно качественно соединить без предварительного подогрева, температура всей полости не должна быть ниже 250 °. Небольшими кусками допускается местный нагрев, что значительно экономит затрачиваемое время. При работе полуавтоматическими установками применяется тонкая проволока сварочного назначения. Прочность крепления зависит от выбранного флюса и сварочной проволоки, а также составляющей основы материала.

Профессионалами, долгое время проработавшими с медными изделиями, аргонный метод определен как один из качественных. Аккуратный шов может быть исполнен на декоративных элементах. Постоянным током сварка выполняется вольфрамовым инструментом, при переменном напряжении обрабатываются сплавы алюминиевой бронзы. Сварка меди аргоном производится при соответствии с некоторыми параметрами:

- Толстые материалы возможно соединить без применения присадочной проволоки.

- Горелка водится колебаниями, т.е. зигзагами, тем самым обеспечивается надёжная спайка металла. В случаях применения присадки, она должна располагаться над пламенем горелки.

- Во избежание прожогов, тонкие элементы свариваются короткими швами. Горелка по окончании шва должна постепенно отводиться.

За исключением аргона, может найти применение азот, гелий и другие газы на их составе. Аргон наиболее часто применяется при стыковании меди, с применением различных присадочных проволок. В домашних условиях ролью прутков могут выступать обычные провода, обезжиренные и зачищенные от оболочки.

Газовая сварка

Технология газовой сварки подразумевает использование бор содержащих флюсов. Получение прочного шва достигается при затратах большого объема газа, до 200 л/час. Процесс производится ускоренным темпом во избежание появления трещин и других неблагоприятных условий.

Присадочная проволока при воздействии газовой горелки должна иметь температуру плавления ниже материала, при спаивании широких зон допускается применять несколько горелок. Применяемая присадочная проволока должна состоять из идентичного свариваемого материала.

Угольным электродом

Процесс ручной работы инструментами угольного типа используется в низко ответственных конструкциях. Угольный электрод используется для обработки частей толщиной до 15 мм, если предстоит производство деталей крупного размера, используются графитовые присадки. Процесс происходит постоянным напряжением длинной дугой, при прямой полярности.

Угольные электроды для сварки

Присадка располагается на небольшом расстоянии от ванны, без погружения в нее. Угол действия электродом для сварки меди составляет 30 °, за создание защитной ванный отвечает боровой флюс с 95% содержанием вещества. В случае превышения толщины металла, более чем на 5 мм, стыковка происходит разделением кромок.

Инвертором угольным электродом

Электроды угольного типа плавятся при трехкратно превышающей обычные изделия температуре. Моментальный нагрев и небольшой расход инструмента позволяют значительно сэкономить, используя инвертор. Работа происходит на пониженных токах, поэтому требуется соответствующий опыт.

Обрабатываются большинством случаев тонкие участки, шов получается качественным, ровным и устойчивым к процессам окисления. Мобильность инверторного аппарата позволяет эксплуатировать его в различных условиях, соединять электрическую проводку.

Сварка нихрома с медью

Нихромовые детали обычно стыкуются с помощью графитовых электродов. Горение дуги происходит устойчивым порядком, длина варьируется в зависимости от параметров напряжения тока, достигает до 55 мм.

Плавление электрода исключено, наконечник способен нагреваться до необходимой к плавлению меди температуре. Структура такова, что происходит термоэлектронная реакция, позволяющая производить действия нагретым приспособлением при мощности от 10А. Достоинством можно отметить удобство эксплуатации, в следствие отсутствия прилипания, а также экономичность.

Сварка угольным электродом в домашних условиях

Самостоятельно изготовить аппарат достаточно затруднительно. Производить сварку меди в домашних условиях позволит недорогой инвертор, предлагаемый на строительном рынке. Модельный ряд предлагает отличительные характеристики мощности и выходного напряжения разновидности, данное условие позволяет выбрать устройство по карману.

При сварке небольших медных частей достаточно инвертора малой мощности. Подключение производится от домашней сети, современные устройства не воздействуют на бытовую проводку повышенными нагрузками.

Наиболее доступны по цене графитовые приспособления, позволяющие в домашних условиях соединить проводку, отремонтировать испорченный радиатор автомобиля.

Сварочный аппарат для меди

Основные агрегаты определены как полуавтоматические, автоматические, аргонные, инверторные агрегаты. Каждый из аппаратов выполняет работы различным способом производства, оснащен отличительными характеристиками.

- Соединение медных пластин может осуществляться аргонной средой органами вольфрамового типа. Инверторы современного типа питаются от бытовой сети, оснащены автономной системой охлаждения, имеют малый вес.

- С проволокой применяется полуавтоматические установки. Существуют различные узлы, в том числе и отечественные, не уступающие импортным аналогам по производительности.

- Медные провода также соединяются инвертором, основной особенностью является экономичность, низкое потребление электроэнергии. Защита от залипания, горячий старт позволят действовать начинающему мастеру без предварительного обучения.

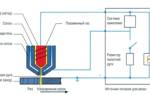

Самодельный сварочный аппарат для сварки угольными электродами

При домашнем использовании наилучшим выбором является агрегат мощностью до 3,5 кВт. Выдаваемой мощности достаточно для соединения меди толщиной 5 мм. Низко ресурсные механизмы не навредят бытовой электросети, предотвратят выход из строя приборов.

Трудности при сварке

Необходимо следовать рекомендациям мастеров, т.к. металл отличается по характеристикам от других составляющих. Основные трудности и моменты, возникающие в процессе:

- Жидко текучесть осложняет соединение швов вертикальным положением. Нижним положением сваривание производится с применением прокладки, вертикальные произведения доступны в кратковременном режиме.

- Высокая степень теплопроводности материала, потребует использования способов отвода тепла из зоны стыковки.

- Линейное расширение при нагреве влияет на повышенную склонность к деформации, образование трещин.

Также следует помнить про способность поглощать кислород и водород, при воздействии высоких температур. Склонность к окислению требует применения специальных гелей, состоящих из кремния, фосфора либо марганца.