Содержание

- История развития сварки

- История электросварки.

- Аренда строительногооборудования и инструмента вСанкт-Петербурге

- История развития, виды и сфера применения сварочного оборудования

- История появления методов сварки

- Виды оборудования

- Сфера применения

- Об истории развития сварки и ученых, сделавших вклад в эту отрасль

- Немного предыстории

- Основные открытия

- Будущее сварочного дела

- Подведем итог

- Дуговая сварка

- Содержание

- История электросварки

- Классификация

Кто изобрел сварочный аппарат

История развития сварки

Первые способы сварки возникли у истоков цивилизации — с началом использования и обработки металлов.

Известны древнейшие образцы сварки, выполненные в VIII-VII тысячелетиях до н.э. Древнейшим источником металла были случайно находимые кусочки самородных металлов — золота, меди, метеоритного железа. Ковкой их превращали в листочки, пластинки, острия. Ковка с небольшим подогревом позволяла соединять мелкие кусочки более крупные, пригодные для изготовления простейших изделий.

Позже научились выплавлять металл из руд, плавить его и литьем изготовлять уже более крупные и часто весьма совершенные изделия из меди и бронзы.

С освоением литейного производства возникла литейная сварка по так называемому способу промежуточного литья – соединяемые детали заформовывались, и место сварки заливалось расплавленным металлом. В дальнейшем были созданы особые легкоплавкие сплавы для заполнения соединительных твои и наряду с литейной сваркой появилась пайка, имеющая большое значение и сейчас.

Весьма важным этапом стало освоение железа около 3000 лет назад. Железные руды имеются повсеместно, и восстановление железа из них производится сравнительно легко. Но в древности плавить железо не умели и из руды получали продукт, состоявший из мельчайших частиц железа, перемешанных с частицами руды, угля и шлака. Лишь многочасовой ковкой нагретого продукта удавалось отжать неметаллические примеси и сварить частицы железа в кусок платного металла. Таким образом, древний способ производства железа включал в себя процесс сварки частиц железа в более крупные заготовки. Из полученных заготовок кузнечной сваркой изготовляли всевозможные изделия: орудии труда, оружие и пр. Многовековой опыт, интуиции и чутье позволяли древним Мистерам иногда получать сталь очень высокого качества (булат) и кузнечной сваркой изготовлять изделия поразительного совершенства и красоты.

Кузнечная сварка и пайка были ведущими процессами сварочной техники вплоть до конца ХIХ в., когда начался совершенно новый, современный период развития сварки. Несоизмеримо выросло производство металла и всевозможных изделий из него, многократно — потребность в сварочных работах, которую не могли уже удовлетворить существовавшие способы сварки. Началось стремительное развитие сварочной техники — за десятилетие она совершенствовалась больше, чек за столетие предшествующего периода. Быстро развивались и новые источники нагрева, легко расплавлявшие железо: электрический ток и газокислородное пламя.

Особо нужно отметить открытие электрического дугового разряда, на использовании которого основана электрическая дуговая сварка — важнейший вид сварки настоящего времени. Видная роль в создании этого способа принадлежит ученым и инженерам нашей страны. Само явление дугового разряда открыл и исследовал в 1802 году русский физик и электротехник, впоследствии академик Василий Владимирович Петров.

Петров Василий Владимирович

В 1802 г. русский академик В.В. Петров обратил внимание на то, что при пропускании электрического тока через два стержня из угля или металла между их концами возникает ослепительно горящая дуга (электрический разряд), имеющая очень высокую температуру. Он изучил я описал это явление, а также указал на возможность использования тепла электрической дуги для расплавления металлов и тем заложил основы дуговой сварки металлов.

Н.Н. Бенардос в 1882 г. изобрел способ дуговой сварки с применением угольного электрода. В последующие годы им были разработаны способы сверки дугой, горящей между двумя или несколькими электродами; сварки в атмосфере защитного газа; контактной точечной электросварки с помощью клещей; создан ряд конструкций сварочных автоматов. Н.Н. Бенардосом запатентовано в России и за границей большое количество различных изобретении в области сварочного оборудования и процессов сварки.

Бенардос Николай Николаевич

Автором метода дуговой сварки плавящимся металлическим электродом, наиболее распространенного в настоящее время, является Н.Г. Славянов, разработавший его в 1888 г.

Славянов Николай Гаврилович

Н.Г. Славянов не только изобрел дуговую сварку металлическим электродом, описал ее в своих статьях, книгах и запатентовал в различных странах мира, но и сам широко внедрял ее в практику. С помощью обученного им коллектива рабочих-сварщиков Н.Г. Славянов дуговой сваркой исправлял брак литья и восстанавливал детали паровых машин и различного крупного оборудования. Н.Г. Славянов создал первый сварочный генератор и автоматический регулятор длины сварочной дуги, разработал флюсы для повышения качества наплавленного металла при сварке. Созданные Н.Н. Бенардосом и Н.Г. Славяновым способы сварки явились основой современных методов электрической сварки металлов.

Внедрение сварки в производство проходило очень интенсивно, так в России с 1890 по 1892 года было по их технологии отремонтировано с высоким качеством 1631 изделие, общим весом свыше 17 тыс. пудов, это в основном чугунные и бронзовые детали. Они даже разработали проект ремонта российского памятника литейного производства «Царь-колокола», но работа не была разрешена, и мы сейчас можем любоваться на российские нетленные символы: колокол, который не звонил, и на пушку, которая не стреляла.

Известный мостостроитель академик Патон Евгений Оскарович, предвидя огромное будущее электросварки в мостостроении и в других отраслях хозяйства, резко сменил поле своей научной деятельности и в 1929 году организовал сначала лабораторию, а позднее первый в мире институт электросварки (г. Киев). Им было разработано и предложено много новых и эффективных технологических процессов электросварки. В годы войны в короткий срок под его руководством были разработаны технология и автоматические стенды для сварки под слоем флюса башен и корпусов танков, самоходных орудий, авиабомб.

В настоящее время широкое развитие получили такие новые способы сварки как: порошковыми материалами, плазменная, контактная и электрошлаковая, сварка под водой и в космосе и др., многие из которых были разработаны в Институте электросварки имени Е.О. Патона, который в последние годы возглавлял сын основателя института — академик Борис Евгеньевич Патон.

Кроме головного, в этой отрасли, института сварки имени Е.О. Патона, вопросами сварки успешно занимаются многие учебные институты (УПИ, ЧИМЭСХ, ЛГАУ и др.), институты объединения «Ремдеталь».

Наибольшее развитие наука о сварке и техника применяемых в настоящее время передовых методов сварки подучила в нашей стране благодаря трудам многих советских ученых, инженеров и рабочих-новаторов сварочного производства. Ими создано большое количество типов сварочного оборудования, марок электродов, разработаны новые прогрессивные сварочные процессы, в том числе высокомеханизированные и автоматизированные, освоена техника сварки многих металлов и сплавов, глубоко и всесторонне разработана теория сварочных процессов.

В последние годы сварка повсеместно вытеснила способ неразъемного соединения деталей с помощью заклепок.

Сейчас сварка является основным способом соединения деталей при изготовлении металлоконструкций. Широко применяется сварка в комплексе с литьем, штамповкой и специальным прокатом отдельных элементов заготовок изделий, почти полностью вытеснив сложные и дорогие цельнолитые и цельноштампованные заготовки.

История электросварки.

Для «гуманитария» — фамилия Патон в общем-то, — мало чего значит… Разве что, — бывающие в Киеве, вспомнят красавец-мост через Днепр, носящий это имя – мост Патона… Еще меньше людей знает про то, что этот мост является уникальным и первым в мире цельносварным — и назван в честь своего создателя… И вообще электродуговая сварка является одной из тех отраслей в которой СССР , не только не отставал, но и зачастую являлся технологическим лидером. И все благодаря «царскому » инженеру-мостостроителю Патону.

«Отец русской сварки»

Евгений Оскарович Патон Родился 4 марта 1870 года в Ницце (Франция), в семье российского дипломата.

В 1894 году Е.О. Патон оканчивает Дрезденский политехнический институт и получает диплом инженера-строителя. Через два года он блестяще оканчивает второй институт — в Петербурге и получает диплом русского инженера. В 1900 году защищает диссертацию, дающую право на звание профессора. В 1904 году переезжает из Москвы в Киев и становится деканом инженерного факультета и заведующим кафедрой мостов. Он выполняет целый ряд проектов по созданию мостов и становится крупнейшим специалистом в этой области.

Несмотря на «смуту» и полнейшую неопределенность в политической жизни России, — Патон решил остаться в СССР. Многие решили, но ему в отличие от них повезло. Патон как уже говорилось был широко известен своими работами по вопросам статики сооружений и конструирования железных мостов. Им сформулирован ряд принципиальных положений по расчету и конструированию клепаных мостов. Он — руководитель и автор более 50 проектов железных клепаных мостов. Но 1928 году происходит его первое и – судьбоносное знакомство с электрической дуговой сваркой…!

История изобретения электросварки.

Тут нужно сделать ВАЖНОЕ отступление… Электрическая дуговая сварка – была изобретена не где-нибудь, а именно в «царской» России талантливым инженером Николаем Бенардосом аж в 1881 году.

Он, в 1888 году, на Пермских пушечных заводах изобретает дуговую сварку плавящимся металлическим электродом под слоем флюса. Собственно – прообраз современной дуговой сварки. Впервые в мире Славянов применил на практике электрическую дуговую сварку металлическим (плавящимся) электродом под слоем флюса. В присутствии государственной комиссии он сварил коленчатый вал паровой машины.

В Советском Союзе первым занялся сваркой В. П. Вологдин. Исследования, проведенные под его руководством, доказали возможность применения и научного изучения сварки.

В 1928 г. исследованиями сварных соединений занялся уже 59-летний инженер — мостостроитель Е. О. Патон.

Под его руководством в Киеве была создана уникальная электросварочная лаборатория. Работы по изучению процессов и технологий электросварки в СССР – давали ощутимые результаты!

В 1932 г. — К. К. Хреновым впервые в мире в Советском Союзе осуществлена электрическая дуговая сварка под водой.

В 1935 г. в Киеве был создан Институт электросварки, (позже получивший имя Е. О. Патона).

«Проверка на прочность»

С первых опытов промышленного внедрения электросварки в серийное производство, стала понятна перспектива автоматизации сварочного процесса.

Е. О. Патон стал решать проблему автоматизации комплексно, уделив особое внимание аппаратам и защите зоны сварки. Еще в 1923 г. в Советском Союзе Д. А. Дульчевский применил при сварке меди угольный порошок и другие горючие вещества, оттеснявшие воздух от жидкого металла. Позже тоже пытались вносить защитные средства в зону сварки отдельно от электрода.

Способы автоматической сварки под флюсом совершенствовались: изменялся состав флюса, способы его подачи в зону сварки. Е. О. Патон поставил перед сотрудниками своего института задачу разработать гранулированный флюс для сварки сталей угольным и металлическим электродами. Он должен был прикрыть жидкий металл от воздуха, ввести дополнительные легирующие элементы в металл шва и связать вредные примеси. В 1939 г. был разработан флюс и изготовлен специальный аппарат (сварочный «трактор»-автомат).

Современный сварочный автомат

На самом пороге надвигающейся войны – промышленность СССР получила технологию сварки стали, — не имеющую аналогов в мире! Особенно важную роль автоматическая сварка сыграла при сварке танковых корпусов. Она позволила резко увеличить производительность и качество изделий по сравнению с ручной сваркой. Ни в США, ни в Германии такой технологии не было, танковую броню клепали, скручивали на болтах (в США…) или сваривали вручную.

В 1939-1940 годах в институте было завершено создание высокопроизводительной дуговой автоматической сварки под флюсом, и 20 декабря 1940 года было принято правительственное постановление о внедрении новой технологии на 20 заводах (в производстве вагонов, котлов, балок для мостов и других ответственных конструкций).

70-летний Е.О. Патон в годы Великой Отечественной войны совершил подвиг — силами своего, тогда очень небольшого Института электросварки АН УССР, эвакуированного в Нижний Тагил — один из уральских «танкоградов», — разработал и внедрил технологию автоматизированной сварки броневых корпусов танков Т-34.

По инициативе Е.О. Патона на заводе № 183 в Нижнем Тагиле была введена в действие первая в мире поточная линия производства бронекорпусов танков, на которой действовало 19 установок для автоматической сварки под флюсом. Это позволило высвободить 280 высококвалифицированных сварщиков (для других работ), которых заменили 57 рабочими более низкой квалификации. Кроме работы по автоматической сварке сотрудники института наладили контроль качества электродов и сварки; решили ряд важнейших проблем газовой сварки и резки; предложили ускоренные методы подготовки сварщиков; разработали сопла с коническим каналом, позволившие резко повысить производительность бензорезки при одновременном снижении расхода кислорода и повышении качества.

В 1943 году Институт электросварки продолжал оказывать помощь военным заводам страны в деле освоения скоростной автоматической сварки под флюсом. В этом году только на заводах Наркомата танковой промышленности уже работало 50 автосварочных установок. С помощью скоростной автоматической сварки под флюсом было организовано поточное производство фугасных авиабомб, реактивных снарядов для «катюш» и других видов вооружения и боеприпасов.

Ни в одной стране, кроме Советского Союза, автоматическая сварка под флюсом броневых сталей не была еще разработана, и лишь в последние месяцы войны по примеру СССР в США начали осваивать сварку под флюсом при постройке бронекорпусов танков и самоходных артиллерийских установок. В Германии автоматическая сварка танков так и не была создана до конца войны.

«Русская» сварка

В июне 1944 года институт возвратился в Киев, где началось восстановление его научной и лабораторной базы.

Е.Патон с сыновьями.

В ознаменование 75-летия со дня рождения Е.О. Патона институту было присвоено его имя. Послевоенный период характерен углублением и расширением теоретических и экспериментальных работ по изучению свариваемости различных классов сталей, по оценке прочности сварных соединений и конструкций, а также по разработке новых систем флюсов, проволок и сварочной аппаратуры. Еще на Урале Е.О. Патон начал переориентировать работу коллектива на решение задач по восстановлению разрушенного войной народного хозяйства временно оккупированных районов.

В институте им. Патона в 1949 году был разработан принципиально новый вид сварки – электрошлаковая (ЭШС). Данный способ позволял соединять детали любой толщины (до нескольких метров…).

На международной выставке в Брюсселе в 1958 г. этот вид сварки был отмечен большой золотой медалью «Гран-при» и получил неофициальное название «Русская сварка». Электрошлаковая сварка и наплавка завоевали себе широкую известность и признание во многих странах мира.

В 1946-1953 годах Е.О. Патон комплексно разрабатывает проблемы сварного мостостроения, возглавляет работы по проектированию и изготовлению первых цельносварных мостов, в которых широко применена автоматическая сварка. В 1946 году по совету Н.С. Хрущева подает союзному правительству докладную записку о преимуществах сварного мостостроения. В том же году Совет Министров СССР принимает развернутое постановление с широкой программой применения сварки в строительстве мостов. Патон возглавляет исследовательские, проектные, заводские и монтажные работы, связанные с постройкой крупнейшего в мире цельносварного шоссейного моста через Днепр в Киеве. 5 ноября 1953 года состоялось торжественное его открытие.

Евгений Оскарович Патон скончался 12 августа 1953 года на 84-м году жизни. Постановлением правительства после смерти Патона мосту присвоено его имя.

После смерти отца, — Институт электросварки возглавил его сын — Борис Евгеньевич Патон, ставший к этому времени доктором технических наук, а в 1954 году — профессором. С 1962 года он совмещает этот пост с должностью президента Национальной академии наук Украины.

При Б.Е. Патоне к «земным» сварочным технологиям добавились космические — для строительства конструкций различного назначения в космосе, а другие достигли глубин океанов.

Огромные работы выполнены в судостроении, производстве сварных труб для магистральных газо- и нефтепроводов, в тяжелом и химическом машиностроении.

Аренда строительного

оборудования и инструмента в

Санкт-Петербурге

- Главная

- /

- Статьи

- /

- История развития сварки

История развития, виды и сфера применения сварочного оборудования

Сварка тугоплавких материалов является одной из основ развития человеческой цивилизации. С ее возникновением и применением в строительстве появилась возможность возводить высотные здания, строить мосты над реками, проводить инженерные коммуникации. Технологии соединения металлов проникли даже в сферу здоровья человека – медицину. Мы ознакомим вас с историей возникновения сварки, видами оборудования и его сферой применения.

История появления методов сварки

Сварочные соединения начали применять еще в древности путем сплавления с помощью оловянной пайки золотых изделий, которые были найдены в египетских пирамидах. В Помпеях во время раскопок были обнаружены свинцовые водопроводные трубы с паяным швом (поперечным).

Также мы знаем, что древние мастера во время ковки путем разогревания металла до пластичного состояния соединяли части изделия. Так появлялись клинки и мечи, состоящие из нескольких полос металла. В Средние Века похожим образом изготовляли большие артиллерийские пушки, усиливая кованую трубу наружными кольцами, которые соединялись с ней при помощи кузнечной сварки. Древние здания, возведенные в эпоху Возрождения, содержат стальные соединения для поддержки несущих конструкций.

Прогресс 19-20-го веков дал новый толчок применению сварочных технологий. Изучение постоянного тока способствовало возникновению новых подходов, одним из которых была электрическая сварка. Первым подобный метод применил профессор Санкт-Петербургской медико-хирургической академии Петров, который в 1802 году открыл дуговой разряд. И он же в дальнейшем использовал метод электрической дуги для расплавления металлов. Сначала при такой сварке использовались неплавящиеся угольные электроды, а затем, в 1988 году, был впервые применен металлический. К сожалению, температура горения дуги была неравномерной, поэтому сам шов получался неровный и пористый. Лишь с использованием флюсов сварочный процесс стал более стабильным и качественным.

Двадцатое столетие ознаменовалось возникновением многих устройств, улучшающих и упрощающих процесс работы. Сварочные аппараты были одними из таких агрегатов. Хотя технологический уровень устройств и отличается от самых ранних, принцип работы остается прежним.

Первый аппарат для сварки с ацетиленкислородной сварочной горелкой был сконструирован в 1903 году, а в 1906 году появились ацетиленовые генераторы для промышленности. В 1940 году осуществлено первое использование вольфрамового электрода с применением гелия, а с 1946 года стал применяться более безопасный и чистый газ – аргон.

С начала 60-х годов 20-го века появилось несколько новых технологий сварки: с использованием нескольких электродов, с помощью порошкового электрода, газолазерная резка.

Виды оборудования

Сварочная дуга возникает под действием источников питания, которые позволяют поддерживать устойчивый разряд. Для постоянной и равномерной работы было создано специальное оборудование, которое имеет разное назначение, размеры и применение. К нему относятся:

- Электроды и проволока – являются тем видом устройств, без которых сварка в принципе невозможна. Они могут отличаться по полярности, использованию рода тока (постоянный или переменный), покрытию и материалу изготовления.

- Полуавтоматы для сварки в среде инертного/активного газа . Сложные и дорогостоящие устройства, но имеющие хорошую производительность; удобны в работе. Ими можно производить работы с железом, сталью, алюминием. Сварка ведется проволокой из различных металлов толщиной 0,6 — 1,2 мм в среде защитного газа. Регулятор тока многоступенчатого типа позволяет сделать процесс более плавным. Иногда меняется скорость проволоки. Эти два параметра и определяют режим работы.

- Аппараты с трансформатором переменного тока или трасформаторы применяются для сварки плавящимся металлическим электродом с покрытием. Отличаются простотой конструкции, надежностью, дешевизной и являются самыми распространенными. Работают с помощью плавящихся электродов с рутиловым покрытием или основным (фтористо-кальциевым), предназначенным защищать сварную ванну или придавать различные физико-химические свойства готовому соединению, например, легировать его. Метод сварки такого аппарата – встык и внахлест.

- Аппараты с трансформатором постоянного тока или выпрямители для работы с плавящимися электродами. В конструкцию устройства включен диодный или тиристорный выпрямитель, который делает переменный ток однонаправленным, при этом теряя часть его мощности. Агрегат — сложнее, тяжелее и дороже. Но, тем не менее, работа на нем более комфортная, так как стабильнее дуга. Может сваривать черные металлы, нержавеющую сталь, цветные металлы с применением соответствующих электродов.

- Инверторы , которые еще называются импульсными. Одни из самых современных и продвинутых сварочных аппаратов. Имеют различные модификации, славятся малым весом и повышенным качеством работы за счет установленных схем стабилизации питающего напряжения. Инвертор является аппаратом постоянного тока, имеет трансформатор выпрямления напряжения на входе и на выходе. Стоимость такого устройства достаточно высока, но его достоинства преобладают, и он пользуется заслуженным успехом.

- TIG-аппараты с аргонно-дуговой сваркой, позволяющие производить сплавление повышенного качества. Это необходимо для соединения особо ответственных участков. При работе используются графитовые и вольфрамовые неплавящиеся электроды.

- Аппараты точечной сварки или споттеры для локального соединения двух заготовок или деталей.

- Плазменная резка используется в процессе разрезания металла. Принцип заключается в резке изделия плазменной струей со следующим испарением (вымыванием) ионизированным потоком частиц материала.

Сфера применения

Сварочное оборудование на сегодняшний день так же востребовано, как и в начале его использования. Эти аппараты имеют разную область применения, и сейчас мы рассмотрим, для каких сфер логично выбирать определенный сварочный агрегат или метод соединения.

Трансформаторы являются самыми старыми по технологии, довольно громоздкими и тяжелыми аппаратами, для работы которых требуется большое количество электроэнергии. Кроме того, они чувствительны к колебаниям напряжения. Поэтому их применение возможно в случаях соединения черновых швов самых популярных марок стали и определенных типов чугуна. Хотя, опытные сварщики даже на таком оборудовании могут сделать прекрасные швы. Все зависит от квалификации мастера, поэтому трансформаторы довольно распространены в промышленности.

Выпрямители, которые работают с переменным током, могут сваривать не только черные металлы, но и любые цветные металлы – алюминий, медь, титан, никель, сплавы эти металлов. Поэтому область применения таких аппаратов очень большая – от промышленности до бытовых нужд.

Полуавтоматы предназначены для работы в газовой среде. Электродная проволока подается автоматически, из-за чего аппараты и получили такое название. Такое устройство дает возможность получить шов нужной толщины и качества. Полуавтоматы работают с металлами и сплавами с любыми размерами листа. Единственный недостаток – разбрызгивание раскаленного материала и создание огара.

Инверторы. Их устройство способствует точной настройке процесса и, как следствие, получению качественных швов. Инверторным аппаратом можно сваривать даже тонкостенный металл.

TIG-аппараты, хоть и имеют невысокую производительность, но пользуются популярностью из-за отличного качества шва при малых потерях металла во время работы. Могут соединять все виды металлов, их сплавы.

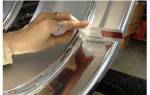

Точечная сварка широко используется в автопромышленности, крупных СТО, мастерских по ремонту автомашин. Работа споттера позволяет соединить мелкие детали или части кузова, поэтому такие аппараты пользуются заслуженным спросом. Добавив к устройству специальные клещи для сварных работ, вы будете успешно использовать метод точечной сварки.

Агрегаты для плазменной резки могут быть громоздкими, крупногабаритными или небольшими бытовыми устройствами. Используются как в промышленности для резки металла в крупных масштабах, так и в бытовых целях.

Несмотря на большое количество аппаратуры для сварки металлов, наиболее востребованными остаются небольшие устройства для работы обычным электродом. Простота конструкции и удобство в эксплуатации позволяет пользоваться такими агрегатами любому человеку, имеющему небольшие знания по сварке конструкций и обслуживанию подобного оборудования.

Об истории развития сварки и ученых, сделавших вклад в эту отрасль

Всякий социальный процесс или возникшая технология – это не внезапная идея. Каждое событие закономерно. Всё случается в тот момент, когда для этого складываются условия.

Не зря многие исторические периоды названы в честь открытий, орудий труда и уровня развития человечества того времени. Все процессы красной соединены красной нитью с прошлым и будущим.

Наше настоящее зависит от того, что происходило вчера и чего ожидать завтра. И сварочный процесс – не исключение.

Немного предыстории

Сварка начинает свою историю еще в далеком 8-7 веке до нашей эры. Это сейчас технологии нашей эпохи – современны и удобны для каждого. В те времена все было по-другому. Металл, который существовал в природе, нужно было обрабатывать для бытовых целей.

Его форма изменялась благодаря двум вещам – физической силы человека и действия камня. Чаще всего использовали золото и медь – это были наиболее распространенные металлы 2-3 тысячи лет назад.

Их нужно было перерабатывать, чтобы создать другие орудия труда, а также украшения и посуду. Такой процесс считают началом истории холодной сварки.

С течением времени человечество совершенствовало свои навыки, в том числе и трудовые. Происходила самостоятельная добыча свинца, бронзы и меди.

Для изготовления изделий больших размеров применяли технологию термической обработки. Отдельные элементы при этом нагревались и деформировались. Когда нужно было создать совершенное изделие, обращались к способу литья.

Почти 3000 лет назад была эпоха железного века. По названию легко догадаться, что люди в это время научились добывать железо.

И если сейчас этот процесс выглядит простым и логичным, то в древности умения людей были скудными, о современных технологиях никто не знал.

Сегодня железо получают из природных железных руд, отделяя от них железо с помощью плавки. Тогда об этом способе никто не знал, да и инструментов никаких не было.

Из сырья получали некую смесь, которая содержала частицы железа. Конечно, это был не чистый продукт, и оно в разы отличалось от того, что мы имеем сейчас. В нем была примесь из неметаллов – шлаков и угля.

Через тысячу лет удалось получить чистое железо без каких-то добавок. Это удалось при помощи технологии ковки нагретого металла. Кузнечная сварка позволяла получить очень красивые и практичные изделия, такие как оружие и орудия для работы.

До Великой индустриальной революции мастерам удавалось работать только с пайкой и кузнечной сваркой – более развитие способы обработки были не изведанные. Ювелирное производство развивалось благодаря пайке.

Основные открытия

Промышленная революция – настоящий прорыв в области сварочного дела. Это был поистине переворот в сварке и ее этапах. Большую роль во всем процессе сыграли именно открытия в сфере электричества.

1802 год. Российский физик-теоретик и практик Василий Петров сделал феноменальное открытие. Он доказал, что в работе по металлу можно использовать электрическую дугу. Эта идея сразу не воспринялась учеными как нечто необычное.

Хотя спустя десятки лет его заслуги были по достоинству оценены. Петров создал базовый прототип современного сварочного аппарата. Об этом он писал в «Известиях о гальвани-вольтовых опытах». Книга вышла в свет в 1803 году.

Следующий этап истории – это открытие электромагнитной индукции. Это совместная заслуга Сэра Гемфри Дэви и Майкла Фарадея, которая родилась в 1830-х годах. Фарадей сделал научные выводы об успешной работе арки, изучая магнетизм и электричество.

Спустя 20 лет электродуга появляется в бытовых осветительных приборах, что доказало важность открытий ученого для всего общества.

1881 год означал появление прибора «Электрогефест», который считался первой дуговой электросваркой. Через 6 лет Николай Бенардос, российский инженер-изобретатель, запатентовал свое устройство, проведя ряд опытов.

Уже через 5 лет об этом приборе знал весь мир – от Америки до Азии.

Открытие одноименного товарищества в 1885 году тем же ученым означало появления первой мастерской по сварке.

Николаю удалось получить патент на свое устройство. Для исполнения планов ученый потратил все свои сбережения. Купец Ольшевский помог первооткрывателю заплатить недостающие средства.

После того, как электродуговую сварку признали в десятках стран, Бенардос занялся разработкой сварки с электродами из металла и угля. Он – основоположник таких открытий:

- электродуговой процесс с электродом из металла при переменном токе;

- технизация процесса и его этапов;

- сварочное дело способом наклонного электрода.

Ученых, о которых мы уже успели рассказать, считают основателями современных сварочных процессов. Они сделали огромный вклад в то, чтобы сегодня мастера работали достаточно быстро.

Это были ключевые события, связанные со сваркой и ее развитием. Но следующие 50 лет был серьезный дефицит электричества, поэтому электросварка не была столь популярна.

И хотя о новых открытиях пришлось временно забыть, но все помнили, что применять электричество при сварочных работах – нужно. Это лишь вопрос времени. Произошли некоторые преобразования сварочного оборудования и аппаратов в целом.

1904 год. Появляются резаки, которыми удается умело пользоваться.

1908-1909 годы – время возникновения технологии металлообработки под водой. Ее активно использовали в немецком и французском производстве.

Следующие 20 лет лидером технологий была именно газовая сварка. Она активно использовалась во времена Первой мировой войны.

Сварщики того времени прибегали к ее механизмам, когда занимались возведением известных сооружений. Магистральные трубопроводы «Грозный-Туапсе» и из Баку в Батуми – заслуга газосварки и всех ее процессов.

В это время дуговая электросварка не пользовалась популярностью. Всё объяснялось тем, что технологию нужно было совершенствовать, ведь арка горела с помехами.

Над этим вопросом в течение 1914-1917 годов трудились Андрус, Стресау, Строменгенр и другие. Они и пришли к открытию в виде сварочного электрода. Последний отлично справлялся с задачей по равномерному горению дуги.

В конце 20-го и начале 21-го столетий развитие сварочного дела не остановилось.

Сегодня выделяют десятки способов металлообработки, каждый из которых может похвастаться своими преимуществами. Поговорим о каждом из них.

Электродуговая сварка

Распространена настолько, что ее применяют в 8 случаях из 10. Это настоящий лидер, который заметно выделяется среди остальных.

Электрошлаковая техника

Новый способ обработки больших конструкций, таких как металлопрокат, котлы и другие. Базовый принцип сварки кроется в этом: электрический импульс проходит сквозь шлак.

Последний появляется во время растапливания флюса, который считают проводником электричества. Как итог – после прохождение тока сквозь остаток происходит выделение тепла.

Выделяют такие виды сварки с использованием шлака:

- работа электродов, работающих с крупным сечением;

- тремя проволоками из сетки.

Связная и прессовая сварка

Уильям Томпсон придумал связной способ сварки, который сегодня считают довольно старым методом. Изначально она была популярной в Штатах, затем стала частью российских технологий.

В связи с этим открывалось большое количество исторически известных научных центров и заводов, таких как «Электрик», Институт Патона и десятки других.

Если затрагивать основы, то существует такое разделение связного процесса:

- стыковая – происходит благодаря объединению конструкций на поверхности их соприкосновения. Использовался метод обжуливания частей;

- точечная – осуществляема за счет соединения деталей одновременно в единой или паре точек;

- шовная – несколько элементов соединяются при помощи швов.

Прессовая сварка еще называется давлением. Для нее характерно крепления конструкций без его плавления.

Необходимо искажение использования силы. Такой процесс на начальном этапе возник еще до нашей эры, когда развивалась сварка без нагрева.

Этот процесс происходит благодаря плавлению металла посредством горелок. Их задача – сжигание горючих газов.

Впервые в истории газовую горелку использовали в одном из французских городов в последнее десятилетие 19 века. Ее работа основана на слиянии водорода с кислородом.

Когда металл разрезается, то он как бы горит в потоке азота.

Сварка при помощи лучей

Работа ионных и фотонных потоков дала толчок выделения новых типов сварки. Они исследовались учеными-специалистами по квантовой механике и оптике.

Есть такие типы лучевой металлообработки:

- Минеральная сварка. Источник нагрева — поток из минералов, сформированный с использованием плазмотрона. Последний есть побочного и прямого действия.

- Лазерная работа. Ее источник – это лазерный луч. У такого вида сварки есть список характеристик: она экологична и безопасна, нет процесса механической обработки металла, сварка происходит за минуты, а оборудование – достаточно дорогое.

- Электронно-лучевая сварка. Источником теплоты является электронный поток. Вся работа осуществима в особой вакуумной камере.

Будущее сварочного дела

Судьба развития металлообработки напрямую зависит от текущих проблем в этой области и вопросов, требующих быстрого решения. Сегодня любой недостаток непременно устраняется мастерами с 20-летним опытом.

Оборудование становится всё более современным, что по праву есть заслугой ученых 21 века. Важная цель современности – сделать сварку легкой, подвластной даже новичку.

Происходят работы в таких направлениях:

- Создаются автоматические сварочные агрегаты. Это позволяет сделать прирост коэффициента полезного действия сварщиков, а также обеспечить высокий коэффициент силы.

- Регулирование сварочных процессов на расстоянии при работе с масштабными конструкциями. Можно говорить о совершенствовании металлообработки магистралей и промышленных объектов.

- Вечный отбор методов снижения цен на лазерную сварку по аналогии с электрической.

- Еще одна задача – тестирование долговечных сооружений и металлоконструкций. Они смогут работать в экстремальных условиях – на большой глубине или высотах. Возможно через 10-15 лет станет возможной сварка в космическом пространстве.

- В 21 веке активно развиваются компьютерные технологии, которые затрагивают и металлообработку. Активно внедряются возможности искусственного интеллекта в базовые сварочные процессы. Совершенствуются научные работы, инженерное планирование, а также контролируется весь сварочный процесс.

Подведем итог

Сварщику 2019-2020 года следует регулярно пополнять свою базу знаний о металлообработке. От этого прямо зависит скорость реагирования на современные вызовы, проблемы и вопросы.

Если мастер сможет оказаться в эпицентре с пониманием своего дела – он быстро решит любую сложную ситуацию.

Стоит не забывать о том, что все значимые открытия происходят тогда, когда появляется новая информация, добытая опытным путем. У каждого сварщика должен быть открытый доступ ко всей необходимой для работы информации.

Технологии сегодня не стоят на месте. Хочется думать, что уже через 20 лет люди смогут наблюдать возникновение новых видов сварки, ее целостное развитие и совершенство.

Дуговая сварка

Дуговая сварка — процесс, при котором теплота, необходимая для нагрева и плавления металла, получается за счёт электрической дуги, возникающей между свариваемым металлом и электродом. Под действием теплоты электрической дуги кромки свариваемых деталей и электродный металл расплавляются, образуя сварочную ванну, которая некоторое время находится в расплавленном состоянии. При затвердевании металла образуется сварное соединение. Энергия, необходимая для образования и поддержания электрической дуги, получается от специальных источников питания постоянного или переменного тока.

Содержание

История электросварки

1802 год — В. В. Петров открыл явление электрической дуги и указал, что появляющийся «белого цвета свет или пламя, от которого оные угли скорее или медлительнее загораются, и от которого тёмный покой довольно ясно освещён быть может».

1803 год — В. В. Петров опубликовал книгу «Известия о гальвани-вольтовых опытах…», где описал способы изготовления вольтова столба, явление электрической дуги и возможность её применения для электроосвещения, электросварки и электропайки металлов.

1882 год — Н. Н. Бенардос изобрёл электрическую сварку с применением угольных электродов.

1888 год — Н. Г. Славянов впервые в мире применил на практике дуговую сварку металлическим (плавящимся) электродом под слоем флюса. В присутствии государственной комиссии он сварил коленчатый вал паровой машины.

1893 год — На Всемирной выставке в Чикаго Н. Г. Славянов получил золотую медаль за способ электросварки под слоем толчёного стекла.

1905 год — В. Ф. Миткевич впервые в мире предложил применять трёхфазную дугу для сварки металлов.

Классификация

Классификация дуговой сварки производится в зависимости от степени механизации процесса, рода тока и полярности, типа сварочной дуги, свойств сварочного электрода, вида защиты зоны сварки от атмосферного воздуха и др.

По степени механизации различают:

- ручную дуговую сварку

- полуавтоматическую дуговую сварку

- автоматическую дуговую сварку

Отнесение процессов к тому или иному способу зависит от того, как выполняются зажигание и поддержание определённой длины дуги, манипуляция электродом для придания шву нужной формы, перемещение электрода по линии наложения шва и прекращения процесса сварки.

При ручной дуговой сварке указанные операции, необходимые для образования шва, выполняются человеком вручную без применения механизмов.

При полуавтоматической дуговой сварке плавящимся электродом механизируются операции по подаче электродной проволоки в сварочную зону, а остальные операции процесса сварки осуществляются вручную.

При автоматической дуговой сварке под флюсом механизируются операции по возбуждению дуги, поддержанию определённой длины дуги, перемещению дуги по линии наложения шва. Автоматическая сварка плавящимся электродом ведётся сварочной проволокой диаметром 1-6 мм; при этом режим сварки (ток, напряжение, скорость перемещения дуги и др.) более стабилен, что обеспечивает однородность качества шва по его длине, в то же время требуется большая точность в подготовке и сборке деталей под сварку.

По роду тока различают:

- электрическая дуга, питаемые постоянным током прямой полярности (минус на электроде)

- электрическая дуга, питаемая постоянным током обратной (плюс на электроде) полярности

- электрическая дуга питаемая переменным током

По типу дуги различают

- дугу прямого действия (зависимую дугу)

- дугу косвенного действия (независимую дугу)

В первом случае дуга горит между электродом и основным металлом, который также является частью сварочной цепи, и для сварки используется теплота, выделяемая в столбе дуги и на электродах; во втором — дуга горит между двумя электродами.

- способы сварки плавящимся электродом

- способы сварки неплавящимся электродом (угольным, графитовым и вольфрамовым)

Сварка плавящимся электродом является самым распространённым способом сварки; при этом дуга горит между основным металлом и металлическим стержнем, подаваемым в зону сварки по мере плавления. Этот вид сварки можно производить одним или несколькими электродами. Если два электрода подсоединены к одному полюсу источника питания дуги, то такой метод называют двухэлектродной сваркой, а если больше — многоэлектродной сваркой пучком электродов. Если каждый из электродов получает независимое питание — сварку называют двухдуговой (многодуговой) сваркой. При дуговой сварке плавлением КПД дуги достигает 0,7-0,9.

По условиям наблюдения за процессом горения дуги различают:

При открытой дуге визуальное наблюдение за процессом горения дуги производится через специальные защитные стёкла — светофильтры. Открытая дуга применяется при многих способах сварки: при ручной сварке металлическим и угольным электродом и сварке в защитных газах. Закрытая дуга располагается полностью в расплавленном флюсе — шлаке, основном металле и под гранулированным флюсом, и она невидима. Полуоткрытая дуга характерна тем, что одна её часть находится в основном металле и расплавленном флюсе, а другая над ним. Наблюдение за процессом производится через светофильтры. Используется при автоматической сварке алюминия по флюсу.

По роду защиты зоны сварки от окружающего воздуха различают:

- дуговая сварка без защиты (голым электродом, электродом со стабилизирующим покрытием)

- дуговая сварка со шлаковой защитой (толстопокрытыми электродами, под флюсом)

- дуговая сварка со шлакогазовой защитой (толстопокрытыми электродами)

- дуговая сварка с газовой защитой (в среде защитных газов)

- дуговая сварка с комбинированной защитой (газовая среда и покрытие или флюс)

Стабилизирующие покрытия представляют собой материалы, содержащие элементы, легко ионизирующие сварочную дугу. Наносятся тонким слоем на стержни электродов (тонкопокрытые электроды), предназначенных для ручной дуговой сварки.

Защитные покрытия представляют собой механическую смесь различных материалов, предназначенных ограждать расплавленный металл от воздействия воздуха, стабилизировать горение дуги, легировать и рафинировать металл шва.

Наибольшее применение имеют средне — и толстопокрытые сварочные электроды, предназначенные для ручной дуговой сварки и наплавки, изготовляемые в специальных цехах или на заводах.

В последнее время получает распространение плазменная сварка, где дуга между инертными неплавящимися электродами используется для высокотемпературного нагрева промежуточного носителя, например — водяного пара. Известна также сварка атомарным водородом, получаемым в дуге между вольфрамовыми электродами, и выделяющем тепло при рекомбинации в молекулы на свариваемых деталях.