Содержание

- Особенности сварки толстого металла

- Электрошлаковая

- Электродуговая

- Виды швов и методы их наложения

- Как варить тонкий металл

- Как варить тонкий металл инвертором

- Техники и методы сварки тонких листов металлов

- Сварка оцинковки

- Сварка тонколистового металла

- Виды сварных соединений и технологии

- Нюансы сварочных работ

- Сварка нержавейки

- Оборудование для сварки

- Техника сварки тонкого металла электродом: особенности оборудования

- Проблемы тонкостенных изделий

- Выбор режимов и электродов

- Правильная технология

- Основные способы соединения

- Альтернативные методы

- Заключение

- Как варить тонкий металл электродом

- Особенности сварки тонколистового металла электродом

- Выбор электродов и настройка режимов сварки

- Технология сварки

- Способы сварки тонких листов металла

- Сварка оцинкованных листов

Сварка толстого металла тонким электродом

Особенности сварки толстого металла

Для изделий из толстого металла применяют в основном электродуговую и электрошлаковую сварку. У них высокая производительность, имеют малую область нагрева, соответственно создают небольшие внутренние напряжения, не требуют дорогостоящих расходных материалов.

Электрошлаковая

В электрошлаковой сварке электротоком нагревается шлак, который расплавляет находящийся рядом металл и защищает шов от окисления и насыщения водородом. Технология позволяет производить только вертикальные швы снизу вверх. Отклонение от вертикали допускается в пределах 30 градусов.

С двух сторон свариваемых толстых листов из металла устанавливаются медные пластины-ползуны, которые охлаждаются водой. Между свариваемыми листами оставляется зазор. Обработка стыков не требуется.

Стыки и ползуны образуют сварочную ванну. При внесении в нее электрода шлак разогревается, металл начинает плавиться, сваривание происходит без создания дуги.

По мере образования шва ползуны передвигаются вверх. Все происходит за один проход. Сварить можно толстый металл до 60 см. Шов должен образоваться за один проход иначе возникают неустранимые дефекты. Технология позволяет пользоваться электродом различной формы.

Электродуговая

Сварка металла большой толщины (20 мм и более) из-за невозможности проварить за один проход всю толщу изделия имеет свою специфику. Кромки свариваемых поверхностей нужно подготовить.

Для этого кромки стачиваются под углом. При соединении деталей в сечении должна получиться буква V. Иногда, одну кромку стачивают под углом, а вторую ступеньками. Между свариваемыми деталями оставляют зазор, в верхней части должна получиться канавка шириной 10-15 мм и больше.

Ширина канавки зависит от толщины металла. При сварке металла разной толщины край более толстого стачивается до сечения тонкого.

При сварке встык и наличии пересекающихся швов возникают напряжения, приводящие к деформации и даже разрушению изделия. Особенно это сильно проявляется при низких температурах, когда металл теряет свои пластические свойства.

Жесткое закрепление деталей в оснастке также вызывает чрезмерные напряжения. К этому же приводят и длинные швы с большим сечением.

Сваривать толстый металлический лист требуется так, чтобы время между наложением последующих слоев было минимальным. Во избежание напряжений необходимо следующий шов прокладывать по горячему слою. Толщина слоев должна находиться в пределах 4-5 мм, это обеспечит достаточный прогрев.

При сваривании толстого металла из-за большой глубины сварочной ванны увеличивается вероятность образования пор. Чтобы этого не произошло, применяется каскадный способ сварки или метод «горка».

Во время сварки возникает поперечная усадка, которая может достигать 4 мм при толщине металла 40-50 мм. При сварке толстых листов необходимо делать прихватки длиной 2-3 см через каждые 30-50 см.

Для уменьшения напряжений, можно выполнять работу двумя сварщиками одномоментно. Прогрев толстого металла до 150-200 ⁰C также снижает внутренние напряжения, замедляет кристаллизацию, что приводит к более длительному времени выделения газов и соответственно уменьшению количества пор.

Виды швов и методы их наложения

Швы по положению и типу соединения делятся на несколько видов, от которых зависят настройки сварки.

По положению в пространстве делятся на:

Они могут соединяться внахлест, встык, кроме этого бывают тавровые и угловые соединения. Существует несколько методов наложения швов при сварке толстого металла.

Способы наложения

Метод сварки толстого металла каскадом заключается в следующем: весь участок разбивается на отрезки по 20 см. Сначала проваривается самый нижний участок, который называется корневым. Его длина примерно 20 см. Поверх корневого внахлест, не прерывая дуги, делают новый слой. Его общая длина будет 20 +20=40 см.

Лучше всего метод сварки понятен на схеме. Он применяется к толстым металлам, когда толщина листа более 20 мм. При таком способе сварки слои накладываются на неостывший металл, что позволяет уменьшить деформации и внутренние напряжения.

Сварка толстого металла горкой подобна каскаду, только работают два сварщика от середины к краям шва.

Они варят каскадом по длине и по ширине. Задача состоит в том, чтобы при накладывании следующего слоя место контакта было горячим.

Швы подразделяют на короткие длиной до 25 см, средние – до 1 м, и длинные – свыше 1 м. Короткие прокладывают за один проход.

При сваривании толстого металла приходится делать несколько слоев – по одному за каждый проход, так как каждый последующий слой становится все шире, то сварщик делает зигзагообразные или спиралевидные движения поперек шва. Таким образом, оплавляются кромки свариваемых деталей.

Такая технология обычно применяется при стыковом соединении толстого металла. Средние и длинные швы накладываются с использованием способов каскада и горки.

При сварке угловых и тавровых соединений применяют многослойный многопроходный двусторонний шов. Сначала формируется корневой шов. Затем поверх него прокладывается второй слой со смещением к одному из стыков, потом третий со смещением ко второму стыку с его оплавлением.

Четвертый идет поверх второго слоя, оплавляя кромку детали. Пятый проходит рядом с четвертым, а шестой слой поверх третьего, оплавляя кромку второй детали. Седьмой слой накладывают поверх четвертого, пятого и шестого слоев.

С обратной стороны шва на первый слой и кромки изделия наносится восьмой завершающий слой.

Параметров сварочного аппарата

Уменьшение сварочного тока уменьшает глубину сварочной ванны и наоборот. Ширина же ее практически не изменяется. Требуемая сила тока зависит от толщины металла и диаметра сварочного электрода. Повышение напряжения приводит к увеличению ширины шва, а глубина провара при этом уменьшается.

От скорости перемещения электрода при прочих равных условиях зависит глубина провара. Она увеличивается при скоростях до 40 м/час, а потом уменьшается. Ширина шва с увеличением скорости уменьшается постоянно.

Работа с толстым металлом требует большей подготовки для сварщика. Шов всегда получается многослойным. Прежде чем браться за такую сварку, необходимо освоить основные технологические приемы.

Как варить тонкий металл

Сварка тонкого металла — проблема даже для некоторых сварщиков с опытом. Новичкам в сварном деле вообще приходится тяжело. Тут работают совсем не те правила, что при сварке толстых изделий: есть множество особенностей и сложностей из-за чего тяжелее подбирать режимы и электроды. Проще это делать со сварочными полуавтоматами, но они в быту — довольно редкое явление, гораздо чаще встречаются инверторы. Вот о сварке тонкого металла инвертором и пойдет речь.

И первая сложность при сварке металла небольшой толщины состоит в том, что сильно нагревать его нельзя: он прогорает, образуются дыры. Потому работают по принципу «чем быстрее, тем лучше» и ни о каких траекториях движения электродов речь не идет вообще. Тонколистовой металл варят проводя электрод в одном направлении — вдоль шва без каких либо отклонений.

При сваривании тонких металлов листы перегреваются и изгибаются

Вторая сложность состоит в том, что работать нужно на малых токах, а это приводят к тому, что дугу приходится делать короткую. При незначительном отрыве она просто гаснет. Могут также возникать проблемы с розжигом дуги, потому используйте аппараты с хорошей вольт-амперной характеристикой (напряжение холостого хода выше 70 В) и плавной регулировкой сварного тока, которая начинается от 10 А.

Еще одна неприятность: при сильном нагреве происходит изменение геометрии тонких листов: их выгибает волнами. От этого недостатка избавиться очень тяжело. Единственный вариант — постараться не перегревать или отвести тепло (про метод с теплоотводящими прокладками читайте ниже).

При сварке встык тонких листов металла, их кромки тщательно обрабатывают и зачищают. Наличие загрязнений и ржавчины сделает сварку еще более проблематичной. Потому тщательно все выровняйте и зачистите. Располагают листы очень близко один к другому — без зазора. Детали фиксируют струбцинами, прижимами и другими приспособлениями. Потом детали прихватывают через каждые 7-10 см короткими швами — прихватками. Они не дадут деталям сместиться и их с меньшей вероятностью погнет.

Если хорошо зачистить кромки, может получится хороший шов

Как варить тонкий металл инвертором

Сварочные аппараты, выдающие постоянный ток хороши тем, что мы можем варить на обратной полярности. Для этого к «+» подключаем кабель с держателем электрода, а «-» цепляем к детали. При таком подключении больше греется электрод, а металл прогревается минимально.

Варить необходимо с использованием самых тонких электродов: от 1,5 мм до 2 мм. При этом выбирать нужно с высоким коэффициентом расплавления: тогда даже при малых токах шов будет качественным. Ток выставляется маленький. Для электродов размером 1,5 мм он должен быть порядка 30-45 ампер, для «двойки» — 40-60 ампер. Реально ставят иногда и ниже: важно чтобы вы смогли работать.

Чтобы металл меньше нагревался, детали ставят в вертикальном или хотя-бы наклонном направлении. Тогда варят сверху-вниз, двигая кончик электрода строго в этом направлении (не отклоняя и не возвращая). Угол наклона — углом вперед, при этом его величина 30-40°. Так прогрев металла будет минимальным, а это для сварки тонких металлов — одна из самых важных задач.

Положения электрода при сварке и их использование

Общая рекомендация по выбору электродов для сварки тонких металлов: купите для такой работы качественные импортные электроды. Проблем будет в разы меньше.

Техники и методы сварки тонких листов металлов

Иногда тонкие листы нужно сваривать под углом. В этом случае удобнее использовать метод отбортовки: кромки листа отгибают на необходимый угол, скрепляют короткими поперечными швами через каждые 5-10 см. После сваривают как говорилось выше: непрерывным швом сверху-вниз.

В видео показано, как варить тонкий листовой металл электродом при помощи сварочного инвертора. Используется метод отбортовки: края деталей отгибаются, потом прихватываются в нескольких местах короткими швами. После идет сварка тонким электродом толщиной 2 мм.

Не всегда получается при сварке без отрыва избежать прожога. Тогда можно попробовать отрывать на несколько мгновений дугу, а затем снова опускать электрод в то же место и продвигать его еще на несколько миллиметров. Так, отрывая и возвращая дугу, и варить. При таком методе получается, что металл за время отрыва дуги успевает остывать. На видео вы увидите, как изменяется цвет места сварки после того, как электрод убрали. Главное — не дать металлу остыть лишком сильно.

Сварка тонкого металла с отрывом дуги продемонстрирована в первой части видео. Способ стыковки — внахлест (одна деталь перекрывается второй на 1-3 см), используется электрод с рутиловым покрытием (для конструкционных и низколегированных сталей). Затем показана сварка нержавейки нержавеющим электродом с основной обмазкой, и в завершение тем же электродом из нержавейки проварен стык черного металла. Шов, кстати, получился более качественным, чем при использовании рекомендованных электродов.

О выборе электродов для сварки инверторным аппаратом читайте тут.

Если при сварке тонкого металла не требуется создание непрерывного шва, используют точечный шов. При таком способе сварки небольшого размера прихватки находятся на небольшом расстоянии один возле другого. Такой способ называется прерывистым швом.

Так выглядит прерывистый шов на тонком металле

Вообще варить сваркой тонкое железо встык сложно. Внахлест проще: не так перегревается детали и меньше шансов, что все «поведет».

При электросварке тонкого металла встык можно между листами проложить тонкую проволоку диаметром 2,5-3,5 мм (можно оббить обмазку на поврежденных электродах и использовать их). Ее располагают так, чтобы с лицевой стороны она была вровень с поверхностью металла, а с изнаночной выступала почти на половину диаметра. При сварке дугу ведут по этой проволоке. Она и принимает основную термическую нагрузку, а свариваемые листы металла прогреваются периферийными токами. При этом они не перегреваются, их не коробит, шов получается ровный, без признаков перегрева. После удаления проволоки с трудом удается рассмотреть следы того, что она присутствовала.

Так выглядит шов при сварке тонкого металла встык с проложенной снизу термоотводящей проволокой

Еще один способ — под место стыка положить пластины меди. Медь имеет очень высокую теплопроводность — в 7-8 раз выше, чем у стали. Уложенная под место сварки она значительную часть тепла отбирает, не допуская перегрева металла. Этот метод сварки тонких металлов называют «с теплоотводящими подкладками».

Как сварить беседку из металла читайте тут. Возможно, вам будет интересно прочесть как сделать мангал из газового баллона или металла? Вещь нужная и для освоения сварки подходящая.

Сварка оцинковки

Оцинкованная сталь — та же тонкая листовая, только покрытая слоем цинка. Если вам необходимо сварить ее, на кромках под сварку придется это покрытие удалить полностью, до чистой стали. Есть несколько способов. Первый — снять механически: абразивным кругом на болгарке или шлифмашинке, наждачной бумагой и металлической щеткой. Есть еще способ — выжечь сваркой. В этом случае дважды проходят электродом проходят вдоль шва. При этом идет испарение цинка (он испаряется при 900°C), а его пары очень ядовиты. Так что эти работы проводить можно или на улице, или если на рабочем месте есть вытяжка. После каждого прохода нужно сбивать флюс.

Сварку оцинковки лучше проводить на открытом воздухе: испаряющийся цинк очень вреден

После полного удаления цинка начинается собственно сварка. При сварке оцинкованных труб для получения хорошего шва нужны будут два прохода разными электродами. Первый шов варят электродами с рутиловым покрытием например, МР-3, АНО-4, ОЗС-4. При этом колебания имеют очень небольшую амплитуду. Верхний шов — облицовочный делать шире. Он примерно равен трем диаметрам электрода. Тут важно не спешить и хорошо проваривать. Этот проход используют электроды с основным покрытием (например,УОНИ-13/55, УОНИ-13/45, ДСК-50).

Сварка тонколистового металла

Проведение сварочных работ требует высокой квалификации и знаний, особенно когда производится сварка тонкого металла. Хотя металл считается тонколистовым при толщине от 5 мм, наибольшие проблемы возникают при работе с изделиями, толщина которых не превышает 2,5 мм. Применяется несколько технологических приемов, позволяющих сваривать тонкостенные изделия.

Проведение сварочных работ требует высокой квалификации и знаний, особенно когда производится сварка тонкого металла. Хотя металл считается тонколистовым при толщине от 5 мм, наибольшие проблемы возникают при работе с изделиями, толщина которых не превышает 2,5 мм. Применяется несколько технологических приемов, позволяющих сваривать тонкостенные изделия сплошным или точечным швом без прожогов и протекания.

Виды сварных соединений и технологии

Существует два основных способа соединения заготовок, с помощью которых осуществляют сварку тонкого металла – внахлест и встык, но при этом имеются несколько технологий выполнения:

- сварка на весу;

- с использованием медной неостающейся подкладки;

- сварка с остающейся подкладкой;

- сваривание с расплавляемой подкладкой.

Если используются автоматические или полуавтоматические сварочные устройства, то применяют методы сварки тонких листов на флюсовой или меднофлюсовой подушке.

Сварка на весу

Этот метод требует предварительной прихватки заготовок, прихватка обеспечивает правильное взаиморасположение свариваемых листов и минимальный зазор по всей длине шва. Длина прихватки зависит от толщины материала, но обычно не превышает 25 мм, оптимальное расстояние между прихваточными швами 250–300 мм. Для выполнения прихватки используются те же электроды, что и для основного шва.

Сварка на весу не требует дополнительных приспособлений, что является преимуществом метода, а из недостатков следует упомянуть затраты времени на подготовительные работы и риск появления непровара.

Неостающаяся подкладка

Сварка тонкого металла данным методом предусматривает использование медной пластины в качестве подкладки под место стыка. Пластина исключает непровар и прожоги, отводя лишнее тепло от сварочной ванны, кроме того, она формирует обратную сторону шва. Процесс может выполняться с зазором между кромками листов и без зазора. Применяются гладкие пластины или пластины с канавкой, в первом случае обратная сторона будет иметь плоскую поверхность, а во втором – сформируется выпуклость. Главное условие выполнения качественного соединения – плотный контакт между подкладкой и заготовками.

Подобная технология применима и при сваривании тонкостенных труб, плотное поджатие обеспечивает специальный прижимной механизм. Несмотря на эффективность этого метода его использование имеет ограниченный характер, так как установить медный элемент перед началом работы и удалить после ее окончания не всегда возможно.

Остающаяся подкладка

Эта технология сварки тонколистового металла имеет определенные недостатки, но, когда невозможно использовать медные пластины, то этот вариант наиболее подходящий. В качестве материала для остающейся подкладки требуется металл с составом близким к составу заготовок. Функция элемента – исключение прожогов и непроваров. Пластину приваривают к одному из соединяемых листов, после чего выполняется основное сварное соединение. Приварка пластины к обеим кромкам недопустима из-за увеличения жесткости соединения и риска появления трещин.

Расплавляемая подкладка

Применение расплавляемого элемента при сварке тонкого металла не только страхует от непроваров и прожогов, но и существенно увеличивает прочность соединительного шва. В качестве расплавляемой подкладки возможно применение проволоки, но при этом необходимо чтобы ее химический состав соответствовал составу свариваемых материалов. Технология выглядит следующим образом – расплавляемый стержень помещают в зазор между кромками заготовок и проваривают, металл подкладки заполняет зазор, формируя шов.

*Чтобы не искать подходящую проволоку, сварщики используют стержни электродов, но предварительно необходимо удалить обмазку.

Нюансы сварочных работ

Для того чтобы сварка тонкого металла не доставляла сложностей, опытные специалисты пользуются различными приемами для качественного выполнения работы. Одной из главных проблем сваривания тонкостенных изделий является образование сквозного проплавления – прожога, бороться с этим явлением можно несколькими способами:

- использованием подкладок;

- сваркой на малых токах с применением электродов со специальным покрытием;

- переключением на обратную полярность;

- соединением заготовок внахлест;

- свариванием с отрывом дуги.

Сила тока в амперах

Уменьшить риск прожога позволяет установка тонкостенных изделий в вертикальное или наклонное положение, шов формируют сверху вниз, в этом случае минимизируется прогрев металла.

***При работе с оцинкованной листовой сталью, сварочные работы можно проводить только после полного удаления цинкового слоя, необходимо помнить, что пары цинка ядовиты. Поэтому его рекомендуется удалять с помощью абразивных кругов или наждачной бумаги.

Сварка нержавейки

Когда сварка тонкого металла применяется для конструкций из нержавеющего сплава, то возникают дополнительные трудности, связанные со свойствами материала:

- повышенные параметры линейного расширения и литейная усадка, ведущие к деформации металла и появлению трещин;

- сниженный коэффициент теплопроводности, по сравнению с низкоуглеродистыми марками стали в 1,5–2 раза, вследствие чего риск сквозного проплавления выше;

- высокий уровень электрического сопротивления, который приводит к сильному нагреву электрода;

- возможность возникновения межкристаллической коррозии, при неправильном температурном режиме сварки.

Представленные проблемы решаются следующим образом – сварка с уменьшенной силой тока, использование укороченных (не более 35 см) хромоникелевых электродов, охлаждение шва воздушным потоком или даже водой.

Требования, предъявляемые сварным конструкциям, могут различаться, поэтому сварка нержавейки производится несколькими методами, с использованием плавящихся и неплавящихся электродов. При толщине материала более 1,5 мм применяют вольфрамовые электроды с защитой из инертного газа, для тонкостенных труб больше подходят плавящиеся электроды с аналогичной защитой. Тонкий металл до 0,8 мм соединяют импульсной дуговой сваркой, а для более толстых листов используют короткую дугу. Если к месту соединения не предъявляется повышенных требований, то оптимальным вариантом считается сваривание электродами с покрытием определенного состава, например, ОЗЛ-8, ЦЛ-11, НИАТ-1 с изменением полярности.

Оборудование для сварки

Если исключить дорогостоящие автоматические сварочные машины, то наиболее подходящим для сварки тонкого металла будет инверторное устройство, это обусловлено тем, что инвертор позволяет производить точные настройки силы тока, а также дает возможность варить постоянным током обратной полярности. Чтобы получить высокое качетво сварного шва, лучше обращайтесь к профессионалам/ Компания ЗАО «Завод Пиляко» осуществляет все виды сварочных работ, в том числе сварку тонколистового металла. Мы всегда предоставляем нашим клиентам гибкие условия сотрудничества, соблюдая и сроки заказа, и технические требования.

Техника сварки тонкого металла электродом: особенности оборудования

Сварка тонкого металла электродом – сложная в реализации задача, с которой рано или поздно сталкивается каждый практикующий сварщик. Подобные работы имеют свои особенности, которые будут рассмотрены в данной статье.

Проблемы тонкостенных изделий

Технология сварки тонкого металла покрытыми электродами требует от исполнителя внимания к деталям и точности в работе. Новичкам не следует приступать к соединению тонколистовых изделий без достаточного опыта в области сваривания элементов средней толщины. Обучающие центры выпускают специализированную литературу, способную облегчить выполнение этой задачи.

Сложности в работе вызваны следующими причинами:

- Опасность прожогов. Это наиболее распространенная ошибка начинающих сварщиков, которые не могут подобрать оптимальные рабочие параметры и скорость движения электрода.

- Слабая проварка шва. Еще одна проблема неопытных специалистов, причина которой вытекает из первой. Пытаясь избежать прожогов, оператор выбирает слишком высокую скорость движения электрической дуги. Это приводит к тому, что зона расплава не успевает как следует прогреться. В результате соединение не обладает необходимой крепостью и герметичностью.

- Наплывы. Они появляются с обратной стороны соединения. Примечательно, что с наружной части шов может не иметь визуальных дефектов, тогда как на противоположной части изделия могут образовываться многочисленные выступы, которые вызваны проседанием расплавленного металла под действием силы тяжести.

- Деформация поверхности. Металл обладает высокой теплопроводностью. Тонколистовая поверхность нагревается очень быстро, а перегрев чреват изменению структуры на молекулярном уровне: вокруг зоны контакта под действием температуры металл расширяется, тогда как на других участках поверхность холодная. В результате поверхность заготовки деформируется.

Выбор режимов и электродов

При сваривании тонкостенных конструкций рекомендуем использовать аппараты инверторного типа. Если сравнивать с агрегатами трансформаторного типа, инверторы создают более стабильную дугу, а диапазон регулировки сварочного тока при этом гораздо выше. Дополнительные функции, типа «антизалипание электрода», способны облегчить выполнение работ.

Рабочие параметры устанавливают исходя из толщины изделия, при этом зависимость имеет прямой характер – чем тоньше заготовка, тем меньше должна быть величина сварочного тока.

В технических справочниках указано, что тонкостенным считают такое изделие, толщина стенок которого не превышает 5 мм. Практика показывает, что определенные проблемы начинаются при работе с металлом толщиной менее 3 мм.

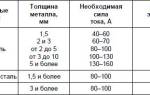

В качестве примера приведем рекомендуемое сечение электрода и силу сварочного тока, в зависимости от толщины заготовки:

Как видите, амперные характеристики невозможно указать точно, по причине различия характеристик различных сортов металла. Оптимальные параметры подбираются опытным путем.

Функция регулировки режима розжига дуги поможет избежать прогаров на стартовом участке. Это позволит приступить к работе непосредственно в зоне стыковки. В противном случае рекомендуем производить розжиг на толстом участке с последующим переносом дуги в рабочую область.

Следует помнить, что тонкие электроды плавятся гораздо быстрее, чем обычные. При сварке участков равной длины расход тонких стержней будет выше. Требования к материалам изготовления электродов не отличаются от стандартных требований при выполнении сварочных работ – основа электрода должна соответствовать базой поверхности изделия.

Правильная технология

Чтобы понять, как правильно варить тонкое железо инверторами, необходимо тщательно изучить технологическую цепочку. Ее этапы не отличаются от схемы сваривания стандартных изделий:

- Предварительная подготовка поверхности.

- Рабочий цикл.

- Финишная обработка шва.

Рассмотрим каждую стадию подробнее.

Подготовка

На данном этапе необходимо очистить зону соединения от следов старой краски и очагов коррозии. После этого поверхность обезжиривается с помощью любого доступного растворителя. Особое внимание необходимо уделить месту монтажа массы сварочного агрегата. Некачественная обработка места крепления может нарушить контакт.

Порядок выполнения работ электросваркой следующий:

- Подготовьте электроды исходя из толщины заготовки. Наконечник следует очистить от флюсового покрытия на длину 5-6 мм для облегчения розжига дуги.

- Вдоль линии будущего шва рекомендуем сделать точечные прихваты с интервалом 100-120 мм. Это позволит избежать смещения элементов конструкции в процессе выполнения работ.

- Процесс розжига дуги осуществляется двумя способами. В первом случае необходимо провести стрежнем по поверхности. Движение должно напоминать поджигание спички. Альтернатива – постукивание электродом по поверхности. Данный способ применяют при работе в труднодоступных метах. Длина сварочного дуги не должна превышать диаметр сечения электрода. В этом случае она будет обладать достаточной плотностью и стабильностью.

- Скорость движения электрода подбирается индивидуально, исходя из текущих условий работ. Зона расплава должна иметь несколько удлиненную форму – это свидетельствует о том, что металл прогревается на нужную глубину.

- Следите за плавностью движения дуги и избегайте резких движений. Несмотря на то, что современные модели сварочных аппаратов оснащено вспомогательными функциями, колебание дуги может привести к дефектам шва.

Дополнительными функциями, которые упрощают процесс соединения, являются:

- Форсаж дуги. При удлинении разряда рабочий параметры автоматически повышаются, стабилизируя дугу.

- Антизалипание электрода. При контакте электрода с поверхностью автоматика сбрасывает напряжения, препятствуя залипанию стержня.

В процессе выполнения работ важно обеспечить визуальный контроль над сварочной ванной. При этом угол наклона электрода должен находиться в диапазоне 60-90º. При уменьшении угла наклона шов будет иметь наружные выпуклости, свидетельствующие о том, что металл не прогрелся только на поверхности.

После кристаллизации соединения его очищают от шлака и проводят первичный осмотр на наличие дефектов.

Для получения качественного неразъемного соединения используют следующие приемы:

- Внахлест. При наличии запаса длины соединяемых изделий, данный способ позволит надежно соединить их, благодаря большей площади контакта. При этом необходимо тщательно следить за прогревом поверхности, во избежание прожогов.

- Точками. Метод позволяет избежать перегрева поверхности. Применяется при соединении особо тонких листов. Рекомендуемый шаг точки – три величины сечения электрода.

- С дополнительным электродом. В этом случае необходимо очистить анод от флюсового покрытия и уложить вдоль линии сварки. Места укладки тщательно проваривают. Технология подходит для заделки одиночных отверстий.

- Обратной полярностью. Применение способа предусматривает подключения держателя к плюсу, а массы – к минусу. При этом поверхность нагревается быстрее, чем электрод, что снижает риск прожога.

- При сварке металлов разной толщины применяют следующий способ: розжиг дуги выполняют на более толстом элементе, а затем переносят ее на более тонкую часть.

Сварка листового металла встык осуществляется двумя способами:

- с отбортовкой кромок;

- на подкладке.

Кроме того, медную пластину рекомендуют подкладывать с целью отвода тепла от стали, ввиду большей теплопроводности. Это позволяет избежать прожогов изделий.

Основные способы соединения

Техника выполнения работ зависит от применяемого сварочного оборудования и расходных материалов. Рассмотрим особенности соединения в зависимости от технологии, за исключением сварки плавящимися электродами, которая была рассмотрена выше.

Неплавящимися графитовыми электродами

Данный способ получил особое распространение при работе с тонкостенными изделиями профессиональными сварщиками. Существует два способа достижения цели:

- Использование присадочной проволоки;

- Метод оплавления с последующим стыкованием.

Второй способ применяется чаще, поскольку оплавление исключает использование дополнительных присадочных материалов, что влияет на себестоимость работ. Суть метода заключается в температурной обработке соединяемых кромок до изменения агрегатного состояния поверхности. При этом создаются условия для соединения материала. Обладая определенными навыками можно создать герметичное соединение без выгорания отдельных участков.

Проволоку используют в качестве наполнителя для различных полостей и пустот. Величина сечения материал изготовления должны соответствовать характеристикам обрабатываемой детали.

Очень тонкий металл

В этой проблемой чаще всего сталкиваются работники станций технического обслуживания, при ремонте элементов кузова автомобилей. Современные производители транспорта используют листы, толщина которых не превышает 0,8 мм. Таким образом, использование аппаратов инверторной сварки не представляется возможным, за исключением аварийных случаев.

Основным способом решения проблемы считают использование накладок из более толстого материала, который играет роль каркаса будущего соединения.

Особенности работы с оцинкованной сталью

При работе с оцинковкой рекомендуем снять защитное покрытие ручным или механическим способом. В противном случае цинк будет выгорать в процессе соединения, что может привести к отравлению работника его парами.

На промышленных предприятиях для подготовки изделия используют направленное пламя, выжигающее цинковый слой.

Ввиду незначительной толщины специалисты рекомендуют применять точечный метод соединения.

Альтернативные методы

Надежной альтернативой инвертору считают применение полуавтоматов для соединения тонких металлических элементов. Использование проволоки позволяет увеличить производительность работ, за счет отсутствия пауз для замены электродов. Ассортимент расходных материалов позволяет подобрать идеальный вариант для конкретного случая.

Недостаток полуавтомата заключается в повышенных требованиях к квалификации работника – начинающий сварщик не способен за короткий срок освоит все навыки работы с данным оборудованием.

Заключение

Сварка тонколистового металла – ответственный процесс, который требует от исполнителя определенных профессиональных навыков. Опытным специалистам лучше использовать полуавтомат – он позволяет увеличить производительность работ и обеспечивает тонкую настройку рабочих параметров.

Как варить тонкий металл электродом

Ремонт тонкостенных деталей и конструкций сложен даже для квалифицированных сварщиков, которые знают, как сваривать листовой металл большой толщины. Этот опыт бесполезен при работе с тонкостенными заготовками, которая выполняется по иным правилам. Без знания специфики сваривания тонкого металла электродом невозможно создать качественное соединение.

Особенности сварки тонколистового металла электродом

Проблемы, возникающие в ходе сваривания тонкого металла, похожи на брак при работе с толстостенными заготовками. Соединение листов толщиной меньше 2 мм затруднено несколькими факторами:

- Из-за малой толщины часто прожигается металл при неверной установке тока или медленном ведении электрода.

- Если, опасаясь прожога, сварку тонколистового металла проводить слишком быстро, останутся несоединенные места. Не проваренные участки также остаются при увеличении длины дуги, из-за чего кромки прогреваются слабо, а расплав растекается по поверхности. После очистки шов не будет герметичным, уменьшится его стойкость к излому и разрыву.

- При сварке по тонкому металлу с обратной стороны стыка образуется выпуклый валик. Проблему наплыва решают подкладыванием подложек, снижением силы тока, изменением способа наложения шва.

- Из-за сильного нагрева возможна деформация заготовок в виде волн и изгибов. Их после остывания выправляют резиновым молоточком, если нет особых требований по внешнему виду. В противном случае перед свариванием тонкого металла принимают меры для предотвращения перегрева.

- Из-за неумения держать короткую дугу или при установке малого тока, у новичков нередко залипают электроды при сокращении промежутка между ними и стыком. Шов становится не равномерным и не качественным.

Выбор электродов и настройка режимов сварки

Для сварки тонкого 3 мм металла нужны марки с рутиловой обмазкой, замедляющие плавление сердечника, иначе они будут быстро сгорать. На концах электродов с тугоплавким покрытием образуется козырек, препятствующий повторному розжигу дуги. Сердечник должен быть сделан из того же материала, что и заготовки или близкого по составу. Работа выполняется аппаратом переменного или постоянного тока, поэтому предпочтительны универсальные электроды. Перед сваркой тонкого металла их необходимо прогреть при температуре 170⁰C. После предварительного прокаливания легче зажигается и удерживается дуга без образования брызг.

В зависимости от толщины заготовок, диаметр электрода и сила тока определяются по таблице:

Толщина заготовки, мм

Ток

Диаметр электрода, мм

Если у аппарата есть настройка начального напряжения, необходимо установить начальный ток на 20% ниже рабочего. Это избавит от прожога при зажигании дуги. Если такая опция отсутствует, сварку по тонкому металлу начинают с разжигания дуги на графитовой пластине с последующим переносом на стык.

Поскольку для сварки на тонком металле нужен малый ток, диапазон регулировки должен начинаться с 10 А. Если у аппарата минимальное значение выше, массу подключают через стальную пружину или балластное устройство, которые снижают ток до требуемого значения. При наличии импульсного режима можно сваривать сталь толщиной менее 0,5 мм. В промежутках между импульсами заготовки будут остывать.

Технология сварки

Перед свариванием тонкого металла заготовки возле стыка и в месте подключения массы очищают от грязи. Работу выполняют в следующем порядке:

- Для лучшего зажигания дуги с кончика электрода удаляют 5 мм покрытия.

- Чтобы при сварке на тонком металле уменьшить вероятность деформирования, заготовки прихватывают между собой точками или отрезками длиной 1 см по всей длине соединения.

- Электрод держат на расстоянии 2 — 3 мм от поверхности стыка. Для качественной сварки тонкого металла длина дуги не должна быть больше диаметра сердечника электрода.

- Наложение шва начинают после образования сварочной ванны. При движении дуги она должна сохранять овальную форму, перемещающуюся вдоль стыка.

- Чтобы расходник не залипал, нельзя им тыкать по стыку во время наложения шва. Новичкам лучше пользоваться аппаратом с опциями антиприлипания и форсирования дуги.

- При сваривании листового металла держатель держат под углом 45 — 60⁰. При большем наклоне шов будет всплывать, образуя выпуклый валик, не проваривая кромки заготовок.

- Шов накладывается слева направо или к себе, вертикальное соединение выполняется снизу вверх.

- Сварку на тонком металле проводят без рывков и остановок с равномерной скоростью без поперечных движений.

- При работе постоянным током соблюдается обратная полярность, когда держатель подключен к плюсу. Это снижает вероятность прожога, так как уменьшается нагрев его кончика.

- После остывания соединения сбивают шлак, проводят проверку на отсутствие не проваренных участков и прожогов.

Способы сварки тонких листов металла

Когда листы необходимо соединить под углом, сварку тонкого металла выполняют методом отбортовки. Для этого края заготовок загибают под нужным углом и прихватывают между собой с шагом 5 — 10 см. Затем стык проваривают сплошным швом, не прерывая дуги.

Для соединения внахлест листы накладывают один на другой с перекрытием 1 — 3 см. Таким образом создается основание для наложения шва. Чтобы не было зазора, сверху кладут что-нибудь тяжелое. Дугу ведут в основном по нижнему листу, чтобы не допустить подрезов верхнего.

Для соединения встык листы кладут вплотную один к другому без зазора и разделки кромок, прихватывают в нескольких местах. В зависимости от требований и условий соединение выполняется:

- Точечным швом, если нет требований по герметичности. По всей длине стыка делают прихватки с промежутками, равными трем диаметрам электрода.

- Сваркой тонкого металла в шахматном порядке отрезками по 10 см. При таком способе тепло равномерно распределяется по стыку без его деформации.

- Прерывистым способом. Начав сварку по тонкому металлу, электрод кратковременно отводят от шва, а затем продолжают накладывать с той же точки. В моменты прерывания дуги температура заготовок понижается. Чтобы не допустить чрезмерного остывания, работу выполняют инвертором, настроенным на ток немного больше требуемого.

- Теплоотводящей проволокой диаметром 2 — 3 мм уложенной заподлицо вдоль стыка. Для сварки на тонком металле лучше использовать расходник, очищенный от покрытия. Дугу ведут по проволоке, на которую приходится большая часть тепловой нагрузки. Кромки нагреваются периферийными токами. После удаления проволоки не остается заметных следов. Этим же способом заваривают места прожогов.

- На металлических пластинах из меди, отводящих излишки тепла, которые подкладывают снизу.

Сварка оцинкованных листов

Перед свариванием тонкостенного металла, покрытого цинком, места возле стыка зачищают до стали шлифовальной машинкой, наждачной бумагой или щеткой с металлической щетиной. Для быстрого удаления покрытия его можно выжечь, дважды пройдясь дугой по стыку. Однако пары цинка очень ядовиты, поэтому работа проводится в помещении с эффективной вытяжной вентиляцией или на открытом воздухе. После очистки выбирается один из способов сваривания тонкого металла электросваркой.

Начинающим сварщикам не стоит сразу браться за освоение сваривания встык, так как для его проведения нужен опыт и твердая рука. Лучше сначала потренироваться на соединении внахлест, где ниже вероятность прожога. После обретения навыков будет проще освоить более сложные способы.