Содержание

- Нормирование сварочной работы. В чем оно заключается

- Содержание:

- Составляющие нормирования сварочных работ.

- Как рационально организовать личное место и работу сварщика?

- Формулы расчета норм сварочных работ для разных видов сварки.

- Как определить расход электроэнергии, электродов, флюса и газов?

- норма сварщика в день

- Макар777 01 Окт 2017

- 0 Kondor416 01 Окт 2017

- Макар777 01 Окт 2017

- 0 Kondor416 01 Окт 2017

- 2 Kondor416 01 Окт 2017

- 6 svarnoi69 01 Окт 2017

- 1 Евгений10 01 Окт 2017

- 0 welderman 01 Окт 2017

- Серей 15 Мар 2019

- 5 svarnoi69 15 Мар 2019

- Серей 15 Мар 2019

- 3 Георгий 11 15 Мар 2019

- 5 saper24 15 Мар 2019

- 5 ЛехаКолыма 15 Мар 2019

- 3 welderman 15 Мар 2019

- 8 svarnoi69 16 Мар 2019

- 11 mehanik1102 16 Мар 2019

- 4 psi 16 Мар 2019

- 1 saper24 16 Мар 2019

- 0 mehanik1102 16 Мар 2019

- Определение и расчет режима сварки полуавтоматом в среде защитных газов

- Актуальность

- Основные параметры

- Таблицы расчета

- Заключение

- Нормирование сварочных работ полуавтоматом

- Контроль сварочных работ — Нормирование сварочных работ

- Нормирование сборочно-сварочных операций

Нормирование сварочных работ полуавтоматом

Нормирование сварочной работы. В чем оно заключается

Содержание:

Знание временных стандартов, стандартов выработки и потребления электроэнергии и электродов дает возможность определить нормирование сварочной работы. Организовать этот процесс должным образом — это гарантия высокой работоспособности процесса сваривания и понижение стоимости полученного продукта. Рассмотрим нормы для электродуговой и контактной видов сварки.

Составляющие нормирования сварочных работ.

Нормы сварочных работ при электродуговом сваривании включают в себя такие составляющие, как время, количество работы, выработку и пр.

Время, затраченное на производство конкретной единицы, становится нормой времени при проведении электрического дугового сваривания. Один килограмм наплавленного в ходе процедуры сварки металла, один метр сварочного узла, а также одна деталь, изготовленная в ходе сваривания, — и будут количеством работы. Измеряют стандарты времени в минутах на метр. Под стандартом выработки понимается весь спектр работ, выполненный за определенное время. Эту выработку измеряют длиной сварочного шва (в метрах), который был выполнен за рабочий час или смену.

Потребление электроэнергии — тоже очень важная единица, как с технической, так и с экономической стороны. Единицы измерения расхода электроэнергии — киловатт в час на килограмм расплавленного в ходе процедуры сваривания металла.

Как рационально организовать личное место и работу сварщика?

Понятие нормирование сварочной работы подразумевает организацию труда, а также рабочего места. Главные задачи здесь — повышение эффективности процесса труда и обмен производственным опытом.

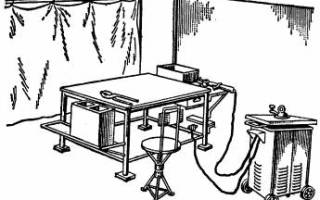

Увеличить производительность труда можно, правильно обустроив рабочее место сварщика. Все мероприятия, направленные на обустройство личного места работника, должны быть прописаны в планах НОТ (научная организация труда).

Рабочее место сварщика должно быть оснащено согласно всем требованиям техники безопасности. Кроме того, сварщику должно быть удобно выполнять свою работу, он должен иметь быстрый и легкий доступ ко всем необходимым деталям, инструментам, расходным материалам. Это значительно сэкономит время выполнения любых работ.

Формулы расчета норм сварочных работ для разных видов сварки.

Установка стандартов сварки имеет особое значение, ведь это основа плана трудовой деятельности, платы за работу и планирования производственных процессов. Норму времени определяют исходя из следующих параметров:

- время, потраченное на подготовку к работе, а также заключительное время;

- основное, машинное время;

- вспомогательное время;

- дополнительное время, которое расходуется на обслуживание рабочего места.

Достаточно важный показатель — это основное время, оно напрямую зависит от толщины и вида свариваемого металла, мощности, тока, положения шва, горелки, способа проведения самого процесса сварки и, несомненно, квалификации сварщика.

Формула для подсчета основного времени:

t — основное время, измеряется в часах;

L — длина шва, обычно измеряется в сантиметрах;

F — площадь сечения шва, также измеряют в сантиметрах, квадратных;

7,85 — плотность наплавленного металла, граммы на кубические сантиметры;

I — ток, в амперах;

Кн — коэффициент наплавки.

Основное время (в минутах) при газовой сварке определяют по формуле:

S — толщина свариваемого металла, в миллиметрах;

К — коэффициент, который зависит от рода сварного металла (для низкоуглеродистой стали это – 4 — 5; для легированной стали, чугуна, латуни и бронзы К = 6, для меди – 3,5, а для алюминия и его сплавов – 4).

Формула кислородной резки (мин):

L — длина резки (в миллиметрах),

v — скорость резки (миллиметры в минуту).

Как определить расход электроэнергии, электродов, флюса и газов?

Расход электроэнергии зависит от типа агрегата, использованного при питании сварочных постов. Примерные значения можно увидеть в таблице:

Общая электродная потребность высчитывается по суммарной массе расплавленного в ходе процесса сваривания металла плюс 20-30% (тонкое покрытие на электродах) и 40-60% (если покрытие толстое). Штучная электродная потребность определяется делением суммарной массы электродов на массу отдельно взятого электрода, но с учетом массы его покрытия.

Для расчета расхода электродной проволоки, если сварка ведется в защитном газе или под флюсом, считают вес наплавленного при сваривании металла, учитывая геометрические размеры шва; после чего к полученной величине добавляют три процента.

Определить потребление флюса можно так: 1,13G, где G — общее потребление электропроводной проволоки. Подсчитывается значение в килограммах.

Для определения количества наплавленного металла обычно используют формулу:

G = C * S

G — вес наплавленного металла на метр шва;

С – коэффициент;

S – толщина свариваемого металла (в миллиметрах).

Общее потребление проволоки при проведении газовой сварки можно определить, добавив к полученному значению С 10 — 15 % (это погрешность, на потерю от разбрызгивания и угара).

норма сварщика в день

Макар777 01 Окт 2017

Варим изделие металл 40 мм, УОНИ 13/55, катет 20.За 8 часов варю 5 метров шва в общем. Норму считать не хотят. На моё качество и количество жалоб от ОТК нет. Вопрос катет 20, 5 метров за 8 часов это мало или нет?

Kondor416 01 Окт 2017

Варим изделие металл 40 мм, УОНИ 13/55, катет 20.За 8 часов варю 5 метров шва в общем. Норму считать не хотят. На моё качество и количество жалоб от ОТК нет. Вопрос катет 20, 5 метров за 8 часов это мало или нет?

А как название металл конструкции и примерный вес?

Макар777 01 Окт 2017

В течении дня гляну расценки по трудозатратам.

А как название металл конструкции и примерный вес?

Название металла сейчас не могу сказать выходной, а вес 7 тон. Это сетчатая конструкция для обогатительной фабрики для сортировки угля.

Kondor416 01 Окт 2017

- 2

Kondor416 01 Окт 2017

Ну вот смотрите, не претендую на точность расценки, но нашел такую Электродуговая сварка при монтаже одноэтажных строительных конструкций

Рабочий строитель среднего разряда 5,7 — 35,79 человеко часов на 10 тонн конструкции. Из них на сварку 33,29 чел.час.

Высчитываем для 7 тонн — 23,3 чел часов.

Значит 7 тонную конструкцию необходимо сварить за три рабочих дня без перерыва на обед, с перерывом за 3,5 раб дня.

Оговорюсь расчет примерный — тапкой не кидать. Если поправка будет то на толщину металла, скорее всего она в этой расценке не учтена.

И еще примерное обсуждение на форуме было http://websvarka.ru/. -vashego-opyta/

Сообщение отредактировал Kondor416: 01 Октябрь 2017 08:22

- 6

svarnoi69 01 Окт 2017

Макар777 , ЕНиР-22 вам в помощь. кроме старых расценок даются нормы времени для конструкций и труб,для каждого разряда.

ENiR_Sbornik_E22_Vypusk_1.pdf 499,09К 2114 скачиваний

ENiR_Sbornik_E22_Vypusk_2.pdf 1,38МБ 1312 скачиваний

- 1

Евгений10 01 Окт 2017

Из справочников я понял, что 5 метров 40 мм металла сварщик должен варить по времени около 19 часов? Поправьте если не так. Из своего опыта скажу . что 5 метров 20 катета электродами за 8 часов это много Советую поберечь здоровье

welderman 01 Окт 2017

ЕНиР-22 вам в помощь и это очень грамотный документ, временные нормы очень близки к истине, проверено личным опытом

Серей 15 Мар 2019

- 5

svarnoi69 15 Мар 2019

Серей , моя подруга варит борщ в столовой. сколько у нее норма?

Серей 15 Мар 2019

- 3

Георгий 11 15 Мар 2019

- 5

saper24 15 Мар 2019

Варим изделие металл 40 мм, УОНИ 13/55, катет 20.За 8 часов варю 5 метров шва в общем. Норму считать не хотят. На моё качество и количество жалоб от ОТК нет. Вопрос катет 20, 5 метров за 8 часов это мало или нет?

От на какого кляпа эта норма? Считаете что много варите — варите поменьше. Особо если это на з/п не отражается. Правильне ставить вопрос о расценке за единицу проделанной работы. Сразу тогда все встает на свои места. Много варите — много зарабатываете и на оборот. Если уже в таком темпе выдавать швы намастырились, от того, что это же самое на два дня растянут — лучше не станет. На окладе лучше не разгоняться в принципе. На сделке требовать четкую расценку. А пока вяло протестуете но шпарите аки сварочный трактор — никто ничего не поменяет.

Сообщение отредактировал saper24: 15 Март 2019 22:38

- 5

ЛехаКолыма 15 Мар 2019

Серей,Для нормирования нужно знать:1)Режимы сварки,2) Толщину изделия,вид сварного соединения,3)Положение при сварке,4)Способ сварки и применяемые материалы.

- 3

welderman 15 Мар 2019

ЛехаКолыма,и ещё тьму поправочных коэффициентов на эти данные. которые влияют и существенно..

- 8

svarnoi69 16 Мар 2019

выше на 2 поста- ну никак, не ?

инструкция расчета рас

Серей,Для нормирования нужно знать:2) Толщину изделия,вид сварного соединения,3)Положение при сварке..

потом открываете первую брошюру http://websvarka.ru/. en/#entry299565 ,находите свои условия и приравниваете нормы выработки черняги 1 к 1.

инструкция расчета два (многа букаф)

- 11

mehanik1102 16 Мар 2019

Много варите — много зарабатываете Не, это не так. Зарабатывать станете меньше на единицу произведенной работы. Потому как нормы порежут. Есть некий уровень заработной платы, которую рабочий может получать в это время в этой местности. При превышении этого уровня (увеличении выработки) нормы обязательно порежут.

- 4

psi 16 Мар 2019

Не, это не так. Зарабатывать станете меньше на единицу произведенной работы. Потому как нормы порежут. Есть некий уровень заработной платы, которую рабочий может получать в это время в этой местности. При превышении этого уровня (увеличении выработки) нормы обязательно порежут.

«сегодня подвиг, завтра норма»

- 1

saper24 16 Мар 2019

Не, это не так. Зарабатывать станете меньше на единицу произведенной работы. Потому как нормы порежут. Есть некий уровень заработной платы, которую рабочий может получать в это время в этой местности. При превышении этого уровня (увеличении выработки) нормы обязательно порежут.

Смотря что вперед. Я имел в виду после того как сделка оговорена. Норма это вообще анахронизм как по мне. Ибо выработка много от чего зависит. А уж про инструменты начальства по кручению верчению шо нормами шо сделкой я в курсе.

Со мной раньше жена до хрипа спорила что не может так быть, что б сколько захотели столько и заплатили, не взирая на подвиг. Пока в такую конторку не устроилась в отдел труда и зарплаты. Помню пришла с выпученными глазами, рассказывает, как ее коллеги расценки придумывали. До этого в цивильной конторе работала, где нормативных документов предерживались. А я в таких никогда не работал, знаю все их фокусы)

mehanik1102 16 Мар 2019

Норма это вообще анахронизм Вообще то нет. При сдельной оплате труда. Применение зависит от типа производства.

Определение и расчет режима сварки полуавтоматом в среде защитных газов

В большинстве случаев использовать сварочный полуавтомат вместе с защитным газом-прекрасная идея.

Такой метод предоставляет широкий спектр возможностей, таких как скорость и качество при сварке разных металлов – меди, алюминия, сталей, и прочих.

Однако перед началом сваривания необходимо изучить специфику работы с таким набором оборудования, научится подбирать режим сварки полуавтоматом в среде защитных газов и только тогда это действительно упростит работу мастера.

Актуальность

Первое, на что обязательно стоит обратить внимание, если решили использовать этот метод работы – это квалификация мастера. Новичку будет сложно разобраться в настройках, грамотно выбрать материалы.

Опыт работы играет важную роль, и его не нужно недооценивать. Профессионалы особенно любят повторять насколько важно потратить не один десяток лет на самообучение, подружиться с книгами, изучить стандарты и, конечно, практиковаться.

Без этого сложно добиться успеха и качества. Сложно не согласиться с этим, но давайте не будем ставить крест на молодых специалистах, ведь все мы с чего-то начинали.

Именно для желающих обучиться всем тонкостям этой работы, правильного расчета режима сварки полуавтоматом в среде защитных газов и была написана эта статья.

Внимательно изучите теорию и побольше применяйте на практике – вот и весь секрет. Здесь собраны не только знания специалистов, но и информация из справочников и профессиональной литературы.

Основные параметры

Первый этап работы – это настроить режимы для сварки полуавтоматом в среде защитных газов. Для этого разберемся в основных составляющих полуавтомата.

Пройдемся по основным режимам, изучив которые вы без труда правильно настроите полуавтоматическую сварку, и не допустите досадных ошибок.

Начинаем с диаметра проволоки. Его размер может колебаться в промежутках от 0.5 до 3 миллиметров. Чаще всего размер проволоки выбирают в зависимости от размера материала, с которым вы будете работать.

Но, независимо от этого, у каждой толщины есть присущие ей особенности. К примеру, если вы хотите достичь более стойкое горение дуги и меньшее разбрызгивание металла, профессионалы рекомендуют работать с более тонкой проволокой.

Немаловажно учесть при процессе с толстым материалом – напряжение потребуется гораздо сильнее.

Обратите внимание – чтобы работать с низколегированной сталью обязательно использовать проволоку, в которой содержится марганец и кремний. Проволока должна быть с раскислителями. Тоже относится и к низкоуглеродистой стали.

К сожалению, частой ошибкой начинающих является как раз недостаточное внимание к фирме, которая изготавливает данный материал, а также металлам, которые входят в ее состав.

Все же стоит отметить, что сталь в среде защитного газа чаще всего легированная, или же высоколегированная. Выход в такой ситуации простой – нужно взять проволоку, которая сделана из того же материала, с которым вы работаете.

Это очень важно, ведь в случае ошибки шов будет непрочным, и это безусловно повлияет на весь результат работы.

Сила, полярность и род сварочного тока

После правильно подобранных материалов, следующим шагом будет настройка режима полуавтомата для работы в среде защитных газов. Эти три параметра – сила, род и полярность сварочного тока являются основными, и непременно присутствуют даже в дешевых образцах.

Давайте рассмотрим подробнее каждый из них. Силу напряжения настраивают, исходя их особенностей материала, с которым вы будете работать, и, конечно, диаметр электрода. В зависимости от силы тока меняется, например, глубина провара.

Поговорим про остальные два параметра. Самый распространенный среди мастеров высокого класса метод сваривания в среде защитного газа – задать такие параметры: постоянный ток и обратная полярность.

Сделайте вы наоборот – и получите весьма нежелательный результат в виде неустойчивого горения дуги и, как следствие, значительно ухудшите результат своей работы.

Следуя правилам, не забывайте и про исключения: если работаете с алюминием, ток необходим именно переменный.

Чтобы не попасться на удочку, как и все новички, обязательно обратите внимание на напряжение сварочной дуги. А ведь именно этот важный параметр обеспечивает нужную глубину провара металла и само сварочное соединение.

Для настройки ориентируйтесь на силу сварочного тока. Если металл разбрызгивается, а в материале появляются нежелательный поры, значит напряжение слишком большое, и защитный газ не сможет проникнуть в нужную зону.

Скорость подачи проволоки

На качество вышей работы влияет механизм. Который обеспечивает подачу проволоки. При полуавтоматический сварке это залог точной и слаженной работы.

Как только вы приступаете к свариванию, сразу же настройте этот параметр сварки полуавтоматом в среде защитных газов – не слишком быстро и не слишком медленно. Только это может гарантировать вам ровный и прочный шов.

Опять же, следует руководствоваться силой тока при настройке данного параметра. Нужно стремиться к тому, чтобы скорость подачи обеспечивала стойкость дуги и равномерное формирование тока.

Скорость сварки

Следующее – это скорость сварки. Она влияет в основном на физические характеристики вашего шва. Для этого существуют стандарты расчета режима сварки полуавтоматом в среде защитных газов, однако с опытом вы сможете регулировать ее самостоятельно, в зависимости от специфики металла и его размеры.

Так, чем толще ваш материал, тем выше должна быть скорость и уже шов. Но и чрезмерная спешка недопустима, и приведет только к тому, что электрод перестанет находиться в зоне защитного газа и просто окислится под влиянием кислорода.

Ну а медлительность – залог рыхлого и пористого шва.

Наклон электрода

Наконец, угол преткновения всех начинающих мастеров во время сварки – это угол наклона электрода. В основном все стараются держать электрод наиболее удобным методом, но это значительный промах, который непременно даст о себе знать.

Ведь это главным образом влияет на итоговый результат.

Какие есть варианты сваривания? В основном их два, рассмотрим каждый из них. Сварка углом вперед – так вы лучше видите края, но при этом хуже область свари. При этом глубина получается меньше.

Сварка углом назад же все наоборот – здесь необходимо руководствоваться спецификой процесса. Первый тип отлично подойдет для тонкого материала, а вот второй можно применять с материалом любой другой толщины.

Таблицы расчета

С опытом вы обязательно наработаете и сразу подберете необходимые настройки сварки полуавтоматом в среде защитных газов. Метода проб и ошибок не избежать новичкам, однако облегчить труд вначале помогут специально созданные для этого таблицы.

Комбинируйте эти теоретические знания со своим опытом и экспериментами – и вы точно достигнете больших успехов.

Таблица No1. Рекомендации по настройке при сварке низкоуглеродистой или низколегированной стали при формировке стыкового шва в среде защитного газа в нижнем положении током обратной полярности (например углекислого газа, и его смеси с кислородом или аргоном).

Таблица No2. Рекомендации по настройке для работы с поворотно-стыковыми соединениями с использованием углекислого газа, и его смеси с кислородом или аргоном, ток обратной полярности.

Таблица No3. Рекомендации по настройке при создании нахлесточного шва, с использованием углекислого газа, и его смеси с кислородом или аргоном, ток обратной полярности.

Таблица No4. Рекомендации при работе с углеродной сталью, в вертикальном пространственном положении, с использованием углекислого газа, и его смеси с кислородом или аргоном, ток обратной полярности.

Таблица No5. Рекомендации по настройке сварки полуавтоматом в среде защитных газов при создании горизонтального соединения с использованием углекислого газа, ток обратной полярности.

Таблица No6. Рекомендации по настройке при работе с потолочными швами с использованием углекислого газа, ток обратной полярности.

Таблица No7. Рекомендации при работе методом «точка».

Заключение

Хоть эта статья и не раскрывает всех тонкостей расчета режима сварки полуавтоматом в среде защитных газов, таких как необходимое для работы давление углекислого газа, как рассчитать настройки в углекислом или других защитных газов.

Это всего лишь начало на пути от новичка к опытному мастеру. И этот сайт создан, чтобы облегчить ваш путь рекомендациями и советами, которые выведут вас на новый уровень гораздо быстрее.

Не бойтесь пробовать и ошибаться, ведь только так опыт приобретает свою цену. Успехов вам!

Нормирование сварочных работ полуавтоматом

Main Menu

Контроль сварочных работ — Нормирование сварочных работ

Общая длительность изготовления сварной конструкции складывается из длительности основных операций (заготовительных, обрабатывающих, сборочных, сварочных, отделочных) , вспомогательных (контрольных, транспортных) и дополнительного времени (операции обслуживания, пролеживание деталей между операциями и др.). Норма времени Т на основные операции (резка, сборка, сварка) слагается из пяти элементов: подготовительного времени /п, основного времени t0, вспомогательного времени /в, дополнительного времени /д и заключительного времени. Подготовительное время выделяется на получение рабочим задания, на подготовку и наладку оборудования я приспособлений. Основное технологическое время — время выполнения непосредственно основной операции (время горения дуги при сварке, время резки). Вспомогательное время включает время на смену электродов, очистку кромок и швов, их осмотр, клеймение, переходы на другую позицию и пр. Сумма основного и вспомогательного (неперекрываемого) времени называется оперативным временем t0nev=t0+tB. Дополнительное время предусматривается на обслуживание рабочего места, на отдых и естественные надобности. Заключительное время расходуется на приведение в поря док рабочего места после окончания работы и на сдачу работы. Сумма подготовительного и заключительного времени называется подготовительно-заключительным временем Таким образом, норму времени Т на основные операции можно представить. При укрупненном нормировании общее время Т обычно определяют через одновременное время t0 и коэффициент учета организации труда Куч по формуле T=tJKy4. Коэффициент зависит от условий сварки и организации труда; чем выше /Су9, тем выше организация труда. При ручной сварке Куч=0,25-т-0,40, при автоматической — 0,60—0,80. Примерная трудоемкость работ сварочных цехов мелко серийного и серийного производства приведена в табл. 21.

Как видно из таблицы, трудоемкость сварки составляет примерно одну треть общей трудоемкости изготовления сварной конструкции, поэтому дальнейшее сокращение времени изготовления сварных конструкций, наряду с механизацией и автоматизацией самого процесса сварки, предусматривается за счет комплексной механизации и автоматизации всех производственных процессов, составляющих технологический цикл изготовления сварной конструкции (заготовительных, обрабатывающих, сборочно-сварочных, отделочных, контрольных и вспомогательных). Исходным объектом нормирования при определении основного времени на сварку и резку является участок прямолинейного шва, выполненного в нижнем положении. Для учета вида, положения и протяженности швов изготовляемого изделия при определении основного времени применяют поправочные коэффициенты приведенные в табл. Нормирование времени на сварку и резку Нормирование ручной дуговой сварки. Основное время t0> мин, т. е. время горения дуги, определяется выражением to=60Fnly/(aH/св), где Fa — площадь поперечного сечения наплавленного металла шва, см5?; / — длина шва, см; ун — удельная плотность наплавленного металла, г/см3; ан — коэффициент наплавки, г/ /(А’ч); /св — сварочный ток, A; FJyB==GH — масса наплавленного металла, г. Площадь поперечного сечения FH зависит от типа шва, вида сварки, разделки и может быть определена как сумма площадей элементарных геометрических фигур, на которые разбивается сечение наплавленного металла (см. рис. 27). Плотность наплавленного металла принимается равной плотности основного металла (для стали Y=7,85 Г/СМ3). Сила тока устанавливается в зависимости от марки и диаметра электрода, толщины металла, вида и положения шва при сварке (см. § 11). Значение ан, зависящего от рода сварочного тока, его полярности и плотности, типа электрода, указывают по каждой марке электродов. Основное время, мин, сварки шва погонной длиной 1 м при однопроходной сварке to=60yaF/(anIcl). При многопроходной сварке основное время определяется как сумма времени всех проходов. Вспомогательное время делится на время, связанное с выполнением сварных швов (время на смену электродов, осмотр и очистку кромок свариваемых деталей, очистку швов от шлака и брызг расплавленного металла, измерение и клеймение швов и т. д.), и на время, связанное со сварным изделием (время на установку, повороты, закрепление и снятие его, перемещение сварщика с инструментом и т. д.). Время обслуживания рабочего места при ручной дуговой сварке составляет в среднем 3—5% 4пер> время на отдых и личные надобности принимается в среднем 5—15%.опер в зависимости от условий сварки. При сварке в удобном положении оно составляет 5—7%, в неудобном

9, в напряженном

13% от /0ПЕР. Подготовительно-заключительное время /п 3 в серийном производстве принимается 2—4% tonev. В единичном производстве значительно и колеблется в широких интервалах в зависимости от сложности свариваемого изделия и его положения. Нормирование газовой сварки. Основное время при ацетиленокислородной сварке определяется временем сварки и временем разогрева кромок и зависит от толщины свариваемого металла, вида соединения, подготовки свариваемых кромок, режима и способа сварки шва — основное время сварки вместе с разогревом кромок; t0 — основное время сварки 1 м шва; tv — время разогрева свариваемых кромок; I — расчетная длина шва; nv — число разогревов. Вспомогательное время, связанное со свариваемым швом и со свариваемым изделием, может быть определено по нормативам на вспомогательное время при ручной дуговой сварке. Время обслуживания рабочего места t0$c при централизованной подаче газов от магистрали составляет 3—4 %t0JJeVm При питании сварочного поста от баллона затраты этого времени увеличиваются и зависят от расхода газа; они изменяются в пределах 5—12%.0ПеР. Время на отдых в единичном и мелкосерийном производстве составляет приблизительно 6—10%fonep, а время на естественные надобности — приблизительно 2% от этого же времени. Подготовительно-заключительное время затрачивается при кислородно-ацетиленовой сварке на оформление, получение производственного задания, инструктаж, ознакомление с работой, сдачу работы, подготовку баллонов к сварке, подключение и отключение газов и т.д. Подготовительно-заключительное время составляет от 0,5 ч при простой работе до 0,75 ч при сложной работе в смену.

Нормирование механизированной и автоматической сварки под флюсом

Основное время при образовании шва за счет наплавленного электродного металла определяется по формулам, приведенным для ручной дуговой сварки. Для сварки однопроходных швов при заданной скорости сварки основное время может быть рассчитано по формуле t0=l0n/vCB, где /оп — протяженность швов данного размера в узле, свариваемых за операцию, м; vCh— скорость сварки шва данного размера, м/ч. Для многопроходных швов основное время определяется как сумма времени всех проходов: где aCBr»fcB2t.>св — скорость сварки на соответствующем проходе, м/ч. Вспомогательное время затрачивается на зачистку свариваемых кромок от ржавчины, собирание флюса со шва и засыпку его в бункер, зачистку шва от шлака после каждого прохода, осмотр, измерение и клеймение шва и т. д. Время обслуживания рабочего места затрачивается на регулирование режима сварки, включение и выключение оборудования и механизмов, раокладку и уборку инструмента, установку и смену кассеты с электродной проволокой, заправку флюса в начале и уборку его после окончания работы, промывку и продувку шланга при механизированной сварке, уборку рабочего места и т. д. Это время составляет при автоматической сварке под флюсом на стационарных установках

5% , при сварке переносными автоматами б—9% от .0Пер, при механизированной сварке — от 7 до 18% toneр в зависимости от сложности и положения сварки. Время на отдых и личные надобности составляет для автоматической сварки 4—12% t0пер, для механизированной

6—27%*опер. Подготовительно-заключительное время в зависимости от типа производства, конструктивной и технологической сложности изготовляемых сварных конструкций может быть принято 2—4% от .опер. Нормирование газовой резки. Основным временем /0.газ при газовой резке называется время, в течение которого струя кислорода и пламя резака действуют на металл. Оно складывается из времени резки и времени подогрева металла t0, газ =:= У+ гд е — основное время резки погонной длины реза 1м, мин; I — расчетная длина реза на одну деталь, мин; t2 — основное время на один подогрев в начале реза, мин; п — число подогревов в начале резки на одну деталь. Время ^=1000/^, где у,—скорость резки, устанавливаемая по паспортным данным аппаратуры и оборудования, мм/мин. Вспомогательное время, связанное с резом и зависящее от его длины, затрачивается на осмотр и очистку металла вдоль линии реза, регулировку движения резака относительно линии реза, осмотр и проверку качества обрезаемых кромок, зачистку кромок от шлака. Вспомогательное время, связанное с изделием и работой оборудования, затрачивается на установку, повороты и снятие изделий, переходы газорезчика, установку резака в исходное положение на заданный режим, передвижение и выверку копиров, клеймение и т. д. Время обслуживания рабочего места в зависимости от вида оборудования, условий выполнения работы, толщины разрезаемого металла составляет приблизительно при ручной резке 7—10%, при машинной резке — 5—6% от /опер. Подготовительно-заключительное время в серийном и крупносерийном производстве составляет 2% от /0пер* § 46. Нормирование сварочных материалов и электроэнергии при сварке Нормирование расхода электродов при ручной дуговой сварке. Расход электродов G3 на погонную длину 1 м шва определяется выражением Оэ—Кбю где 6Н — масса наплавленного металла, г; коэффициент расхода электродов, учитывающий потери электрода на угар, разбрызгивание, огарки. Этот коэффициент в зависимости от марки электрода, типа электрододержателя, технологии и условий сварки ориентировочно равен 1,35—1,45. Масса наплавленного металла на один погонный метр шва определяется как GH=FHy, где FH поперечная площадь наплавленного металла шва, см3; у — удельная масса наплавленного металла, г/см. Общий расход электродов при сварке изделия определяется выражением Ga изд = где I — общая длина свариваемых швов. Расход электродной проволоки и флюса при автоматической и механизированной сварке. Расход электродной проволоки на 1 погонный метр шва определяется выражением Gagl=GH/Cn, где GH— масса наплавленного металла на 1 погонный метр шва, г; /Сп — коэффициент, учитывающий неизбежные потери электродной проволоки при наладке оборудования, неиспользованные концы проволоки в бухте, обрубку концов проволоки при зарядке кассет и т. д. При автоматической сварке 1,03 (3% потерь), при механизированной сварке /(п«1,10 (до 10% потерь). Расход флюса определяют опытным путем, ориентировочно его расход может быть принят 1,2—1,4 от массы расходуемой электродной проволоки. «Расход электроэнергии при дуговой сварке . Расход электроэнергии на погонную длину 1 м шва при ручной дуговой сварке определяется выражением M=48GH, где GH — масса наплавленного металла на погонную длину 1 м шва, кг; Аа — удельный расход электроэнергии, кВт *ч/кг, т. е. количество энергии, расходуемой на 1 кг массы наплавленного металла. С учетом потерь в сети и на подстанциях (при укрупненных расчетах) удельный расход электроэнергии при ручной дуговоp class=й сварке может быть принят: при сварке на переменном токе для однопостового сварочного трансформатора 3—5 кВт «ч/кг, при сварке на постоянном токе для однопостового агрегата 6—7 кВт «ч/кг, для многопостовой сварочной машины 8—11 кВт-ч/кг. Расход электроэнергии на погонную длину 1 м шва при автоматической и механизированной сварке определяется по уравнению ЛЭЛ1.м=<7э/(т]0св), гДе Л — коэффициент полезного действия установки, принимаемой в зависимости от ее типа; vCB — скорость сварки, м/ч; <7э==0,001/1/д — мощность сварочной дуги, кВт; /, С/л — соответственно сварочный ток и напряжение дуги. Расход кислорода и ацетилена при сварке, резке, подогреве определяется путем фиксации фактического потребления их непосредственно на постах по показаниям расходомеров газа.

Нормирование сборочно-сварочных операций

Сборка деталей и узлов может осуществляться по разметке, в простейших универсальных приспособлениях и в специальных стендах и кондукторах. Собираемые под сварку детали крепятся с помощью различного рода винтовых, рычажных, пневматических и других зажимов, а так же электродуговой сваркой прихватками. Продолжительность времени сборки узлов под сварку зависит от характера и конструктивной сложности узла, его веса и размеров, количества собираемых деталей, а так же применяемых при сборке приспособлений и инструмента.

Норма времени на сборку металлоконструкций под сварку состоит из подготовительно-заключительного, основного и вспомогательного времени и времени на организационно- техническое обслуживание рабочего места, отдых и естественные надобности.

К подготовительно-заключительному времениотносятся затраты рабочего времени на выполнение следующих элементов работы:

· получение производственного задания, наряда, технической документации, указаний и инструктажа;

· ознакомление с полученным заданием, технологической документацией и чертежом;

· получение инструментов и приспособлений;

· наладку оборудования на заданный режим работы, установку и наладку приспособлений и инструментов;

· снятие приспособлений и инструментов;

· сдачу выполненной работы, приспособлений, инструментов, технической документации и наряда.

Подготовительно-заключительное время затрачивается один раз на партию изделий, изготавливаемых без перерыва по данному рабочему наряду, и не зависит от числа изделий в партии.

Величина подготовительно-заключительного времени зависит от сложности выполняемой работы, конструкции оборудования и уровня организации работ.

В условиях единичного и мелкосерийного производства подготовительно-заключительное время составляет значительную часть рабочего времени; в крупносерийном и массовом производстве доля подготовительно-заключительного времени намного меньше.

Основное время определяется затратами времени, в течении которого непосредственно осуществляется данный технологический процесс, т.е. происходит изменение формы, размеров, структуры, отделки изделия.

В сварочных процессах основное время- это время, затрачиваемое непосредственно на образование сварного шва (например, при дуговой сварке время горения дуги или плавления электрода ).

В зависимости от вида технологического процесса основное время может быть ручным, ручным механизированным, машинным с ручной подачей и машинным.

При ручном времени операция осуществляется рабочим вручную или при помощи ручных орудий труда без применения каких-либо источников энергии (разметка, правка молотком, ручная сборка и т.д. ) . При ручном механизированном времени операция осуществляется при помощи механизированного инструмента с использованием какого-либо источника энергии (ручная дуговая сварка, ручная газовая резка, рубка или зачистка кромок с помощью пневматического или электрического инструмента …)

При машинном времени с ручной подачей операция осуществляется исполнительным механизмом машины, движения которого непосредственно направляются рабочим ( полуавтоматическая сварка и т.д. ).

При машинном времени операция осуществляется в результате воздействия на неё исполнительного механизма машины, действия которого

определяются и управляются оператором ( автоматическая сварка под флюсом, электрошлаковая сварка, контактная сварка и т.д.).

Вспомогательнымназывается время, затрачиваемое рабочим на выполнение действий, создающих нормальные условия для выполнения основной работы, и повторяющихся либо на каждом обрабатываемом изделии, либо через определённое число. К вспомогательному времени относятся затраты

рабочего времени на установку и снятие изделия, кантования их в процессе обработки, измерение размеров изделия после обработки и т.д.

Вспомогательное время может быть ручным и механизированным.

Время на обслуживание рабочего места и естественные надобности.Процесс обслуживания рабочего времени при сборке включает раскладку и уборку инструмента, под наладку и настройку приспособлений, сборочных стендов, подсоединение сварочного кабеля, включение и регулировка тока, присоединение пневмоинструмента к воздухопроводу, уборку рабочего места, содержание его в чистоте и порядке.

Определение нормы штучного времени на сборку

Туi – время на установку отдельных деталей.

Ткрi – время крепления отдельных деталей.

Тповi – время на повороты конструкции в процессе сборки.

Определение нормы штучного времени на сварку

Т – основное время на 1 погонный метр шва в [мин].

tвш – вспомогательное время, связанное со свариваемым швом на 1погоный метр.

tви – вспомогательное время связанное со свариваемым изделием [мин].

К1 – коэффициент учитывающий затраты времени на обслуживание рабочего места, отдых и естественные надобности.