Содержание

- Электромаркер по металлу. Как сделать гравировку?

- Характеристики устройства

- Принцип работы электромаркера

- Преимущества электромаркеров и их типоразмеры

- ЧПУ порталы раскроя металла

- 0 G_Kar 02 Мар 2020

- 0 Gesserk 02 Мар 2020

- 0 Gesserk 02 Мар 2020

- 0 Глобул 03 Мар 2020

- 0 G_Kar 03 Мар 2020

- 0 Gesserk 03 Мар 2020

- 0 mixasib 03 Мар 2020

- 0 Gesserk 03 Мар 2020

- 0 TIGER 19 Мар 2020

- 0 Глобул 19 Мар 2020

- 0 welderman 19 Мар 2020

- Точечно-искровой сварочный аппарат для ювелирных работ своими руками

- Электроискровое напыление своими руками

- Электрохимическая обработка металлов. Часть 4.

Электроискровое напыление своими руками

Электромаркер по металлу. Как сделать гравировку?

К числу специфических способов электроискровой обработки токопроводящих материалов относится гравировка их поверхности с применением электрического разряда малой скважности. Производимые для этих целей электромаркеры по металлу представляют собой компактные, энергосберегающие приборы, а потому широко применяются как в производственных, так и в бытовых целях.

Характеристики устройства

При пробое межэлектродного промежутка между катодом, в качестве которого выступает маркирующий инструмент (иногда называемый электрографическим пером) и анодом – поверхностью металла, происходит эрозия металла анода, в результате которой формируется совокупность лунок. Их форма и расположение определяется траекторией перемещения электромаркера по металлу и интенсивностью электрического импульса. Для того, чтобы тепловая энергия испарения металла концентрировалась в ограниченном объёме, поверхность зоны обработки смачивается жидким диэлектриком, в качестве которого используется обычное минеральное масло. Кроме того, масло снижает усилие отрыва вручную перемещаемого электрода от обрабатываемой поверхности, не допуская короткого замыкания в межэлектродном промежутке. Анод–заготовка присоединяется к общей электрической цепи устройства при помощи зажима. Нельзя для электромаркировки использовать воду, и тем более – водные растворы солей.

В результате точечной эрозии на поверхности можно сформировать рисунок, производственное клеймо или любую другую отметку глубиной до 1…2 мм. Кроме того, промаркированная поверхность отличается и визуально. Поскольку результатом единичного акта электроэрозии является лунка, где дно формируется периодическими электрическими импульсами, то обработанная поверхность всегда является матовой, а потому особенно заметна на шлифованном, полированном, либо холоднокатанном металле.

Процесс электрографической маркировки устойчиво протекает при следующих рабочих характеристиках устройства:

- Рабочее напряжение, В – 30…140.

- Ток обработки, мА – 40…300.

- Скважность, с -1 – до 100.

- Материал катода – вольфрамовая проволока диаметром до 1 мм (возможно также применение высокоуглеродистой стали типа 65Г или 60С2).

Практически потребляемая мощность устройства зависит от глубины маркировки и электроэрозионной способности металла анода, но обычно не превышает 20…50 Вт. В комплект поставки входит также вибратор, генерирующий колебания рабочей головки прибора с необходимой частотой. С целью обеспечения электрической безопасности электромаркеры по металлу снабжаются тепловыми датчиками, реагирующими на перегрев.

Принцип работы электромаркера

Поверхность металла, подлежащая маркировке, должна быть тщательно очищена от жировых загрязнений и окисных плёнок. Последние заметно ухудшают проводимость металла, что вынуждает увеличивать напряжение в межэлектродном промежутке. Разряд получается малой скважности, однако с более грубыми лунками, что ухудшает качество маркировки. Мощность искрового разряда регулируется ступенчатым переключателем.

Оптимальными для данных целей считаются следующие геометрические характеристики лунки:

- Ширина – 0,2…2,0 мм;

- Глубина – 0,15…20 мкм;

- Скорость перемещения маркера по поверхности — до 10 мм/с.

В комплект некоторых моделей электромаркеров по металлу входит также стальная плита, снабжаемая креплениями для фиксирования детали, которая подвергается маркировке.

Последовательность работы с электромаркером по металлу такова. Прибор через автономный блок питания подключается к бытовой электросети напряжением 220 В и частотой 50 Гц. Маркируемая деталь зажимом «крокодил» присоединяется к металлической плите. Вибрационное устройство с целью защиты глаз оператора закрывается специальным фильтром, после чего электрографическое перо подносится к поверхности, которая покрыта тонким (2…3 мм) слоем жидкого диэлектрика. Вначале производится пробный разряд, при котором устанавливается оптимальная скорость перемещения электрографического карандаша по поверхности изделия. По мере перемещения пера смачиваются диэлектриком новые участки обработки.

Для настройки электрографического маркера по металлу необходимо произвести следующие действия:

- Настроить частоту вибратора на требуемый режим. Для этого пользуются (в зависимости от типоразмера и производителя данных устройств) одним из следующих способов: либо оптимизируют звуковой сигнал (при снижении частоты колебаний допустимое значение межэлектродного зазора увеличивается), либо регулируют частоту путём изменения яркости сигнальной лампочки.

- Переключателем устанавливают необходимую величину тока. Обычно она максимальна для металлов с низкой теплопроводностью (большинство цветных металлов и сплавов), и меньше – для алюминия, стали или чугуна.

- Перемещением электрода-инструмента по необходимой траектории движения, производят маркировку. Габаритные размеры символов не имеют ограничений.

- При работе с электромаркером следует помнить, что увеличение, сверх необходимого, напряжения и тока электрического разряда ускоряет износ электрода, и не приводит к существенному увеличению производительности процесса. Особенно интенсивен износ в случае короткого замыкания цепи (случается при недостатке или отсутствии жидкости-диэлектрика на маркируемой поверхности изделия). Для ориентировки можно пользоваться нормативными значениями износа 0,05…0,2 мм на одно клеймение.

- Для исправления ошибочного нанесённого знака поверхность необходимо прошлифовать.

Применение электрокарандаша требует от оператора определённых навыков и опыта работы. Длительность непрерывного использования электроискрового маркера принципиально не ограничивается, хотя при продолжительности работы устройства более 30…40 минут блок генератора импульсов разогревается. Замена изношенного катода-инструмента производится при отключённом приборе. Электромаркер по металлу не должен эксплуатироваться в помещениях, относительная влажность воздуха в которых превышает 75%.

Преимущества электромаркеров и их типоразмеры

Сохранение товарного вида продукции после электромаркировки обеспечивается:

- Отсутствием искажений поверхности изделия;

- Возможностью проводить клеймение тонких поверхностей без опасности их деформирования;

- Эффективным использованием процесса относительно любых токопроводящих материалов;

- Удобством нанесения клейм, номенклатура которых ничем не ограничивается;

- При использовании вольфрамового электрода с избирательным переносом металла одновременно производится антикоррозионная обработка поверхности стальных изделий.

Модели наиболее востребованных электромаркеров приведены в таблице

Электроэрозионный станок своими руками.

www.softelectro.ru

2009

Яшкардин Владимир

info@softelectro.ru

Видео работы станка   Скачать   Объем: 9 276 kb

Предисловие автора.

Данная статья написана исключительно для описания электроэрозионного метода обработки металлов.

Описание конструкции в целом и любой его части не может быть пособием по созданию электроэрозионного станка.

Электрическая схема и устройства станка нарушает все правила электробезопасности и представляет реальную угрозу вашей жизни, электросети и оборудованию.

Автор не несет никакой ответственности за ущерб нанесенный Вашему здоровью и имуществу если Вы попытаетесь реализовать описанную здесь конструкцию.

Любая часть этой статьи не может быть напечатана или передаваться кому- бы то ни было без этого предупреждения.

Автор сделал этот станок для одной конкретной задачи при ограничении времени и деталей.

После решения этой задачи станок был разобран, так как он абсолютно не безопасен.

§1 Вступление.

Создать этот станок меня заставила проблема с удалением обломанной высокоуглеродистой биты в картере заднего моста моей машины.

Отвинчивая крышку редуктора заднего моста, я оборвал головку болта М8.

В отсутствии экстрактора попытался использовать углеродистую биту в виде звездочки, которую забил в отверстие просверленное в остатке болта.

При попытки открутить остатки болта бита обломилась. Высверлить обломок биты твердосплавными сверлами не удавалось.

Пришлось подумать, как это сделать, не снимая моста.

§2 Электроэрозия.

Принцип электроэрозионной обработки металлов основан на испарении металла искровым разрядом.

Если Вы видели короткое замыкание конденсатора на металлической пластине, то помните, что в месте разряда остаётся лунка.

Металл в этом месте испаряется от высокой температуры искрового разряда.

Электроэрозионные станки более 50 лет применяются в промышленности для обработки высокопрочных сплавов.

§3 Искровой генератор.

Главное в станке это искровой генератор, а точнее конденсатор (накопитель энергии).

Нам необходимо накопить электрическую энергию за длительный интервал времени, а потом выбросить всю накопленную энергию за очень короткий промежуток времени.

По аналогичному принципу работают лазеры, чем короче будет промежуток времени выброса энергии,

тем выше будет плотность тока в искровом канале, следовательно — будет выше температура.

Рис1.Принципиальная схема искрового генератора.

Работа искрового генератора:

С помощью диодного моста выпрямляем промышленное напряжение 220 в.

Лампа Н1 служит для ограничения тока короткого замыкания и защиты диодного моста.

Вместо лампы можно использовать другую нагрузку. Чем больше нагрузка (Вт), тем быстрее зарядятся конденсаторы.

Но, помните, что ток не должен превысить возможности диодного моста и подводящих проводов.

После того, как конденсаторы зарядятся лампа Н1 погаснет, и можно подносить электрод к обрабатываемой детали.

В момент касания электрода о деталь проскочит искра, в результате чего конденсаторы разрядятся и лампа Н1 загорится.

После размыкания электрода конденсаторы вновь начнут заряжаться.

Время заряда конденсаторов в этой схеме 0,5..1,0 сек.

Постоянный ток в схеме при замкнутом электроде составляет примерно 0,45А, но в момент разряда он достигает нескольких тысяч ампер.

Поэтому провода от конденсаторов к электродам должны быть толстыми (6 ..10 мм2) и обязательно медными.

Поднося каждую секунду электрод к детали вы получите искровой генератор с частотой генерации в 1Гц.

§4 Особенности работы с искровым генератором.

Обрабатываемая деталь должна быть токопроводящая, т.е. это должен быть металл или сплав металлов.

Прочность сплавов значения не имеет.

Электрод должен быть медным или латунным.

Отверстие, получаемое в детали, будет повторять форму электрода.

Если электрод будет треугольным, то и отверстие в детали будет треугольное.

При работе электрод будет укорачиваться за счет испарения примерно с той же скоростью, с какой будет углубляться отверстие.

Скорость углубления для этой схемы составляет примерно 0,025мм за удар.

То есть, за 40 ударов глубина отверстия будет около 1мм (для диаметра отверстия 2..3мм).

При увеличении диаметра отверстия скорость углубления будет уменьшаться.

После каждого удара образовавшееся отверстие будет покрываться изнутри окислами металлов и постепенно искра начнёт уменьшаться, пока совсем не прекратиться.

Поэтому второй частью станка должна быть система удаления окислов.

Для этого необходимо подавать в отверстие керосин или масло.

Удаления окислов происходит за счет взрыва капли масла в искровой дуге.

Масло испаряется за счет высокой температуры и вступает в реакцию с кислородом, который находится в воздухе,

в результате чего в отверстии происходить щелчок (взрыв) который выбрасывает окислы металла наружу.

Я использовал баллончик с силиконовой смазкой.

Достаточно после каждого третьего щелчка брызгать в отверстие силиконовую смазку и искра не будет пропадать.

Только будьте внимательны, если налить много силикона он может загореться.

Подачу электрода нужно обязательно фиксировать направляющей, так чтобы он бил всё время в одну точку и двигался параллельно оси отверстия.

§5 Реализация станка.

Детали для искрового генератора не дефицитны, их можно купить в специализированном магазине или взять на ближайшей помойке.

Конденсаторы Вы найдете в любом выброшенном телевизоре или мониторе или в блоке питания от компьютера.

Там же найдете и диодный мост.

Напряжения указанное на конденсаторе должно быть не менее 320 В.

Емкость конденсатора может быть любой, сумма всех ёмкостей конденсаторов должна быть не менее 1000 мкФ (все конденсаторы соединяются параллельно).

Чем больше будет ёмкость, тем мощнее будет удар.

Все это надо собрать в прочном изоляционном корпусе.

Как я уже говорил для монтажа надо использовать толстые медные провода (6..10мм2), которые должны идти от конденсаторов к электродам.

Провода от конденсаторов к диодным мостам и к лампе могут быть 0,5мм2.

Лампу установить в фарфоровый патрон и прочно закрепите его на подставке, чтобы лампа не упала и не разбилась,

желательно здесь же установить автомат защиты на 2..6 А. с его помощью можно будет включать схему.

Для электродов нужно сделать надежные зажимы.

Для минусового провода большой крокодил или винтовой зажим.

На плюсовом проводе надо сделать зажим для медного электрода и штатив с направляющей для электрода.

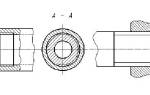

Рис.2 Устройство станка

- электрод;

- винт зажима электрода;

- винт зажима плюсового провода;

- направляющая втулка;

- фторопластовый корпус;

- отверстие для подачи масла;

- штатив;

Описание:

Корпус 6 вытачивается из фторопласта. В качестве направляющей втулки 4 для электрода 1 использован заземляющий штырь 3-х фазной евророзетки.

Он был просверлен вдоль оси для установки в него электрода и сделано два отверстия с резьбой для закрепления электрода и провода.

По мере испарения электрода его подают вперед, ослабив винт 2.

Вся конструкция крепится на надёжный штатив, который позволяет менять высоту.

В отверстие 6 вставляется трубочка с маслом.

Направляющая втулка 4 как шприц подает масло вдоль электрода.

Рис.3 Фотография станка

Для привода электрода был использован отечественный пускатель с катушкой на 220в, шток которого имеет ход 10 мм (он определяет максимальную глубину отверстия).

Обмотка пускателя подключается параллельно лампе Н1, поэтому пока конденсаторы заряжаются (лампа горит) шток пускателя втянут.

После зарядки конденсаторов лампа гаснет, так как ток в системе перестает течь и шток отпускается.

При отпускании штока он касается детали, происходит искровой разряд, лампа Н1 загорается и шток снова втягивается. Цикл повторяется снова, с частотой примерно 1Гц.

Если надо увеличить частоту, то нужно увеличить мощность лампы Н1.

В качестве детали на фотографии использован напильник.

Рис.4 Фотографии сверла с отверстием, проделанным этим станком.

§6 Меры безопасности при работе.

- Во первых, из-за отсутствия нужного трансформатора схема искрового генератора была сделана без гальванической развязки с промышленной сетью 220в.

Если деталь окажется, каким-то образом заземлена, то это приведет к короткому замыканию сети. - Во-вторых, из-за отсутствия нужного трансформатора используется опасное для жизни человека напряжение. Удар искровым разрядом в 220в 1000 мкФ будет летален.

- В-третьих, к детали не должны быть подключены электронные приборы даже через корпус. Например, если полностью не снять электронные блоки с машины и не отсоединить аккумулятор, то можно легко вывести их из строя.

- В-четвертых, керосин или масло подаваемые в отверстие могут легко загореться, что приведет к пожару.

При работе со станком нужно учесть:

Поэтому я настоятельно не рекомендую повторять эту конструкцию.

- Поставить развязывающий трансформатор 220в/12в Р=200 ВА

- Лампу Н1 12в 120Вт

- Увеличит емкость батареи до 20 000 мкФ ( можно испол. конденсаторы на 35В)

Минимум что в ней надо теоретически изменить:

Причем разработать и изготавливать конструкцию должен специалист , аттестованный на такие работы.

ЧПУ порталы раскроя металла

G_Kar 02 Мар 2020

Получаем 793 детали в день. Это надо взвод гастарбайтеров с напильниками, чтобы такое количество мелких деталей ободрать

Gesserk 02 Мар 2020

Сегодня узнавал, машина которая потянет такую работу должна быть минимум 1кВт мощностью, в идеале 1,5.

Скорость резки при этом будет около 6м/мин.

Длина контура развертки 55. 70мм.

Получается в среднем 10 деталей в минуту.

Сообщение отредактировал Gesserk: 02 Март 2020 22:53

Gesserk 02 Мар 2020

Это надо взвод гастарбайтеров с напильниками, чтобы такое количество мелких деталей ободрать

После раскроя пред полается формовка/штамповка, потом галтовка и гальваника (оловянирование/никелерование).

Глобул 03 Мар 2020

Длина контура развертки 55. 70мм. Получается в среднем 10 деталей в минуту. Тогда вижу другую проблему — стол.

Куда эти детальки будут сыпаться? Как их оттуда доставать?

G_Kar 03 Мар 2020

Глобул, на лазере это не проблема, они есть с ящиками выдвижными, куда ссыпаются мелкие детали. В общей стоимости лазера такая опция — мелочь.

Gesserk 03 Мар 2020

Тогда вижу другую проблему — стол.

Куда эти детальки будут сыпаться? Как их оттуда доставать?

Детали по задумке должны вырезаться полосами, между ними буду оставаться технологические перемычки, которые будут обрубаться при формовке/штамповке, по этому это не проблема.

Сообщение отредактировал Gesserk: 03 Март 2020 09:02

mixasib 03 Мар 2020

Тогда вижу другую проблему — стол.

Куда эти детальки будут сыпаться? Как их оттуда доставать?

Стол можно сделать с нишей выдвижной, как Олег сказал.

Самый простой и частый способ, что видел в сети у других — сетка под опорами листа. Но она горит, увы. Мы такое производим

У нас на рабочей плазме стоит водоналивной стол. Мелочевку проблематично доставать — водные процедуры(

У некоторых такой стол, что детали просто на пол падают. Вместе со шлаком. Без какой-либо вентиляции.

Сегодня узнавал, машина которая потянет такую работу должна быть минимум 1кВт мощностью, в идеале 1,5.

Скорость резки при этом будет около 6м/мин.

Длина контура развертки 55. 70мм.

Получается в среднем 10 деталей в минуту.

2 мм же толщина? Я не профи, но думаю на скорости 6000 можно попробовать. Тестить надо.

Тот же гипер можно посмотреть. Качество соответствует цене.

Сообщение отредактировал mixasib: 03 Март 2020 15:42

Gesserk 03 Мар 2020

Тот же гипер можно посмотреть. Качество соответствует цене.

Можно по подробнее?

TIGER 19 Мар 2020

Глобул 19 Мар 2020

Можно по подробнее? Скорее всего имеется ввиду оборудование фирмы Hypertherm — мировой лидер в этой области.

welderman 19 Мар 2020

Тогда вижу другую проблему — стол. Куда эти детальки будут сыпаться? Как их оттуда доставать? А это таки есть проблема, детали сыпятся вниз,их закидывает гратом, потом возня с очисткой. или ставите программу так, чтобы вручную снимать детальки со стола, до падения, но это тоже решение так себе.

Точечно-искровой сварочный аппарат для ювелирных работ своими руками

Недавно ремонтировал точечно-искровой сварочный аппарат Ding Xing Jewelry Machine и после того, как вернул его хозяину, решил собрать себе такой же. Естественно, с заменой части оригинальных комплектующих на то, что есть «в тумбочке».

Принцип работы аппарата достаточно простой – на конденсаторе C5 (рис.1) накапливается такое количество энергии, что при открывании транзистора Q9 её хватает, чтобы в месте сварки точечно расплавить металл.

С трансформатора питания Tr1 напряжение 15 В после выпрямления, фильтрации и стабилизации поступает на те части схемы, что отвечают за управление характеристиками сварочного импульса (длительность, ток) и создания высоковольтного «поджигающего» импульса. Напряжение 110 В после выпрямления заряжает конденсатор С5, который (при нажатии на педаль) разряжается в точку сварки через силовой транзистор Q8 и через вторичную обмотку трансформатора Tr2. Этот трансформатор совместно с узлом на транзисторах Q5 и Q8 создают на выводах вторичной обмотки высоковольтный импульс, пробивающий воздушный промежуток между сварочным электродом (вольфрамовой иглой, красный вывод) и свариваемыми деталями, подключенными к чёрному выводу. Это, скорее всего, необходимо для химически чистой сварки ювелирных изделий (вольфрам достаточно тугоплавкий металл).

Рис.1

Часть схемы на элементах R1, C1, D1, D2, R2, Q1, R3, Q2, K1 и D5 обеспечивает кратковременное включение реле К1 на время около 10 мс, зависящее от скорости заряда конденсатора С1 через резистор R1. Реле через контакты К1.1 подаёт стабилизированное напряжение питания +12 В на два узла. Первый, на элементах C8, Q5, R15, R16, Q8, R18, R20 и Tr2 – это уже упомянутый генератор высоковольтного «поджигающего» импульса. Второй узел на R5, C2, R6, D6, D7, R9, C4, R10, Q3, R12, Q4, R13, R14, Q6, R24, Q7, R17, R21, D8, R22, Q9 и R23 – генератор одиночного сварочного импульса, регулируемого резисторами R6 по длительности (1…5 мс) и R17 по току. На транзисторе Q3 собран, собственно, сам генератор импульса (принцип работы как и на включение реле), а транзисторы Q6 и Q7 – это составной эмиттерный повторитель, нагрузкой которого является силовой ключ на транзисторе Q9. Низкоомный резистор R23 — датчик силы сварочного тока, напряжение с него проходит через регулируемый делитель R22, R17, R14 и открывает транзистор Q4, который уменьшает напряжение открывания выходного транзистора Q9 и этим ограничивает протекающий ток. Параметры регулировки тока точно определить не удалось, но расчётный верхний предел не более 150 А (определяется внутренним сопротивлением транзистора Q9, сопротивлениями вторичной обмотки Tr2, резистора R23, монтажных проводников и мест пайки).

Полевой транзистор Q8 собран из четырёх IRF630, включенных параллельно (в оригинальной схеме стоит один IRFP460). Силовой транзистор Q9 состоит из десяти FJP13009, также включенных «параллельно» (в оригинальной схеме стоят два IGBT транзистора). Схема «запараллеливания» показана на рис.2 и кроме транзисторов содержит в себе элементы R21, D8, R22 и R23 каждые для своего транзистора (рис.3).

Рис.2

Рис.3

Низкоомные резисторы R20 и R23 выполнены их нихромовой проволоки диаметром 0,35 мм. На рис.4 и рис.5 показано изготовление и крепёж резисторов R23.

Рис.4

Рис.5

Печатные платы в формате программы Sprint-Layout развёл (рис.6 и рис.7), но заниматься их изготовлением по технологии ЛУТ не стал, а просто вырезал на фольгированном текстолите дорожки и «пятачки» (видно на рис.8). Размеры печатных плат 100х110 мм и 153х50 мм. Контактные соединения между ними выполнены короткими и толстыми проводниками.

Рис.6

Рис.7

Трансформатор питания Tr1 «сделан» из трёх разных трансформаторов, первичные обмотки которых включены параллельно, а вторичные последовательно для получения нужного выходного напряжения.

Сердечник импульсного трансформатора Tr2 набран из четырёх ферритовых сердечников строчных трансформаторов от старых «кинескопных» мониторов. Первичная обмотка намотана проводом ПЭЛ (ПЭВ) диаметром 1 мм и имеет 4 витка. Вторичная обмотка намотана проводом в ПВХ изоляции с диаметром жилы 0,4 мм. Количество витков в последнем варианте намотки – 36, т.е. коэффициент трансформации равен 9 (в оригинальной схеме применялся трансформатор с Ктр.=11). «Начало-конец» одной из обмоток надо скоммутировать так, чтобы выходной отрицательный импульс на красном выводе аппарата возникал после закрытия полевого транзистора Q8. Это можно проверить опытным путём – при правильном подключении искра «мощней».

Элементы R19, C10 являются демпфирующей антирезонансной цепочкой (снаббер), а такое включение диода D9 обеспечивает на красном выводе сварочного аппарата отрицательную полуволну высоковольтного «поджигающего» импульса и защищает транзистор Q9 от пробоя высоким напряжением.

Накопительный конденсатор С5 составлен из 30 электролитических конденсаторов разной ёмкости (от 100 до 470 мкФ, 200 В), включенных параллельно. Их общая ёмкость – около 8700 мкФ (в оригинальной схеме применены 4 конденсатора по 2200 мкФ). Чтобы ограничить зарядный ток конденсаторов, в схеме стоит резистор R8 NTC 10D-20. Для контроля тока используется стрелочный индикатор, подключенный к шунту R7.

Аппарат был собран в компьютерном корпусе размерами 370х380х130 мм. Все платы и другие элементы закреплены на куске толстой фанеры подходящего размера. Фото расположения элементов во время настройки на рис.8. В окончательном варианте с передней панели был убран шунт R7 и стрелочный индикатор тока (рис.9). Если же индикатор нужно ставить в аппарат, то сопротивление резистора R7 придётся подбирать по рабочему току используемого индикатора.

Рис.8

Рис.9

Сборку и настройку аппарата лучше производить последовательно и поэтапно. Сначала проверяется работа трансформатора питания Tr2 вместе с выпрямителями D3, D4, конденсаторами С3, С5, С9, стабилизатором VR1 и конденсаторами С6 и С7.

Затем собрать схему включения реле К1 и подбором ёмкости конденсатора С1 или сопротивления резистора R1 добиться устойчивого срабатывания реле на время около 10-15 мс при замыкании контактов на педали.

После этого можно собрать узел высоковольтного «поджигающего» импульса и, поднеся выводы вторичной обмотки друг к другу на расстояние долей миллиметра, проверит, проскакивает ли между ними искра во время срабатывания реле К1. Хорошо бы ещё убедиться, что её длительность лежит в пределах 0,3…0,5 мс.

Потом собрать остальную часть схемы управления (ту, что ниже R9 по рис.1), но к коллектору транзистора Q9 подключить не трансформатор Tr2, а резистор сопротивлением 5-10 Ом. Второй вывод резистора припаять к плюсовому выводу конденсатора С9. Включить схему и убедиться, что при нажатии педали на этом резисторе появляются импульсы длительностью от 1 до 5 мс. Чтобы проверить работу регулировки по току, нужно будет или собирать высоковольтную часть аппарата или, увеличив сопротивление R23 до нескольких Ом, посмотреть, меняется ли длительность и форма импульса тока, протекающего через Q9. Если меняется – это значит, что защита работает.

Возможно, что понадобится подбор номиналов резистора R9 и конденсатора C4. Дело в том, что для того, чтобы полностью «открыть» транзисторы Q9.1-Q9.10, нужен достаточно большой ток, который пропускает через себя Q7. Соответственно, уровень напряжения питания на конденсаторе С4 начинает «просаживаться», но этого времени должно хватать, чтобы провести сварку. Излишне большое увеличение ёмкости конденсатора C4 может привести к замедленному появлению питания в узле, а соответственно, к задержке по времени сварочного импульса относительно «поджигающего». Лучшим выходом из этой ситуации является уменьшение управляющего тока, т.е. замена десяти транзисторов 13007 на два-три мощных IGBT. Например, IRGPS60B120 (1200 В, 120 А) или IRG4PSC71 (600 В, 85 А). Ну, тогда есть смысл и в установке «родного» транзистора IRFP460 в узле, формирующем высоковольтный «поджигающий» импульс.

Не скажу, что аппарат оказался очень нужным в хозяйстве :-), но за прошедшие три недели было приварено всего несколько проводников и резисторов к лепесткам электролитических конденсаторов при изготовление блока питания и сделано несколько «показательных выступлений» для любознательных зрителей. Во всех случаях в качестве электрода использовалась медная оголённая миллиметровая проволока.

Недавно провёл «доработку» — вместо педали поставил кнопку на передней панели и добавил индикацию включения аппарата (обыкновенная лампочка накаливания, подключенная к обмотке с подходящим напряжением одного из трансформатора).

Андрей Гольцов, r9o-11, г. Искитим, февраль-март 2015

Электроискровое напыление своими руками

Электрохимическая обработка металлов. Часть 4.

Наши эксперименты по обработке металлов электричеством и химией продолжаются. И на смену установке ЭХ-3 пришла установка ЭХ-4И:

Индекс «И» означает, что у данной установки есть дополнительная функция электроискровой обработки, которую мы также сегодня протестируем. В качестве штатива использован наш любимый конструктор ЧПУ станков «Кулибин», а в качестве ванночки — прозрачная коробка из-под mp3-плеера.

Ванночка не так огромна как раньше, и укреплена на столе станка толстым двусторонним скотчем, а деталь в ней — термоклеем.

Еще одной особенностью данной установки является отсутствие насоса для прокачки электролита, с которым было так много проблем в прошлый раз, фильтров, и цифровой регулировки тока и расстояния между инструментом и заготовкой. Вместо этого, установлена система вибрации рабочего электрода — толстой швейной иглы. Электромагнит, соединенный последовательно с рабочими электродами поднимает иглу вверх и разрывает цепь когда игла приближается слишком близко к обрабатываемому изделию.

Напряжение блока питания около 36 В, сопротивление электромагнита — около 36 Ом. Таким образом, максимальный ток в цепи ограничен одним ампером. А поскольку игла будет постоянно прыгать, то возможно этот ток будет или достигаться в очень короткие промежутки времени, или никогда не достигаться. С другой стороны, электромагнит — это индуктивность, и при разрыве цепи напряжение может повышаться до высоких значений, чтобы сохранить ток (отсюда и искры при электроискровой обработке).

Электромагнит, направляющая и все прочее, что входит в этот узел, соединено термоклеем, а неэстетичные потеки термоклея закрыты черной самоклеющейся пленкой.

Соединение подвижного сердечника электромагнита с зажимом:

Чтобы подвижная часть (игла, сердечник и направляющая) не выпадала, прикрепим термоклеем к электромагниту ограничитель перемещения инструмента, представляющий собой гнутую стальную пластинку:

Протестируем работу системы на воздухе — идет треск, искра — все в порядке. Видимых повреждений ни на заготовке, ни на игле нет:

На этот раз мы повысим и точность приготовления 8% раствора нитрата натрия:

Запускаем процесс! Но что это?! В отличие от воздушной среды, в электролите мы не имеем никаких прыганий и искр! Одни обынчые пузыри на довольно большой площади детали.Оказалось, что электролит обладает очень хорошей проводимостью, и электромагнит срабатывает до того, как игла касается заготовки, и даже до того как она приблизится к ней на достаточно близкое расстояние. В итоге игла «зависает» довольно далеко от поверхности заготовки и травление идет по большой площади, что, увы, не совместимо с идеей точности обработки.

Искрение и прыжки начинаются когда игла находится не на границе «электролит-деталь», а на границе «воздух-электролит». Тогда на этой границе возникает сгусток электрического пламени характерного для соединений натрия желтого цвета:

Что ж,попробуем работу в электроискровом режиме. Для этого сольем часть электролита (возможность слива была к сожалению не предусмотрена, поэтому фактически пришлось его вычерпать), так чтобы обнажилась поверхность детали, и зальем поверх раствора масло. В книгах по электроискровой обработке используют керосин, но его под рукой не было, поэтому было использовано подсолнечное масло. Залили же его поверх раствора не из высоких научных соображений, а из экономии масла и неудобства вычерпывания раствора до дна.

В масле дело пошло веселее — появился красивый сине-зеленый огненный шарик и треск, свидетельствующий о работе установки.

Из шарика образовывались и поднимались пузыри паров масла, тонкими концентрическими кругами расходились мелкие темные частицы то ли металла, то-ли обугленного масла, а возможно и того и другого:

На фотографии сбоку из-за преломления света в масле шарик на фотографии кажется смещенным относительно иглы, хотя на самом деле он окутывал ее острие:

Из рабочей зоны пошел легкий дымок и по комнате стал распространяться аромат жареной стали (похожий на запах из работающего щеточного электродвигателя, но более тонкий).

Промоем и высушим заготовку. ЭХО (проводимая на большом расстоянии между электродами) дала широкую (гиперболическую?) пупырчатую долину. Кстати, что это за пупырышки? Чем дальше от центра, чем они меньше и многочисленнее. И есть радиус, за которым их нет. И есть радиус, за которым нет следов ЭХО. Понимание этих вещей может быть важно для развития технологии ЭХО. Возможно, имеет смысл устроить автоматизированный эксперимент с перебором ряда напряжений и прочих параметров, и составлением графика этих факторов.

Может быть, эти пупырышки — отпечатки пузырей кислорода, возникающих на менее необезжиренных участках поверхности? Не знаю. Но очен интереса проблема границы, за которой нет следов ЭХО (видна на фото слева внизу). Наверное, из-за все-же ненулевого сопротивления раствора, там напряжение падает до такого, на котором уже невозможен электролиз. Тогда для уменьшения радиуса вовлеченной в электролиз поверхности надо точно установить напряжение чуть-чуть выше минимального — тогда электролиз будет идти в минимальном радуисе вокруг электрода, что значительно повысит точность обработки.

Под микроскопом на образованном ЭИО темном пятнышке видно множество черных, видимо, вороненых (воронение ведь как раз заключается в протирке маслом раскаленной стали) микроямок.

Судя по темной области внизу скопления ямок, там они суммировались и образовали небольшой котлован. Кучность «стрельбы» оставляет желать лучшего — микроямки отстоят друг от друга намного больше собственного радиуса. Ну а что мы хотели с такой направляющей. Надо сделать более профессиональную, безлюфтовую, чтобы ямки попадали одна в другую.

Видео работы установки (если не появилось, загляните сюда через минут 15):

Выводы:

- Электромагнитная система контроля межэлектродного расстояния быстрее и точнее шаговой. Она заслуживает дальнейшего развития и применения.

- Безнасосная система надежна и хороша. Сможем ли мы обходиться только ей?

- Маленькая съемная ванна — это удобно. Крепление заготовки термоклеем — тоже (термоклей надежно фиксирует заготовку, но при некотором усилии легко отрывается рукой). Отделение ванны с двустороннего скотча проблемно, надо предусмотреть винтовое или иное удобосъемное крепление.

- Предусмотреть слив рабочей жидкости из ванны самотеком.

- Надо повышать рабочий ток, если мы хотим добиться видимых результатов. 1А это мало, то есть надо разделить контуры электромагнита (лимитирующего ток) и электролита.

- Индуктивность, соединенная последовательно с электролитом это, видимо, хорошо: стабилизация тока при ЭХО и усиление (генерация?) искры при ЭИО. Надо вместо отделенного электромагнита установить в цепь электролита дроссель с по возможности большой индуктивностью и низким омическим сопротивлением.

- С уходом от цифрового контроля тока в рабочей зоне и электромагните мы явно поторопились. Надо его вернуть.

- Надо посерьезнее подойти к выбору рабочей среды для ЭИО. Хотя бы раздобыть керосин.

- Нужна жесткая безлюфтовая система линейных перемещений.

- Нужная точная регулировка напряжения в режиме ЭХО.