Содержание

- Маркировка стали по цвету краской

- 1 Общие положения

- 2 Правила маркировки

- Маркировка сталей окраской

- Что означает цвет сверла, нужно ли выбирать свёрла по цвету?

- Можно ли выбирать свёрла по цвету

- Сверла чёрного цвета

- Основные требования к материалу режущих инструментов

- Маркировка стали: от чего зависит и как маркируется, таблица с расшифровкой металлов и сплавов

- Разновидности сталей и особенности нанесения маркировочных меток

- Решения для бизнеса

- Что показывает маркировка

- Маркировка и классификация стали по химическому составу

- Маркировка по цветам

- Международные аналогичные варианты коррозионно-стойких и жаростойких сталей

- Расшифровка

- Решения для бизнеса

- Как маркируются стали обыкновенного качества

- Что означает цвет сверла, нужно ли выбирать свёрла по цвету?

- Можно ли выбирать свёрла по цвету

- Сверла чёрного цвета

- Основные требования к материалу режущих инструментов

Маркировка стали по цвету краской

Маркировка стали по цвету краской

МЕТАЛЛЫ И СПЛАВЫ ЧЕРНЫЕ И ЦВЕТНЫЕ

Маркировка при хранении на складе

ОКСТУ 1708, 0808

Дата введения 1987-04-01

Переиздание (декабрь 2012 г.) с учетом изменений NN 1-7

Директивным письмом организации от 03.09.86 N 017-107/К/2167 срок действия установлен с 01.04.87.

Настоящий стандарт устанавливает правила маркировки черных и цветных металлов при хранении их на складе.

1 Общие положения

1 Общие положения

1.1 Черные и цветные металлы и их сплавы, поступающие на материальный склад, маркируются ярлыками или окраской (нанесением различных цветовых полос).

1.2 Маркирование металлов и сплавов производится работниками склада под методическим руководством представителя ОТК.

1.3 Металлы и сплавы, замаркированные заводом-изготовителем, имеющие клейма, обозначающие марку металла и номер плавки и сопровождаемые соответствующим сертификатом, маркируются согласно сертификату.

1.4 Маркировка металлов и сплавов, не имеющих клейм завода-изготовителя, на основании только сертификата не допускается. В этом случае маркировке металлов и сплавов должен предшествовать лабораторный анализ.

2 Правила маркировки

2.1 Маркировка прикреплением ярлыков устанавливается для следующих материалов:

для металлов и сплавов, поставляемых в консервированном виде (покрытых смазкой): холоднокатаных листов, калиброванных прутков, прутков с повышенной точностью отделки поверхности и т.д.;

для металлов и сплавов, поставляемых в бухтах, рулонах, катушках и мотках;

для труб и круглых прутков диаметром 10 мм и менее, шестигранных прутков с диаметром вписанного круга 10 мм и менее, квадратных прутков со стороной 10 мм и менее и полос шириной 10 мм и менее.

2.2 При выдаче со склада к каждой партии выдаваемого металла прикрепляется копия ярлыка, на которой указывается марка металла или сплава, номер плавки, состояние поставки, размер, номер сертификата, подпись лица, выдавшего металл, и дата выдачи.

Копия ярлыка прикрепляется к партии металла проволокой, которая не должна использоваться для связки металла при транспортировке во избежание ее разрыва и потери ярлыка.

2.3 Маркировка окраской производится согласно таблицам 1 и 2:

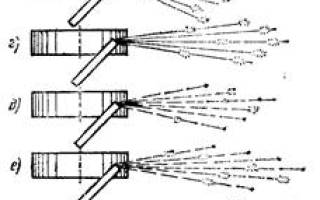

труб и прутков, размеры которых превышают указанные в п.2.1, — нанесением на длине 150-200 мм одной продольной (основной) полосы и поперечных (дополнительных) полос (черт.1-3). Окраска обоих концов производится в случае, если из труб и прутков изготавливаются две или более детали;

листов — нанесением полос (основных и дополнительных) по двум взаимно перпендикулярным краям одной плоскости (черт.4);

полос и нерулонированных лент — нанесением по меньшей стороне параллельно кромке основной полосы на расстоянии от кромки не более 5 мм и поперечных (дополнительных) полос (черт.5).

Для отличия состояния поставки на металл наносится дополнительный знак — круглое пятно диаметром 10-15 мм на свободном месте, удобном для обозрения.

Цвет пятна приведен в таблице 3.

1 Допускается применение других способов маркировки металлов, обеспечивающих однозначное определение марки металла и его сортность.

2 Допускается производить маркировку металлов и сплавов, отсутствующих в таблицах 1 и 2, по документации, действующей на предприятии.

3 В экспериментальном и опытном производстве допускается производить маркировку красками (таблицы 1 и 2) труб и прутков диаметром 10 мм, полос шириной свыше 10 мм одной продольной (основной) полосой и поперечными (дополнительными) полосами с шагом 250-300 мм, наносимыми по всей длине.

(Измененная редакция, Изм. N 1, 3).

Черт.1. Маркировка одной продольной полосой

Маркировка одной продольной полосой

Черт.2. Маркировка одной продольной и одной поперечной полосами

Маркировка одной продольной и одной поперечной полосами

Черт.3. Маркировка одной продольной и двумя поперечными полосами

Маркировка одной продольной и двумя поперечными полосами

Черт.4. Маркировка листов

Черт.5. Маркировка полос и нерулонированных лент

Маркировка полос и нерулонированных лент

2.4 Маркировка должна быть четкой, прочной и несмываемой.

Клеймо завода-изготовителя закрашиванию не подлежит.

2.5 Фасонный профиль допускается маркировать надписыванием марки металла, номера профиля и номера сертификата.

2.6 Листы из алюминиевых сплавов, замаркированные заводом-изготовителем, маркировке не подлежат.

2.7 Ширина наносимой полосы выбирается в зависимости от размеров маркируемых прутков, труб, полос, лент и листов, но не более 50 мм.

Основной цвет окраски наносится полосой более широкой (примерно в 2 раза), чем дополнительные.

Поперечные полосы наносятся через 100-200 мм. Интервал между полосами при продольной окраске 5-10 мм.

2.8 При хранении листов в пачках маркируются верхние листы. По мере потребления маркированных листов маркировка переносится на следующие листы.

2.9 Для маркировки окраской на складе должно быть выделено место, оборудованное подставками, подъемными устройствами и противопожарным инвентарем.

2.10 Перед маркировкой поверхность металла, подлежащая окраске, очищается от загрязнений и протирается ветошью, смоченной в уайт-спирите.

2.11 Не допускается:

укладка окрашенного металла на стеллажи или в штабели до полного высыхания краски;

совместное хранение на складах маркированного металла с немаркированным, забракованного металла с годным.

2.12 Материалы для окраски приведены в рекомендуемом приложении. При отсутствии материалов, указанных в рекомендуемом приложении, допускается применение других материалов, приведенных в РД 107.9.4002-96, при условии сохранения цвета.

(Измененная редакция, Изм. N 3, 5).

2.13 Нормы расхода лакокрасочных материалов разрабатываются в соответствии с ОСТ 4Г 0.050.224-84.

2.14 Различительная цветовая окраска для каждой марки черных металлов и сплавов приведена в таблице 1, цветных металлов и сплавов — в таблице 2.

Маркировка сталей окраской

Инструментальные легированные стали (ГОСТ 5950—73) обозначают так же, как и легированные конструкционные стали.

Рессорно-пружинные стали выбирают из числа углеродистых качественных легированных и инструментальных сталей (см. табл. 2.3).

Инструментальные быстрорежущие стали (ГОСТ 19265—73) обозначают буквами и цифрами: Р — режущая, цифра справа от этой буквы — среднее содержание вольфрама в целых процентах.

Приведенные обозначения марок сталей проставляют на штангах проката с массой более 20 кг. На штангах до 20 кг марку стали проставляют на прикреплённых бирках (пластинах). Для наглядности стали часто маркируют красками различных цветов (табл. 2.1).

Определение марки стали по искре. Этим методом при отсутствии маркировки можно определить содержание

углерода в стали до 0,05% и обнаружить присутствие в стали другихэлементов. Технология этой операции следующая. Кусок металла слегка и равномерно прижимают к вращающемуся наждачному кругу. При этом от металла отделяются частицы, которые, сгорая, образуют светящиеся линии, заканчивающиеся вспышками в виде искр. Цвет, длина линий и вид искр для сталей с различным химическим составом не одинаков. Это и позволяет определить марку стали.

Чтобы научиться правильно определять марку стали по искре, следует прдобрать образцыиз разных сталей, марки которых точно известны, и запомнить вид пучков, цвет и форму искр, чтобы сравнивать их с испытываемой сталью.

Желательно применять карборундовый наждачный круг зернистостью 35 . 46 с окружной скоростью на рабочем диаметре около 25 . 30 м/с.

Необходимо помнить, что пробу на искру желательно проводить в темном помещении или оградить наждачный круг темным футляром.

Прималом содержании углерода частицы стали сгорают медленнее, пучок линий длинный.Чем больше углерода в стали, тем большее количество искр и тем ближе они расположены к началу пучка. Характерные формы пучков и искр для различных сталей показаны на рис. 2.1.

Некоторые группы сталей имеют следующий цвет искровых линий: углеродистые — светло-желтый, хро-мокремнистые — ярко-желтый, быстрорежущие — темно-красный. Легирующие элементы влияют на цвет и форму пучка. У большинства легированных сталей искровые линии с красным оттенком.

Для низкоуглеродистой стали (0,15 . 0,2% углерода) пучок искр имеет продолговатую форму, а сами искры представляют собой желтые длинные прямые линии с двумя утолщениями на концах: одно из них светлое, другое — темное (рис. 2.1, а).

Для среднеуглеродистой стали (0,45 . 0,50% углерода) пучок искр несколько короче и шире, а от первого утолщения отделяются новые искры в виде елочек (рис. 2.1, б).

Для высокоуглеродистой стали (1,1 . 1,3% углерода) пучок искр еще короче, шире и светлее, а от первого утолщения отделяется снопик светло-желтых искр (рис. 2.1, в).

Рис. 2.1. Виды характерных пучков искр для различных металлов

Марганцовистая сталь (10 . 14% марганца) дает сноп искр, отличающийся большой яркостью и очень высокой температурой (рис. 2.1, г).

Быстрорежущая сталь (10 . 17% вольфрама) дает пучок искр в виде прерывистых тонких линий темно-красного цвета с утолщенными короткими концами округлой формы. В конце пучка можно заметить две-три очень мелкие звездочки углерода, возникновение тонких прямых и прерывистых линий объясняется влиянием вольфрама и хрома (рис. 2.1, (?).

Искры от стали с содержанием вольфрама около 1,3% похожи на искры от быстрорежущей стали. Пучок искр также со скругленными концами. Линии темно-красные, звездочки желтые (рис. 2.1, е).

Кремнистая сталь (1 . 2% кремния) дает длинные утолщенные световые линии ярко-желтого цвета, а между ними отдельные искровые снопики (рис. 2.1, ж).

Хромистая сталь (1 . 2% хрома) дает пучок искр от красного до желтого цвета в зависимости от содержания хрома. Световые линии длинные с отделяющимися звездочками (рис. 2.1, з).

Хромистоникелевая сталь (3% никеля и 1% хрома) имеет длинные световые линии с утолщенными концами в виде шарообразных вспышек (рис. 2.1, и).

Определить марки цветных металлов и их сплавов таким способом невозможно.

Для определения качества стали можно применить очень простой способ. Кузнец делает из стали небольшую тонкую пластинку, нагревает ее до светло-красного цвета каления и опускает в воду. Потом проверяет пластинку на изгиб на краю наковальни. Сталь с большим содержанием углерода легко ломается, с малым — слегка пружинит, а при содержании углерода меньше 0,2% —сгибается. По этому испытанию кузнец может судить о том, где можно применять ту или иную сталь.

Кузнец должен знать, какая деталь будет изготовляться из поковки, условия работы детали, технологию последующей обработки поковки — будет ли она свариваться или обрабатываться резанием и т. п., соответственно, уметь подобрать марку стали для выполнения поковки на ту или другую деталь. Это требует от него определенных знаний и опыта, получаемых только в результате достаточно длительной работы. Правильно подобранная марка стали для поковки обесдечивает нормальную последующую обработку ее (механическую, термическую и др.) и требуемую долговечность полученной детали.

Углеродистые стали обыкновенного качества, например сталь СтЗ, и углеродистые конструкционные стали-15, 35 и др. рекомендуется применять для изготовления только малонагруженных деталей, не требующих термообработки, так как деталь, изготовленная из недостаточно прочной стали, быстро выходит из строя. ;,

В сварных кояструкциях обычно применяют углеродистые стали марок СтО, СтЗ, Ст5, Стб, 15, 35, 45,i60P.

Таблица 2.2 Применяемость углеродистых сталей обыкновенного качества

Что означает цвет сверла, нужно ли выбирать свёрла по цвету?

Можно ли выбирать свёрла по цвету

Производство режущих инструментов регламентируют многочисленные ГОСТы, которыми установлены требования к качественным и техническим характеристикам этих видов изделий, включая свёрла. Их основные свойства отражаются в маркировке продукции и служат для её классификации.

К числу таких характеристик относятся:

точное обозначение (наименование) сверла по соответствующему ГОСТу; диаметр; марка стали рабочей части инструмента; класс точности.

Цвет сверла по металлу и другим материалам никак не нормируется, поскольку сам по себе цвет металла практически не несёт информационной нагрузки. По внешнему виду режущего инструмента в лучшем случае можно назвать только группу сплавов , к которой принадлежит металл, послуживший для изготовления сверла. Но этого явно недостаточно, чтобы выбрать нужный для себя инструмент.

Режущие инструменты: виды, марки цвета стали

Металлургическая отрасль производит огромный сортамент продукции, частью которого являются сплавы для изготовления режущих инструментов. Перечни соответствующих марок стали приводятся в ГОСТах, согласно которым изготавливаются свёрла, фрезы и другие режущие инструменты для обработки металла, дерева и прочих труднообрабатываемых материалов. Для этого используют следующие виды материалов:

- углеродистую инструментальную сталь;

- легированную инструментальную сталь;

- быстрорежущие;

- твердосплавные марки стали.

Перечисленные виды отличают высокие показатели твёрдости, прочности, стойкости к нагреву, коррозии и другим неблагоприятным воздействиям. Характеристики и свойства зависят от их химического состава, что, в свою очередь, определяет сферу применения изготовленной из них продукции а также её цвет. Огромный ассортимент свёрл гарантирует потребителю оптимальный выбор этого вида режущих инструментов.

Цвет стали

Пользователи Интернета часто спрашивают, какого цвета свёрла по металлу. Для начала мы представим естественные цвета стали. Их немного. Цветовая палитра включает:

- серый цвет и его оттенки – он присущ маркам углеродистой конструкционной стали, эти виды в производстве режущих инструментов не используются;

- чёрный и оттенки антрацитового цвета ‒ являются отличительной особенностью углеродистой инструментальной стали, они также присущи некоторым маркам быстрорезов;

- цвет нержавейки разных оттенков ‒ характерен для легированных металлов, в химическом составе которых преобладают или составляют значительную часть добавки хрома и/или никеля.

Другими словами, по цвету стали можно предположительно определить тип материала, но никак не его марку. Напоминаем, что именно марка стали указывает на свойства металла и сферу его применения.

Сверла чёрного цвета

Углеродистая инструментальная сталь является наиболее массовым и распространённым материалом для производства широкого спектра инструментов и имеет чёрный цвет. Из неё изготавливают молотки, плоскогубцы, зубила, напильники, топоры, пилы, стамески, а также множество прочих видов продукции. Существует 16 марок углеродистой инструментальной стали, 10 из которых используют в том числе для изготовления режущих инструментов.

Чёрные свёрла из углеродистой инструментальной стали предназначены для обработки древесины и других схожих по свойствам материалов. Такое ограничение связано с тем, что эти сплавы не выдерживают нагрева свыше 200 °C, в результате чего быстро теряют свои свойства и становятся непригодными для использования по назначению. Вместе с тем изделия такого цвета обладают высокой прочностью и твёрдостью, что позволяет им хорошо держать заточку. Кроме того, углеродистые свёрла чёрного цвета относительно дёшевы.

Совсем другое дело ‒ свёрла чёрного и антрацитового цвета из быстрорежущих и твёрдых сплавов. Они предназначены для обработки металлов, камня, бетона и иных материалов высокой прочности. Они сохраняют свои свойства при нагреве до 500‒600 °C, что позволяет использовать их в интенсивных режимах работы. Обозначение быстрорежущих марок стали начинается с буквы Р ‒ по отечественной и HSS ‒ по международной классификации.

Твёрдые превосходят любые другие марки стали по прочности и другим характеристикам. Например, они сохраняют свои свойства при нагреве до 1 000 °C. Для легирования быстрорежущих и твёрдых сплавов используются дорогостоящие добавки: вольфрам, кобальт, ванадий, титан, молибден и другая лигатура. Их состав и содержание отражаются в маркировке, по цвету их невозможно точно определить. В свою очередь, указание марки сплава на свёрлах и прочих режущих инструментах является обязательным требованием к их маркировке.

Свёрла цвета нержавейки

Цвет нержавеющей стали могут иметь некоторые быстрорежущие и твёрдые, а также все легированные инструментальные сплавы. Свёрла этого оттенка в основном предназначены для манипуляций с металлом и другими труднообрабатываемыми материалами. Легированные инструментальные сплавы выдерживают нагрев до +400 °C. В этом они уступают быстрорежущим и твёрдым маркам стали чёрного цвета.

Для улучшения технических характеристик режущих инструментов из легированных инструментальных сплавов готовые изделия проходят дополнительную обработку. Например, свёрла жёлтого цвета покрывают нитридом титана, что повышает их стойкость к износу. Интенсивность оттенков жёлтого, а точнее золотистого, цвета, указывает на толщину такого покрытия.

Однако базовые свойства инструментальных сплавов (твёрдость, прочность, стойкость к нагреву и прочее) определяются их химическим составом, а не цветом. Потребителю достаточно быть уверенным, что приобретаемые свёрла изготовлены в соответствии с ГОСТ. При желании вы можете узнать детальные характеристики режущих инструментов, обратившись к указанному в их маркировке нормативному документу.

Основные требования к материалу режущих инструментов

Поскольку цвет ‒ не слишком надёжный критерий выбора свёрл и других режущих инструментов, напомним их основные характеристики и требования к металлу, из которого они изготовлены. Главными требованиями к инструментальным сплавам для свёрл являются:

- минимальная твёрдость (HRC) ‒ её величина составляет 53‒57 единиц для инструментов по дереву и 62‒64 единицы для металла и других труднообрабатываемых материалов;

- красностойкость, или стойкость к нагреву, без ощутимого ухудшения свойств;

- сопротивление к разрушению.

Характеристики сплавов подтверждаются протоколами испытаний готовой продукции, которые прилагаются к сертификатам соответствия требованиям ГОСТ. Покупатель сам не сможет проверить качество режущих инструментов, поэтому при их выборе придётся довериться деловой репутации поставщика или продавца.

Назначение сверла можно проверить по углу заводской заточки инструмента. Например, свёрла по дереву должны быть заточены под углом 85 +/- 3 градуса. У свёрл по металлу он составляет 118 +/- 2 градуса. Угол заточки рабочих кромок элементарно проверяется при помощи шаблона.

Инструменты из быстрорежущих, твёрдых и легированных сплавов можно переточить под сверление любых видов материалов. Чёрные свёрла из углеродистой инструментальной стали таких вольностей не позволяют. Они годятся для сверления дерева, эбонита, пластмасс и некоторых видов лёгких сплавов.

Маркировка стали: от чего зависит и как маркируется, таблица с расшифровкой металлов и сплавов

Любой мастер, работающий с металлическими изделиями, знает, что такое «марка стали». Ее расшифровка позволяет получить представление о химическом составе и физических параметрах, что является основополагающими сведениями для создания каких-либо предметов из металла. Многие считают, что маркировка стали, металлопроката — это сложный процесс, требующий наличия специальных знаний. Однако несмотря на мнимую сложность, разобраться в ней достаточно просто. Для этого потребуется знать лишь принцип ее составления и как она классифицируется, о чем и расскажет данная статья.

Сплав маркируется буквами и цифрами, благодаря чему удается максимально точно установить наличие химических элементов и их объем. На основании этих данных, а также знаний о том, как разные химикаты взаимодействуют с металлической основой, можно с максимальной точностью понять, какие технические свойства относятся к определённой стальной марке.

Разновидности сталей и особенности нанесения маркировочных меток

Сталь — это железо-углеродный сплав, количество которого не превышает 2,14%. Углеродная составляющая необходима для достижения твердости, но крайне важно следить за его концентрацией. Если он превысит показатель в 2,2%, то металл станет очень хрупким, из-за чем с ним будет практически невозможно работать.

При добавлении любых легирующих элементов можно добиться необходимых характеристик. Именно при помощи комбинации вида и объём добавок получаются марки, которые имеют лучшие механические свойства, устойчивость к воздействию коррозии. Безусловно, улучшить показатели качества можно и посредством тепловой обработки, однако использование легирующих добавок значительно ускоряет этот процесс.

Базовыми классификационными признаками являются следующие показатели.

- Химический состав.

- Назначение.

- Качество.

- Структура.

- Степень раскисления.

Решения для бизнеса

Что показывает маркировка

Для того чтобы расшифровать указанную информацию, не требуется обладать профессиональными навыками и специальными знаниями. Конструкционная сталь, которая имеет обычное качество, а также не содержит легирующие элементы, получила отметку «Ст». Цифра, расположенная далее, отражает количество углерода. После них могут располагаться буквы «КП», которые оповещают о незаконченном раскислении в печи, поэтому подобный сплав считается кипящим. Если подобной аббревиатуры нет, то он считается спокойным типом.

Маркировка и классификация стали по химическому составу

Как упоминалось ранее, одно из главных разделений этого металлического материала основано на ее химическом составе. Базовыми составляющими материала служат железобетон и углерод (его концентрация меньше 2,14%). На основании концентрации и пропорций используемых добавок на объем железа приходится минимум половина.

На основании уровня содержания углерода стальные изделия делятся.

- Малоуглеродистые — углерод не более 0,25%.

- Среднеуглеродистые — от 0,25 до 0,6%.

- Высокоуглеродистые — от 0,6%.

Повышение углеродного компонента способствует повышению металлической твердости, но одновременно снижает его прочность. Для улучшения эксплуатации сплавов в них добавляются разные химические элементы, после чего они превращаются в легированные стали. Они бывают трёх типов.

- Низколегированные — объем добавок меньше 2,5%.

- Среднелегированные — 2,5-10%.

- Высоколегированные — может достигать 50%.

В ней существует только 2 неметалла — кремний и азот, а углерод отсутствует. Углеродная примесь есть в любой стальной разновидности, поэтому обозначение необходимо только для его содержания.

Маркировка по цветам

Этот способ используется для указания проката. Это оптимальный метод хранения материалов в складских помещениях и при транспортировке. Установка отметок осуществляется в виде точек и полос, которые выполнены из несмываемых цветных материалов. Выбор цветового оттенка главным образом основывается на предназначении. При этом ее группа и степень раскисления не берётся в учёт.

Любой специалист должен с легкостью определять стальную марку и ее принадлежность к определенному виду. Запомнить эти показатели наизусть практически невозможно, а таблица нередко находится далеко в самый нужный момент. Решить подобную проблему можно с помощью приведенных ниже примеров, которые смогут более подробно и наглядно разъяснить информацию.

Конструкционная сталь без легирующих добавок указывается как «Ст». Указанные дальше цифры отображают углерод, который исчисляется сотыми процентными долями. Маркировка конструкционных сталей имеет несколько особенностей. Например, в марке 09Г2С 0,09% углеродной смеси, а легирующих элементов — максимум 2,5%. Схожие маркировочные отметки 10ХСНД и 15ХСНД имеют отличия в объеме углерода, а число легирующих деталей меньше 1%. Именно на основании этих данных после буквенных обозначений не наносятся цифры.

Влияние элемента на свойства металлов и сплавов

Придание коррозийной устойчивости.

Повышение прочности и текучести.

Многократное повышение прочности.

Усиление жаропрочности и кислотоустойчивости.

20Х, 30Х, 50Х и т.д. Этим методом указываются конструкционные легированные стальные изделия с преобладающим числом хрома. Цифра, стоящая вначале, отражает углеродное количество в конкретном сплаве. Следом располагается цифра, обозначающая часть легирующего элемента. Если он отсутствует, то его объём будет до 1,5%.

Международные аналогичные варианты коррозионно-стойких и жаростойких сталей

Ознакомиться с их разновидностями можно посредством таблиц маркировки сталей, черных металлов и сплавов с расшифровкой, примерами, размещенными ниже.

Аналоги в стандартах США

Страны СНГ ГОСТ

Р10 М4 Ф3 К10-МП

Аналоги в стандартах США

Страны СНГ ГОСТ

14 NiCrMo1-3-4 1.6657

16Mn CrB5 1.7160

Базовый сортамент нержавеющих марок

Х2 CrNiMo 17-12-2

X3 NiCrCuMoTi 27-23

08 X17 H13 M2 T

Аналоги в стандартах США

Страны СНГ ГОСТ

Аналоги в стандартах США

Стандарты СНГ ГОСТ

Аналоги в стандартах США

Стандарты СНГ ГОСТ

Расшифровка

Чтобы не встреться с различными сложностями при расшифровке обозначений, необходимо знать не только от чего зависит маркировка стали, но и классификацию. Определенные стальные категории обладают специальными маркировочными отметками. Они обозначаются буквами, благодаря чему можно легко понять ее принадлежность и примерный состав. Например:

- «Ш». Такой вид крайне важен для создания подшипников. После буквы находятся цифры, помогающие понять количество добавок;

- «К». Если она находится после первых цифровых отметок, то можно утверждать, что сталь является конструкционной нелегированной, которая нужна при изготовлении сосудов и паровых котлов;

- «Л». Эта приставка служит индексом улучшенных литерных качеств;

- «У». Обозначает нелегированную инструментальную сталь и ставится в начало;

- «Р». Это быстрорежущаяся категория. Сразу после буквы наносится цифра, позволяющая судить о количестве вольфрама.

Определенные сложности возникают при выборе строительной стали, которая обозначается литерой «С». В этих видах используется дополнительные буквы: Т — термоупрочненный прокат, К — разновидность, устойчивая к коррозии, Д — сплав с высокой концентрацией меди.

Маркировочные особенности есть у нелегированной электротехнической стали, которую нередко носят название чистое техническое железо. Их маленькое электрическое сопротивление достигается благодаря незначительному наличию углерода (меньше 0,04%).

Решения для бизнеса

Как маркируются стали обыкновенного качества

Этот вид стали — басовый материал, в обязательном порядке присутствующий в машиностроении и строительных металлоконструкций. С учетом ГОСТ 380-2005 она производится из следующих марок: Ст0, Ст1кп, Ст3кп, Ст1пс, Ст5Гпс и т.д. Буквенное сочетание «Ст» отражает непосредственно сталь, а цифры — условный номер марки. Приставки «пс», «кп» и «сп» отражают степень раскисления. «Г» — это отметка о большом содержании марганца.

Умение дифференцировать маркировочные отметки, нанесённые на любое стальное изделие, пригодится не только специалистам, которым это необходимо для реализации профессиональной деятельности, но и простым людям, часто работающим с этим материалом. Несмотря на то что, на первый взгляд, это может показаться сложным для изучения, достаточно потратить немного времени и получится полностью разобраться в данной теме. Полученные знания можно запросто применять на практике, благодаря чему значительно повышается продуктивность и эффективность. Это поможет избежать ошибок и сделать правильный выбор стали, полностью удовлетворяющий требования покупателя.

Расшифровка маркировки стали онлайн — это отличный выход для тех, кто не располагает свободным временем. С помощью этой функции можно вручную ввести маркировочные сведения, после чего отобразится детальное описание с указанием всех технических характеристик. Представленные сведения в полной мере соответствуют действительности, поэтому можно не беспокоиться за предоставление ложной информации. Также можно обратиться в компанию Cleverence, реализующую качественную продукцию на протяжении многих лет. Квалифицированные сотрудники, широкий спектр услуг и ответственный подход к каждому клиенту — это далеко не полный список преимуществ, которые отличают ее от конкурентов и аналоговых компаний.

Что означает цвет сверла, нужно ли выбирать свёрла по цвету?

Можно ли выбирать свёрла по цвету

Производство режущих инструментов регламентируют многочисленные ГОСТы, которыми установлены требования к качественным и техническим характеристикам этих видов изделий, включая свёрла. Их основные свойства отражаются в маркировке продукции и служат для её классификации.

К числу таких характеристик относятся:

точное обозначение (наименование) сверла по соответствующему ГОСТу; диаметр; марка стали рабочей части инструмента; класс точности.

Цвет сверла по металлу и другим материалам никак не нормируется, поскольку сам по себе цвет металла практически не несёт информационной нагрузки. По внешнему виду режущего инструмента в лучшем случае можно назвать только группу сплавов , к которой принадлежит металл, послуживший для изготовления сверла. Но этого явно недостаточно, чтобы выбрать нужный для себя инструмент.

Режущие инструменты: виды, марки цвета стали

Металлургическая отрасль производит огромный сортамент продукции, частью которого являются сплавы для изготовления режущих инструментов. Перечни соответствующих марок стали приводятся в ГОСТах, согласно которым изготавливаются свёрла, фрезы и другие режущие инструменты для обработки металла, дерева и прочих труднообрабатываемых материалов. Для этого используют следующие виды материалов:

- углеродистую инструментальную сталь;

- легированную инструментальную сталь;

- быстрорежущие;

- твердосплавные марки стали.

Перечисленные виды отличают высокие показатели твёрдости, прочности, стойкости к нагреву, коррозии и другим неблагоприятным воздействиям. Характеристики и свойства зависят от их химического состава, что, в свою очередь, определяет сферу применения изготовленной из них продукции а также её цвет. Огромный ассортимент свёрл гарантирует потребителю оптимальный выбор этого вида режущих инструментов.

Цвет стали

Пользователи Интернета часто спрашивают, какого цвета свёрла по металлу. Для начала мы представим естественные цвета стали. Их немного. Цветовая палитра включает:

- серый цвет и его оттенки – он присущ маркам углеродистой конструкционной стали, эти виды в производстве режущих инструментов не используются;

- чёрный и оттенки антрацитового цвета ‒ являются отличительной особенностью углеродистой инструментальной стали, они также присущи некоторым маркам быстрорезов;

- цвет нержавейки разных оттенков ‒ характерен для легированных металлов, в химическом составе которых преобладают или составляют значительную часть добавки хрома и/или никеля.

Другими словами, по цвету стали можно предположительно определить тип материала, но никак не его марку. Напоминаем, что именно марка стали указывает на свойства металла и сферу его применения.

Сверла чёрного цвета

Углеродистая инструментальная сталь является наиболее массовым и распространённым материалом для производства широкого спектра инструментов и имеет чёрный цвет. Из неё изготавливают молотки, плоскогубцы, зубила, напильники, топоры, пилы, стамески, а также множество прочих видов продукции. Существует 16 марок углеродистой инструментальной стали, 10 из которых используют в том числе для изготовления режущих инструментов.

Чёрные свёрла из углеродистой инструментальной стали предназначены для обработки древесины и других схожих по свойствам материалов. Такое ограничение связано с тем, что эти сплавы не выдерживают нагрева свыше 200 °C, в результате чего быстро теряют свои свойства и становятся непригодными для использования по назначению. Вместе с тем изделия такого цвета обладают высокой прочностью и твёрдостью, что позволяет им хорошо держать заточку. Кроме того, углеродистые свёрла чёрного цвета относительно дёшевы.

Совсем другое дело ‒ свёрла чёрного и антрацитового цвета из быстрорежущих и твёрдых сплавов. Они предназначены для обработки металлов, камня, бетона и иных материалов высокой прочности. Они сохраняют свои свойства при нагреве до 500‒600 °C, что позволяет использовать их в интенсивных режимах работы. Обозначение быстрорежущих марок стали начинается с буквы Р ‒ по отечественной и HSS ‒ по международной классификации.

Твёрдые превосходят любые другие марки стали по прочности и другим характеристикам. Например, они сохраняют свои свойства при нагреве до 1 000 °C. Для легирования быстрорежущих и твёрдых сплавов используются дорогостоящие добавки: вольфрам, кобальт, ванадий, титан, молибден и другая лигатура. Их состав и содержание отражаются в маркировке, по цвету их невозможно точно определить. В свою очередь, указание марки сплава на свёрлах и прочих режущих инструментах является обязательным требованием к их маркировке.

Свёрла цвета нержавейки

Цвет нержавеющей стали могут иметь некоторые быстрорежущие и твёрдые, а также все легированные инструментальные сплавы. Свёрла этого оттенка в основном предназначены для манипуляций с металлом и другими труднообрабатываемыми материалами. Легированные инструментальные сплавы выдерживают нагрев до +400 °C. В этом они уступают быстрорежущим и твёрдым маркам стали чёрного цвета.

Для улучшения технических характеристик режущих инструментов из легированных инструментальных сплавов готовые изделия проходят дополнительную обработку. Например, свёрла жёлтого цвета покрывают нитридом титана, что повышает их стойкость к износу. Интенсивность оттенков жёлтого, а точнее золотистого, цвета, указывает на толщину такого покрытия.

Однако базовые свойства инструментальных сплавов (твёрдость, прочность, стойкость к нагреву и прочее) определяются их химическим составом, а не цветом. Потребителю достаточно быть уверенным, что приобретаемые свёрла изготовлены в соответствии с ГОСТ. При желании вы можете узнать детальные характеристики режущих инструментов, обратившись к указанному в их маркировке нормативному документу.

Основные требования к материалу режущих инструментов

Поскольку цвет ‒ не слишком надёжный критерий выбора свёрл и других режущих инструментов, напомним их основные характеристики и требования к металлу, из которого они изготовлены. Главными требованиями к инструментальным сплавам для свёрл являются:

- минимальная твёрдость (HRC) ‒ её величина составляет 53‒57 единиц для инструментов по дереву и 62‒64 единицы для металла и других труднообрабатываемых материалов;

- красностойкость, или стойкость к нагреву, без ощутимого ухудшения свойств;

- сопротивление к разрушению.

Характеристики сплавов подтверждаются протоколами испытаний готовой продукции, которые прилагаются к сертификатам соответствия требованиям ГОСТ. Покупатель сам не сможет проверить качество режущих инструментов, поэтому при их выборе придётся довериться деловой репутации поставщика или продавца.

Назначение сверла можно проверить по углу заводской заточки инструмента. Например, свёрла по дереву должны быть заточены под углом 85 +/- 3 градуса. У свёрл по металлу он составляет 118 +/- 2 градуса. Угол заточки рабочих кромок элементарно проверяется при помощи шаблона.

Инструменты из быстрорежущих, твёрдых и легированных сплавов можно переточить под сверление любых видов материалов. Чёрные свёрла из углеродистой инструментальной стали таких вольностей не позволяют. Они годятся для сверления дерева, эбонита, пластмасс и некоторых видов лёгких сплавов.