Содержание

Зависит ли напряжение дуги от сварочного тока

Сварочная дуга

Сообщение об ошибке

Сварочная дуга

Сварочная дуга представляет собой электрический дуговой разряд в ионизированной смеси газов, паров металлов и компонентов, входящих в состав электродных покрытий, флюсов и других средств.

Физические и электрические свойства сварочной дуги

Для возникновения электрического разряда газовый промежуток между электродами должен быть ионизирован. Процесс ионизации протекает в следующем порядке. При соприкосновении торца электрода и свариваемого изделия выступы шероховатых поверхностей мгновенно разогреваются током до температуры плавления и испарения вследствие большого омического сопротивления контакта. После отрыва электрода от изделия разогретый торец электрода (отрицательный полюс) начинает испускать электроны, устремляющиеся к аноду под действием разности потенциалов между электродами. При столкновении с электродными частицами металлов, которые в виде паров имеются в межэлектродном промежутке, электроны ионизируют их. Ионизация мгновенно охватывает весь межэлектродный промежуток, и он становится электропроводным. В процессе горения дуги ионизация поддерживается благодаря высокой температуре.

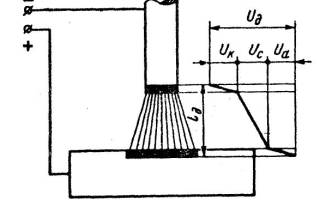

Напряжение на дуге равно сумме падений напряжений в трех ее основных (рис. 1) областях:

где Uд — напряжение на дуге, В; UK — падение напряжения на катоде, В; Uс-падение напряжения в столбе дуги, В; Uа — падение напряжения на аноде, В; Iд — сила тока в дуге.

Рис.1. Распределение падения напряжения в дуге

Зависимость напряжения дуги от силы сварочного тока называют статической (вольтамперной) характеристикой дуги.

В общем виде статическая характеристика дуги показана на рис. 2. При малых значениях силы тока в электроде (область 1) статическая характеристика дуги падающая. При средних значениях силы тока (при ручной и автоматической дуговой сварке под флюсом) напряжение на дуге не зависит от силы тока (область 2, жесткая характеристика). В этом случае с достаточной точностью статическая характеристика может быть выражена уравнением

где lд — длина дуги, мм; а, b — постоянные коэффициенты, зависящие от материала электродов, давления и свойств газовой среды.

Рис.2. Общий вид статической характеристики дуги

Из этого уравнения следует, что напряжение на дуге, при всея прочих равных условиях, будет зависеть от длины столба дуги.

Возрастающая статическая характеристика дуги (область 3, см. рис. 2) получается при большой силе тока (при автоматической сварке под флюсом или при сварке в среде защитных газов).

Сварочная дуга переменного тока

Вследствие того, что мгновенные значения переменного тока 100 раз в секунду переходят через нуль, причем меняет также свое местонахождение катодное пятно, являющееся источником вылета электронов, ионизация дугового промежутка получается менее стабильной и сварочная дуга менее устойчива, при прочих равных условиях, по сравнению с дугой постоянного тока.

Если дуга включена в цепь переменного тока последовательно с активным сопротивлением, то мгновенные значения напряжения источника и сварочного тока совпадают по фазе. В каждый полупериод дуга угасает и вновь зажигается (восстанавливается) через некоторый промежуток времени, пока напряжение источника тока поднимается до некоторой величины, называемой напряжением повторного зажигания.

Зажигание, дуги характеризуется началом прохождения тока в сварочной цепи. В каждый полупериод имеется перерыв в прохождении тока при угасаниях дуги. Эти перерывы называют временами угасания дуги. Момент угасания происходит при несколько меньшем мгновенном значении напряжения источника, чем в момент зажигания, для которого требуются более высокие значения для получения ионизации остывшего промежутка. Время угасания дуги зависит от максимального значення напряжения зажигания дуги и частоты переменного тока.

Время восстановления дуги снижается при повышении напряжения холостого хода и при использовании повышенных частот. Это время уменьшается также и при снижении напряжения зажигания. Из указанных мер повышения устойчивости горения дуги наиболее распространено снижение напряжения зажигания, чего достигают применением электродов с ионизирующими обмазками.

Величина напряжения зажигания зависит от целого ряда факторов, в первую очередь от величины силы тока дуги. С увеличением силы сварочного тока напряжение зажигания дуги снижается.

Для сварки открытой дугой напряжение зажигания Uз и напряжение горения дуги Uд имеют следующую зависимость:

При сварке на больших силах тока под флюсом напряжение зажигания почти равно напряжению горения дуги.

Повышение напряжения холостого хода источника питания ограничено правилами техники безопасности, а использование высоких частот требует применения специальной аппаратуры. Общепринятой мерой повышения стабильности сварочной дуги переменного тока является включение в сварочную цепь катушек со стальным сердечником (дросселей), которые позволяют вести сварочные работы металлическими электродами при напряжении сварочного трансформатора порядка 60 — 65В и стандартной частоте. При этом в обмазке электродов должно быть достаточное количество ионизирующих компонентов.

Электрическая дуговая сварка

Электрическая дуга в процессе сварки является важным рабочим элементом, посредством которого осуществляется своеобразная обработка (расплавление) кромок свариваемых деталей. Поэтому свойства и характеристики дуги имеют большое практическое значение.

Воздух при обыкновенных условиях не проводит электрический ток. Во время горения дуги газы и пары, находящиеся в дуговом промежутке, становятся проводниками за счет образования в дуге электрически заряженных частиц — электронов и ионов. Электроны, имеющие отрицательный заряд, перемещаются к положительному электроду (аноду), а положительные ионы — к отрицательному электроду (катоду). Направленное перемещение заряженных частиц и создает электрический ток в дуге.

Процесс образования заряженных частиц называется ионизацией, а газ, в котором появились заряженные частицы и который вследствие этого получил способность проводить электрический ток, называется ионизированным. Сущность процессов ионизации объясняется теорией строения вещества, согласно которой атомы всех элементов состоят из отрицательных частиц (электронов), положительных частиц (протонов) и нейтральных частиц. Величина отрицательного заряда атома равна положительному заряду, поэтому атом в целом электрически нейтрален. Нейтральными также являются и молекулы, состоящие из атомов. Однако если сообщить нейтральным молекуле или атому достаточное количество энергии, они могут ионизироваться, т. е. от них может отделиться один или несколько электронов. Тогда основная часть молекулы или атома будет нести положительный заряд и называться положительным ионом. Кроме того, источником электронов в дуговом промежутке служит катод, способный при высоких температурах нагрева излучать со своей поверхности свободные электроны.

Наряду с ионизацией в дуге постоянно происходят обратные процессы, приводящие к уменьшению количества заряженных частиц. Поэтому при горении дуги все время должна поддерживаться достаточная степень ионизации.

Ионизация газа происходит главным образом за счет подводимой к дуге электрической энергии. Количество энергии, необходимое для ионизации молекулы различных газов и паров, различно. Оно характеризуется величиной потенциала ионизации, показывающей, какое наименьшее количество энергии достаточно для полного освобождения электрона от связи с ядром атома. Чем больше в дуге газов и паров с низким потенциалом ионизации, тем интенсивнее протекает ионизация, устойчивее горит дуга, ниже ее температура. При сварке металлическим электродом температура дуги составляет примерно 5000—6000°.

Дуга зажигается (возбуждается) замыканием электрода на деталь. Минимальное напряжение между электродом и деталью, необходимое для зажигания дуги, составляет при сварке металлическим электродом на постоянном токе 30—35 в и на переменном токе 45—50 в.

Фиг.1.Характеристики дуг

Фиг.2.Зависимость напряжения на дуге от длины дуги

Напряжение на дуге при установившемся ее горении зависит от состава электродного стержня и покрытия, длины дуги и силы сварочного тока. Зависимость напряжения от силы тока при разной длине дуги в случае ручной дуговой сварки показана на фиг. 1, где каждая из линий, выражающих эту зависимость, носит название «характеристика дуги». По характеристикам видно, что напряжение на дуге увеличивается с увеличением длины дуги и уменьшается с ростом тока до 40—50 а. Дальнейшее увеличение тока практически не влияет на характеристику дуги.

Приведенные характеристики позволяют заключить, что во время сварки напряжение на дуге зависит только от ее длины. Эту зависимость можно выразить формулой:

Uд=a + bl, где Uд — напряжение на дуге в в; а и b — постоянные коэффициенты, зависящие от состава электродного стержня и покрытия ( а показывает суммарную величину падения напряжения у поверхностей катода и анода в в; b показывает падение напряжения на 1 мм длины дуги в в мм); 1 — длина дуги в мм.

Величина коэффициента а и b при сварке различными электродами различна. В литературе приводятся следующие данные коэффициентов: для меловых электродов а=10 в, b = 2 в/мм (К. К. Хренов); для электродов УОНИИ-13 а= 16÷18 в, b=2,8 в/мм (В. М. Рыбаков, К. П. Вощанов).

Приведенные на фиг. 1 характеристики дуги наблюдаются при сварке, когда плотность тока на электроде относительно невелика. Во время автоматической сварки под флюсом большими токами и сварки в среде защитных газов напряжение на дуге при возрастании тока (в пределах применяемых режимов сварки) не остается постоянным, а несколько возрастает. В этих случаях наблюдаются возрастающие характеристики дуги.

Зависимость напряжения на дуге от ее длины может быть изображена графически (фиг. 2). Такие графики имеют большое практическое значение. Они позволяют точно поддерживать длину дуги с помощью вольтметра, включенного в сварочную цепь для замера напряжения на дуге.

Практика сварочного обмана. Как не проколоться при выборе аппарата. Часть 2

Работа при пониженном напряжении в питающей сети

Данная особенность аппарата, в условиях отечественных электросетей – безусловно важна. Если инвертор не справляется с просадкой в сети до 190В – грош ему цена. Работа в гараже или на даче, в местах, где сети не могут похвастать стабильностью, — будет просто невозможна. Даже если в вашей розетке стабильно 220В, то при использовании удлинителей в 30, 50 или 100 метров — просадок всё равно не избежать.

Обман, как и в случае с дополнительными функциями, вызван страхом производителей проиграть в конкурентной борьбе. Если все продавцы техники обещают, что их инверторы работают при 160 В в розетке, почему бы не заявить, что наш «Дуб» не может работать и при 120 В, не теряя при этом в качестве шва.

Простейший способ проверки работоспособности инвертора при пониженном напряжении – использовать устройство под названием ЛАТР. Лабораторный АвтоТрансформатор позволяет настроить нужные параметры напряжения и посмотреть, как сварочный аппарат, подключенный через прибор, будет справляться со сваркой. Как вы понимаете, данное оборудование найдётся далеко не в каждом гараже. В лаборатории Aurora данное устройство имеется, и тесты на работу при низком напряжении в сети мы обязательно будем проводить. Так что следите за обновлениями видео на канале Aurora Online Channel.

Другая крайность – обещание продавцов сварочной техники, что при 100-110В в питающей сети аппарат будет выдавать такой же результат сварки, что и при номинальном напряжении. Это, безусловно, не правда. Сварочный ток аппарата снижается пропорционально напряжению в сети. Вопрос только при каком напряжении в розетке качество шва при работе с данным диаметром электрода станет неприемлемым. Для некоторых аппаратов это 180 В, для других 160 В.

Ещё раз повторим, работа с питающим напряжением в 220 В является гарантией идеального сплавления кромок свариваемого металла, снижение напряжения – является нештатной ситуацией и ожидать высокого качества сварочного шва в таких условиях нельзя.

Судя по рекламе – сварка при сверхнизком напряжении в питающей сети является чуть ли не главным требованием к аппарату. Между тем, хотим обратить внимание покупателей, что сварка процесс многосоставной. Кроме собственно сплавления кромок металла, нужно провести значительный объём подготовительных работ. Разрезать заготовки, зачистить место сварки, в конце концов осветить рабочее место сварщика. А падении напряжения до 140-160В ни болгарка, ни даже освещение работать не будут.

Пределы регулирования сварочного тока

Эта характеристика позволяет понять, как сварочный аппарат справится с работой с разными диаметрами электродов. Чем тоньше свариваемый металл, тем меньше должен быть сварочный ток, и соответственно, диаметр выбранного электрода. Учитывая, что минимальный диаметр электродов в свободной продаже составляет 1.6 мм, ток для них должен быть в районе 40-50А. Для работы с большими толщинами заготовок, ток, напротив, должен быть высоким, для электрода 4мм, — 140-200А.

Стоит напомнить, что ток сварки подбирается в зависимости от диаметра электрода. Для приближённых расчётов используется формула:

Значения коэффициента k – можно узнать из таблицы:

Кратность регулирования сварочного тока вычисляется делением максимального сварочного тока на минимальный.

Для простейших бытовых ММА аппаратов данное соотношение должно быть не менее 2, для профессиональной техники и производственного оборудования — от 3 до 8.

Обман в данном случае может сводиться к преувеличению диапазона регулировок. Если аппарат выдаёт ток от 80 до 120А – работать с электродами тоньше 2.5 и толще 4 мм – будет сложно.

Устойчивость и стабильность процесса сварки

Любитель, который сталкивается со сваркой впервые, думает, что раз электрод «искрит» – значит аппарат работает. Это неверно. Если аппарат зажигает дугу, это совсем не значит, что процесс сплавления кромок свариваемого металла идёт так, как нужно.

Бывает, что аппарат даже выдаёт заявленные токовые характеристики, а сварка всё равно не идёт. И тут стоит обратить внимание на ещё один принципиальный момент – устойчивость системы: «Источник питания-Дуга». Для того чтобы процесс сварки был стабильным должны выполняться следующие условия:

U (напряжение) дуги = U источника

I (ток) дуги = I источника.

Графически эти равенства определяются точкой пересечения статической Вольт-амперной характеристики дуги (СВАХ дуги) и статической внешней характеристики источника питания (Внешняя характеристика ИП).

Все эти ВАХ и СВАХ для обывателя – тёмный лес. А значит жулики будут этим беззастенчиво пользоваться. К примеру, есть два аппарата с одинаковыми токовыми характеристиками: EWM PICO 162 и наш, уже знаменитый «Дуб». Допустим оба аппарата выдают заявленный номинальный ток в 150А, при этом сварка PICO – просто песня. Аппарат не варит а шепчет. В то время как у владельца «ДУБа» — проблема… очень много брызг, дуга не стабильна и то обрывается, то прожигает дыры в заготовках. В чём может быть дело? Да как раз, в форме внешней характеристики источника. Так что соберитесь, и постарайтесь вникнуть в детали, о которых пойдёт речь далее:

СВАХ дуги представляет собой зависимость напряжения дуги от её тока, т.е. U дуги= ʄ (I дуги) (Напряжение дуги – есть функция от тока дуги).

Т.к. дуга является нелинейным элементом электрической цепи, то и СВАХ дуги будет иметь криволинейный характер и состоять из 3-х характерных участков: падающего, жёсткого и возрастающего.

При разных способах сварки СВАХ дуги реализуется только на некоторых участках. Для ММА сварки это падающий и жёсткий:

Положение СВАХ дуги зависит от длинны дуги

Удаляя электрод от детали сварщик удлиняет дугу напряжение при этом растёт (L1), приближая электрод к поверхности дуга уменьшается, а вместе с ней падает и напряжение (L3).

Внешняя характеристика источника питания

Внешняя характеристика источника питания представляет собой зависимость напряжения на внешних зажимах от тока, т.е. U источника = ʄ (I дуги). (Напряжение на внешних зажимах источника есть функция от тока дуги)

Внешняя характеристика может быть падающей (1), Жёсткой (2), или возрастающей (3).

Для каждого способа сварки, для того, чтобы добиться устойчивости процесса – необходим источник питания с определённой внешней характеристикой. Для ММА сварки источник питания в общем виде должен иметь падающую или круто падающую внешнюю характеристику:

Сварщик не может удержать дуговой промежуток неизменным. Длинна дуги во время сварки то увеличивается, то уменьшается, соответственно меняется и сила тока. При падающей внешней характеристике изменение длинны дуги сопровождается незначительными изменениями сварочного тока. Это значит, что размер сварочной ванны и геометрические параметры шва остаются постоянными. Чем круче падение графика внешней характеристики источника питания — тем меньше изменения тока. Сварщик может удлинять дугу не опасаясь её обрыва, или укорачивать её без опасения прожечь заготовку.

Давайте остановимся на падающей внешней характеристике подробнее, почему важна именно такая форма графика, и чем чреват обман? Предположим, что мы решили использовать для сварки аппарат с полого падающей внешней характеристикой, которой, кстати, часто грешат производители бюджетного сварочного оборудования. Некоторые производители в погоне за высокими токами, вместо номинального сварочного тока указывают ток короткого замыкания. При разработке дешёвого аппарата инженеры не мудрят, а создают источник с такой вот внешней характеристикой:

Ток короткого замыкания здесь, допустим, 200А, которые, недобросовестные продавцы обозначают как номинальный сварочный ток. Однако из данного графика видно, напряжение дуги при токе в 200А – равно нулю, а значит сварочный процесс будет невозможен. Для нормального сплавления кромок металла, напряжение 200-амперного источника должно быть в районе 28 В (откуда появилось это значение мы расскажем чуть позже, когда будем говорить об условной рабочей нагрузке), а значит максимальный сварочный ток приведённого на графике инвертора будет значительно ниже заявленного производителем значения.

Чем ещё плоха данная внешняя характеристика для аппаратов ММА?

При изменении длинны дуги – будет серьёзно меняться и выдаваемый ток аппарата. Как видите диапазон изменения тока при полого падающей характеристике – очень велик, а значит о стабильности сварочного процесса говорить не приходится: аппарат с пологой ВАХ будет то прожигать металл, то не проваривать его в зависимости от положения электрода относительно сварочной ванны. Так же можно сказать, что для сварки покрытым электродом не подходят аппараты с жёсткой или возрастающей внешней характеристикой. Добиться стабильного процесса сварки при таких условиях будет невозможно.

В случае с крутопадающей внешней характеристикой Источника питания диапазон изменения тока будет незначителен, а значит процесс сплавления металла – гораздо стабильнее:

Именно поэтому, для ММА сварки так принципиальна крутизна падения графика. Чем круче – тем стабильнее процесс.

У современных источников питания для ММА сварки внешняя характеристика может быть комбинированной и состоять из 4-х участков:

Такая характеристика обеспечивает соответствие инвертора специфическим требованиям к каждой стадии сварочного процесса.

1 участок – Высоковольтной подпитки

Формируется специальной цепью с напряжением холостого хода 80-100В и Током короткого замыкания 10-50А, для обеспечения стабильности сварочного процесса при работе на малых токах.

2 участок — пологопадающий или жёсткий

Формируется основной силовой цепью с напряжением холостого хода 40-60В, с наклоном 0-0.05 В/А.

Эти параметры выбирают на основе компромисса:

- Требования экономичности (чем ниже напряжение холостого хода, тем дешевле источник питания)

- Получение удовлетворительных сварочных свойств: чем выше напряжение холостого хода, тем выше надёжность зажигания и эластичность дуги.

3 участок — крутопадающий (рабочий режим)

Обеспечивает поддержание устойчивого дугового разряда при установленном значении сварочного тока. Наклон участка можно изменять при проектировании источника – чем он круче, тем выше стабильность тока при изменении длинны дуги. Именно падающая форма данного участка, как уже было сказано, — гарантирует постоянство глубины проплавления и эластичность дуги.

4 участок – Форсирование дуги

О данном отрезке мы говорили выше, когда разбирались с функцией Arc Force. Некоторые источники имеют регулировку форсажа, что позволяет изменять жёсткость дуги. Уменьшение форсирования снижает разбрызгивание, увеличение – позволяет добиться увеличения глубины проплавления и снижение возможности залипания электрода.

Вы можете посмотреть данную статью в видео-ролике:

Тест на тему «Сварочная дуга»

Как организовать дистанционное обучение во время карантина?

Помогает проект «Инфоурок»

Тема: Сварочная дуга

Неустойчивый электрический разряд в ионизированной смеси газов и паров материалов, используемых при сварке;

Устойчивый электрический разряд в ионизированной смеси газов и паров материалов, используемых при сварке;

Устойчивый химический разряд в ионизированной смеси газов и паров материалов, используемых при сварке;

Неустойчивый химический разряд в ионизированной смеси газов и паров материалов, используемых при сварке;

2.Температура в столбе сварочной дуги достигает:

процесс образования электронов и ионов;

процесс образования электронов и атомов;

процесс образования атомов и электронов;

процесс образования атомов и ионов;

4. Существует ионизация:

нагревом, отпуском, нормализацией;

ударением, соударением, перегревом;

соударением, облучением, нагревом;

перегревом, отпуском, облучением;

5. По подключению к источнику питания сварочные дуги классифицируются:

комбинированного действия, совмещенного действия, косвенного действия;

косвенного действия, прямого действия, сжатого действия

прямого действия, косвенного действия, комбинированного действия;

прямого действия, свободного действия, сжатого действия;

6. При дуге косвенного действия дуговой разряд происходит между:

двумя электродами и изделием;

электродом и изделием;

электродом и двумя изделиями;

7. Вольтамперная характеристика это-

зависимость напряжения дуги при постоянной ее длине от силы сварочного тока;

зависимость напряжения дуги при не постоянной ее длине от силы сварочного тока;

зависимость силы сварочного тока от длины дуги;

зависимость напряжения сети при постоянной ее величине от силы сварочного тока;

8.Существуют вольтамперные характеристики:

падающая, мягкая, возрастающая;

падающая, жесткая, возрастающая;

падающая, жесткая, возрастающая;

9. Магнитное дутьё — это

отклонение дуги под воздействием ферромагнитных масс;

отклонение сварочной дуги от заданного места сварки под действием магнитных полей, расположенных относительно дуги несимметрично;

отклонение сварочной дуги под действием ферромагнитных полей, расположеных относительно дуги несимметрично;

отклонение дуги под воздействием сквозняка;

10.Сколько причин вызывают магнитное дутьё:

11. Перенос электродного металла – это:

процесс перехода расплавленного металла из сварочной ванны на торец электрода;

процесс перехода расплавленного электродного металла в сварочную ванну;

процесс перехода расплавленного электродного металла из сварочной ванны на изделие;

процесс перехода расплавленного электродного металла в твёрдое состояние;

12. При струйном переносе (dk-диаметр капли, dэ-диаметр электрода):

- Малинчик Сергей Степанович

- Написать

- 2600

- 13.02.2018

Номер материала: ДБ-1177866

Добавляйте авторские материалы и получите призы от Инфоурок

Еженедельный призовой фонд 100 000 Р

- 13.02.2018

- 146

- 13.02.2018

- 612

- 13.02.2018

- 311

- 13.02.2018

- 153

- 13.02.2018

- 785

- 13.02.2018

- 268

- 13.02.2018

- 240

- 13.02.2018

- 1103

Не нашли то что искали?

Вам будут интересны эти курсы:

Все материалы, размещенные на сайте, созданы авторами сайта либо размещены пользователями сайта и представлены на сайте исключительно для ознакомления. Авторские права на материалы принадлежат их законным авторам. Частичное или полное копирование материалов сайта без письменного разрешения администрации сайта запрещено! Мнение редакции может не совпадать с точкой зрения авторов.

Ответственность за разрешение любых спорных моментов, касающихся самих материалов и их содержания, берут на себя пользователи, разместившие материал на сайте. Однако редакция сайта готова оказать всяческую поддержку в решении любых вопросов связанных с работой и содержанием сайта. Если Вы заметили, что на данном сайте незаконно используются материалы, сообщите об этом администрации сайта через форму обратной связи.

Горение сварочной дуги

Рассмотрим подробнее условия горения дуги прямого действия между металлическим электродом и свариваемым металлом, являющейся наиболее распространенной в практике дуговой сварки.

Возникновение дуги (рис. 28). При касании концом электрода свариваемого металла происходит короткое замыкание сварочной цепи (рис. 28,а). Проходя через отдельные выступы, ток, имеющий в точках соприкосновения электрода с металлом очень высокую плотность, мгновенно расплавляет их, вследствие чего между электродом и металлом образуется тонкая прослойка из жидкого металла (рис. 28,6). В следующий момент сварщик несколько отводит электрод, отчего в жидком металле образуется шейка (рис. 28, б), в которой плотность тока и температура металла возрастают. Затем, благодаря испарению расплавленного металла, шейка разрывается, газы и пары, заполняющие образовавшийся промежуток, мгновенно ионизируются и между электродом и металлом возникает сварочная дуга (рис. 28,г).

Напряжение дуги. Определяется разностью потенциалов между катодом (электродом) и анодом (свариваемым металлом).

Общее падение напряжения в дуге UД складывается из падения напряжения в катодной области UK, столбе дуги Uст и анодной области Uа, т. е.

Линия а—б—в—г показывает изменение напряжения в трех основных областях дуги. Величины падения напряжения в катодной и анодной областях можно считать постоянными, так как они зависят только от материала электродов, давления и свойств газовой среды. Падение напряжения в столбе дуги пропорционально длине дуги (L), за которую принимается расстояние между поверхностями катодного и анодного пятна (при глубоком проваре часть дуги погружена в металл). Для средних значений тока, при которых производится ручная и автоматическая сварка, можно считать, что напряжение дуги не зависит от величины тока, а определяется только длиной дуги. Чем короче дуга, тем ниже напряжение в ней и, наоборот, с удлинением дуги ее напряжение возрастает. Это обусловлено повышением сопротивления столба дуги с увеличением его длины.

Поэтому для подсчета общего напряжения дуги можно пользоваться следующей приближенной формулой

а — постоянный коэффициент, выражающий сумму падений напряжения на катоде и аноде дуги, не зависящий от длины дуги, в;

b — среднее падение напряжения на единицу длины дуги, в/мм; L — длина дуги, мм.

Для стальных электродов можно в среднем принять а=10 в и b = 2 в/мм. Тогда напряжение дуги длиной L = 4 мм составит:

На величину напряжения дуги могут влиять также состав электрода и свариваемого металла, состав и давление окружающей дугу газовой среды (воздуха, аргона, гелия, углекислого газа) и другие факторы.

Дуга при сварке металлическим электродом горит устойчиво при напряжении 18—28 в, а при сварке угольным или графитовым — при 30—35 в. Для возбуждения дуги требуется более высокое напряжение, чем то, которое необходимо для ее нормального горения. Это объясняется тем, что в начальный момент воздушный промежуток еще недостаточно нагрет и необходимо придать электронам большую скорость для ионизации атомов газового промежутка, что можно достичь только при более высоком напряжении зажигания дуги.

Вольтамперная характеристика дуги. Кривая, показывающая зависимость между напряжением и током в дуге, называется вольтамперной характеристикой дуги и соответствует установившемуся (стационарному) горению дуги. На рис. 29, а изображена в общем виде такая характеристика дуги. Точка А соответствует моменту возникновения дуги. Как видно из графика, при малых токах (участок I) характеристика дуги падающая, т. е. при возрастании тока напряжение дуги падает. Это вызвано тем, что при токах до 80 а увеличение тока приводит к увеличению площади сечения столба дуги и его электропроводности. Такая дуга малоустойчива и поэтому находит ограниченное применение при сварке. При токах от 80 до 800 а (участок II) дуга имеет жесткую характеристику (линия горизонтальна), т. е. напряжение дуги не изменяется при увеличении или уменьшении тока. Это обусловлено тем, что при этих условиях площадь сечения столба дуги и площади катодного и анодного пятен увеличиваются (или уменьшаются) пропорционально величине тока, поэтому плотность тока и падение напряжения во всех областях дуги остаются постоянными, независимо от изменения тока. Такая дуга находит наиболее широкое применение при сварке. При токах свыше 800 а плотность тока в дуге повышается настолько, что при увеличении тока начинает возрастать и напряжение дуги. Это обусловлено тем, что

в этих условиях площадь катодного пятна уже не может увеличиваться, так как площадь сечения электрода оказывается недостаточной и возрастает сопротивление столба дуги, т. е. его электропроводность понижается. Дуги с возрастающей характеристикой широко используются при сварке под флюсом и в защитных газах. На рис. 29, б показаны характеристики дуг при сварке низкоуглеродистой стали покрытым электродом, относящиеся к области I и II. Кривая 1 относится к дуге длиной 2 мм, кривая 2— к дуге длиной 5 мм. Штриховые кривые 3 и 4 относятся к области III и являются характеристиками дуг при сварке низкоуглеродистой стали под флюсом при высокой плотности тока. На рис. 29, в даны характеристики дуг III области при сварке нержавеющей стали проволокой марки 0Х18Н9, а именно: 1—3 — сварка в углекислом газе; 4—6 — сварка в аргоне; характеристики 1 и 4 соответствуют проволоке диаметром 1 мм; 2 и 5 — диаметром 1,6 мм; 3 и 6 — диаметром 2 мм.

Устойчивость горения дуги. Дуга, горящая равномерно, без произвольных обрывов, требующих повторного зажигания, называется устойчивой. Если дуга горит неравномерно, часто обрывается и гаснет, то такая дуга называется неустойчивой. Устойчивость дуги зависит от многих причин, основными из которых являются род и полярность тока, состав покрытия электродов, длина дуги.

Для электродов диаметром 4—5 мм с покрытием нормальная длина дуги равна 5—6 мм. Такая дуга называется короткой; она горит устойчиво и обеспечивает нормальное протекание процесса сварки.

Дуга, у которой длина более 6 мм, называется длинной. Процесс плавления металла электрода при длинной дуге протекает неравномерно. Стекающие с конца электрода капли металла в большей степени могут окисляться кислородом и обогащаться азотом воздуха. Наплавленный металл получается пористым, шов имеет неровную поверхность, а дуга горит неустойчиво. При длинной дуге понижается производительность, увеличивается разбрызгивание металла, чаще образуются места с непроваром и недостаточным сплавлением наплавленного металла с основным.

Дуга постоянного тока. При сварке на постоянном токе дуга может питаться током прямой или обратной полярности. При прямой полярности минус источника тока подключают к электроду, а при обратной полярности — к свариваемому изделию. При сварке угольным электродом дуга легче возбуждается и устойчивее горит, если ток имеет прямую полярность. Ток обратной полярности применяют в тех случаях, когда нужно уменьшить выделение тепла на свариваемом изделии: при сварке тонкого или легкоплавкого металла, чувствительных к перегреву легированных, нержавеющих и высокоуглеродистых сталей и т. д., а также при пользовании некоторыми видами электродов (например, с фтористокальциевым покрытием типа УОНИ-13 и др.).

Чтобы определить полярность цепи постоянного тока, в стакане воды растворяют половину чайной ложки поваренной соли, опускают в раствор оба провода цепи и включают сварочный ток. Тот провод, около которого происходит интенсивное выделение пузырьков газа (водорода), будет отрицательным, а второй — положительным. Концы проводов на длине 1—2 см должны быть очищены от изоляции. Для определения полярности тока применяют также специальные полюсоуказателл (индикаторы полярности).

Дуга переменного тока. В дуге переменного тока напряжение и ток будут изменяться в соответствии с частотой тока. На рис.30 показаны кривые изменения напряжения и тока в дуге переменного тока за один период. Так как в каждом полупериоде ток Iд и напряжение дуги UД изменяются от нуля до максимальных значений, то за этот же промежуток времени уменьшается температура столба дуги и степень ионизации дугового промежутка. Вследствие этого для возбуждения дуги после прохождения тока через нулевое значение (точка А на рис. 30) необходимо повышенное напряжение, равное Uзаж, которое больше нормального напряжения дуги Uд.

Для повышения устойчивости горения дуги переменного тока в покрытия электродов и сварочные флюсы вводят элементы с низким потенциалом ионизации: калий, натрий и кальций, которые облегчают возбуждение дуги после того, как ток уменьшается до нуля, и одновременно изменяет свое направление на противоположное.

Магнитное дутье. Вокруг дуги и в свариваемом металле возникают магнитные поля. Если эти поля расположены относительно оси дуги несимметрично, то они могут отклонять дугу, являющуюся гибким проводником тока, что затрудняет сварку. Отклоняющее действие магнитных полей на сварочную дугу носит название магнитного дутья.

Сила магнитного поля пропорциональна квадрату тока, поэтому магнитное дутье особенно заметно при сварке постоянным током значительной величины (свыше 300—400 а). При сварке переменным током покрытыми электродами и сварке под флюсом явление магнитного дутья сказывается значительно слабее, чем при постоянном токе и применении голых или тонкопокрытых электродов.

На величину магнитного дутья оказывает также влияние расположение стальных (ферромагнитных) масс вблизи места сварки, место подвода тока к изделию, форма изделия, тип сварного соединения, наличие зазоров и другие причины. Для уменьшения отклоняющего действия магнитных полей на дугу следует вести сварку возможно более короткой дугой, подводить сварочный ток к изделию в точке, расположенной как можно ближе к месту сварки, а также изменять угол наклона электрода так, чтобы нижний конец электрода был обращен в сторону отдувания дуги. При больших помехах, создаваемых магнитным дутьем, следует переходить, если это возможно, на сварку переменным током.

На рис. 31, а, б и в показано влияние на отклонение дуги места подвода тока к изделию, а на рис. 31, г — влияние больших ферромагнитных масс. Для уменьшения влияния этих масс, отклоняющих дугу в нежелательную сторону, на свариваемое изделие укладывают дополнительную массивную стальную плиту со стороны противоположной отклонению дуги, и к ней присоединяют один провод от источника питания. Плиту размещают на расстоянии 200—250 мм от места сварки и постепенно передвигают вдоль шва по мере движения дуги.

Автор: Администрация Общая оценка статьи: Опубликовано: 2012.05.17 Обновлено: 2020.03.04