Содержание

- Как заточить сверло по металлу и бетону своими руками

- Как правильно заточить сверло спирального типа

- Как правильно точить сверла по металлу в домашних условиях

- Что следует учитывать

- Как выполнить заточку спирального сверла

- Способы затачивания сверл

- Процесс заточки сверл по металлу

- Важные рекомендации

- Видео «Ручная заточка спиральных сверл. Ч.1»

- Видео «Ручная заточка спиральных сверл, Ч.2»

- Как заточить сверло по металлу – полезные советы

- Определение, нужна ли заточка

- Приспособления для заточки

- Порядок заточки сверла

- Угол при заточке сверла

- Процесс заточки

- Проверка правильности заточки

- Рекомендации при заточке

- Преимущества заточки на специальном оборудовании

- Как правильно заточить сверло по металлу

- Крутой способ очистки грязных швов между плиткой

- Как самому сделать ленточно — шлифовальный станок из болгарки

- Усовершенствуем свою рулетку

- Полезная самоделка из металлической пластины

- Как сделать ключ для болгарки и дрели своими руками

- Угол заточки сверла по металлу

- Виды заточки свёрл по металлу

- Особенности различных видов заточки сверл

- Рекомендуемые углы заточки

- Контроль качества заточки

Способы заточки сверла по металлу

Как заточить сверло по металлу и бетону своими руками

Не требует особых доказательств, что сверло в процессе работы теряет остроту режущей части, то есть, говоря попросту, тупится. Тупое сверло не доставляет беспокойства до тех пор, пока не оказывается нужным. Вот тогда неожиданно выясняется, что работать изношенным или тупым сверлом невозможно.

Остается только сожалеть о том, что вовремя не восстановлены геометрия и размер сверла. В этой статье будет рассказано, как заточить спиральное сверло, а также сверло с твердыми напайками для сверления бетона.

Как правильно заточить сверло спирального типа

О заточке сверла по дереву можно не беспокоиться, таким сверлом можно работать многие месяцы и даже годы без всякой заточки. К сожалению, такого нельзя сказать о сверле по металлу, которое должно быть обязательно острым. То есть, сверлить металл можно исключительно острым, хорошо заточенным сверлом.

Для потери остроты сверла характерен резкий скрип в начале сверления. Не заточенное вовремя сверло сильнее выделяет тепло и таким образом, изнашивается еще быстрее, чем острое.

Заточить сверло можно на специальных станках или с помощью приспособлений. Естественно, при наличии возможности, предпочтительнее сделать это на специальном оборудовании. Но в домашней мастерской таких станков, как правило, нет, поэтому приходится использовать обычный электрический точильный станок с камнем.

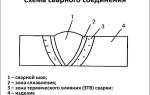

Основные составные части спирального сверла.

Вид заточки зависит от формы, которую следует придать задней поверхности сверла и может быть одноплоскостным, двухплоскостным, коническим, цилиндрическим и винтовым.

Заточка сверла проводится по задним граням. Оба зуба (пера) сверла следует заточить абсолютно одинаково. Вручную сделать это нелегко. Также непросто вручную выдержать нужную форму задней грани и нужный задний угол.

1. Одноплоскостная заточка сверла характерна тем, что задняя поверхность пера выполнена в виде одной плоскости. Задний угол при этом колеблется в пределах 28-30°. Сверло просто приставляется к кругу, таким образом, чтобы режущая часть шла параллельно кругу и не вращая, не перемещая сверла производится заточка.

При такой заточке во время сверления могут выкрашиваться режущие кромки сверла, что является недостатком данного способа заточки. Это самый простой способ ручной заточки, который можно применять для тонкого сверла диаметром до 3 мм.

2. Сверла диаметром более 3 мм предпочтительно затачивать конически. Вручную без навыков такую заточку выполнить сложно, но возможно. Сверло берется левой рукой за рабочую часть как можно ближе к заборному конусу, а правой рукой за хвостик.

Сверло прижимается к торцу шлифовального камня режущей кромкой и поверхностью задней части, и слегка покачивается правой рукой, создавая при этом на задней перьевой грани конусную поверхность. Сверло в ходе заточки не отрывается от камня, движения руки медленные и плавные. Для второго пера все повторяется аналогично.

Подводи сверло режущей кромкой к шлифовальному кругу.

Покачиваем сверло в низ, а потом опять вверх.

При заточке нужно постараться максимально выдержать первоначальную форму заводской поверхности задней части, чтобы сохранить нужные задние углы. Если заточка сделана правильно, то на сверлах диаметром до 10 мм она вполне достаточна. При диаметрах выше 10 мм данную заточку можно улучшить, подточив переднюю поверхность, как показано на фото:

Подточка передней поверхности.

В чем смысл подточки? За счет уменьшения переднего угла и увеличения угла режущей кромки возрастает стойкость к выкрашиванию, что увеличивает ресурс сверла. Кроме того, ширина поперечной кромки становится меньше. Поперечная кромка не сверлит, а скоблит металл в центральной части отверстия. На втором рисунке хорошо видно, что здесь она укорочена, что облегчает сверление.

Для сверл с выбранным маленьким задним углом можно дополнительно подточить заднюю поверхность. Сверло при этом меньше трет в отверстии сверления задней поверхностью. См. фото:

Подточка задней поверхности.

В производственных условиях после заточки, как правило, делается доводка, которая сглаживает поверхность, убирая мелкие зазубрины. Сверло, на котором сделана доводка, меньше изнашивается, чем просто заточенное сверло. Если есть возможность, делать доводку следует обязательно.

Для доводки нужно использовать шлифовальные круглые камни из карбида кремния зеленого (марка 63С, зернистость 5-6, твердость М3-СМ1) на бакелитовой связке, а также круги из эльбора ЛО (зернистость 6-8) на бакелитовой связке.

Ниже представляем вашему вниманию отличную подборку обучающих видеороликов посмотрев которые вы точно сможете заточить свои сверла.

Как правильно точить сверла по металлу в домашних условиях

Выполняя отверстия в древесине, про остроту инструмента можно совершенно не беспокоится, поскольку такие режущие инструменты можно годами использовать не затачивая. Но для сверления металла острота сверла имеет важное значение.

Работать притупленным сверлом довольно сложно, поэтому его необходимо менять либо затачивать. Целесообразность замены не всегда оправдана, а зная, как правильно точить сверла по металлу, можно хорошо сэкономить на покупке новых инструментов.

Что следует учитывать

Для сверления металла необходимо использовать исключительно острые приспособления. Затупление сверл зависит от того на каких оборотах выполняется работа, какой металл по твердости обрабатывается, с каким усилием происходит нажатие на дрель, присутствует ли охлаждение и т. д. В зависимости от этого и определяется частота заточки инструмента. Для каждого конкретного случая и сверла все индивидуально.

Типы заточек бывают совершенно различными, они определяются степенью затупления сверлильного инструмента, его диаметром, конструкцией и спецификой назначения. Есть стандартные рекомендации, которые указывают на то, как правильно точить сверла. Они не являются основными, но их соблюдение минимизирует риск порчи инструмента и образование каких-либо дефектов на нем:

- при работе кромку приспособления необходимо держать так, чтобы она располагалась параллельно к точильному камню;

- соблюдайте постепенное затачивание, без резких движений сверлом;

- избегайте чрезмерного надавливания сверла на поверхность точильного круга;

- если отсутствуют отражающие блики на обработанных поверхностях, то это свидетельствует о завершенности работы.

Также необходимо придерживаться технологически рекомендованных углов заточки для определенного вида материала.

Следует учитывать, что универсальных значений не существует. Под каждый вид обрабатываемого металла следует подбирать установленные углы заточки. Пример технологических величин указан на рисунке.

Как выполнить заточку спирального сверла

По краям режущего инструмента значение скорости резания является минимальным, но нагрев режущих кромок происходит до максимальной величины. Предусмотреть отведение тепла от углов кромок довольно проблематично. В связи с этим у приспособления начинают затупляться в первую очередь углы, а далее вся режущая кромка. В последствии происходит истирание задней части, наблюдается возникновение штрихов и рисок, которые идут от режущей кромки. При постепенном износе штрихи сливаются, образовывая одну полоску, которая идет по всей длине кромки, сужаясь к центру сверла. Поперечные кромки при превышении порога износостойкости могут попросту смяться.

В случае затупления сверла начинают моментально издавать скрипящий звук. Если не провести своевременное заострение режущей части инструмента, то будет возникать усиленный перегрев, который в кратчайшее время приведет конструкцию к износу.

Чтобы облегчить контроль над геометрией приспособления следует поработать над созданием шаблона. Благодаря ему легко можно будет узнать в какой части инструмента требуется дополнительный съем металла. Для соблюдения симметрии, важно проводить затачивание каждого участка сверла с одинаковым нажимом к поверхности точила.

Для работы необходимо предусмотреть наличие следующих компонентов:

- шлифовального круга;

- втулок;

- воды;

- соды;

- алюминиевых, медных или стальных листов.

Способы затачивания сверл

Правильная заточка режущего инструмента осуществляется по задней грани. Данный процесс должен быть выполнен для каждого зубца абсолютно одинаковым образом, но стоит понимать, что выполнение подобной операции вручную практически невозможно. Кроме этого, требуется создание необходимой формы граней и задание заднего угла. В связи с этим, для правильной заточки сверл по металлу необходимо использование специальных устройств. Данные работы рекомендуется проводить посредством специального оборудования и приспособлений. Но к сожалению, домашние мастерские не оснащены профессиональными устройствами, поэтому для данный целей применяются обыкновенные точильные камни.

Виды и способы затачивания определяются исходя из того, какая форма должна быть обеспечена на заднем основании инструмента. Существуют следующие виды заточек:

- одноплоскостная;

- двухплоскостная;

- коническая;

- винтовая;

- цилиндрическая.

В домашних условиях ввиду потребностей и простоты самого процесса применяется одноплоскостной и конический способ.

Одноплоскостной

При таком способе основанию пера придается вид плоскости. Величина заднего угла равняется 29-30°. Он является наиболее простым и используется для инструментов диаметр которых не превышает 3 мм. Основной недостаток — возможное разрушение режущей кромки в процессе сверления. Чтобы этого избежать, заточку следует выполнять крайне аккуратно. Принцип заключается в прикладывании инструмента к точильному кругу и перемещении его в параллельном положении к точилу.

Конический

Для заточки конструкций, диаметр которых более 3 мм, стоит воспользоваться коническим способом. Он является более сложным, но вполне доступным для ручной работы. Для этого левая рука зажимает рабочую часть сверла, правая зажимает его хвостовик. После этого инструмент медленно подводится к вращающемуся точильному камню с выдержкой нужного угла. Делая легкие покачивания правой рукой, необходимо создать конус на задних гранях инструмента.

Заточка сверла осуществляется плавным и медленным движением без отрыва от поверхности круга. Сначала манипуляции выполняются для одной части приспособления, потом для другой. Важно правильно выдерживать углы заточки и форму на задних гранях. Для проверки полученного значения можно использовать угломер или шаблон.

Процесс заточки сверл по металлу

Заточку сверла следует производить последовательным образом, сперва обрабатывая заднюю поверхность. Выполняется процедура максимально осторожно, несколькими приемами. Инструмент должен плотно прижиматься к точильному кругу. При коническом способе, особое значение стоит уделять величине затачиваемого угла, он не должен изменяться.

Если получиться, то можно постараться выдержать форму на заднем основании приспособления, которая была обеспечена в процессе заводского производства инструмента. Это позволит сохранить задний угол на каждой из граней. В итоге задняя поверхность должна стать в форме правильного конуса, если смотреть на сверло с боковой стороны.

Затем выполняется обработка режущей части сверла. На этом этапе выдержка угла также должна быть максимально обеспечена. Окончательную доводку задних поверхностей выполняют только после этого этапа. Важно обращать внимание на перемычку, которая расположена на кончике инструмента. Если сверло обработано правильно, то ее размеры не должны превышать 0,4 мм, если диаметр сверла менее 8 мм. Необходимо следить за перемычкой, она располагается на самом кончике сверла. У более крупных приспособлений перемычка может достигать 1-1,5 мм.

Также во время рабочего процесса не должен происходить перегрев сверла, это может спровоцировать послабление стали. В результате произойдет размягчение металла и потеря твердости.

При неправильном затачивании и перегреве режущая часть на приспособлении может стать непригодной. Чтобы этого избежать, конструкцию необходимо постоянно охлаждать водой или водно-щелочным раствором, который можно приготовить из соды. Масло для этих целей использовать запрещено. В охлаждении не нуждаются твердосплавные изделия.

При ручном затачивании изделий важно придерживаться следующих правил:

- за один проход нужно снимать небольшой слой стали;

- заточка должна производиться на минимальной скорости вращения шлифовального круга;

- приспособление не должно перегреваться до такой степени, чтобы его невозможно было держать в руках.

Важные рекомендации

Инструменты должны точиться против вращения точильного камня. Благодаря этому режущие кромки могут прослужить более долгий период времени, они не будут выкрашиваться. Для выполнения заточки, необходимо применять шлифовальные камни в основе которых используется электрокорунд, показатели его зернистости должны быть в пределах 30-40.

Доводку, как правило, проводят после затачивания. Она необходима для удаления мельчайших зазубрин, отшлифовывания кромок, придания гладкости режущей поверхности. Инструмент, на котором проводится доводка менее подвержен изнашиванию. Для ее проведения применяют соответствующие «мягкие» камни, то есть шлифовальные круги с зеленым карбидом, зернистостью не более 5-6.

Затачивая сверло, также следует обращать внимание на показатель симметричности, который определяется по его осям. Каждая из кромок должна быть прямолинейной и одинаковой длины. Насколько правильно выполнена операция можно узнать воспользовавшись угломером или самодельными шаблонами. Его можно изготовить в домашних условиях из медных, алюминиевых или стальных листов, толщина которых не более 1 мм. Самыми надежными являются стальные шаблоны. Посредством них можно проверять углы при вершинах, длинновые размеры режущей конструкции, углы между перемычками и кромками. Важно учитывать, что задние углы измерять крайне трудно, поэтому используя шаблон нужно проверить углы заострения. Сделать такой контрольный инструмент рекомендуется прежде чем проводить эксплуатацию сверла, то есть сразу после его приобретения. Чтобы в дальнейшем можно было максимально точно проверить их соответствие после заточки.

Также из-за разной длины режущих кромок и их наклона к осям приспособления может возникнуть неравномерная нагрузка. Если такое имеется, то сверло очень быстро выйдет из строя, поскольку перегруженная кромка износится. Не стоит забывать, сверление производится не за счет самого наконечника, а за счет боковых сторон инструмента. У многих домашних мастеров, часто встречается ошибка в заострении только вершины сверла без затачивания боковых кромок.

Заточить сверло по металлу не составит проблему, если четко следовать технологии. В связи с этим, если рассмотрение некоторых аспектов осталось непонятным, то можно просмотреть видео уроки от мастеров, имеющих большой опыт в данном ремесле.

Видео «Ручная заточка спиральных сверл. Ч.1»

Видео «Ручная заточка спиральных сверл, Ч.2»

Как заточить сверло по металлу – полезные советы

Существуют сверла всевозможных видов, но наиболее часто люди при домашней работе пользуются сверлами, предназначенными для работы с металлом. Хотя подобные инструменты делают из специальной стали, с годами они все равно тупятся, после чего их нужно затачивать. Некоторые думают: зачем заморачиваться, если затупившееся сверло проще выбросить и приобрести новое. Но зачем тратить лишние деньги, если затупившееся сверло можно заточить быстро и просто. Есть одно «но» — делать заточку нужно правильно. Разбираемся, как точить сверла по металлу «правильно».

Во-первых, нужно знать, что есть разные виды заточки. Она может зависеть от того, для чего применяется сверло, а также того, какой вид металла им обрабатывают, а также от диаметра инструмента. Однако до того, как наточить сверло, нужно определить, нужна ли вообще заточка.

Определение, нужна ли заточка

Любой человек может интуитивно определить, что с инструментом непорядок. Заточку необходимо делать, если сверло начинает издавать странный гул или скрипеть. Есть и другие признаки изношенности: к примеру, инструмент начинает усиленно греться или же итоговый результат сверления получается некачественным.

Разберем нюансы того, как правильно точить сверла по металлу.

Приспособления для заточки

Естественно, сделать сверло своими руками снова острым, причем прямо у себя дома – достаточно сложно. Вам понадобится различный инвентарь.

Даже в самом минимальном наборе понадобится следующее:

- заточный наждачный станок;

- комплект точильных кругов (их твердость выбирают, исходя от того, из чего было изготовлено сверло);

- тазик или любой другой сосуд, в который будем набирать хладагент (вода или машинное масло);

- приспособления для обеспечения необходимого угла заточки.

Что можно применить, если ситуация критичная и дома нет почти ничего для заточки?

Уточним, что нельзя забывать про правила безопасности. Ведь в любом случае будет много искр, а также острый металл.

Если заточного наждачного станка под рукой не имеется, а под каким углом затачивать — не

столь критично важно, можно использовать болгарку.

Есть два способа как точить сверла дома этим инструментом:

- Сверло нужно надежно закрепить в тисках (естественно, тщательно проверяем угол крепления). Затем на болгарку ставим абразивный диск по металлу, после чего включаем ее и аккуратно подносим к затачиваемому сверлу.

- Во втором случае крепится не сверло, а непосредственно сама болгарка. На нее ставим диск с мелкозернистой наждачной бумагой. Запускаем болгарку и аккуратно прислоняем к диску на ней сверло (естественно, рабочей режущей поверхностью).

Данный метод имеет свои минусы. Это опасность травмироваться, поскольку во время работы сверло постоянно так и норовит соскочить с круга.

Поэтому использовать болгарку стоит только тогда, если нет ничего другого, а также размер сверла не особо большой и не имеет существенного значения угол заточки.

Заточить сверло возможно и обычным напильником. Сделать это можно даже без особого опыта, нужно просто подобрать подходящий надфиль, чтобы быть уверенным, как правильно затачивать сверла по металлу. Но здесь есть один нюанс. Сверла (даже «бюджетные») делают из инструментальной быстрорежущей стали, поэтому надфиль нужно брать обязательно с напылением из алмазной крошки (другой напильник не «возьмет» наш инструмент). Ну и не обойтись без тисков — в них необходимо надежно зафиксировать сверло.

Наждачный станок

Естественно, лучше всего затачивать сверла дома на наждачном станке. Главное в том, как затачивать сверла по металлу, заключается в важном нюансе: режущую кромку подносим к кругу так, чтобы она была параллельной ему. Подобный способ лучше всего подойдет для обработки сверл менее 10 миллиметров. Конечно, точить на таком станке возможно и сверла более 16 миллиметров, но для этого придется купить специальные инструменты. Дополнительные приспособления подойдут и для затачивания универсальных сверл и таких, которые применяются, чтобы проделывать глухие или глубокие отверстия.

Порядок заточки сверла

Неважно, какого типа сверло, его нужно точить в строго определенном порядке. Сначала обработке подлежит его задняя поверхность. Нужно обеспечить плотное прижатие инструмента к заточному кругу и тщательно следить, чтобы угол заточки не менялся. Затем переходим к режущей части. В последнюю очередь производится доводка поверхности сзади.

Вроде бы, как правильно точить сверла, разобрались. Но естественно, у тех, кто делает это впервые, вряд ли сразу все получиться должным образом, поэтому стоит сначала поэкспериментировать на старых, ненужных сверлах, которые и так собирались выбрасывать.

Угол при заточке сверла

Если вы хотите сделать заточку качественной, нужно соблюдать правильные углы:

- спереди (режущая зона) в двадцать градусов;

- сзади в десять градусов;

- угол при вершине должен равняться 118 градусам.

Последний пункт верен, если сверлить именно металл. В целом этот угол нужно выбирать из специальных таблиц.

Процесс заточки

Затачивание сверла нужно делать определенным образом. Для начала берем инструмент левой рукой возле передней (рабочей) части. Правой рукой плотно обхватываем хвостовик. Запускаем вращение диска на болгарке или станке и аккуратно (без сильного нажима) подводим к нему заднюю часть режущей кромки сверла.

Важно: при затачивании сверло периодически нужно охлаждать.

Продолжая слегка прижимать сверло к диску, правой рукой поворачиваем его, чтобы заточить заднюю часть. Все это время проверяем нужный наклон сверла. Также присматриваем, чтобы режущие кромки получились одинаковыми по длине и заточены под идентичным углом.

Проверка правильности заточки

Когда точим сверла своими руками, то у многих может возникнуть вопрос: как проверить угол заточки. В основном для этого применяют специальные шаблоны, на которых есть вырезы. Еще один вариант — специализированные приспособления, такие как прибор Слепнина.

Рекомендации при заточке

Если точим сверла дома, есть один существенный нюанс, о котором нельзя забывать. Речь идет о корректном (то есть параллельном) расположении режущей части сверла по отношению к абразивному кругу. Не нужно забывать про своевременное устранение зазубрин, без этого инструкция как наточить сверло по металлу является просто бесполезной.

Преимущества заточки на специальном оборудовании

Важным плюсом использования спецоборудования при затачивании сверл является автоматизация многих процессов. К примеру, отпадает необходимость тщательного измерения угла. Сверло сразу закрепляется под желаемым углом на подвижной колонке станка и его можно подвести к кругу с идеальной точностью.

Как правильно заточить сверло по металлу

Крутой способ очистки грязных швов между плиткой

Как самому сделать ленточно — шлифовальный станок из болгарки

Усовершенствуем свою рулетку

Полезная самоделка из металлической пластины

Как сделать ключ для болгарки и дрели своими руками

Самостоятельная заточка сверла по металлу

Арсенал любого мастера, как начинающего, так и опытного профессионала, включает в себя сверла. Острота режущей части со временем снижается, а сверло изнашивается и затупляется. Когда требуется проделать отверстия в металлических изделиях, становится очевидным, что использовать такой инструмент не только неудобно, но даже опасно. Поэтому так важно вовремя восстанавливать геометрию буравчика и понимать, как заточить сверло по металлу в домашних условиях.

Чтобы режущие приспособления хорошо функционировали, каждый мастер обязать изучить информацию о правильной заточке сверла. Работа этого режущего инструмента заключается во вращательных движениях при осевой подаче. С его помощью возможно просверлить как сквозные отверстия в металле, так и уже существующие. Диаметр и глубина отверстий могут сильно различаться в зависимости от размеров самого сверла и угла его наклона.

Виды сверл:

Плоские. С их помощью можно проделывать глубокие отверстия большого диаметра.

Спиралевидные.

Центровые. Применяются для центровки элементов. Кольцевые.

Абсолютно все приспособления со временем притупляются и теряют остроту, что мешает работе. Но как понять новичку или еще неопытному мастеру, что уже необходимо производить заточку? Рассмотрим ряд признаков, которые свидетельствуют о том, что сверло стоит срочно наточить:

Появление неприятного гула и резкого скрипа говорит об изношенности режущего приспособления.

Кромки быстро нагреваются во время работы сверла, не происходит отвод тепла от режущего уголка. Уголок в свою очередь затупляется, теряя остроту и становясь закругленным. После чего истираются грани и кромки, что способствует перегреву инструмента.

Отверстия в металле становятся недостаточно глубокими, нечеткими, снижается их качество. Металлическая стружка при этом выходит неправильно.

Оборудование

Заточка должна выполняться на специализированном оборудовании с соблюдением техники безопасности. Чтобы не навредить себе, следует помнить о нескольких нюансах:

Защита глаз. Наличие емкости с жидкостью для охлаждения инструмента.

Научиться работать в точильными агрегатами просто необходимо, ведь проводить эти работы следует регулярно. На видео ниже показано правильное использование подобного оборудования. Для бытовых целей можно пользоваться простыми станками:

- Устройство с точильным камнем.

- Электрический точильный станок.

- Электрическая дрель. Болгарка. Используется в том случае, если нет жестких требований к углу заточки.

- Точильная насадка на дрель.

Все эти станки отличаются высокой производительностью, точностью заточки и простой технологией применения. Они просты в использовании и оснащены комфортной системой управления, благодаря которой вы имеете возможность отслеживать скорость заточки. Дополнительными преимуществами считаются доступная цена и небольшие габариты.

Особенности заточки сверл спирального типа

После того, как вы определили, что сверло изношено и нуждается в оперативной наточке, скрипит и сильно нагревается, необходимо приобрести набор специальных инструментов. О том, как правильно заточить сверло по металлу в домашних условиях, можно узнать из видео мастер-класса ниже. Кроме того, важно ознакомиться с параметрами, напрямую влияющими на процесс заточки, ведь контроль угла на глаз недопустим: Передний угол между сверлом и режущей частью в основании. Желательный наклон угла режущей части – 20 градусов. Задний угол аналогичный переднему, но на задней части. Значение наклона заднего угла – 10 градусов. Угол при вершине приспособления. Он одинаков во всех сверлах, имеет постоянное значение 118 градусов.

Виды заточки сверл:

- Конический. Предназначен для сверл с диаметром от 3 мм. При этом изделие необходимо удерживать двумя руками (одной за рабочую режущую часть, а другой за хвостовую), прижимается к рабочей шлифовальной поверхности, сопровождаясь легким покачиванием инструмента. Движение должны быть плавными и не сильно быстрыми, сверло затачивается неотрывно от камня на станке.

- Одноплоскостной. Это один из видов ручной заточки, подходит для сверл с диаметром до 3 мм, задний угол наклона при заточке может составлять от 28 до 30 градусов. Сверло необходимо приставить к кругу точильного приспособления, при этом следить за тем, чтобы режущая сторона была параллельно кругу.

- Ручной способ заточки. Чтобы произвести работы самостоятельно, используя наждачные приспособления, стоит придерживаться инструкции.

1 метод: Берем сверло левой рукой за рабочую сторону, а правой – захватываем хвостовую. Так удобнее производить заточку инструмента в упрощенном виде. Заднюю часть буравчика прижимаем к рабочей поверхности точильного аппарата, плавными и медленными движениями аккуратно покачиваем рукой, раскачивая при этом сверло. Движения должны быть мягкими и непрерывными в направлении от режущей кромки, буравчик нельзя отрывать от камня на станке. Задняя часть торца должна приобрести конусообразную форму. Аналогичные действия производим и со вторым зубом. В процессе работы нельзя забывать об охлаждении инструмента, помещая сверло периодически в емкость с холодной жидкостью (вода, масляный раствор или смесь воды и соды).

2 метод: Сверло берем аналогичным образом, как и в первом способе заточки. Буравчик со стороны режущей кромки прижимаем к плоскости шлифовального круга и медленно вращаем по кругу вокруг своей оси. Движения также должны быть непрерывными, не отрываясь от точильного аппарата. Получаем хвостовую часть конусообразной формы. При этом должна быть видна симметричность кромок относительно центральной оси вращения. Необходимо, чтобы они имели одинаковую длину и были ровными. В некоторых случаях после того, как была произведена заточка сверл, необходимо произвести доводку. Это позволит вам устранить все зазубрины и неровности, а также сделать все кромки максимально гладкими и однородными, подточив сверло.

Советы новичкам

Если вы проводите заточку буравчиков для металла впервые, вам следует знать о некоторых важных моментах:

- Если у вас плохое зрение, специалисты рекомендуют надевать очки с большими диоптриями и устанавливать яркую подсветку в рабочей зоне. Существует также специальный точильный станок для людей с плохим зрением.

- Используйте болгарку только в крайних случаях, так как ее положение нельзя зафиксировать, что может стать причиной неприятных ситуаций и травм у новичков.

- Старайтесь не производить заточку всухую, используйте охлаждающую жидкость для предотвращения перегрева станка и инструмента. Иначе сверло может быстро нагреться при высокой интенсивности вращения.

- Не забывайте также убирать периодически слой металлической стружки.

- Заточку сверл возможно произвести и дома самостоятельно, если подробно изучить все правила работы с приборами и учесть нюансы самой техники заточки. Не пренебрегайте также мерами предосторожности и используйте средства защиты, чтобы избежать неприятных последствий.

Угол заточки сверла по металлу

Отверстие в металле, выполненное с помощью качественного сверла позволяет получить требуемые технические характеристики готового изделия. Точность выполнения такой операции во многом определяет угол заточки сверла по металлу.

Определить необходимость производства заточки сверла определяется на основании оценки следующих признаков:

- увеличение времени сверления;

- изменение размера образующейся стружки (в сторону уменьшения);

- нарушение температурного режима (перегрев режущего инструмента, самой заготовки, у которой вырезается отверстие);

- появление характерного механического шума во время работы

При интенсивном проведении сверления режущая кромка затупляется. Её износ начинается с переднего угла. Одновременно происходит износ задней кромки и перемычки между ними. Первым признаком изменения первичных параметров инструмента до предельных значений является характерный металлический звук. Происходит прекращение высверливания отверстия даже при увеличении скорости и силы подачи.

Точная обработка рабочих поверхностей сверла обеспечивает высокое качество отверстий, позволяет повысить скорость проведения операций, препятствует перегреву, продлевает срок их службы.

Виды заточки свёрл по металлу

Порядок восстановления формы режущей поверхности зависит от выбранного вида заточки. Основными видами являются:

- одинарная или нормальная;

- аналогичная с постепенной подточкой (доведением края до требуемой формы);

- одинарная с последующей правкой (подточкой) поперечного края и ленточки;

- двойная с подточкой поперечной кромки или с последовательной обработкой кромки и ленточки.

Выбор необходимого вида в основном зависит от следующих факторов:

- физических характеристик металла, в котором планируется сделать отверстие заготовка;

- диаметра применяемого инструмента;

- параметров резания.

Наиболее распространённым видом считается так называемая одинарная заточка. Её применяют для инструмента небольшого диаметра (до 12 миллиметров).

Особенности различных видов заточки сверл

Правильность выбранного метода зависит от точной оценки износа отдельных элементов. Наибольшему износу подвергаются:

- задняя или передняя поверхность;

- перемычка;

- установленные углы;

- снятая фаска.

В зависимости от степени износа одного из параметров или одновременно нескольких выбирают вид заточки, способный устранить эти недостатки.

Чтобы добиться качественного результата сверления необходимо правильно выбрать диаметр сверла, форму режущей кромки. Для поддержания её в рабочем состоянии, придания необходимой формы следует правильно выбрать способ (вид) заточки.

Применяемые виды обозначаются принятыми аббревиатурами и делятся на следующие категории:

- НП – предполагает последовательное подтачивание поперечной кромки. Это позволяет уменьшить её длину, тем самым снизить величину внешних нагрузок, увеличить срок нормальной работы сверла.

- НПЛ – этот вид предполагает обработку поперечной кромки и ленточки. Что приводит к уменьшению поперечного размера ленточки. Такая обработка способствует получению требуемого заднего угла. Это уменьшает силу трения режущей кромки о поверхность металла;

- ДП – относится к категории двойной заточки. Правильное применение позволяет получить одну поперечную и четыре дополнительных режущих кромки.

- ДПЛ – такая обработка свёрл по металлу предполагает последовательное подтачивание ленточки. В результате создаются лучшие условия для отвода тепла, повышается надёжность и долговечность.

Все виды обработки направлены на создание оптимальных условий при проведении сверления. Описание правил и характеристик заточки установлены соответствующими стандартами. Все параметры заточки сверла по металлу сведены в единую таблицу. В ней приведена геометрия применяемых форм режущей кромки для различных условий резания. Перечисленные виды заточки позволяют производить качественное восстановление параметров режущей части инструмента диаметром до 100 мм.

При применении перечисленных методов очень важно учитывать параметры металла, из которого изготовлен инструмент. Это необходимо для правильного выбора точильного инструмента (шлифовального круга). Например, для качественного восстановления свёрл изготовленных из быстрорежущей стали специалисты советуют применять электрокорундовый шлифовальный круг. Если сверло изготовлено из твердосплавных материалов, целесообразно производить обработку кругом с алмазным напылением. Операция восстановления параметров приводит к существенному нагреву детали, особенно его режущей кромки. Поэтому этот процесс необходимо проводить поэтапно с применением охлаждающей жидкости.

Особое внимание следует уделить восстановлению основных параметров сверла в условиях домашней мастерской. Необходимо обеспечить высокое качество следующих показателей:

- одинаковую длину кромок и ленточки (измерение можно произвести имеющимся мерительным инструментом);

- остроту обеих кромок (проверка проводится визуально);

- значения обоих углов (переднего и заднего).

Для упрощения последней задачи многие мастера изготавливают самостоятельные шаблоны, которые обеспечивают требуемый угол заточки. Точное соблюдение этих параметров, правильная подточка перемычки существенно увеличивает срок службы сверла.

Однако существуют определённые виды свёрл, специфика которых значительно затрудняет процесс заточки. Проблемы с заточной спирального сверла или ступенчатого, связаны со сложной геометрией их конструкции. Поэтому заточку таких инструментов производят на специальных станках с применением разработанного оборудования.

Особую сложность представляет заточка ступенчатых свёрл по металлу. Такую заточку можно провести только с использованием специального инструмента и большого опыта. Однако следует отметить, что основное количество такого инструмента вообще не подлежит повторной заточке.

Не один из методов не применим к свёрлам с алмазным напылением или другими твёрдыми насадками.

Рекомендуемые углы заточки

Существующая сводная таблица углов заточки свёрл, является установленным стандартом требований для основных параметров режущих инструментов. В ней указаны наиболее оптимальные значения параметров инструмента для операции резания (сверления). Все эти параметры включены в соответствующий ГОСТ. Они позволяют добиться наиболее оптимального результата.

Углы заточки сверла по металлу для изготовления отверстий в заготовках, изготовленных из разных материалов, определяются на основании их физических и механических характеристик:

- твёрдостью (по выбранной шкале);

- хрупкостью;

- вязкостью (плотность).

В качестве примера можно рассмотреть инструмент, изготовленный из инструментальной стали. Для него наиболее оптимальным считается угол в пределах 120°. Применение более мягких марок стали требует его снижения до 90 градусов. На основании разработанных методик и опыта применения различных свёрл установлено, что для более мягких материалов (дерево, различные виды пластмасс, мягкие и тонкие металлы) целесообразно изготавливать инструмент более острым. Угол заточки сверла по дереву достигает 90°. Для отверстий в пористых или слишком хрупких и материалах используют увеличенный угол заточки.

Отдельно рассматриваются параметры для свёрл специальной конструкции. В свёрлах, выполненных в форму спирали, предусмотрены специальные широкие канавки. Они позволяют качественно удалять стружку во время резания. Для этого типа угол наклона спирали выбирается в 45°. При вершине он должен составлять 120-140°. Изменение его параметров зависит от твёрдости заготовки, в которой планируется изготовить отверстие.

При выборе угла заточки следует учитывать конструктивные особенности изделия. К ним относятся:

- Величина переднего угла. Он измеряется между касательной к передней поверхности режущего края в рассматриваемой точке и нормалью, проведенной к этой точке от поверхности вращения сверла вокруг своей оси.

- Значение заднего угла. Он находится между касательной к задней поверхности в рассматриваемой точке и касательной к этой же точке;

- Размер ленточки. По этим термином понимают расстояние между передней и задней плоскостями заточки.

Правильный выбор этих параметров определяет не только правильность заточки сверла, но и качество будущего отверстия.

Углы для разных материалов

В установленных стандартах приведены параметры наконечника для разных материалов. Основополагающими параметрами считаются:

- Угол заточки сверла для стали зависит от марки стали, из которой изготовлена заготовка. Для обычной и низколегированной стали рекомендуется производить обработку под углом в интервале от 116 до 118 угловых градусов. Допустимое отклонение от указанного параметра составляет ± 2 градуса. Инструменты с такими параметрами применяются при для изготовления отверстий в деталях из чугуна. Более прочная сталь обрабатываться инструментом, угол которого равен 130 или 140 градусов.

- Такие же значения применяются при сверлении высоколегированных металлов, твёрдых марок стали. Обладая углом в 140 градусов сверло уверенно производит отверстие в тонколистовом металле. Оно применяется для одинарного листа или целого пакета.

- Для титана и его сплавов угол заточки варьируется от 90° до 120° в зависимости от добавок и присадок.

- Для мягких и лёгких металлов угол заточки выбирают в интервале от 120 до 130 угловых градусов. Разрешённый допуск составляет ± 3 угловых градуса. Такое значение угла применяется к заготовкам из алюминия, мягких сплавов и латуни. Данный угол подходит для сверления меди.

- Угол заточки сверла по дереву или пластмассы составляет 90-100°.

- Сверление различного вида пластмасс, органического стекла и эбонита целесообразно производить острым инструментом с углом в 50° или 90°. Чем плотнее материал, тем параметр должен быть больше.

Если заточка сверла была произведена неправильно (его угол не соответствует установленным нормам) это приведет к сильному нагреву и даже перегреву. Нарушение температурного режима может закончиться механическим повреждением инструмента и деформации отверстия. Допущенные ошибки в процессе восстановления параметров инструмента становятся основной причиной нарушения технологического процесса и как следствие невыполнения требований к отверстию.

Контроль качества заточки

Для восстановления исходных параметров инструмента необходимо выбрать точильный круг, твёрдость которого позволяет качественно получить исходные параметры. На начальном этапе производят восстановление задней поверхности. Основной задачей является правильный выбор угла подачи к поверхности точильного круга. После завершения этой работы приступают к приведению в нормальное состояние передней кромки.

Во время проведения этой операции необходимо контролировать два параметра: угол наклона инструмента к поверхности круга и размер создаваемой перемычки. Основными требованиями к результату этой операции является: формирование обеих кромок равной длины, получение заданных углов наклона. Для изделий, у которых по технологии необходимо получить небольшой задний угол целесообразно подточить дополнительно заднюю поверхность. Это снизит её трение во время резания и не будет увеличиваться нагрев инструмента и заготовки.

Несоблюдение этих требований приведёт к ухудшению качества просверленных отверстий и нарушение технологии резания. После завершения операции проводится проверка качества полученных параметров. Если были допущены определённые отклонения от предъявленных требований, производится доводка сверла до нужной кондиции. На предприятиях, где свёрла используют для производства большого количества отверстий, доводка производится в обязательном порядке.

После завершения всех технологических операций по восстановлению инструмента рекомендуется проверить его основные геометрические параметры. Для решения этой задачи применяют следующие приспособления:

- изготовленные шаблоны;

- прибор, разработанный В.А. Слепниным.

В первом случае используют готовые шаблоны, которые изготавливаются по заранее рассчитанной методике. Такие шаблоны можно приобрести готовые через торговую сеть или изготовить самостоятельно. Методы их изготовления приведены в специальной литературе или на интернет порталах.

Основу прибора, разработанного Слепниным, составляют два диска. Они вращаются относительно друг друга. Основным его достоинством является вариативность возможных измерений. Эта универсальность позволяет избавиться от необходимости создавать большое количество индивидуальных шаблонов. Поэтому значительно сокращается время проверки нескольких изделий.

При проверке каждого инструмента после завершения операции заточки необходимо проверить не только полученные параметры, но и равенство длины противоположных режущих кромок. Если они будут отличаться по длине, это приведёт к увеличению диаметра полученного отверстия. Далее необходимо проверить изменение заднего угла режущей кромки. Он должен постепенно увеличиваться по направлению к центру инструмента.