Содержание

- Средства и способы полировки нержавейки до блеска

- Способы полировки нержавеющей стали

- Средства для полировки

- Простой способ полировки нержавейки в домашних условиях

- Периодичность и способы ухода за нержавеющей сталью

- Как и чем полировать нержавейку

- Способы и средства для полировки нержавеющего покрытия

- Шлифовка с механическим полированием

- Химический способ

- Анодный способ

- Полируем плазмой

- Периодичность ухода за внешним видом

- Технологические особенности обработки нержавеющих сталей

- Основные способы обработки нержавейки

- Процесс обработки нержавеющей стали

- Процесс шлифования и полировки

- Особенности травления металла

- Воронение металла

- Другие методы обработки

- Полировка нержавеющей стали – зеркало за 5 минут реально!

- 1 К каким изменениям приводит полирование?

- 2 Механические методы – классика, доступная каждому

- 3 Химическое полирование – особенности и рецепты

- 4 Электрохимическая полировка – что изменит присутствие тока?

- 5 Плазменная полировка – сложно, но эффективно

Шлифование нержавеющей стали

Средства и способы полировки нержавейки до блеска

Все о полировке нержавейки до зеркального блеска — от современной электролитно-плазменной технологии до обработки нержавеющей стали кухонной утварью. Описание химического, электрохимического и ручных способов.

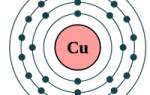

Полировка изделий из нержавейки делает их абсолютно гладкими и придает зеркальный блеск. Этот вид обработки металлов относится к финишным операциям и выполняется только после устранения всех мелких царапин, вмятин и других видимых дефектов. В процессе полирования с поверхности нержавеющей стали срезаются мельчайшие неровности, оставшиеся после предшествующего ей шлифования. При этом геометрические размеры детали практически не изменяются, т. к. удаляемый слой металла имеет толщину менее микрона.

Нержавеющая сталь — один из самых распространенных конструкционных материалов. При этом ее, как правило, используют без антикоррозионных или декоративных покрытий — просто шлифуют или полируют. Зеркальные панели кабин лифтов, блестящие конструкции ограждений лестниц, каркасы стеклянных витражей, металлические детали эскалаторов, сверкающее медицинское оборудование, кухонная посуда и корпуса бытовой техники — все это отполированная «до зеркала» нержавейка.

Способы полировки нержавеющей стали

Существует несколько технологий полирования нержавейки, среди которых самые распространенные — это механическая, химическая и их разновидности. Механическая используется при восстановлении зеркальности нержавеющей стали непосредственно на местах, а также при цеховом ремонте и обработке небольших партий изделий. При поточной обработке деталей из нержавейки на промышленных предприятиях, как правило, применяется метод электрополирования в химических растворах. Довести до блеска нержавейку можно и в домашних условиях доступными каждому способами и средствами.

При небольших повреждениях или окислении поверхность изделия из нержавеющей стали легко доводится до блеска с помощью полировальной пасты или реагентов для химической полировки. Если же царапины и выбоины на нержавейке имеют значительный размер, то вначале необходимо выполнить механическую шлифовку.

Механическая полировка

После механообработки или прокатки на поверхности изделий из нержавеющей стали остаются продольные полосы и канавки. Эти неровности в самом лучшем случае имеют 6–7 класс шероховатости, поэтому шлифовка нержавейки до 8–10 класса является обязательным условием подготовки к операции полирования, т. к. этому виду обработки соответствуют 11–14 классы.

Механическая полировка нержавейки может выполняться вручную, без применения приводного инструмента и специальных приспособлений. Такая обработка наиболее распространена в быту и при небольших объемах ремонтно-восстановительных работ. На производственных предприятиях для полирования нержавеющей стали используют следующие виды производственного оборудования:

- ручной электро- и пневмоинструмент;

- полировальные станки;

- барабанные и вибрационные аппараты;

- магнитно-абразивные установки.

Самые распространенные абразивные материалы для полировки нержавеющей стали — это различные жидкие полироли, суспензии и пасты, которые позволяют добиться наилучших результатов по шероховатости. У большинства из них основой являются технические масла, жиры и вещества типа парафина и стеарина, которые приходится удалять с поверхности нержавейки с помощью органических растворителей.

Электрохимический способ

ЭХП позволяет обрабатывать любые труднодоступные полости и сложные фигурные элементы со снятием одинакового слоя металла по всей поверхности изделия. Установки, на которых выполняется химическая электрополировка нержавейки, работают при температуре электролита 70÷90 °C и плотности токов от 0.3 до 0.5 А/см². В качестве электролитов в них используют растворы на основе смеси неорганических кислот. По этой причине ЭХП иногда путают с химическим травлением металлов и даже упоминают в статьях о них азотную кислоту, хотя основные компоненты электролита для нержавеющей стали — это ортофосфорная и серная кислоты.

Электролитно-плазменное полирование

Еще одним достоинством этой технологии является дешевизна и экологическая безопасность химических веществ, применяемых для приготовления электролитов. В частности, при электролитно-плазменном полировании изделий из нержавейки используются безопасные растворы солей аммония с концентрацией 3÷6%.

Средства для полировки

- салфетки, диски и круги из нетканого полотна, войлока и фетра;

- валики и пакеты дисков;

- веерные круги;

- полировальные абразивные листы и диски на бумажной и полимерной основе;

- нетканые материалы с абразивом;

- полировальные ленты.

Ручной электроинструмент для полировки нержавейки, кроме обычных полировочных насадок, оснащается приспособлениями для обработки труднодоступных мест и криволинейных поверхностей. Основные виды инструмента с электрическим приводом, применяемого при обработке нержавеющей стали:

- орбитальные шлифовальные машинки;

- болгарки с различными насадками и приспособлениями;

- ленточные шлифмашинки;

- прямошлифовальный электроинструмент;

- переносные ленточно-шлифовальные станки;

- ленточные напильники с поворотными насадками.

В качестве полирующего материала для нержавейки чаще всего используют различные виды паст, которые в общем случае делятся на материалы для черновой и финишной полировки. По составу своей основы они делятся на водные и жировые. Последние лучше удерживают абразивный материал, но их сложнее удалять с нержавеющей стали. К вспомогательным материалам относятся микрофибровые салфетки, которые применяют для очистки поверхности нержавейки после полировки.

Простой способ полировки нержавейки в домашних условиях

Для полировки изделий из нержавейки до зеркального блеска в домашних условиях обычно используют пасту ГОИ. Полирование выполняется с помощью войлока или фетра. После его окончания все поверхности необходимо очистить с помощью салфетки из микрофибры, смоченной небольшим количеством растворителя.

Оба эти метода пригодны в тех случаях, когда нержавеющая сталь не имеет значительных повреждений. При наличии царапин, выбоин и большого количества налета перед полированием придется произвести механическую шлифовку нержавейки (вручную или с использованием электроинструмента).

Периодичность и способы ухода за нержавеющей сталью

Для того чтобы поверхность изделий из нержавеющей стали как можно дольше оставалась ровной и глянцевой, при ее очистке необходимо избегать использования абразивных паст, металлических мочалок, жестких губок и щеток, а также хлорсодержащих веществ. При отсутствии значительных повреждений на поверхности нержавейки образуется ровная матовая пленка из оксида хрома, которая защищает основной металл от коррозии и не дает налипать на него накипи. Потребность в периодической полировке возникает по мере износа и появления наружных повреждений на нержавейке, а ее необходимость определяется методом визуального осмотра.

В Интернете встречаются статьи о чистке изделий из нержавейки (в частности термосов, посуды и пр.) с помощью кока-колы. Известно, что в состав этого напитка входит ортофосфорная кислота. Но ее в кока-коле настолько мизерное количество, что сама возможность такой обработки нержавеющей стали вызывает закономерные сомнения. А что вы думаете по этому поводу? Приходилось ли вам чистить изделия из нержавейки кока-колой или чем-либо подобным? Поделитесь, пожалуйста, своим мнением и опытом в комментариях к этой статье.

Как и чем полировать нержавейку

Способы и средства для полировки нержавеющего покрытия

Гладкая поверхность металла получает повреждения при неосторожном обращении, из-за целенаправленных действий человека. Не каждый след может удалить полироль для нержавеющей стали и мягкая ветошь. В домашней мастерской (гараже) доступны многие способы обработки объемных, плоских, изогнутых поверхностей изделий из легированных сплавов. Необходимо наличие соответствующего оборудования и реактивов.

Шлифовка с механическим полированием

После повреждающей обработки металла (резки, сварки, сверления, чистки жесткими роторными щетками, ударов), образуются дефекты различной величины:

- царапины, вмятины;

- швы, наплывы, раковины;

- сколы;

- трещины;

- заусенцы.

Эти разрушения поверхности снижают стойкость к износу, отражающую способность, противодействие сложным нагрузкам. Для устранения шероховатостей, придания блеска такому твердому материалу, каким является нержавейка, придется выполнить 4 – 5 операций. С помощью электрической шлифмашины и сменных абразивных кругов проводится шлифование. Войлочным/фетровым кругом, после грубой чистки, начинают полировать изделие. Удобство обработки сложных деталей из нержавеющей стали дает бесконечная лента.

При грубом шлифовании нержавеющей стали зернистость абразива 30-40, чистовая обработка 16 – 25, полирование микропорошками с зернистостью М7 – М14, доведение до состояния зеркала – промышленные готовые составы (полироли).

Механическое воздействие мягкого круга с нанесенной пастой снимает очень незначительное количество металла. Глянцевое выравнивание происходит за счет перераспределения структуры верхнего слоя нержавейки, а не срезания его. Под воздействием воздуха, активных компонентов пасты, нагрева от трения разрушаются старые окисные пленки и, тут же, при остывании, создаются новые.

После механического полирования не создается идеальной гладкости и, соответственно, блеска в неудобных для доступа местах. В таком случае заканчивают полировать вручную. Наведение на нержавеющей стали зеркального глянца руками – операция трудоемкая, долговременная, но выполнимая. Начинают создание зеркала шлифовкой пастами, заканчивают жидкими полиролями.

Механический способ полировки нержавейки

Подвергать процессу необходимо всю видимую плоскость – частичная местная обработка будет заметна. Устранить видимые различия применением полироля не получиться.

Химический способ

Небольшие детали из нержавейки обрабатывают методом, который не требует большого приложения физических усилий и нескольких часов работы. Использовать круги может быть просто неудобно. Погрузить очищенную заготовку в ванну со строго дозированными реагентами, разведенными до нужной концентрации дистиллированной водой. За достаточный интервал времени, под воздействием едких реактивов, все контактирующие с жидкой активной средой шероховатости стали устраняются. Глубокие царапины, следы сварки предварительно сначала выравнивают наждачными кругами, после заглаживают мягкими кругами с пастой нужной зернистости (ГОИ). Иначе все крупные изъяны тоже отполируются с сохранением формы.

Для правильного выбора компонентов, их концентрации в водной массе, желательно знать марку нержавейки :

- Марку Х18Н9Т погружают в следующий состав: кислоты: 230 мл серной, 40 мл азотной, 70 мл соляной. На 1 л раствора добавляют краситель кислотный черный — 6 г, столярный клей — 10 г, хлористый натрий — 6 г. Выдерживается температура жидкости 65-70 °С, время 5÷30 мин.

- Кислоты в соотношении к полному объему: азотная 4÷5%, ортофосфорная 20÷30%, соляная 3÷4%, метилоранж — 1÷1.5%, в водном растворе с температурой 18÷25 °С, Ориентировочное время выдержки 5÷ 10 мин.

- На литр состава количество кислот: серная 230 г, соляная 660 г, кислотного красителя оранжевого– 25 г. Выдержать температуру 70÷75 °С, время 2÷3 мин.

Для полноты реакции во всех точках и удаления образующихся продуктов, жидкость в емкости непрерывно перемешивают. Можно шевелить стальную деталь.

Компоненты агрессивны. Обеспечить защиту кожных покровов рук, лица, глаз, органов дыхания.

Химическое выравнивание линии внешней границы нержавейки (полировка) происходит потому, что интенсивнее реакция идет на выступах профиля. Для предотвращения скопления продуктов взаимодействия во впадинах, углублениях, углах, принудительно создают движение жидкости. После смывания химических реактивов натирают салфеткой с небольшим количеством состава — полироля.

Анодный способ

Электрохимическая обработка снижает затрачиваемое время по отношению к механической процедуре в 4-5 раз, повышая класс чистоты зеркала на 1 или 2 позиции. Чтобы отполировать этим способом, становится не важными сложность сопряжений, кривизна плоскостей. Раствор при подключении электричества становится активным электролитом, взаимодействуя интенсивнее. Обрабатываемый образец должен быть подключен к аноду установки. Для каждого химического состава нержавеющего стали выбирают реагенты и параметры режима.

Способ требует свежеприготовленного электролита, расхода электроэнергии, применения работником средств защиты. Предварительная подготовка наружного слоя (особенно после сварки) обязательна. Зато отражающая способность нержавеющей стали после всех операций такая же, как только что отполированного серебра или никеля.

Способ изготовления элемента из нержавейки влияет на время нахождения в ванне:

- штамповка 4÷6 мин;

- сварка, термообработка 10÷12 мин;

- литье после пескоструйки до получаса.

Полируем плазмой

Технология отличается от электрохимической процедуры такими параметрами:

- раствор не агрессивен, утилизация не требует специальной очистки;

- напряжение выше (220 В);

- температура порядка 100 °C.

Применяемый реактив – соль аммония с концентрацией в растворе 3,1 ÷ 6,0 %.устанавливается плотность электрического тока величиной 0,35 ± 0,15 А/см² в зоне контакта электролита с нержавейкой интенсивно образуются газовые пузырьки. В парах внутри кипящего слоя проходят разряды, ионизирующие среду. Возникают плазменные язычки, которые целенаправленно воздействуют на сталь, полируя ее. Времени для одного погружения затрачивается в пределах 6 мин., из расчета потребляемой мощности 5 ВтЧ/см².

Для устойчивого процесса полирования электроплазменным методом поверхности определенной площади, необходима соответствующая мощность установки. Нельзя снижать ее величину, надеясь увеличить продолжительность обработки в ванне. Условия возникновения плазменно-ионизированного слоя не будут соблюдены.

Недобросовестная механическая подготовка проявится наглядно. Остаточные следы сварочных швов, царапин, вмятин не спрятать при помощи полироля.

Периодичность ухода за внешним видом

Кроме периодического полирования конструктивных лицевых элементов до кондиции блестящего зеркала рачительный хозяин ухаживает за ними постоянно. Восстановление состояния покрытия деталей автомобиля в сервисе проводят раза 2 в год. Чтобы защитить наведенный глянец используют полироли. Выпуск продукции ведется в виде жидких эмульсий и более густых составов, концентратов. Фасовка полиролей для нержавеющей стали самая разная – от туб (75 мл), флаконов, банок до бочек (20-100 л). Это повседневная защита от абразивных воздействий пыли-грязи, корродирующего действия природных факторов. Техника простая: мягкая салфетка, круговые движения, отсутствие пропусков. Наносят полироль равномерно, удаляют излишки. По желанию можно пользоваться электроинструментом с частой вращения до 1500 об/мин. Вращение параллельно обрабатываемой плоскости, чтобы не повредить торцом круга.

Изделие будет блестеть как новое, даже если его восстанавливали сваркой по кусочкам.

Технологические особенности обработки нержавеющих сталей

Более подробно остановимся на трех технологиях, разработанных нашей компанией GTOOL GROUP.

Технология полировки сварного шва в три этапа

Её применение позволят сократить время полировки сварного шва минимум в 2 раза и повысить качество обрабатываемой поверхности.

Шаг 1 — шлифовка грубого сварного шва. На данном этапе основная задача — удалить грубый сварной шов, придать поверхности однородность и сохранить геометрию трубы. Для выполнения данной задачи используется круг лепестковый комбинированный RCD. Рекомендуемые обороты — 4000 об/мин.

Шаг 2 — подготовка под полировку, доведение поверхности. Здесь важно вывести риски от предыдущей обработки и довести поверхность к состоянию близкому к полировке. Для выполнения данной задачи используется круг SAG 5. Рекомендуемые обороты — 3000 об/мин.

Шаг 3 — полировка. На этой стадии мы производим финишную полировку поверхности до зеркального блеска, окончательно придавая изделию необходимое качество поверхности. Для этого используем полировальный круг G-Grind 150 и полировальную пасту G-Polish. Рекомендуемые обороты — 2500 об/мин. Рекомендуемый инструмент: угловая шлифовальная машина с регулировкой оборотов 2500 — 7000 об/мин FINIMASTER.

Технология полировки внутренних сварных швов

Шлифовка и полировка внутренних сварных швов на изделиях из нержавеющей стали сопряжена с определенными трудностями. Наша компания разработала в связи с этим специальную технологию.

Для выполнения данной задачи потребуется шлифовальная машина для труднодоступных мест FINITEASY. Удлиненная шейка и низкий редуктор позволяют использовать ее на самых недоступных участках. Данную технологию можно с одинаковой эффективностью использовать как на круглых ,так и на профильных трубах.

Шаг 1 — шлифовка грубого сварного шва. Основной задачей на данном этапе является удаление и зачистка до однородной поверхности внутреннего сварного шва, удаление окалины и следов побежалости от сварки. Для этого мы рекомендуем использовать круг доводочный SA 7.

Круг доводочный SA 7 снимет грубый сварной шов, удалит окалину и следы побежалости и подготовит поверхность к дальнейшей работе. За счет того, что толщина круга составляет всего 3 мм данная работа будет выполнена точно по шву. Рекомендуемые обороты — 2500 об/мин.

Шаг 2 — подготовка под полировку, доводка поверхности. Чтобы довести поверхность до состояния близкого к полировке, используем круг доводочный SA 5. С его помощью мы достигаем высокого качества поверхности. Рекомендуемые обороты — 2500 об/мин. Не всегда требуется полировка поверхности, часто изделия делают шлифованными и в случае, когда полировка не требуется можно остановиться на данном этапе.

Шаг 3 — полировка подготовленной поверхности. На этой стадии мы производим финишную полировку поверхности до зеркального блеска, окончательно придавая изделию необходимое качество поверхности. Для выполнения данной задачи лучше всего подходит полировальный круг G-Grind 150. Рекомендуемые обороты — 2500 об/мин.

Технология полировки плоскости и сварных швов на плоскости

Технология полировки сварных швов на плоскости или на профильных трубах позволяет быстро и качественно выполнить финишную доводку изделия. Особенно это актуально при сборке различных металлоконструкций, используемых в строительстве и архитектуре, где требуется неизменно высокое качество поверхности.

Чтобы справиться с данной задачей нам потребуется шлифовальная машина для труднодоступных мест FINIMASTER. Особенность данной машинки — плавная бесступенчатая регулировка оборотов вращения шпинделя — 2000 — 6500 об/мин. Также потребуется профессиональный набор INOX-Plane, который предназначен специально для шлифовки и полировки плоскостей из нержавеющей стали.

Шаг 1 — шлифовка грубого сварного шва. Для удаления и зачистки до однородной поверхности грубого сварного шва, удаления окалины и следов побежалости от сварки мы советуем применять шлифовальный круг ZK Velcro P80-P120.

Объясним, почему именно его. За счет использования в данных кругах цирконата алюминия ZK, круги обладают свойством самозатачивания, что позволяет увеличить ресурс в 5 раз по сравнению с традиционным оксидом алюминия и не перегревают материал. Рекомендуемые обороты — 4000 об/мин.

Основные способы обработки нержавейки

Нержавеющая сталь – это самый распространенный металл, используемый в строительстве, бытовой сфере, отраслях промышленности. Он обладает отличными техническими характеристиками и привлекательным внешним видом. Чтобы добиться этого, производится обработка нержавейки. Для этого применяется шлифование, воронение, полирование металла. Используются и другие способы. Правильный подбор методов обработки нержавейки позволит получить необходимые качества материала.

Процесс обработки нержавеющей стали

Обработка нержавейки – непростой процесс. Чтобы изготовить определенные предметы или детали, ее нужно разрезать, сгибать, пропускать через токарный станок. Во время обработки материала надо следить за деформационным упрочнением, стараться быстро удалять стружку, учитывать ресурс инструментов, используемых в процессе. Обработка нержавеющей стали – точный процесс, во время которого необходимо соблюдать определенные правила и последовательность действий. В работе с нержавеющей сталью наблюдаются и другие сложности.

Вязкость материала. Он является довольно пластичным, поэтому стружка во время резки завивается в спираль значительной длины.

Низкий уровень теплопроводности. Если в использовании это свойство является достоинством, то в обработке нержавейки оно только мешает. Во время резки приходится охлаждать изделие специальными жидкостями, чтобы избежать наклепа, жара. Частицы сплава остаются на инструментах, быстро приводя их в негодность.

Сохранение свойств. Токарная обработка нержавейки не сопровождается некоторой потерей прочности и твердости вследствие воздействия высокой температуры. Такие качества присущи жаропрочным материалам. Это приводит к поломке рабочего оборудования.

Присутствие абразивных соединений. В составе нержавеющей стали присутствуют микроскопические соединения карбида и интерметаллов. Они придают сплаву абразивные свойства, из-за которых повреждаются резаки.

Неравномерность упрочнения. Это качество очень мешает при изготовлении крупных деталей. Они становятся менее качественными.

Процесс шлифования и полировки

Представленный сплав используется не только для производства различных деталей, но и для изготовления декоративных предметов. Чтобы обеспечить красивый внешний вид нержавеющих поверхностей, производится процедура их шлифования и полировки.

Шлифование

Этот процесс позволяет устранить или уменьшить выраженность дефектов на поверхностном слое материала. Выполняется он вручную или при помощи автоматизированных станков (если нужно сделать большой объем работ). Чаще всего используются такие станки:

- ленточный пневмонапильник;

- аппараты, на которых крепятся шлифовальные ленты;

- барабанно-ленточная машинка.

В домашних условиях шлифовку нержавейки производят с применением абразивных листов. Вся работа осуществляется в такой последовательности:

- удаление сварного шва и прижогов;

- ограничение обрабатываемой области металла при помощи алюминиевого скотча (в 2–3 слоя);

- осуществление поступательно-возвратных движений с применением ручного инструмента, при этом нужно контролировать давление на нержавеющую сталь;

- устранение алюминиевой ленты и ошкуривание последующих областей изделия.

Чтобы при шлифовке нержавейки не испортить материал, нужно предварительно подобрать зернистость абразивной ленты. Для этого используют черновые заготовки металла. А также обработка изделий производится лепестковым кругом.

Полирование

Полировка нержавеющей стали придает ей металлический блеск, делает внешний вид привлекательным. Эта процедура тоже выполняется вручную или на автоматических станках. А также применяется химическая, электрическая и плазменная полировка. В домашних условиях более распространены механические способы.

Полировка нержавеющей стали – финишная стадия работы с представленным материалом, придающая ему товарный вид. На производстве или в домашних условиях производится она войлочным кругом.

Особенности травления металла

Этот процесс дает возможность устранить с поверхности изделия сварочные швы и другие дефекты. Во время травления нержавейки происходит устранение цветовых разводов, возобновляется пассивный слой, а также защита изделия от негативного воздействия высоких температур (очень важное качество сплава, из которого изготавливается посуда и предметы быта).

Для проведения процедуры изделие необходимо поместить в водный раствор кислоты или щелочную среду. В первом случае для обработки нержавейки требуется 2 шага: сначала используется сернокислый раствор, а потом – жидкость с добавлением азотной кислоты. А также можно задействовать специальные пасты для травления нержавейки.

Наносится средство только после того, как поверхность будет тщательно очищена и обезжирена. То есть деталь нужно предварительно помыть с использованием любого моющего средства. Наносить пасту следует на определенное время – от 10 минут до часа. Выдержав этот период, средство смывается с нержавейки проточной водой.

Руками прикасаться к такой пасте нельзя. Наносится она при помощи пластиковой лопатки или кисточки, на которую не действует кислота. Посредством струйного напыления раствора можно осуществить обработку больших металлических поверхностей.

Воронение металла

Воронение металла можно выполнить не только в производственных, но и в домашних условиях. При этом деталь меняет свой оттенок. Представленная процедура обеспечивает красивый внешний вид изделия, а также улучшает его антикоррозийные свойства. В ходе воронения поверхность нержавеющей стали покрывается очень тонким защитным слоем. Существует несколько способов обработки материала:

- Щелочное. Процесс требует наличия щелочного раствора с содержанием катализатора окисления. Причем обработка производится при высокой температуре: до 150 градусов.

- Тепловое. Тут необходима соответствующая среда и повышенная температура: атмосфера пароперегрева, аммиачно-спиртовой раствор в парообразном состоянии (но предварительно на поверхность наносится небольшой слой лака).

- Кислотное. Тут необходим физико-химический или электрохимический метод.

Чтобы поверхность нержавейки была гладкой и блестящей, воронение проводится в масле. При использовании химических веществ в качестве красителей поверхности выступают окислы или сам металл. Эта операция представляет собой взаимодействие нержавейки с жидкостными растворами металлических солей.

При таком способе происходит максимально плотное и тесное сращивание поверхности изделия с красочной пленкой. Состав, используемый для воронения, содержит разные компоненты, консистенцию. А также он отличается текстурой.

Провести процедуру можно в домашних условиях, но ее качество будет не настолько хорошим, как фабричное. Тут используется селитра, лимонная или ортофосфорная кислота. В любом случае к процедуре нужно подходить ответственно и осторожно.

Другие методы обработки

Обработка нержавеющей стали может быть черновой или декоративной. В первом случае влиянию поддаются детали механизмов. Декоративная обработка производится для того, чтобы придать изделию красивый внешний вид. Среди таких способов выделяются следующие.

Хромирование

Чтобы провести процедуру, необходимы промышленные станки, специальные средства, соответствующие навыки, поэтому в домашних условиях провести его очень трудно. Правильно осуществленное хромирование нержавейки позволяет сделать металл зеркальным, повысить его устойчивость к воздействию негативных факторов, защитить от коррозии.

В этом случае используются порошковые вещества или жидкие составы. Первый вариант позволяет провести более качественную отделку. Порошковые красители хорошо ложатся на поверхность металла и создают не только декоративную, но и защитную пленку на нержавейке.

Для осуществления процедуры требуется специальный припой и очень высокая температура. Оптимальным вариантом является дуговая сварка с применением неплавящихся электродов.

Технологические процессы с нержавейкой осуществляются и в промышленных, и в домашних условиях. Сталь можно резать, сверлить, паять, обрабатывать химическими растворами и высокой температурой. Но где бы эти действия ни проводились, необходимо соблюдать технологию процесса. Правильно проведенные процедуры позволят надолго защитить изделие от коррозии и ржавления, сохранить привлекательность.

Видео по теме: Обработка нержавейки

Полировка нержавеющей стали – зеркало за 5 минут реально!

Полироль для нержавеющей стали помогает нам обновить поверхность и очень быстро сделать ее блестящей простым механическим способом. Но это не всегда эффективно. Какие методы более действенные и насколько они доступны для бытового применения?

1 К каким изменениям приводит полирование?

Полировка – финишная стадия при изготовлении различных изделий. Заключается этот процесс в оплавлении поверхностного слоя толщиной 0,01–0,03 мм. В результате устраняются все мелкие дефекты (микротрещины, царапины, раковины и т. д.). Поверхность получается идеально гладкой и отражает свет. Подобный эффект достигается благодаря тому, что глубина неровностей менее длины волны видимого света.

Добиться зеркальной поверхности металла можно и другими способами, например, хонингованием. Но они обычно требуют специального оборудования, материалов и знаний. Поэтому их применение оправдано только когда необходимо обеспечить заданную точность. С полированием все намного проще. Для этой операции используются довольно простые станки, а полировальный инструмент можно сделать даже в домашних условиях. Отлично проявили себя войлок, кожа, мягкая ткань. На рынке и в магазинах продаются специальные пасты, сделанные на основе окиси хрома, трепела или крокуса. Эти материалы используются для механического метода, но существуют еще и химические способы обработки поверхности в специальных растворах.

Правильно подготовить изделие очень важно. На поверхности не допускается наличие различных дефектов, поэтому перед полированием следует стадия шлифования (снятие более толстого слоя). Чтобы найти скрытые изъяны, полирование начинается с наиболее «слабых» участков. Например, в сварных конструкциях это швы, где чаще всего обнаруживаются микротрещины или раковины. Полировку нержавеющей стали, впрочем, как и иных материалов, делают в несколько подходов, каждый раз подбирая рабочий материал меньшей зернистости. Причем желательно свести количество операций к минимуму.

2 Механические методы – классика, доступная каждому

Это наиболее простой способ добиться зеркально гладкой поверхности. Заключается он в следующем. Высокая скорость вращения полировального материала и возникающее при этом трение приводит к повышению температуры, в результате тончайший поверхностный слой оплавляется и становится идеально гладким.

Существует два вида полировки – черновая и чистовая. Первая делается более крупнозернистыми материалами и необходима для устранения шероховатости поверхности. В качестве рабочего инструмента выступают специальные пасты или ленты, на которые нанесены абразивные частички. Чистовое полирование – финишный этап. В этом случае нашли свое применение специальные порошки, тонкие полировальные пасты, в состав которых дополнительно входят и поверхностно-активные вещества. Они наносятся только на мягкие круги из эластичного материала, которыми и натирают обрабатываемое изделие.

Делать полирование можно и вручную, но это займет очень много времени. Поэтому придется обзавестись специальной шлифовальной машинкой. Начинается обработка наиболее крупнозернистым материалом, а затем каждый последующий раз необходимо уменьшать размер абразива вдвое. При этом лучше не устанавливать скорость больше 4500 об/мин. Финишное полирование начинают с участков, где заметны мелкие риски.

Однако если речь идет о мелких элементах незамысловатой формы, тогда возможно избежать электрополировки нержавеющей стали и использовать ручной метод. В этом случае специальная паста наносится на кусочек войлока либо иной мягкой ткани, и поверхность натирается круговыми движениями. Также ручного способа не избежать при обработке труднодоступных мест, куда шлифовальная машинка не сможет достать.

3 Химическое полирование – особенности и рецепты

При этом способе изделие погружают в химический раствор и держат определенное время. Также очень важно соблюдать температурный режим. В результате протекания химических процессов микронеровности на поверхности расплавляются, и она получается идеально гладкой. Главное преимущество этого способа – скорость полировки, обычно процесс занимает несколько минут. Еще вам не понадобится специальный электроинструмент, источник тока. Вы прилагаете минимум усилий в отличие от ручного метода. Кроме того, поверхность равномерно полируется независимо от конфигурации. Жидкий раствор проникает даже в самые укромные места детали.

При этом всем обилии плюсов есть и некоторые недостатки. Во-первых, это меньший блеск, поэтому такое полирование применимо только когда деталь не нуждается в зеркальной поверхности. Во-вторых, раствор недолговечен, так что придется работать интенсивно после его приготовления. В-третьих, смесь очень агрессивная, поэтому особое внимание необходимо уделить технике безопасности. Работы проводятся только в специальной одежде и при хорошей вентиляции помещения. Для химполировки нержавеющей стали используются растворы на основе кислот.

Смешивается 660 г/л соляной, 230 г/л серной кислоты и 25 г/л кислотного оранжевого красителя. Нагреваем раствор до 70–75 °C и погружаем в него деталь. Достаточно подержать ее около 3 мин. При этом смесь желательно периодически перемешивать либо встряхивать изделие, в противном случае на некоторых участках поверхности могут скапливаться пузырьки газов, что негативно скажется на качестве полировки.

Во всех рецептах предполагается использование концентрированных кислот.

Еще в раствор можно добавить поверхностно-активные вещества (ПАВ), глицерин и бензиловый спирт. Смесь включает 25–35 частей фосфорной, по 5 ч. азотной и соляной, 0,5 ч. сульфосалициловой кислот и 0,5 ч. двунатриевой соли этилендиаминтетрауксусной кислоты (ЭДТА). Также необходимо 1 ч. глицерина, а содержание бензилового спирта не превышает 0,1 ч. В качестве ПАВ используются триэтаноламин, этиленгликоль и оксифос, содержание этих веществ не более 0,015; 0,017 и 0,01 частей соответственно. Изделие из нержавеющей стали предварительно обезжиривается щелочным раствором, затем промывается в проточной воде и высушивается. Тем временем нагреваем смесь до 80 °C и погружаем в нее деталь максимум на 3 минуты.

В этом случае берется 20–30 % ортофосфорной, 4–5 % азотной и около 4 % соляной кислоты, также в состав входит 1,5 % метилоранжа. Все остальное – дистиллированная вода. Раствор нагревается максимум до 25 °C, а время обработки колеблется от 5 до 10 минут. Чтобы улучшить качество полирования, изделие необходимо периодически шевелить.

4 Электрохимическая полировка – что изменит присутствие тока?

При электрохимической полировке нержавеющей стали изделие тоже погружается в раствор, но только в этом случае через него пропускают электрический ток. На металле есть тонкая оксидная пленка, ее толщина неодинакова на всей поверхности из-за наличия микровпадин и микровыступов. В углублениях она более толстая. Кислотный раствор интенсивней реагирует в местах, где этот защитный слой утончается. Из-за такой разности скорости реакции поверхность получается идеально гладкой и значительно лучшего качества, чем после механической обработки. Покрытия имеют мелкозернистую структуру и лишены пор, благодаря чему значительно снижается коэффициент трения.

К достоинствам этого метода относится высокое качество поверхности, отличная производительность. Электрохимическое полирование не требует физических усилий как при механической обработке, к тому же можно исключить этап обезжиривания. Поверхность полируется очень быстро. Плюс ко всему гальванические покрытия обладают превосходной прочностью сцепления с поверхностями, отполированными механическим методом.

А вот в недостатки можно записать зависимость от электроэнергии и ее расход. Кроме того, изделие необходимо предварительно отшлифовать механическим способом. Электрохимическая полировка чувствительна к качеству состава, температуре электролита, времени выдержки и плотности пропускаемого тока. Как и в химическом методе, работать придется с вредными для организма составами, поэтому обязательно уделяем должное внимание технике безопасности. Для электрохимического полирования нержавеющих сталей преимущественно используются электролиты на основе серной, хромовой и фосфорных кислот.

Берется 730 г/л фосфорной и не более 700 г/л серной кислоты. Добавляется триэтаноламин 4–6 г/л и совсем немного катапина (0,5–1,0). Раствор нагревают до температуры не менее 60 °C и не более 80 °C. Через изделие проводится ток плотностью от 20 до 50 А/дм 2 . Делать электрохимическое полирование нужно около пяти минут.

Детали из хромоникельмолибденовой или хромоникелевой нержавеющей стали помещают в состав из ортофосфорной и серной кислот, взятых в соотношении 65 % и 15 % соответственно. Еще добавляется 12 % глицерина, 5 % хромового ангидрида и очищенная вода (оставшиеся 3 %). Процесс протекает при температуре от 45 до 70 °C и плотности тока около 7 А/дм 2 . Время выдержки зависит от ряда факторов. Сварные изделия достаточно полировать всего 10–12 минут, а после пескоструйной обработки нужно выдержать в растворе около получаса.

5 Плазменная полировка – сложно, но эффективно

Есть еще один метод обработки поверхности, основанный на процессах в металле при его погружении в раствор и одновременном воздействии высокого напряжения. В отличие от предыдущего метода используются только экологически чистые составы на основе солей аммония.

Сущность плазменной полировки нержавеющих сталей заключается в следующем. Изделие обязательно должно быть положительным анодом. При воздействии высоких напряжений более 200 В электролит начинает закипать прямо у поверхности детали, что приводит к образованию тонкой парогазовой оболочки (50–100 мкм). Электрический ток, когда проходит через эту пленку, способствует возникновению плазменных процессов. В местах микровыступов значительно возрастает напряженность электрического поля, что приводит к возникновению импульсных разрядов.

Плазменная полировка удаляет с изделия тончайший слой с повышенным содержанием инородных включений. В результате поверхность имеет зеркальный блеск, обладает высокими адгезионными свойствами. Кроме того, этот метод объединяет в себе сразу три операции: обезжиривание, травление и активацию поверхности. Однако чтобы достичь желаемого результата, поверхность изделия должна быть тщательно подготовлена. Любые дефекты, риски, царапины и прочее после подобной обработки не устранятся, а, наоборот, станут еще более заметными. Поэтому предварительного грубого ручного полирования не избежать.