Содержание

- Как правильно варить алюминий в домашних условиях

- Особенности сварки алюминия и его сплавов

- Способы сварки алюминия

- Подготовка поверхностей к сварке

- Технология сварки алюминия

- Полезные советы

- Как модернизировать инвертор для сварки аргоном

- Особенности аргоновой сварки

- Техника сваривания

- Самодельный аппарат ТИГ на инверторе

- Как сделать сварочный осциллятор для алюминия своими руками: схема

- Принцип действия прибора

- Из чего состоит?

- Какие бывают?

- Как устроен?

- Условия эксплуатационного использования и меры предосторожности

- Как изготовить своими руками?

- Самодельная аргоновая сварка

- Технология и применение аргонной сварки

- Элементы для сборки самодельного аппарата

- Алгоритм сборки сварочного аппарата

- Настройка готового оборудования

- Как сделать аппарат для сварки алюминия своими руками?

- Как сделать сварочный аппарат самостоятельно?

- Из чего стоит трансформатор?

- Плюсы и минусы аргоновой технологии

- О чем следует помнить во время работы с аргоном?

Сварочный аппарат для сварки алюминия своими руками

Как правильно варить алюминий в домашних условиях

У этого металла внушительный список достоинств, но из-за его особенностей сварка алюминия связана с трудностями. Основной проблемой при самостоятельном ремонте деталей из алюминия является сложность создания условий аналогичных заводским. Однако и упрощенные технологии обеспечивают приемлемые результаты.

Особенности сварки алюминия и его сплавов

Трудности сварки алюминиевых сплавов и чистого металла связаны с его свойствами:

- Температура плавления окисной пленки, покрывающей поверхность этого материала, 2044⁰C, а металла — 660⁰C.

- Поверхность капель, образующихся при плавлении алюминия, мгновенно окисляется, что препятствует созданию монолитного шва. Поэтому сварочную ванну приходится ограждать от контакта с воздухом.

- Из-за высокой текучести металла в расплавленном виде контроль над сварочной ванной затруднен. Проблема решается подкладкой под заготовки железных пластин для отвода тепла.

- В алюминии содержится водород, который при остывании шва выходит наружу, образуя поры и трещины. В сплавы входит кремний, способствующий растрескиванию во время охлаждения соединения.

- У алюминия высокий коэффициент температурного расширения, поэтому усадка при остывании приводит к деформации заготовок.

- Из-за высокой теплопроводности сварку приходится вести током в 1,5 — 2 раза большим, чем при работе со сталью.

- При сварке алюминия своими руками не всегда удается определить марку сплава, поэтому настройка оптимального режима сварки затруднена.

Способы сварки алюминия

Выбор метода, которым можно сварить алюминий дома, определяется имеющимся оборудованием. Разработано несколько способов, но популярными стали только три.

Вольфрамовым электродом

Этим способом сваривают алюминий, когда к прочности шва предъявляются жесткие требования. Он создается за счет плавления присадочной проволоки диаметром 1,6 — 4 мм дугой, создаваемой неплавящимся электродом из вольфрама. Для защиты от окисления к месту сварки подается аргон или гелий.

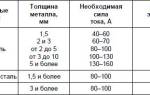

Работа выполняется на переменном токе. Если работа проводится в помещении, расход газа настраивают в пределах 5 — 8 л/мин, на улице больше. Диаметр электрода и сила тока в зависимости от толщины деталей определяются по таблице:

При выполнении сварки следует учитывать нюансы метода:

- длину дуги поддерживают на уровне 2,5 мм;

- электрод устанавливается под углом 80⁰ к стыку;

- проволока подается под углом 90⁰ к электроду;

- горелку с электродом перемещают следом за проволокой без поперечных движений;

- для равномерного заполнения стыка проволоку подают короткими отрезками;

- на конце электрода должен образоваться шарик правильной формы, если нет — нужно увеличить ток;

- газ подают за 4 — 5 секунд до сварки изделий, после завершения перекрывают спустя 6 — 7 сек.

Плавящимся электродом

Сваркой электродами с покрытием соединяются заготовки толщиной от 4 мм, если нет высоких требований к качеству и прочности. Процесс сопровождается бурным разбрызгиванием плавящегося металла. Шов получается рыхлым, поскольку в нем остаются поры. Шлак, способствующий развитию коррозии, удаляется с трудом. Несмотря на недостатки эта технология очень популярна, поскольку выполняется без дорогостоящего оборудования и расходных материалов.

Электродами, обмазка которых при испарении создает защитную среду, проводится сварка алюминия и его сплавов большинства марок. Лучшими признаны марки УАНА и ОЗАНА. Перед применением их рекомендуется прокаливать. Если специальных электродов нет, вместо них можно использовать алюминиевые жилы кабелей. Их обмазывают смесью порошкового мела с жидким стеклом, чтобы получился слой 1,5 — 2 мм с последующей просушкой.

Сварка проводится постоянным током с обратной полярностью. Лучше пользоваться инвертором, но подойдет и самодельный аппарат. Сила тока выбирается исходя из того, что на 1 мм толщины деталей должно приходиться 25 — 30 А. Для улучшения проплавки края заготовок в зависимости от толщины нагреваются до температуры 300 — 400⁰C. После завершения работы месту соединения дают медленно остыть, чтобы уменьшить риск растрескивания и деформации.

Из-за низкой температуры плавления алюминиевые электроды сгорают быстрей, чем стальные аналоги, поэтому сварка выполняется быстрей. Их ведут вдоль стыка без поперечных колебаний, стараясь заварить шов без остановок. Прерывание дуги приводит к образованию на кончике электрода и в ванне пленки из шлака, которая затруднит повторный розжиг.

Сразу после завершения со шва оббивают шлак. Для удаления мелких крошек соединение промывают водой и чистят жесткой щеткой. Для полной уверенности в отсутствии частичек шлака дополнительно проходятся щеткой со стальной щетиной.

Полуавтоматом

Качественная сварка алюминия и его сплавов с созданием монолитных красивых швов выполняется полуавтоматами, работающими в импульсном режиме. Оксидная пленка разбивается кратковременным разрядом высокого напряжения, которое затем снижается до исходного значения. По такому же принципу происходит «вбивание» капель в зоне сварки. Однако, из-за высокой цены оборудования, оно редко используется домашними мастерами. Чаще приспосабливают обычные полуавтоматы, так как варить алюминий ими дома можно с хорошим качеством. Однако на аппарате без дополнительных опций оптимальные настройки придется подбирать экспериментальным путем.

Работая по этой технологии, следует учитывать ее особенности:

- Работа проводится на постоянном токе с обратной полярностью. Величину тока можно выставлять по таблице для вольфрамового электрода с последующей корректировкой.

- У мягкой алюминиевой проволоки есть склонность к образованию петель. Для устранения этого недостатка ее подают механизмом с четырьмя роликами через укороченный рукав с тефлоновым вкладышем.

- Из-за высокого температурного расширения алюминия проволока может застревать в отверстии наконечника. Проблема решается заменой на другой с большим диаметром или с маркировкой «Al».

- Из-за быстрого сгорания скорость подачи алюминиевой проволоки устанавливается больше чем при работе со стальной. Иначе она начнет плавиться внутри наконечника, выводя его из строя.

Подготовка поверхностей к сварке

Под правильным свариванием алюминия подразумевается не только настройка параметров процесса, но и предварительная обработка заготовок:

- Место соединения на расстоянии 2 — 3 см от стыка очищают от грязи и обезжиривают любым растворителем.

- При сварке деталей толщиной больше 4 мм неплавящимися электродами с кромок снимают фаски под углом 45 — 65⁰. У листов толщиной до 1,5 мм делают отбортовку торцов. У заготовок, соединяемых плавящимися электродами с покрытием, кромки разделывают, если толщина больше 20 мм.

- Прежде чем сваривать алюминий, с поверхностей возле стыка напильником или металлической щеткой удаляется оксидная пленка. Обработка проводится без надавливания, чтобы в царапинах не остались ее частички.

Технология сварки алюминия

Этапы сварки алюминия в домашних условиях одинаковы для всех способов:

- заготовки предварительно нагревают до 150⁰C;

- на аппарате выставляются настройки выбранного режима;

- зажигают дугу контактным или бесконтактным методом;

- наплавляют сварочную ванну до появления на поверхности зеркального пятна;

- затем подают присадочную проволоку, если это предусмотрено технологией, и начинают перемещать электрод вдоль стыка.

Полезные советы

Повысить качественные показатели сварки алюминия в домашних условиях помогут рекомендации специалистов:

- разделывая кромки, следует учитывать, что при уменьшении угла фасок увеличивается ширина шва;

- при соединении деталей толщиной больше 7 мм между ними нужно оставить зазор 2 мм;

- чтобы шов получился ровным по ширине, детали сначала прихватывают с обеих сторон;

- перед завариванием трещину расширяют и углубляют, так как варить алюминий без ее заполнения бесполезно;

- толстостенные детали сваривают в несколько проходов до заполнения стыка, удаляя шлак с каждого шва.

Узнав как сваривать алюминий в домашних условиях можно переходить к практике. Однако, чтобы не стать жертвой несчастного случая, прежде нужно запастись одеждой и перчатками из огнеупорного материала. Для работы дома лучше приобрести аппарат с возможностью проведения ручной и аргонодуговой сварки.

Как модернизировать инвертор для сварки аргоном

Аргонная сварка из инвертора своими руками — решаемая задача даже в условиях личного гаража, не говоря уже о мастерской или металлообрабатывающем цехе.

Сварка цветных металлов и сплавов — сложная операция даже для опытного мастера. Кто хоть раз стыкался с необходимостью сваривания алюминия или титана, тот знает цены на эти услуги. Часто они столь высоки, что от сварки приходится отказываться и покупать новую деталь или менять целый узел. Но чаще всего, 80-90% цены — это не стоимость оборудования, а оплата услуг сварщика.

Не хочу утверждать, что сварка аргоном, а именно она применяется в этом случае, очень сложна и сильно отличается от сварки ММА. Да, она несколько сложнее в техническом плане и требует определенных навыков, но если вы освоили сварку покрытым электродом, то, после небольшой практики, сможете варить и аргоновой сваркой ТИГ.

Закономерный вопрос — где взять аппарат? Решить его можно двумя путями — купить инвертор с режимом TIG или переделать свой аппарат. Аргонная сварка из инвертора своими руками — вполне решаемая задача даже в условиях личного гаража, не говоря уже о мастерской или металлообрабатывающем цехе.

Особенности аргоновой сварки

Сварка в аргоновой атмосфере отличается от обычной ММА такими особенностями:

- производится при постоянном обдуве аргоном;

- ток может использоваться как переменный, так и постоянный (обратной полярности);

- необходимо использовать вольфрамовый электрод;

- без присадочной проволоки варить можно только особо тонкие листы;

- для розжига дуги необходим осциллятор;

- техника проводки электрода имеет определенную специфику.

Рассмотрим все пункты по отдельности. Может показаться, что они напрямую не относятся к теме, как из обычного инвертора сделать профессиональную аргоновую сварку, но, зная эти тонкости, станет легче учесть все особенности аппарата и технологии.

Схема аргонной сварки:

Зачем нужен аргон

Практические свойства при сварке определяет его вес — он тяжелее азота и кислорода более чем в два раза, появляясь в зоне сварного шва, он попросту вытесняет эти газы и окутывает ванну, не допуская возникновения химических реакций окисления. Этот факт необходимо учитывать при сварке на открытом воздухе — сильный или умеренный ветер может ухудшить качество сварки.

Сварочный ток

Электрический ток напряжением 30-80 В и силой 20-200 А — диапазоны, применяющиеся при сварке цветных металлов в инертной атмосфере. Выбор параметров тока производится согласно специальных таблиц и зависит от диаметра электрода и толщины свариваемого металла. Правильно выбрав характеристики тока, вы сможете выполнить самый сложный шов даже на самодельном аппарате.

- он не плавиться (Т плавления выше 3000 0 С, даже при красном калении он не размягчается) при температурах сварки цветных металлов;

- позволяет получить очень тонкую дугу, дает возможность формирования компактного шва;

- испарение электрода составляет не более 0,01 грамма на 1 м шва.

При этом промышленность выпускает такие электроды в более чем 25 видах, выбрать нужный не составит особого труда.

Присадочная проволока

Материал проволоки выбирается в соответствии со свариваемым металлом: для алюминия — алюминиевая, для нержавейки — из легированной стали определенной марки.

Осциллятор

При сварке постоянным током вольфрамовым электродом довольно сложно разжечь электрическую дугу. Если выполнять эту операцию касанием, как при сварке ММА, то возможно пригорание электрода, проплавление металла, приварка части материала к острию электрода и прочие неприятности.

Осциллятор — специальный аппарат, который вырабатывает высокочастотный ток для подачи импульса розжига. В дальнейшем он периодически генерирует поддерживающие импульсы, стабилизирующие дугу и позволяет сварщику уверенно работать как при постоянном, так и при переменном токе.

Перед тем, как сделать полноценную аргоновую ТИГ сварку самому, необходимо купить осциллятор, например УВК 7, или собрать его самостоятельно по одной из схем:

Но практика показывает, что осциллятор заводского изготовления работает намного надежнее. А цена его не столь высока, чтобы тратить неделю времени на поиск деталей, сборку и настройку самодельного устройства.

Тем более, что заводской осциллятор подключается очень просто практически к любому аппарату инверторного или трансформаторного типа — достаточно при помощи специальных разъемов навесить его на сварочные электрокабели. Он работает параллельно с аппаратом и на сварочный ток влияния не оказывает, поддерживая только стабильность дуги.

Но при покупке осциллятора следует учесть, что некоторые модели работают при напряжении холостого хода от 40 В. Если вы собрались вести сварку при U= 28-30В, то генератор импульса может не сработать.

Техника сваривания

Этим достигается две цели — поток аргона не уходит из зоны сварочной ванны и не позволяет ей окислиться и появляется возможность выполнения очень тонкого шва, практически незаметного на поверхности металла.

Самодельный аппарат ТИГ на инверторе

Основными частями такой установки являются:

- инвертор с возможностью сварки ММА;

- горелка TIG;

- баллон с аргоном;

- манометр;

- осциллятор;

- соединительные шланги и кабели.

Собрать их нужно в соответствии со следующей схемой:

После настройки параметров тока, включить инвертор, подготовить металл и начинать сварку.

На максимальных параметрах работать все равно не придется, а переплачивать вдвое за горелку промышленного уровня нет смысла. Многие сайты интернета рекомендуют сделать горелку самостоятельно. В принципе, это возможно. Но если купить все детали и собрать самостоятельно, то по стоимости она сравняется с заводской, а по качеству сборки и возможности регулировок и настроек будет хуже на порядок. В этом случае остается только успокаивать себя тем, что горелка сделана своими руками.

Можно сделать вывод, что переделка инвертора ММА в установку ТИГ не требует вмешательства в работу самого аппарата — необходимо только докупить периферию и правильно все собрать. По сравнению с покупкой инвертора, в котором предусмотрен режим TIG, это обойдется почти вдвое дешевле.

О собственном опыте трансформации инвертора в аппарат TIG редакция предлагает поделиться на страницах сайта. Нас и наших читателей интересуют советы и личные разработки практиков. Пишите нам, самые интересные разработки будут опубликованы под именем автора.

Как сделать сварочный осциллятор для алюминия своими руками: схема

При работе с заготовками из алюминия или высоколегированных марок стали часто возникают сложности с розжигом дуги. Причина – наличие поверхностной оксидной пленки, ухудшающей контакт неплавящегося электродного стержня с материалом детали.

Для устранения такой проблемы предназначен сварочный осциллятор, способствующий моментальному формированию дуги и поддерживающий ее устойчивость.

Принцип действия прибора

При сопряжении цветных металлов применяются аргонодуговые агрегаты и вольфрамовые электроды, подплавляющие кромки и создающие защитную ванну. Изделия из нержавейки и алюминия соединяются посредством агрегатов инверторного типа.

В обоих случаях имеется проблема – трудности с первоначальным образованием дуги. Для цветных металлов применяется постукивание стержнем по изделию, но при этом образуются следы от прилипания и трещины, требующие удаления. Применение осциллятора позволяет избавиться от таких проблем при соединении аргоном.

При работе с тонкостенными заготовками на низких токах дуга периодически тухнет, ее вторичное формирование требует затрат рабочего времени. Здесь также используется осциллятор с целью устранения проблемы.

Приборы собираются по различным схемам, но каждый из них нужен для образования дуги промеж заготовкой и стержнем на удалении порядка 5 мм. Осциллятор располагают в интервале от аппарата до горелки.

Оборудование функционирует таким образом:

- изменение поступившего напряжения в непродолжительные высокочастотные импульсы;

- суммирование импульсов и сварного тока с целью улучшения розжига.

Из чего состоит?

Осциллятор для сварки входит в схему промеж выпрямителем (либо трансформатором) и электродным держателем. Конструкция большинства моделей включает такие элементы:

- блок для выпрямления напряжения;

- накопительный блок для зарядки от конденсаторов;

- питающий блок;

- блок, генерирующий импульс;

- узел управления;

- газовый клапан (в аргоновых приборах);

- повышающее трансформаторное устройство;

- измеритель напряжения.

Какие бывают?

Осцилляторы выпускаются таких типов:

- непрерывной работы;

- импульсного типа;

- с конденсаторами.

Какой именно применить прибор определяется от характера производимых работ и подлежащих свариванию заготовок.

Непрерывного действия

Осцилляторы этого типа к выходному току прибавляют высокочастотный ток (150-250 кГц) со значительным напряжением (3-6 кВ). Дуга поджигается без соприкасания нержавеющей либо алюминиевой детали со стержнем. Горение стабильное при низком токе, что достигается повышенной частотой тока, приходящего от сварочного аппарата с осциллятором.

В схеме осциллятора для сварки алюминия своими руками предусматривается параллельное либо последовательное включение прибора. Второй вариант предпочтительней, потому как не предусматривает по причине ненадобности предохранения от напряжения.

Импульсный

Устройства импульсного типа применяются преимущественно для соединения переменным током.

Помимо начального формирования дуги, приборы требуются для ее поддерживания при переменах полярности. Осцилляторы непрерывного принципа работы не имеют подобных функций, что влечет снижение качества.

C накопительными конденсаторами

Для формирования дуги без соприкасания также используются приборы с конденсаторами, собирающими заряд от заряжающего оборудования. При необходимости вторичного поджига конденсаторы разряжаются, а высвободившийся ток переходит к дуге.

Как устроен?

Напряжение, пропускаемое сквозь обмотку повышающего преобразователя, проходит по контуру и выполняет зарядку конденсатор. По достижении требуемой емкости выполняется разрядка и пробой, вызывающий КЗ контура. По этой причине возникают резонансные волны, создаваемые высокочастотным током, проходящим обвязки и конденсатор защиты, в итоге попадая к дуге.

Условия эксплуатационного использования и меры предосторожности

При задействовании осциллятора нужно соблюдать простые правила, следование которым повышает безопасность.

- Устройства можно применять при сваривании в цехах и на открытых производственных площадках.

- При атмосферных осадках использование осциллятора не допускается – это может повлечь порчу и необходимость ремонта прибора.

- Работу разрешается выполнять в температурном диапазоне от -10 до 40°С, влажности воздуха до 98% и давлении атмосферы 85-106 кПа.

- Нельзя задействовать прибор в пыльных и загазованных цехах.

- Работа с аппаратом для сварки должна выполняться только при наличии заземления.

- До проведения работ нужно удостовериться в правильности подключения устройства, исправности контактов.

- Снятие кожуха с осциллятора допускается только после отключения его от сети.

- Рабочую поверхность прибора следует содержать в чистоте. При образовании нагара покрытие зачищается мелкой наждачкой.

Как изготовить своими руками?

Как уже отмечалось, посредством осциллятора осуществляется формирование дуги без необходимости соприкасания электродного стержня и подлежащей свариванию заготовки, удержание стабильности горения.

Такие функции прибора возможны за счет накладки на приходящий ток высокочастотного тока со значительно большей величиной напряжения. Задействуются осцилляторы, как правило, для соединения заготовок, изготовленных из алюминия.

Для сборки сварочного осциллятора своими руками предназначена схема, распространенная из-за своей простоты. Основной частью этой схемы считается трансформаторное устройство, увеличивающее напряжение с поступающих 220 В до 3 кВ. Самой большой проблемой сборочных работ считается разрядник, используемый для прохождения электрической искры высокой мощности.

Также важная деталь – контур колебаний, в который в обязательном порядке включается блокирующий конденсатор. Этот контур, содержащий помимо конденсатора еще и разрядник с индуктивной катушкой, помогает решить главную задачу устройства – формирование высокочастотных затухающих волн. Данные импульсы облегчают поджиг дуги и содержат ее в устойчивом состоянии.

Как изготавливаемый в заводских условиях, так и смонтированный самостоятельно прибор может выполняться по двум схемам – импульсного и непрерывного типа. Лучшим считается задействование осциллятора импульсного типа, позволяющего обеспечить быстрое и легкое первичное формирование дуги, удержание стабильности ее горения на непостоянном токе на протяжении всего времени пользования.

Непрерывный тип приборов считается не настолько эффективными. В их состав нужно включать приборы, предохраняющие от воздействия увеличенного напряжения.

В качестве управляющего блока служит кнопка, позволяющая совместно выполнить включение и подать защитную газовую среду в зону сваривания двух элементов. Сами импульсы высокой частоты, из-за которых обеспечивается эффективное проведение сварочных работ, вырабатываются высоковольтным трансформирующим оборудованием и разрядником.

Элементы на выходе такого прибора – пара контактов: минус и плюс. Первый подключается с подлежим свариванию изделиям, а второй, выходящий от высоковольтного преобразователя – к горелке сварочника.

Главное, что нужно учесть при изготовлении и применении самостоятельно собранного осциллятора – это правила безопасности, предъявляемые к работам с установками, подключаемыми к электросети. При соблюдении данных правил важно неукоснительно соблюдать электрическую схему и порядок ее сборки, применять для изготовления только оптимально подходящие по своим параметрам элементы.

Самодельная аргоновая сварка

Аргонная сварка является незаменимым методом, с помощью которого можно создавать неразъемные соединения изделий из цветных металлов, титана, нержавеющей стали и других сплавов. К тому же, данный вид сварки отличается хорошим качеством шва и высокой производительностью. Универсальные возможности аргоновой сварки привлекают и домашних мастеров. Но данное оборудование имеет высокую стоимость, и для домашнего использования практически не покупается. Поэтому все больше мастеров начинают задумываться о изготовлении агрегата аргонной сварки своими руками.

Технология и применение аргонной сварки

Аргоновая сварка немного напоминает обыкновенную дуговую, но для защиты сварочной ванны в ней используется защитный газ — аргон. Данный инертный газ имеет ряд присущих только ему свойств.

- Поскольку аргон тяжелее воздуха на 38%, он хорошо проникает в сварочную ванну и защищает ее от газов, находящихся в атмосфере. Благодаря этому сварочный шов получается без образования оксидной пленки, что улучшает качество соединения.

- Аргон присутствует в воздухе, поэтому он является побочным продуктом, образующимся при получении кислорода и азота из атмосферы, и является самым недорогим среди защитных газов для сварки.

Процесс сварки в среде аргона происходит по следующему принципу. Буквально за 1 секунду до розжига дуги в горелку подается аргон. Сварщик подносит электрод к детали, приготовленной для соединения, и нажимает кнопку включения. Но поскольку для розжига дуги в среде защитного газа требуется его высокая ионизация, то в работу вступает осциллятор.

Осциллятор — это прибор, вырабатывающий высокочастотные и высоковольтные импульсы, способные ионизировать газ и зажечь дугу между электродом и заготовкой.

После розжига дуги в место соединения деталей подается присадочная проволока вручную или в автоматическом режиме. Детали свариваются за счет плавления присадки, металл которой попадает на расплавленные кромки соединяемых заготовок.

Традиционно под аргоновой сваркой подразумевают соединение металлов с помощью неплавящегося вольфрамового электрода, создающего дугу, и присадки в виде металлического прутка или проволоки. Данный тип сварки имеет международное обозначение “TIG”.

Применяется аргонная сварка в следующих сферах.

- Каркасное строительство. Сварные швы способны выдерживать постоянные нагрузки.

- Стыковка труб как стальных, так и из цветных металлов, в том числе труб из различных сплавов.

- Соединение разнородных металлов.

- Сращивание практически любых металлов между собой: титана, меди, алюминия, нержавейки, бронзы, латуни, чугуна и т.д. Особенно это важно для автомобилестроения.

- Изготовление декоративных и ювелирных изделий.

Элементы для сборки самодельного аппарата

Чтобы собрать оборудование для аргоновой сварки, потребуются следующие элементы:

- сварочный аппарат постоянного тока или инверторного типа;

- осциллятор;

- блок защиты инвертора;

- горелка;

- баллон с аргоном;

- газовый редуктор;

- газовый шланг;

- сварочные кабели.

Источник тока

В качестве источника тока для TIG сварки можно взять обычный сварочный трансформатор и на его выходе приспособить диодный мост для выпрямления тока. Также можно использовать сварочный выпрямитель. Но для обоих типов аппаратов потребуется добавить еще и осциллятор, который будет способствовать бесконтактному розжигу дуги.

На просторах интернета можно прочитать, что проще всего сделать аргонную сварку из инвертора. Но здесь имеется несколько нюансов. Существуют инверторы, в которых уже встроена возможность для TIG сварки. В таком случае достаточно подсоединить к аппарату рукав с горелкой для аргоновой сварки, подсоединить шланг к баллону с аргоном, и агрегат готов к работе. Но сначала нужно переключить его в режим TIG и выставить необходимую силу тока.

Следует заметить, что в таких инверторах уже встроен осциллятор и необходимая защита.

Инверторы без встроенной функции TIG сварки использовать для этой цели не получится. Даже если к нему подключить внешний осциллятор, то инвертор просто сгорит. Чтобы этого не произошло, понадобится небольшая переделка инвертора, которая заключается в добавлении в его схему блока защиты. Данный блок можно собрать вместе с осциллятором на одной плате и поместить ее в отдельный корпус. Получится небольшая приставка к инвертору.

Осциллятор и блок защиты

Как уже говорилось выше, для сварочного инвертора потребуется специальная приставка для TIG сварки. Ее можно собрать своими руками по схеме, предоставленной ниже.

Данная схема включает блок защиты (расположен слева) и осциллятор. Последний можно приобрести в Китае или собрать самостоятельно. Как собирается приведенная выше схема, можно узнать, посмотрев это видео.

Для аргоновой сварки используется специальная горелка, состоящая из керамического сопла и держателя вольфрамового электрода.

Также на горелке расположены кнопка пуска и вентиль для подачи газа. Горелку можно собрать из комплектующих, которых достаточно на китайских сайтах, или там же купить уже готовую (собранную).

Баллон с аргоном

В целях безопасности все баллоны с газом принято окрашивать в разные цвета и наносить на них надписи тоже различных цветов. Ниже приведен рисунок, на котором показаны все разновидности газовых баллонов с соответствующей их содержимому маркировкой и цветом.

Как видно из рисунка, для аргона используют баллоны черного цвета (с белой полосой) либо серого цвета (с зеленой полосой и надписью). Для TIG сварки применяют очищенный аргон. Поэтому понадобится приобрести баллон серого цвета с зеленой надписью “Аргон чистый”.

Совет! Для профессионального использования используются баллоны емкостью около 50 литров, имеющие большой вес. Но для бытового использования будет достаточно баллона на 10 литров, который можно перемещать самостоятельно.

Поскольку газ в баллоне находится под большим давлением, то чтобы подать его на горелку, потребуется редуктор. Данный прибор показывает давление в баллоне и позволяет регулировать скорость потока газа по шлангу, ведущему к горелке.

Редуктор должен подбираться строго под определенный газ, то есть в данном случае – под аргон. Обычно прибор имеет такой же цвет, как и баллон с газом.

Шланг и сварочные кабели

Если собирать рукав для аргоновой сварки самостоятельно, то он получится толстым и плохо гнущимся, поскольку в него нужно поместить электрический кабель и газовый шланг. К тому же, потребуется отдельно приобретать разъемы для подключения к горелке и к инвертору (если использовать инвертор с возможностью TIG сварки). Готовый рукав для аргоновой сварки можно купить там же, где и горелку.

Алгоритм сборки сварочного аппарата

Сборка оборудования для аргоновой сварки из инвертора достаточно проста.

- Подключите к инвертору защитный блок с осциллятором согласно схеме, приведенной выше.

- Кабель массы необходимо подсоединить к клемме осциллятора со знаком “+“. Кабель, который идет к горелке, подключается к клемме со знаком “-”. Для сварки алюминия кабели подключаются наоборот.

- Подсоедините к рукаву с кабелем и газовым шлангом горелку.

- Прикрутите к баллону с аргоном редуктор.

- Газовый шланг необходимо подсоединить к редуктору, установленному на баллоне с аргоном.

- Подключите инвертор к сети 220 В, а осциллятор к блоку питания на 6 В.

После этого собранный своими руками сварочный аппарат TIG будет готов к работе. Но предварительно его следует правильно настроить.

Настройка готового оборудования

Самодельная установка для аргоновой сварки требует следующих настроек.

- Заточите вольфрамовый электрод на точиле, чтобы он стал похож на иглу. Делается это для того, чтобы дуга концентрировалась на конце иглы и не “гуляла” в разные стороны.

- Возьмите горелку и установите в нее вольфрамовый электрод. Диаметр электрода должен соответствовать цанге, в которой он закрепляется.

- Откройте вентиль на горелке и отрегулируйте необходимую скорость потока аргона с помощью редуктора (будет достаточно расхода 12-15 л/мин.), после чего снова закройте вентиль на горелке.

- Включите осциллятор и поднесите горелку с электродом к металлу, к которому подключен кабель массы.

- При нажатии кнопки включения между металлом и электродом на расстоянии около 0,5 мм должна появиться дуга.

- Включите подачу газа и снова нажмите на кнопку. В этом случае дуга должна поджигаться уже на расстоянии 10 мм и более.

После проведения вышеописанных несложных настроек можно сказать, что аппарат c функцией TIG полностью готов к работе.

Как сделать аппарат для сварки алюминия своими руками?

Аппарат для сварки алюминия является весьма необходимой вещью сегодня, поскольку область применения такого востребованного металла довольно широка в бытовом обиходе и часто применяется в сфере промышленности. Объясняется это тем, что алюминий обладает уникальнейшими свойствами, такими как легкость, высокая отражательная способность и теплопроводность, пластичность, эластичность, мягкость, прочность. Но благодаря своей структурной схожести с азотом, водородом, кислородом на его поверхности может возникать процесс окисления с выделением вредных газов, которые проникают в сам материал. Используя всеми привычную стандартную электродуговую сварку, можно так и не добиться желаемого результата. Поэтому во время данного процесса следует использовать иное устройство с применением специальной технологии, которая не навредит металлу.

Схема сварочного аппарата.

Как сделать сварочный аппарат самостоятельно?

Идеальным является аппарат, который будет работать на аргоновой основе. Он представляет собой простейшее устройство для сварки электродом. При этом еще является балластом для регулировки силы подачи сварочного тока и осциллятором для зажигания дуги.Для изготовления данного аппарата своими руками потребуются некоторые составляющие, главной из которых является трансформатор. Новичкам в этом деле крайне желательно воспользоваться готовым трансформатором, поскольку при наматывании обмоток следует подбирать нужный материал в соответствии с рекомендациями. Дополнительно к обмотке необходимо будет изготовить выпрямитель, который во время работы будет постоянно подвергаться силе напряжения.

Из чего стоит трансформатор?

В целом трансформатор будет состоять из таких частей, как:

Схема сварочного трансформатора.

- Корпус трансформатора. Перед его эксплуатацией необходимо убедиться, что корпус имеет заземление. Кабель заземления должен иметь сечение не меньше 0,25 см и быть присоединен к клемме, которая подает импульс к рабочей поверхности сварочного аппарата. Сам трансформатор во время работы необходимо установить на изолирующую поверхность. Лучше всего для этих целей подойдет подставка из дюралюминия (толщиной не больше 0,03 см) или текстолита.

- Зажим (цанга).

- Ручка, изготовленная из стального прута.

- Магнитопровод. Суть его работы первоначально заключается в создании для магнитного потока замкнутого пути, который будет обладать наименьшей силой магнитного сопротивления. Именно поэтому магнитопровод изготавливают из тех материалов, которые при переменных магнитных полях не теряют свойство магнитной проницательности. К таким материалам относят сплавы железа и никеля или же сплавы железа, никеля с кобальтом.

- Рукоятка.

- Рымболт.

- Шкала.

- Крышка трансформатора, изготовленная из чугуна или стали.

- Вертикальный винт.

- Ходовая гайка для вертикального винта.

- Обмотки. Проводятся в два этапа. Первичная обмотка трансформатора должна состоять из 250-600 витков. Вторичная – от 60 до 75 витков. Желательно делать ее из медной шины с сечением не меньше 0,35 см в диаметре. Обмотку следует выполнять только по изолированному стержню в одинаковом направлении. Каждый последующий шаг обмотки необходимо изолировать при помощи стеклоткани или подобного вида изолятора. Каждый вывод обмотки залуживают и маркируют. А на каждый конец сетевой части закрепляют кембрик.

- Выпрямитель. Его функция заключается в переработке переменного тока в постоянный.

- Электроды. Для аргонодуговой сварки рекомендуется использовать вольфрамовые электроды, поскольку вольфрам легко выдерживает постоянный ток прямой и обратной полярности или же переменный ток. Во время работы электрод необходимо подносить максимально близко к основе детали. С помощью этой технологии образовавшаяся дуга будет обладать малыми параметрами, что необходимо при сварке алюминия. Электрод должен выступать на 2-5 мм от корпуса горелки, а вокруг надевается керамическое сопло.

- Осциллятор. Его действие заключается в подаче высокочастотных и высоковольтных импульсов.

Схема сварки алюминия полуавтоматом.

Еще одной необходимой вещью является горелка. Подбирается зажим (цанга) диаметром 0,2 см. Далее к обратному направлению зажима следует прочно припаять медную трубку диаметром 0,6 см, которая будет отвечать за подачу газа (в данном случае аргона) и напряжение к электроду. Во время припаивания трубки следует использовать высокие температуры.

К другому концу горелки необходимо прикрепить изготовленную из керамики или же кварца трубку, длиной в 5 см и диаметром 0,8 см, которая будет выполнять рабочую функцию. Необходимо позаботиться о том, чтобы трубка сохранила подвижность и могла сниматься. Поскольку иногда необходимо будет перенаправлять проволоку. В середину трубки будет устанавливаться дугообразный электрод.

Трубка-держатель обязательно должна быть покрыта изолирующим материалом. Лучше всего для этого использовать стеклоткань. Ею нужно обернуть трубку в несколько прослоек, используя между ними герметики из силикона. После изоляции к трубке устанавливается выключатель.

Сама горелка подсоединяется к газовому баллону при помощи трубки (диаметром от 0,6 см до 0,8 см), и дополнительно подсоединяется два провода, один из которых проводится от клапана к выключателю на трубке-держателе, второй предназначен для напряжения в трансформаторе. Сама подача газа выполняется примерно за 20 секунд до начала процесса сварки.

Плюсы и минусы аргоновой технологии

Схема аргоновой сварки плавящимся электродом.

При использовании во время сварки алюминия аргонодуговой технологии можно выделить целый ряд преимуществ:

- Низкий уровень накаливания металла. Это дает возможность без повреждений первоначальных форм сваривать конструкции с любым уровнем сложности.

- Во время воздействия аргона на сварочный шов обеспечивается прочное соединение материалов.

- С помощью высокотемпературной дуги сварочную работу можно провести быстро.

На появление недостатков при использовании данной технологии может повлиять лишь неопытность человека, проводящего сварочную работу,и оборудование, то есть точность его настройки. Также стоимость самого аргона и электродов с вольфрамовым покрытием существенно бьет по карману.

Во время аргонодуговой сварки для качества выполненной работы следует использовать чистый вид аргона.

Но поскольку он является дорогим газом, можно прибегнуть к некоторым хитростям:

- Самостоятельно настроить параметры газовой струи.

- Если в сам сварочный аппарат установить электромагнитный клапан, можно регулировать количество подачи аргона во время сварки.

При аргонодуговой сварке можно применять гелий в соотношении 30% аргона к 70% гелия, используя постоянную силу тока.

О чем следует помнить во время работы с аргоном?

Химические свойства алюминия.

Работа с применением аргона во время сварки алюминия требует выполнения некоторых мер предосторожности:

- Каждый работник должен знать в совершенстве все принципы работы сварного аппарата, правила его эксплуатации, виды сварных швов и способы соединений, какими свойствами обладают используемые виды металлов и сплавов, как между собой взаимодействуют все детали конструкции.

- Необходимо обладать базовыми навыками оказания медицинской помощи при всех видах электротравм, термотравм и отравлении газами.

- В обязательном порядке следует пользоваться всеми средствами индивидуальной защиты во время сварки. Лицо, глаза, руки, ноги, туловище должны быть облачены в защитную спецодежду, которая поможет избежать не только электротравм, но и сохранит жизнь.

- Полное соблюдение всех норм пожарной безопасности, так как работы проводятся с использованием воспламеняющихся и взрывоопасных средств. Необходимо иметь исправный огнетушитель и уметь им воспользоваться в случае надобности.

- Необходимо обеспечить постоянную вентиляцию помещения, в котором проводятся сварочные работы с применением газа во избежание отравлений данным веществом.

- Все элементы электроцепи должны быть тщательным образом изолированы между собой.

- Неисправность хотя бы одного из механизмов сварочного аппарата не допускает его дальнейшей эксплуатации без устранения поломки.

Таким образом, можно убедиться в том, что сварочный аппарат для сварки алюминия можно вполне сделать своими руками, затратив при этом не так много времени и материалов.