Содержание

- Инструкция: каретка для циркулярки своими руками

- Необходимые инструменты

- Пошаговая инструкция

- Нюансы при работе

- Направляющая для циркулярной пилы: шина и каретка, параллельный упор

- Самодельная настольная мини-пилорама

- Приспособления для многофункционального инструмента

- Самодельный универсальный слайдер

- Как сделать станок для вырезания шипов в дереве

- Виды шипорезных станков

- Технические характеристики

- Принцип работы

- Самодельный шипорезный станок

- Сборка станка

- Каретка для циркулярки своими руками чертежи

- 29 ответов на “Каретка для циркулярки”

- Необходимые инструменты

- Пошаговая инструкция

- Нюансы при работе

- Конструкция и наладка односторонних рамных шипорезных станков

Шипорезная каретка своими руками

Инструкция: каретка для циркулярки своими руками

Чтобы просто распилить дерево на растопку или сделать продольные профили для обшивки или строительства в домашней мастерской – одной стационарной «циркулярки» мастеру будет вполне достаточно. Если же ему понадобится совершить ряд более серьезных столярных манипуляций и сделать более точный распил, прямой или с углами – он использует каретку.

Этот инструмент представляет собой движущийся по специальным «салазкам» зажим под деревянные болванки или заготовки, который, с помощью небольших советов, легко изготовит для себя каждый мастер.

Необходимые инструменты

Для того чтобы сконструировать каретку для циркулярной пилы своими руками и с комфортом использовать ее затем в условиях домашней мастерской, прежде всего, следует подготовить набор материалов и инструментов для ее изготовления:

- Стационарная циркулярная пила на распилочном столе;

- Шуруповерт или дрель, а также ручной фрезер;

- Монтажный клей – подойдет эпоксидная смола;

- Ножовка или болгарка – может понадобиться, что отпилить выступающие детали конструкции;

- Шурупы-саморезы, чтобы закрепить части изделия;

- Металлические гайки по диаметру меньше толщины отверстия профиля – они будут ненадолго в него засыпаны;

- 2 П-видных профтрубы-швеллера из металла (например: алюминий);

- Две рейки из фанеры или дерева – они послужат направляющими. По толщине они должны свободно входить в П-отверстие профиля;

- Квадратная тонкая фанерная планка для основания;

- Две деревянные стенки – для изготовления упорных стенок каретки.

Справка. Дополнительно рекомендуется держать «наготове» пылесос, чтобы продувать конструкцию от стружек и деревянной «пыли» после распила или сверления.

Чертеж 1 Чертеж 2

Пошаговая инструкция

Итак, детали конструкции и необходимые инструменты подобраны, можно приступать к сборке и последующему монтажу самодельной каретки.

Шаг 1: Крепление алюминиевых профилей

Так как каретка будет «бегать по распилочному столу», первое, что следует сделать – это направляющие пазы. Для этого берут два П-образных профиля, примерно равных длине стола. Подогнать размеры можно болгаркой.

На одинаковом расстоянии от расположения режущего диска циркулярки прочерчивают две параллельных ему линии. Затем с помощью ручного фрезера выпиливают по ним П-профильные отверстия, выдувают из них стружку и с помощью клея закрепляют в них профтрубы. После того как клей просохнет – пазы готовы.

Шаг 2: Изготовление базы каретки

Далее конструируется передвижная база торцовочной каретки. Для этого берутся две планки, которые по толщине свободно входят в П-образный паз. Но здесь есть один момент – каретка должна будет свободно «скользить» по столу, а для этого ее на 2-3 мм приподнимают над столом. Чтобы это сделать, в профильные пазы на равном расстоянии выкладываются гайки одинаковой толщины, после чего на них укладываются рейки-направляющие.

Затем на них наносится клей, которым фиксируется фанерная планка-основание. Чтобы прижать ее плотнее, можно закрепить по бокам фиксаторы.

Когда смола высохнет, гайки убираются из профильных пазов и мастер проверяет, свободно ли по них ходит каретка. После этого, для удобства дальнейшего использования каретку обрезают по бокам по профилю стола.

Шаг 3: Монтаж стенок

Итак, основа готова и далее на нее устанавливаются упорные стенки. Для этого берется два деревянных бруска: один из них жестко, с помощью саморезов, фиксируется по ближнему к мастеру краю так, чтобы он был строго перпендикулярно режущей кромке диска пилы; второй закрепляется по верхнему краю, но только с одной стороны. Это нужно для того, чтобы мастер мог выровнять эту стенку строго параллельно нижней. Операция выполняется с помощью угольника.

После того, как стенки выровнены, проводится пробный распил. Он имеет две цели – с его помощью пропиливают отверстия в стенках и основании каретки, а также измерив затем распиленную заготовку, проверяют – верно ли выверен прямой угол распила.

Важно. Высота стенок должна быть достаточной, чтобы режущая кромка входила в них не более чем на ее половину, иначе во время эксплуатации каретка может разломиться – а это неоправданный риск при работе с циркулярной пилой.

Шаг 4: Изготовление комбинированного квадрата для резки под углом

Итак, обычная каретка с прямой протяжкой готова, но что, если мастеру потребуется пропилить что-то под другим наклоном, например 60, 40 или 30 градусов? Для таких операций понадобится дополнительный конструкционный элемент, который называют «комбинированным квадратом».

Название не случайно взято в кавычки – дело в том, что базой заготовки действительно является квадратная деревянная платформа. Ее выпиливают так, чтобы она свободно помещалась между упорами основной каретки и одной из сторон фиксировалась у нижней стенки.

После этого заготовку кроят, вырезая из нее фрагменты под нужными углами – получившиеся скосы и будут направляющими, по которым укладывают деталь, которую нужно распилить под этим углом.

«Квадрат» после изготовления жестко (на клей или саморезы) монтируют на каретку. Другой, более продвинутый вариант – в квадрате и основе каретки с помощью фрезера выпиливаются округлые пазы, которые позволяют квадрату передвигаться вдоль основания на подвижном фиксаторе. Он изготавливается из шурупа, гайки и двух металлических шайб.

Подробное видео как сделать торцовочную каретку описанную выше:

Еще один пример на видео:

Нюансы при работе

В завершении приведем несколько тонкостей, которые полезно знать, если хотите сделать самодельную каретку для циркулярной пилы:

- На опорную стенку в месте, где диск проходит сквозь нее, рекомендуют установить толстый брусок, который не даст пиле выскочить за край стенки, что может привести к травме.

- Для того чтобы придать конструкции большее скольжение рекомендуют зачистить полозья наждачной бумагой, а пазы периодически смазать огарком свечи (из парафина или стеарина). Иногда берется воск, но его использовать не рекомендуют, так как стаивания при эксплуатации, он липнет к полозьям.

- Перед нанесением клея на детали, продувайте конструкцию от частиц деревянной пыли и стружки, чтобы избежать неровностей после склеивания.

- Пропилив стенки, убедитесь, что пила свободно проходит сквозь них. Для этого можно сделать пропиленное отверстие немного больше толщины диска.

Важно. Мастеру, сколь бы опытным он не был, не следует забывать, что циркулярная пила – это агрегат повышенной травмоопасности, поэтому при изготовлении каретки и работе на пиле с ее помощью, всегда следует быть внимательным и аккуратным и помнить о технике безопасности.

Изготовив таким нехитрым способом торцевую каретку в условиях домашней мастерской, под рукой у мастера будет удобный в обращении, универсальный инструмент, которому найдется применение в большинстве видов столярных работ.

Направляющая для циркулярной пилы: шина и каретка, параллельный упор

Дисковая пила чаще всего используется для точного, ровного пиления древесины и древесных материалов, но может быть полезна также для обрезки лёгких металлов и пластика. У неё должна быть направляющая для циркулярной пилы: шина и каретка, параллельный упор. Покупая инструмент, стоит обратить внимание на это внимание. Мощность и количество оборотов в минуту — от этих параметров зависит производительность труда, качество работы, возможность пилить твёрдые материалы.

Самодельная настольная мини-пилорама

Пила ручная циркулярная — обязательный инструмент в домашней мастерской уважающего себя хозяина. Для успешной работы она должна иметь направляющую шину для циркулярной пилы. Немалое значение имеют пильные диски, от их толщины и размера зубчиков зависит качество и точность резки. Чем меньше зуб, тем чище будет поверхность, которая подвергается обработке.

Хорошо оборудованная мастерская имеет ручной электрический инструмент, у которого есть направляющая шина для дисковой пилы, своими руками сделанная и настроенная для успешной работы. А также специальное подключение для пылесоса и мешки или контейнеры для опилок. Это очень практичное решение, потому что при длительной распиловке не придётся каждую минуту останавливаться, чтобы убрать рабочее место. Такая пила выпускается компанией Bosch для профессионалов. Кроме того, она имеет возможность настройки угла отклонения от вертикали и глубины резки.

Правильный выбор инструмента

Перед покупкой стоит убедиться, что выбранный инструмент обеспечивает необходимую глубину резки вертикально и под углом. Дополнительным аспектом, который может облегчить нормальную работу, является длина кабеля. Если условия не благоприятствуют для использования удлинителя, следует выбрать пилу с длинным кабелем.

Предлагаемые пилы известных производителей оборудованы устройством для лёгкой замены дисков, что дополнительно упрощает работу. Это отличный электрический инструмент, который можно использовать при мелких ремонтных работах дома или в саду.

Для тех людей, кто любит мастерить, этот механизм просто необходим. Благодаря его небольшим размерам ему всегда найдётся место даже в маленькой домашней мастерской.

Приспособления для многофункционального инструмента

Начинающие мастера сомневаются, что с помощью ручного механического инструмента можно сделать распил по прямой линии. Это правда, если резать по разметке, но можно облегчить работу, применяя покупное или самодельное направляющее приспособление,

Ручные деревообрабатывающие инструменты, особенно современной конструкции, иногда поражают количеством вспомогательных устройств, которые помогают в выполнении распиловки материала. Самое простое вспомогательное устройство — это обыкновенный упор на основании пилы с указателем линии, по которой пройдёт распил.

Самым популярным дополнением является короткая направляющая с регулируемой длиной выдвижения. Более сложные конструкции имеют на такой направляющей ещё ролик, чтобы при контакте с краем материала не тормозилось движение пилы.

Иногда ставят индикаторы, показывающие лазерные линии резки и другие приспособления, которые имеют одни и те же недостатки. Все эти механизмы служат для информации о том, что пильный диск вышел за линию реза. Все простые механизмы указывают на неточность распиловки.

Зачем тогда все эти системы, которые не позволяют любителю выполнить простой разрез? Где ошибка такого подхода? Все известные деревообрабатывающие станки для профессиональной обработки древесины имеют параллельное прижимное устройство для постоянного прижима обрабатываемого материала и жёсткой блокировки. Часто этот упор двигается. Для профессиональных инструментов в продаже есть направляющая шина для ручной циркулярной пилы Интерскол, которую можно применить для другого накладного механизма.

Тогда тремор в мышцах предплечья не влияет на направление реза, потому что это контролируется жёстким упором. Кто-то скажет, что хирурги не используют упоров и умеют делать сложные и точные операции. Наверное, так и есть, но у них материал более восприимчив к механической обработке, а идеально прямые линии не имеют значения.

Чтобы сократить расходы на приобретение направляющей шины для циркульной пилы, её можно сделать своими руками. Благодаря этой самоделке единственное, о чём нужно будет беспокоиться в процессе резки — это надёжно прижать пилу до упора и медленно двигать её вперёд. Материалы, необходимые для изготовления, приспособления найдутся в каждой мастерской.

Например, у панели из толстослойной фанеры ширина должна быть больше, чем ширина основания пилы, на пять сантиметров. Длина зависит от заготовок, которые придётся резать. Оптимальные размеры:

- длина — около 1 метра;

- ширина — 50 см.

Упорная планка должна быть той же длины, что и длина направляющего устройства. Ширина должна обеспечивать надёжное склеивание с поверхностью панели — не менее 3 см или даже гораздо шире. Высота планки не менее 12 мм. Оптимальный размер упора: 100 см x 3 см x 1,5 см.

Одно замечание при выборе рейки в супермаркете — она должна иметь одну тонкую сторону ровной. Как это проверить? Положить рейку на ровный стол и проверить, нет ли выпуклости или зазора. Именно эта ровная поверхность рейки обеспечит прямую линию резки.

Когда все материалы собраны, можно приступать к изготовлению параллельного упора для циркулярной пилы своими руками. Сначала нужно измерить расстояние между пилой и краем панели в сторону её длинной части. К полученному результату добавить какие-то 3 см. Этот размер будет служить для осевой линии, удалённой от края на 2 см.

Затем измерить ширину основания пилы и начертить вторую линию. Этот размер нужен для выделения области прохождения пилы. Пространство между линиями обозначить карандашом так, чтобы не вызывало сомнений, что это площадь выключена из работы и предназначена только для движения пилы. Когда все размеры отчерчены, начать монтаж рейки:

- Намазать рейку клеем и приложить вдоль второй линии, предназначенной для упора.

- Прижать струбциной, чтобы обеспечить надёжное склеивание.

- Оставить на 12 часов, чтобы клей набрал полную прочность.

Когда все надёжно закреплено, нужно провести калибровку устройства, сделав первый разрез. Для этого установить пилу до упора, стараясь сделать так, чтобы край пильного основания был равномерно прижат к планке и ровным движением вдоль шины выполнить рез. Именно этот первый разрез по упорной направляющей позволит откалибровать устройство для дальнейшей работы.

Когда упор готов, можно смело его использовать для получения быстрого реза. На материале, который необходимо разрезать, отметить линию реза. Вдоль этой линии уложить новенькую направляющую так, чтобы рабочая кромка лежала на линии — пила отрежет материал точно в этом месте.

Тщательно уложив и убедившись, что с другой стороны разрезаемого материала нет столешницы, пилу тесно прижать к упору и, двигая вдоль направляющей, отрезать требуемый размер материала. Во время пиления нужно слегка прижимать пилу к устройству и к поверхности упора — это обеспечит прямой срез. Двигать её необходимо плавно и равномерно. В итоге получится ровная линия среза. При использовании приспособления для ручной циркулярной пилы стоит отметить два интересных факта:

- Во-первых, мягкий материал не будет крошиться во время резки.

- Во-вторых, направляющая обеспечивает дополнительную защиту от зазубрин края отрезанного материала из-за дрожания руки и неравномерного движения пилы.

В домашней мастерской столяра всегда найдётся место для самодельной торцовочной пилы из ручной циркулярки. Для её изготовления нужно иметь самодельную направляющую линейку и каретку для циркулярной пилы.

Для изготовления линейки понадобится несколько кусков двенадцатимиллиметровой фанеры и металлический профиль 10х20 миллиметров. Длина линейки — 1,5 метра. С помощью фрезы диаметром 20 миллиметров фрезеруется паз для установки профиля на всю длину устройства. Профиль закрепляется шурупами. Параллельно линии профиля на расстоянии 12 сантиметров закрепляется ребро жёсткости.

Далее изготавливается каретка для циркулярки своими руками из такой же фанеры. Размер каретки произвольный и берется под основание пилы. В каретке сделан паз для профиля, установленного на линейке. Базовые размеры подбираются таким образом, чтобы каретки легла на профиль и концом упёрлась в ребро жёсткости. Кроме паза, в каретке есть щель для выхода пильного диска.

Направляющая для циркулярной пилы — очень простое, но надежно работающее устройство. Для того чтобы раскроить листы материала, нужно пилу закрепить в каретке двумя винтами, приложить направляющую к материалу, совместив пильный диск с линией реза, включить пилу и, перемещая каретку по линейке, отрезать нужную заготовку.

Изготовленное устройство можно сделать универсальным и применять его как с обыкновенной ручной, так и с погружной пилой. Для этого достаточно снять с линейки профильную трубу и установить подвижную рейку, к которой крепится пила. Для плавного перемещения рейки паз нужно хорошо натереть парафином.

Резка пиломатериала под углом

Для раскроя материала под разным углом нужно иметь специальное приспособление для распиловочного механизма. Если нет возможности купить такое устройство, нужно подумать, как сделать самодельную торцовочную пилу из простой циркулярки, применяя доступные материалы. Для того чтобы это устройство имело угловой упор, нужно иметь два конструкционных узла.

Первый узел — поворотное устройство. Собрать его можно из отходов. Для этого понадобится плита размером 100х50х2 см для основания. К основанию крепится на оси поворотный стол в виде полукруга с угловой разметкой — так называемый транспортир для циркулярки своими руками.

Второй узел — пильный стол. Его размер — 100х25х2 см. В пильном столе делается прямоугольное отверстие для выхода пильного диска и паз для подвижной рейки, к которой крепится пила. Принцип работы следующий:

- Пильный стол установить на основание, где свободно вращается поворотное устройство с угловым упором для циркулярки своими руками.

- На пильном столе прикрепить к подвижной рейке механическую пилу.

- Заготовку для резки переместить на поворотное устройство и прижать к упорной линейке.

- Поворотный стол зафиксировать на нужный угол резки. Включить пилу и, плавно перемещая ее, сделать запланированный рез.

Электролобзик в качестве пилорамы

Электрический лобзик вполне может заменить электропилу при распиловке небольшого количества пиломатериала и небольших размеров заготовок. Для этого нужно изготовить направляющую для лобзика своими руками. Приспособление несложное, сделать его сможет даже начинающий мастер.

Из доски длиной 800 и толщиной 20 миллиметров изготовить направляющую для основания лобзика. Для этого по краям доски прикрепить на шурупах две рейки 10х10 миллиметров. Расстояние между рейками равно ширине основания лобзика. По торцам доски укрепить рейки с длиной, равной ширине рабочей части и высотой 10 миллиметров. В этих рейках просверлить по одному отверстию диаметром 8 миллиметров для фиксирующих шпилек.

Сделать столик размером 800х400х80 миллиметров. Для этого к плите ДСП по периметру прикрепить рейки 60х20 миллиметров. Установить на нём две шпильки м8 по краям длины стола. На них будет надеваться и фиксироваться направляющая. В направляющей по центральной оси прорезать щель для выхода пилки лобзика. Сделать дополнительное окно 120х40 мм для выхода пилки при угловом распиле материала.

На столе сделать градуировку при помощи транспортира, отметив угол в 90 и 45 градусов. По разметке установить поворотную упорную линейку. Приспособление готово и может применяться в работе. Для этого его нужно установить на столярный верстак.

Самодельный универсальный слайдер

Для всех перечисленных направляющих можно сделать один универсальный слайдер, который подойдёт к любому устройству. Слайдер состоит из металлического профиля и каретки на подшипниках.

Такая конструкция, состоящая из самодельных направляющих на подшипниках, очень удобна: простая в изготовлении, удобная в работе, подойдёт к любому направляющему устройству. Каретка имеет восемь подшипников: четыре упорных и столько же боковых для фиксации каретки на шине. В качестве шины применяется профильная направляющая в виде рельса. Рельсовые направляющие особо точные, поэтому их применяют при изготовлении мебели.

Как сделать станок для вырезания шипов в дереве

С давних пор при сборке ящиков, дверей, окон и других рамных конструкций используется соединение «в шип». Чтобы точно и быстро получить такие непростые элементы в деревянных конструкциях, применяется шипорезный станок по дереву.

Данное оборудование используется как в предпринимательской деятельности, так и в широкомасштабном производстве. Оно незаменимо при изготовлении мебели, а также в домостроении и на предприятиях, занимающихся деревообработкой.

Виды шипорезных станков

Станок шипорез является разновидностью деревообрабатывающих станков. На рынке встречаются образцы как импортного, так и отечественного производства. Фиксирующие элементы на нем могут обрабатываться для последующего соединения изделий под углом, а также и для их сращивания (применяются фальцы типа «ласточкин хвост»).

Станки для фрезерования шипов по назначению делят на рамные аппараты и ящичные.

При этом рамные агрегаты бывают:

- односторонние . За один проход обрабатываются шипы на одной стороне заготовки;

- двухсторонние автоматизированные . Устройство шипорезного станка предусматривает размещение суппортов на двух колоннах и, соответственно, обработку заготовки с обеих сторон.

Естественно, производительность двухсторонних шипорезных станков значительно выше, чем их аналогов. Различают несколько видов агрегатов, которые выделяются по длине, при этом они бывают 2, 2,5, и 3 метра.

Режущим инструментом для них являются пилы для торцевания и фрезы (дисковые и концевые) для обработки прямых шипов, проушин на рамах и каркасах разных конструкций из дерева.

Формирование шипов ящичных и типа «ласточкин хвост» делают на специализированных станках, в основном в широкомасштабном и серийном производстве. При этом различают два вида фиксации «ласточкин хвост»: с закругленными и острыми углами.

Первую категорию изготавливают на многошпиндельных шипорезных аппаратах. Такие фигурные выступы обрабатываются одновременно на сопрягаемых поверхностях модульными фрезами. Именно такое соединение дает гарантию долговечности и надежности фиксирующего узла.

При изготовлении наиболее сложных овальных шпеньков (небольших шипов) и с круглой формой применяются автоматические шипорезные станки с числовым программным управлением.

Технические характеристики

Функции оператора при работе на автоматическом станке сводятся к загрузке и переворачиванию заготовок, запуску либо остановке цикла. Важными показателями шипорезных агрегатов являются:

- наибольший размер шпенька;

- наименьшая толщина;

- высота паза;

- ширина;

- максимальный размер заготовки;

- обороты шпинделя;

- мощность двигателя.

Кроме характеристики для классификации станка, указываются параметры режущего инструмента: диаметр пилы, вид и размер фрезы.

Часто на больших поточных линиях такое оборудование устанавливается к потолку. Станки дополнительно фиксируются прижимными устройствами, где заготовки обрабатываются подрезными пилами с последующим формированием шипов на фрезерных суппортах.

Подача регулируется плавно за счет вариатора. Для создания качественной поверхности сопрягаемых элементов скорость шпинделя должна быть около 700 об/мин.

Принцип работы

При образовании шпеньков, как правило, применяется процедура пиления и фрезерования. Для получения поверхностей шипового соединения используется соответствующий режущий инструмент.

Внимание! Какой бы формы шипы ни были, первоначальной операцией является торцевание заготовки.

Для наиболее распространенных моделей, применяющих при обработке фрезерование, станки оснащаются четырьмя шпинделями – тремя фрезерными и одним пильным. Загружаться на стол каретки могут одна или несколько заготовок, при этом они выставляются кромкой по линейке, а торцом – по упорной планке.

Шип образуется в результате торцевого фрезерования. Во время выхода режущего инструмента могут появляться сколы на краях, поэтому для их предотвращения на линейке смонтирован подпорный брусок, а также в некоторых станках предусмотрено нанесение клея на обрабатываемую поверхность.

После включения механизма подачи изделие автоматически фиксируется за счет бокового и верхнего гидравлических зажимов. Каретка с заготовкой начинает движение с определенной скоростью по двум направляющим относительно режущих инструментов.

При этом во время хода каретки на конструкции образуется шип нужной конфигурации, затем устройство, дойдя до упора (концевого выключателя), возвращается на исходную позицию. Здесь происходит замена готового изделия на заготовку, и цикл вновь повторяется.

В случае если станок двухсторонний, процесс формирования шипов происходит с двух сторон заготовки.

Самодельный шипорезный станок

Сегодня есть все возможности для предпринимательской деятельности, при этом многие занимаются изготовлением мебели, деревянных дверей и окон, где без соединительных шипов при сборке изделия не обойтись. И поскольку шипорезные станки стоят недешево, на первых порах для получения фиксирующих элементов вполне подойдет самодельный агрегат.

Его несложно изготовить своими силами, что сэкономит большие средства во время организации производства. Причем существуют разные варианты для изготовления таких станков, где базовым элементом может служить стационарный двигатель, болгарка, электролобзик и даже электрическая дрель.

Рассмотрим изготовление шипорезного станка своими руками на основе болгарки с расположением дисковой фрезы в горизонтальном положении.

Как и в заводском станке, здесь, кроме двигателя и режущего инструмента, существуют два комплектующих узла:

Станина должна быть прочной и устойчивой, поскольку это базовая часть агрегата, на которой установлены устройство для крепления заготовки и болгарка с фрезой. Эта составляющая часть шипорезного станка может различаться по конструкции и изготавливаться без чертежей. Например, ее можно сделать из металлических уголков, а на них зафиксировать лист ДСП.

Размер столешницы должен соответствовать предполагаемой заготовке. На ней также располагаются струбцины и контрольная линейка.

Направляющие станины должны быть строго перпендикулярны движению столешницы при фрезеровании соединительных элементов. От этого зависит качество соединения шипов и проушин.

Сборка станка

На поверхности стола определяется место выхода вала и делается отверстие чуть большего диаметра. Болгарка фиксируется с помощью хомутов, при этом нужно проследить за тем, чтобы головки болтов были заподлицо с плоскостью столешницы.

В качестве режущего инструмента используются дисковые фрезы. При этом применяется одна фреза для выборки проушины и два режущих диска, если нужно обработать шип. Соответственно, расстояние между фрезами равно ширине паза.

Важно! В случае использования двух дисковых фрез посадка на болгарке должна быть через переходник со шпоночными пазами.

При такой сборке процесс фрезерования проушины или шипа происходит за счет движения заготовки. Для этого она крепится струбцинами к столешнице и затем вручную двигается по направляющим станины к вращающейся фрезе. При этом размеры шипа и проушины достигаются за счет упоров и толщины шайбы между дисками.

Применение такого самодельного шипорезного агрегата дает возможность получать соразмерные шипы и проушины, что значительно повышает производительность труда.

Каретка для циркулярки своими руками чертежи

29 ответов на “Каретка для циркулярки”

Володя, спасибо всё просто и доступно

со станком знакомо . я имел неосторожность купить калибр многофункциональный . там движок 2,2 . покупал из за фуганка 280 мм . пробовал пилить родным диском — тоже встаёт . но если диск постав ть меньше и количество зубов тоже меньше , то заработал . и сейчас иногда грубые резы на толстых заготовках делаю .

интерсколовская на 2квт у меня в столе.50-ка сосна летом в жару.доска от 3-х метров.распускал в течении дня.перегодя.но двигатель не грелся.до сих пор на ней работаю.притензий к мощности нет.сколько надовить.так быстро и распустит.твердую породу еще не пилил.елинственное.это у нее подошва слабая.когда она была ручной.алюминий лопнул.и я ее на веке в стол замуровал.

Мне больше роликовая помощница нравится.

не пойму ,зачем такой огород.длинные доски легче ручной торцовочной пилой распилить

я тоже из фанеры сделал, только у меня можно до 750 глубину пилить.

С кареткой, конечно, удобнее!

Все просто, ясно и без заморочек)

Приятно смотреть видео как Вы из подручных средств собираете приблуды для инструментов.Круто.

как всегда четко , ясно и понятно !

Класс! И не скажешь больше ничего.

Владимир, извините что не по теме, но где вы купили квадратную профильную трубу 20*20? В нашем мухосранске из глобальных сетевых строительных супермаркетов присутствуют только Петрович и Вимос — в них такой трубы нет.В местных супермаркетах тоже нет. Строительные магазины с появлением супермаркетов вымерли, в парочке выживших тоже нет.

с подшипниками для каретки интересно придумали 🙂

Володя привет, на данной пиле диск никакой, поставь хотябы от метабо и удивишся результатом.

Прикольно, у меня всё руки не доходят до каретки, спасибо за видео, познавательно. С меня палец вверх! У меня скоро будет интересное видео, приглашаю на канал.

почти мини форматник, оригинально

Володя, здравствуйте!

каретка хорошая) но очень жду вашу каретку на ленточную, вы как-то говорили, что у вас есть интересное решение этой проблемы. Ожидать?)

мак Алистер это вроде специально для касторамы ширпотреб . но выручает частенько))

кстати сколько такая пила стоит?

Хорошая каретка ) Посоветую, чтобы постоянно угол в 90 не выискивать, с правой стороны сделать брусок с болтом, гайкой, который будет служить упором, регулировочным, в который будет упираться сам упор, т.е. один раз выставил 90 градусов и зафиксировал этот опорный болт, и в следующие разы, упор будет постоянно упираться в этот болт. Насчёт направляющей, чтобы убрать люфты, я в ней делаю дополнительные отверстия под шурупы, и рядом по длине направляющей сделать отверстия, и сделать прорезь, т.е. должно получиться так о-О-о (по середине шуруп), т.е. когда шуруп затягивается, он шляпкой раздвигает эту прорезь, так и убираются люфты. Делаю всегда по три штуки, в начале, в конце и посередине, чтобы по всей длине паза всегда было касание в двух точках как минимум.

Чтобы просто распилить дерево на растопку или сделать продольные профили для обшивки или строительства в домашней мастерской – одной стационарной «циркулярки» мастеру будет вполне достаточно. Если же ему понадобится совершить ряд более серьезных столярных манипуляций и сделать более точный распил, прямой или с углами – он использует каретку.

Этот инструмент представляет собой движущийся по специальным «салазкам» зажим под деревянные болванки или заготовки, который, с помощью небольших советов, легко изготовит для себя каждый мастер.

Необходимые инструменты

Для того чтобы сконструировать каретку для циркулярной пилы своими руками и с комфортом использовать ее затем в условиях домашней мастерской, прежде всего, следует подготовить набор материалов и инструментов для ее изготовления:

- Стационарная циркулярная пила на распилочном столе;

- Шуруповерт или дрель, а также ручной фрезер;

- Монтажный клей – подойдет эпоксидная смола;

- Ножовка или болгарка – может понадобиться, что отпилить выступающие детали конструкции;

- Шурупы-саморезы, чтобы закрепить части изделия;

- Металлические гайки по диаметру меньше толщины отверстия профиля – они будут ненадолго в него засыпаны;

- 2 П-видных профтрубы-швеллера из металла (например: алюминий);

- Две рейки из фанеры или дерева – они послужат направляющими. По толщине они должны свободно входить в П-отверстие профиля;

- Квадратная тонкая фанерная планка для основания;

- Две деревянные стенки – для изготовления упорных стенок каретки.

Справка. Дополнительно рекомендуется держать «наготове» пылесос, чтобы продувать конструкцию от стружек и деревянной «пыли» после распила или сверления.

Чертеж 1 Чертеж 2

Пошаговая инструкция

Итак, детали конструкции и необходимые инструменты подобраны, можно приступать к сборке и последующему монтажу самодельной каретки.

Шаг 1: Крепление алюминиевых профилей

Так как каретка будет «бегать по распилочному столу», первое, что следует сделать – это направляющие пазы. Для этого берут два П-образных профиля, примерно равных длине стола. Подогнать размеры можно болгаркой.

На одинаковом расстоянии от расположения режущего диска циркулярки прочерчивают две параллельных ему линии. Затем с помощью ручного фрезера выпиливают по ним П-профильные отверстия, выдувают из них стружку и с помощью клея закрепляют в них профтрубы. После того как клей просохнет – пазы готовы.

Шаг 2: Изготовление базы каретки

Далее конструируется передвижная база торцовочной каретки. Для этого берутся две планки, которые по толщине свободно входят в П-образный паз. Но здесь есть один момент – каретка должна будет свободно «скользить» по столу, а для этого ее на 2-3 мм приподнимают над столом. Чтобы это сделать, в профильные пазы на равном расстоянии выкладываются гайки одинаковой толщины, после чего на них укладываются рейки-направляющие.

Затем на них наносится клей, которым фиксируется фанерная планка-основание. Чтобы прижать ее плотнее, можно закрепить по бокам фиксаторы.

Когда смола высохнет, гайки убираются из профильных пазов и мастер проверяет, свободно ли по них ходит каретка. После этого, для удобства дальнейшего использования каретку обрезают по бокам по профилю стола.

Шаг 3: Монтаж стенок

Итак, основа готова и далее на нее устанавливаются упорные стенки. Для этого берется два деревянных бруска: один из них жестко, с помощью саморезов, фиксируется по ближнему к мастеру краю так, чтобы он был строго перпендикулярно режущей кромке диска пилы; второй закрепляется по верхнему краю, но только с одной стороны. Это нужно для того, чтобы мастер мог выровнять эту стенку строго параллельно нижней. Операция выполняется с помощью угольника.

После того, как стенки выровнены, проводится пробный распил. Он имеет две цели – с его помощью пропиливают отверстия в стенках и основании каретки, а также измерив затем распиленную заготовку, проверяют – верно ли выверен прямой угол распила.

Важно. Высота стенок должна быть достаточной, чтобы режущая кромка входила в них не более чем на ее половину, иначе во время эксплуатации каретка может разломиться – а это неоправданный риск при работе с циркулярной пилой.

Шаг 4: Изготовление комбинированного квадрата для резки под углом

Итак, обычная каретка с прямой протяжкой готова, но что, если мастеру потребуется пропилить что-то под другим наклоном, например 60, 40 или 30 градусов? Для таких операций понадобится дополнительный конструкционный элемент, который называют «комбинированным квадратом».

Название не случайно взято в кавычки – дело в том, что базой заготовки действительно является квадратная деревянная платформа. Ее выпиливают так, чтобы она свободно помещалась между упорами основной каретки и одной из сторон фиксировалась у нижней стенки.

После этого заготовку кроят, вырезая из нее фрагменты под нужными углами – получившиеся скосы и будут направляющими, по которым укладывают деталь, которую нужно распилить под этим углом.

«Квадрат» после изготовления жестко (на клей или саморезы) монтируют на каретку. Другой, более продвинутый вариант – в квадрате и основе каретки с помощью фрезера выпиливаются округлые пазы, которые позволяют квадрату передвигаться вдоль основания на подвижном фиксаторе. Он изготавливается из шурупа, гайки и двух металлических шайб.

Подробное видео как сделать торцовочную каретку описанную выше:

Еще один пример на видео:

Нюансы при работе

В завершении приведем несколько тонкостей, которые полезно знать, если хотите сделать самодельную каретку для циркулярной пилы:

- На опорную стенку в месте, где диск проходит сквозь нее, рекомендуют установить толстый брусок, который не даст пиле выскочить за край стенки, что может привести к травме.

- Для того чтобы придать конструкции большее скольжение рекомендуют зачистить полозья наждачной бумагой, а пазы периодически смазать огарком свечи (из парафина или стеарина). Иногда берется воск, но его использовать не рекомендуют, так как стаивания при эксплуатации, он липнет к полозьям.

- Перед нанесением клея на детали, продувайте конструкцию от частиц деревянной пыли и стружки, чтобы избежать неровностей после склеивания.

- Пропилив стенки, убедитесь, что пила свободно проходит сквозь них. Для этого можно сделать пропиленное отверстие немного больше толщины диска.

Важно. Мастеру, сколь бы опытным он не был, не следует забывать, что циркулярная пила – это агрегат повышенной травмоопасности, поэтому при изготовлении каретки и работе на пиле с ее помощью, всегда следует быть внимательным и аккуратным и помнить о технике безопасности.

Изготовив таким нехитрым способом торцевую каретку в условиях домашней мастерской, под рукой у мастера будет удобный в обращении, универсальный инструмент, которому найдется применение в большинстве видов столярных работ.

Сперва я сделал свою давнюю мечту — настольную циркулярку из ручной дисковой пилы , теперь понемногу ее модернизирую.

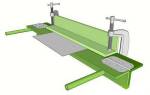

Пришла очередь соорудить каретку — приспособа очень нужная и невероятно удобная для поперечного распила, а также при работе с мелкими деталями. Сегодня поработал — получил массу удовольствия.

Сама работа простая:

— вырезать фрезером параллельные продольные пазы;

— вклеить в пазы алюминиевый профиль;

— вырезать направляющие и приклеить их к основанию каретки;

— прикрепить передний бортик (служит соединением основания, так как оно потом разрежется на две части);

— прикрепить задний бортик (тот, что на фото с отверстиями). Это соединяющая и рабочая деталь, в ней необходима строгая перпендикулярность к диску пилы;

— когда все собрано — одним рабочим движением разрезать каретку вдоль.

Циркулярка сама по себе инструмент крайне опасный, но кроме того обратил внимание еще на один ее очень опасный момент — это выход пилы из заднего бортика каретки. Как увидел выходящую оттуда пилу — аж мороз по коже пробежал… Надо будет вклеить в этой области хвостовик-защиту, а кроме того еще и ручку для толкания каретки.

Далее в планах сделать:

— шина для продольного распила;

— быстро съемные упоры на заднем бортике каретки;

— приспособы для фиксации заготовок у заднего бортика каретки;

— 2 разные приспособы для распила под 45 градусов, на каретке и без нее.

Конструкция и наладка односторонних рамных шипорезных станков

На одностороннем шипорезном станке сначала обрабатывают один конец заготовки, затем заготовку разворачивают и обрабатывают второй ее конец.

Шипорезный рамный односторонний станок ШО16-4 показан на рис. 136. На станине 1 смонтирован механизм подачи и суппорты. Первый суппорт оснащен круглой пилой 9 для торцовки заготовок в размер по длине или на заданный угол.

Второй и третий суппорты размещены один под другим и оснащены электродвигателями (2,2 кВт) с шипорезными фрезами 10 для выработки заплечиков шипов. На четвертом суппорте находится вертикальный электродвигатель (4 кВт) с дисковой фрезой 12 для выработки проушин.

Рис. 136. Односторонний шипорезный станок для рамных шипов:

1 — станина; 2 — торцовый упор; 3 — заготовка; 4 — подпорный брусок; 5 — возвратно-поступательная каретка; 6 — направляющая линейка; 7 — гидроприжимы; 8 — суппорт; 9 — пила для торцовки заготовок; 10 — шипорезные фрезы; 11 — регулировочные винты; 12 — дисковая пила для выработки проушин; 13 — направляющие; 14 — цепная передача

Пильный, верхний шипорезный и четвертый прорезной суппорты оборудованы механизмами, которые обеспечивают горизонтальные и вертикальные настроечные перемещения. Нижний шипорезный суппорт имеет только вертикальное перемещение.

Сбоку станины на опорной балке установлены направляющие 13, по которым на роликах движется возвратно-поступательная каретка 5. Для правильного размещения, базирования и закрепления обрабатываемого материала на каретке имеется направляющая линейка 6, подпорный брусок 4, торцовый упор 2 и гидроприжимы 7. При помощи винтового механизма стол можно установить наклонно. Это позволяет обрабатывать шипы с гранями, расположенными к пласти детали под углом 20°.

Настройка шипорезного одностороннего станка для рамных шипов состоит в обеспечении правильного положения направляющей линейки на каретке, настройке режущих инструментов, установке торцовых упоров на каретке, регулировке положения прижимов по высоте и ширине заготовки.

Вначале выбирают соответствующий режущий инструмент, проверяют его качество и устанавливают на шпиндели. При этом следует помнить, что пила и верхняя шипорезная фреза должны вращаться против часовой стрелки, а нижняя шипорезная фреза и дисковая фреза-по часовой стрелке (если смотреть на шпиндель со стороны установленного инструмента).

Направляющую линейку на каретке настраивают по угольнику и индикатору (рис. 137 а). Поверочный угольник4 укладывают на каретку 1 так, чтобы он своими гранями прилегал к направляющей линейке 3 и к индикатору. Перемещая каретку вручную по направляющим, линейку регулируют так, чтобы добиться наименьшего отклонения стрелок индикатора. После регулировки линейку фиксируют болтами.

Рис. 137. Настройка каретки одностороннего шипорезного станка:

1 — каретка; 2 — ксмдуктор; 3 — направляющая линейка; 4 — поверочный угольник; 5 — индикатор; 6 — фиксирующая гайка; 7 — регулятор угла наклона; 8 — направляющие; 9 — шкала контроля; 10 — винт; 11 — заготовка; 12 — ограничительный упор

Для предотвращения сколов на торцах детали при фрезеровании шипов используют подпорный брусок. Его изготовляют из древесины твердых пород с точными гранями и крепят к направляющей линейке так, чтобы на конце бруска можно было сформировать шип при обработке первой детали.

Чтобы сформировать шип, грани которого непараллельны пласти заготовки, нужно наклонить стол 8 каретки (рис. 137 б ). Для этого следует использовать рукоятку винта 10. Угол наклона стола контролируют по шкале 9 и фиксируют гайкой 6.

Размерную настройку режущих инструментов выполняют по шаблону, на конце которого имеется шип требуемых размеров и формы. В качестве шаблона можно использовать ранее обработанную деталь (рис. 138).

Рис. 138. Настройка режущих инструментоа шипорезного станка для рамных шипов:

а — базирование шаблона; б — ввод шипа в зону торцовочной пилы; в — ввод детали в зону шипорезных фрез; 1 — шаблон; 2 — каретка

Шаблон 1 устанавливают на каретку 2 так, чтобы расстояние от передней кромки каретки до заплечиков шипа было 10-15 мм. Затем шаблон базируют, поджимая к подпорному бруску, и закрепляют прижимным устройством. Перемещая каретку вручную по направляющим, шип шаблонной детали вводят в зону торцовочной пилы (рис. 138 б) и шипорезной фрезы (рис. 138 в). Положение режущих инструментов регулируют по высоте и в горизонтальной плоскости, добиваясь соприкосновения лезвий с элементами шипа.

При обработке косых шипов инструменты наклоняют, используя механизм поворота суппорта. После настройки суппорты фиксируют. Сняв шаблонную деталь, регулируют положение прижима по высоте в зависимости от толщины заготовки. Расстояние прижимной колодки до рабочей поверхности каретки должно быть на 2-3 мм выше толщины заготовки. Подпорный брусок 1 крепят к направляющей линейке 3 ( рис. 139).

Рис. 139. Установка торцового упора на каретке шипорезного станка:

1 — подпорный брусок; 2 — заготовка; 3 — направляющая линейка; 4 — неподвижный упор; 5 — откидной упор

Для обработки шипов на двух концах заготовки используют два упора: неподвижный 4 и откидной 5. Неподвижный упор предназначен для базирования необработанного торца заготовки 2. Его устанавливают от плоскости диска пилы на расстоянии, равном разности длины заготовки и припуска на обработку (5-10 мм). Откидной упор 5 используют при фрезеровании второго шипа.

После размерной настройки станка регулируют величину хода каретки. Если шипорезные фрезы не используют, ход каретки следует уменьшить. Закончив наладку, делают холостой запуск станка и обрабатывают пробные заготовки. Размеры и форму полученного шипа сравнивают с шаблонным и, при необходимости, еще раз регулируют режущие инструменты.

Работа на станках. Односторонние шипорезные станки обслуживает один станочник. Заготовку укладывают на каретку, базируя ее по направляющей линейке или подкладному бруску и торцовому упору. Заготовки небольшой длины лучше обрабатывать одновременно по несколько штук. При этом используют всю рабочую ширину стола каретки. После выравнивания торцов нажимают кнопку “Подача” каретки. Заготовки автоматически зажимаются гидроприжимами, а каретка совершает рабочий ход мимо режущих инструментов и возвращается в исходное положение. Для обработки шипов на противоположных концах заготовок используют второй откидной упор. Заготовки базируют по откидному упору ранее обработанными заплечиками и вновь включают подачу При обработке большой партии деталей одного типоразмера вначале обрабатывают один конец у всей партии, а затем обрабатывают другой.

При базировании заготовки необходимо внимательно следить за положением упоров и правильно ориентировать деталь до входа ее под прижимные устройства. Основной дефект обработки на шипорезных станках — сколы. Причиной их появления могут быть затупленные режущие инструменты и износ подкладного бруска, Время от времени необходимо следить за качеством обработки, при необходимости контролировать толщину шипов, ширину проушин, размер между заплечиками. Повысить производительность можно, укладывая детали по несколько штук в ряд. Такая обработка при пониженной скорости подачи позволяет предотвратить сколы и достичь высокой точности фрезерования шипов.

Чтобы избежать брака, дощечки не должны иметь крылова-тости, кривизны, отклонений от перпендикулярности торцов кромок и пласти. Все дощечки должны быть одинаковой длины, так как сформированные шипы определяют точность и габаритные размеры собранного изделия.

В процессе обработки качество получаемых шипов контролируют путем пробной сборки шипового соединения парных деталей.