Содержание

- Прибор ультразвуковой полировки ULTRAMAX 1200

- Ультразвуковая полировка металла

- Ультразвуковая полировка металла

- Требуемое оборудование и химикаты

- Пропорции создания

- Область применения

- Преимущества и недостатки

- Прибор ультразвуковой полировки ULTRAMAX 1200

- Аппарат ультразвуковой полировки

- Ультразвуковая обработка материалов

- 1. Физические свойства и особенности распространения ультразвука

- 2. Принцип действия установок для генерации ультразвуковых колебаний

- 3. Физическая сущность ультразвуковой обработки

- Средство для полировки металла

- Средства для полировки

- Полировальные пасты для металла

- Описание и свойства процесса полировки

- Средство для полировки металла

- Средства для полировки

- Полировальные пасты для металла

- Описание и свойства процесса полировки

Ультразвуковая полировка металла

Прибор ультразвуковой полировки ULTRAMAX 1200

Комплект поставки UM1200:

- основной блок прибора

- ручка ультразвуковая

- провод сетевой

- педаль управления

- подсётавка для ручки

- ключи и сменные держатели

- набор алмазных надфилей

- два керамических камня

- инструкция на русском языке

- упаковка картонная.

Срок поставки: под заказ от 14 дней

- 1 год с даты поставки при условии отсутствия

- повреждений прибора и ручки

- гарантируется качество изделия

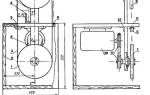

Общий вид прибора в полной коплектации

Полировальное устройство ULTRAMAX 1200

Рекомендуется для выполнения мелких и точных работ, удаления следов прожига после ЭЭС, для полировки и доводки закален ных изделий и частей технологической оснастки при помощи керамических камней, алмазных надфилей и пасты. Пригоден для обработки глухих отверстий и канавок, где невозможен или ограничен доступ. Пригоден для точного и локального ремонта после подварки, например при ремонте оснастки.

Рабочим инструментом машины является ручка с держателем оправок или инструмента. Ручка имеет сердечник, совершающий 18 000 – 25 000 колебаний в секунду. Ход инструмента управляемый – 10 и 35 микрон. Столь малый ход достаточен для эффективной работы алмазной пасты и алмазного инструмента, размер зерна у которых не пре-вышает 3 — 9 микрон.

- Привод инструмента осуществляется продольно ручке, что удобно для понимания и четкого позиционирования инструмента

- Полировка (поверхности) осуществляется в направлении движения инструмента, что облегчает съем изделий

- Очень малый ход инструмента, как следствие — очень высокая точность работ, малый съем материала, отсутствие зарезов и брака при правильном движении инструмента — штрихообразном, без нажима в конечных точках

- Простота метода, очень быстрое самообучение в процессе работы

- Гибкость при подборе оснастки – все оправки для алмазной пасты изготавливаются из дерева и по размеру не больше скрепки

- Нет необходимости иметь вспомогательный, уникальный, либо заказной инструмент

- Невысокая стоимость прибора в полной комплектации, при сравнении с промышленными приборами, как ULTRAFORM 5600.

- Не пригоден для больших площадей ввиду малого размера инструмента

- Не пригоден для постоянной ежедневной работы в полностью нагруженном режиме.

Способ применения, рекомендации по технологии:

Прибор UM1200 поставляется в комплектации, пригодной для начала работы 1 рабочего места полировщика.

В качестве «тестовых» расходных материалов в комплект входят алмазные гальванизированные напильники, спеченные алмазные напильники и керамические камни. Они гарантированно пригодны для профессиональной работы. Для полировки алмазными пастами на ультразвуковом приборе необходимо помнить, что именно микроскопическое зерно пасты является режущим инструментом. Зерна пасты под небольшим прижимом оправки снимают тончайший слой металла, измеряемый долями микронов. На микросрезе поверхности образуется серия остроконечных выступов и впадин.

Некачественная паста, а так же неверная технология, оставляет неровные выступы на микросрезе, хаотично сминает микровыступы, образуя дефекты, такие как шагрень и эффект апельсиновой кожуры.

Оправка – это опорное тело для пасты, обычно из латуни или твердых сортов неслоистого дерева, например, бука. Твердые сорта дерева рекомендуются для паст от 25 до 9 микрон, так как предполагают несколько бОльший съем материала. Выбор типа и твердости дерева для оправки обуславливается тем обстоятельством, что зерна алмаза частично погружаются в дерево, и чем тверже дерево, тем сильнее оно противостоит зерну. В латунные оправки зерно алмаза не проникает и съем металла увеличивается, поэтому работать с латунными оправками рекомендуется для подготовительных полировочных работ и с пастой от 9 микрон и выше.

Мягкие сорта дерева, такие как липа, рекомендуются для тонких и доводочных операций с пастой 6-1 микрона. Оправки из дерева изготавливаются самим полировщиком. Рекомендуется вырезанием требуемой формы ножом или скальпелем. Использовать абразив для формирования оправки не допустимо.

Каждая оправка должна использоваться только с одной зернистостью алмазной пасты. Это обстоятельство связано с тем, что не допускается, во избежание брака полировки, смешивать различные типы паст. Паста для этого имеет цветовую идентификацию, и по частичкам цветового маркера можно вычислить, с какой пастой работала та или иная оправка, тот или иной фетровый ин струмент. При потере цветового маркера полировка непроверенной оправкой не рекомендуется, либо оправку используют для заведомо самой грубой пасты.

Для достижения идеального результата рекомендуется однократное использование оправки, так как помимо следов вырабаты вания пасты и связующего, в тело оправки попадают частички полируемого металла. По завершению полировки при помощи прибора, окончательную полировку рекомендуется производить руками, при помощи фетровой полосы R095… и фетровых брусков FP1010. Так же можно использовать самую тонкую пасту на хлопковой салфетке, сложенной в несколько раз. Для этого паста наносится порцией с булавочную головку и растворяется денатурированным спир том или разбавителем FL25. Поверхность полируется без нажима, затем остатки пасты смываются уайт-спиритом и отполирован ное изделие смазывают чистым маслом.

Опция: педаль-выключатель для управления UF5600

— Керамические камни прекрасно работают по твердой поверхности ЭЭС;

— Профилируйте камни в зависимости от размера пазов и канавок;

— Ненажимайте на ручку сильно, Больший эффект достигается при слабом нажатии.

— Спеченные напильники;

— Гальванизированные напильники — заказываются в зависимости от поставленных задач, шифр напильника содержит зерно алмаза, сечение и длину;

— См. каталог D-M-E в разделе инструмент для ULTRAMAX1200.

— Дополнительные держатели для надфилей;

— Дополнительные зажимы для камней и оправок — заказываются в зависимости от поставленных задач;

— См. раздел инструмента для ULTRA MAX1200.

Прибор ультразвуковой полировки пресс-форм и штампов ULTRAFORM 1200 скачать листовку, (.pdf, 1,0 МБ)

Прибор ULTRAMAX 1200 (инструкция) скачать, (.pdf, 2,0 МБ)

Ультразвуковая полировка металла

Ультразвуковая полировка металла

Современные механизмы работают при больших нагрузках, актуальна проблема повышения срока службы отдельных узлов. Достичь цели позволяет повышение качества поверхностей. Чтобы повысить показатели износостойкости и прочности, в машиностроении используется ультразвуковая полировка металла, дающая возможность сделать материал менее шероховатым и более твердым. Это снижает интенсивность износа при неблагоприятных воздействиях среды и интенсивных нагрузках.

Ультразвуком можно полировать наружные и внутренние поверхности деталей из стали, меди и других металлов. Поверхности могут быть плоские, шаровые, торцевые, цилиндрические, конические с радиусными или прямоугольными канавками. На металл воздействуют ультразвуковые колебания высокой частоты и большой силы, возникает напряжение, вызывающее пластические деформации, снижающие шероховатость.

Требуемое оборудование и химикаты

Полировка металла ультразвуком начинается с выбора абразивного (шлифовального) материала, характеризующегося различной степенью твердости. Они отличаются по составу и размерам зерна, которое может быть крупным, средним, тонким или очень тонким.

Чтобы поверхность стала действительно качественной, в процессе обработки абразивы меняются. Они деликатно снимают микрочастицы с поверхности материала без воздействия ударом. Высокую производительность обеспечивает большая амплитуда колебаний.

В промышленности используется оборудование для обработки плоских деталей, наружной и внутренней полировки цилиндрических узлов.

Основа ультразвукового инструмента – преобразователь, на котором меняются инденторы (насадки), отличающиеся по твердости.

Для изготовления насадок используется:

- электрокорунд (оксид алюминия);

- циркониевый корунд (сплав окиси циркония и окиси алюминия);

- карбид кремния или бора;

- кварц;

- мел.

Более простое оборудование для ультразвуковой шлифовки (полировки) металла внутри деталей.

Оно подходит только для узлов с определенными показателями диаметра и глубины прохода.

Плоские детали так же обрабатываются прямо на токарном станке.

Можно купить так же ручной аппарат ультразвуковой полировки металла, в корпус которого вмонтирован преобразователь, соединенный с генератором электродами.

Меняя насадки, можно сгладить острые углы, удалить град, устранить пазы и прорезы. Возможно использование для обработки не только плоских, но и круглых (полукруглых) поверхностей. Частота задается генератором в зависимости от вида абразива.

Пропорции создания

Часто перед окончательной обработкой поверхности необходимо чистить, особенно, если они хранились на складе и подверглись воздействию коррозии, на них наносилась смазка, образовались механические загрязнения. Используются химические составы, способные разрыхлить или растворить налет. Для активации этих жидкостей используется ультразвук.

Моющие средства (чаще всего 10-30-и процентный раствор сульфомалеинового ангидрида в воде с температурой 50-80 о С) наливаются в ванну, оснащенную волноводом, от которого исходят ультразвуковые колебания.

Важно! При использовании ультразвука для приготовления раствора можно использовать более дешевые химикаты: органические кислоты, фосфат цинка, азотокислый натрий.

Ультразвуковая очистка применяется в ситуациях, когда другие способы неэффективны. Наиболее распространен такой метод очистки в производстве деталей для приборов на полупроводниках, оборудования для энергетики и коммуникаций. Использование ванны позволяет очистить детали различных размеров и конфигураций. На больших машиностроительных предприятиях устанавливаются автоматизированные линии, почти полностью исключающие ручной труд. Автомастерские приобретают менее громоздкое оборудование для обработки отдельных небольших узлов, например, инжекторов, карбюраторов.

Область применения

Шлифовка и полировка ультразвуком применяется на предприятиях, производящих детали и узлы для:

- линейной промышленности (насосов, турбин, вентиляторов);

- строительства (детали интерьера и фасадов);

- кораблестроения;

- металлообрабатывающей промышленности;

- машиностроения;

- пищевой и фармацевтической промышленности.

Важно! Заказчик может определять желаемое качество поверхностей, соблюдение требуемых показателей шероховатости.

Преимущества и недостатки

Основные особенности технологии: изменение микроструктуры поверхностей и большая скорость деформации. Меняются технические характеристики металла:

- повышается сопротивление к истиранию;

- увеличиваются показатели прочности (в том числе усталостной) до 150%;

- расширяются пределы текучести;

- лучше отражается свет;

- снижается магнитная, тепло- и электропроводность;

- повышается устойчивость к образованию ржавчины.

Важно! Ультразвук позволяет получить шероховатость 0,04-0,1 мкм, соответствующую 10-12 классу.

Единственный недостаток – необходимость тщательно следить за толщиной снимаемого с поверхности слоя. Деталь теряет качество, если слой слишком толстый.

В производстве не нужно использовать шлифовальные станки или ручную работу шлифовальщиков, детали не нужно перемещать. Существует оборудование, позволяющее одновременно резать и обрабатывать ультразвуком любую деталь. Отпадает необходимость в абразивном инструменте, притирочных пастах, войлоке. На крупных предприятиях процесс полностью автоматизируется.

Прибор ультразвуковой полировки ULTRAMAX 1200

Комплект поставки UM1200:

- основной блок прибора

- ручка ультразвуковая

- провод сетевой

- педаль управления

- подсётавка для ручки

- ключи и сменные держатели

- набор алмазных надфилей

- два керамических камня

- инструкция на русском языке

- упаковка картонная.

Срок поставки: под заказ от 14 дней

- 1 год с даты поставки при условии отсутствия

- повреждений прибора и ручки

- гарантируется качество изделия

Общий вид прибора в полной коплектации

Полировальное устройство ULTRAMAX 1200

Рекомендуется для выполнения мелких и точных работ, удаления следов прожига после ЭЭС, для полировки и доводки закален ных изделий и частей технологической оснастки при помощи керамических камней, алмазных надфилей и пасты. Пригоден для обработки глухих отверстий и канавок, где невозможен или ограничен доступ. Пригоден для точного и локального ремонта после подварки, например при ремонте оснастки.

Рабочим инструментом машины является ручка с держателем оправок или инструмента. Ручка имеет сердечник, совершающий 18 000 – 25 000 колебаний в секунду. Ход инструмента управляемый – 10 и 35 микрон. Столь малый ход достаточен для эффективной работы алмазной пасты и алмазного инструмента, размер зерна у которых не пре-вышает 3 — 9 микрон.

- Привод инструмента осуществляется продольно ручке, что удобно для понимания и четкого позиционирования инструмента

- Полировка (поверхности) осуществляется в направлении движения инструмента, что облегчает съем изделий

- Очень малый ход инструмента, как следствие — очень высокая точность работ, малый съем материала, отсутствие зарезов и брака при правильном движении инструмента — штрихообразном, без нажима в конечных точках

- Простота метода, очень быстрое самообучение в процессе работы

- Гибкость при подборе оснастки – все оправки для алмазной пасты изготавливаются из дерева и по размеру не больше скрепки

- Нет необходимости иметь вспомогательный, уникальный, либо заказной инструмент

- Невысокая стоимость прибора в полной комплектации, при сравнении с промышленными приборами, как ULTRAFORM 5600.

- Не пригоден для больших площадей ввиду малого размера инструмента

- Не пригоден для постоянной ежедневной работы в полностью нагруженном режиме.

Способ применения, рекомендации по технологии:

Прибор UM1200 поставляется в комплектации, пригодной для начала работы 1 рабочего места полировщика.

В качестве «тестовых» расходных материалов в комплект входят алмазные гальванизированные напильники, спеченные алмазные напильники и керамические камни. Они гарантированно пригодны для профессиональной работы. Для полировки алмазными пастами на ультразвуковом приборе необходимо помнить, что именно микроскопическое зерно пасты является режущим инструментом. Зерна пасты под небольшим прижимом оправки снимают тончайший слой металла, измеряемый долями микронов. На микросрезе поверхности образуется серия остроконечных выступов и впадин.

Некачественная паста, а так же неверная технология, оставляет неровные выступы на микросрезе, хаотично сминает микровыступы, образуя дефекты, такие как шагрень и эффект апельсиновой кожуры.

Оправка – это опорное тело для пасты, обычно из латуни или твердых сортов неслоистого дерева, например, бука. Твердые сорта дерева рекомендуются для паст от 25 до 9 микрон, так как предполагают несколько бОльший съем материала. Выбор типа и твердости дерева для оправки обуславливается тем обстоятельством, что зерна алмаза частично погружаются в дерево, и чем тверже дерево, тем сильнее оно противостоит зерну. В латунные оправки зерно алмаза не проникает и съем металла увеличивается, поэтому работать с латунными оправками рекомендуется для подготовительных полировочных работ и с пастой от 9 микрон и выше.

Мягкие сорта дерева, такие как липа, рекомендуются для тонких и доводочных операций с пастой 6-1 микрона. Оправки из дерева изготавливаются самим полировщиком. Рекомендуется вырезанием требуемой формы ножом или скальпелем. Использовать абразив для формирования оправки не допустимо.

Каждая оправка должна использоваться только с одной зернистостью алмазной пасты. Это обстоятельство связано с тем, что не допускается, во избежание брака полировки, смешивать различные типы паст. Паста для этого имеет цветовую идентификацию, и по частичкам цветового маркера можно вычислить, с какой пастой работала та или иная оправка, тот или иной фетровый ин струмент. При потере цветового маркера полировка непроверенной оправкой не рекомендуется, либо оправку используют для заведомо самой грубой пасты.

Для достижения идеального результата рекомендуется однократное использование оправки, так как помимо следов вырабаты вания пасты и связующего, в тело оправки попадают частички полируемого металла. По завершению полировки при помощи прибора, окончательную полировку рекомендуется производить руками, при помощи фетровой полосы R095… и фетровых брусков FP1010. Так же можно использовать самую тонкую пасту на хлопковой салфетке, сложенной в несколько раз. Для этого паста наносится порцией с булавочную головку и растворяется денатурированным спир том или разбавителем FL25. Поверхность полируется без нажима, затем остатки пасты смываются уайт-спиритом и отполирован ное изделие смазывают чистым маслом.

Опция: педаль-выключатель для управления UF5600

— Керамические камни прекрасно работают по твердой поверхности ЭЭС;

— Профилируйте камни в зависимости от размера пазов и канавок;

— Ненажимайте на ручку сильно, Больший эффект достигается при слабом нажатии.

— Спеченные напильники;

— Гальванизированные напильники — заказываются в зависимости от поставленных задач, шифр напильника содержит зерно алмаза, сечение и длину;

— См. каталог D-M-E в разделе инструмент для ULTRAMAX1200.

— Дополнительные держатели для надфилей;

— Дополнительные зажимы для камней и оправок — заказываются в зависимости от поставленных задач;

— См. раздел инструмента для ULTRA MAX1200.

Прибор ультразвуковой полировки пресс-форм и штампов ULTRAFORM 1200 скачать листовку, (.pdf, 1,0 МБ)

Прибор ULTRAMAX 1200 (инструкция) скачать, (.pdf, 2,0 МБ)

Аппарат ультразвуковой полировки

Ультразвуковая полировка заключается в деликатном снятии материала, «слой за слоем пыли» (меньше сотых долей мм), без ударного воздействия (присутствующего при работе с возвратно-поступательными насадками) с помощью ультразвуковой частотой в продольном (осевом) направлении. Вероятность «задержаться» и снять лишнее сведена к минимуму!

Хорошая производительность процесса обеспечивается высокой амплитудой колебаний (7–45 µ).

Важнейшие преимущества:

— Нет ударного действия (ультразвук)

— Подлезает в пазы 0,5×10 мм

— Мобильный

— Профессиональный прибор для производства

Источник ультразвуковых колебаний, блок управления 2 , подключённый к розетке на 220V 1 передаёт на излучатель 3 колебания с амплитудой в диапазоне 7–45 µ. Керамический надфиль 4 (самый лучший абразив для ультразвуковой полировки) получив колебания, снимает поверхностный слой металла.

Ультразвуковая обработка материалов

1. Физические свойства и особенности распространения ультразвука

Ультразвуковыми называются упругие колебания материальной среды с частотой, превышающий предел слышимости (15–20 кГц). Ультразвуковые колебания могут распространяться в любых упругих средах: жидких, твёрдых, газообразных. Различают три вида ультразвуковых волн – продольные, поперечные и поверхностные. В твёрдых телах могут распространяться волны всех трёх видов, в жидких и газообразных – только продольные волны разрежения – сжатия.

Ультразвук в газах, и в частности в воздухе, распространяется с большим затуханием. Жидкости и твердые тела представляют собой хорошие проводники, затухание в которых значительно меньше. Так, например, в воде затухание ультразвука в 1000 раз меньше чем в воздухе.

Малая длина ультразвуковых волн является основанием для того, чтобы рассматривать их распространение методами геометрической акустики. Физически это приводит к лучевой картине распространения. Отсюда вытекают такие свойства ультразвука, как возможность геометрического отражения и преломления, а так же фокусировка звука. Следующая важная особенность ультразвука – возможность получения большой интенсивности даже при сравнительно небольших амплитудах колебаний. Ультразвуковые волны большой интенсивности сопровождаются рядом эффектов, которые могут быть описаны лишь законами нелинейной акустики.

Важной особенностью ультразвука является возможность концентрации энергии при сравнительно небольших амплитудах колебаний, так как плотность потока энергии пропорциональна квадрату частоты. Ультразвуковые волны большой интенсивности сопровождаются рядом эффектов. Так, распространению ультразвуковых волн в газах и жидкостях сопутствует движение среды, которое называется акустическим течением.

К числу важных явлений акустического течения относится кавитация, заключающаяся в росте в ультразвуковом поле пузырьков из имеющихся субмикроскопических зародышей газа или пара в жидкости, которые начинают пульсировать с частотой ультразвука и захлопываются в положительной фазе давления. При захлопывании пузырьков газа возникают большие давления, порядка тысяч атмосфер и образуются сферические ударные волны. Возле пульсирующих пузырьков возникают акустические микропотоки. Ультразвуковые явления в кавитационном поле используются при получении эмульсий, аэрации жидкостей, очистке поверхностей от загрязнений, обезжиривании и травлении, ультразвуковом диспергировании, акустическом эмульгировании и т. д.

Основными параметрами ультразвуковых колебаний являются: длина волны λ – расстояние между двумя смежными точками, находящимися в одной фазе; амплитуда колебаний А – наибольшее смещение колеблющейся точки от положения равновесия; частота колебаний f – количество колебаний в единицу времени; период колебаний T – время распространения волнового движения на расстояние, равное длине волны; средняя скорость колебательных движений V; скорость распространения звуковых волн С.

2. Принцип действия установок для генерации ультразвуковых колебаний

Ультразвуковые установки, используемые для размерной обработки материалов (рис. 1) содержат: генератор электрических колебаний; акустический преобразователь; ультразвуковую колебательную систему, систему подачи и отвода охлаждающей жидкости и суспензии с абразивом.

Рисунок 1 – Схема установки для ультразвуковой размерной обработки (а) и схемы концентраторов: экспоненциального (б), конического (в) и ступенчатого (г): 1 – генератор; 2 – акустический преобразователь; 3-ультразвуковая колебательная система; 4 – система подачи охлаждающей жидкости и суспензии с абразивом

Ультразвуковые генераторы предназначены для преобразования электрического тока промышленной частоты (50 Гц) в ток высокой частоты.

Акустический преобразователь предназначен для преобразования электрических высокочастотных колебаний в механические. Для целей размерной обработки преимущественно применяются магнитострикционные и пьезоэлектрические преобразователи.

В магнитострикционных преобразователях используется эффект продольной магнитострикции, заключающийся в изменении длины сердечника из ферромагнитного материала, помещенного в магнитное поле. Простейший магнитострикционный преобразователь представляет собой сердечник, выполненный в виде стержня или рамки с обмоткой возбуждения. При прохождении по обмотке переменного электрического тока в сердечнике наводится переменное магнитное поле, и возникают упругие деформации, вызывающие продольные колебания сердечника.

Для уменьшения потерь на токи Фуко металлические сердечники набирают из штампованных тонких пластин или наматывают из тонкой ленты. Магнитострикционные преобразователи выполняются с водяным охлаждением. Их максимальный электроакустический КПД в диапазоне частот 20…30 кГц составляет 50…70 %. С повышением частоты колебаний его значение уменьшается.

Магнитострикционные преобразователи изготавливают также из ферритов. Потери на вихревые токи у них практически отсутствуют. Поэтому сердечники из ферритов выполняют монолитными. Для их подмагничивания используют пластины ферритовых постоянных магнитов, которые вставляют или вклеивают в магнитопровод преобразователя. Электроакустический КПД ферритовых преобразователей достигает 80…85 %. Они не требуют высокого напряжения питания, принудительного водяного охлаждения.

В пьезоэлектрических преобразователях используется пьезоэлектрический эффект, сущность которого состоит в том, что в кристаллах с определённым типом решёток под действием электрического тока возникают внутренние напряжения, пропорциональные напряженности электрического поля. В результате размеры кристалла изменяются в соответствии с изменением электрического тока.

Все пьезоэлектрические материалы подразделяются на естественные и искусственные. Естественные – это кварц, сегнетовая соль, турмалин; искусственные – керамики титаната бария ЦТС-19 и титаната свинца ЦТС-23.

Преобразователи из кварца дорогие, а их размеры ограничены. Пьезокерамика значительно дешевле и требует меньших возбуждающих напряжений.

Колебательная система предназначена для передачи возникающих в преобразователе колебаний к рабочим узлам установки и в конечном итоге к обрабатываемой поверхности. В состав колебательной системы входят: волновод, концентратор, инструмент.

Волновод – это стержень или труба постоянного сечения, соединяющая акустический преобразователь с концентратором.

Концентратор предназначен для увеличения амплитуды механических колебаний инструмента путём обеспечения резонанса частот вибратора (магнитострикционного или пьезоэлектрического) с исполнительным инструментом. Основные формы концентраторов представлены на рисунке 1 б, в, г.

3. Физическая сущность ультразвуковой обработки

Ультразвуковая обработка основана на ударном воздействии торца инструмента на вершины наиболее крупных абразивных зёрен. Этот метод состоит из двух основных процессов: ударного вдавливания абразивных зёрен, вызывающего появление трещин и отделение небольших частиц хрупкого материала; циркуляции и смены абразива в рабочей зоне. Происходит хрупкое разрушение обрабатываемых материалов и одновременно вязкое разрушение инструмента.

При ударе торца инструмента по абразивным зернам вершины зерен вдавливаются в поверхностные слои детали и инструмента (рис. 2 а). Внедрение частиц абразива в инструмент приводит только к пластическим деформациям, и в поверхностном слое обрабатываемой детали возникает сетка напряжений (рис. 2 б). Под влиянием напряжений, создаваемых последующими ударами торца инструмента, происходит расширение микротрещин и образование новых. Возникает зона разрушения от деления частиц в тот момент, когда максимальные касательные напряжения в зоне вдавливания превосходят сопротивление сдвигу. Несущая абразив вода расширяет микротрещины, облегчает образование сколов, доставляет новый абразив в зону обработки, а также охлаждает инструмент и деталь.

Рисунок 2 – Схемы процессов резания (а) и разрушения (б) при ультразвуковой обработке: 1 – деталь; 2 – инструмент; 3 – суспензия с абразивом

Количественной оценкой целесообразности ультразвуковой обработки материала является критерий хрупкости

где – εp сопротивление материалов сдвигу; σp– сопротивление на отрыв. Наиболее эффективно обрабатываются материалы первой группы (табл. 1.11), у которых коэффициент хрупкости tx ≥ 2 . Мягкие материалы: медь, свинец, стали и др., у которых коэффициент хрупкости tx 6 сек, а плотность тока должна быть не менее (10 5 -10 6 )А/см 2 . При этом скорость деформации должна быть меньше или соизмерима со скоростью дрейфа Ve свободных электронов

где j – плотность тока в зоне деформации, А/см 2 ; e – заряд электрона, Кул.; n – концентрация свободных электронов см -3 , .

Электропластический эффект проявляется при различных видах силового нагружения под действием импульса тока в процессах обработки давлением электропроводящих материалов. В результате эффекта происходит резкое (на десятки процентов) снижение усилий деформации, а также повышение в 1,5 раза допустимых единичных обжатий. При этом отпадает необходимость в операциях промежуточных отжигов.

Общим для всех способов электропластической обработки металлов является подведение тока большой плотности непосредственно в зону деформации металла и минимизация области действия тока размерами зоны деформации.

Ограничением применения электропластического эффекта являются размеры поперечного сечения заготовок, так как пропускание тока плотностью 10 5 …10 6 А/см 2 через большие заготовки нерентабельно из-за дороговизны и громоздкости источника тока. Электропластическую деформацию целесообразно применять при сечениях заготовки не более 100 мм 2 .

Целесообразно электропластическую деформацию использовать для интенсификации процессов штамповки, волочения, плющения.

Электропластический эффект успешно применяется для интенсификации процессов листовой штамповки металлов при изготовлении деталей летательных аппаратов. При оптимальном электроимпульсном воздействии без снижения пластических свойств повышается статическая прочность материала изделия, предел выносливости и ресурс циклического нагружения. Так, повышение статической прочности на 10-15 % имело место при обработке сталей 12Х18Н10Т, 30ХГСА; возрастание предела выносливости на 25-35 % при обработке титанового сплава ВТ-8; повышение циклической прочности на 700-800 % при обработке титанового сплава ОТ4.

Электроимпульсное воздействие позволяет увеличивать ресурс деталей летательных аппаратов, работающих в неблагоприятных атмосферных условиях за счёт повышения их коррозионной стойкости. Например, время до начала коррозионного растрескивания образцов из сплава Д16Т возрастает в три раза, а скорость коррозии сплава АМr3М снижается на порядок.

В результате электроимпульсной штамповки происходит в 3-4 раза снижение величины остаточных напряжений и, как следствие, устраняется упругое пружинение.

Большой практический интерес представляет электропластическое волочение вольфрамовой и стальной проволоки, которое по сравнению с обычным волочением имеет ряд преимуществ:

- увеличивается в 1,5 производительность;

- уменьшается сопротивление волочению на 25-30 %, а остаточная пластичность увеличивается на 20-30 %;

- отпадает необходимость в проведении промежуточных отжигов;

- уменьшается обрывность проволоки.

Особенно эффективно использование электропластического эффекта в сочетании с другими способами плющения в приборостроении. На рисунке 7 представлена схема ультразвуковой установки для обработки трудно обрабатываемых материалов способом электропластической деформации.

Рисунке 7 – Схема ультразвуковой электропластической установки для плющения металлов: 1, 8 – приёмно-сдаточный и укладочный механизмы; 2, 7 – соответственно исходная проволока, 4- сплющенная лента; 3 – генератор ультразвуковых колебаний; 4, 5 – преобразователь и концентратор ультразвуковых колебаний; 6 – генератор импульсного тока; 9 – токоподводящие ролики;10 – наковальня; 11 – опорные ролики

Плющение проволоки производится между концентратором ультразвуковых колебаний 5 и наковальней 10. Одновременно в зону деформации через токоподводящие ролики 9 от генератора 6 поступают импульсы тока. Частота ультразвуковых колебаний составляет 18–20 КГц, амплитуда колебаний 20–60 мкм. Плющение проволоки одними ультразвуковыми колебаниями приводила к нарушению её целостности

(расслоение, расщепление). Обработка проволоки ультразвуком в сочетании с действием импульсного тока обеспечивала получение ленты высокого качества поверхности и боковых кромок. Амплитудная плотность тока составляла (1,1 – 4,5)10 2 А/мм 2 . Формирование ленты осуществлялось без защитной атмосферы. За один проход получали единичные обжатия 88–90 %, а толщина ленты достигала микронных размеров.

В настоящее время на основе электропластического эффекта разрабатываются различные варианты эффективных энергосберегающих технологий. Создаётся новое оборудование, проектируются специальные генераторы импульсов тока низкого напряжения, системы контактов, не вызывающие электроэрозию инструмента и заготовок, модернизируется под электропластическую деформацию существующие металлообрабатывающие оборудование.

Средство для полировки металла

Металлическая поверхность автомобиля изначально гладкая, но со временем может поцарапаться и стать тусклой. Внешний вид немаловажен, так как красивый автомобиль является гордостью владельца, а машина с множеством дефектов в виде царапин не производит впечатления. Чтобы металлическая поверхность была глянцевой, что выглядит очень красиво, и при этом защищенной, необходимо регулярно проводить полирование. Данная процедура осуществляется примерно раз в полгода, и этого вполне достаточно, чтобы транспортное средство выглядело как новое. Полировальная машина и применение пасты для полировки металла поможет придать матовый глянец даже нержавеющей стали, которую, как известно, нельзя довести до зеркального блеска.

Средства для полировки

Всего существует два вида полирования: бесконтактное и механическое. Второй способ считается наиболее легким, так как для него не требуется создавать специальные условия в отличие от первого. Бесконтактный выйдет значительно дороже, поэтому его рекомендуют использовать, если механический не оказал должного действия или машина не подлежит второму варианту полирования.

Чаще всего для шлифовки используют пасту ГОИ, которая представляет собой вещество зеленого цвета, продающееся в твердых брусках. Ее легко применять – достаточно нанести на круги для полирования или на ткань из хлопка, подготовленную для процедуры. Паста такого типа бывает №1, 2, 3 и 4, используется для тонкого, среднего и грубого полирования. Чтобы процедура прошла успешно, необходима полировальная машинка с войлочным кругом. Во время шлифовки следует проявить осторожность, так как можно пораниться о включенное устройство.

Для небольших деталей не рекомендуется использовать полировальную машинку – лучше все делать вручную, взяв зубную щетку. На данный предмет нужно нанести небольшое количество пасты и начать быстро шлифовать покрытие. Если пасты ГОИ окажется недостаточно, то металл также можно полировать известковой, хромовой, крокусной и наждачной пастой.

Полировальную машинку можно заменить обычным двигателем из устаревшей электромашинки для шитья. Для этого необходимо на ось надежно прикрепить полировальные круги.

Трудоемким вариантом полирования металла считается электрохимический. Его не рекомендуется применять в домашних условиях, так как он не только сложен, но и потенциально опасен. Его принцип заключается в том, что изделие кладут в особую ванночку, и за счет электролита и воздействия тока все неровности исправляются.

К слову, пасты для полирования поверхности из стали содержат искусственные и природные абразивные материалы. Средства, предназначенные для шлифовки драгоценных и цветных металлов, состоят из оксидов хрома и железа. В некоторых случаях используется оксид магния, кальция, технический мел и тальк. Если вы не знаете, какие полировальные пасты выбрать для обработки металла, предлагаем ознакомиться с некоторыми популярными марками.

Полировальные пасты для металла

3М Fast Cut Plus 50417 – абразивное быстродействующее средство, которое эффективно устраняет царапины с любого лакокрасочного покрытия и обеспечивает только высокий блеск. Благодаря этой пасте можно проводить полировку в несколько раз быстрее, и при этом качество ничуть не ухудшится. Ее легко использовать, что дает неоспоримое преимущество перед другими средствами для шлифовки.

Паста для качественной полировки металла применяется при помощи полировальника оранжевого цвета, также пригодится полировальная пневматическая или электромашинка (1500-2500 об/мин).

Остатки средства очень просто удаляются с поверхности, а также паста не разбрызгивается. Применять ее можно как на старом, так и на новом лакокрасочном покрытии, она хорошо удаляет царапины с лаков повышенной прочности. Чтобы результат был максимально заметным и долговечным, нужно под конец шлифовки использовать полировальную пасту Extra Fine и пальчиковый полировальник черного цвета 09378. Очистить покрытие от остатков пасты можно при помощи специальной салфетки.

- высокий уровень блеска;

- простое устранение царапин;

- остатки пасты легко удалять даже с поверхностей со свежей окраской;

Паста Metal Polish предназначается для чистки и шлифовки поверхностей из различного металла: стали, меди, нержавейки, никеля и других. Она также обеспечивает надежной защиту поверхности и помогает устранить следы коррозии, ржавчины. Ее действие заключается в том, что во время полировки металлической поверхности, она создает защитный слой, который оберегает от возникновения коррозии. Пасту можно применять для очистки столовых предметов и пищевого оборудования в местах, где готовится еда. Соответствует всем требованиям NSF. Ее также можно использовать для обработки промышленных и типографских валов, пресс-форм. Способна переносить температуру 260°С.

Способ применения: для начала необходимо нанести немного пасты на покрытие, затем использовать специальную салфетку, также подойдет полировальная машинка, чтобы распределить средство круговыми движениями для очистки. По завершении полировки необходимо убрать излишки пасты и отполировать новой салфеткой до появления блеска.

Паста Doctor Wax, предназначенная для обработки металла, отлично подходит для шлифовки поверхностей из алюминия и магниевых сплавов. Средство также хорошо полирует золото, сталь, серебро, бронзу и хром. Оно эффективно борется со ржавчиной и окислением, а также удаляет царапины. В его составе нет агрессивных химических элементов и грубых абразивов. Пасту можно применять для шлифовки указателей поворотов и фар. Для этого понадобится полировальная машинка.

Для очищения и ухода за металлическими деталями используют полироль Dursol, которая эффективна на покрытии из: меди, алюминия, нержавеющей стали и хрома. Можно использовать как в промышленных целях, так и в бытовых.

Способ применения: полироль в небольшом количестве наносится на покрытие, а затем круговыми движениями растирается специальными салфетками или же используется полировальная машинка. После этого устраняются остатки средства, и осуществляется новой салфеткой полировка до блеска.

Одними из наилучших паст для эффективной полировки металла считаются средства фирмы Dursol, которые также применяется для хромированного пластика и лакированных поверхностей. Паста отлично удаляет окисления, пятна краски и ржавчину, а также устраняет царапины и придает покрытию глянец.

Способ применения: средство нанести на требуемую поверхность. Для шлифовки понадобится полировальная машинка. Чтобы добиться блеска, необходимо дополнительно отполировать салфеткой.

Полировка металла – это финишный этап изготовления изделий из металла и сплавов, который заключается в снятии максимально тонкого слоя материала с поверхности детали. Существует большое количество способов, с помощью которых можно отполировать до блеска изделие как дома, так и в условиях промышленного производства. О них подробно рассказывается в данной статье.

Описание и свойства процесса полировки

ГОСТ 9.301-86 регламентирует требования к качеству обработки изделий из металла в результате полировочных работ. Нет особых указаний в отношении блеска поверхностей после шлифовки, однако после полировки должны исключаться различные дефекты, борозды, царапины, заусеницы, коррозии и прочее.

Одним словом, мероприятия по полировке призваны придать изделию привлекательный внешний вид и потребительские качества.

На производстве существует такое понятие, как «класс полировки». Происходит определение уровня шероховатости поверхности той или иной детали посредством специального оборудования (микроскопы и профилографы) вплоть до 1 микрометра (мкм, 1 мм = 1000 мкм). Если шлифовка металла осуществляется в домашних условиях, то глубина неровностей определяется на глаз.

Существуют 14 классов шероховатости, которые указываются в специальных чертежах в соответствии с ГОСТ 2789-59.

Классы полировки и требования к ним представлены в таблице ниже.

Средство для полировки металла

Металлическая поверхность автомобиля изначально гладкая, но со временем может поцарапаться и стать тусклой. Внешний вид немаловажен, так как красивый автомобиль является гордостью владельца, а машина с множеством дефектов в виде царапин не производит впечатления. Чтобы металлическая поверхность была глянцевой, что выглядит очень красиво, и при этом защищенной, необходимо регулярно проводить полирование. Данная процедура осуществляется примерно раз в полгода, и этого вполне достаточно, чтобы транспортное средство выглядело как новое. Полировальная машина и применение пасты для полировки металла поможет придать матовый глянец даже нержавеющей стали, которую, как известно, нельзя довести до зеркального блеска.

Средства для полировки

Всего существует два вида полирования: бесконтактное и механическое. Второй способ считается наиболее легким, так как для него не требуется создавать специальные условия в отличие от первого. Бесконтактный выйдет значительно дороже, поэтому его рекомендуют использовать, если механический не оказал должного действия или машина не подлежит второму варианту полирования.

Чаще всего для шлифовки используют пасту ГОИ, которая представляет собой вещество зеленого цвета, продающееся в твердых брусках. Ее легко применять – достаточно нанести на круги для полирования или на ткань из хлопка, подготовленную для процедуры. Паста такого типа бывает №1, 2, 3 и 4, используется для тонкого, среднего и грубого полирования. Чтобы процедура прошла успешно, необходима полировальная машинка с войлочным кругом. Во время шлифовки следует проявить осторожность, так как можно пораниться о включенное устройство.

Для небольших деталей не рекомендуется использовать полировальную машинку – лучше все делать вручную, взяв зубную щетку. На данный предмет нужно нанести небольшое количество пасты и начать быстро шлифовать покрытие. Если пасты ГОИ окажется недостаточно, то металл также можно полировать известковой, хромовой, крокусной и наждачной пастой.

Полировальную машинку можно заменить обычным двигателем из устаревшей электромашинки для шитья. Для этого необходимо на ось надежно прикрепить полировальные круги.

Трудоемким вариантом полирования металла считается электрохимический. Его не рекомендуется применять в домашних условиях, так как он не только сложен, но и потенциально опасен. Его принцип заключается в том, что изделие кладут в особую ванночку, и за счет электролита и воздействия тока все неровности исправляются.

К слову, пасты для полирования поверхности из стали содержат искусственные и природные абразивные материалы. Средства, предназначенные для шлифовки драгоценных и цветных металлов, состоят из оксидов хрома и железа. В некоторых случаях используется оксид магния, кальция, технический мел и тальк. Если вы не знаете, какие полировальные пасты выбрать для обработки металла, предлагаем ознакомиться с некоторыми популярными марками.

Полировальные пасты для металла

3М Fast Cut Plus 50417 – абразивное быстродействующее средство, которое эффективно устраняет царапины с любого лакокрасочного покрытия и обеспечивает только высокий блеск. Благодаря этой пасте можно проводить полировку в несколько раз быстрее, и при этом качество ничуть не ухудшится. Ее легко использовать, что дает неоспоримое преимущество перед другими средствами для шлифовки.

Паста для качественной полировки металла применяется при помощи полировальника оранжевого цвета, также пригодится полировальная пневматическая или электромашинка (1500-2500 об/мин).

Остатки средства очень просто удаляются с поверхности, а также паста не разбрызгивается. Применять ее можно как на старом, так и на новом лакокрасочном покрытии, она хорошо удаляет царапины с лаков повышенной прочности. Чтобы результат был максимально заметным и долговечным, нужно под конец шлифовки использовать полировальную пасту Extra Fine и пальчиковый полировальник черного цвета 09378. Очистить покрытие от остатков пасты можно при помощи специальной салфетки.

- высокий уровень блеска;

- простое устранение царапин;

- остатки пасты легко удалять даже с поверхностей со свежей окраской;

Паста Metal Polish предназначается для чистки и шлифовки поверхностей из различного металла: стали, меди, нержавейки, никеля и других. Она также обеспечивает надежной защиту поверхности и помогает устранить следы коррозии, ржавчины. Ее действие заключается в том, что во время полировки металлической поверхности, она создает защитный слой, который оберегает от возникновения коррозии. Пасту можно применять для очистки столовых предметов и пищевого оборудования в местах, где готовится еда. Соответствует всем требованиям NSF. Ее также можно использовать для обработки промышленных и типографских валов, пресс-форм. Способна переносить температуру 260°С.

Способ применения: для начала необходимо нанести немного пасты на покрытие, затем использовать специальную салфетку, также подойдет полировальная машинка, чтобы распределить средство круговыми движениями для очистки. По завершении полировки необходимо убрать излишки пасты и отполировать новой салфеткой до появления блеска.

Паста Doctor Wax, предназначенная для обработки металла, отлично подходит для шлифовки поверхностей из алюминия и магниевых сплавов. Средство также хорошо полирует золото, сталь, серебро, бронзу и хром. Оно эффективно борется со ржавчиной и окислением, а также удаляет царапины. В его составе нет агрессивных химических элементов и грубых абразивов. Пасту можно применять для шлифовки указателей поворотов и фар. Для этого понадобится полировальная машинка.

Для очищения и ухода за металлическими деталями используют полироль Dursol, которая эффективна на покрытии из: меди, алюминия, нержавеющей стали и хрома. Можно использовать как в промышленных целях, так и в бытовых.

Способ применения: полироль в небольшом количестве наносится на покрытие, а затем круговыми движениями растирается специальными салфетками или же используется полировальная машинка. После этого устраняются остатки средства, и осуществляется новой салфеткой полировка до блеска.

Одними из наилучших паст для эффективной полировки металла считаются средства фирмы Dursol, которые также применяется для хромированного пластика и лакированных поверхностей. Паста отлично удаляет окисления, пятна краски и ржавчину, а также устраняет царапины и придает покрытию глянец.

Способ применения: средство нанести на требуемую поверхность. Для шлифовки понадобится полировальная машинка. Чтобы добиться блеска, необходимо дополнительно отполировать салфеткой.

Полировка металла – это финишный этап изготовления изделий из металла и сплавов, который заключается в снятии максимально тонкого слоя материала с поверхности детали. Существует большое количество способов, с помощью которых можно отполировать до блеска изделие как дома, так и в условиях промышленного производства. О них подробно рассказывается в данной статье.

Описание и свойства процесса полировки

ГОСТ 9.301-86 регламентирует требования к качеству обработки изделий из металла в результате полировочных работ. Нет особых указаний в отношении блеска поверхностей после шлифовки, однако после полировки должны исключаться различные дефекты, борозды, царапины, заусеницы, коррозии и прочее.

Одним словом, мероприятия по полировке призваны придать изделию привлекательный внешний вид и потребительские качества.

На производстве существует такое понятие, как «класс полировки». Происходит определение уровня шероховатости поверхности той или иной детали посредством специального оборудования (микроскопы и профилографы) вплоть до 1 микрометра (мкм, 1 мм = 1000 мкм). Если шлифовка металла осуществляется в домашних условиях, то глубина неровностей определяется на глаз.

Существуют 14 классов шероховатости, которые указываются в специальных чертежах в соответствии с ГОСТ 2789-59.

Классы полировки и требования к ним представлены в таблице ниже.