Содержание

- Типы разделки кромок под сварку

- 2 Основные типы сварных соединений и разделка кромок под сварку

- Виды разделки кромок свариваемых деталей

- Виды сварочных швов и соединений | Типы сварных швов

- 2 Основные типы сварных соединений и разделка кромок под сварку (Раздаточный материал)

- Описание файла

- Текст из документа «2 Основные типы сварных соединений и разделка кромок под сварку»

- Типы разделки кромок под сварку

- 2 Основные типы сварных соединений и разделка кромок под сварку

- Виды разделки кромок свариваемых деталей

- Виды сварочных швов и соединений | Типы сварных швов

- Технология разделки (обработки) кромок под сварку — как и зачем выполняется, нюансы

- До разделки

- Скосы как буквы

- Способы обработки кромок

- Какие выводы

- Основные типы сварных швов и их краткие характеристики. Разделка труб по ГОСТ 16037-80

- Что регулирует ГОСТ 16037-80

- Основные типы сварных швов и их краткие характеристики

- Разделка труб под сварку

Типы разделки кромок под сварку

Типы разделки кромок под сварку

2 Основные типы сварных соединений и разделка кромок под сварку

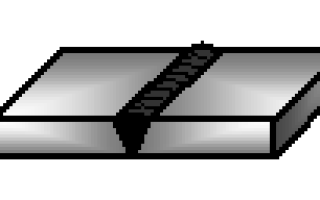

Рис. 7С Форма разделки кромок под сварку

Параметры разделки являются важной характеристикой, от которой зависит качество шва и общая работоспособность изделия. Поэтому для каждого способа сварки и группы изделий нормативными документами определяются требования к выполнению разделки кромок под сварку.

Форма разделки кромок характеризуются следующими основными конструктивными элементами: угол скоса кромки β; угол разделки кромок α= 2 β; притупление С; зазор b.

Скос кромки — прямолинейный наклонный срез кромки, подлежащей сварке.

Угол скоса кромки β — острый угол между плоскостью скоса кромки и плоскостью торца.

Угол разделки (раскрытия) кромок α — угол между скошенными кромками свариваемых частей.

Угол скоса кромок βпри щелевой разделке изменяется в пределах от 0 до 8 градусов.

Стандартный угол разделки кромок α в зависимости от способа варки и типа сварного соединения изменяется в пределах от 60 ± 5 до 20 ± 5 градусов. Угол разделки кромок выполняется для обеспечения доступа электрода к основанию формируемого сварного шва.

Притупление кромки С — нескошенная часть торца кромки, подлежащей сварке.

Притупление кромок С обычно составляет 2 мм ± 1 мм. Назначение притупления — обеспечить формирование сварного шва без образования прожога (см. Дефекты сварных соединений). Иногда, в связи с конструктивными особенностями сварного соединения, значение притупления может приниматься равным нулю (С=0). В этом случае необходимо предусматривать технологические мероприятия, исключающие появление прожога (сварка на подкладке, сварка на флюсовой подушке, укладка подварочного шва – см. Выполнение швов сварных соединений).

Зазор b — кратчайшее расстояние между кромками собранных для сварки деталей.

Зазор b обычно равен 1,0 – 3,0 мм. При принятых углах разделки кромок наличие зазора необходимо для обеспечения проплавления всей толщины свариваемых элементов в результате затекание расплавленного металла между их кромками. В отдельных случаях при той или иной технологии зазор может быть равным нулю или достигать 8-10 мм и более. Если зазор b = 0, выполняемая сварка называется сваркой без зазора, если b ≠ 0 –сваркой с зазором (или по зазору).

R назначается для обеспечения плавного сопряжения вертикальных и горизонтальных плоскостей разделки. Величина R зависит от геометрических особенностей профиля разделки.

Форма разделки кромок определяет количество необходимого дополнительного металла для заполнения разделки, а значит, производительность сварки. Так, например, Х-образная разделка кромок по сравнению с V-образной позволяет уменьшить объем наплавленного металла в 1,6- 1,7 раза.

Форма разделки кромок, а также размеры параметров разделки (профиль разделки кромок, угол разделки кромок, величина зазора и притупление) зависит от свариваемого материала, толщины свариваемых элементов, и способа сварки. Параметры разделки кромок являются важной характеристикой, от которой зависит качество шва и общая работоспособность изделия. Поэтому для каждого способа сварки и группы изделий нормативными документами определяются требования к выполнению разделки кромок под сварку.

Виды разделки кромок свариваемых деталей

Виды разделки кромок свариваемых деталей и зазоры между ними зависят от толщины свариваемого металла, способов сварки и видов сварных швов (стыковые, угловые). Разделка кромок и зазор между кромками должны обеспечить полный провар по всей толщине соединений. Конструкции подготовки (разделки) кромок свариваемых деталей и собственно швов сварных соединений принимаются в соответствии с указаниями следующих государственных стандартов: ГОСТ — ручная электродуговая сварка, стыковые, угловые (под прямым углом), тавровые и нахлесточные соединения; ГОСТ — ручная электродуговая сварка, соединения под острым и тупым углами; ГОСТ — автоматическая и полуавтоматическая сварка под флюсом, стыковые угловые (под прямым углом) и нахлесточные соединения; ГОСТ — автоматическая и полуавтоматическая сварка под флюсом, соединения под острым и тупым углом; ГОСТ — электрошлаковая сварка, стыковые, угловые и тавровые соединения; ГОСТ — электрозаклепочные соединения.

Согласно ГОСТ , для сварных швов, выполняемых электродуговой сваркой в среде углекислого газа проволокой диаметром 0,8—1,2 мм, основные типы сварных соединений и их конструктивные элементы разрешается принимать по данным ГОСТ , т. е. как при ручной электродуговой сварке.

При сварке элементов строительных конструкций встык наиболее часто встречаются кромки с У- и Х-образными симметричными разделками, а также кромки без разделки. Значительно реже применяются чашеобразная, К-образная, несимметричная Х-образная и другие виды разделок.

Стыковые швы без разделки кромок имеют наименьший объем наплавленного металла и могут быть применены при ручной сварке для деталей толщиной до 6—8 мм, при полуавтоматической сварке в углекислом газе до 10 мм, а при автоматической сварке под флюсом — до 30 мм. При электрошлаковой сварке кромки деталей любой толщины не обрабатывают и варят при зазоре 20—30 мм.

У-образную разделку кромок рекомендуется применять при ручной сварке деталей толщиной от 8 до 30 мм, при сварке деталей в среде углекислого газа толщиной 12—24 мм и при автоматической сварке под флюсом толщиной более 30 мм Х-образная разделка является двухсторонней.

У-образная разделка применяется для стыков, которые в процессе сварки можно кантовать. При Х-образной разделке стыковые швы имеют меньший объем наплавленного металла, а обработка таких кромок требует больших затрат труда, чем при У-образной разделке.

Подготовка кромок при сварке угловых швов также может быть выполнена без разделки и с разделкой кромок. При разработке технологического процесса важное значение имеют правильно выбранные режимы сварки, так как они прежде всего определяют качество и производительность сварочных работ. Режим сварки характеризуют сила и плотность сварочного тока, скорость подачи проволоки и сварки, количество слоев швов, напряжение, на дуге. При разработке технологического процесса должны быть определены также сварочные материалы.

Виды сварочных швов и соединений | Типы сварных швов

Сварочные швы – зоны сварных соединений, которые образованы первоначально расплавленным, а затем кристаллизованным при остывании металлом.

Параметры сварочных швов

Срок службы всей сварочной конструкции зависит от качества сварочных швов. Качество сварки характеризуется следующими геометрическими параметрами сварного шва:

- Ширина – расстояние между его краями;

- Корень – внутренняя часть , противоположная его внешней поверхности;

- Выпуклость – наибольший выступ от поверхности соединяемого металла;

- Вогнутость – наибольший прогиб от поверхности соединяемого металла;

- Катет – одна из равных сторон треугольника, вписанного в поперечное сечение двух соединяемых элементов.

Какие бывают сварочные швы и соединения, классификация

В таблице 1 приведены основные типы сварочных соединений, сгруппированные по форме поперечного сечения.

2 Основные типы сварных соединений и разделка кромок под сварку (Раздаточный материал)

Описание файла

Документ из архива «Раздаточный материал», который расположен в категории «разное». Всё это находится в предмете «технология конструкционных материалов (ткм)» из пятого семестра, которые можно найти в файловом архиве МГТУ им. Баумана. Не смотря на прямую связь этого архива с МГТУ им. Баумана, его также можно найти и в других разделах. Архив можно найти в разделе «остальное», в предмете «технология конструкционных материалов (ткм)» в общих файлах.

Текст из документа «2 Основные типы сварных соединений и разделка кромок под сварку»

ОСНОВНЫЕ ТИПЫ СВАРНЫХ СОЕДИНЕНИЙ

Тип сварного соединения определяется взаимным пространственным расположением свариваемых элементов и формой разделки кромок под сварку.

1.Взаимное пространственное расположение свариваемых элементов.

По взаимному пространственному расположению свариваемых элементов различают следующие типы сварных соединений: стыковые (рис. 6С, а); тавровые (рис. 6С, б и в); угловые (рис. 6С, г); нахлесточные (рис. 6С, д); торцевые (рис. 6С, е); крестообразные (рис. 6С, ж);перекрестные (рис. 6С, з); соединения нескольких деталей (рис. 6С, и); прорезные (рис. 6С, к).

Стыковое соединение — тип соединения, при котором заготовки лежат в одной плоскости и примыкают друг к другу торцевыми поверхностями.

Стыковое соединение обеспечивает наиболее высокие прочностные свойства сварной конструкции, поэтому широко используется для ответственных конструкций. Однако, оно требует достаточно точной подготовки деталей и сборки.

Выполняются как сваркой плавлением, так и давлением.

Тавровое соединение под прямым углом — тип соединения, при котором заготовки сопрягаются под прямым углом (образуя Т-образную форму).

Соединения обеспечивают высокую прочность конструкции, но чувствительны к изгибающим нагрузкам.

Как правило, выполняются сваркой плавлением, давлением — редко.

Тавровое соединение под острым углом — тип соединения, при котором заготовка примыкает к другой под острым углом.

Соединения обеспечивают высокую прочность конструкции, но чувствительны к изгибающим нагрузкам.

Как правило, выполняются сваркой плавлением, давлением — редко.

Угловое соединение — тип соединения, при котором угол между поверхностями двух заготовок в месте примыкания кромок свыше 30°.

Применяются как связующие и рабочие нагрузки не передают. Выполняются только сваркой плавлением.

Нахлесточное соединение — тип соединения, при котором заготовки параллельны друг другу и частично перекрывают друг друга. Соединения менее прочные, чем стыковые и тавровые и менее экономичные из-за наличия перекрытия элементов L. Их применяют, когда по конструктивным соображениям стыковые швы применить невозможно. В конструкциях, подверженных действию вибрационных и знакопеременных нагрузок, нахлесточные соединения применять не рекомендуется (создается значительная концентрация напряжений).

Выполняются как сваркой плавлением, так и давлением.

Торцовое соединение — тип соединения, при котором угол между поверхностями двух заготовок в месте примыкания кромок составляет от 0° до 30°.

Соединения прочные и передают основные рабочие нагрузки. Выполняются только сваркой плавлением.

Крестообразное соединение — тип соединения, при котором две заготовки, лежащие в одной плоскости, примыкают под прямым углом к третьей заготовке, лежащей между ними (образуя двойную Т-образную форму).

Соединения прочные и передают основные рабочие нагрузки. Как правило, выполняются сваркой плавлением, давлением — редко.

Перекрестное соединение — тип соединения, при котором две заготовки (например проволоки) лежат друг на друге пересекаясь.

Применяются как связующие и рабочие нагрузки не передают. Выполняются сваркой плавлением и давлением.

Соединение нескольких деталей — тип соединения, при котором не менее трех заготовок примыкают друг к другу под любым установленным углом.

Соединения прочные и передают основные рабочие нагрузки. Выполняются только сваркой плавлением.

Прорезное соединение закрытого типа, заваренное по периметру

Прорезное соединение открытого типа, заваренное полностью

Прорезные сварные соединения выполняются для усиления нахлесточных соединений. В верхнем листе перед сваркой фрезеруется паз. В зависимости от ширины паза (обычно 2–3 толщины свариваемых элементов) и его назначения прорези либо заваривают полностью, либо обваривают по периметру. Выполняются сваркой плавлением.

Прорезные соединения бывают закрытого или открытого типа.

Рис. 6С Типы сварных соединений

2. Форма разделки кромок под сварку

Разделка кромок — придание кромкам, подлежащим сварке, необходимой формы.

Разделка кромок под сварку выполняется с целью обеспечения:

— проплавления по всей толщине свариваемых элементов;

— доступа сварочного инструмента к нижней точке разделки кромок (к основанию сварного шва).

По форме разделки кромок под сварку различают сварные соединения без разделки кромок (рис. 7С, а), с отбортовкой кромок (рис. 7С, б) и с разделкой кромок под сварку. Кроме того, сварные соединения с разделкой кромок подразделяются на сварные соединения с односторонним скосом одной (рис. 7С, в) или двух (рис. 7С, г, д) кромок (односторонняя разделка со скосом одной или двух кромок) и сварные соединения с двусторонним скосом одной (рис. 7С, е) или двух (рис. 7С, ж) кромок (двусторонняя разделка одной или двух кромок). Двусторонняя разделка кромок выполняется в том случае, когда имеется доступ сварочного инструмента к двум сторонам (по толщине) свариваемых элементов (доступ к обратной стороне шва).

Рис. 7С Форма разделки кромок под сварку

Параметры разделки являются важной характеристикой, от которой зависит качество шва и общая работоспособность изделия. Поэтому для каждого способа сварки и группы изделий нормативными документами определяются требования к выполнению разделки кромок под сварку.

Форма разделки кромок характеризуются следующими основными конструктивными элементами: угол скоса кромки β; угол разделки кромок α= 2 β; притупление С; зазор b.

Скос кромки — прямолинейный наклонный срез кромки, подлежащей сварке.

Угол скоса кромки β — острый угол между плоскостью скоса кромки и плоскостью торца.

Угол разделки (раскрытия) кромок α — угол между скошенными кромками свариваемых частей.

Угол скоса кромок β при щелевой разделке изменяется в пределах от 0 до 8 градусов.

Стандартный угол разделки кромок α в зависимости от способа варки и типа сварного соединения изменяется в пределах от 60 ± 5 до 20 ± 5 градусов. Угол разделки кромок выполняется для обеспечения доступа электрода к основанию формируемого сварного шва.

Притупление кромки С — нескошенная часть торца кромки, подлежащей сварке.

Притупление кромок С обычно составляет 2 мм ± 1 мм. Назначение притупления — обеспечить формирование сварного шва без образования прожога (см. Дефекты сварных соединений). Иногда, в связи с конструктивными особенностями сварного соединения, значение притупления может приниматься равным нулю (С=0). В этом случае необходимо предусматривать технологические мероприятия, исключающие появление прожога (сварка на подкладке, сварка на флюсовой подушке, укладка подварочного шва – см. Выполнение швов сварных соединений).

Зазор b — кратчайшее расстояние между кромками собранных для сварки деталей.

Зазор b обычно равен 1,0 – 3,0 мм. При принятых углах разделки кромок наличие зазора необходимо для обеспечения проплавления всей толщины свариваемых элементов в результате затекание расплавленного металла между их кромками. В отдельных случаях при той или иной технологии зазор может быть равным нулю или достигать 8-10 мм и более. Если зазор b = 0, выполняемая сварка называется сваркой без зазора, если b ≠ 0 –сваркой с зазором (или по зазору).

R назначается для обеспечения плавного сопряжения вертикальных и горизонтальных плоскостей разделки. Величина R зависит от геометрических особенностей профиля разделки.

Форма разделки кромок определяет количество необходимого дополнительного металла для заполнения разделки, а значит, производительность сварки. Так, например, Х-образная разделка кромок по сравнению с V-образной позволяет уменьшить объем наплавленного металла в 1,6- 1,7 раза.

Форма разделки кромок, а также размеры параметров разделки (профиль разделки кромок, угол разделки кромок, величина зазора и притупление) зависит от свариваемого материала, толщины свариваемых элементов, и способа сварки. Параметры разделки кромок являются важной характеристикой, от которой зависит качество шва и общая работоспособность изделия. Поэтому для каждого способа сварки и группы изделий нормативными документами определяются требования к выполнению разделки кромок под сварку.

Типы разделки кромок под сварку

2 Основные типы сварных соединений и разделка кромок под сварку

Рис. 7С Форма разделки кромок под сварку

Параметры разделки являются важной характеристикой, от которой зависит качество шва и общая работоспособность изделия. Поэтому для каждого способа сварки и группы изделий нормативными документами определяются требования к выполнению разделки кромок под сварку.

Форма разделки кромок характеризуются следующими основными конструктивными элементами: угол скоса кромки β; угол разделки кромок α= 2 β; притупление С; зазор b.

Скос кромки — прямолинейный наклонный срез кромки, подлежащей сварке.

Угол скоса кромки β — острый угол между плоскостью скоса кромки и плоскостью торца.

Угол разделки (раскрытия) кромок α — угол между скошенными кромками свариваемых частей.

Угол скоса кромок βпри щелевой разделке изменяется в пределах от 0 до 8 градусов.

Стандартный угол разделки кромок α в зависимости от способа варки и типа сварного соединения изменяется в пределах от 60 ± 5 до 20 ± 5 градусов. Угол разделки кромок выполняется для обеспечения доступа электрода к основанию формируемого сварного шва.

Притупление кромки С — нескошенная часть торца кромки, подлежащей сварке.

Притупление кромок С обычно составляет 2 мм ± 1 мм. Назначение притупления — обеспечить формирование сварного шва без образования прожога (см. Дефекты сварных соединений). Иногда, в связи с конструктивными особенностями сварного соединения, значение притупления может приниматься равным нулю (С=0). В этом случае необходимо предусматривать технологические мероприятия, исключающие появление прожога (сварка на подкладке, сварка на флюсовой подушке, укладка подварочного шва – см. Выполнение швов сварных соединений).

Зазор b — кратчайшее расстояние между кромками собранных для сварки деталей.

Зазор b обычно равен 1,0 – 3,0 мм. При принятых углах разделки кромок наличие зазора необходимо для обеспечения проплавления всей толщины свариваемых элементов в результате затекание расплавленного металла между их кромками. В отдельных случаях при той или иной технологии зазор может быть равным нулю или достигать 8-10 мм и более. Если зазор b = 0, выполняемая сварка называется сваркой без зазора, если b ≠ 0 –сваркой с зазором (или по зазору).

R назначается для обеспечения плавного сопряжения вертикальных и горизонтальных плоскостей разделки. Величина R зависит от геометрических особенностей профиля разделки.

Форма разделки кромок определяет количество необходимого дополнительного металла для заполнения разделки, а значит, производительность сварки. Так, например, Х-образная разделка кромок по сравнению с V-образной позволяет уменьшить объем наплавленного металла в 1,6- 1,7 раза.

Форма разделки кромок, а также размеры параметров разделки (профиль разделки кромок, угол разделки кромок, величина зазора и притупление) зависит от свариваемого материала, толщины свариваемых элементов, и способа сварки. Параметры разделки кромок являются важной характеристикой, от которой зависит качество шва и общая работоспособность изделия. Поэтому для каждого способа сварки и группы изделий нормативными документами определяются требования к выполнению разделки кромок под сварку.

Виды разделки кромок свариваемых деталей

Виды разделки кромок свариваемых деталей и зазоры между ними зависят от толщины свариваемого металла, способов сварки и видов сварных швов (стыковые, угловые). Разделка кромок и зазор между кромками должны обеспечить полный провар по всей толщине соединений. Конструкции подготовки (разделки) кромок свариваемых деталей и собственно швов сварных соединений принимаются в соответствии с указаниями следующих государственных стандартов: ГОСТ — ручная электродуговая сварка, стыковые, угловые (под прямым углом), тавровые и нахлесточные соединения; ГОСТ — ручная электродуговая сварка, соединения под острым и тупым углами; ГОСТ — автоматическая и полуавтоматическая сварка под флюсом, стыковые угловые (под прямым углом) и нахлесточные соединения; ГОСТ — автоматическая и полуавтоматическая сварка под флюсом, соединения под острым и тупым углом; ГОСТ — электрошлаковая сварка, стыковые, угловые и тавровые соединения; ГОСТ — электрозаклепочные соединения.

Согласно ГОСТ , для сварных швов, выполняемых электродуговой сваркой в среде углекислого газа проволокой диаметром 0,8—1,2 мм, основные типы сварных соединений и их конструктивные элементы разрешается принимать по данным ГОСТ , т. е. как при ручной электродуговой сварке.

При сварке элементов строительных конструкций встык наиболее часто встречаются кромки с У- и Х-образными симметричными разделками, а также кромки без разделки. Значительно реже применяются чашеобразная, К-образная, несимметричная Х-образная и другие виды разделок.

Стыковые швы без разделки кромок имеют наименьший объем наплавленного металла и могут быть применены при ручной сварке для деталей толщиной до 6—8 мм, при полуавтоматической сварке в углекислом газе до 10 мм, а при автоматической сварке под флюсом — до 30 мм. При электрошлаковой сварке кромки деталей любой толщины не обрабатывают и варят при зазоре 20—30 мм.

У-образную разделку кромок рекомендуется применять при ручной сварке деталей толщиной от 8 до 30 мм, при сварке деталей в среде углекислого газа толщиной 12—24 мм и при автоматической сварке под флюсом толщиной более 30 мм Х-образная разделка является двухсторонней.

У-образная разделка применяется для стыков, которые в процессе сварки можно кантовать. При Х-образной разделке стыковые швы имеют меньший объем наплавленного металла, а обработка таких кромок требует больших затрат труда, чем при У-образной разделке.

Подготовка кромок при сварке угловых швов также может быть выполнена без разделки и с разделкой кромок. При разработке технологического процесса важное значение имеют правильно выбранные режимы сварки, так как они прежде всего определяют качество и производительность сварочных работ. Режим сварки характеризуют сила и плотность сварочного тока, скорость подачи проволоки и сварки, количество слоев швов, напряжение, на дуге. При разработке технологического процесса должны быть определены также сварочные материалы.

Виды сварочных швов и соединений | Типы сварных швов

Сварочные швы – зоны сварных соединений, которые образованы первоначально расплавленным, а затем кристаллизованным при остывании металлом.

Параметры сварочных швов

Срок службы всей сварочной конструкции зависит от качества сварочных швов. Качество сварки характеризуется следующими геометрическими параметрами сварного шва:

- Ширина – расстояние между его краями;

- Корень – внутренняя часть , противоположная его внешней поверхности;

- Выпуклость – наибольший выступ от поверхности соединяемого металла;

- Вогнутость – наибольший прогиб от поверхности соединяемого металла;

- Катет – одна из равных сторон треугольника, вписанного в поперечное сечение двух соединяемых элементов.

Какие бывают сварочные швы и соединения, классификация

В таблице 1 приведены основные типы сварочных соединений, сгруппированные по форме поперечного сечения.

Технология разделки (обработки) кромок под сварку — как и зачем выполняется, нюансы

«Разделка» или «обработка» кромок заключается в том, что с торцов заготовки снимают часть металла под углом и создают соответствующую их конфигурацию.

Молодым сварщикам придется хорошо усвоить, что такая работа – необходимый этап в подготовке сварки, а не пустая трата времени.

ГОСТами и другими руководящими документами предусмотрено формирование конкретно обусловленных форм линии соприкосновения деталей.

Четкое выполнение данных требований позволит получить прочное сварное соединение, ибо электрод дойдет до самого корня шва и получится глубокий провар.

Опытные мастера рекомендуют разделывать стыки при толщине листов выше 5 мм. Для более тонких материалов используют бесскосное соединение. Раскроем главные правила обработки кромок.

До разделки

Первое правило – эффективно, полномерно подготовить изделие к самой отделке. Прежде следует выпрямить стальной лист, устранить искривления. Выравнивание поверхности заготовки называют правкой металла.

Для этого используют пресс, или прокатывают материал в правильных вальцах. Сделать выправку, устранить местные неровности и деформации можно и ручным способом- молотком, но это слишком трудоемко.

Следующий этап – очищение от масел, оксидных пленок, окалины. Без тщательной зачистки загрязнения попадут в сварной шов и приведут к дефекту. Лучше всего это сделать с помощью уайт-спирита или другого растворителя.

Для удаления сильной грязи, ржавчины используют металлическую щетку, болгарку или абразивный круг. Листы из нержавейки должны блестеть.

После чистки свариваемые конструкции легонько прогревают с помощью специальных нагревательных приборов. Затем по чертежу делается разметка и вырезаются нужные заготовки с помощью режущих инструментов по металлу.

Второе правило намеченной работы по разделке — точно сделать сами скосы кромок, придать им соответствующую форму. Иначе не добиться качественного и прочного шва.

Скосы как буквы

В ходе обработки стыки, или по более точному определению профессиональных сварщиков, «скосы кромок» принимают очертания определенных букв. Для каждой заготовки требуются собственные их контуры. Чтобы стать отличным мастером, нужно научиться выполнять все формы скосов.

Осуществляется при односторонней сварке листов металла толщиной свыше 6 мм. Необходимо соблюсти требуемые размеры углов: 60 градусов при скосе с обеих сторон, 50 градусов при обработке с одной стороны.

Рекомендуется применение при сварке с обеих сторон, когда толщина материала свыше 30 мм. Идентична ей подготовка стыка, похожая на букву K.

U-образная форма скоса делается при толщине заготовки от 20 мм, подходит при выполнении РДС сварки. Сложная работа, требует специальной подготовки. Осуществляется с двух сторон. Зато мало наплавляется металла, экономно расходуется электрод.

Способы обработки кромок

Практикуются два основных способа разделки кромок перед сваркой:

Термический способ обработки представляет собой газовую резку скосов. Она применяется редко из-за проблем с газовыми баллонами. Механическая разделка производится на металлорежущих станках.

Опытные сварщики работают также шлифовальной машинкой, так называемой «болгаркой» и абразивными инструментами. Этот способ обтачивания кромок подразумевает и ручную работу с применением напильников, режущего зубила.

Вручную обычно устраняют все недоделки разделки после газовой или механической обработок, так сказать, « доводят до ума».

Необходимо помнить: ГОСТы допускают определенные смещения кромок при сварке. Все зависит от исходного материала, от того, какой прочности должен быть шов готового изделия и так далее.

Обо всех тонкостях разделки перед сваркой можно узнать в соответствующих правовых документах. Требуемых стандартов нужно придерживаться при подготовке кромок под сварку трубопроводов, где бесспорно необходима особая точность.

Какие выводы

Эта статья для молодых сварщиков! Она убеждает в необходимости разделки кромок под сварку, раскрывает виды их обработки, то есть знакомит с формами скосов кромок, учит основным правилам работы.

Надеемся, что полученные сведения помогут вам. Удачи!

Основные типы сварных швов и их краткие характеристики. Разделка труб по ГОСТ 16037-80

Сварка представляет собой процесс соединения металлических предметов и различных сплавов между собой. Она широко применяется для соединения стальных трубопроводов. В процессе работы сварщики обязаны руководствоваться положениями ГОСТов и СНИПов.

Что регулирует ГОСТ 16037-80

ГОСТ 16037-80 был утвержден для применения Постановлением Госкомитета СССР по стандартам в 1980 гг. Он начал действовать с июля 1981 года и имеет юридическую силу до сих пор. ГОСТ заменил собой ранее действующий стандарт в указанной отрасли 16037-70. В декабре 1990 года в документ были внесены последние и единственные изменения.

Сфера регулирования ГОСТа – сварные соединения стальных трубопроводов. Он обязателен для применения:

Обязательность стандарта обозначает, что все сварщики, которые приступают к сварке стальных труб, должны учитывать положения стандарта. Из сферы регулирования документа исключены сварные соединения, которые применяются для производства труб из полосового и листового материала.

При монтаже трубопроводных систем одним из наиболее распространенных способов является ручная сварка, требования к производству которой прописано в ГОСТ 16037-80. С полным текстом документа можно ознакомиться здесь.

От качества стыков и швов во многом зависит безопасность функционирования трубопроводных систем.

При строгом соблюдении требований стандарта в процессе проектирования и формирования технологического процесса и самом выполнении сварных швов трубопроводов обеспечивается должный уровень качества.

Основные типы сварных швов и их краткие характеристики

В ГОСТе описываются три разновидности сварных соединений стальных трубопроводов, и приводятся их условные обозначения. Это:

- Стыковые – «с».

- Угловые – «у».

- Нахлесточные – «н».

Внутри каждого типа в стандарте выделяются различные подтипы в зависимости от разных параметров. В их числе диаметр и толщина свариваемой трубы, вид сварного шва, число сторон проварки, конфигурация для прокладки и возможность ее съема, наличие скоса кромок (скос одной или двух кромок), форма сечения кромок или шовного материала, способ сварки.

Согласно ГОСТу 16037-80, при соединении трубопровода можно использовать сварку под защитным газом (аргоном), под флюсом и газом. При работе в атмосфере защитных газов допускается применение плавящихся и неплавящихся электродов.

Для определения технологических параметров сварки в ГОСТ 16037-80 рекомендовано учитывать следующие параметры (документ содержит конкретные значения в зависимости от типа сварки):

- толщина заготовок (s);

- ширина шва (e);

- расстояние между кромками (b);

- выпуклость (g);

- толщина шва (а);

- притупление кромки (с);

- глубина нахлеста (В);

- катет углового шва (K);

- диаметр трубы (Dn);

- размер фланцевой фаски (f).

Все указанные параметры актуальны не для всех типов швов.

В процессе работы применяют различные типы сварных соединений в зависимости от специфики ситуации. Для сварки кольцевых стыков труб по ГОСТу применяют стыковые соединения с обозначением С1-С53. Данный тип швов, в свою очередь, может быть выполнен как односторонний и двухсторонний, прямолинейный и с закругленными скосами кромок.

Односторонние швы могут предполагать съемную или остающуюся подкладку, а также плавящуюся вставку.

При соединении секторов на поворотах соединения могут выполняться со скосом кромок и имеют условное обозначение С54-С55.

При соединении фланца с трубопроводом применяется обозначение С56.

Угловые швы прописываются в стандарте как У5-У21, нахлесточные – Н1-Н4.

Разделка труб под сварку

В ГОСТе 16037-80 регулируются не только виды сварных соединений стальных трубопроводов (стыковых, нахлесточных и угловых), но и характеристика проведения подготовительных мероприятий с учетом вида.

Перед проведением сварочных работ необходимо провести подготовительные мероприятия. Они включают:

- Механическую зачистку изделий. Она требуется для удаления пыли, следов коррозии и оксидной пленки.

- Химическая обработка в целях удаления пятен от масла и жира, а также пленки.

- Разделка кромок.

Разделка предполагает механическую обработку кромки. В процессе монтажа трубопровода разделка выполняется с применением специальных машин. При проведении ремонта допускается выполнение разделки посредством угловых шлифовальных машин.

Разделку кромок требуется выполнять при толщине заготовок под сварку от 4 мм. Для угловых соединений скашивают одну или обе кромки под углом 45 градусов.

Стыки на стальных трубопроводах могут быть поворотными и неповоротными. При сварке трубопровода рекомендовано применять первый тип, так как они позволяют сварщику занять наиболее выгодное нижнее положение. Кромки при этом разделываются по всему периметру.

При стыковом соединении разница между толщиной стенок не может быть более 10% и превышать 3 мм.

Перед началом монтажа также обрабатываются кромки и околошовная зона на 20-30 мм. Она очищается от механических загрязнений, коррозийных следов и масложировых пятен.

Перед электродуговой сваркой торцы труб необходимо прихватить друг к другу. При диаметре труб, не превышающем 300 мм, делается 4 прихватки. Если же он превышает 300 мм, то прихваты делаются равномерно через 200-300 мм.

Сварка труб с толщиной более 12 мм производится в три приема (проходки).

Если соединяются толстые трубные заготовки, то сформированный шов нужно сделать толще самой детали. Для формирования соединения с заданными параметрами нужно выполнить разделку кромок после снятия фаски. При этом электроду обеспечивается доступ для качественной сварки шва.

При расчете технологических параметров разделки следует особое внимание уделить корректности расчета и соблюдению определенных значений разделки. Это снижает трудоемкость, позволяет экономно расходовать материалы и контролировать себестоимость.

При подготовке стыков разновидность фаски зависит от толщины заготовок: при толщине 3-25 мм применяется односторонняя фаска, 26-60 мм – двухсторонняя. Для угловых стыков устанавливаются такие границы: при значении до 20 мм – односторонняя, до 50 мм – двухсторонняя.

Исходя из геометрической формы профиля, различают следующие подвиды разделки:

- Традиционный (стандартный) скос с профилем в виде трапеции.

- Х-образный, когда два скоса сделаны так, что напоминает профилем очертания буквы Х (практикуется для применения заготовки толщиной 3-25мм).

- U-образный, где профиль поперечного сечения имеет криволинейную форму и напоминает букву U. ГОСТ рекомендует применять данную форму при большой толщине заготовки (26-60мм) для снижения площади сечения и снижения расходов материалов.

Если же труба имеет толщину свыше 60 мм, то применяются специальные формы (в частности, уступы и сложные криволинейные профили).

Для разделки используются газовые резаки и механическая обработка. Первый способ обладает определенными ограничениями и недостатками: он отличается невысокими качествами. Наиболее высокая точность обеспечивается фрезерной обработкой, в отношении труб большого диаметра могут использоваться специальные торцовочные аппараты или шлифмашинки.

Таким образом, ГОСТы на проведение сварочных мероприятий выступают важным документом, которые регламентируют условия для подготовки и проведения сварочных работ. В ГОСТе 16037-80 определены методы сварки стальных трубопроводов, типы соединений, способы разделки и конструктивные элементы для каждого типа. Соблюдение рекомендуемых параметров продлевает сроки службы трубопроводов, обеспечивает долговечность, прочность и герметичность швов.