Содержание

- Виды шлифовальных станков, критерии выбора моделей

- Виды шлифовальных станков и принцип работы

- Критерии выбора переносных станков

- Обзор популярных моделей

- Шлифовальные станки – разновидности, назначение, особенности

- Применение шлифовальных станков

- Классификация шлифовального оборудования

- Делаем простейший шлифовальный станок своими руками

- Ленты для ленточно-шлифовальных станков

- Шлифовальный станок своими руками

- Общие понятия и область применения

- Шлифовальные станки по металлу

- Шлифовальные станки по металлу

Обдирочный станок по металлу

Виды шлифовальных станков, критерии выбора моделей

Шлифовальный станок: назначение, виды, устройство и принцип работы. Обзор внутришлифовальных, обдирочно-шлифовальных, барабанных, бесцентрово-шлифовальных токарных станков. Критерии выбора и рекомендации. Обзор популярных моделей.

Шлифовальный станок — это одна из разновидностей металлорежущего оборудования, в котором для обработки заготовок используется вращающийся абразивный инструмент. Заданный припуск при шлифовке удаляется с помощью множества абразивных зерен с острыми гранями. Каждое из них выступает в роли микрорезца, срезающего узкий слой металла и превращающего его в мелкодисперсную стружку. По своей конструкции шлифовальные станки аналогичны фрезерному и токарному оборудованию. Только в качестве рабочего инструмента вместо фрез и резцов в них используют абразивные круги, работающие со скоростями резания от 20 до 60 м/с. Основные области применения шлифовальных станков — наружная и внутренняя обработка цилиндрических изделий, а также шлифовка плоских поверхностей под различными углами. Кроме оборудования общего назначения, выпускаются шлифовальные установки для специального применения: полировки, хонингования, притирки, суперфинишной обработки и шлифовки профильных поверхностей.

Виды шлифовальных станков и принцип работы

В основу классификации шлифовальных станков положены базовые виды шлифования (см. рис. ниже), а также особенности конструкции и технологического назначения.

Главный классификационный признак — это разделение шлифовальных станков по виду обрабатываемой поверхности на кругло- и плоскошлифовальные. Первые в свою очередь делятся на оборудование для наружной и внутренней шлифовки. Также в обеих этих группах выделяют установки для бесцентровой обработки. Дальнейшее деление групп шлифовальных станков осуществляется по различным технологическим и конструктивным признакам. К примеру, плоскошлифовальные делятся на станки с круглым или прямоугольным столом. В отдельные подгруппы по технологическому назначению выделяют следующие виды:

- обдирочные;

- заточные;

- притирочные;

- полировальные;

- специальные.

К другим классификационным признакам относятся точность и уровень автоматизации. В этом случае используется общепринятая классификация ГОСТ. По уровню точности все металлорежущее оборудование в соответствии с ГОСТ 8—89 делятся на пять классов. Среди них только первый (Н) относится к станкам общего назначения, а остальные присваиваются оборудованию с повышенной или особой точностью. Российские нормативные документы выделяют четыре уровня автоматизации, которые обозначаются литерой Ф и цифрой.

Станки с индикацией позиционирования имеют индекс Ф1, а с системами ЧПУ — от Ф2 до Ф4 (в зависимости от типа интерполяции).

Круглошлифовальные

Внутришлифовальные

Бесцентрово-шлифовальные

Плоскошлифовальные

Продольно-шлифовальный

Обдирочно-шлифовальный

Осцилляционно-шпиндельный

Профилешлифовальный

Профильно-шлифовальные станки предназначены для шлифовки криволинейных поверхностей различной формы. Существуют два метода профильного шлифования. При первом инструмент движется по траектории профиля, и припуск снимается за множество проходов. При втором используются шлифовальные круги, наружной поверхности которых придана форма, точно соответствующая формируемому профилю. Такое шлифование называется глубинным, т. к. припуск в этом случае снимается за один проход. При шлифовании по траектории применяют системы ЧПУ, копировальные автоматы и ручное управление с оптическим визированием. В последнем случае изображение профиля проецируется на экран с заранее прорисованной траекторией, а станочник вручную управляет движением шлифовального инструмента, ориентируясь по экрану. На оптико-шлифовальных станках обычно устанавливают оптические устройства с увеличением 50Х и экранами диагональю около 700 мм. При глубинном шлифовании режущая поверхность абразивного круга перед обработкой приводится к форме профиля детали с помощью заточных устройств с алмазными роликами. Этот метод позволяет достигать точности геометрических размеров профиля до 3 мкм. Иногда к профильно-шлифовальному оборудованию для механообработки ошибочно относят рельефно-шлифовальные станки, которые на самом деле предназначены для рельефной шлифовки мебельных плит и деревянного погонажа.

Двухсторонние

Для тонкой шлифовки

Тонкое шлифование отличается от предварительного и окончательного тем, что срезание припуска производится на высоких оборотах абразивного инструмента, но при минимальной глубине резания (менее 5 мкм) и на малых подачах (от 5 до 100 мкм/об.). Для выполнения операций тонкой шлифовки применяют станки высокой точности, обладающие жесткой конструкцией и устойчивостью к вибрациям. Кроме обычного кругло- и плоскошлифовального оборудования, для тонкой шлифовки также используют ленточные и бесцентровые станки. Этот вид шлифовальной обработки производится с обильной подачей смазочно-охлаждающей жидкости. При тонкой шлифовке к системе подачи СОЖ предъявляются повышенные требования по полной очистке обратной жидкости от частиц абразива и металла.

Тонкое шлифование выполняют мягкими кругами с мелкозернистым абразивом. Перед установкой на станок круг обязательно калибруется алмазным заточным инструментом и балансируется.

Ленточные шлифовальные станки

Щеточно-шлифовальный

Барабанные станки

Барабанно-ленточный станок — это специализированное шлифовальное оборудование, у которого в качестве инструмента используется цилиндр (барабан), обернутый абразивной лентой. В таких станках детали подаются по эластичной конвейерной ленте под шлифовальный барабан, расположенный горизонтально поперек ленты. Напротив барабана с обратной стороны ленты находится ролик, который прижимает движущуюся деталь к барабану, обеспечивая необходимое усилие шлифовки. В механообработке барабанно-ленточные станки применяются достаточно редко. Гораздо большее распространение этот вид шлифовального оборудования получил в деревообработке.

Переносной инструмент

Переносные настольные шлифовальные станки имеют небольшой вес, поэтому их транспортировка к месту работы чаще всего по силам одному человеку. Они не требуют специальной подготовки места установки и могут эксплуатироваться на любой горизонтальной устойчивой поверхности (столе, верстаке, подоконнике). Среди универсальных станков такого типа самые распространенные:

- точильно-шлифовальные;

- тарельчатые (дисковые);

- ленточные;

- тарельчато-ленточные.

Точильно-шлифовальные станки в обиходе называют просто точило. Как правило, их используют для заточки токарных резцов, сверл, слесарного инструмента, ножей и ножниц, а также для обдирки, очистки и грубой шлифовки. В тарельчатых шлифовальных станках в качестве рабочего инструмента используется вращающийся диск с наклеенной на него круглой шкуркой, а в ленточных — непрерывная абразивная лента, передвигающая с высокой скоростью по системе роликов, один из которых является приводным. Большой популярностью также пользуются комбинированные тарельчато-ленточные шлифовальные станки.

Все эти виды настольного шлифовального оборудования применяют для шлифовки и полировки изделий из различных материалов, а также для заточки и доводки лезвийного инструмента. Кроме того, в качестве настольного мини-шлифовального станка можно использовать ленточную шлифовальную машинку. У большинства моделей этого ручного инструмента предусмотрена ее стационарная установка на верстаке шлифовальной лентой вверх.

Критерии выбора переносных станков

Перед тем как приступить к выбору конкретной модели шлифовального станка, необходимо решить, для чего он будет использоваться. В точильно-шлифовальных станках в качестве инструмента используют шлифовальные диски из твердых материалов, поэтому на таком оборудовании можно срезать значительные слои металла и делать глубокие выборки. Ленточные и дисковые станки предназначены только для шлифовки, и на них можно получить высокое качество обработанной поверхности или сделать тонкую доводку.

Далее следует определиться, как будет эксплуатироваться будущий станок для шлифовки. В этом случае важны следующие характеристики:

- Показатели массы и габаритов. Если станок будет «кочевать» между объектами или домом и дачей, то желательно, чтобы его вес не превышал 15–20 кг, а габариты — размеров багажника легкового автомобиля.

- Мощность. Этот параметр напрямую связан с производительностью. Для мелких домашних работ достаточно 300–400 Вт, а для обработки ступеней, перил, балясин и прочих деревянных изделий на строительстве дома потребуется не менее 700–800 Вт.

- Скорость движения ленты. От этого показателя зависят как производительность, так и возможность обработки твердых материалов.

- Виды, стоимость и доступность расходных материалов. На разном оборудовании применяются различные длины шлифовальных лент и диаметры дисков. Желательно использовать самые распространенные размеры.

Кроме того, важными критериями при выборе шлифовального станка являются репутация торговой марки (в части именно этого оборудования) и наличие гарантийной мастерской в вашем городе.

Обзор популярных моделей

Наибольшей популярностью на российском рынке пользуются тарельчатые (дисковые) и ленточно-тарельчатые шлифовальные станки торговых марок Jet, «Энкор» и «Зубр». Кроме них, свою продукцию также предлагают такие известные бренды, как «Белмаш», «Кратон», Proma, Stalex и Einhell. А самое большое разнообразие моделей представлено шлифовальными станками марки Jet. У потребителей самыми востребованными являются ленточно-тарельчатые станки, объединяющие в себе возможности различных видов шлифовальной обработки. Ниже приведены сравнительные характеристики нескольких моделей нижнего ценового сегмента (6–10 тыс. руб.), предназначенных для использования в домашних мастерских.

Шлифовальные станки – разновидности, назначение, особенности

Шлифовальный станок – это устройство, используемое для обработки заготовок из различных материалов абразивным инструментом и способное обеспечить шероховатость поверхности от 0,02 до 1,25 микрон. Шлифовальные станки, которые могут иметь различное конструктивное исполнение, позволяют эффективно решать задачи, связанные с обработкой поверхностей деталей, изготовленных из разных материалов.

Одна из многочисленных разновидностей шлифовальных станков

Применение шлифовальных станков

С помощью станка для шлифования можно осуществлять ряд технологических операций:

- шлифовку внутренних, а также наружных поверхностей деталей, имеющих различную форму и назначение;

- заточку инструментов различного назначения;

- обдирку, шлифование, а также отрезку отливок из металла, изделий со сложным профилем;

- обработку зубчатых деталей, а также деталей с резьбой;

- формирование на стальных прутках канавки шпоночного и спиралевидного типа.

Шлифовальный станок практически незаменим при работе с деталями, изготовленными из керамических и магнитных материалов и отличающимися сложностью обработки и высокой хрупкостью. Кроме того, шлифовальные станки способны выполнять технологические операции шлифовки и обдирки на высокоскоростных режимах, что делает такое оборудование эффективным и производительным. На этих станках можно в процессе обработки удалять с поверхности заготовки большое количество металла за короткий промежуток времени.

На видео ниже работа круглошлифовального станка с ЧПУ:

Все шлифовальные станки работают по одному принципу: обработка металла осуществляется за счет одновременного вращения абразивного круга и перемещения или вращения обрабатываемой детали. Рабочей поверхностью является периферия или торец абразивного круга, а заготовка движется по отношению к ней по прямолинейной или дуговой траектории. Любой шлифовальный станок содержит в своей конструкции несколько кинематических цепей, которые обеспечивают:

- передвижение рабочего стола в продольном и поперечном направлении, что возможно благодаря гидравлическому приводу;

- вращение рабочего инструмента – шлифовального круга, осуществляемое за счет индивидуального привода рабочего инструмента;

- подачу заготовки или инструмента в поперечном направлении за счет гидравлического или электромеханического привода;

- правку круга, которую можно выполнять вручную за счет использования электромеханической либо гидравлической системы;

- вращение заготовки или рабочего стола;

- подачу рабочего инструмента на глубину, что может выполняться за счет гидравлического или механического привода.

Классификация шлифовального оборудования

В зависимости от области применения станки для шлифования подразделяются на целый ряд типов.

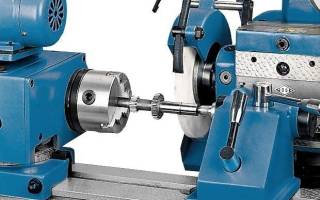

Это оборудование предназначено для шлифовки цилиндрических (Ø 25–600 мм) и конических заготовок. Такие станки имеют в своей конструкции шпиндель, вращающийся в горизонтальной плоскости, который может передвигаться на специальных салазках. Деталь, требующая обработки, может зажиматься в патроне или между центрами задней и передней бабки.

Такие станки применяются для шлифования наружных и торцевых поверхностей цилиндрических заготовок (Ø 25–300 мм), а также деталей конической формы. Для выполнения обработки заготовки могут фиксироваться в центрах или в патроне.

Универсальный круглошлифовальный станок

Шлифовальные станки этого типа используются для обработки цилиндрических (Ø 150–400 мм), конических и профильных заготовок, которые фиксируются в центрах оборудования. Обработка осуществляется за счет поперечного движения (врезания) абразивного круга.

Круглошлифовальный врезной станок

Обработка на таком оборудовании может выполняться по двум схемам: на проход (цилиндрические поверхности (Ø 25–300 мм)) и методом врезания (цилиндрические, конические и профильные поверхности). Отличительной особенностью шлифовальных станков данного типа является то, что в их конструкции не предусмотрены центры для фиксации заготовок.

Бесцентровый круглошлифовальный станок

Сюда относятся станки для шлифования прокатных вальцов цилиндрической, конической и профильной конфигурации. Фиксация заготовок на станках этого типа осуществляется при помощи центров оборудования.

Для шлифования шеек коленчатых валов

На таких станках, работающих по методу врезания, выполняют одновременную или последовательную шлифовку шатунных шеек коленчатых валов.

Станок для шлифования шеек коленчатых валов

Эти устройства позволяют обрабатывать цилиндрические и конические отверстия в широком интервале размеров (диаметром 1–10 см на настольном шлифовальном станке и до 100 см – на производственном).

Обработка на таком оборудовании выполняется торцом или периферией абразивного круга. Шлифовальные станки этого типа могут оснащаться дополнительными устройствами, что дает возможность выполнять на них обработку заготовок из металла сложной конфигурации. В зависимости от расположения шпинделя плоскошлифовальные станки могут быть горизонтальными и вертикальными. В конструкции таких устройств также может быть предусмотрена одна или две колонны.

На этом оборудовании можно одновременно выполнять обработку двух плоских поверхностей, что значительно увеличивает его производительность. Такие шлифовальные станки, на которых обрабатываемые детали фиксируются на специальном подающем устройстве, могут быть вертикального или горизонтального типа.

Двухсторонний плоскошлифовальный станок

Максимальная длина направляющих, которые можно обрабатывать при помощи этих шлифовальных станков, составляет 1000–5000 мм. Направляющими таких типов оснащены станины, рабочие столы, салазки и другие узлы оборудования различного назначения.

Такие шлифовальные станки служат для заточки различного инструмента с максимальным диаметром 100–300 мм (метчики, развертки, зенкеры, фрезы и др.). Технические возможности оборудования этого типа позволяют оснащать его дополнительными приспособлениями для обработки цилиндрических заготовок, а также для внутреннего и торцевого шлифования.

Универсальный заточной станок

Это шлифовальное оборудование применяют для обдирки и зачистки поверхности заготовок методом шлифования. На таких станках используются абразивные круги диаметром 100–800 мм.

Это шлифовальное оборудование применяется для выполнения притирки заготовок с плоскими и цилиндрическими поверхностями. Диаметр абразивных дисков, которые устанавливаются на таких станках, составляет 200–800 мм.

На этом оборудовании выполняют притирку калибровочного и измерительного инструмента, изготовленного из металла. Максимальный диаметр калибров и инструментов, которые можно обрабатывать на станках этого типа, – 50–200 мм.

С помощью такого оборудования выполняют притирку отверстий, максимальный диаметр которых составляет 100–300 мм.

Это станки, предназначенные для выполнения отделочных (притирочных) операций. На таких устройствах обрабатывают различные изделия из металла: коленчатые валы с максимальным диаметром 100–200 мм, шпиндели оборудования, поршни и др.

Такие станки служат для выполнения полировки деталей из металла. На этом универсальном оборудовании можно выполнять полировку плоских, цилиндрических, конических, внутренних поверхностей, а также заготовок сложной конфигурации. В качестве рабочего инструмента на этих станках может быть использован бесконечный ремень шириной 100–200 мм или мягкий полировальный круг диаметром 100–200 мм.

Существуют также хонинговальные станки, которые используются для выполнения тонкого шлифования (0,04–0,08 мм на диаметр).

Делаем простейший шлифовальный станок своими руками

Учитывая тот факт, что серийное шлифовальное оборудование стоит недешево, есть смысл задуматься над тем, чтобы изготовить такой станок своими руками. Даже простейший самодельный станок, сделать который совсем несложно, позволит вам с высокой эффективностью и качеством выполнять шлифовку заготовок различной конфигурации.

Несущим элементом самодельного станка для выполнения шлифовальных работ является станина, на которой закрепляются два барабана и электрический двигатель. Для изготовления станины можно использовать толстый стальной лист, из которого вырезается площадка требуемого размера.

С двигателем все намного проще: его можно снять со старой стиральной машины, которая уже отслужила свой срок. Барабаны можно сделать наборными, для этого удобно использовать плиту ДСП, из которой вырезаются диски требуемого диаметра.

Простой самодельный станок из подручных средств

В качестве примера разберем последовательность действий по изготовлению самодельного шлифовального станка, станина которого имеет размеры 50х18 см. В первую очередь, из стального листа вырезают саму станину, а также рабочий стол, на котором будет закреплен электродвигатель. Размеры такого стола будут составлять примерно 18х16 см.

Важно, чтобы торцы станины и рабочего стола, которые будут соединяться, были обрезаны максимально ровно. Толстый лист металла, из которого вы будете изготавливать станину и рабочий стол, сложно разрезать вручную, поэтому лучше выполнить такую процедуру на фрезерном станке. В станине и рабочем столе необходимо просверлить по три отверстия и надежно соединить их при помощи болтов. Только после этого устанавливается двигатель и надежно соединяется с поверхностью рабочего стола таким образом, чтобы основание двигателя плотно прилегало к поверхности площадки.

Еще один самодельный станок, собранный «на коленке»

Выбирая электродвигатель для своего самодельного шлифовального оборудования, важно обращать внимание на мощность: она должна быть не ниже 2,5 кВт, а частота вращения – около 1500 об/мин. Если использовать привод с более скромными характеристиками, то станок будет обладать невысокой эффективностью. Можно избежать необходимости использования редуктора, если грамотно подобрать диаметры ведущего и натяжного барабана.

Выбирать диаметры барабанов следует в зависимости от того, с какой скоростью будет перемещаться абразивная лента. Так, если скорость движения ленты должна быть приблизительно 20 м/сек, то необходимо изготовить барабаны диаметром 20 см. Для установки натяжного барабана используется неподвижная ось, а ведущий фиксируется непосредственно на валу электродвигателя. Чтобы сделать вращение натяжного барабана более легким, используется подшипниковый узел. Площадку, на которой устанавливается натяжной барабан, лучше всего сделать с некоторым скосом, это обеспечит плавный контакт абразивной ленты с обрабатываемой заготовкой.

Вариант самоделки немного сложнее

Не составит особой сложности изготовить и барабаны для самодельного шлифовального станка. Для этого необходимо нарезать из ДСП квадратные заготовки размером 20 на 20 см, в центре каждой из которых просверливается отверстие. Затем эти заготовки собираются в пакет толщиной 24 см, который протачивается для формирования цилиндрического барабана диаметром 20 см.

Чтобы абразивная лента не проскальзывала на барабанах, на их поверхность можно натянуть широкие резиновые кольца, которые обычно нарезают из камеры велосипеда или мопеда. Ширина абразивной ленты, которую можно изготовить самостоятельно, должна составлять порядка 20 см.

Ленты для ленточно-шлифовальных станков

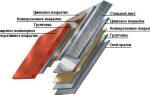

Как на производстве, так и в домашних условиях часто используются шлифовальные станки, рабочим инструментом в которых является матерчатая лента со слоем абразивного порошка. Основой таких лент является плотная материя (бязь, саржа) или специальная бумага, а абразивный слой на них фиксируется при помощи клеевого состава.

Эффективность использования такой ленты зависит от ряда параметров: плотности нанесения абразивного порошка и состава его зерен. Большей эффективностью отличаются ленты, порошок на которых занимает не более 70% их площади. Объясняется это тем, что обрабатываемый материал не забивается между абразивными зернами такой ленты. В качестве абразивного порошка, наносимого на рабочую поверхность ленты, могут использоваться как природные, так и искусственные материалы, но все они должны обладать высокой твердостью.

Одна из разновидностей ленточно-шлифовального станка

Классифицируются ленты, устанавливаемые на шлифовальный станок, по номеру, обозначающему величину абразивных зерен, выраженную в сотых долях миллиметра. Надежность и эффективность такой ленты зависит также и от типа клея, который используется для фиксации абразивных зерен. На сегодняшний день используется два типа такого клея: мездровый и из синтетической смолы.

Как правило, ленточные шлифовальные станки применяются на деревообрабатывающих предприятиях. Лента на таких станках может также крепиться и на бобины, что позволяет отнести их к категории круглошлифовального оборудования. Но в большинстве случаев эти станки делают универсальными, выполнять на них обработку деревянных деталей можно как при помощи ленты, так и с использованием шлифовальных кругов.

Шлифовальный станок своими руками

Тяжело встретить металлические поверхности, тех или иных изделий, не подверженных обработке и сохраняющих ровную поверхность после литья металла. Практически всё, что изготавливается из металла, подвергается шлифовальной обработке. Делается это для достижения гладкой и ровной поверхности всех плоскостей железного изделия. Раньше были только ручные приспособления (наждачная бумага, абразивные круги, токарные станки). Но, так как такие работы являются тяжёлыми, решили придумать автоматизированные станки, которые выполняют всю работу на автомате. Помимо них создали и станки для домашней обработки металлических изделий.

Общие понятия и область применения

Любое шлифовальное оборудование имеет одно, прямое назначение — это обработка поверхности металла, чтобы добиться ровности и гладкости всех сторон обрабатываемой детали или заготовки. С помощью этого оборудования можно осуществлять черновую обработку, чистовую обработку и финальную обработку. На шлиф. узлах используются различные абразивные элементы, имеющие разнообразные размеры и форму. Каждый из них предназначен для определённых операций. С помощью этого оборудования, возможно, осуществлять следующие операции по обработки металла:

- Шлифование как наружных, так и внутренних поверхностей металлического изделия, которые, в свою очередь, имеют сложную форму и различное назначение.

- Осуществление затачивания инструментария разнообразных форм и видов.

- Осуществление обработки деталей, имеющих зубчатую плоскость, а также изделия, имеющие резьбовые участки.

- Отрезание металлических отливок, а также их обдирка и шлифовка сложного профиля.

- Производство на поверхности металлических прутков канавок имеющих спиралевидную и продольную форму.

Ниже мы рассмотрим, какие виды шлифовальных машин, предназначенных для обработки металлических поверхностей, существуют.

Разновидности шлифовального станка по металлу

В зависимости от сферы и области применения, шлифовальное оборудование подразделяется на 19 видов и подвидов. Каждая из этих разновидностей предназначена для осуществления определённых работ по металлическим деталям.

Совет: Перед проведением шлифовальных работ на поверхностях металлических изделий необходимо определиться с выбором оборудования. В противном случае ваша деталь может быть испорчена.

Ниже рассмотрим подробнее каждый из них:

- Круглошлифовальное оборудование — с помощью такого аппарата можно производить шлифование конусообразных и цилиндрических деталей радиусом от 25 до 600 миллиметров. На таком виде оборудования шпиндель может быть расположен только горизонтально, а также может передвигаться по специальным направляющим. Обрабатываемая заготовка крепится в патроне между двумя бабками (задней и передней).

- Универсальное круглошлифовальное оборудование — такое устройство применяется для шлифовки торцевых, а также наружных плоскостей поверхности, имеющих коническую или цилиндрическую форму, радиусом от 25 до 300 миллиметров. Фиксация заготовки может осуществляться как в центре станка, так и в патроне.

- Круглошлифовальное врезное оборудование — врезное шлифование заключается в поперечном движении шпинделя, на котором закреплён абразивный материал (круг). За счёт этого движения осуществляется врезание круга (абразива) в металл. Допустимый радиус детали от 150 до 400 миллиметров. Допускается обработка конусообразных, профильных и цилиндрических форм заготовок.

Круглошлифовальный врезной станок

Круглошлифовальные агрегаты не имеющие центров — обработка металлических деталей осуществляется по нескольким схемам. Первая схема называется «на проход»,

Бесцентровый круглошлифовальный станок

обрабатывается только цилиндрическая поверхность. Вторая схема «метод врезания». С его помощью обрабатываются цилиндрические, профильные, а также конические поверхности. В двух схемах допустимый радиус от 25 до 300 миллиметров. В данной модификации отсутствуют центры для фиксирования деталей.

Вальцешлифовальное оборудование — данный вид оборудования необходим для обработки прокатных вальцов путём шлифовки.

Обрабатываются цилиндрообразные, профилеобразные, а также конусообразные плоскости. Фиксирование деталей происходит на специальных центрах, расположенных на этом агрегатном узле.

Шлифующий станок для обработки коленчатых валов — данные агрегаты используются в основном на промышленных предприятиях. На нём

Станок для шлифования шеек коленчатых валов

осуществляется единовременная, а также последовательная обработка коленчатого вала путём врезания.

Тем самым, поверхность шатунных шеек, расположенных на коленчатом валу получается гладкой и аккуратной.

Внутришлифовальные станки — данный вид оборудования позволяет шлифовать конусообразные, а также цилиндрообразные отверстия, имеющие большой размер. Настольные шлифующие станки оснащены возможностью обрабатывать диаметры от 1 до 10 сантиметров. На производстве эти диаметры достигают 100 сантиметров.

Плоскошлифовальный узел — в данном случае шлифование производит торец, либо периферия абразива (абразивного круга). Данный агрегат имеет возможность установки дополнительного оснащения, что позволяет обрабатывать металлические детали тяжёлых конфигураций. В данной модификации может быть горизонтальная и вертикальная обработка. Также могут существовать одна или две колонны.

Плоскошлифовальный узел осуществляющий обработку с двух сторон (плоскостей)– такой станочек способен шлифовать одновременно несколько плоскостей, тем самым повышая его производительность. Фиксация металлической детали осуществляется посредством специального подающего устройства. Обработка может быть как горизонтальной, так и вертикальной. Что делает данный станок практически универсальным.

Оборудование для шлифования направляющих деталей — данный агрегат обрабатывает различные направляющие. Длина этих направляющих колеблется от 1000 до 5000 миллиметров. Этими направляющими оснащаются станины станков, рабочие места, салазки, различные агрегатные узлы. По этим направляющим и совершают передвижения станины различных станков.

Совет: Перед осуществлением выбора вашего будущего оборудования необходимо определиться с выбором не только агрегата, но и знать, какие функции ваш аппарат будет выполнять.

- Универсальные станки для осуществления заточки — этот агрегатный узел способствует затачиванию инструментария. Максимальный диаметр колеблется от 100 до 300 миллиметров. Обрабатываются метчики, зенкеры, развёртки, фрезы и многое другое. На такой агрегат можно установить дополнительное оснащение, с помощью которого можно будет шлифовать цилиндрические заготовки, а также осуществлять торцевое и внутреннее шлифование.

- Оборудование обдирочно — шлифовальное — главным рабочим моментом данного станочка является обдирка металлической поверхности (скажем так, что это черновая обработка), затем осуществляется зачистка предыдущей обработанной поверхности (так называемая чистовая обработка). Для работы используются абразивные элементы с диаметром от 100 до 800 миллиметров.

- Плоскопритирочные агрегаты — суть работы заключается в притирке металлических деталей, имеющих плоскую, а также цилиндрическую поверхности. В работе используются абразивные элементы (круги) диаметрами от 200 до 800 миллиметров. Как правило, такие станки располагают на рабочих столах. Всё по тому, что они имеют небольшие габариты. Они бывают как односторонние, так и двухсторонние.

- Круглопритирочные агрегаты — осуществляется на этом станке такая работа, как притирка инструментария, предназначенного для осуществления измерений, а также калибровки. Максимально допустимый размер диаметров калибровочного и измерительного инструмента колеблется от 50 до 200 миллиметров.

- Шлифовально притирочные агрегаты — именно на таком агрегате производится притирка различных отверстий, таких, как отверстия в вентилях, различных клапанах, обрабатываются уплотнительные поверхности арматур, отверстия задвижек, шиберов, фланцев и многое другое. Максимально — допустимый диаметр данных отверстий составляет от 100 до 300 миллиметров.

- Шлифовально отделочные агрегаты — суть работы данного оборудования заключается в отделке (та же самая притирка) металлических заготовок, таких, как :

- Шпиндель

- Поршень и коленчатый вал и многое другое.

- Полировальное оборудование — главным рабочим процессом является осуществление полировки металлической детали. Рабочий элемент для работы выбирается либо ленточный абразив, либо мягкий полировальный элемент (круг). Заготовки могут обрабатываться в сложной конфигурации.

- Хонинговальное оборудование — такие станки относятся к сложному технологическому оборудованию. Работа заключается в обработке поверхности вала, различных отверстий. К работе такого оборудования предъявляются самые жёсткие требования по качеству. Оборудование может включать в свою конструкцию один или несколько шпинделей. Также обработка может осуществляться как внутренняя, так и наружная.

- Самодельное шлифовальное оборудование — такие станки имеют огромное количество конструкций, но все они имеют одинаковый смысл работы — это шлифование. Ведь покупать дорогое оборудование не каждому по карману, а смастерить свой собственный станок, который будет выполнять только те функции, которые вам необходимы, достаточно просто. Самодельные станки достаточно компактны, поэтому их можно смело устанавливать в своём гараже, либо в сарае или в собственной мастерской.

Помимо вышеуказанных видов шлифовального оборудования, оно делится на виды абразивных материалов:

- Ленточный станок — при шлифовании используется абразивная лента (так называемая бесконечная лента).

- Дисковый станок — при работе применяется абразивный круг (или диск разных диаметров и размеров).

- Барабанный станок — при

Теперь, когда мы ознакомились с разнообразием шлифовальных станков, можно перейти к процессу сборки шлифовального оборудования.

Конструкция самодельного шлифовального станка по металлу

Самодельные шлифовальные агрегаты довольно просты в своей конструкции, так как при сборке используется малое количество деталей. Помимо этого работы по масштабам ограничены. Всё дело в том, что абразивные элементы устанавливаются малых размеров. Теперь разберём саму конструкцию станка, что в неё входит и для чего предназначена каждая из деталей.

Для монтажа простого шлифовального станка понадобятся:

- Станина — основание самого станка, на котором закрепляется весь агрегат. Как правило, изготавливается из ДСП или массива дерева. Размеры простенькой станины должны составлять 18х16 сантиметров.

- Основание самого станка — изготавливается из металлического листа, толщиной 0.5 мм.

- Два барабана с пазами под ленточный абразив — можно купить эти детали отдельно, а можно сделать сборные из подручных материалов (ДСП и металлические шайбы, превышающие диаметр центрального круга, чтобы лента не соскакивала с барабанов).

- Электрический двигатель — также, можно купить новенький, а можно позаимствовать у старенькой стиральной машинки, тем самым сэкономив свой бюджет.

- Крепёжные элементы для барабана и двигателя — эти детали изготавливаются из металлических уголков и пластин.

- Сварочный аппарат — позволяет соединять крепёжные элементы для мотора и барабана для абразива.

- Крепёжные элементы (болты, гайки) — необходимы для скрепления станины со всем агрегатом.

- Необходимые инструменты — они необходимы для сборки вашего агрегата (это могут быть ключи необходимых размеров, отвёртки, молоток и так далее).

- Пусковая кнопка — она необходима для запуска двигателя и его остановки.

- Электрическая цепь — то есть сами провода, которые подходят к розетке, пусковой кнопке и мотору.

Процесс сборки шлифовального станка

Сборка не занимает много времени и не требует приложения множества усилий. Все вышеуказанные детали и элементы просто соединяются друг с другом по определённой последовательности.

Совет: Перед началом сборки обязательно определитесь с выбором всех деталей, материала и инструмента. В противном случае вам придётся постоянно отвлекаться от сборки и что — то может быть собрано неправильно.

Первым делом изготавливается станина. Можно взять ДСП или древесный массив. Изготавливается «тумба» 18х16 сантиметров. Поверх этой станины устанавливается основание станка, представляющее из себя железный лист, размерами 50х18 сантиметров. Толщина листа должна быть примерно 0.5 мм. На листе крепятся детали, к которым будут крепиться мотор и барабан. После этого производится установка электрического двигателя и барабана (натяжителя). На моторе крепится аналогичный ролик барабан. Далее устанавливается абразивная лента и осуществляется её натяжение. Когда всё готово, остаётся запитать ваш станок к электрической сети и осуществить заземление станка.

Когда всё сделано, можно проводить первый запуск станочка и проверить его на исправность работы.

Совет: Несмотря на то, что станок имеет маленькие габариты, его просто необходимо заземлить, чтобы защититься от травм, которые может нанести электрический ток.

Общие отзывы и подведение итогов

Отзывы о шлифовальном оборудовании всегда только положительные, так как эти агрегаты полностью заменяют ручную работу. На производствах такие агрегатные узлы осуществляют такую масштабную работу, которая не под силу и сотне людей.

Однако такие узлы дорогостоящие и имеют огромные размеры, поэтому проще всего сделать шлифовальный аппарат своими руками и под свои нужды. Тем более, что этот процесс не будет долгим и затратным.

Остаётся сделать один, но простой и главный вывод. Шлифовальное оборудование в домашних имеет незаменимое значение и пользуется и будет пользоваться огромным спросом.

Совет: Если вы до сих пор думаете, стоит ли вам осуществлять сборку собственного шлифовального оборудования, то необходимо отбросить все сомнения в сторону и приобрести необходимые материалы, а также создать своё шлифовальное детище, так как оно незаменимо!

Видео обзоры

Видео обзор самодельного шлифовального станка:

Видео обзор работы шлифовального оборудования:

Видео обзор плоскошлифовального станка:

Шлифовальные станки по металлу

Все товары категории Шлифовальные станки

2-х сторонний Dкр=250 мм, P=2,2 кВт

Лента 100х1220мм. 2 рабочие зоны. Скорость ленты 19 м/сек. Питание 220В, мощность мотора 1500 Вт

Предназначен для выполнения слесарных работ (снятия заусенцев, фасок и тп.).

2 скорости движения ленты Лента 150 х 2000мм 2 рабочие зоны шлифовки Скорость ленты 15/30 м/сек Питание 380В, мощность мотора 4000 Вт

Предназначены для зачистки сварных швов, удаления облоя, ржавчины, заусенцев и мелких дефектов на поверхности различных металлических деталей, их шлифовки и полировки. Применяемые высокие скорости обработки (до 37 м/с) позволяют использовать ленты из современных шлифовальных материалов для обработки нержавеющей стали, цветных металлов, хрома, кобальта, никелевых сплавов, алюминия и титана. Используя шлифленты со специальным составом типа Scotch-Brite®, Trizact® можно выполнить матирование поверхности металла, создание направленной риски и другие отделочные операции.

2-х сторонний со встроеннным пылеотсосом, Dкр=350мм, Р=2.8кВт

Размер шлифовальной ленты 150 x 2000 мм. Размер площади шлифования 150 х 575 мм. Число оборотов 3000 об/мин. Скорость движения шлифовальной ленты 33 м/с. Диаметр патрубков пылеотсоса (внутренний / внешний) 57 / 60 мм. Мощность 4 кВт.

Размер шлифовальной ленты 75 x 2000 мм. Размер площади шлифования 75 х 575 мм. Число оборотов 3000 об/мин. Скорость движения шлифовальной ленты 33 м/с. Диаметр патрубков пылеотсоса (внутренний / внешний) 57 / 60 мм. Мощность 3,0 кВт.

Лента 75 х 2000мм 2 рабочие зоны шлифовки Скорость ленты 30 м/сек Питание 380В, мощность мотора 3000 Вт

Универсальный станок для заточки сверл, фрез, резцов и другого инструмента различной геометрии. Разнообразное применение благодаря очень широким настроечным возможностям. Обеспечивает быструю и легкую заточку сверл, фрез, токарных резцов, штихелей, пробойников, упорных центров и др. Надежная, устойчивая к вибрации конструкция и прецизионный шпиндель обеспечивают высокое качество заточки. Простая работа и техобслуживание.

Максимальная рабочая ширина заготовки 1000 мм. Максимальная рабочая толщина листа 1-80 мм. Скорость подачи 2-9 м/мин.

Максимальная рабочая ширина заготовки 1000 мм. Максимальная рабочая толщина листа 0-100 мм. Скорость подачи 0,5-5 м/мин.

Комплекс ЗСВ-20 состоит из заточного станка, встроенной системы вентиляции и сбора пыли и не имеет аналогов в мире. Каждая единица комплектуется заточными кругами диаметром 200 мм и фильтром. Наличие встроенной вытяжки с фильтрацией позволяет использовать Комплекс ЗСВ-20 в закрытых помещениях без оборудования дополнительной вытяжной системы, что приводит к значительной экономии средств и места на производстве.

Комплекс ЗСВ-25 состоит из заточного станка, встроенной системы вентиляции и сбора пыли и не имеет аналогов в мире. Каждая единица комплектуется заточными кругами диаметром 250 мм и фильтром. Комплекс ЗСВ-25 является модернизацией станка ЗСВ-1. Основным отличием ЗСВ-20 от его предшественника является уникальная система (до 100%) отвода абразивно-металлической пыли из рабочей зоны.

2-х сторонний Dкр=400 мм, N=3 кВт

На сайте Станкофф.RU вы можете купить продольно- и вертикально-шлифовальные станки по металлу ведущих производителей. В наличии и под заказ более 19 моделей шлифовальных станков по металлу по лучшим ценам. Только выгодные предложения с подробными описаниями и фото. Уточняйте цены у менеджеров.

Шлифовальные работы являются, как правило, заключительным этапом обработки изделий из металла. С помощью шлифовальных станков производится точная чистовая обработка, обеспечивающая точный размер детали и минимальную шероховатость. Шлифование поверхности детали выполняется вращающимся шлифовальным кругом. Шлифовальные станки, представленные в нашем каталоге, применяются для обработки конических, цилиндрических, фасонных и плоских поверхностей, а также шлифования резьбы, зубьев, заточки режущего инструмента. В зависимости от вида шлифования различают круглошлифовальные, ленточно-шлифовальные, плоско-шлифовальные и точильно-шлифовальные станки. Все станки этой группы представлены в нашем каталоге в широком ассортименте.

Шлифовальные станки по металлу

Размеры рабочих столов:

150 х 355 — 750 х 2000 мм

Исполнение станков под любые задачи клиента

Вес: 630 — 11 500 кг

- Превосходная жесткость благодаря технологии сотового литья основных элементов станка.

- Русифицированный контроллер.

- Минимальная подача шлифовальной головки 0,001 мм.

- Разнообразие комплектации — от ручного до полного автомата.

- Возможность исполнения станков с направляющими качения, либо скольжения.

Ø наружного шлифования:

0,5 — 50 мм

Ø внутреннего шлифования:

1,5 — 50 мм

Вес: 340; 630; 650 кг

- Возможность наружной и внутренней обработки детали за одну установку без необходимости переустановки и перенастройки станка

- Фиксация заготовки в 3-х кулачковом патроне либо в бесцентровом роликовом приспособлении

- Применение бесшумных высокоскоростных шпинделей производства Тайвань и Япония

- Возможность обработки внутреннего диаметра от 0,5 мм, наружного — от 0,15 мм

Ø наружного шлифования:

200 — 320 мм

Ø внутреннего шлифования:

6 — 150 мм

Вес: 2000 — 5000 кг

Ø наружного шлифования:

5 — 200; 5 — 320 мм

Ø внутреннего шлифования:

13 — 80; 16 — 125 мм

Вес: 2020 — 3530 кг

Диапазон шлифуемых Ø: 1 — 100 мм

Прямой гидравлический привод подающего круга с плавной регулировкой: 0 — 310 об/мин

Мин. подача круга: 0,001 мм

Угол поворота и наклона подающего круга: ±5°

- Прямой гидравлический привод подающего круга.

- Бесступенчатая регулировка частоты вращения подающего круга.

- Использование гидростатических и гидродинамических подшипников с минимальным биением в 0,002 мм.

- Низкий уровень шума при работе станка благодаря прямому гидроприводу.

Ø наружного шлифования:

355 мм

Ø внутреннего шлифования:

127 мм

Размеры зоны обработки:

700 x 340 — 1200 x 1200 мм

Шпиндель с частотой вращения:

30 000 — 150 000 об/мин

Вес: 5010 — 12 500 кг

- Высокая точность обработки благодаря применению высокоточных линейных приводов и оптических линеек.

- Отсутствие тепловых деформаций станка благодаря гранитному основанию.

- Использование лучших коплектующих производства Японии, Германии и Щвейцарии.

- Возможность замены шпинделя на шлифовальные головки для обработки наружных и внутренних зубьев шестерен, а так же других криволинейных поверхностей.

- Установка шпинделей с частотой вращения от 30 000 до 150 000 об/мин

Диапазон шлифуемых диаметров:

Кол-во шпинделей: 1 шт.

Вес: 800 — 3800 кг

- Самый широкий диапазон внутренней обработки — от 0,5 до 150 мм.

- Возможность комплектации станков приспособлением для шлифования торца.

- Самое экономичное предложение среди станков с ЧПУ на Тайване.

- Интуитивно понятный и простой в обучении контроллер, не требующий навыков программирования в G и M коде.

- Высокая точность позиционирования и повторяемости позиционирования благодаря использованию сервоприводов Mitsubishi.

- Высокая скорость обработки благодаря быстрым перемещениям и грамотной проработке ПО.

Размер рабочего стола:

200 х 460 — 600 х 2000 мм

Исполнение станков под любые задачи клиента, с различным уровнем автоматизации

Вес: 1500 — 9600 кг

Диапазон шлифуемого Ø: 1,5 — 80 мм

Исполнение станков в 2-х вариантах: полуавтомат, автомат

- Два варианта исполнения станка: полуавтома и автомат.

- Зажим заготовки в высокоточном 3-х кулачковом патроне.

- Минимальное перемещение шлифовального узла 0,001 мм.

- Лучшее предложение для внутреннего шлифования среди Тайваньских производителей.

- Диапазон обработки внутреннего диаметра от 1,5 до 80 мм

Диапазон шлифуемых диаметров:

Кол-во шпинделей: 2 — 5 шт.

Вес: 2900 — 4100 кг

- Единственный производитель на Тайване, устанавливающий до 5 шлифовальных шпинделей на станок.

- Возможность внутренней, наружной обработки, а так же шлифование торца.

- Интуитивно понятный и простой в обучении контроллер, не требующий программирования в G и M коде.

- Высокая точность позиционирования и повторяемости позиционирования благодаря использованию сервоприводов Mitsubishi.

- Стоимость станков в 3 раза ниже ближайших Европейских аналогов при неизменном Тайваньском качестве.

Размер рабочего стола: 200 — 1200 мм

Исполнение станков под любые задачи клиента, полностью автоматизированное управление

Вес: 1200 — 13 000 кг

- Лучшие станки с круглым столом на Тайване.

- Полная автоматизация работы, включая циклы обработки детали и правки шлифовального круга.

- Автоматическая балансировка круга.

- Возможность исполнения как с горизонтальной осью вращения круга, так и вертикальной.

- Установка высокоточных ШВП на всех осях.

- Применение главных приводов компании Siemens.

Шлифовальные станки выполняют финишную обработку металлических заготовок, которая характеризуется идеально гладким состоянием поверхности и, соответственно, говорит о хорошем товарном виде детали.

Шлифовальное оборудование универсально и подходит для экономной обработки практически любого металла. На финальных процессах обработки станок шлифовальный с ювелирной аккуратностью удаляет заусенцы, окалины, выравнивает сварочные швы и проч. Такого результата шлифовальное оборудование достигает за счет абразивного инструмента, которые входят в состав агрегата — шлифовальные круги и ленты.

Все высокоточные шлифовальные станки можно разделить по типам: круглошлифовальные, внутришлифовальные, плоскошлифовальные, бесцентровые шлифовальные, ленточные и др. Если в них предусмотрена система автоматического управления, — такое оборудование сможет бесперебойно работать с большим объемом продукции. Шлифовальный станок с ЧПУ выполняет операции в автоматическом режиме, дистанционно и практически без взаимодействия с оператором. Это говорит о высоком коэффициенте безопасности машины, особенно в условиях масштабного производства.

Компания «КАМИ» на российский рынок поставляет плоскошлифовальное, бесцентровое, внутришлифовальное координатное и круглошлифовальное оборудование лучших производителей промышленной техники. Подробную информацию вы можете получить на сайте компании или по телефону горячей линии.