Содержание

- Чеканка по металлу

- Художественные техники

- Всё об изобразительном искусстве и материалах для творчества

- Как делают чеканку

- Чернение и осветление металла при чеканке

- Технология холодной ковки металла, работаем своими руками

- Особенности и применение технологии холодной ковки

- Оборудование для холодной ковки металла позволяющее работать своими руками

- Создание изделий из металла с помощью холодной ковки

- Чеканка по металлу

- Декор предметов Мастер-класс Имитация металла или чеканка своими руками Глина полимерная пластика Краска

- Чеканка и выколотка объемных форм

Чеканка по металлу своими руками

Чеканка по металлу

Чеканка по металлу — один из древнейших видов декорирования металлических изделий. Представляет собой способ нанесения определенных узоров методом их выбивания на металлической поверхности. При этом появляется определенный рельеф, который и создает полную картину узора.

Чеканка известна с давних времен. Данным способом украшалась различная бытовая утварь, украшали оружие и доспехи. Издревле многие народы чеканили монеты, и создавали различные ювелирные изделия.

Художественные изделия получаемые методом чеканки по металлу могут быть самых разнообразных видов — двухмерными, орнаментальными, и даже представлять собой трехмерные объемные объекты.

Художественная чеканка очень интересно смотрятся в интерьере многих стилей, и неслучайно так велико количество мастеров увлекающиеся производством чеканки своими руками, а также художественных мастерских где металлическую чеканку можно купить, или где необходимое изделие Вам выполнят на заказ.

Существует несколько направлений художественной чеканки, при этом чеканка по металлу — наиболее сложный вид, так как рельеф изделия создается непосредственно во во время работы над ним, а не в заранее приготовленной форме, как, к примеру, в случае чеканки по литью.

Виды чеканки

Чеканку по металлу можно разделить, впрочем весьма условно, на два вида. Она может быть объемной, и плоской. Последняя также имеет собственные подвиды, которые различаются технологией изготовления и фактурой готового изделия.

К примеру, достаточно интересный вид плоскостной чеканки — чеканка ажурная, имеющая вид ажурного кружевного орнамента.

Просекание фона производят специальными остро заточенными чеканами (сечками), и позже по готовым линиям проводят высечку. Далее следует обжиг, который стоит проводить особо осторожно, так как тонкие перегородки могут попросту расплавиться.

Обычно основой для такого вида чеканки является готовое изделие имеющие объем.

Еще один подвид — плоскостная чеканка выполняемая на металлическом листе, без выдавливания рельефа. Данный вид чеканки называется контурным. Он немного похож на гравировку, но в отличии от нее, узор контурной чеканки рельефен, и может быть как выпуклым, так и вогнутым.

Обычно такие изделия применяют для украшения всевозможных предметов интерьера, однако и в качестве самостоятельного художественного предмета в некоторых случаях контурная чеканка довольно интересна.

Объемная чеканка — более сложный вид чеканки по металлу. Чеканка рельефа в этом случае представляет угрозу деформации всего объема изделия, и должна проводиться с особой аккуратностью.

Материалы и инструменты

Разумеется, для чеканки подойдет не любой материал, к тому же понадобятся специальные инструменты. Далее коротко об этом.

Вся работа по чеканке металлических изделий производится с помощью основного инструмента — чекана.

Чеканы представляют собой кованные восьмигранные или, иногда, круглые стержни, длинною около 15 сантиметров, с утонченными краями.

Различают несколько видов этого инструмента.

Канфарник — представляет собой чекан, с заостренным концом, выполненный в форме тупой иглы.

Обводные чеканы (расходники) — могут быть как прямыми, так и с различным радиусом закругления.

Сечки — остро заточенные чеканы, чем то напоминающие обычное зубило. Также могут иметь как плоское так и полукруглое лезвие.

Лощатники — большая группа чеканов плоской формы, предназначенные для выравнивания фона (лощения). Могут иметь гаг гладкий, так и шероховатый бой для получения мягкого следа.

Конечно для работы понадобятся и другие подсобные инструменты и приспособления: молоки, подложки, различный слесарный инструмент, устройства для насмолки, и так далее. Кстати, существуют также и другие виды чеканов, мы упомянули лишь о самых широко применяемых из них.

Рассказать о всех тонкостях чеканки по металлу в рамках одной статьи невозможно, но к счастью для тех кого эта тема заинтересует, найти в сети книги по чеканке труда не составит.

Медь

Красная медь наиболее удобна для чеканки, так как имеет свойство легко принимать необходимые формы, и способна обеспечить достаточно большую высоту рельефа. Именно по этому наиболее распространенной является медная чеканка.

Стоит отметить еще одно свойство меди, а именно ее мягкость и эластичность при прокате, что позволяет создавать медные листы толщиною менее полумиллиметра.

Латунь

Также хороший металл для чеканки. Являясь сплавом меди и цинка, латунь приобретает некоторые свойства этих материалов. Как и медь, латунь отлично поддается чеканке, да и другим видам обработки, как то резка, штамповка, прокатка и так далее. Отлично обрабатывается на станках.

Также стоит отметить и внешние характеристики сплава, а именно красивый золотистый цвет.

Металл легко полируется, и способен долго сохранять достойный внешний вид.

Алюминий

Еще один материал применяемый для художественной чеканки по металлу. Обладает хорошей пластичностью, не требует термо обработки.

Аллюминевая фольга легко чеканиться, допускает глубокую вытяжку и возможность исправлять допущенные при работе погрешности, но при его отжиге стоит быть бдительным, так как алюминий имеет достаточно низкую температуру плавления.

Кровельное железо

Для изготовления простых изделий, в домашних условиях, некоторые умельцы используют листовое кровельное железо которое позволяет выполнять простые художественные узоры без глубокой вытяжки.

Нержавеющая сталь

Используется крайне редко, больше подходит для изготовления достаточно больших декоративных изделий, и не очень подходит для чеканки, так как металл обладает большой прочностью и вязкостью.

Сплавы никеля

Применяют для чеканки также и никелевые сплавы имеющие в своем составе большое процентное содержание меди. Наиболее распространенные из них — нейзильбер и мельхиор.

Данные сплавы довольно пластичны и легко принимают нужную форму, к тому же хорошо полируются.

Технология изготовления

Для начала работы необходимо изготовить эскиз будущей чеканки на бумаге, в натуральную величину. На рисунке не должно быть теней, а нанесены лишь основные линии. После, из листового металла делают заготовку, с припуском на каждою сторону 3-4 сантиметра.

Затем заготовка проходит этап рихтовки. Края подгибают, для облегчения процесса насмолки.

Насмолка, классический способ заготовки, но в упрощенных процессах ее обычно не проводят, и рассматривать ее в этой статье мы не будем.

Далее, на заготовку накладывают эскиз, после чего точечным рисунком, с помощью канфарника, переводиться на заготовку.

Стоит помнить, что, поскольку слишком сильный удар по чекану приведет к сквозному пробиву листа, а следовательно вся работа пойдет насмарку, чеканить заготовку следует с осторожность. Будьте внимательны и не переусердствуйте.

Затем, «канфаренный» рисунок обводиться расходниками, которые подбирают в зависимости от необходимой конфигурации линий.

Когда рисунок перенесен, необходимо произвести опускание фона и его выравнивание вокруг узора. Для этого используются лощатники.

Процесс лощения делает отчеканенный рисунок более четким и выразительным, к тому же лощение чеканки делает ее более прочной.

После осуществляется отжиг изделия.

Для этого изделие немного подогревают с помощью пламени газовой или бензиновой горелки и снимают со смолы.

Потом нагревают чеканку до раскаленного состояния (красное каление) и остужают.

Отжиг чеканки и процесс охлаждения зависит от материала который использовался для ее изготовления. Так одни материалы требуют резкого охлаждения, а другие металлы постепенного.

К примеру, для меди, никеля, и/или их сплавов необходимо резкое охлаждение, повышающие пластические свойства этих металлов, а вот алюминий или его сплавы отжигают при температуре, не превышающей 350 градусов Цельсия, и охлаждают постепенно, не вынимая из печи.

После первого отжига, производится подъем поверхности рельефа чеканки, так называемая «выколотка». Чеканиться рельеф с изнаночной стороны изделия, с использованием всевозможных мягких подложек (мешочек с песком, коврик из резины или войлока и т.д.).

Одновременно, поэтапно, выравнивается фон изделия с помощью лощатников.

Затем заготовку снова отжигают и проводят доработку на смоле.

Чеканка готова! Осталось снять готовое изделие со смолы, протравить, и обработать, если есть желание, любым доступным для Вас способом — гальванически, механически или химически.

Художественные техники

Всё об изобразительном искусстве и материалах для творчества

Как делают чеканку

Художественная обработка металла пришла к нам из древности, когда человек научился плавить и обрабатывать металл. В отличие от штамповки из форм (матриц) или литья, чеканка на металле глубже передает мастерство человеческих рук и сохраняет своеобразную оригинальность почерка мастера. В чеканке на металле следует избегать мелочности и натурализма изображений.

Для работы лучше брать медные, латунные или алюминиевые листы толщиной 0,2-0,6 мм. Алюминиевые листы можно брать толщиной от 0,4 до 0,8 мм. Перед тем, как приступать к работе, следует отрезать пластину по размеру задуманной композиции, но с запасом 3-5 мм на бортики. Края листа тщательно обрабатывают по краям напильниками надфилями так, чтобы не было заусенцев.

Медную заготовку надо сначала раскалить, разогрев докрасна, а затем быстро погрузить в воду. Латунную пластинку после нагревания охлаждают, не погружая в воду. Алюминиевые листы не надо нагревать совсем.

Для работы нужны молоточки различных профилей, пуансоны, чеканы, гладилка. Все перечисленные инструменты следует обработать как можно усерднее, добиться правильной формы рабочей поверхности, отшлифовать и отполировать. Перед шлифовкой и полировкой инструменты следует раскалить, затем закалить и снова шлифовать и полировать чеканку, пока не исчезнут все вмятины и царапины.

Инструменты для чеканки

Для чеканки нужно иметь два слесарных молотка с квадратным и круглым концами, киянку для кровельных работ, пробойники разных размеров, 3-4 зуботехнических молоточка, один из которых следует оставить таким, как он есть, а остальные переделать, как показано на рисунке. Из пробойников можно сделать разные чеканы и пуансоны. Чеканы и пуансоны изготавливают из стальных прутьев диаметром 10-16 мм, длиной 100-120 мм. Раскаленные прутки обрабатывают различными напильниками, обтачивают на точиле и шлифуют наждачной бумагой, и, наконец, полируют полировочной пастой для стали. После обработки пуансоны и чеканы надо снова закалить. Для этого их разогревают до вишнево-красного цвета и погружают в воду или масло. Хорошо закаленные чеканы или пуансоны напильник не берет. Новичку-чеканщику надо иметь набор чеканов и пуансонов различных размеров и формы.

С металлом надо обращаться осторожно, чтобы не было разрывов. Когда изображение проработано с одной, внутренней стороны, лист металла переворачивают лицевой стороной и начинают работать над фоном, опуская металл вокруг фигуры, делая его рельефным. Так повторяют несколько раз, пока не получат законченной композиции.

Когда есть общий объем фигуры, фона и различных деталей, можно переходить к фактурной обработке изделия — передачи характера поверхности фигуры, фона, деталей. Она бывает гладкой, шероховатой, покрытой точками или вмятинами. Фактуру обрабатывают на свинцовой или деревянной подстилке. Большие вмятины делают на мягкой подстилке, мелкие — на твердой. Чеканка фона должна отличаться от характера чеканки фигуры. Когда работа над фигурой, фоном и деталями завершена, металлическую пластину надо отбортовать. Сгиб и отбортовка будут ровными в том случае, если линию загиба наметить гладилкой или карандашом под металлическую линейку. Загнув бортики под прямым углом к металлической плите или деревянному брусу, можно перейти к завершающей стадии обработки изделия: чернению, полировке и осветлению.

Чернение и осветление металла при чеканке

Чернение заключается в том, что медь или латунь быстро покрывают каким-либо окислителем. Латунь чернят азотной кислотой, подогревая пластинку на огне. Надо следить, чтобы кислота не попала на руки, из-за чего ее наносят на чеканную пластину ваткой, или кусочком ткани, привязанным к палочке. И обязательно это делать в вытяжном шкафу или на воздухе. Подогревают металл на газовой горелке или паяльной лампе, поднося к огню сторону, не покрытую кислотой. Изделие держат над огнем плоскогубцами. Сначала работа позеленеет, а при дальнейшем нагревании — почернеет. Можно несколько раз покрывать кислотой и подогревать.

Для чернения меди пользуются поташом и серой: две части поташа и одну часть серы пережигают над огнем и разводят в кипятке; в эту смесь обмакивают кисть или ватку и покрывают металл. Медь чернят без нагревания.

После чернения нужные места осветляют, натирая их войлоком или полировочной пастой. Законченную работу размещают на деревянной доске.

Чтобы перенести рисунок на металл, нужна гладилка, ее изготавливают из стальной полоски 1,5х15 мм или 2×20 мм. Рабочий конец гладилки обрабатывают, прикрепляют ручку и гладилка готова. Надо только во время обработки рабочей части следить, чтобы кончик был несколько закругленным, так, чтобы при продавливании линий изображения не прорезать металлическую пластинку.

Для чеканки требуется также стальная, свинцовая или деревянная плита, войлок, смола, смешанная с цементом или мелом. Эти материалы подкладывают под металлическую пластинку, когда наносят рисунок. Как подложкой можно пользоваться твердой замазкой или глиной. Для работы необходимы ножницы для металла, плоскогубцы, угольник, напильники и металлическая линейка. Чеканку начинают с переноса рисунка на металлическую пластинку, для этого композицию прикрепляют скрепками к пластинке так, чтобы она не скользила, и гладилкой продавливают контур изображения на металл. После того как перенесли контур, надо гладилкой, молоточками, чеканом и пуансонами извлечь металл так, чтобы на пластинке образовался рельефный рисунок.

Пластинку с нанесенным контуром рисунка кладут на смолу, глину, войлок или другую подстилку лицевой стороной вниз и с обратной стороны бьют молоточками, чеканами и пуансонами по внутреннему контуру, в результате чего образуется рельеф.

Технология холодной ковки металла, работаем своими руками

Особенности и применение технологии холодной ковки

Холодная ковка представляет собой процесс воздействия на металл, состоящий из последовательного выполнения определенных операций, к которым прежде всего относятся прессование и гнутье. В результате использования данной технологии материал без нагревания изгибается и принимает нужную форму. Стоит отметить, что в ходе процесса увеличивается прочность металла, однако уменьшается его пластичность, поэтому для облегчения деформации материала между операциями проводится специальная термообработка. Отсутствие необходимого нагрева позволяет без труда автоматизировать данную технологию, однако холодная ковка металла сделанная своими руками, которая осуществляется с помощью специального оборудования и инструментов, также позволяет создать уникальные и прочные изделия самого различного назначения.

Стоит отметить, что благодаря холодной обработке металла можно производить детали высочайшего качества, кроме того, увеличивается точность процесса. Для работы можно использовать специальные трафареты, создавая таким образом нужное количество одинаковых заготовок, что довольно сложно осуществить при горячей ковке. При этом все производимые изделия отличаются высокой прочностью. Однако стоит обратить внимание, что данная технология не позволяет обрабатывать толстые металлические элементы, ведь у материала есть предел, после достижения которого его просто невозможно согнуть без нагревания.

С помощью холодной ковки можно самостоятельно создавать следующие металлические конструкции:

- забор или его отдельные элементы;

- предметы интерьера – стулья, столы, кровати;

- декоративные элементы – рамы для зеркал, решетки для камина, подставки под цветы, подсвечники;

- защитные решетки;

- элементы фасада – перила, козырьки.

Оборудование для холодной ковки металла позволяющее работать своими руками

Чтобы заниматься холодной ковкой металла, необходимо приобрести ручной инструмент и сварочный аппарат (подойдет даже сварочный аппарат для дома). При помощи специального оборудования можно производить как объемные, так и плоские изделия. Большим преимуществом всех приспособлений для холодной ковки, к которым относится “Гнутик”, “Улитка”, “Фонарик”, “Волна”, “Твистер” и некоторые другие модели, является простота в использовании, надежность и высокая производительность. Приведем описание самого популярного оборудования, которое используется для данной технологии.

Так, одним из основных инструментов для холодной ковки является так называемый “Гнутик”, который осуществляет сгибание металла. Спиральные завитки создаются с помощью “Улитки”, при этом данный инструмент может работать лишь с теми деталями, диаметр которых не превышает 12 миллиметров. Что касается “Фонарика”, то он производит переплетенные композиции из прутков диаметром до 30 миллиметров. В свою очередь “Волна” дает возможность создавать волнообразные элементы, а также позволяет обрабатывать трубки малого сечения, шестигранники и круги. Еще один вид оборудования под названием “Твистер” осуществляет кручение прутка вдоль своей оси, в результате чего заготовка приобретает форму спирали.

Создание изделий из металла с помощью холодной ковки

Если у вас есть необходимые инструменты и материалы, а также определенные навыки работы с ковкой, вы можете приступить к изготовлению выбранной композиции из металла. Большим преимуществом технологии холодной ковки является отсутствие необходимости оборудовать помещение под мастерскую, ведь благодаря несложным в эксплуатации ручным инструментам кузню можно организовать в подвале или гараже. Процесс создания металлического изделия проходит в несколько этапов:

1. Ковка металла выполненная своими руками всегда начинается с прорисовки эскиза. При создании рисунка очень важно указать точные размеры изделия, что поможет вам определиться с количеством необходимого материала и произвести правильную настройку оборудования.

2. Теперь необходимо посчитать, сколько металла понадобится для ковки. Например, для изготовления цветочной подставки можно взять одну трубу диаметром 15 на 15 миллиметров, около 10 полос диаметром 4 на 20 миллиметра, а также вазон для основы.

3. Можно начинать подготовку деталей. Окончательный вид цветочницы ограничивает только ваша фантазия, металлические полосы в зависимости от желаемого результата можно обработать на любом ручном инструменте, например, “Волне” или “Гнутике”. Работать с оборудованием для холодной ковки достаточно просто, в данном случае важно лишь правильно выставить все настройки.

4. Теперь необходимо приварить обработанные детали, а полученную в результате конструкцию закрепить на металлической трубе, которая будет выполнять роль стойки. Будьте аккуратны при сварке тонких элементов – при отсутствии соответствующих навыков в них можно прожечь ненужные отверстия.

5. Теперь необходимо обработать швы, а само изделие отшлифовать и покрасить.

Полезные строения для дачи или дома можно сделать самостоятельно. Полезные советы по этому вопросу вы найдете в нашей статье.

Чеканка по металлу

Одной из популярных разновидностей холодной ковки является художественная чеканка. Данная техника предполагает нанесение на металл определенного изображения путем давления на поверхность материала. Процесс обработки металла осуществляется с помощью различных чеканов, например, канфарника или лощатника, в качестве подсобных инструментов используются чеканные молотки, подложки, слесарные инструменты и устройства для насмолки.

Чеканка по металлу выполненная своими руками начинается с разработки эскиза, который выполняется на бумаге. Далее из металла вырезается заготовка, которая имеет небольшие, около 40 миллиметров, припуски по сторонам. Следующий этап, который называется насмолка, предполагает применение доски с углублением, которая заливается смолой. После застывания смолу оплавляют паяльной лампой, после чего на нее накладывают заготовку для чеканки. Далее эскиз прикладывают к заготовке и точечно переводят на нее рисунок с помощью канфарника. На данной этапе осталось лишь обвести изображение специальными расходниками.

Теперь необходимо воспользоваться лощатников, чтобы выровнять поверхность и немного опустить фон. Следующее действие – это отжиг заготовки, для которого металл прогревают горелкой, отделяют от смолы и дают остыть. Далее следует чеканка рельефа, которая должна осуществляться с обратной стороны. На этом этапе нужно применять в качестве подложки войлок или резину. Осталось лишь еще раз отжечь пластину и подвергнуть ее окончательной химической или механической обработке.

Холодная ковка с помощью нехитрых приспособлений позволяет создавать необычные изделия, которые украсят собой ваше жилище или загородный участок. Данная технология может воплотить в жизнь самые смелые задумки, при этом результат во многом зависит от знаний и опыта мастера, поэтому чтобы изготавливать красивые замысловатые конструкции, необходимо постоянно тренироваться и совершенствовать свои умения.

Декор предметов Мастер-класс Имитация металла или чеканка своими руками Глина полимерная пластика Краска

Добрый всем вечер! Сегодня представляю Мастер-класс по имитации чеканки или просто имитация металла. Училась я этому у прекрасного мастера из Ростова-на-Дону Галины Вакулы. У нее есть подробный видео мастер-класс по имитации металла. Сегодня я представляю свой мастер-класс по этому видео-уроку.

Итак, нам понадобятся следующие материалы и инструменты: шпатлевка темного цвета (черная или коричневая), краски черная, любая темная коричневая, бирюзовая (можно взять темно-зеленую, изумрудную, голубую, в общем подойдут все оттенки синего и зеленого — краска нужна для создания окисления металла, патины), а также краска металлик любого цвета (серебро, золото, медь, латунь, бронза и т.д.. Взять желательно два оттенка — темного и светлого. У меня была бронза и светлое золото. Также нам понадобился молд (у меня сова), шпатель, самозатвердевающая любая масса (у меня Жови) и кисти. Также одноразовые тарелки и влажные салфетки. Ну и предмет, на котором мы будем делать нашу имитацию. У меня маленькая деревянная досочка.

Начинаем. Берем нашу темную шпатлевку и наносим ее тонким слоем на нашу поверхность с помощью мастихина.

Вот так должно получиться. Слишком выравнивать не надо, чеканка не бывает слишком ровная.

Далее берем наш молд и самозатвердевающую пасту Jovi или любую другую массу или полимерную глину.

Вдавливаем нашу массу в молд, хорошо надавливая, чтобы на фигурке отпечатались самые мелкие детальки. Лишнее срезаем ножом.

Вынимаем нашу заготовку.

И прямо сырую вдавливаем ее в сырую шпатлевку. Оставляем сушиться на ночь. Шпатлевка будет нам служить и основой и елеем одновременно

Если в ваших запасах уже есть фигурка и она уже отвердела, то нанесите с обратной стороны тонкий слой шпатлевки и также вдавите ее в сырую шпатлевку на изделии. Но затвердевшую уже фигурку можно прикрепить только к ровной поверхности, а вот на выпуклую или круглую поверхность лучше крепить сырую заготовку, потому что она еще податливая и может принять любую форму.

Ну вот наша шпатлевка и фигурка высохли и мы ее покрываем темно-коричневой краской, особенно сову, которая была у нас белая. Прокрасить необходимо так, чтоб нигде не проглядывал белый цвет нашей совушки. Красим всю поверхность. При высыхании шпатлевки образуются небольшие трещинки, ничего страшного, впоследствии они заполнятся краской и их не будет видно. На данном фото видно, что трещинки у меня присутствуют.

Когда коричневая краска просохнет, покрываем наше изделие лаком. Это нужно для того, чтобы при стирании следующих слоев кпаски, не стереть предыдущие. Лак можно взять любой, самый плохой. Ждем высыхания лака.

Далее берем нашу бирюзовую краску и покрываем ею всю поверхность нашего изделия, не забывая прокрашивать самые труднодоступные щели и дырочки. Этта краска будет в дальнейшем имитировать окисление металла. Прежде чем красить, чуть-чуть разведите краску водой, так она будет лучше наноситься и в дальнейшем лучше стираться.

Вот так должно получиться.

Далее вооружаемся влажными салфетками (самыми дешевыми) или мокрой тряпочкой и начинаем нашу краску стирать (сразу после нанесения краски!). Сколько стирать? На ваше усмотрение. Хотите больше патины, оставьте больше краски, хотите меньше, оставьте краску только в трудно-доступных местах нашей совушки.

Я оставила вот такэ На этом этапе тоже покрываем лаком. Ждем высыхания лака.

Далее берем черную краску, тоже слегка разбавляем водой (просто окунаем кисть в воду и размешиваем краску — этого вполне достаточно).

И так же, как с случае с бирюзовой краской, покрываем всю поверхность нашей досочки.

Снова вооружаемся салфетками и снова начинаем стирать нашу краску с поверхности, освобождая предыдущий слой бирюзовой краски. Но и черную краску оставляем во многих щелочках и дырочках (черная краска придаст нашей работе тень). Вот так должно получиться. Даем высохнуть и лакируем.

Затем берем краску металлик темного оттенка (у меня медь). Берем жесткую, СУХУЮ кисть, набираем краску на кисть и отбиваем излишки, делая ее почти совсем сухой от краски.

Кладем ее почти горизонтально и легкими движениями начинаем наносить краску металлик на нашу поверхность, выделяя таким образом только выпуклые места.

Должно получиться примерно так.

Далее берем краску металлик более светлого оттенка (у меня золото) и снова начинаем также как и в предыдущем разе, наносить краску, но у же поменьше, лишь самые поверхностные места.

Ну вот примерно так должно у нас получиться. Патины можно было оставить побольше, тогда изделие смотрелось бы более старым.

Спасибо всем за внимание, не судите строго и буду рада, если мой МК (по МК Галины Вакулы) вам пригодится!

Очень эффектно!Спасибо за МК!

Спасибо,Галин,за МК! Очень интересно!

Красотааа

Спасибо за МК, мне очень нравится!

Красиво получилось

Чеканка и выколотка объемных форм

К объемным формам относят металлическую посуду, барельефы, рыцарские доспехи и скульптуру.

Металлическую посуду сначала выделывали методом выколотки или чеканки из меди, а с XVII века — из серебра и золота, придавая ей самую разнообразную форму.

По мере развития производства посуду начали изготавливать методом выдавливания на токарных станках, а с XIX века — на механических и гидравлических прессах. Поверхность посуды обычно декорировали путем чеканки или гравировки.

При этом если поверхность сосуда можно было «развернуть» на плоскость, например, цилиндрического стакана или конического бокала, то чеканку производили на плоскости с последующей гибкой и спайкой шва. Если же поверхность не «разворачивалась», то чеканили следующим образом: рисунок, выполненный на бумажной развертке формы изделия, переносили на поверхность.

Внутреннюю полость сосуда заливали смоляной смесью, укладывали в металлическую емкость с песком и «закрепляли» рисунок конфарником и «проходили» расходником. После очередного нагрева удаляли смоляную смесь из полости сосуда, отжигали изделие, отбеливали, промывали и высушивали. Следующую операцию — выдавливание рисунка-рельефа или орнамента выполняли с внутренней стороны изделия, работу производили крюками или трещотками.

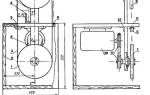

В первом случае пустотелое изделие укладывали на эластичную поверхность и внутрь вводили крюк (рис. а), затем, удерживая рукой конец А, наносили удар молотком по стержню крюка 3. В результате этого рабочий конец крюка 2 (бой) деформировал поверхность изделия.

Передвигая бой крюка по внутренней поверхности объемной формы, постепенно выколачивали весь рельеф до нужной высоты. При неподвижном крюке (рис.6) нужно было после каждого удара передвигать изделие и при необходимости изменять угол его наклона. Операцию выколотки повторяли несколько раз до полного достижения чеканных форм.

Подобную же методику изготовления изделий объемной формы успешно применяют и современные мастера-чеканщики.

При использовании трещотки, нерабочий конец которой закрепляется в стуловых тисках или забивается в деревянный чурбан, сосуд держат в левой руке, а правой сильно ударяют по штанге трещотки молотком.

Рабочий конец трещотки поднимает рельеф изнутри. Работать приходится практически вслепую, так как боек трещотки не виден. Для облегчения процесса выколотки на трещотку устанавливают указатель 3.

После поднятия рельефа изделие снимают с трещотки, заполняют внутренность смоляной смесью и прочеканивают рельеф с наружной стороны. При необходимости процесс выколотки повторяют.

При чеканке изделий с высоким рельефом, таких как ручка-стукало, украшение дверей и фонтанов, художественное панно и т.д. применяют перевод рисунка не на лицевую сторону, а на обратную сторону листа.

Рисунок «канфарят» на доске без насмолки, затем лист насмаливают и укладывают на разогретую смоляную смесь и начинают выколачивать рельеф, опуская его вниз, в глубину смолы. Чеканят крупными деревянными или стальными «выдавными» чеканами со сферическими рабочими концами, или непосредственно специальными молотками.

Необходимо иметь ввиду, что места с наибольшей вытяжкой деформируют в последнюю очередь. Вначале вытягивают общую форму, а потом участки с наибольшей вытяжкой. Выколотив нужный рельеф, лист пересмаливают налицо, заливают полости рельефа смолой и заканчивают чеканку.

Выколоткой называют процесс деформации листового металла с использованием разнообразных по форме и по весу молотков и подкладных оправок, шпираков и различных форм.

Принцип выколотки заключается в следующем. Лист металла при ударе по нему молотком начинает деформироваться: изгибаться, вытягиваться и сплющиваться. Если заготовка лежит на твердом основании, то металл в месте удара сплющивается, то есть его толщина уменьшается, а площадь увеличивается, в результате чего в материале возникают напряжения, которые изгибают заготовку.

Однако при этом происходит наклеп металла, повышается его твердость и, если периодически не отжигать его, то в изделии могут появиться трещины. При глубокой вытяжке по периметру заготовки появляются гофры. Иногда мастера специально гофрируют края заготовки, а затем «подсаживают» их, то есть выравнивают, что приводит к увеличению толщины металла.

Металлическую посуду обычно изготавливают методом выколотки из одной заготовки или из нескольких частей, которые затем собирают методом спайки или фапьцевой гибки.

Крупную металлическую скульптуру также выколачивают по частям. Например, скульптурную группу «Рабочий и колхозница» В. Мухиной выколачивали по частям из листов нержавеющей хромоникелевой стали толщиной 0,5 -1 мм, а затем все части сваривали в единое целое.

Технология выколотки следующая: с авторского оригинала, отформованного в гипсе (в натуральную величину), снимают кусковую гипсовую форму. По этим кускам отливают цементные или баббитовые модели, а по ним выколачивают из металла заготовки.

Затем эти заготовки подгоняют друг к другу и сваривают, а швы проковывают стальными молотками на жесткой форме. После отжига всю скульптуру шлифуют и устанавливают на специальный металлический каркас.

Рыцарские доспехи также изготавливали чеканкой и выколоткой, а элементы соединяли между собой при помощи разнообразных ремешков, застежек и заклепок. Доспех должен был хорошо сидеть на рыцаре и не сковывать его движения в бою. Кроме этого, парадный доспех снаружи декорировали всечкой из цветных металлов, гравировкой и плоскостной чеканкой.

Если вам требуется www.cvk-vityaz.ru на вашем предприятие, тогда рекомендую заказать эту услугу в компании www.cvk-vityaz.ru

А. Навроцкий

По материалам журнала «Делаем сами»