Содержание

- Сварка марганцовистых сталей

- Особенности химического состава марганцовистых сталей

- Основные марки и закалка рессорно-пружинной стали

- Основные сведения

- Физические свойства

- Марки стальных сплавов

- Сварка рессорной стали

- Технология сварки высоколегированных (нержавеющих) и жаропрочных сталей и сплавов

- Трудности при сварке

- Подготовка к сварке

- Технология и особенности сварки стали

- Сварка инструментальной стали

- Сварка конструкционной стали

- Сварка легированной стали

- Сварка низколегированной стали

- Вместо заключения

Сварка рессорной стали

Сварка марганцовистых сталей

Марганцовистая конструкционная сталь особого назначения обладает уникальным сочетанием прочности и вязкости, что используется для изготовления брони, траков, танков, рессор, пружин. Изделия характеризуются высокой износостойкостью к истиранию, ударным нагрузкам. Производят их методом отливки, но в процессе эксплуатации нередко требуется сварка марганцовистых сталей. Это может быть как создание новой конструкции, так и наплавление изношенной части.

Показателем свариваемости является углеродный эквивалент, в формулу которого входят: C, Mn, Si, Cr, Ni, Cu — расположение по мере влияния. Основные легирующие элементы — углерод и марганец: чем выше их содержание, тем больше усложняется процесс. Сплав с C до 0,25% относят к хорошо свариваемым, но при увеличении показателей эта способность падает.

Особенности химического состава марганцовистых сталей

Важно! При работе необходимо обеспечить быстрое охлаждение шва, поскольку при длительном нагреве происходят выделение карбидов и снижение прочности

Наличие С 0,6-1,2%, Mn 1-14% также может легироваться другими элементами в количестве до 1%. При расплавлении основная масса составляющих соединяется с кислородом, выделяя шлак, углерод образует газ СО, т. е. выгорает. Шлак, в свою очередь, мешает проведению процесса: закрывает электродугу, частично попадает в расплав и снижает прочность соединения. Процесс окисления уменьшает в расплаве содержание материалов, что совершенно меняет первоначальный химический состав, а значит, и свойства.

Влияние способа плавки на содержание газов и механические свойства

Сварка марганцовистых аустенитных сталей осложняется еще и структурными изменениями в околошовной зоне. Нагрев до температур рекристаллизации приводит к выделению карбидов, росту зерен, т. е. локальному изменению свойств металла из-за трансформации структуры — снижению прочности и вязкости, увеличению хрупкости.

Разновидности и технологии сварочного процесса

Технология сварки марганцовистых сталей, вне зависимости от способа ее проведения, должна учитывать все негативные факторы и обеспечить:

- Защиту от окисления. Частично эту функцию выполняет шлак, что происходит после его образования и для чего тратится часть элементов. Чтобы полностью предотвратить процесс окисления, необходимо использовать защитную атмосферу. Как правило, это применение вакуума — технологии дорогой и сложной в исполнении. Намного практичнее аргонно-дуговая сварка. Она будет уместной как в промышленных условиях, так и частном использовании.

- Частичное или полное восстановление химического состава. Содержание элементов в сварном шве кардинально меняется, чтобы частично или полностью его восполнить, задействуют электроды с покрытием из аналогичных элементов. Существуют марганцевые, алюминиевые с дозированным содержанием элементов разновидности.

- Форма наплавки. Сплавы при выгорании образуют большое количество угарных газов, что затрудняет не только видимость. Задерживаясь в расплаве, они снижают прочность структуры. Чтобы обеспечить их выход, наплавка электродами проводится уширенными стежками.

- Быстрое охлаждение. Длительный нагрев и медленное охлаждение Mn-сталей приводят к выпадению карбидов, которые снижают прочность и делают хрупким шов. Оптимальным по скорости нагрева и охлаждения соотношением является электродуговой метод.

Сварка стали 65Г сложная из-за содержания С. Для этих марок применяется ряд условий, которые снижают последствия вмешательства в структуру. По сути, процесс представляет собой наплавку промежуточного слоя между поверхностями. Для этого используются электроды определенного состава, подбираются они в зависимости от степени легирования.

С помощью электродов с содержанием Mn проводят наплавку на обычную конструкционную сталь, тем самым придавая ей износостойкость, присущую Mn-сталям. Процедуру проводят в 4 слоя, в каждом из которых увеличивается содержание марганца.

Сварка стали 16ГС выполняется электрошлаковым способом в защитной газовой атмосфере под флюсом. Она не склонна к отпускной хрупкости и характеризуется высокой стойкостью от перегрева в зоне термического влияния. Для наплавки рекомендуются электроды Э42, Э50А.

Способы выполнения и побочные явления сварки стали 09Г2С аналогичны вышеописанному. Для полу- и автоматического метода применяют электродную проволоку СВ08ГА, СВ-ЮГА, СВ10Г2 + флюс АН-348А, ОСЦ-45.

Сварка стали 30ХГСА. Легирование хромом, кремнием в околошовной структуре обеспечивает не только феррито-перлитный состав (образуется определенное количество бейнита и мартенсита), но и длительное охлаждение, что способствует выпадению карбидов по границам зерен и появлению повышенной хрупкости. Здесь применяются электроды Э55А, Э60, Э55.

Сварка пружинной стали, равно как и сварка рессорной стали, практически невозможны. Марка 50ХГА не предназначена для сварных конструкций. Эффект пружины она получает при пластической деформации в холодном состоянии, а при свариваемости в зоне термического влияния следствием становятся частичный отпуск и потеря прочности. Компромисс — использование электродов ОК 68/82, которые оптимальны для наплавки переходных слоев.

Сварка стали 09Г2С, технология выполнения которой предусматривает соединение в любой конфигурации, в том числе осуществление сварки полосовой стали, отличается от высоколегированной — в данном случае принцип сращения имеет характерную схожесть с наплавлением. Стыковка может проводиться разными способами: непрерывным оплавлением с подогревом и без. Зазоры при сварке металла допускаются в зависимости от сечения и вида расплавления — от 0,5 до 8 мм.

Особенности наплавки марганцовых сталей

Заключение

Углерод — основа, которая указывает на свариваемость, второй по значимости элемент — марганец (содержание до 1,5% мало влияет на процесс). Если С более 0,25%, возможность проведения операции зависит от добавочных элементов. При повышении его свыше 0,29% — возможно соединение с особыми условиями, при помощи обычного электрошлакового переплава. При повышении С более 0,4% — соединение практически невозможно, актуальным становится метод наплавки спец. электродами.

Основные марки и закалка рессорно-пружинной стали

Особой разновидностью стального сплава является рессорно-пружинная сталь. Пружинная сталь обладает рядом особенностей — очень высокий предел текучести, твердость, приемлемый уровень коррозийной устойчивости. Такой материал может гнуться, изменять свою форму под действием внешних факторов. Во время сжатия он сохраняется все свои физические свойства (прочность, механическая устойчивость, химическая инертность). Если такую пружину разжать, то материал вернется в свою обычную форму с сохранением всех физических свойств.

Основные сведения

Рессорно-пружинная сталь — сплав, который обладает очень высоким пределом текучести. Предел текучести — это физическое свойство какого-либо материала, характеризующее напряжение, при котором деформация продолжают расти без увеличения нагрузки. По факту этот показатель отражает способность материала сохранять свою форму при изгибе и скручивании.

Чем лучше материал сохраняют форму при деформации, тем выше у него предел текучести. Высокий предел текучести возникает в материале за счет специальных методов обработки (закалка, отпуск). Это отличает сталь-пружину от многих других стальных сплавов, которые обычно «обретают необычные свойства» за счет включения в их состав различных легирующих добавок.

В России для производства пружинной стали применяются низколегированные сплавы с минимальным количеством добавочных компонентов. В американских, европейских, азиатских странах также часто применяются среднеуглеродистые и высокоуглеродистые соединения, содержащие хром.

Также применяются соединения, содержащие большое количество марганца, никеля, кремния, вольфрама, азота. Эти компоненты делают материал еще более пластичным, а также повышают его химическую инертность (то есть такой материал не будет вступать в реакцию с щелочами, кислотами, солями). Как ясно из названия, пружинная сталь обычно применяется для производства пружин, торсионов, рессор, фортепианных струн, хомутов и многих других изделий.

Физические свойства

Перечислим основные физические свойства данного вида сталей:

- Высокое сопротивление упругой деформации. Этот показатель отражает тот факт, как легко пластичный элемент подвергается сжатию при наличии внешних источников давления. В случае высокого сопротивления стальная пружина плохо поддается сжатию, что помогает детали восстановить свою естественную форму после разжатия.

- Низкий коэффициент остаточного растяжения. При наличии внешнего источника давления такой материал принимает соответствующую форму. Однако после исчезновения такого источника давления деталь вновь принимает старую форму. Чем ниже коэффициент остаточного растяжения, тем слабее материал подвергается остаточной деформации при исчезновении внешнего источника давления.

- Хорошая прочность. При сжатии стальной пружины деталь не трескается, сохраняется свою кристаллическую структуру, не рассыпается на несколько частей. Естественная прочность детали может быть повышена за счет внесения в состав стального сплава различных легирующих добавок (никель, хром, титан, свинец).

- Неплохая коррозийная устойчивость (при наличии легирующих компонентов). Если пружина изготовлена из стали с большим содержанием хрома, то она будет хорошо выдерживать коррозию. Физика процесса выглядит так: при наличии в металле хрома на поверхности материала создается тонкая оксидная пленка. Такая пленка препятствует контакту железа с кислородом, азотом, что минимизирует риск возникновения ржавчины.

- Химическая инертность (при наличии легирующих компонентов). Легирующие добавки на основе ванадия, вольфрама, алюминия, селена, кремния уменьшают вероятность контакта железа с внешними веществами. Поэтому при контакте металла с каким-либо химическим веществом окислительно-восстановительные реакции не возникают. Это делает пружину инертной в химическом смысле.

Легирующие добавки

Чтобы сталь-пружина стала упругой, она должна пройти прокаливание по всему своему сечению. Этот момент является очень важным. Если его проигнорировать, то высокий предел текучести возникнет только на отдельных фрагментах детали. Поэтому при длительном сжатии такая деталь может треснуть, надломиться или лопнуть.

При выборе стального сплава для изготовления пружинно-рессорного элемента нужно помнить о концентрации легирующих добавок. Оптимальная концентрация углерода в составе сплава — 0,5-0,7%. Применение материала с более высоким содержанием углерода допускается, однако в этом нет большого практического смысла. Ведь в таком случае значительно повышается риск растрескивания материала при длительной нагрузке, что делает сталь-пружину бесполезной.

Некоторые дополнительные требования относительно содержания легирующих добавок:

- Кремний — не более 2,5%.

- Марганец — до 1,1%.

- Вольфрам — до 1,2%.

- Никель — не более 1,7%.

Для получения рессорной стали используются закалка обычного стального материала. Закалку рекомендуется проводить при температуре порядка +800-900 градусов. Во время закалки заметно повышается предел текучести, но одновременно с этим образуется большое количество мартенсита, который негативно влияет на упругость. Для разрушения мартенсита применяются различные технологии. Оптимальная методика — это применение отпуска при средних температурах (400-500 градусов).

Недостатки пружинной стали

- Плохая свариваемость. Закалка приводит к частичной деформации, разрушению наружного слоя материала. В случае сварки расплавление внешнего закаленного слоя может привести к созданию плохого, некачественного шва с трещинами.

- Проблематичная резка. Рессорный стальной сплав обладает высоким сопротивлением упругой деформации, поэтому резать такой материал будет сложно.

Марки стальных сплавов

В соответствии с нормами ГОСТ любой металл маркируется с помощью специального короткого кода, который отражает количественный состав сплава. Код имеет буквенно-числовое обозначение. Структура кода такая — ЧЛ1Л2Л3. Расшифровывается код следующим образом:

- Ч — это число, которая отражает содержание углерода в сотых или десятых долях процента.

- Л1, Л2, Л3 — это легирующие добавки (буква) и ее содержание в целых долях процентах (число). Если возле обозначения добавки число отсутствует, то это значит, что элемент содержится в концентрации менее 1%. Обозначения для некоторых элементов: Х — хром, Н — никель, С — кремний, Г — марганец, В — вольфрам, А — азот.

- Если легирующая добавка одна, то она записывается в виде Л1. При наличии дополнительных элементов легирующие добавки записываются в виде Л2, Л3 и так далее.

- Для примера рассмотрим два сплава: 50ХГ и 65С2ВА. Сплав 50ХГ содержит 0,50% углерода, а также хром и марганец в концентрации менее 1%. Сплав 65С2ВА содержит 0,65% углерода, 2% кремния + вольфрам и азот в концентрации менее 1%.

Сварка рессорной стали

Рессорно-пружинные стали общего назначения

. Для пружин малого сечения применяют углеродистые стали 65, 70,75, 85. Более часто для изготовления пружин и рессор используют легированные стали.

. .

почему варить то низзя. Можно, тока электроды нужны как минимум УОНи, и постоянный ток дуги,нужно обратной полярностью заварить, тока смена полярности это панты сварщиков для набития себе цены;) просто их так научили, а за чем. и это становится дороже. Электроды предназначены для сварки особо ответственных конструкций из углеродистых и низколегированных сталей, когда к металлу сварных швов предъявляются повышенные требования по пластичности и ударной вязкости. Рекомендуются, в частности, для сварки конструкций, работающих в условиях пониженных температур (-40°С).

Серж,ну ты жжёшь. rolleyes:Слышал звон,да не знаешь,где он. ;)Сталь 40,например,считается ограниченно свариваемой,стали от 45 и выше являются плохо свариваемыми.А теперь посмотри,какие марки применяются для пружинных элементов,сколько в них углерода.Ну,и как они будут квалифицироваться по свариваемости?Сдаётся мне,что «уонями» тута уже не поможешь. D

Ну буду теперь ждать пока не сломаются а заоодно искать другие пружины, у меня просто выхода другого не было. Я сам видел как варят сломанные рессоры и они ходят и ходят, вот решил и у себя проэкспериментировать

Спроси на амеркианском форуме и тебе ответят. Спроси на еврейском форуме и тебе ответят вопросом на вопрос. На немецком форуме тебе скажут где искать ответ, а вот на русском форуме тебе 2 часа будут объяснять что ты дебил.;)

Вари и не слушай ни каво, чо есть под рукой тем и вари, и увидишь срок службы узла будет бОльшим, нежели подойти к этому вопросу основательно, и вдобавок спросив совета на уазбуке. Тут такие парни . все асы . что ты

Серж!Видишь ли,дело в чём. Я сварщик-профи,а не любитель.Это значит не то,что я тут кого-то буду с грязью смешивать и себя возвышать,а то,что,если я что-то делаю или советую,значит,я даю на это 100%-ю гарантию.Надеюсь,ты знаешь,что такое ответственность?

Ты тут в пример привёл приварку ограничителей на КамАЗовские постели рессор.Пример,надо сказать,не совсем корректный.Какое там усилие и как оно там распределяется. Туда,если что,можно приварить полоски из ковкого чугуна и они тоже не оторвутся.

На снегоотвале иной раз такие нагрузки ударные возникают (при контакте с невидимыми препятствиями),что крепежи срывает.

Очередной раз повторюсь,что не надо пытаться надуть мать-природу!Что,инженеры-такие дебилы,раз за столько времени не придумали,как приварить пружину,а всё городят огород да ходять окольными путями?

Поэтому не стоит продвигать техническую безграмотность,особенно,в столь агрессивной форме.;)

Так мне наоборот лучше пусть оторвётся пружина чем сломается что нибудь))) Пружина очень жёсткая, толщина прута с мизинец, витки вплотную друг к другу ели шайбу забил а с меня сварщик как с х..я молоток. За всю жизнь сам сварил только защиту рулевых тяг и вот ковш сварил, готовлюсь к покраске. Вечером фото пружины выставлю, может ещё что нового подскажите как сделать

Надеюсь,ты знаешь,что такое ответственность?

Ты тут в пример привёл приварку ограничителей на КамАЗовские постели рессор.Пример,надо сказать,не совсем корректный.Какое там усилие и как оно там распределяется. Туда,если что,можно приварить полоски из ковкого чугуна и они тоже не оторвутся.

Поэтому не стоит продвигать техническую безграмотность,особенно,в столь агрессивной форме.;)

Да знаю что такое ответственность и в моих руках были жизни человеческие!

На счет приварки рессор к постели, там тож нагрузки достаточные, и ударные и трение, все это к тому я говорил, что приварилась рессора к стали прекрасно, без пор и брызг, и от избытка листов рессор газ 53 кидал их в фундамент гаража при заливке, но может быть не прнвильно что я их меж собой сваривал, а не скручивал проволкой, но все же они варились прекрасно, обычным МР 3, и пытался сломать по шву никера не вышло, так и лежат они там уже лет наверно 10, ни трещин по стенам ни чо такова нет. Все это я к тому, пишу что б не возникло опять таково что это не тот пример, я привожу пример что рессорная сталь 50, 60 65 70, варится и эксплуатируется не смотря на инженерные довыды и факты.

На счет технической безграмотности и агрессии- я по момему с тобой нахожусь в споре, и пытаюсь отстоять точку зрения свою. конечно техвузов не заканчивал, но сваркой владею и о металлах знания достаточны для бытового уровня. а то что вы с Ударником грамотные в этом деле так молодцы. Но я привожу свои примеры и я знаю за что я говорю, а от тебя ( извини что на ТЫ) тока пока теория и рассуждения;) Типа высоколегированная сталь не варится. тогда почему у меня она приварилась аппарат ТДМ 401 пост. ток, электроды МР 3 как это обяснить?

Да знаю что такое ответственность и в моих руках были жизни человеческие!

На счет приварки рессор к постели, там тож нагрузки достаточные, и ударные и трение, все это к тому я говорил, что приварилась рессора к стали прекрасно, без пор и брызг, и от избытка листов рессор газ 53 кидал их в фундамент гаража при заливке, но может быть не прнвильно что я их меж собой сваривал, а не скручивал проволкой, но все же они варились прекрасно, обычным МР 3, и пытался сломать по шву никера не вышло, так и лежат они там уже лет наверно 10, ни трещин по стенам ни чо такова нет. Все это я к тому, пишу что б не возникло опять таково что это не тот пример, я привожу пример что рессорная сталь 50, 60 65 70, варится и эксплуатируется не смотря на инженерные довыды и факты.

На счет технической безграмотности и агрессии- я по момему с тобой нахожусь в споре, и пытаюсь отстоять точку зрения свою. конечно техвузов не заканчивал, но сваркой владею и о металлах знания достаточны для бытового уровня. а то что вы с Ударником грамотные в этом деле так молодцы. Но я привожу свои примеры и я знаю за что я говорю, а от тебя ( извини что на ТЫ) тока пока теория и рассуждения;) Типа высоколегированная сталь не варится. тогда почему у меня она приварилась аппарат ТДМ 401 пост. ток, электроды МР 3 как это обяснить?

Что на «ты»-без проблем!;)И спора тут нету.Я по натуре не спорщик.Это ты пытаешься со своей позиции оспорить объективные вещи.Я не говорил,что вышеприведённые стали нельзя соединить сваркой.Я говорил о том,что невозможно получить равнопрочное соединение (это когда металл шва и металл соединяемых деталей обладают одинаковыми физико-механическими свойствами и близки по структуре),хорошо работающее в условиях значительных знакопеременных нагрузок.

Рессору можно сварить с другой железякой и похоронить в бетоне.Нифига ей там не будет,если и это-фундамент гаража.А если такое замуровать в нутро несущего ригеля,то это-подсудное дело. Примерно так,к как если я могу выбить зубы ударом руки,то это не даёт мне никакого права работать стоматологом.:D Улавливаешь суть?Весь сыр-бор разгорелся после того,как Sherbak задал вопрос,можно ли приварить пружину (которая по умолчанию будет испытывать знакопеременные нагрузки).Я ответил «нет»,потому как знаю,чем заканчиваются подобные технические авантюры.Никакой теории,голимая практика.Я хотел предупредить человека,что так делать можно,но не должно,ибо нет никакой гарантии,что такое соединение будет служить долго.Кого-то задеть у меня и в мыслЯх не было.Ты же говоришь о соединении деталей,работающих практически в статике.Иванович,вот,надысь выложил вариант фиксации пружины без сварки.Хороший вариант.Сам такой применял.Врианты фиксации пужин надо подбирать по месту.Советы типа «вари и не боись,фсё ништяк!» как минимум,не корректны.

З.Ы.Кстати,аппарат ТДМ-401-это трансформатор,а не выпрямитель,посему постоянного тока он родить не могет. )

. тогда почему у меня она приварилась аппарат ТДМ 401 пост. ток, электроды МР 3 как это обяснить?

Видимо ты колдун и это чудо, поэтому оно необъяснимо, потому что ТДМ 401 это трансформатор и нет там никакого постоянного тока. 🙂 И все поучать лезешь. 🙂

А, там тебе уже написали. 🙂

З.Ы.Кстати,аппарат ТДМ-401-это трансформатор,а не выпрямитель,посему постоянного тока он родить не могет. )

Видимо ты колдун и это чудо, поэтому оно необъяснимо, потому что ТДМ 401 это трансформатор и нет там никакого постоянного тока. 🙂 И все поучать лезешь. 🙂

парни я не поучаю и не настаиваю на вашем мировоззрении, но любой трансформатор можно после некоторых доработок превратить его ток в постоянный Я же написал тдм 401 постоянный ток я ж не дол. еб что бы писать про то чего не знаю какой ток выходит с моего ТДМа стоят 4 диода по 250А маркировку не помню, дроссель, хотел еще автоподжиг сделать но так до конца и не понял как он работает, так же еще есть баластный реостат который поставил к нему сам, почему тдм ды просто перекос сети не такой как на однофазных апаратх. Чо скажете это тоже не может быть и нельзя ентого делать? как же он же ТДМ 401. с прицепленным баластником, я варю метал не меньше 0.8мм толщиной, с хорошими (свежими) электродами марки АНО 21, других не тащють, какие есть

насчет колдовства не могу сказать, а вот ближаешее будущее предугадываю не дальше 30 мин вперед, хотелось бы побольше времени но.

Блин тоже такой же ковш хоцца! Я б еще добавил попречный поворот ковша, при больших заснеженных местах поострее и вперед, тока вот удержитца козел при наклоне ковша влево или вправо от намеченной траектории?

любой трансформатор можно после некоторых доработок превратить его ток в постоянный Я же написал тдм 401 постоянный ток я ж не дол. еб что бы писать про то чего не знаю какой ток выходит с моего ТДМа стоят 4 диода по 250А маркировку не помню, дроссель, хотел еще автоподжиг сделать но так до конца и не понял как он работает, так же еще есть баластный реостат который поставил к нему сам

Нельзя ничего превратить, однофазный мост ничего не даст, ток все равно будет переходить через ноль 100 раз в секунду и дуга гаснуть/зажигаться, именно поэтому все реальные сварочные выпрямители трехфазные. Да еще и дутье магнитное появится, которого на переменке не было, т.е. недостатки только усугубятся без появления достоинств. 🙂 Балластник на трансе с крутопадающей характистикой это вообще глупость несусветная, он применяется на многопостовых источниках с жесткой характеристикой и выходным 70-80 вольт, не менее, на любом режиме. 🙂

Что-то тут не так. 🙂

Нельзя ничего превратить, однофазный мост ничего не даст, ток все равно будет переходить через ноль 100 раз в секунду и дуга гаснуть/зажигаться, именно поэтому все реальные сварочные выпрямители трехфазные. Да еще и дутье магнитное появится, которого на переменке не было, т.е. недостатки только усугубятся без появления достоинств. 🙂 Балластник на трансе с крутопадающей характистикой это вообще глупость несусветная, он применяется на многопостовых источниках с жесткой характеристикой и выходным 70-80 вольт, не менее, на любом режиме. 🙂

Что-то тут не так. 🙂

Варит прекрасно, дуга с каким то свистом еле заметным, шипение, брызг практически нет, ну совсем их удалить невозможно, глупость говоришь — ну ХЗ, варит, и меня полностью устраивает, все конвектроы отдыхают и нервно курят, могу конечно сносить в лабораторию на качество шва и рентген сделают и все по ГОСТам и ТУ, но у меня же не судостроительная верфь, бак на душ сварил, буржуйку сварил, ковщ такой же сварю еси надо будет, кузов КАМАза сварил с прицепом, дальше продолжать. А балластный забыл название, если подождешь ща сфоткаю схожу и название напишу;):D

Зачем? 🙂 Мы все поняли, ты — инноватор! 🙂

Технология сварки высоколегированных (нержавеющих) и жаропрочных сталей и сплавов

Температура плавления стали типа 18-8 составляет 1475°С. Такие стали широко применяются в пищевой, химической, авиационно-космической, электротехнической промышленности

Высоколегированные стали

Марка

Свариваемость

Технологические особенности сварки

12X18H9T, 12X18H10T, 08X18H10T, 12X17H9T

Присадок Св-01Х19Н9, Св-04Х19Н9, Св-07Х19Н10Б

Рекомендуется термообработка Присадок Св-07Х25Н13, Св-08Х14ГНТ, Св-13Х25Т

Подогрев и последующая термообработка. Присадок Св-12X13, Св-20Х13, Св-06Х14

Подогрев и последующая термообработка. Присадок Св-04Х19Н9

Необходима термообработка. Присадок Св-06Х21Н7БТ

Подогрев и последующая термообработка. Присадок Св-01Х18

Трудности при сварке

Защитный газ необходимо предварительно просушить или добавить к нему 2-5% кислорода. Это обеспечит плотность шва.

Нужно поддерживать самую короткую дугу и добиваться получения шва с низким коэффициентом формы (отношением ширины шва к его толщине). Иначе в металле шва и околошовной зоны появятся горячие (кристаллизационные) трещины.

После сварки металл должен как можно быстрее остыть. Для этого используют медные, охлаждаемые водой, подкладки; промежуточное остывание слоев; охлаждение швов водой. Эго повысит коррозионную стойкость сварного соединения.

Подготовка к сварке

Кромки стыкуемых деталей из высоколегированных сталей лучше подготавливать механическим способом. Однако допускаются плазменная, электродуговая, газофлюсовая или воздушно-дуговая резка. При огневых способах резки обязательна механическая обработка кромок на глубину 2-3 мм

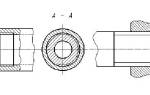

КОНСТРУКТИВНЫЕ РАЗМЕРЫ СТЫКОВЫХ СОЕДИНЕНИЙ ПРИ СВАРКЕ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ

Подготовка кромок и вид собранного стыка

S, мм

b, мм

с, мм

α, град.

Снимать фаску для получения скоса кромки можно только механическим способом. Перед сборкой свариваемые кромки защищают от окалины и загрязнений на ширину не менее 20 мм снаружи и изнутри, после чего обезжиривают.

Сборку стыков выполняют либо в инвентарных приспособлениях, либо с помощью прихваток. При этом необходимо учесть возможную усадку металла шва в процессе сварки. Ставить прихватки в местах пересечения швов нельзя. К качеству прихваток предъявляются те же требования, что и к основному сварному шву. Прихватки с недопустимыми дефектами (горячие трещины, поры и т.д.) следует удалить механическим способом.

Выбор параметров режима. Основные рекомендации те же, что при сварке углеродистых и низколегированных сталей. Главная особенность сварки высоколегированных сталей — минимизация погонной энергии, вводимой в основной металл. Это достигается соблюдением следующих условий:

- короткая сварочная дуга;

- отсутствие поперечных колебаний горелки;

- максимально допустимая скорость сварки без перерывов и повторного нагрева одного и того же участка;

- минимально возможные токовые режимы.

Техника сварки. Основное правило: поддерживать короткую дугу, поскольку при этом расплавленный металл лучше защищен газом от воздуха. При сварке в аргоне W-электродом подавать присадочную проволоку в зону горения дуги следует равномерно, чтобы не допускать брызг расплавленного металла, которые, попадая на основной металл, могут вызвать очаги коррозии.

В начале сварки горелкой подогревают кромки и присадочную проволоку. После образования сварочной ванны выполняют сварку, равномерно перемещая горелку по стыку. Необходимо следить за глубиной проплавления, отсутствием непровара. По форме расплавленного металла сварочной ванны определяют качество проплавления: хорошее (ванна вытянута по направлению сварки) или недостаточное (ванна круглая или овальная)

Короткая дуга, сварка углом вперед, «ниточные» швы — все это обеспечивает получение швов с повышенной сопротивляемостью образованию горячих трещин. Значение сварочного тока уточняют при сварке пробных стыков

Окисленный конец проволоки удаляют кусачками или пассатижами

Толщина свариваемого металла, мм

Технология и особенности сварки стали

В современной промышленности применяется самая разнообразная сталь для сварных конструкций. Она может быть нержавеющей и обычной, с высоким или низким содержанием углерода, жаростойкие и так далее. Для их сварки используют различные технологии, но наиболее проста сварка полуавтоматом или инвертором. В этой статье мы расскажем об особенностях популярных типов сталей и о том, как их варить.

Сварка инструментальной стали

Инструментальная сталь — тип стали, содержащий в своем составе менее 1% углерода. Такая сталь твердая и прочная, но не износостойкая, поэтому ее используют только при изготовлении инструментов. К тому же, она отличается невысокой закупочной ценой, что делает производство прибыльным.

Рекомендуется варить инструментальную сталь специальным электродом и с помощью инвертора. Электроды должны быть предназначены именно для работы с данным типом сталей. Мы рекомендуем стержни УОНИ-13/НЖ/20Х13 и сварочный инвертор средней ценовой категории. Будьте готовы к тому, что сварка инструментальной стали потребует от вас много сил и терпения. Это связано с низким содержанием углерода.

Сварка конструкционной стали

Конструкционная сталь используется куда чаще, чем инструментальная. Из нее изготавливают все: от мелких деталей до заводских станков. Именно к данной категории относится сварка 40х стали, стали 30хгса, стали 35хгса и прочих других марок.

Что из себя представляет конструкционная сталь? По составу это очень интересный металл. Он состоит из различных примесей, в частности фосфора и серы. Чем этих компонентов больше в составе, тем ненадежнее будет сталь, так что нужно следить за этим показателем. Конструкционная сталь может быть обыкновенной, качественной, высококачественной и особо высококачественной.

Как вы понимаете, последний тип конструкционной стали содержит минимум примесей, за счет чего удается получить по-настоящему качественный и прочный металл. Ну а в обычной конструкционной стали примесей больше всего, она считается самой недолговечной. Кстати, у этой классификации есть еще отдельные подгруппы (они отличаются по наличию в составе некоторых дополнительных химических компонентов). Но мы не будем подробно расписывать классификацию, чтобы не запутать вас.

Именно из-за возможной хрупкости конструкционной стали из нее чаще всего изготавливают изделия, которые не будут подвергаться серьезным механическим нагрузкам в процессе работы. Теперь перейдем к теме, как выполняется сварка изделий из конструкционной стали, например, сварка стальных труб.

Для начала нужно прокалить заготовку в печи. Так вы добьетесь большей пластичности металла и устраните его чрезмерное напряжение. Как и в предыдущем случае, рекомендуем использовать инвертор и электроды с покрытием. Для наших целей отлично подойдут стержни марки УОНИ 13/55. Их можно легко найти в любом магазине, они стоят недорого и с их помощью возможна даже сварка стальных трубопроводов, не говоря о более мелких изделиях.

Сварка легированной стали

Легированные стали одни из самых популярных. Их главная особенность — это состав. В него добавляют различные легирующие компоненты, благодаря которым стали можно придать желаемые свойства и характеристики. Проще говоря, за счет легирующих добавок появляется возможность подстроить состав под свои нужды.

При необходимости такую сталь можно сделать прочнее, долговечнее и лучше. Вы в прямом смысле можете изменить ее физико-химические свойства, просто добавив в состав легирующие элементы.

Еще несколько достоинств легированной стали: повышенная жаропрочность, устойчивость к коррозии (не на уровне нержавейки, конечно, но все же устойчивость высокая). Для сварки такого типа сталей можно применять дуговую сварку и электроды, в составе которых содержится фтор и кальций. Но мы рекомендуем газовую сварку. Она сложнее, но при этом позволяет получить лучшее качество соединения.

Технология газовой сварки, конечно, отличается от классической сварки полуавтоматом или инвертором. Здесь тепло образуется не за счет электрической дуги, а за счет сварочного пламени. Оно образуется в момент, когда горючий газ смешивается с кислородом и сгорает. Технология сварки углеродистых сталей с помощью газа требует сноровки и опыта. Но это не значит, что вы не можете экспериментировать. Потренируйтесь на ненужном куске металла перед тем, как выполнить основные работы.

Сварка низколегированной стали

Низколегированные (они же зачастую и низкоуглеродистые) стали — металлы, содержащие в своем составе крайне небольшое количество легирующих элементов (обычно, не более 2-3%). В большей степени состоят из железа, небольшого количества углерода и различных примесей.

К низколегированным сталям принято относить кремний, никель, вольфрам, алюминий, медь и многие другие металлы. Кстати, на нашем сайте мы посвятили несколько статей сварке алюминия и особенностям проведения работ. Мы также рассказывали о сварке меди. Прочтите эти статьи, чтобы войти в курс дела.

Низколегированная сталь способна выдерживать эксплуатационную температуру до 200 градусов по Цельсию, из нее изготавливают хирургические инструменты, инструменты для ювелиров и гравировщиков, а также бритв и лезвий. А если добавить в состав такой стали немного хрома, то можно получить очень прочный и долговечный металл. У вас появится возможность производить любые изделия.

Также новичков наверняка удивит, что низколегированную сталь относят к классу черных металлов и из нее часто изготавливают громоздкие сварные металлоконструкции. И несмотря на небольшое количество легирующих веществ в составе, удается получиться по-настоящему прочный металл. Это возможно благодаря положительным свойствам хрома, никеля и молибдена, которые существенно улучшают характеристики низколегированной стали. Также хром и никель улучшают антикоррозийные свойства низколегированных сталей.

Кроме того, при соблюдении технологии низколегированная сталь очень хорошо варится. Но здесь все же нужно учесть некоторые особенности, а их у данного типа стали немало. Без подготовки и теоретической базы у вас вообще вряд ли получится сварить низколегированную сталь. Самая частая проблема — перегрев сварочной зоны. Эта особенность наблюдается со многими марками низколегированных сталей. Также при сварке таких сталей наблюдается очень быстрое охлаждение сварочного соединения и металла в целом, что приводит к образованию мертенсита. Мертенсит — это твердая углеродистая структура, которая образуется на сварном шве при слишком быстром охлаждении. Это не всегда на руку.

Сварка низкоуглеродистых сталей выполняется с применением электродов, в составе которых содержится фтор и кальций. Рекомендует стержни с основным покрытием (например, покрытие Э42А или Э50А). Лучше всего себя зарекомендовали марки электродов УОНИ 13/45, МР-3, АНО-8, СМ-11. Вы также можете использовать другие стержни со схожими характеристиками.

Также можно выбрать полуавтоматическую или автоматическую сварку под флюсом с использованием полуавтомата и присадочной проволоки. Вместо флюса можно использовать углекислый газ или его смесь с аргоном. В таком случае качество шва будет заметно лучше, чем при использовании инвертора и электродов.

Вместо заключения

Вы должны понимать, что это очень краткий экскурс в непростую тему сварки сталей. Да, мы ничего не рассказали о том, как проходит сварка аустенитных сталей, высокоуглеродистых сталей, ферритных сталей, среднеуглеродистых сталей. А также, какие особенности стоит учесть, если вам предстоит сварка жаропрочных сталей, сварка мартенситно стареющих сталей или сварка разнородных сталей. Такую обширную тему просто не получится раскрыть в одной небольшой статье. Но мы постарались собрать основы, которые помогут вам в дальнейшем изучении теории. Желаем удачи в работе!