Содержание

- Принцип работы ручного заклепочника для заготовок из металла

- Краткое описание заклёпочника

- Основные сферы применения

- Разновидности ручных инструментов

- Техника использования

- Возможные трудности

- Демонтаж вытяжной заклёпки

- Ручной клёпальник. Гарантия надёжного соединения!

- Классификация и устройство

- Как работает клёпальник?

- Сколько стоит ручной клёпальник?

- Что такое ручной заклепочник и как им пользоваться?

- Что такое заклепочник?

- Виды заклепок

- Как правильно пользоваться

- Как выбрать

- Приспособление для клепания заклепок

- Обзор видов и принцип работы ручного заклепочника

- Виды ручных заклепочных инструментов

Приспособление для клепания заклепок

Принцип работы ручного заклепочника для заготовок из металла

В частных и промышленных мастерских широко востребован ручной заклёпочник, который предназначен для надёжного скрепления листовых материалов. Специалисты чаще всего применяют этот инструмент для листового металла, толщина которого не превышает 3 мм. Помимо этого, именно заклёпочник помогает своими руками и без лишних усилий прикрепить металлический лист к уголку либо профилю.

Краткое описание заклёпочника

Многие специалисты помнят, что ещё совсем недавно принцип соединения металла заклёпками отличался множеством недостатков и технических нюансов. Именно поэтому выполнить эту процедуру в домашних условиях было практически невозможно. Изначально стоит отметить, что сам процесс клепания сопровождался огромным количеством различных сложностей технологического плана, из-за чего выполнить качественное соединение было очень сложно.

Чтобы установить заклёпку в нужном месте мастера должны были приложить титанические усилия. Кроме того, не всегда можно было выполнить надёжное крепление с обеих сторон обрабатываемого материала. Именно поэтому специалистов часто интересовал вопрос, как закрепить заклёпку без заклёпочника, имея под рукой только подручные приспособления. Но на практике эта процедура отличалась особыми сложностями, так как развальцовка отнимает много времени и сил.

Несмотря на высокое качество соединений, которые были выполнены с помощью заклёпок, это направление было мало востребованным. Такая тенденция была связана ещё и с тем, что существовал большой риск травмирования.

На фоне этих минусов многочисленные специалисты из разных стран работали над тем, чтобы создать качественный и простой в использовании инструмент для решения таких задач. Благодаря этому в массовой продаже появился ручной тип заклёпочника, который отличается своей компактностью и многофункциональностью. Главное преимущество этого инструмента в том, что он гарантирует надёжное соединение металлических заготовок при минимальных усилиях со стороны мастера.

Качественный заклёпочный инструмент отличается своей универсальностью и простотой, использовать его очень просто. Он позволяет обеспечить беспрепятственный доступ к соединению, без каких-либо вспомогательных приспособлений. Отдельно стоит учесть, что для работы с заклёпочным приспособлением необходимо заранее просверлить небольшое отверстие в металлической заготовке для установки заклёпки. Фиксацию выполнит главный инструмент.

Специалисты утверждают, что специфика этой работы отличается своей простотой, благодаря чему с ней теперь может справиться даже новичок. Немаловажным остаётся и тот факт, что купить инструмент для клепания заклёпок можно по весьма доступной цене

Основные сферы применения

Многие согласятся, что без заклёпочника не обходятся ни одни ремонтные работы. Универсальность этого ручного инструмента считается наиболее востребованной в тех случаях, когда нужно соединить несколько заготовок, а использование других методов крепления является нецелесообразным. Как показывает практика, с помощью этого приспособления чаще всего соединяют различные крепёжные элементы.

Что касается рычажного заклёпочника, то сам рабочий механизм представлен в виде пистолета и состоит из двух частей. Основную работу выполняет пружинный механизм, который втягивает заклёпку во внутреннюю часть инструмента. Потом рычажная система равномерно расплющивает её. Уникальное строение ручного рычажного заклёпочника позволяет соединять между собой те детали, толщина которых может превышать отметку 10 мм.

Фиксация различных заготовок с помощью заклёпок отличается высоким качеством благодаря тому, что в этом инструменте присутствуют следующие технические характеристики:

- Высокая степень надёжности. Под действием ручного заклёпочника создаётся неразборное соединение, за счёт чего достигается наивысшая степень прочности. Стоит отметить, что универсальность заклёпочного соединения была использована при строительстве всем известной Шуховской башни в Москве, а также Эйфелевой башни в Париже. А ведь эти архитектурные красоты существуют уже не одно десятилетие. Это ещё раз доказывает эффективность и надёжность использования заклёпок.

- Хорошее противостояние вибрациям.

- Подготовка к установке заклёпок проводится максимально быстро. Работа ручного инструмента длится всего несколько секунд, что существенно ускоряет темп выполнения заклёпочных работ.

- В отличие от сварочных швов заклёпки не лопаются и не растрескиваются. Когда на соединительный элемент воздействует неблагоприятный фактор, он начинает растягиваться, благодаря чему можно своевременно увидеть имеющиеся неисправности и быстро устранить их.

- В отличие от винтового соединения заклёпки стоят гораздо дешевле, так как они представляют собой небольшие кусочки металла цилиндрической формы.

Стоит отметить, что на сегодняшний день выпускается несколько разновидностей заклёпочных механизмов, которые могут иметь как простую, так и сложную форму. К примеру, в продаже можно встретить универсальные поворотные головки, которые можно использовать в самых труднодоступных местах. Что касается установки заклёпок — этот процесс длится всего несколько секунд.

Разновидности ручных инструментов

На сегодняшний день выпущено несколько разновидностей заклёпщиков, используемых в домашней мастерской. В эту категорию попадает резьбовой и вытяжной инструмент. Чтобы понять, какой из этих инструментов лучше, необходимо подробно изучить их характеристики и функциональные возможности.

Вытяжной клепальщик ручного типа осуществляет крепление заклёпки посредством создания определённого тягового усилия. В тех заготовках, которые необходимо соединить между собой, просверливается небольшое сквозное отверстие, а уже после этого в самом устройстве определённым образом фиксируется заклёпка. После этого заклёпка аккуратно вставляется в подготовленное отверстие и тщательно распирается. Стоит учесть, что надёжная фиксация происходит благодаря сжиманию и разжиманию рукоятки устройства.

Специалисты утверждают, что вытяжной клепальник имеет свои конструктивные особенности. Устройство оснащено специальным шариком, который в момент надавливания на инструмент начинает втягиваться в трубку заклёпки, плотно распирая её изнутри.

Для бытовых нужд можно приобрести резьбовой заклёпочник, режим работы которого практически аналогичен вытяжному агрегату. Единственное отличие состоит только в том, что в рабочем органе шарик втягивается внутрь заклёпки за счёт вращения резьбы. Этот способ соединения считается оптимальным для заготовок с небольшой толщиной. Связано это с тем, что на толстом металле гораздо проблематичнее выполнить нарезание резьбы. Огромное преимущество использования этого ручного инструмента состоит в том, что при необходимости в саму заклёпку можно вкрутить болт или винт.

Несмотря на то что начинающие мастера часто сталкиваются с вопросом, как пользоваться ручным заклёпочником вытяжного типа в бытовых условиях, именно этот инструмент считается наиболее востребованным. Он более доступен по цене и позволяет выполнить гораздо больше задач, которые возникают во время ремонта.

Техника использования

Те, кто уже сталкивался с заклёпщиком, знают, что пользоваться этим инструментом достаточно просто. Главное — запомнить принцип работы. Изначально все должно начинаться с подготовки обрабатываемого материала. Эта процедура осуществляется следующим образом:

- Поверхность металла тщательно выравнивается, чтобы обе заготовки хорошо прилегали друг к другу (можно использовать молоток).

- На этом этапе обе детали нужно положить на специальную деревянную заготовку и хорошо закрепить их.

- С помощью маркера поставить точки на тех местах, где будут просверлены небольшие отверстия для заклёпок. Стоит учесть, что этот пункт должен быть выполнен с максимальной точностью, чтобы в дальнейшем все отверстия совпадали.

- При помощи обычной дрели просверливаются отверстия для заклёпок. Обязательно нужно учитывать размер сверла и заклёпок. К примеру, если диаметр отверстия составляет 4.8 мм, тогда нужно брать сверло 5 мм.

- На этом этапе обязательно нужно проверить, чтобы к металлической заготовке плотно прилегала фиксирующая юбка.

Важно помнить, что длина заклёпок должна соответствовать толщине скрепляемых деталей и нагрузке, которая в итоге будет воздействовать на них. Компактные заклёпки предназначены для тех металлических листов, которые не будут нагружаться.

Все дальнейшие манипуляции должны соответствовать схеме:

- Нужно правильно установить тонкий конец заклёпки в заточнике, чтобы насадка села на место.

- Головка заклёпки размещается точно в отверстии на детали. Стоит учесть, что заклёпка должна немного выступать, не более чем на 12 мм.

- На верхнюю часть детали нужно надеть заклёпочник, который должен быть расположен перпендикулярно основе.

- Теперь осталось сделать сильный прижим. Если после этой процедуры ножка заклёпки не отпала, тогда нужно сделать несколько мощных натисков.

Чтобы результат проделанной работы отличался не только качеством, но и долговечностью, нужно провести протяжку рычажной системой. В этом случае лучше выбрать монтажную проволоку из стали. Из-за сильного прижима по краям образуются своеобразные наплавы, которые будут обеспечивать надёжное сцепление. Если металлическая заготовка будет подвержена большим нагрузкам, вдоль соединительного шва должно быть расположено несколько заклёпок. Все обрывки проволоки необходимо удалить из инструмента. Лучше всего для этого подходит шлицевая отвёртка.

Возможные трудности

Те, кто впервые столкнулся с обработкой металлических заготовок, часто интересуются, как пользоваться заклёпочником и какие трудности могут возникнуть в процессе работы. Специалисты утверждают, что основной процент сложностей всегда связан с неправильной эксплуатацией инструмента:

- После проведённых манипуляций образовались острые края — это значит, что была неправильно выбрана рабочая головка (большой диаметр).

- Неправильное заклепывание может сопровождаться люфтом. Чаще всего это связано с тем, что мастер просверлил слишком большое отверстие в металлической заготовке. Но выход из этой ситуации есть — установить заклёпку большего диаметра.

- В заклёпочнике осталась проволока. Такая ситуация возникает на фоне сильной деформации рабочего стержня.

Дабы избежать всех этих трудностей в работе, нужно чтобы все разрезы в металлической заготовке совпадали и соответствовали размеру заклёпки.

Демонтаж вытяжной заклёпки

Все знают, что заклёпка — это одноразовая крепёжная деталь, которая используется для надёжного скрепления двух и более элементов. По ряду причин могут возникнуть ситуации, когда нужно расклепать заклёпку. В этом случае на помощь придут только подручные инструменты, так как специализированного устройства не существует.

Начинать расклёпку нужно с удаления кольца, которое образовалось в момент фиксации крепежа. Если у мастера есть такая возможность, в момент сжатия материала конструкции необходимо вставить полотно пилки по металлу. В этом случае крепёж можно будет срезать, а шпиль снять, вытащив за стержень. Если же срезать или спилить не получается, тогда можно применить проверенный годами способ — сверло.

Как показывает практика, потайное кольцо можно удалить только высверливанием, а головки аккуратно сбить молотком. Стоит учесть, что этот способ применим только в том случае, если прочность скреплённого материала больше, чем у самых креплений. Помимо этого, сама процедура считается травмоопасной, так как существует большой риск повредить пальцы рук.

Ручной клёпальник. Гарантия надёжного соединения!

Неприхотливые, простые и надёжные, ручные клёпальники находят применение в различных отраслях. Они пригодятся в быту, в небольшой авторемонтной мастерской и на фасадных работах строящегося здания – там, где требуется быстрое соединение двух листовых заготовок без применения сварочных работ.

Классификация и устройство

Ручной клёпальник – исключительно механический инструмент, не требующий внешних источников энергии (чем выгодно отличается от пневмозаклёпочника, которому нужен компрессор). В отличие от аккумуляторного заклёпочника, мастеру здесь не потребуется сменный комплект батарей, которые, при продолжительных работах, могут сесть. Да, есть ограничения по диаметру заклёпок и толщине исходной заготовки, но в большинстве случаев это некритично.

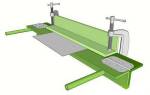

Ручной клёпальник включает в себя рычажный поворотный механизм, который состоит из:

- Нажимного плеча, проворачивающегося вокруг оси.

- Инструментального плеча, в посадочной части которого предусмотрено гнездо для заклёпок.

- Ограничителя хода, регулируемого в зависимости от толщины обрабатываемых материалов.

- Ручек, при помощи которых создаётся требуемое усилие. В некоторых моделях за счёт введения дополнительных рычагов усилие возрастает; такие инструменты называют клёпальниками с усилителем.

- Нажимного пуансона – инструмента, производящего высадку.

- Возвратных пружин.

Технологические возможности оснастки определяются именно размерами плеч – с их увеличением усилие на рычаге возрастает, поэтому ручные клёпальники с более длинными ручками способны работать с листовым металлом заметной толщины (до 5 мм включительно).

Некоторые конструктивные отличия имеют ручные клёпальники для резьбовых заклёпок. Известно, что такие заклёпки допускают после своей установки последующую нарезку резьбы на стержне, что удобно при демонтаже соединения. Поэтому такие типы оснастки предусматривают посадочное место под резьбовую головку. Она не только выполняет резьбу на заклёпке, но и отвечает за завинчивание гайки.

В комплект к ручному клёпальнику поставляются несколько пуансонов с различными формами посадочной части – под потайные, полусферические или цилиндрические заклёпки. Ряд исполнений ручных клёпальников может работать и с вытяжными заклёпками. Они хороши для соединения деталей, доступ к которым возможен только с одной стороны.

Как работает клёпальник?

Предварительно в месте постановки будущего клёпаного соединения высверливается необходимое количество отверстий. При работах с мягкими заготовками (пластик, кожа) прокол будущего отверстия можно производить и при помощи пуансона. Затем в посадочное место вставляется заклёпка, а рычажный механизм вводят в зазор между скрепляемыми деталями. Совместив оси заклёпки и отверстия, резким нажатием на активное плечо выдвигают пуансон, который производит сначала вталкивание заклёпки в имеющееся отверстие, а затем — высадку головки заклёпки. Фиксация от перемещения противоположного торца заклёпки производится инструментальным плечом. Ход рычага ограничивается длиной пуансонодержателя, который учитывает суммарную толщину материала в месте соединения. Далее – для резьбовых заклёпок – выполняется нарезка резьбы.

После высадки, в зависимости от конструкции инструмента рабочая головка с пуансоном либо поворачивается вокруг оси, либо отводится с помощью возвратной пружины в своё первоначальное положение. Инструмент готов к следующей операции клёпки.

В ручных клёпальниках, которые работают с вытяжными заклёпками, при возвратном ходе производится вытягивание стержня, находящегося внутри полой заклёпки. Такой инструмент имеет повышенное значение рабочего ходы, поскольку после высадки требуется ещё произвести и вытяжку. Поэтому размеры рычажного механизма здесь выше, чем в обычных клёпальниках.

Выбор типоразмера ручного клёпальника выполняют по следующим параметрам:

- по наибольшей толщине соединяемых заготовок;

- в зависимости от прочности материала, подвергаемого клёпке;

- по наибольшему диаметру стержня заклёпки;

- по прочности заклёпки (материал, вид стержня – сплошной или полый).

Оригинально работают ручные клёпальники с многозвенным шарнирным механизмом. В отличие от традиционного рычажного, такие устройства позволяют устанавливать заклёпки усилием одной руки, которая перемещает звенья устройства в вертикальном направлении. Шарнирные клёпальники (или «гармошки») имеют увеличенные размеры, но зато отличаются повышенной производительностью, поскольку холостой ход инструмента здесь существенно меньше.

Сколько стоит ручной клёпальник?

Цена устройства определяется его функциональными возможностями и комплектацией. Для периодического применения доступнее всего обычные ручные клёпальники с ограниченным количеством сменных пуансонов (не более трёх). Конструктивно более сложными считаются приспособления, позволяющие работать с резьбовыми и полыми заклёпками.

Для сравнения рассмотрим несколько моделей ручных клёпальников:

- Инструмент без усилителя с пружинным возвратом рычагов от торговой марки SkyTools – 1000…1600 руб.

- Клёпальник, снабжённый усилителем и контейнером для сбора отходов при работе с вытяжными заклёпками (производитель – торговая марка Gross, цена – 1500…3500 руб.).

- Поворотный клёпальник от Кобальт, цена 600…1200 руб.

- Промышленный шарнирный клёпальник «гармошка» от торговой марки Jonnesway: цена — 3700…6000 руб.

Что такое ручной заклепочник и как им пользоваться?

На смену привычным, старым и малоэффективным, в нашей жизни появляются новые инструменты. Они становятся необходимыми для решения простых домашних дел и незаменимыми при выполнении задач профессионального уровня.

Что такое заклепочник?

Одним из таких инструментов является заклепочник, который предназначен для соединения двух и более деталей.

Сейчас трудно переоценить значение заклепочных работ там, где невозможно соединить тонкие детали другими способами.

Заклепочные крепежи незаменимы в строительных работах – это формирование заборов из профиля, заклепывание стальных листов или металлических материалов, монтаж фасадов вентиляции. В промышленности – соединение корпусов в оборудовании бытового пользования, автомобилях, отопительных установках. В быту – при проведении небольших ремонтных работ.

Такой метод придает соединению надежность и устойчивость к вибрации. Соединение не лопнет при увеличении нагрузки, чем выгодно отличается от сварочного шва.

Спектр работ, которые требуют установление клепочных швов, очень широк. И каждый процесс имеет свою специфику. Правильный выбор инструмента определяет то, с каким качеством, в какие сроки и сколько затрат понадобится для выполнения необходимой задачи.

По типу использования крепежа

Поскольку метод соединения всех видов заклепочных соединения остается до банальности простым, заклепочники повторяют весь этот процесс, только «автоматизировав» его.

Метод остался тот же – заполнение металлом сквозного отверстия в двух соединяемых деталях. Только технологически эту задачу выполняют по-разному.

Вытяжной инструмент чтобы заполнить все пространство сквозного отверстия, деформирует металл, вытягивая его. А резьбовой – заполняет сквозное отверстие, используя метод закручивания, а потом подтягивания. Это также вызывает сплющивание соединительного металла.

Для этих действий в обоих случаях используются специальные крепежный материал соответственно для вытяжного и резного инструмента. Остановимся более подробно на механизме их работы.

Устройство инструмента представляет собой простой механизм. Предварительно в скрепляемых материалах высверливается отверстие. В это отверстие вставляется тело заклепки. Это тело и есть тот материал, которым будет заполнено сквозное отверстие. Губками заклепочника захватывается стержень заклепки до рабочей части (буртика).

Фактически стержень заклепки призван деформировать тело заклепки, чтобы заполнить все сквозное отверстие. Это выполняется с помощью тягового механизма инструмента, который притягивает головку стержня сквозь тело заклепки к основанию. При этом тело заклепки (цилиндр из мягкого металла) легко развальцовывается. Устанавливается плотное соединение материалов между головкой стержня и буртиком тела заклепки. Когда заклепочное соединение готово стержень заклепки обрывается.

Пример работы вытяжного устройства

Принцип работы такого инструмента также не представляет сложности. Резьбовая заклепка устанавливается в заранее подготовленное в соединенных деталях отверстие. Заклепка имеет внутреннюю резьбу. Заклепочником на резьбу тела заклепки навинчивается держатель. Потом посредством тяговой нагрузки поднимаем держатель. Другими словами, тянем заклепочником держатель вместе с телом заклепки к основанию (буртику). Это также вызывает сплющивание тела резьбовой заклепки. В некоторых случаях тело резьбовой заклепки (гильза).

По типу питания

Потребность в соединении материалов высокая – начиная от бытовой сферы и заканчивая производственной. При этом требования к заклепочному инструменту предъявляются разные. Ручной инструмент вполне справляется с задачами небольшой нагрузки. В случае усложненных задач предусмотрены усиленные варианты ручного инструмента либо инструмента на аккумуляторных батареях. Требования к профессиональному прибору более высоки – так как необходимо выполнение большого количества операций.

Подводя черту под вышесказанным, можно выделить три вида инструмента по типу питания:

Ручной (механический)

Самый распространенный рычажный инструмент. Этим устройством можно пользоваться в разнообразных климатических условиях. Ручной заклепочник не требует источника питания, его работа полностью зависит только от того, с какой силой пользователь давит на рычаги инструмента, что и вызывает нужное деформирование заклепочного материала. Конструкции рычажного механизма могут быть нескольких видов:

- Одноручный – название говорит само за себя. Инструмент имеет один рычаг для нажатия. Отлично подходит для работы дома. Такие инструменты используется для соединения тонких металлических деталей такими же небольшими по диаметру 2,4-5,0 заклепочного крепежа

- Двуручный – инструменты с двумя рычагами нажатия. Это усиленный вариант, который предусматривает большую нагрузку и по толщине соединения, и по количеству установленного заклепочного крепежа диаметром от 3 до 6,5 мм;

- «Гармошка» -также усиленный вариант со специальной формой ручки, которая внешним видом напоминает музыкальный инструмент. Предназначается для большого объема работы с заклепочным крепежом диаметром от 3 до 6,5 мм.

Аккумуляторный

Внешне похож на пистолет, принцип работы – автоматический. Пользователю нет необходимости прилагать силу, а необходимую энергию такая модель заклепочника получает от аккумуляторов. Заклепочные инструменты такого типа удобно использовать в местах, где отсутствуют источники постоянного тока, при проведении монтажных действий и работ на высоте. Нужно всегда помнить, что заклепочник на аккумуляторных батареях работает только определенное время, 4-5 часов, а далее требует зарядки.

Пневмозаклепочник (пневматический)

Инструмент с повышенной производительностью профессионального уровня. Эти модели заклепочников работают с помощью сжатого воздуха и требуют подключения к компрессору. Сложность конструкции, включающая пистолет, головку, баллон, толкатель и необходимость постоянного соединения с компрессорной установкой не позволяют использовать пневматические заклепочники в домашних условиях. Такое оборудование полноценно используется только в рамках производственного процесса, где работает со 100% загруженностью.

Виды заклепок

Для каждого типа заклепочного инструмента подходят соответственно только такие же типы заклепочного крепежа.

Крепежное изделие, которое состоит из двух основных частей. Первая часть – полый цилиндр (тело заклепки) со сквозными отверстиями с обеих сторон, и буртиком (головкой заклепки) с одной стороны.

Тело заклепки сделано из легко поддающегося деформации металла. Диаметр цилиндра – это и есть размер крепежного материала. Вторая часть – стержень (сердечник заклепки), в два раза длиннее самого тела заклепки. Делается из высокопрочной стали. Сердечник проходит сквозь все тело заклепки и на одном конце имеет уплотнение, которое называют головкой стержня. Диаметр головки стержня чуть больше диаметра тела заклепки. По внешнему виду стержень заклепки напоминает гвоздь.

Вытяжные заклепочные крепежи в зависимости от своего предназначения бывают таких типов:

- Потайные – место соединения имеет плоскую поверхность;

- Обычные с буртиком – стандартное и наиболее часто используемые;

- Обычные с крупным буртиком используются при соединении двух разных по мягкости материалов.

- Увеличенный буртик позволяет более равномерно распределить прижимное усилие на поверхности соединения и не вызывает деформацию материала;

- Герметичные заклепки с газоводонепроницаемым корпусом. Название говорит само за себя – используются для воздухонепроницаемых и водонепроницаемых соединений.

Впрочем как и вытяжная, состоит из полого цилиндра, сделанного из мягкого металла. Внутри тела нанесена метрическая резьба. Некоторые виды имеют снаружи и на буртике рифленую поверхность. По форме тела заклепочный крепеж делится на: круглые, шестигранные, рифленые.

Резьбовая заклепка соединяет очень тонкие материалы, там где вытяжной крепежный материал не даст крепкого соединения и устойчивости при вибрации. Такой вид заклепывания используют и в труднодоступных для соединения местах – системы вентиляции и кондиционирования, медицинская мебель, автомобильные детали и стеллажи.

Тело вытяжных и резьбовых заклепочных крепежей производятся из мягких металлов – медь, алюминий, сплав алюминия и кремния. Стержни вытяжного крепежного материала делают только стальные. В качестве защиты от коррозии на заклепки наносится покрытие из цинка. Если детали предполагается использовать в агрессивной внешней среде, тогда заклепки выполняются из нержавеющей стали

Для соединения металлических профилей, покрытых оракалом, или для деталей с уже нанесенным слоем краски используются резьбовые и вытяжные клепки, которые соответствуют цветовой гамме основного материала.

Как правильно пользоваться

Предлагается инструкция, как пошагово клепать заклепочный шов:

Шаг № 1. Две металлические детали, которые нужно соединить, прикладываем друг к другу. При необходимости фиксируем любым способом, чтобы они не сдвигались.

Шаг №2. Отмечаем карандашом точку, где будет находиться заклепка. Сверлим дрелью в этой точке сквозное отверстие. Диаметр отверстия должен быть равен диаметру тела заклепки.

Шаг №3. Готовим инструмент: подбираем по диаметру стержня заклепки нужный нам наконечник. У ручного заклепочника в наборе предусмотрено три наконечника для разных диаметров стержней заклепки.

Шаг №4. Вставляем заклепку в заклепочник. Метод будет зависеть от типа вашего инструмента. В вытяжном нужно просто вставить заклепку в наконечник, а в резьбовом – необходимо заклепку накрутить на резьбу.

Шаг №5. Тело заклепки устанавливаем в отверстия деталей, которые уже подготовлены для соединения.

Шаг №6. Упираемся заклепочником в буртик тела заклепки и захватываем губками стержень заклепки. Инструмент обязательно должен держаться строго перпендикулярно поверхности соединяемых деталей.

Шаг №7. Сдавливаем ручки инструмента и стержень протягивается сквозь тело заклепки. При достижении определенного тягового усилия стержень обламывается. Заклепка установлена!

Как выбрать

Для того, чтобы выбрать заклепочник, нужно прежде всего определиться, для каких работ он вам необходим. Если речь идет о нескольких заклепочных операциях, то можно остановить свой выбор на недорогом и простом в использовании ручном инструменте.

В случае необходимости выполнения производственных работ большого объема – не обойтись без профессионального инструмента хорошей фирмы, надежного и долговечного.

В целом, выбирая заклепочник, необходимо учитывать следующие моменты:

- Компактность и вес инструмента, что играет особое значение, так как нагрузка на мышцы рук при работе очевидна, особенно ручных;

- Наличие дополнительных возможностей – поворотно-цанговой части головки, что дает возможность работать в труднодоступных местах, контейнера для сборки стержней;

- Обращать внимание на качество материала, из которого сделан корпус заклепочника. Убедитесь в отсутствие дефектов металла. Желательно выбирать полностью литой, а не состоящий из металлических пластин;

- Оснащение рукояток резиновыми наклейками, что придает удобство в использовании и не позволяет скользить ладоням по поверхности;

- Внимательно отнестись к выбору фирмы-производителя. Не стоит экономить на качестве. Лучше заплатить немного больше и получить надежный, прочный, устойчивый к износу и коррозии заклепочный инструмент;

- Если инструмент имеет в комплекте удобный алюминиевый кейс для хранения – дополнительный бонус. Ваш инструмент и комплектующие материалы всегда будут находиться в полном порядке.

Не стоит сразу покупать первый понравившийся клепочный инструмент. Предварительный анализ специфики работы, ознакомление с основными характеристиками инструментов, параметрами их функциональности и продуктивности позволит Вам сделать правильный выбор.

Приспособление для клепания заклепок

В современных конструкциях все реже встречаются полнотелые заклёпки (например, отечественные стандарты ГОСТ 10299 и ГОСТ 10300 или немецкие DIN 660 или DIN 661). Мы идём по пути упрощения и экономии ресурсов, поэтому технология вытяжных заклёпок, появившаяся в середине прошлого века, не просто прижилась, но заняла прочные позиции на рынке неразъёмных соединений. Более подробно вытяжные или слепые заклёпки мы рассматривали в статье “Вытяжная заклёпка | Общая информация”, поэтому сегодня отметим лишь ее главные преимущества:

- Вытяжную заклёпку любого размера можно устанавливать в одиночку. Множество современных инструментов позволяют выполнять эту процедуру даже одной рукой.

- Вытяжную заклёпку можно устанавливать в слепое отверстие (когда у вас нет доступа к обратной стороне рабочей поверхности). Отсюда происходит название, используемое в отечественных стандартах ГОСТ: “Слепая заклёпка”.

- Вытяжную заклепку легче высверлить, если вдруг понадобилась замена.

- Наличие в свободной продаже — это тоже плюс: тяговую заклепку можно купить практически в любом магазине крепежа или на строительном рынке.

Однако есть сферы в которых не обойтись без старой доброй полнотелой заклёпки или, как её часто называют “забивной заклёпки”.

У полнотелой заклёпки есть свои преимущества:

- Она образует достаточно плотное герметичное соединение. В процессе установки заклёпка плотно обжимает соединяемые поверхности и полностью заполняет собой отверстие в соединяемых материалах.

- Полнотелая заклёпка состоит из одного материала (нет комбинации материалов, как у вытяжной заклёпки), что снижает риск возникновения электрокоррозии.

- Большой выбор материалов — заклёпка производится не только из алюминия, меди, нержавеющей и углеродистой стали (самые распространенные материалы для производства вытяжных заклёпок), но и кислотостойкой стали AISI 316 (A4), меди, латуни, титана. Добавим сюда большее количество возможных вариантов покрытия заклепки.

- Полнотелую заклёпку гораздо сложнее высверлить, что повышает антивандальные свойства всей конструкции.

- Ну и, наконец, “заклёпка под молоток” просто выглядит красиво! При правильной установке, мы получаем очень аккуратное соединение, которое хорошо выглядит с обеих сторон.

Инструмент для установки цельнометаллических заклёпок

С полнотелыми заклёпками всё понятно, теперь давайте посмотрим, как и чем их устанавливать — как раз об этом наша сегодняшняя статья.

Одно из названий цельнометаллической заклёпки — “заклёпка под молоток”. Именно при помощи молотка чаще всего устанавливается этот вид заклёпок. Конечно, есть еще и ручные и пневмогидравлические пресс-заклёпочники, но о них речь пойдёт в другой статье. Сегодня же мы говорим о заклёпочных пневмомолотках.

Клепальный молоток

Пневматический клепальный молоток представляет из себя пневматическую поршневую машину ударного действия. Ключевыми характеристиками клепального молотка являются сила ударов (от этого зависит, максимальный размер заклёпки, которую способен устанавливать тот или иной инструмент) и их частота (скорость работы). В свою очередь, эти величины определяются давлением подаваемого воздуха, а также диаметром поршня и длиной ствола инструмента. Чем выше давление, тем выше частота ударов. Большинство клепальных молотков работают с давлением 6,2 Бар (90 PSI), однако для более точной настройки частоты ударов можно использовать регулятор подачи воздуха — зачастую он уже включен в комплект поставки инструмента. Установив такой регулятор непосредственно на входе сжатого воздуха в инструмент, мы получаем возможность настраивать частоту ударов молотка исходя из требований нашего технического задания — позднее мы разберём, почему это важно.

Большинство клепальных молотков ударного действия, запускаются нажатием спускового крючка. Практически у всех современных моделей, спусковой крючок обладает определённой степенью чувствительности — это позволяет более тонко регулировать частоту ударов пневмомолотка контролируя усилие, с которым палец нажимает на спусковой крючок. Помимо давления воздуха важную роль играют диаметр поршня и длина ствола пневмомолотка: чем длиннее ствол пневматического клепального молотка, тем больше рабочий ход поршня, соответственно, тем выше сила ударов, но ниже их частота. Диаметр поршня также важен — чем больше диаметр, тем сильнее импульс ударной силы.

Чаще всего молотки классифицируются именно по длине ствола. Если вам уже приходилось выбирать клепальный молоток, вы наверняка обращали внимание, на то, что в модели или артикуле молотка обычно присутствует символ “Х” перед которым идёт определённая цифра. Это ни что иное, как обозначение длины ствола клепального молотка в дюймах, например, в артикуле молотка AIRPRO RH-9504XK обозначение “4Х” говорит о том, что длина ствола молотка равна 4″ дюймам (примерно 102 mm). Наиболее распростанённые диаметры поршней клепальных молотков — 1/2″ дюйма (12,5 mm) и 3/4″ дюйма (19 mm). Молотки с диаметром поршня в 1/2″ дюйма предназначенных для работы с заклёпками малых размеров (обычно диаметром до 3/16” или 5 mm). Поршень диаметром 3/4″ дюйма больше подойдёт для работы с заклёпками диаметром более 5 mm.

Помимо самого клепального молотка, для установки полнотелых заклёпок понадобится оснастка — ударные оправки и концевые пружины.

Ударные оправки для клепального молотка

По типу заклёпок, ударные оправки (их еще называют ударник или боёк) можно поделать на два типа — оправки для заклёпок с полукруглой головкой и оправки для заклёпок с потайной или плоской головкой. Конечно, существуют специальные виды оправок, например, угловые оправки для установки заклёпок под углом, но подобные вещи встречаются редко и используются в особых случаях. Оправка для заклёпок с потайной головкой или “пятак” считается универсальной — она подойдёт для заклёпок с плоской и потайной головкой любого размера. К выбору оправки для установки заклёпок с полукруглой головкой следует подойти более ответственно — под каждый диаметр заклёпки понадобится ударная оправка соответствующего размера и для получения качественного соединения важно этот порядок соблюдать.

Концевые пружины для клепального молотка

Концевые пружины, в свою очередь, служат для удержания ударной оправки в стволе клепального молотка. Пружины являются расходным материалом, потому что со временем имеют свойство растягиваться — подумайте об этом при заказе инструмента — есть смысл сразу взять пружину про запас. Концевые пружины встречаются двух видов. Прямая пружина имеет форму цилиндра и является универсальной — она служит для удержания ударных оправок, как для заклёпок с потайной головкой, так и для заклёпок с полукруглой головкой. Коническая концевая пружина имеет форму конуса и служит для удержания оправок только для заклёпок с полукруглой головкой. Прямая пружина немного слабее и обычно приходит в негодность немного быстрее, поэтому мы рекомендуем оставить её для работы именно с потайными заклёпками, тем более, что чаще всего в комплекте поставки клепальных пневматических молотков вкладываются пружины обоих типов.

ВЫБОР клепальнОГО молотокА

Теперь, когда есть понимание, от чего зависит рабочий диапазон клепального молотка, можно сделать выбор, отталкиваясь от вашего технического задания. Вот несколько моментов, на которые стоит обратить внимание:

Проще всего ориентироваться на рабочий диапазон, указанный производителем. На заводе уже просчитали всё за нас и указали в спецификации изделия для заклёпок какого размера (обычно указывается максимальное значение) предназначен данный инструмент. Будьте внимательны, чаще всего, рабочий диапазон указывается для цельнометаллических заклёпок из алюминия. Если вы планируете ставить стальные заклёпки, следует брать инструмент с параметрами на один шаг больше. Например, если в документации заявлено, что инструмент работает с алюминиевыми заклёпками до 4.8 мм, это значит по стали он будет работать до 4 мм.

Другое дело, если у вас есть возможность протестировать инструмент перед покупкой — для установку одной заклёпки должно хватить около 3-5 секунд работы клепального молотка, не более. Слишком большой ударный импульс может повредить и/или деформировать рабочую поверхность. В тоже время, слишком слабый импульс не позволит полноценно установить заклёпку, а длительное воздействие на рабочую поверхность также негативно скажется на структуре соединяемых материалов. Обратите на это внимание при выборе пневмомолотка — берите инструмент с такими характеристиками (диаметром поршня и длина ствола), чтобы производимого усилия хватало для того чтобы установить заклепку в указанный промежуток времени.

Как мы уже узнали, немаловажную роль в рабочем процессе играет ударная оправка. Размер оправки подбирается под диаметр заклёпки. Уточните, оправки каких размеров входят в комплект поставки вашего инструмента и если нужный размер отсутствует, закажите его дополнительно. Используя оправки неправильного размера, вы рискуете получить некачественно соединение. Дело в том, что рабочая поверхность оправки под заклёпку с полукруглой головкой имеет форму купола, которая полностью повторяет геометрию головки заклепки. Таким образом, в процессе установки заклёпки форма её головки не деформируется и на выходе мы получаем красивый заклёпочный шов с ровными и аккуратными полукруглыми головками. Если взять оправку меньше, головка заклёпки будет деформирована. Если оправка будет больше, есть риск повреждения рабочей поверхности вокруг заклёпки, а это уже брак.

Что ещё может понадобиться для работы пневматического клепального молотка?

Раз изначально речь идёт о пневматическом клепальном молотке, мы подразумеваем, что компрессор или магистраль сжатого воздуха у вас уже есть.

Еще раз повторюсь, есть смысл взять запасные концевые пружины — они имеют свойство растягиваться, а без них работать нельзя.

Хорошая идея установить в магистраль подачи воздуха непосредственно перед самым молотком редуктор, который позволит регулировать давление подаваемого на молоток воздуха, во-первых, слишком высокий уровень давления опасен для инструмента и лучше всего контролировать его и удержать на уровне 6 — 6.2 БАР. А во-вторых, имея редуктор вы сможете регулировать давление и тем самым подстраивать под свои нужды частоту ударов клепального молотка. Еще лучше если у вас стоит блок подготовки воздуха — он очищает и осушает воздух, контроллирует уровень давление и, в случае необходимости, подаёт в инструмент лубрикант.

Кстати, лубрикант тоже хорошо иметь под рукой. Несколько капель масла необходимо закапывать прямо во входной штуцер клепального молотка перед началом каждой смены — так вы будете держать все внутренности инструмента смазанными и защищёнными от коррозии, если, конечно у вас не установлен блок подготовки воздуха, который автоматически впрыскивает нужное количество лубриканта в магистраль.

И последняя мелочь, которая может пригодится — лента ФУМ. Кроме того, что её всегда полезно иметь в хозяйстве, она просто незаменима при соединении фиттингов пневмолинии — она уплотняет соединение фиттингов и позволяет избежать утечек воздуха.

Рекомендуем вас прочитать нашу статью о зажимной технике CLECO — это незаменимый инструмент при работе с заклёпками и тонколистовым материалом.

В каталоге компании АЙРИВЕТ вы найдёте большой выбор клепальных молотков и пресс заклёпочников для установки цельнометаллических заклёпок.

Если у вас остались вопросы по выбору пневматических молотков для полнотелых заклёпок, оставляйте комментарии прямо под этой статьёй — мы постараемся дать развёрнутый ответ в ближайшее время.

Если вам нужна помощь в выборе заклёпки и/или инструмента для выполнения вашей технической задачи свяжитесь с нами — наши специалисты помогут вам определиться с выбором.

Обзор видов и принцип работы ручного заклепочника

Заклепочник ручной – востребованный в строительстве инструмент. С его помощью выполняют прочное крепление металлических деталей разной толщины, при этом используются заклепки – это разновидность крепежа в виде клепки со стержнем, на одной стороне которого есть уширение, или с резьбой. Данный метод обеспечивает более прочное и надежное соединение элементов конструкции, чем сварка, т. к. швы, созданные путем плавления металла, подвержены воздействию усилия на разрыв и могут деформироваться. Заклепки же выдерживают более сильную нагрузку.

Виды ручных заклепочных инструментов

Когда рассматриваются разные модели, прежде всего учитывают диаметр тела заклепки. Если крепеж массивный, характеризуется крупным сечением стержня, применяют более мощный инструмент. Такая необходимость обусловлена тем, что придется прилагать много усилий в процессе работы. Для установки заклепок минимального диаметра могут использоваться самые простые ручные инструменты. Если решается вопрос, как выбрать приспособление для установки заклепок, рассматривают 2 разновидности:

- Ручной заклепочник для резьбовых заклепок. Предназначен для работы с крепежом особого типа – в виде клепок с внутренней неполной резьбой на одном конце. С противоположной стороны подобных изделий выполняется развальцовка. Металл между этим участком и внутренней резьбой относительно мягкий, благодаря чему при попытке вытянуть предварительно закрученную в эту клепку шпильку материал сминается, прижимая детали друг к другу. Резьбовой заклепочник представляет собой мощный инструмент. Соответственно, его цена будет выше по сравнению с аналогами.

- Ручной заклепочник для вытяжных заклепок. Он разжимает крепежный элемент в отверстии, что делает соединение прочным. Это простая модель ручного заклепочника. Подходит для домашних работ. С его помощью можно крепить детали посредством заклепок небольшого диаметра. Внешне инструмент напоминает пассатижи или пистолет. Данная модель стоит дешевле.

Заклепочник представлен в 2 вариантах, отличающихся по конструкции и мощности: одноручный, двуручный. Последняя из моделей ручных приспособлений является усиленной. С его помощью можно крепить металл заклепками большого размера. Для сравнения, одноручный заклепочник предназначен для работы при помощи заклепок диаметром до 5 мм. Двуручный вариант справляется с крепежными элементами, размер которых достигает 6,4 мм. С его помощью можно выполнять большие объемы работ.

Обе разновидности заклепочника часто оснащаются поворотной головкой. С помощью такого инструмента крепеж устанавливается в труднодоступных местах. Голова ручного заклепочника поворачивается на 360°. Для сравнения, простые модели оснащаются неповоротной головкой, они отличаются по цене. Поворотный ручной заклепочник представляет группу наиболее дорогих инструментов. При выборе учитывают вид крепежа и материала, что позволит качественно выполнить работу. Нужно знать и толщину соединения заготовок.

Принцип и особенности работы устройства

Если интересно, что собой представляет инструмент для заклепывания, как работает заклепочник, следует выделить общие для всех моделей узлы. Устройство состоит из головки, посредством которой производится установка крепежа, а также рукоятки, выполняющей функцию рычажного механизма и оказывающей воздействие нужной силы на головку, чтобы та в свою очередь давила на заклепку. Используемый крепеж может быть изготовлен из разных материалов: алюминий, сталь, нержавейка. Чем жестче заклепка, тем более мощным должен быть ручной заклепочник.

Принцип работы подобных приспособлений основан на передаче усилия от рычага к головке. Когда крепежный элемент вставляется в отверстие, под воздействием ручного заклепочника происходит его деформация. В результате заклепка остается с 2 сторон материала. Чтобы понять принцип работы инструмента, нужно изучить ассортимент крепежа. Заклепки для ручного заклепочника существуют в 2 исполнениях:

- монолитные;

- трубчатые.

Первый вариант используется реже, т. к. появились более совершенные аналоги – пистоны или трубчатый крепеж. Монолитный вариант напоминает проволоку. Когда он вставляется в отверстие заготовки, под воздействием усилия стержень сжимается и с обеих сторон приобретает уплощенную форму. Принцип работы ручного заклепочника с пистонами (полыми заклепками) отличается. Можно встретить вытяжные и резьбовые пистоны. Такой крепеж – очень надежный метод соединения металлических заготовок.

Если с помощью ручного заклепочника нужно установить вытяжные заклепки, то в этом случае внутренний стержень останется в отверстии детали на участке крепления. Принцип работы инструмента с резьбовыми крепежными элементами схож – на нижнюю часть оказывается интенсивная нагрузка, металл сминается. Этот участок заклепки приобретает уплощенную форму. Чем крупнее размеры крепежного элемента, тем более интенсивным должно быть усилие, оказываемое ручным заклепочником. Если нужно обеспечить зазор между заготовкой и крепежом, такую роль играет втулка заклепки.

Как правильно пользоваться ручным заклепочником?

Прежде всего делают разметку заготовок. Без этого не получится правильно соединить детали. По разметке сверлится отверстие, размер которого необходимо было сделать на 1 мм больше диаметра заклепки, чтобы крепеж свободно зашел в него. Если планируется скрытое крепление, нужно выполнить развальцовку отверстия. Тогда шляпка закрепленного ручным заклепочником крепежа не сильно выступает над поверхностью детали. Она будет утоплена в металл.

Если используется профессиональный заклепочник, как работать с ним? Прежде всего нужно найти на поверхности инструмента гильзы разных диаметров. С их помощью можно установить крепеж нескольких размеров. Затем своими руками выполняется подготовка ручного заклепочника. В головку устанавливается часть крепежного элемента (та, что со стержнем), шляпка располагается в точке будущего крепления.

Стержень должен выступать над поверхностью металла минимум на 1 мм. Если используется ручной заклепочник с поворотной головкой, выполняют регулировку инструмента. Подвижный элемент конструкции устанавливается в нужное положение. Проверяют точность расположения инструмента относительно разметки на поверхности металла. Ручной заклепочник должен плотно прилегать к шляпке, установленной в отверстии заготовки. Только в этом случае можно получить высокое качество крепления.

При клепании нажимают на ручку заклепочника одной рукой или двумя, все зависит от типа инструмента (одноручный или двуручный). Делают несколько движений рукояткой, работу прекращают, когда выступающая ножка крепежа оторвется. В процессе работы учитывают следующие тонкости:

- Длина крепежа зависит от толщины заготовки.

- Чтобы упрочнить соединение, применяют крепежные элементы, изготовленные из того же материала, что и соединяемые детали.

- Работа выполняется в защитных очках и перчатках, т. к. могут отлетать ножки клепок.

- Рекомендуется использовать ручной заклепочник, оснащенный контейнером для сбора ножек крепежа. Тогда повысится уровень безопасности на участке выполняемых работ: кусочки металла не будут разлетаться.

Если между крепежным элементом и заготовкой слишком большой зазор, качество крепления ухудшится.