Содержание

- Самодельный сверлильно-присадочный станок для мебельного производства

- Назначение присадочных станков

- Виды присадочных станков

- Устройство наиболее распространенных типов присадочных станков

- Сверлильная многошпиндельная головка

- Самодельный присадочный станок

- Присадочный станок для мебели: инструкция по изготовлению своими руками

- Суть

- Создание самодельного станка

- Какие станки нужны для изготовления мебели своими руками?

- Сверлильно-присадочный станок для мебели своими руками

- Назначение и виды оборудования

- Как сделать станок своими руками

- Сверлильно-присадочный станок для производства мебели

- Сверлильно-присадочные станки и их задача

- Разновидности присадочных станков

- Характеристики известных моделей сверлильно-присадочных станков

Присадочный станок для мебели своими руками

Самодельный сверлильно-присадочный станок для мебельного производства

Присадочный станок предназначен для сверления отверстий под петли и крепежи в процессе изготовления корпусной мебели. Они выполняют множественные отверстия точно и аккуратно, без вырывов и сколов. Качественное оборудование позволяет ускорить процесс производства, снизить затраты и уменьшить процент бракованных заготовок.

Назначение присадочных станков

Отверстия, которые выполняют сверлильно-присадочные станки, нужны для размещения крепежей и фурнитуры: штифтов, винтов, шурупов, ручек, петель, шарниров. От того, насколько точно располагаются отверстия, зависит возможность и качество сборки деталей в единое целое. Размер и расположение отверстий на заготовке строго регламентированы, при их несоответствии чертежам корпуса мебели собрать невозможно. Нередко большие партии заготовок возвращают на завод из-за несовпадения креплений. Допускается погрешность в пределах 0,4 миллиметра на 64 см.

Присадочный станок работает по агрегатному принципу — одновременно вовлекается несколько однотипных инструментов — зенковок, сверл, цековок, закрепленных в многошпиндельной головке.

Виды присадочных станков

Согласно назначению, оборудование этой группы разделяется на:

- универсальное;

- специализированное;

- специальное.

Универсальные сверлильно-присадочные станки производят полную обработку отверстий от высверливания до окончательной обработки токарным или фрезерным инструментом. Они используются в серийном производстве и оснащаются множеством функций. Компактные модели невысокой мощности предназначены для любителей домашнего конструирования.

Специализированное оборудование работает в автоматическом режиме, одновременно обрабатывая несколько отверстий. Его можно перенастраивать под выполнение различных операций. Большинство сверлильно-присадочных станков для производства относятся к этой категории.

Специальные станки создаются для работы с определенными видами заготовок. Чаще всего перенастроить их под иные виды операций своими руками невозможно.

По количеству функциональных траверс и шпинделей различают станки:

- полуавтоматические сверлильно-присадочные;

- позиционные сверлильно-присадочные;

- сверлильно-присадочные с числовым программным управлением;

- присадочные для петель.

Устройство наиболее распространенных типов присадочных станков

Оптимальный результат использования на производстве сверлильно-присадочного станка возможен при знании тонкостей его работы и конструкции.

Станки с одной многошпиндельной головкой

Заготовка укладывается на столешницу в соответствии с упорами и направляющей линейки, фиксируется прижимами (чаще пневматическими). Так деталь выставляется относительно режущих инструментов и крепко удерживается в процессе сверления. При запуске двигателя головка с установленными сверлами подвигается к краю заготовки, размещенной по упору. При скорости перемещения от 5 до 10 метров в минуту она проделывает отверстия глубиной до 4 см и возвращается в начальную точку. Рабочий с пульта расслабляет прижимы и заменяет заготовку.

Многофункциональность достигается за счет поворота головки со шпинделями на 90 градусов для отделки скошенных краев и выборки пазов в пластях. В столешнице продуманы специальные щели для прохода сверла снизу. Мебельное оборудование такого типа достаточно компактно, отлично работает на небольших производствах с малыми партиями различных деталей.

Станки с несколькими многошпиндельными головками

Их оснащают широким набором рабочих инструментов: несколько вертикальных сверлильных головок для проделывания отверстий и одна горизонтальная для отделки краев. Они, а также устройства позиционирования и подачи находятся в станине. Станина оборудована опорами с возможностью размещения заготовки относительно исполнительных органов. Заготовка укладывается на планки в соответствии с упорами и крепится фиксаторами (пневматическими). При запуске двигателя одновременно начинают работать все головки.

Стоит такой присадочный станок больше, поэтому он дополнительно оснащается электронными контроллерами положения, регулировкой скорости приводов, механизмами адаптивного контроля.

Принципиальные отличия многошпиндельных устройств от одношпиндельных:

- положение головок определяется электроникой, поэтому настройки весьма точны, дополнительные наладки проводятся быстро;

- обрабатываются одновременно две плоскости, в два раза быстрее и точнее. Для вторичного прогона серии сложных заготовок не нужно переналаживать оборудование;

- вертикальные сверлильные головки со шпинделями способны вращаться относительно центра основного привода, проделывая отверстия под углом;

- опоры дополнительно оборудуются устройствами закладки и выгрузки деталей, полностью освобождающими оператора от работ вручную. Такие станки относятся к позиционно-проходному оборудованию и используются в поточных линиях. Они обрабатывают заготовку во время ее перемещения по конвейеру, что еще сильнее экономит время и исключает использование ручного труда на производстве.

Сверлильная многошпиндельная головка

Присадочный станок любого типа непременно содержит этот элемент.

Головка состоит из шпинделей, установленных в ряд с одинаковыми промежутками — 3,2 см. Это стандарт для мебельного оборудования, которого придерживаются практически все производители.

Отличия возможны для специальных аппаратов, например, выполняющих отверстия под фасадные петли. Параметры сверления зависят от особенностей петель.

Движение от электромотора поступает через шестеренки, находящиеся внутри головки. Головка в зависимости от количества шпинделей может оснащаться парой электромоторов. Подобная схема определяет вращение шпинделей в разные стороны. Поэтому в качестве исполнительных органов могут быть сверла с правым и левым винтом. Шпиндели, вращающиеся от одного двигателя, отмечают одним цветом.

Скорость движения шпинделей выдерживается в пределах 2700 оборотов в минуту. Чаще всего многошпиндельные головки содержат 21 или 27 шпинделей. Промежуток между крайними сверлами в таких аппаратах составляет 64 и 83,2 см. Сверла поперечником 5 мм и 10 мм легко вставляются в патроны.

Механизм подачи на головку состоит из пневматического привода и направляющих. Можно настроить величину подачи сверла по оси посредством электронных датчиков или упоров, она варьирует от 4 до 9 см и определяет глубину отверстий в заготовке.

Самодельный присадочный станок

Своими руками можно сделать из любой дрели присадочный станок. Для этого необходимо:

- стойка для дрели (любой конструкции и производителя);

- лист толстой фанеры или стружечной плиты;

- саморезы;

- две болта с гайками-барашками.

Ход работ по изготовлению самодельного станка.

- Вырезаем своими руками основание из фанеры 20 х 40 см.

- В левом ближнем углу просверливаем отверстие для жестко фиксирующего болта, справа проделываем паз (до середины основания) для второго болта. С его помощью можно будет изменять высоту.

- Своими руками с помощью саморезов прикрепляем стойку для дрели на основание и просверливаем отверстие под сверло. Самодельный присадочник готов.

В торце стола необходимо предусмотреть самодельный паз или отверстие, в который будет вставляться болт для изменения высоты.

Минус самодельных конструкций в том, что используется только одно сверло, а разметку для отверстий необходимо делать заранее вручную.

Самодельный станок в видеоролике:

Присадочный станок для мебели: инструкция по изготовлению своими руками

Присадочный станок используется, чтобы сверлить отверстия во время изготовления корпусной мебели.

При этом они получаются очень точные и аккуратные, так как не имеют никаких сколов или вырывов.

Хорошие образцы оборудования дают возможность осуществлять такой процесс не только быстро, но и значительно снизить количество бракованных заготовок.

Суть

За счет использования таких сверлильно-присадочных станков появляется возможность получить правильные отверстия, необходимые в процессе изготовления мебели для крепежей, а также размещения нужной фурнитуры, начиная от штифтов и заканчивая петлями и ручками.

При этом точность расположения, отсутствие брака определяют возможность создания качественных изделий. Дело в том, что во время проектирования мебели каждый элемент строго регламентирован, а если будет какое-либо несоответствие, то собрать подобные варианты не будет представляться возможным.

Средняя допустимая погрешность на 64 см составляет всего 0.4 мм.

Исходя из своего назначения, подобные модели можно разделить на следующие группы:

- специальные;

- универсальные;

- специализированные.

Так, варианты универсального типа используются для полной обработки отверстий, начиная от самого высверливания и заканчивая его же обработкой токарными, а также многошпиндельными фрезеровочными инструментами. Его применение является целесообразным в серийном производстве, за счет возможности осуществления сразу множества функций.

Также есть и компактные модели, имеющие небольшую мощность, для использования дома. Модели специализированного типа позволяют осуществлять однотипную работу полностью в автоматическом режиме, при этом происходит обработка одновременно сразу нескольких отверстий (двух и четырехшпиндельные варианты).

Также существует возможность осуществлять его перенастройку, чтобы он выполнял различные функции. Основная часть станков промышленного назначения является именно этим типом.

Специальные варианты необходимы для работы только с одним конкретным типом заготовки и осуществить их перенастройку не представляется возможным. По своей функциональности подобные устройства бывают:

- обычные сверлильно-присадочные;

- позиционные модели;

- полуавтоматические;

- присадочные для петель.

Это интересно! Декупаж мебели своими руками — фото и видео

Создание самодельного станка

Используя самую обычную дрель, сегодня возможно даже своими руками соорудить с её помощью присадочник. Для этого потребуются материалы и инструменты:

- стойка для дрели (она может иметь любую конструкцию и быть выпущена любым производителем);

- несколько болтов, имеющих гайки-барашки;

- обычные саморезы;

- лист фанеры подходящей толщины.

Процесс изготовления такого устройства осуществляется в следующем порядке:

- Сначала нужно вырезать основание нужного размера из подготовленного листа фанеры (20х40 см);

- Теперь, слева в углу, нужно сделать отверстие, там будет фиксирующий болт, а справа нужен паз для установки второго отверстия. Используя его, будет возможно осуществлять изменение высоты;

- Далее, применяя саморезы, на основании нужно смонтировать стойку для дрели. После этого делаем отверстие и для сверла. Устройство готово.

Желательно устанавливать подобный агрегат, чтобы основание находилось горизонтально. Это позволит избежать движения заготовок.

В общей сложности, соорудить подобный станок самостоятельно не так уж и тяжело. К тому же, подробные инструкции по ходу работ можно посмотреть на видео в интернете и на нашем сайте:

Это интересно! Изготовление деревянных окон своими руками: выбор материала, необходимый инструмент, инструкция

Какие станки нужны для изготовления мебели своими руками?

нужны==сильно облегчат труд

вот например чем делать круглые отверстия(типа колодцы) под дверные петли, или отверстия поменьше — чтобы вставлять гайку (для крепежа на угловом стыке деталей). Тут нужен фрезер или сверло? Я думал фрезер закрепил в нужном положении, и сделал быстро это дело. Фрез такого диаметра в леруа я не видел, но продаваны сказали, что надо юзать сверло форстнера (т.е. дрель). Это правда так, и фрезер тут не поможет?

Другой вопрос — как обеспечивать точность расположения всевозможных отверстий и их качество. Я думал — сверлильный станок тут поможет — зажал деталь в нужном положении и сверли. Но я НЕ понял, как сверлить отверстия на удалении от края заготовки. Расстояние от сверла до вертикальной штанги, держащей механизм — это максимальное, на сколько можно отодвинуть отверстие от периметра?

Ещё на эту тему — отверстия в торце дсп, станок тут тоже не поможет? У него сверло упирается в площадку, а площадку никуда не сдвинуть (или двигается? я не нашел). Продаваны говорят — кондуктор и обычная дрель.

Торцовка ещё, нужна или нафик? (ручная циркулярка есть). Тут меня смущает то, что максимальная ширина заготовки ограничена. Если ширина дсп сантиметров 20, то уже не пропилишь, или всё таки режут? Или лучше остаться при циркулярке?

Разъясните плз назначение и применение инструментов и помогите понять что мне надо)

P.S. планирую делать изделия из дсп, типа тумбочек, антресолей, гардеробную и др.

Хе. Раньше все такое ножовкой, коловоротом и стамесками делалось.

А по предмету, видел я фильмы где два американских мужика все фрезером делали (ну там еще молоток и плоскогубцы и лобзик за кадром, но не суть).

Так вот они большие углубления малой прямой фрезой делали по шаблону с копировальной втулкой, пилили по линейке и лекалам, у уж шипы какие и где делали — закачаешься!

Основной вопрос — цена и опыт. Для начинающего, думаю, очень пойдет легкий фрезер, немного оснастки к нему, ну и навык.

Сходи на » > . Там люди на видео по всякому работают, от ковырялки до станка.

это то хорошо, но я не имею цели делать всё одним инструментом я хочу понять, что для чего лучше использовать и как делать отдельные работы (ну например дырка в торце)

Tul написал :

я хочу понять, что для чего лучше использовать и как делать отдельные работы

Ну для этого всей жизни может не хватить!

Tul написал :

что для чего лучше использовать и как делать

мне кажется это по ходу надо решать.

столкнулись со сложность и потом её решать. Заранее слишком много информации будет

кароче я так понял никто ничего не знает?))

Рыжий Хвост написал :

столкнулись со сложность и потом её решать.

сложности описал в первом посте

чем дырки в торце делать лучше?

чем дырки в середине изделия делать

ну и т.д.

вполне конкретные вопросы вроде позадавал

или купить лист ДСП, и потом тока их спрашивать, и тогда все знать будут и отвечать?)

Tul написал :

Какие станки нужны для изготовления мебели своими руками?

Если на поток то профессиональные,а для души. то вот » >

Изучайте

Tul написал :

чем дырки в середине изделия делать

ну и т.д.

вполне конкретные вопросы вроде позадавал

Если не знаете на такие детские вопросы ответов,лучше не начинать,без обиды.

Чепик написал :

Если не знаете на такие детские вопросы ответов,

вы знаете что-то кроме дрели? так поделитесь знаниями или прояснениями

Tul написал :

вполне конкретные вопросы вроде позадавал

или купить лист ДСП, и потом тока их спрашивать, и тогда все знать будут и отвечать?)

Дырки в торце — делают сверлом — дырки в середине изделия делаются сверлом фостнера

Т.е по миниуму если хотим пилит и кромковать сами

1.Дрель с регулировкой оборотов — лучше сверлильный станок с возможностью регулировки хода

(2000-5000 руб)

2.Комплект струбцин — угловых и прямых

(600-3000 руб)

3.Распиловочный станок для ДСП — либо очень меделнно и аккуратно режем пилой по металлу

при использовании — дисковых пил и торцовочных пил — покрытие ЛДСП точно слетит

(200 тыс. руб )

4.Кромковочный станок (1 миллион рублей) — либо утюгом клеим и отрезаем остатки очень сотрым ножом

5.Присадочный станок (1 миллион рублей) — для монтажа петель и других элементов фурнитуры

.

если я что-то упустил — то меня поправят

====================================================

Естественно все сказанное — это минимум для «гаражного» производства

Обычно — в наше время (в г.Москва) — делатеся чертеж изделия

выверяются все размеры — в том числе и позиции присадочных отверстий

и отдается заказ на распил и кромкование и также сверление отверстий (фирмы которые этим занимаются есть на форуме)

Потом для домашнего сбора мебели самому

По минимуму нужно

1.Сверлильный станок или дрель со сверлильной направляющей

2.Комплект сверел по металлу

3.Комплект сверел фостнера

4.Прямые и угловые струбцины

5.Шуруповерт

6.Электролобзик

7.Перфоратор

8.При сборе изделий с использованием алюминеевого профиля необходима также торцовочная пила

9.Различная крепежная фурнитура

Tul написал :

Какие станки нужны для изготовления мебели своими руками?

Т.е фактически в наше время — это не совсем изготовление — а скорее проектирование и сборка

эффективнее и качественнее — если распил и кромкование будет сделано на профессиональных станках

А пилить пилой по металлу (ножовкой) ЛДСП, и потом клеить утюгом — удовольствие не из приятных

В 1982-1983 гг. занимались такими делами с отцом.

А задним умом теперь понимаю — что жаден был отец —

ЛДСП было подарком с фабрики (халявное) — проще было сделать чертежи и

там же это ЛДСП закромить и напилить — проще было бы

листы ЛДСП ему с фабрики халявные давали

Tul написал :

вы знаете что-то кроме дрели?

Вы не ответили на главный вопрос,повторю.

Мебель хотите делать на продажу,или для души.

ILIKO написал :

Дырки в торце

Во первых не»Дырки» а отверстия. шутка.

ILIKO написал :

если я что-то упустил — то меня поправят

упустили главное,к таким станкам нужны высококлассные специалисты,что бы разбирались не только в станках,но и могли читать чертежи мебели,раскрой и т.д.

Чепик написал :

Вы не ответили на главный вопрос,повторю.

Мебель хотите делать на продажу,или для души.

вообще-то вопроса такого не было) Для себя, в свою квартиру, НЕ на продажу

Tul написал :

Для себя, в свою квартиру, НЕ на продажу

Вроде я Вам уже все ответил — дополнений пока нет .

Подождите — может кто-то меня дополнит

для себя в квартиру ИМХО нормальный набор:

дрель/шуруповерт

циркулярка паркетка

фрезер

лобзик

утюг или фен строительный

Отверстия делать — разметка по самодельному кондуктору, сверление вручную дрелью. На обрезках потренируйтесь — можно будет вполне без кондуктора обойтись, если все таки никак — тогда кондуктор типа как у вирутекса есть, ну или самодельный.

Раскрой — если самому, то циркуляркой с диском по ламинату режете по направляющей с запасом 2-3 мм, потом фрезером снимаете лишнее.

Фрезером так же выполняется выемка под кант.

Лобзик для криволинейных распилов.

Кромку клеить утюгом, свесы обдирать бруском с наждачной бумагой либо обрезать острым ножом.

Сборка — на еврики шуруповертом (можно шетигранником вручную).

Вот вроди бы и все

зы. пардон. Присоединюсь к ILIKO — торцовка не помешает, хотя если слишком дорого по деньгам то можно без нее. Но мороки будет много

Gins написал :

для себя в квартиру ИМХО нормальный набор:

Gins написал :

Раскрой — если самому, то циркуляркой с диском по ламинату режете по направляющей с запасом 2-3 мм, потом фрезером снимаете лишнее.

Да в квартире я не знаю как можно ДСП кроить, хотя бы даже размеры ллистов и их вес, где то в гараже наверное еще реально. А вобще я не делал так но мне кажется если лобзик есть то без циркулярки можно и обойтись, то дже самое лобзиком отпилил, фрезером прошол.

Если несколько изделий для себя — сделайте карту распила и присадки и отдайте в ближайший надежный мебельный цех, ИМХО, будет оптимальный вариант со значительной экономией. В сборке мебели основной вопрос — именно сама сборка и ее качество, а заморачиваться из-за нескольких отверстий — много времени и нервов (да и денег) можете потерять.

Если планируете делать мебель регулярно, то поищете, тут на форуме или на старом форуме была тема от Miloserdik с гениальным, на мой взгляд, самодельным сверлильно-присадочным станком.

кое-что прояснилось, в том числе и благодаря постам милосердика)

отверстия в торцах делают в основном с помощью кондуктора с дрелью, или других приспособ

но с помощью сверлильного станка неужели их не делают совсем?) в инструкциях на некоторые станки видел, что сам блок (двигатель-дрель) можно поворачивать относительно опоры. Тогда под сверло вертикально может встать ДСП любых размеров. Так не принято делать чтоли?

Вообще, есть ли конкретные недостатки у дешевых сверлильных станков? Например из этого списка:

» >

всё равно какой брать? у всех почти одинаковая мощность, патрон на 13мм, и одинаковые на вид. Есть разница по качеству?

Насчет сверления в торец поворотными станками: для нормальной присадки все равно будет нужна доработка (линейка, установка подвижных ограничителей и т.п.). Короче говоря, получится вариант как и Милосердика, только дороже и сложнее.

Насчет пласти — у Хеттиха есть Blue Max mini, но стоит он порядка 20000 руб. Возможно, имеет смысл приспособить любой из простых станков или вообще дрель на стойке (линейку и ограничители по варианту Милосердика, только для пласти).

Tul написал :

Какие станки нужны для изготовления мебели своими руками?

Почти основной инструмент — это фрезер. Только им можно в домашних условиях, используя массу несложных кондукторов, изготавливать абсолютно точные, одинаковые, ровные по кромке и прямоугольные или иной заданной формы детали.

Без фрезера нет смысла даже начинать, точности другим доступным по цене инструментом добиться невозможно в принципе. По крайней мере, так кажется после пробы пофрезеровать.

Далее, для фрезера необходим хотя бы минимальный набор фрез — хотя бы прямых, с верхним и нижним подшипником для начала. Копировальная втулка и направляющие обычно придаются в комплекте даже к самым дешевым моделям.

Дрель имеет смысл только со станком, т.к. вручную, без кондукторов, тоже невозможно добиться абсолютно точных по углу к поверхности отверстий.

Далее, нужны циркулярка и лобзик. Как самостоятельные инструменты столярными они не являются, это плотницкое, но для неточных, с припуском под дальнейшее фрезерование работ без них никак.

В дальнейшем необходимо изготовить ряд кондукторов и шин. Несложные устройства из дешевого материала, но очень облегчают жизнь и позволяют добиться неплохого результата уже сразу.

Шины нужны для точной распиловки, например, длинномерных деталей и листов материала, если циркуляркой, шины для фрезера позволяют точно отторцевать длинные кромки. Если средства позволяют, шины можно и приобрести, однако самодельные, с использованием правил, стоят в 15-20 раз дешевле при отличном результате работы.

Кондукторы нужны для точной обработки деталей, предназначенных к соединению — например, при соединении углов в шип и на шкантах. Без кондукторов не стоит браться за ручное выпиливание проушин и шипов- точности не добиться.

Еще три момента.

Детали должны где-то лежать. Нужен верстак, или стол, или что-то в этом роде. Обязательны устройства для зажима деталей — струбцины, тиски, ваймы. Не все нужное можно купить, некоторые виды зажимных устройств придется конструировать, сваривать, точить или заказывать все это. По хронометражу до 60% рабочего времени столяра уходит именно на фиксацию деталей, и только оставшиеся 40% — на их обработку.

После того как изделие готово, его нужно красить, морить либо лакировать. Не все это удается выполнить только кистью, желательно знакомство с работой краскопульта и источник сжатого воздуха — компрессор. Приличный компрессор — обязательно ременной, непременно с ресивером не менее 100 л и как минимум двухцилиндровый, с производительностью хотя бы 350л/с. Все это лучше увеличить в большую сторону — особенно емкость ресивера и производительность. Краскопультов нужно несколько, начать можно и с недорогих моделей, чтобы набить руку.

Наконец, занятие столярным ремеслом — это много пыли и стружки. Если нет достаточного помещения, то необходимо устройство для удаления пыли, в простейшем случае пылесос со шлангом, который присоединяется к инструменту — фрезеру, циркулярке либо шлифмашине, которые обычно имеют соответствующие патрубки.

Сверлильно-присадочный станок для мебели своими руками

В процессе изготовления мебели для сверления отверстий под крепежные элементы, фурнитуры и петли используется специальное оборудование, позволяющее точно и аккуратно вырезать часть древесины, пластика или металла без повреждения краев. Компактный сверлильно-присадочный станок помогает повысить экономический фактор и производительность, снизить финансовые и материальные затраты от бракованных деталей.

Назначение и виды оборудования

Основным назначением сверлильного механизма агрегатного типа является точное размещение на заготовке отверстий, от которых зависит качество конечного продукта. Присадочный станок помогает точно распределить отверстия и соблюсти их размерные параметры, так как любое отклонение от чертежа делает сборку изделия невозможной. К положительным качествам устройства относится возможность одновременно производить сверление, зенковку и цековку, инструменты закрепляются в фиксирующей головке на несколько шпинделей.

По конструктивным особенностям присадочный станок для мебели выпускается в нескольких моделях:

- Универсальная.

- Специальная.

- Специализированная.

Конструкция универсального технического устройства предназначена для полной обработки сквозного или глухого отверстия, начиная от удаления круглой «пробки» и заканчивая обработкой места среза фрезой или токарным ножом. Многофункциональное приспособление предназначено для эксплуатации на предприятиях серийного производства продукции. Компактные варианты универсальных станков могут использоваться в частной мастерской.

Универсальное устройство

Универсальные сверлильно-присадочные станки оснащены автоматической системой управления, могут одновременно обрабатывать несколько точек и выполнять комплекс операций. Данная категория считается экономически более выгодным вариантом спецоборудования, не требует перемещения обрабатываемого материала вручную или по конвейеру к операционным агрегатам узкого профиля, не нуждается в расширенном штате обслуживающего персонала.

Специальные механизмы

Функциональные механизмы специального назначения созданы для обработки заготовок из определенного материала. Виды оборудования отличаются конструкционными особенностями и набором функций траверс или шпинделей, категория приспособлений определяется моделью:

- Полуавтоматический.

- Позиционный.

- С ЧПУ.

- Петельный.

Как сделать станок своими руками

Портативный присадочный станок для мебели своими руками можно сделать в домашних условиях из фанеры, крепежных элементов и стойки для дрели. В качестве стойки подойдет любая металлическая конструкция, для основания необходим лист фанеры или ДСП, саморезы, болты, гайки-барашки.

Начальный этап работы заключается в подготовке деревянного основания. В его левом углу сверлится отверстие под фиксирующий болт, в правом углу вырезается паз для болта, регулирующего высоту подъема рабочих элементов станка. В центральной части основания нужно сделать отверстие под сверло. Саморезы используются в качестве крепежей для дрели.

Недостатки самодельного устройства

Главным недостатком самодельного сверлильно-присадочного станка, который можно сделать из подручных материалов, является возможность использования только одного режущего инструмента и необходимость разметки на отверстия вручную. Однако при небольших финансовых и материальных затратах самодельный присадочный станок для мебели может служить длительное время, мало потребляет электрической энергии, не представляет опасности при соблюдении пользователем правил личной безопасности.

Создание простого агрегата

Компактный агрегат, собранный своими руками из недорогой дрели, обладает небольшой мощностью и не может использоваться в качестве производственного оборудования. К наиболее производительным устройствам относятся механизмы с одной или несколькими многошпиндельными головками. При работе на станке заготовка фиксируется на столешнице пневматическими прижимами.

После запуска агрегата рабочий узел передвигается к начальной точке заготовки, проделывает отверстие глубиной 40−90 мм со скоростью 50−100 см / мин. После завершения процесса сверления головка автоматически возвращается в исходное положение. Функциональность, которую имеет присадочный станок Vitap, достигается поворотом головки на 90 0 для создания пазов и отделки края отверстия. Для повышения качества работ в столешнице имеются щели под режущие инструменты.

Изготовление сверла

К специальному типу агрегатов относится станок для производства сверл, используемых при обработке древесины. Качественный инструмент можно изготовить только на промышленном оборудовании, в комплект которой входит:

- Оборудование с ЧПУ.

- Плавильная печь.

- Устройство для вращения заготовки.

- Емкость с водой.

- Оборудование для рубки заготовок.

- Наковальня.

- Аппарат для заточки.

- Ленточный конвейер.

При изготовлении сверла используется стальной прокат специальной марки круглого сечения. После рубки прута фрагменты отправляются в плавильную печь, разогретая заготовка подается в устройство для вращения и транспортировки на оборудование с ЧПУ для формирования винтовой канавки. Готовое сверло отправляется в емкость с водой для закалки, ленточным конвейером доставляется в аппарат заточки режущей кромки. Производительность агрегата регулируется в зависимости от марки стали.

Сверлильно-присадочный станок для производства мебели

Сверлильно-присадочный станок — это оборудование для переработки древесины, с помощью которого в заготовках сквозного или глухого типа просверливаются отверстия. Его чаще всего применяют при производстве разных предметов корпусной мебели, включая мебель для кухни, ванн комнат или же шкафов.

Данные станки должны обеспечивать высокую точность работы, поскольку требуется делать много отверстий с точным расположением по отношению друг к другу, в такой работе не допускается брака.

Современный присадочный станок для мебели — это не только высокоточное, но еще и многофункциональное устройство, которое может работать в автоматическом режиме бесперебойно и почти не требует вашего вмешательства. Сегодня мы расскажем об особенностях таких станков.

Сверлильно-присадочные станки и их задача

Когда-то деревянные части мебельных конструкций скреплялись друг с другом шиповыми соединениями, а отверстия создавались с помощью ручной дрели или коловорота. Когда же начали набирать популярность плитовые элементы, то возникла потребность в большем количестве отверстий для соединения элементов мебели. Вручную такое количество сделать было невозможно, именно поэтому при серийном производстве мебели появилось понятие как «карта присядки».

Под присядкой понималось соединение деталей друг с другом. В наше время так называются отверстия, создание сверлильным методом. А под картой присядки понимается чертеж размещения точек, которые потребуется просверлить.

Сверлильно-присадочное оборудование имеет следующие функции:

- выполнение точных замеров;

- выполнение отверстий, которые будут соединены посредством деревянных элементов.

Разновидности присадочных станков

В промышленном производстве мебели первыми были сверлильно-присадочные станки для одной детали. Они были одношпиндельными и выполняли одно отверстие, со временем они перестали пользоваться популярностью. И причина этого в том, что карта присядки содержит много точек для проделывания отверстий, именно поэтому все существующие ныне модели таких станков являются многошпиндельными.

Первые модели станков данного типа имели следующую основу:

- станину и стол;

- сварную раму, на которой будут размещены шпиндели.

При запуске электродвигателя станок начинал работать, при этом опускалась рама, а шпиндели делали отверстия. В те годы в Советском Союзе не было серийного производства такого оборудования, каждая мебельная фабрика производила их самостоятельно. Однако процесс был крайне длительным, при этом нужно было делать отдельный станок для каждой детали.

В течение какого-то периода такие станки перестали применяться при производстве мебели, вместо них стали применять многошпиндельные конструкции для разных деталей.

Настоящее время

В последние годы мебельные компании начали активно переходить на многошпиндельные станки, оснащенные сверлильной головкой. Она нужна для создания требуемого количества отверстий, применяемых для установки сверл. Такие отверстия размещены на расстоянии 1,5 дюйма друг от друга. Головка двигается благодаря электродвигателю, который применяется вместе с такими передачами, как:

Но нужно учитывать, что срок службы ремневых передач не слишком долог, соответственно, их нужно будет часто менять.

А вот применение цепных передач создает много шума во время работы. Поэтому производители мебели выбирают преимущественно шестеренные передачи, в которых крутящий момент передается от одного шпинделя к следующему. Такое вращение обеспечивается благодаря правым и левым сверлам.

Станки, применяемые для индивидуального производства мебели, оснащены одной шпиндельной головкой, которая размещена в вертикальной или горизонтальной плоскости. Точное размещение зависит от создаваемого отверстия.

Многошпиндельные конструкции, оснащенные одной головкой, обычно применяют для создания таких отверстий:

Естественно, что можно создать их и все вместе, но для этого потребуется смещение деталей, что может впоследствии нарушить при сверлении геометрию.

Более привлекательными являются станки-половинки, которые практичны и более функциональны. Ключевая их особенность — это присутствие горизонтальной боковой сверлильной головки, а также двух вертикальных внизу. В числе других преимуществ таких конструкций следующее:

- они более удобны в эксплуатации по сравнению со сверлильными головками;

- можно сделать придаточные отверстия в 3−4 приема;

- хорошо подходят для индивидуального использования.

Конструкция сверлильно-присадочных станков автоматического типа включает в себя вращающиеся головки, благодаря которым можно делать отверстия, которые могут быть разных размеров и иметь сложные карты присядки. Они могут быть применены в серийном производстве мебели. В числе их недостатков — это длительная настройка. Например, когда нужно сделать детали нестандартного размера, калибровать станок потребуется целый день.

Для компаний, которые занимаются производством мебели по индивидуальным заказам, лучше всего выбирать станки с продольной подачей. Их преимущества следующие:

- несложная настройка;

- есть вызываемые головки.

Обработка одной детали займет около 2 минут, но для крупных производителей это много.

Самое дорогостоящее оборудование данного типа — это с поперечной подачей. Высокая стоимость обусловливается высоким КПД. При необходимости создания отверстий в детали можно применять одно определенное сверло.

Характеристики известных моделей сверлильно-присадочных станков

Ниже мы представим обзоры наиболее популярных у мебельщиков моделей таких станков, чтобы вы могли сделать правильный выбор.

Характеристика модели Vitap ALFA 21 Classic

Такая модель производится в Италии и включает в себя большое количество разных функций. В частности, это горизонтальное и сквозное сверление. Станок оснащен сверлильной головкой и шпинделем (его размер равен 21). Им можно обрабатывать заготовки с параметрами 80 на 30 см, а при сверлении отверстие может иметь глубину до 7 см. Станок имеет электродвигатель мощностью в 2 кВт.

В числе дополнительных функций:

- можно менять глубину и высоту сверлильной головки (есть 8 позиций);

- можно менять скорость сверления.

Стоимость оборудования — от 5500 у.е.

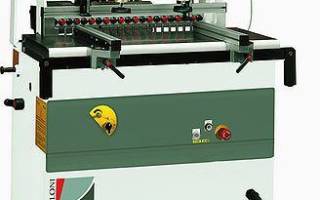

Описание станка марки Griggio

Данный станок, как и предыдущий, тоже производится в Италии и является одним из лидеров на рынке сверлильно-присадочных конструкций. Под этим брендом производятся модели как для индивидуального, так и промышленного применения. Для использования по назначению потребуется дополнительно приобрести лубрикатор.

Одна из популярных моделей этой марки — это GF 21, которая используется для выполнения отверстий в фурнитуре различных мебельных конструкций. Она оснащена одной сверлильной головкой и шпинделем, а также столешницей размером в 90 на 38 см. Можно сделать отверстие глубиной до 8,5 см, вес конструкции составляет 302 кг, а мощность двигателя — 1,5 кВт.

- автоматическая настройка глубины сверления;

- цифровой индикатор для определения толщины конструкции.

Стоимость оборудования — 3200 у.е. и выше.

Более совершенная модель такого станка — это GF 2З. Преимущественно по своим техническим характеристикам она не отличается от предыдущей. Количество шпинделей здесь 23. Кроме того, первый шпиндель расположен на расстоянии 70,4 см от последнего. Это позволит обрабатывать более крупные детали.

Такое оборудование обойдется в 3600 у.е.

Свойства сверлильно-присадочного устройства MZ 7121

Данная модель производится в Китае, ее преимущества такие:

- обеспечение высокой точности работы;

- высокая производительность;

- надежность;

- возможность применения на крупных предприятиях или на малых.

Характеристики таковы:

- имеется одна сверлильная головка и шпиндель 21;

- есть столешница 125 на 120 см;

- можно делать отверстия до 6 см в глубину;

- электродвигатель весом 202 кг имеет мощность 1,5 кВт.

Минимальная стоимость модели — 2500 у.е.

Модель MZ 7121a является модификацией предыдущей и отличается более длительным сроком эксплуатации.

Особенности модели Maggi Boring System 21

Данное оборудование может делать отверстия в соответствии с технологическими требованиями к производству мебели и фурнитуры. Оно оснащено столешницей 78, 5 на 37, 5 см. Максимальная глубина отверстий — 6,5 см. Двигатель весом в 275 кг имеет мощность 1,5 кВт. Ориентировочная стоимость — порядка 2500 у.е.

В наше время трудно представить мелкое или крупное предприятие по производству мебели без станков данного типа. Очень важно правильно выбрать такое оборудование, зачастую это бывает очень сложно, поскольку обязательно следует учитывать технические характеристики модели, которые непосредственно влияют на качество работы.